Изобретение относится к способу получения алкиллитиевых соединений, используемых в качестве инициаторов полимеризации диенов и винилароматических соединений.

Известны способы получения литийалкилов (Т.В. Талалаева, К.А. Кочешков). Методы элементоорганической химии. Литий, натрий, калий, рубидий, цезий. Кн. 1. Изд. «Наука». М., с. 85-110. 1971).

Литийорганические соединения получают путем взаимодействия галоидных алкилов и металлического лития в мольном соотношении (2,1÷2,5):1,0 при перемешивании в углеводородном растворителе или эфире в интервале температур от минус 50°С до 70°С.

Реакция между галоидным алкилом и литием протекает по схеме:

2Li+RX→RLi+LiX (основная реакция)

RLi+RX→R-R+LiX (побочная реакция)

В качестве галоидных алкилов используют бромиды и хлориды алкилов.

Реакция экзотермична и при повышенной температуре сопровождается термическим разложением литийалкилов на гидрид лития и соответствующий олефин по схеме:

RLi→LiH+R-Н

Образующийся при реакции хлорид лития вместе с остатками непрореагировавшего лития отделяют от раствора литийалкила фильтрованием или отстаиванием. Недостатком описанных способов получения литийалкилов, свободных от продуктов реакции (хлорид лития) и непрореагировавшего лития, является невозможность использовать повторно фильтрующий элемент. В случае использования метода отстоя для отделения от раствора литийалкилов хлорида лития, который выпадает в осадок, и непрореагировавшей дисперсии лития, которая находится в верхнем слое (плотность лития 0,53 г/см3, а раствора алкиллития в нефрасе 0,74 г/см3) невозможно отобрать средний прозрачный слой раствора алкиллития.

Известен способ получения алкиллитиевых соединений взаимодействием металлического лития с галоидным алкилом в среде углеводородного растворителя в инертной атмосфере при температуре (0÷60)°С, при котором галоидный алкил добавляют к металлическому литию со скоростью меньшей скорости реакции образования алкиллития с последующим нагреванием реакционной смеси до температуры (Авт. свид. СССР №370087, 1974, МКИ СО 7F 1/02).

В известном способе реакционную смесь выдерживают при нагревании в течение (1÷9) часов при температуре (60÷100)°С. Раствор литийалкила декантируют или отфильтровывают.

Недостатки способа связаны с необходимостью проведения дополнительной операции прогрева реакционной смеси после завершения синтеза и недостаточное полное оседание шлама, что приводит к быстрой забивке фильтра.

Известен способ получения нормального бутиллития в среде углеводородного растворителя в атмосфере инертного газа взаимодействием нормального бутилхлорида с дисперсией металлического лития с размером частиц 5÷300 микрон в реакторе с частотой вращения мешалки (5÷250) мин.-1 при температуре (0÷60)°С в первой стадии с последующей выдержкой реакционной массы при температуре (65÷90)°С во второй стадии при мольном соотношении н-бутилхлорид: литий 1,0:(0,65÷0,85) с отделением раствора образовавшегося бутиллития от шлама и подачей непрореагировавшего лития на повторную операцию синтеза с получением раствора бутиллития при том же мольном соотношении, при этом синтез н-бутиллития в первой стадии осуществляют при непрерывной циркуляции реакционной массы через холодильник, при этом бутилхлорид дозируют с массовой скоростью 0,25÷2,5 час-1, по отношению к литию (пат. РФ №2095362, С 1, МПК СО 7F 1/02).

Недостатками способа являются сложность его практической реализации и то, что в описанных условиях длительного интенсивного механического воздействия образовавшийся хлорид лития измельчается до частиц, имеющих размер во много раз меньше, чем у исходной дисперсии лития. Величина частиц некоторых фракций менее 0,01 микрон. Такой хлорид лития образует стойкие суспензии, легко проходящие через фильтр и не поддающиеся разделению даже при центрифугировании (частота вращения ротора 3,5 тыс.об/мин.). Содержание твердой фазы в таких прошедших через фильтр суспензиях достигает 10% масс, от общего количества образовавшегося хлорида.

Известен способ получения алкиллития в жидком углеводородном растворителе в атмосфере инертного газа при температуре (0÷60)°С взаимодействием диспергированного лития с алкилгалогенидом, содержащим 3÷8 атомов углерода при мольном соотношении лития к алкилгалогениду, равном 2:1, причем используют литий в виде сплава с натрием или калием в количестве (0,3÷1,0) % вес. и диспергированием сплава в жидком парафине с последующим добавлением дисперсии к алифатическому углеводороду с 4÷14 атомами углерода (пат. США №3122592, 1964).

Известный способ обеспечивает высокую конверсию лития в литийалкил, однако неэффективно решает проблему отделения раствора литийалкила от шлама.

Известен способ концентрирования разбавленных растворов алкиллития, выбранного из группы: пропиллитий, бутиллитий, амиллитий, гексиллитий, циклогексиллитий в легко кипящем инертном растворителе с использованием роторно-пленочного испарителя при температуре (70÷80)°С и временем пребывания пленки раствора на нагретой поверхности испарителя 5÷10 секунд при содержании алкиллития (20÷30) % вес, в растворе, при возможном также создании вакуума при концентрировании 25 дюймов ртутного столба (пат. США №3438420, 1969).

Способ позволяет получать концентрированный раствор алкиллития, однако он также не решает полного отделения раствора литиалкила от шлама.

Наиболее близким к заявленному является способ получения алкиллитиевых соединений в жидком углеводородном растворителе, выбранным из группы жидких насыщенных алифатических углеводородов с 5÷12 атомами углерода, насыщенных жидких циклоалифатических углеводородов с 6÷12 атомами углерода, или их смесей, путем взаимодействия алкилгалогенидов с 3÷16 атомами углерода с частицами металла размером менее 300 микрон, в качестве металла используют литий-натриевый сплав с содержанием натрия (15÷34) % масс (пат. США №7005083, 2006).

Данный способ позволяет получать алкиллитиевые соединения с высоким выходом (конверсия минимум 90%).

Недостатком указанного способа получения алкиллитиевых соединений является высокая пожаровзрывоопасность работы со сплавом натрия и лития, а также образование трудноразделяемой взвеси хлоридов лития и натрия от целевого продукта.

Целью заявленного изобретения является способ получения алкиллития в растворе углеводорода, не содержащего в готовом продукте гетерогенной фазы.

Поставленная цель достигается тем, что после завершения реакции галоидного алкила с литием к реакционной массе добавляют алкоголят щелочного металла или смешанный алкоголят щелочного и щелочноземельного металлов в молярном соотношении алкиллитий: алкоголят равном 1,0:(0,0025÷0,009) при этом:

- алкоголят - смешанный натрий-кальциевый алкоголят, полученный с использованием N,N,N',N'-тeтpa (оксипропил)этилендиамина и тетрагидрофурфурилового спирта;

- алкоголят - смешанный натрий-кальциевый алкоголят, полученный с использованием оксипропилированного анилина или оксипропилированного толуидина.

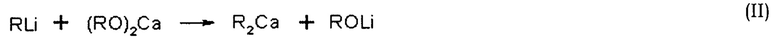

Сущность процесса полного отделения шлама от раствора алкиллития заключается в том, что при добавке алкоголята щелочного металла или смешанного алкоголята щелочного и щелочноземельного металлов к реакционной массе (раствор алкиллития + шлам) происходит реакция по схеме:

RNa и R2Са нерастворимы в растворе алкиллития и выпадают в осадок. При этом тонкая взвесь шлама, агрегируется и легко отделяется фильтрованием или отстаиванием. Достигается полное отделение гетерогенной фазы (шлама) от раствора алкиллития и получение чистого раствора алкиллития.

Решение поставленной цели иллюстрируется примерами.

Пример 1.

Сначала готовили дисперсию лития в вазелиновом масле. В 100 л аппарат-диспергатор в токе аргона загружали 20 кг вазелинового масла и 15 кг металлического лития в виде слитков. Содержимое диспергатора нагревали до температуры (195-200)°С, и включали мешалку на 7 мин. Получили дисперсию лития с размером частиц (5-250) мкм с концентрацией 30% масс. После охлаждения дисперсии лития до температуры 80°С ее переводили в токе аргона в аппарат с мешалкой и туда же подавали 200 л нефраса. Включали перемешивание в течение 30 мин. Выключали мешалку. При этом литий всплывал из-за разности удельных масс. Через 1 час из аппарата по нижнему сливу сливают раствор масла в нефрасе. Процесс слива растворителя контролировался по фонарю. Затем к дисперсии лития добавляли 250 л нефраса и включали мешалку, через 30 мин. перемешивания дисперсию лития переводили в аппарат-реактор объемом 1,0 м3, заполненный аргоном. Туда же загружали 350 л нефраса. Реактор снабжен рамной мешалкой (48 об/мин.), штуцерами для подвода аргона, загрузки нефраса и опуском для выгрузки реакционной массы. Реактор имеет рубашку для подвода и отвода тепла, а также обратный теплообменник для эффективного отвода тепла реакции.

При работающей мешалке в реактор из мерника дозировали галоидный алкил - бутил хлористый.

Первая порция галоидного алкила составляла 20% масс от всей загрузки. Затем реакционную массу нагревали до температуры 68°С и непрерывно дозировали 80 л бутила хлористого со скоростью 12 л/час. После завершения дозировки бутила хлористого содержимое реактора охлаждали до температуры 25°С и отбирали пробу на анализ.

Затем к реакционной массе при перемешивании добавляли раствор алкоголята натрия N,N,N',N'-тетра(натрийпропилат)этилендиамина общей формулы [NaOCH(CH3)CH2]2NCH2CH2N[CH2CH(CH3)ONa]2 в мольном соотношении н-бутиллитий: алкоголят натрия равном 1,0:0,0025 и через 0,5 часа содержимое реактора направляли на фильтрацию и после фильтрации отбирали пробу на анализ.

Выход н-бутиллития, считая на н-бутил хлористый, составил 94%, содержание активного лития составило 1,65 моль/л, содержание неактивного лития - 0,0004 моль/л, раствор н-бутиллития соломенного цвета без примесей гетерогенной фазы.

Пример 2. Синтез н-бутиллития проводили также как в примере 1. Отличие заключается в том, что в качестве смешанного алкоголята добавляли толуольный раствор натрий-кальциевого алкоголята высококипящих спиртов лапрамола-294 и тетрагидрофурфурилового спирта состава:

Молярное соотношение н-бутиллитий: алкоголят составляло 0,009.

Выход целевого продукта н-бутиллития составил 93%, считая на н-бутил хлористый. Содержание активного лития составило 1,53 моль/л, содержание неактивного лития - 0,00038 моль/л. Полученный раствор н-бутиллития бесцветный, без примесей гетерогенной фазы.

Пример 3. Синтез вторичного бутиллития проводили также как в примере 1, но отличие заключается в том, что вместо н-бутила хлористого брали втор-бутил хлористый. Температура синтеза втор-бутиллития - (40-45)°С. После завершения синтеза втор-бутиллития и охлаждения реакционной массы до температуры 25°С при перемешивании в реактор подавали раствор смешанного натрий-кальциевого алкоголята при мольном соотношении алкиллитий: алкоголят 1,0:0,009 как в примере 2, и далее реакционную массу направляли на фильтрацию. Фильтрат не содержит гетерогенной фазы, прозрачный. Содержание активного лития составило 1,23 моль/л, содержание неактивного лития - 0,0005 моль/л.

Выход втор-бутиллития, считая на поданный втор-бутил хлористый, составил 78% от теоретического.

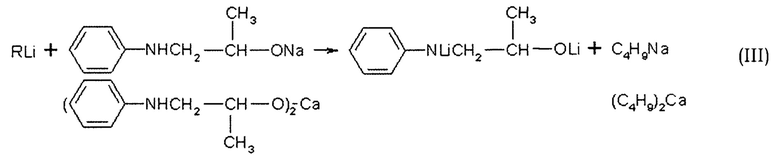

Пример 4. Синтез н-бутиллития проводили также как в примере 1. Отличие заключалось в том, что в качестве смешанного алкоголята был выбран толуольный раствор натрий-кальциевого алкоголята оксипропилированного анилина состава:

Молярное соотношение н-бутиллитий: алкоголят составило 0,007.

Выход целевого продукта бутиллития составил 92%, считая на н-бутил хлористый. Содержание активного лития составило 1,61 моль/л, содержание неактивного лития - 0,00028 моль/л. Полученный раствор н-бутиллития слабо соломенного цвета без следов твердой взвеси.

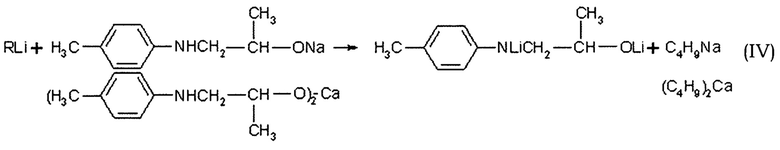

Пример 5. Синтез втор-бутиллития проводили также как в примере 3, но после окончания дозирования втор-бутила хлористого в реактор при перемешивании подавали толуольный раствор натрий-кальциевого алкоголята оксипропилированного толуидина состава:

Молярное соотношение втор-бутиллитий: алкоголят составило 0,0025.

Выход целевого продукта втор-бутиллития составил 91%, считая на втор-бутил хлористый. Содержание активного лития составило 1,28 моль/л, содержание неактивного лития - 0,00046 моль/л.

Пример 6 (по прототипу). В реактор объемом 1,0 м3, заполненный аргоном, загружали суспензию дисперсии лития размером менее 300 микрон в нефрасе состава - 15% натрия и 85% лития в количестве 15 кг. При перемешивании содержимое реактора нагревали до температуры 48°С и дозировали 100 л н-бутил хлористый со скоростью 12 л/час. Обогрев реактора выключали, а выделяющееся тепло реакции отводили путем подачи в рубашку холодного масла (+9°С). По завершении синтеза содержимое реактора охлаждали до температуры 25°С, отбирали пробу на анализ и направляли на фильтрацию. Поле фильтрации раствор н-бутиллития содержит 2% масс тонко дисперсного хлорида лития, который при отстаивании оседает через 48 часов. Содержание активного лития составило 1,47 моль/л, содержание неактивного лития - 0,00036 моль/л.

Выход целевого продукта, считая на н-бутил хлористый, составил 93% от теоретического.

Таким образом, применение алкоголятов щелочных или смешанных натрий-кальциевых алкоголятов позволяет повысить качество алкиллития. В результате обработки раствора реакционной массы при синтезе алкиллития алкоголятом происходит быстрое осаждение взвешенных частиц хлорида лития при отстаивании, уже через 10 часов раствор алкиллития прозрачный и не содержит твердой фазы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СОПОЛИМЕРОВ | 2018 |

|

RU2671556C1 |

| Способ получения поливалентных алкоксисодержащих смешанных алкоголятов | 2020 |

|

RU2756589C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2013 |

|

RU2538591C1 |

| Способ получения функционализированных сополимеров бутадиена со стиролом | 2016 |

|

RU2644775C2 |

| Способ получения алкиллития | 2015 |

|

RU2655173C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ БАРИЙСОДЕРЖАЩИХ АЛКОГОЛЯТОВ | 2015 |

|

RU2603771C1 |

| Способ получения полифункциональных смешанных алкоголятов щелочных и щелочноземельных металлов | 2022 |

|

RU2812838C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА | 2009 |

|

RU2402574C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2377258C2 |

Изобретение относится к способу получения алкиллития в углеводородном растворителе. Способ включает взаимодействие металлического лития с галоидным алкилом с последующим отделением образующегося шлама хлорида лития от раствора алкиллития фильтрованием или отстаиванием. После завершения реакции галоидного алкила с металлическим литием к реакционной массе добавляют алкоголят щелочного или смешанный алкоголят щелочного и щелочноземельного металлов в молярном соотношении алкиллитий : алкоголят, равном 1,0:(0,025-0,009). В качестве алкоголята берут N,N,N',N'-тетра(натрийоксипропилат)этилендиамина или смешанный натрий-кальциевый алкоголят, где спиртовой составляющей является N,N,N',N'-тетра(оксипропилат)этилендиамина и тетрагидрофурфуриловый спирт или смешанный натрий-кальциевый алкоголят, где спиртовой составляющей является оксипропилированный анилин или оксипропилированный толуидин. Предложенный способ позволяет получить целевой продукт, не содержащий гетерогенной фазы. 6 пр.

Способ получения алкиллития в углеводородном растворителе взаимодействием металлического лития с галоидным алкилом с последующим отделением образующегося шлама хлорида лития от раствора алкиллития фильтрованием или отстаиванием, отличающийся тем, что после завершения реакции галоидного алкила с металлическим литием к реакционной массе добавляют алкоголят щелочного или смешанный алкоголят щелочного и щелочноземельного металлов в молярном соотношении алкиллитий : алкоголят, равном 1,0:(0,025-0,009), в качестве алкоголята берут N,N,N',N'-тетра(натрийоксипропилат)этилендиамина или смешанный натрий-кальциевый алкоголят, где спиртовой составляющей является N,N,N',N'-тетра(оксипропилат)этилендиамина и тетрагидрофурфуриловый спирт или смешанный натрий-кальциевый алкоголят, где спиртовой составляющей является оксипропилированный анилин или оксипропилированный толуидин.

| US 7005083 В2, 28.02.2006 | |||

| CN 1443767 B, 24.09.2003 | |||

| CN 101805360 B, 22.08.2012 | |||

| СПОСОБ ПОЛУЧЕНИЯ НОРМАЛЬНОГО БУТИЛЛИТИЯ | 1994 |

|

RU2095362C1 |

| US 3438420 A1, 15.04.1969 | |||

| SU 671272 A1, 27.10.1996. | |||

Авторы

Даты

2019-06-17—Публикация

2019-02-01—Подача