Изобретение относится к области машиностроительной техники, а конкретнее к вибро-, ударозащите машин и оборудования, и предназначено для использования в качестве средства демпфирования (гашения) колебаний объектов при их динамическом возбуждении в широком спектре амплитуд колебаний.

Известно виброзащитное устройство, в котором упругодемпфирующие элементы в пакет установлены коаксиально с натягом, причем в качестве таких элементов используют пружинный упругий элемент и упругодемпфирующий элемент в виде демпфера сухого трения, причем упругий элемент выполнен в виде плоскопрорезной цилиндрической пружины сжатия, а установленный внутри пружины с натягом демпфер сухого трения выполнен в виде сетчатой шайбы, контактирующими со скругленной радиусом поверхностями прорезной пружины, на торцах которых закреплены присоединительные фланцы [А.с. 1348577 СССР, МКИ4 F 16 F 3/10. Амортизатор/ А.А.Тройников, А.Г.Притулин, С.Д.Барас и др.; Заявл. 04.02.86; Опубл. 30.10.87].

Так как принцип работы устройства основан на одновременной работе двух таких элементов, на порядок и более отличающихся по жесткости, исключается сама возможность их поочередной работы друг без друга.

Недостатком устройства является и то, что упругодемпфирующий элемент играет исключительно роль демпфера колебаний плоскопрорезной пружины и не может быть использован для работы в широком диапазоне изменения амплитуд усилий и перемещения возмущающего воздействия.

Известно устройство, реализующее способ соединения упругодемпфирующих элементов в пакет, заключающийся в установке между двумя присоединительными опорами соосно и последовательно N упругодемпфирующих элементов, образующих пакет, при этом установку каждого из N упругодемпфирующих элементов в пакет производят по мере нарастания их расчетной жесткости и ограничивают величины их рабочих ходов до заранее заданных значений [Кожевников С.Н. и др. Механизмы. - М.: Машиностроение, 1976 г., стр.743-744].

К недостатку устройства следует отнести то, что структурно последовательное соединение входящих в пакет упругодемпфирующих элементов не позволяет существенно менять жесткость пакета при значительном варьировании величины возмущающей нагрузки путем подключения или выключения из работы одного или нескольких элементов пакета.

Известна конструкция упругодемпфирующего элемента, в котором с целью увеличения несущей способности и уменьшения разброса плотности упругодемпфирующего элемента по высоте, соединение упругодемпфирующих элементов в пакете проводят путем их соосного и последовательного размещения друг за другом с фиксированием друг относительно друга от радиальных смещений, которое включает упругодемпфирующий элемент в виде пакета идентичных цилиндрических элементов из материала металлорезина (МР), соединенных между собой посредством буртов и выемок, выполненных на противоположных торцах каждого элемента пакета, причем геометрические параметры выемок выбраны в соответствии с системой неравенств, учитывающих механические свойства металлорезиновых элементов и величину наибольшей осевой деформации [А.с. 1288397 СССР, МКИ F 16 F 1/36. Упругодемпфирующий элемент/ А.А.Тройников, Г.В.Лазуткин, С.Д.Барас; Заявл. 06.06.85; Опубл. 07.02.87].

В данном устройстве также реализуется пакетная установка входящих упругодемпфирующих элементов, что исключает возможность регулирования жесткости пакета при изменении величины возмущающей нагрузки за счет подключения или выключения из работы одного или нескольких элементов пакета. Кроме того, к недостатку конструкции следует отнести недостаточную надежность работы элементов на изгиб, так как между присоединительными опорами виброизолятора отсутствует жесткая связь, функции которой лишь отчасти выполняют соединенные между собой элементы пакета пониженной жесткости, применяемые, как правило, при осевом нагружении упругодемпфирующих элементов из материала МР.

Данное устройство соединения упругодемпфирующих элементов в пакет выбрано авторами в качестве прототипа.

Цель изобретения - расширение функциональных возможностей пакета упругодемпфирующих элементов путем повышения его несущей способности и обеспечения работоспособности при значительных амплитудах возмущающего динамического воздействия.

Технический результат поставленной цели заключается в том, что в известном устройстве для соединения упругодемпфирующих элементов в пакет, включающем присоединительные опоры, между которыми соосно и последовательно установлено N упругодемпфирующих элементов, образующих пакет, упругодемпфирующие элементы в пакете установлены по мере нарастания их жесткости в составных обоймах, каждая из которых выполнена в виде двух Г-образных втулок с гарантированным между ними зазором Δ , равным величине допустимого осевого сжатия соответствующего упругодемпфирующего элемента в пакете при работе в зоне упругих деформаций, и каждая из обойм сцентрирована на ступенчатом вале с N раз убывающим по величине диаметром ступеней, причем на начальной и конечной ступенях вала выполнены два упора ограничения взаимного осевого смещения обойм, один из которых введен в контакт с верхней Г-образной втулкой обоймы упругодемпфирующего элемента наименьшей жесткости, а другой - с нижней Г-образной втулкой обоймы упругодемпфирующего элемента максимальной жесткости.

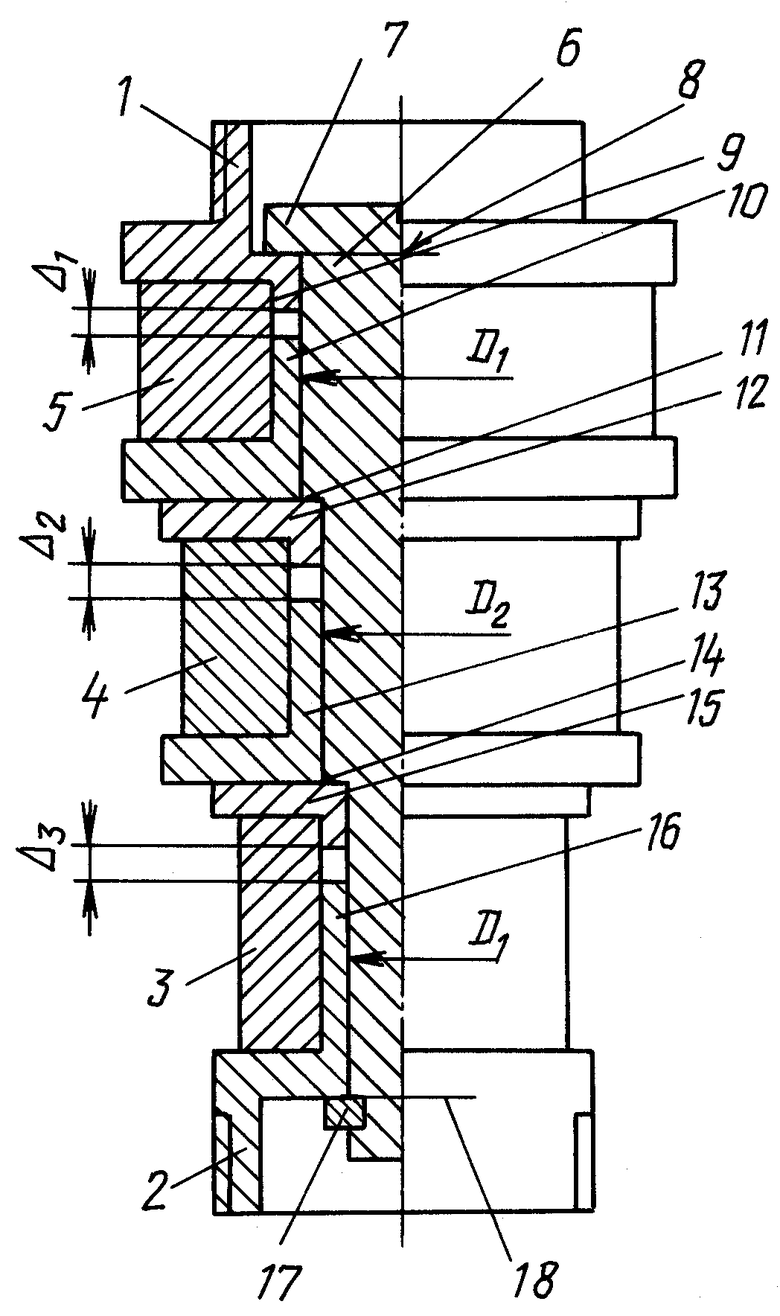

На чертеже представлен внешний вид, совмещенный с продольным разрезом предлагаемого устройства.

Устройство включает верхний 1 и нижний 2 присоединительные резьбовые опоры для стыковки с объектом его применения. Между опорами 1 и 2 соосно последовательно установлено три упругодемпфирующих 3, 4 и 5 в порядке нарастания величины их жесткости со стороны опоры 2 (С5<С4<С3, где С5, С4 и С3 - соответственно жесткости упругодемпфирующих элементов 5, 4 и 3). Внутри элементов 3, 4, 5 коаксиально установлен ступенчатый вал 6, снабженный верхним упором 7 в виде кольцевого буртика с опорной торцевой поверхностью 8.

Упругодемпфирующий элемент 5 размещен в обойме, образуемой верхней 9 и нижней 10 Г-образными втулками. Конструктивно обеспечено совпадение плоскости торца нижней втулки 10 с опорной поверхностью 11, выполненной на ступенчатом вале 6.

Упругодемпфирующий элемент 5 размещен в обойме, образуемой верхней 12 и нижней 13 Г-образными втулками. Конструктивно обеспечено совпадение плоскости торца нижней втулки 13 с опорной поверхностью 14, выполненной на ступенчатом вале 6.

Упругодемпфирующий элемент 3 размещен в обойме, образуемой верхней 15 и нижней 16 Г-образными втулками.

Ступенчатый вал 6 снабжен нижним упором 17 в виде съемной стопорной шайбы с опорной торцевой поверхностью 18.

Для ступенчатого вала 6 конструктивно обеспечено: Д1>Д2>Д3, где Д1, Д2 и Д3 - диаметры соответственно трех его ступеней: расстояние между опорными поверхностями 8, 11; 11, 14 и 14, 18.

Выбор величины зазоров Δ 1, Δ 2 и Δ 3 в соответствующих обоймах между Г-образными втулками 9, 10; 12, 13 и 15, 16 осуществляется из условиях их равенства допустимым осевым сжатиям (рабочего хода) соответственно упругодемпфирующих элементов 5, 4 и 3 при работе в зоне упругих деформаций без перехода к работе в зону пластических деформаций.

Работу предлагаемого устройства охарактеризуем для типового случая, когда к верхней опоре 1 присоединен объект, передающий знакопеременное возмущающее усилие Р колебательного характера, которое надо полностью задемпфировать или снизить интенсивность его передачи на нижнюю опору 2, закрепленную в другом неподвижном объекте, подлежащим защите (упомянутые объекты не показаны).

В этом случае динамическое усилие Р=Р0, воздействующее на верхнюю опору 1, через втулку 9 также воздействует на упругодемпфирующий элемент 5, который начинает демпфироваться (сжиматься). Одновременно начинает выбираться (уменьшаться) зазор Δ 1 между втулками 9, 10. При определенной величине усилия Р (P=P1; P1>P0) зазор Δ 1 будет выбран полностью (Δ 1=0).

При условии P=P1 в работу вступает упруго демпфирующий элемент 4 с большей жесткостью, который настроен на первоначальное усилие, равное P1.

При росте усилия Р(P>P1) начинает под действием втулки 12 деформироваться упруго демпфирующий элемент 4. Одновременно начинает выбираться зазор Δ 2, который при некотором Р (Р=Р2; P2>P1>P0) будет выбран полностью (Δ 3=0).

При условии Р=Р2 в работу вступает упругодемпфирующий элемент 3 с максимальной жесткостью, который имеет первоначальную настройку на усилие P2. При росте усилия (Р>P2) начинает под действие втулки 15 деформироваться упругодемпфирующий элемент 3. Одновременно начинает выбираться зазор Δ 3. Причем случай, когда при некотором Р(Р=Р3; р3>P2>p1>P0) указанный зазор будет выбран полностью (Δ 3=0) - есть критический, при котором все упругодемпфирующие элементы выключены из работы и устройство становится “жестким”, т.е. без демпфирования, Обеспечение условия Δ 3≠0 в работающем устройстве сопряжено с тщательным анализом пределов варьирования величины усилия Р в эксплуатации и правильного расчета числа необходимых для установки в пакет упругодемпфирующих элементов и их жесткостных характеристик.

При снижении усилия Р(Р<Р3) под действием силы упругости элемента 3 приоткрывается зазор Δ 3, который при Р=Р3 станет равен максимальному первоначальному и элемент 3 из работы выключается, а в работу вступает элемент 4. При дальнейшем снижении усилия Р (при Р<P2) приоткрывается зазор Δ 3, который при P=P1 станет равен максимальному первоначальному и элемент 2 из работы выключается, а в работу вступает элемент 5.

При P<P1 приоткрывается зазор Δ 1, который при Р=Р0 станет равен максимальному и элемент 5 из работы выключается. Этот случай соответствует режиму нахождения устройства в статическом положении при отсутствии динамического нагружения (Р<Р0 или Р=0).

По сравнению с известными техническими решениями аналогичного назначения предлагаемое устройство обеспечивает следующие технические преимущества:

1. Существенно расширяются пределы регулирования жесткости пакета упругодемпфирующих элементов, что позволяет его использовать в системах и объектах с широкополостным спектром возмущающих динамических воздействий.

2. Устройство является универсальным, так как оно легко трансформируется в устройство, работающее на различных типах упругих элементов (цилиндрические пружины сжатия; тарельчатые пружины, плоскопрорезные пружины и пр.), так и на упругодемпфирующих элементах различной физической природы (элементы из материала МР, тросов, гофрированных пластин, пневмопружин, демпферов сухого и жидкого трения). Указанная универсальность устройства обеспечивается наружным размещением упругодемпфирующих элементов в составных обоймах, что позволяет без больших затруднений перейти от использования одного из видов упругого или упругодемпфирующего элемента к другому.

Выше представленные положения обуславливают использование предлагаемого технического решения в средствах вибро-, ударозащиты динамически нагруженных объектов: динамические системы и силовые механизмы транспорта (виброизоляторы подвески силовой рамы вагона или автомобиля, сидений водителей транспортных средств); средства виброизоляции динамически нагруженных машин и механизмов различного назначения, колебания и структурный шум от которых, проходящие через фундамент, оказывают неблагоприятное воздействие на обслуживающий персонал.

Изобретение относится к области машиностроительной техники, а именно к вибро-, ударозащите машин и оборудования. Сущность изобретения заключается в том, что устройство для соединения упругодемпфирующих элементов в пакет включает присоединительные опоры, между которыми соосно и последовательно установлено N упругодемпфирующих элементов, образующих пакет. Упругодемпфирующие элементы в пакете установлены по мере нарастания их жесткости в составных обоймах. Каждая из обойм выполнена в виде двух Г-образных втулок с гарантированным между ними зазором Δ, равным величине допустимого осевого сжатия соответствующего упругодемпфирующего элемента в пакете при работе в зоне упругих деформаций. Каждая из обойм сцентрирована на ступенчатом вале с N раз убывающим по величине диаметром ступеней. На начальной и конечной ступенях вала выполнены два упора ограничения взаимного осевого смещения обойм. Один из упоров введен в контакт с верхней Г-образной втулкой обоймы упругодемпфирующего элемента наименьшей жесткости. Другой упор введен в контакт с нижней Г-образной втулкой обоймы упругодемпфирующего элемента максимальной жесткости. Техническим результатом является расширение функциональных возможностей пакета упругодемпфирующих элементов. 1 ил.

Устройство для соединения упругодемпфирующих элементов в пакет, включающее присоединительные опоры, между которыми соосно и последовательно установлено N упругодемпфирующих элементов, образующих пакет, отличающееся тем, что упругодемпфирующие элементы в пакете установлены по мере нарастания их жесткости в составных обоймах, каждая из которых выполнена в виде двух Г-образных втулок с гарантированным между ними зазором Δ, равным величине допустимого осевого сжатия соответствующего упругодемпфирующего элемента в пакете при работе в зоне упругих деформаций, и каждая из обойм сцентрирована на ступенчатом вале с N раз убывающим по величине диаметром ступеней, причем на начальной и конечной ступенях вала выполнены два упора ограничения взаимного осевого смещения обойм, один из которых введен в контакт с верхней Г-образной втулкой обоймы упругодемпфирующего элемента наименьшей жесткости, а другой - с нижней Г-образной втулкой обоймы упругодемпфирующего элемента максимальной жесткости.

| КОЖЕВНИКОВ С.Н | |||

| и др., “Механизмы”, Москва, Машиностроение, 1976, стр.743-744 | |||

| 0 |

|

SU242947A1 | |

| Упругодемпфирующий элемент | 1985 |

|

SU1288397A1 |

| DE 2944669 A1, 14.05.1981. | |||

Авторы

Даты

2005-01-27—Публикация

2003-01-08—Подача