Изобретение относится к отделочно-упрочняющей обработке и может быть использовано для определения динамических характеристик технологической системы.

Наиболее близким по технической сущности и достигаемому положительному эффекту к изобретению является способ исследования динамических характеристик технологической системы, по которому осуществляют нагружение изменяющимся по гармоническому закону усилием и определяют величину возникающих в технологической системе упругих отжатий 1.

Известен комбинированный инструмент для исследования динамических характеристик технологической системы, содержащий корпус с установленными в нем режущим и деформирующим элементами, опору деформирующего элемента в виде подпружиненной державки, пальца и подшипника качения, а также сепаратор 2.

К недостаткам указанных способа и инструмента для его осуществления следует отнести то, что для их реализации необходимо использование специального дорогосто- ящего стенда для нагружения

«-

технологической системы гармоническим усилием и сложной контрольно-регистрирующей аппаратуры. Это усложняет способ и делает его дорогостоящим. Способ возможно использовать в лабораторных условиях и невозможно использовать в условиях производства, что снижает его функциональные возможности.

Цель изобретения - снижение себестоимости реализации способа за счет его упрощения и исключения необходимости использования специального стенда и сложной контрольно-регистрирующей аппаратуры, а также расширение функциональных возможностей способа за счет его реализации в производственных условиях.

Цель достигается тем, что по способу исследования динамических характеристик технологической системы, по которому осуществляют нагружение изменяющимся по гармоническому закону усилием и определяют величину возникающих в технологической системе упругих отжатий, согласно изобретению в качестве источника нагруже- ния технологической системы используют деформирующий элемент с подшипниковой опорой, установленный в плоскости, нормальной оси вращения, причем усилие деформирования изменяют в пределах

K-jn :Ј Р Ј Рдеф ном ,

а величину динамической жесткости технологической системы определяют из выражения

2 Р

Омакс DMI/IH

где К- радиальный зазор в подшипниковой опоре; jn - радиальная жесткость подшипниковой опоры; Р - амплитуда изменения усилия деформирования; Омакс и Омин - соответственно максимальный и минимальный размеры поперечного сечения обрабатываемой детали; Рдеф ном - номинальная величина усилия деформирования.

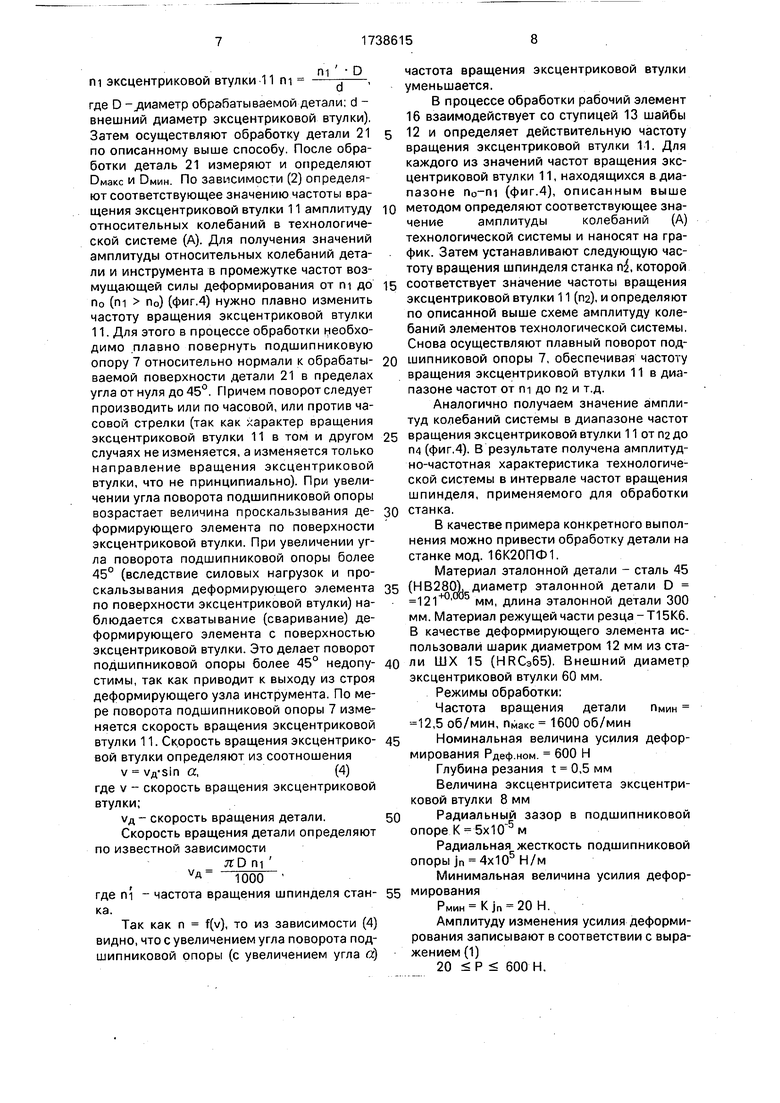

Кроме того, подшипниковую опору плавно поворачивают относительно нормали к обрабатываемой детали в пределах угла от нуля до 45°.

Комбинированный инструмент для исследования динамических характеристик технологической системы, содержащий корпус с установленными в нем режущим и деформирующим элементами, опору деформирующего элемента в виде подпружиненной державки, пальца и подшипника качения, а также сепаратор, согласно изобретению снабжен эксцентриковой втулкой, напрессованной на внешнее кольцо подшипника качения, шайбой со ступицей,

цилиндрической обоймой, установленной в корпусе с возможностью регулировочного поворота вокруг оси, тахометром с рабочим элементом и штифтом, при этом подпружиненная державка, подшипник качения и палец размещены в обойме, зафиксированной в корпусе штифтом, а тахометр закреплен на державке с возможностью взаимодействия рабочим элементов со ступицей шайбы,

0 причем последняя жестко соединена с внешним кольцом подшипника.

Такое выполнение способа и инструмента для его осуществления позволяет упростить способ и снизить его себестоимость

5 за счет исключения необходимости использования специального стенда для гармонического нагружения технологической системы и применения сложной контрольно-регистрирующей аппаратуры и расшире0 ния технологических возможностей способа за счет возможности его реализации в производственных условиях.

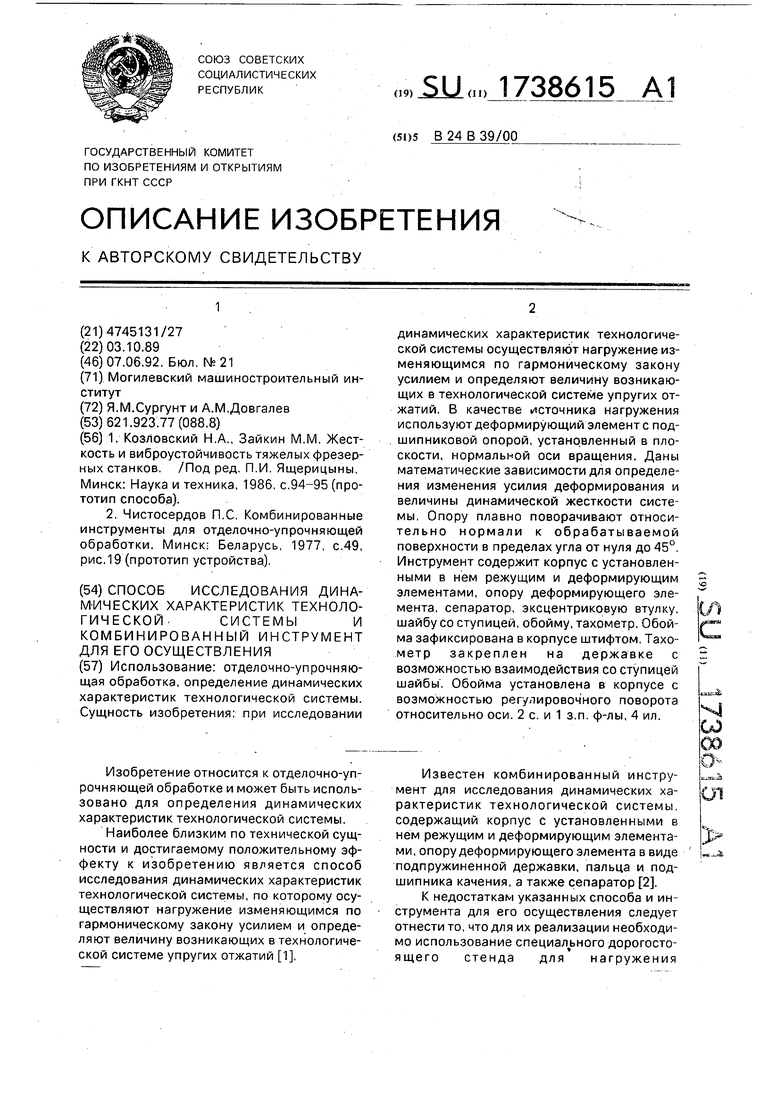

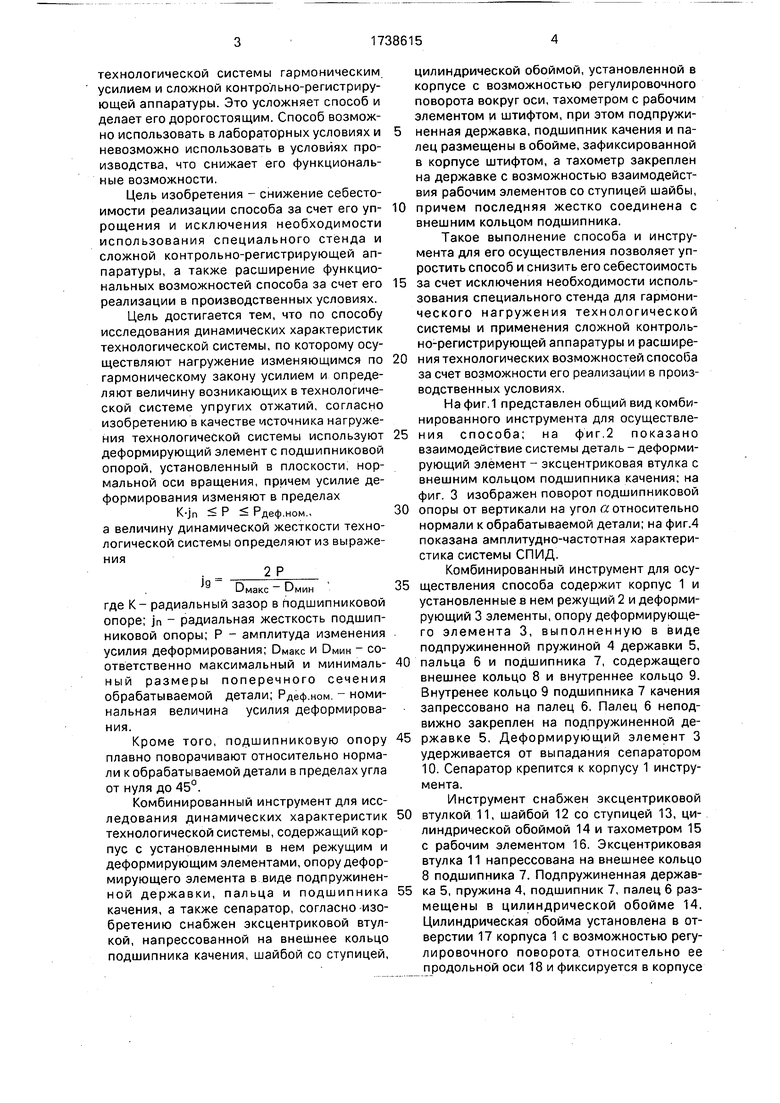

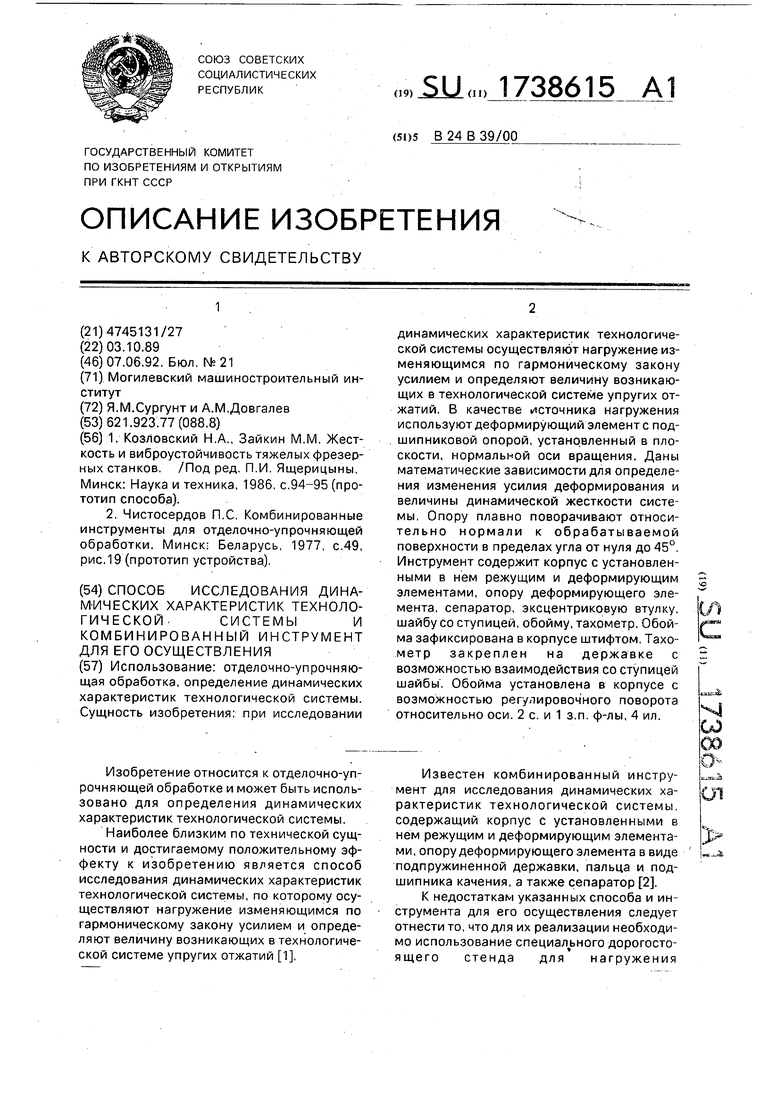

На фиг. 1 представлен общий вид комбинированного инструмента для осуществле5 ния способа; на фиг 2 показано взаимодействие системы деталь - деформирующий элемент - эксцентриковая втулка с внешним кольцом подшипника качения; на фиг. 3 изображен поворот подшипниковой

0 опоры от вертикали на угол а относительно нормали к обрабатываемой детали; на фиг.4 показана амплитудно-частотная характеристика системы СПИД.

Комбинированный инструмент для осу5 ществления способа содержит корпус 1 и установленные в нем режущий 2 и деформирующий 3 элементы, опору деформирующего элемента 3, выполненную в виде подпружиненной пружиной 4 державки 5,

0 пальца 6 и подшипника 7, содержащего внешнее кольцо 8 и внутреннее кольцо 9. Внутренее кольцо 9 подшипника 7 качения запрессовано на палец 6. Палец б неподвижно закреплен на подпружиненной де5 ржавке 5. Деформирующий элемент 3 удерживается от выпадания сепаратором 10. Сепаратор крепится к корпусу 1 инструмента.

Инструмент снабжен эксцентриковой

0 втулкой 11, шайбой 12 со ступицей 13, цилиндрической обоймой 14 и тахометром 15 с рабочим элементом 16. Эксцентриковая втулка 11 напрессована на внешнее кольцо 8 подшипника 7. Подпружиненная держав5 ка 5, пружина 4, подшипник 7, палец 6 размещены в цилиндрической обойме 14. Цилиндрическая обойма установлена в отверстии 17 корпуса 1 с возможностью регулировочного поворота относительно ее продольной оси 18 и фиксируется в корпусе

штифтом 19. Тахометр 15 закреплен на цилиндрической обойме 14 и взаимодействует рабочим элементом 16 со ступиц,ей 13 шайбы 12. Шайба жестко соединена с внешним кольцом 8 подшипника 7 качения.

Исследование динамических характеристик системы СПИД осуществляют следующим образом.

Корпус 1 инструмента устанавливают в резцедержателе 20, а эталонную деталь 21 (обработанную по 5-6 квалитету) - в патроне или в центрах станка. Детали 21 сообщают вращение и перемещают инструмент с подачей вдоль обрабатываемой поверхности. Первым вступает в работу режущий элемент 2 и осуществляет срезание с детали 21 припуска на обработку. Затем в работу вступает деформирующий элемент 3, осуществляя поверхностное пластическое деформирование поверхности (фиг.1).

При взаимодействии деформирующего элемента 3 с обрабатываемой поверхностью деформирующий элемент посредством взаимодействия с поверхностью эксцентриковой втулки 11 передает вращательное движение на внешнее кольцо 8 подшипника 7 качения (фиг.2). В результате вращения кольца 8 с эксцентриковой втулкой 11 относительно продольной оси пальца

6подпружиненная державка 5 осуществляет продольные перемещения вдоль оси 18. При этом периодически по гармоническому закону изменяется величина степени сжатия пружины 4. Следовательно, на деталь действует изменяемое по периодическому закону усилие деформирования. Верхний предел изменения усилия деформирования не должен превышать номинального значения усилия деформирования Рдеф.ном., так как требуется определение динамических характеристик технологической системы при реальных режимах обработки. Минимальная величина усилия деформирования должна быть такой, чтобы обеспечить кинематическую связь деталь - деформирующий элемент - эксцентриковая втулка с внешним кольцом подшипника качения. В противном случае невозможно передать вращение от детали 21 на эксцентриковую втулку 11 с внешним кольцом 8 подшипника

7качения (поскольку будет разрыв кинематической связи), а следовательно, невозможно изменять в процессе обработки усилие деформирования по гармоническому закону. Как видно из фиг.1, указанная кинематическая связь обеспечена при выборе зазора в подшипнике 7 качения между кольцами 8, 9 и телами качения.

Пусть технологический зазор в применяемом подшипнике качения (зазор необходим для обеспечения условий сборки элементов подшипника) равен К, а радиальная жесткость подшипника равна jn. Тогда минимальная величина усилия деформирова- ния определяется выражением

Рмин K jn.

Окончательно можно записать

K-jn P Рдеф.ном.(1)

При этом параметры К и jn целесообразно определять экспериментально для конкретного узла инструмента, Рдеф.ном выбирается из условия обеспечения требуемых качественных характеристик обрабатываемой поверхности.

В процессе обработки изменение величины усилия деформирования по гармоническому закону приводит к периодическому раскачиванию элементов технологической системы. В результате деталь 21 и режущий элемент 2 инструмента осуществляют относительные колебательные перемещения. Вследствие этого в поперечном сечении детали 21 формируется профиль 22, существенно отличающийся от

описываемой его окружности 23. Искаженный профиль 22 в поперечном сечении детали 21 имеет максимальный (Омакс) и минимальный (0Мин) размеры. Так как обрабатывается поверхность вращения, то амплитуда относительных колебаний инструмента и детали

л Рмакс Рминty

Тогда выражение для определения ве- личины динамической жесткости технологической системы принимает вид

jg n 2РП .(3)

-

Для получения амплитудно-частотных

характеристик технологической системы при обработке деталей на оборудовании со ступенчатым изменением частоты вращения шпинделя важно обеспечить плавное изменение частоты гармонического воздействия на технологическую систему усилия деформирования, причем во всем частотном диапазоне вращения шпинделя станка (в диапазоне от минимального до максимального числа оборотов шпинделя станка),

так как только в этом случае будет получена реальная амплитудно-частотная характеристики динамической системы. С этой целью устанавливают (ступенчато) на станке минимальную частоту вращения детали щ . Деформирующий элемент 3 и подшипниковую опору 7 располагают в плоскости, нормальной оси вращения обрабатываемой детали 21 (фиг.З). При этом частоте вращения щ детали 21 соответствует частота вращения

ni эксцентриковой втулки 11 ги

щ D

где D -диаметр обрабатываемой детали; d - внешний диаметр эксцентриковой втулки). Затем осуществляют обработку детали 21 по описанному выше способу. После обработки деталь 21 измеряют и определяют Омакс и Омин. По зависимости (2) определяют соответствующее значению частоты вращения эксцентриковой втулки 11 амплитуду относительных колебаний в технологической системе (А). Для получения значений амплитуды относительных колебаний детали и инструмента в промежутке частот возмущающей силы деформирования от щ до По (ги п0) (фиг.4) нужно плавно изменить частоту вращения эксцентриковой втулки 11. Для этого в процессе обработки необходимо плавно повернуть подшипниковую опору 7 относительно нормали к обрабатываемой поверхности детали 21 в пределах угла от нуля до 45°. Причем поворот следует производить или по часовой, или против часовой стрелки (так как характер вращения эксцентриковой втулки 11 в том и другом случаях не изменяется, а изменяется только направление вращения эксцентриковой втулки, что не принципиально). При увеличении угла поворота подшипниковой опоры возрастает величина проскальзывания деформирующего элемента по поверхности эксцентриковой втулки. При увеличении угла поворота подшипниковой опоры более 45° (вследствие силовых нагрузок и проскальзывания деформирующего элемента по поверхности эксцентриковой втулки) наблюдается схватывание (сваривание) деформирующего элемента с поверхностью эксцентриковой втулки. Это делает поворот подшипниковой опоры более 45° недопустимы, так как приводит к выходу из строя деформирующего узла инструмента. По мере поворота подшипниковой опоры 7 изменяется скорость вращения эксцентриковой втулки 11. Скорость вращения эксцентриковой втулки определяют из соотношения

v vA-sin a,(4)

где v - скорость вращения эксцентриковой втулки;

vfl- скорость вращения детали.

Скорость вращения детали определяют по известной зависимости л:Р щ VA 1000

где ni - частота вращения шпинделя станка.

Так как n f(v), то из зависимости (4) видно, что с увеличением угла поворота подшипниковой опоры (с увеличением угла а)

частота вращения эксцентриковой втулки уменьшается.

В процессе обработки рабочий элемент 16 взаимодействует со ступицей 13 шайбы 12 и определяет действительную частоту вращения эксцентриковой втулки 11. Для каждого из значений частот вращения эксцентриковой втулки 11, находящихся в диапазоне n0-ni (фиг.4), описанным выше методом определяют соответствующее значение амплитудыколебаний (А) технологической системы и наносят на график. Затем устанавливают следующую частоту вращения шпинделя станка ni, которой 5 соответствует значение частоты вращения эксцентриковой втулки 11 (п2), и определяют по описанной выше схеме амплитуду колебаний элементов технологической системы. Снова осуществляют плавный поворот под- 0 шипниковой опоры 7, обеспечивая частоту вращения эксцентриковой втулки 11 в диапазоне частот от щ до П2 и т.д.

Аналогично получаем значение амплитуд колебаний системы в диапазоне частот 5 вращения эксцентриковой втулки 11 от П2 до П4 (фиг.4). В результате получена амплитудно-частотная характеристика технологической системы в интервале частот вращения шпинделя, применяемого для обработки 0 станка.

В качестве примера конкретного выполнения можно привести обработку детали на станке мод. 16К20ПФ1.

Материал эталонной детали - сталь 45 5 (HB280V диаметр эталонной детали D 121 мм, длина эталонной детали 300 мм. Материал режущей части резца-Т15К6. В качестве деформирующего элемента использовали шарик диаметром 12 мм из ста- 0 ли ШХ 15 (HRC365). Внешний диаметр эксцентриковой втулки 60 мм. Режимы обработки:

Частота вращения детали пмин 12,5 об/мин, Пмакс 1600 об/мин 5 Номинальная величина усилия деформирования Рдеф.ном. 600 Н Глубина резания t 0,5 мм Величина эксцентриситета эксцентриковой втулки 8 мм

0 Радиальный зазор в подшипниковой опоре К 5x10 м

Радиальная жесткость подшипниковой опоры jn 4x105 Н/м

Минимальная величина усилия дефор- 5 мирования

Рмин КЬ 20Н.

Амплитуду изменения усилия деформирования записывают в соответствии с выражением (1)

20 Р 600 Н.

Динамическую жесткость технологической системы определяют из выражения (3)

2X580 со„ „Лб JA

vt

5,8х 10°Н/м.

200 X -10

Амплитудно-частотные характеристики технологической системы определяли для частот возмущающей силы деформирования в диапазоне от 25 до 3200 об/мин (диапазон частот вращения шпинделя составлял от 12,5 до 1600 об/мин). Максимальные амплитуды колебаний технологической системы имели место при частотах вращения эксцентриковой втулки 600 и 2150 об/мин и составляли соответственно 80 и 150 мкм.

Предложенный способ определения динамических характеристик технологической системы прост в реализации и исключает необходимость использования специального стенда и сложной контрольно-регистрирующей аппаратуры, его легко реализовать в производственных условиях. В связи с этим способ имеет невысокую себестоимость реализации и расширенные функциональные возможности.

Формула изобретения

1. Способ исследования динамических характеристик технологической системы, по которому осуществляют нагружение изменяющимся по гармоническому закону усилием и определяют величину возникающих в технологической системе упругих отжа- тий, отличающийся тем, что, с целью снижения себестоимости реализации способа за счет его упрощения и исключения необходимости использования специального стенда и сложной контрольно-регистрирующей аппаратуры, а также расширения функциональных возможностей способа за счет его реализации в производственных условиях, в качестве источника нагружения технологической системы используют деформирующий элемент с подшипниковой опорой, установленный в плоскости, нормальной оси вращения, причем усилие деформирования изменяют в пределах

К jn - Р - Рдеф ном.,

а величину динамической жесткости технологической системы определяют из выражения

j2Р

Омакс DMHH

где К- радиальный зазор в подшипниковой опоре;

jn - радиальная жесткость подшипниковой опоры;

Р - амплитуда изменения усилия деформирования;

Омакс и Омин соответственно максимальный и минимальный размеры поперечного сечения обрабатываемой детали;

Рдеф.ном. - номинальная величина усилия деформирования.

2. Способ по п.1,отличающийся тем, что, с целью расширения функциональных возможностей за счет определения динамических характеристик во всем диапазоне частот станка, подшипниковую опору плавно поворачивают относительно нормали к обрабатываемой поверхности в пределах угла от нуля до 45°.

3. Комбинированный инструмент для исследования динамических характеристик технологической системы, содержащий корпус с установленными в нем режущим и деформирующим элементами, опору деформирующего элемента в виде подпружиненной державки, пальца и подшипника качения, а также сепаратор, отличающийся тем, что, с целью расширения функциональных возможностей за счет определения динамических характеристик технологической системы, он снабжен эксцентриковой втулкой, напрессованной на внешнее кольцо подшипника качения, шайбой со ступицей, цилиндрической обоймой,

установленной в корпусе с возможностью регулировочного поворота вокруг оси, тахометром с рабочим элементом и штифтом, при этом подпружиненная державка, подшипник качения и палец размещены в обойме, зафиксированной в корпусе штифтом, а тахометр закреплен на державке с возможностью взаимодействия рабочим элементом со ступицей шайбы, причем последняя жестко соединена с внешним кольцом подшипника.

in

о со со г // /// ////Т

- Рт

v

ч. --|

ш

/////////////У//Л

ГО

€

о

3Т

«-

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для холодной обработки металлов | 1976 |

|

SU614860A1 |

| Устройство для дорнования отверстия трубы | 1990 |

|

SU1706847A1 |

| ВОЛНОВАЯ ПЕРЕДАЧА С ДВУМЯ ДЕФОРМИРУЕМЫМИ ЗУБЧАТЫМИ ИЛИ ФРИКЦИОННЫМИ КОЛЕСАМИ АБРАМОВА В.А. | 2015 |

|

RU2597055C1 |

| УСТРОЙСТВО ДЛЯ ДАВИЛЬНЫХ РАБОТ | 2001 |

|

RU2205716C2 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО РЕЗАНИЯ | 2001 |

|

RU2212309C2 |

| Устройство для изготовления изделий обкатыванием | 1977 |

|

SU733803A2 |

| СПОСОБ ОБКАТЫВАНИЯ ЭЛЕКТРОГОЛОВКОЙ | 2009 |

|

RU2420390C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2337807C1 |

| УПРОЧНЯЮЩАЯ ЭЛЕКТРОГОЛОВКА | 2009 |

|

RU2420389C2 |

| Комбинированный дорнирующий инструмент | 1989 |

|

SU1638000A1 |

Использование: отделочно-упрочняю- щая обработка, определение динамических характеристик технологической системы. Сущность изобретения: при исследовании динамических характеристик технологической системы осуществляют нагружение изменяющимся по гармоническому закону усилием и определяют величину возникающих в технологической системе упругих отжатий. В качестве источника нагружения используют деформирующий элементе подшипниковой опорой, установленный в плоскости, нормальной оси вращения. Даны математические зависимости для определения изменения усилия деформирования и величины динамической жесткости системы, Опору плавно поворачивают относительно нормали к обрабатываемой поверхности в пределах угла от нуля до 45°. Инструмент содержит корпус с установленными в нем режущим и деформирующим элементами, опору деформирующего элемента, сепаратор, эксцентриковую втулку, шайбу со ступицей, обойму, тахометр. Обойма зафиксирована в корпусе штифтом, Тахометр закреплен на державке с возможностью взаимодействия со ступицей шайбы. Обойма установлена в корпусе с возможностью регулировочного поворота относительно оси. 2 с. и 1 з.п ф-лы, 4 ил. сл лЈаг& .

А, мкм

фигЗ

Ъ

об/мин

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Козловский Н.А., Зайкин М.М | |||

| Жесткость и виброустойчивость тяжелых фрезерных станков | |||

| /Под ред | |||

| П.И | |||

| Ящерицыны, Минск: Наука и техника, 1986, с.94-95 (прототип способа) | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чистосердов П.С, Комбинированные инструменты для отделочно-упрочняющей обработки | |||

| Минск: Беларусь, 1977, с.49, рис.19 (прототип устройства), | |||

Авторы

Даты

1992-06-07—Публикация

1989-10-03—Подача