Изобретение относится к области сельскохозяйственной техники и может использоваться в кормоуборочных комбайнах.

Известное устройство аналогичного назначения ЕР №0988782 А1, А 01 D 75/18, содержащее индукционный датчик, усилитель, компаратор, исполнительный орган и реализующее способ управления, состоящий в измерении ЭДС индукционного датчика, усилении сигнала, сравнении его с уставкой и при превышении сигналом уставки - в формировании сигнала на останов механизма, не обеспечивает высокую чувствительность и защиту от помех. Устройство-прототип (патент РФ №2060625 С1, А 01 D 75/18) содержит наряду с указанными элементами датчики положения и реализует аналогичный способ управления с дополнением фильтрации сигнала рядом режекторных фильтров, перестраиваемых по сигналам датчиков. Недостаток прототипа устройства и способа состоит в сложности настроек (наладки), сложности устройства, недостаточной помехоустойчивости и низкой чувствительности.

Целью изобретения является упрощение настройки, упрощение схемы, повышение помехоустойчивости и чувствительности.

Эта цель достигается в устройстве за счет того, что датчик положения цилиндрического вальца выполнен в виде датчика положения сварного шва по образующей цилиндрического вальца, подключенного ко второму входу усилителя, срабатывающего в момент прохождения указанного сварного шва над индукционным датчиком и формирующего кратковременный сигнал, который вычитается в усилителе из сигнала индукционного датчика.

Дополнительно устройство снабжено импульсным формирователем, включенным между выходом датчика положения сварного шва по образующей цилиндрического вальца и входом усилителя.

Еще одно дополнительное отличие состоит в том, что металлодетектор снабжен датчиком частоты вращения цилиндрического вальца и перемножителем, включенным между выходами указанного датчика положения сварного шва цилиндрического вальца и датчика частоты вращения цилиндрического вальца и входом усилителя.

И еще одно отличие состоит в том, что датчик частоты вращения цилиндрического вальца входом соединен с указанным датчиком положения сварного шва цилиндрического вальца и выполнен на основе преобразователя частоты его импульсов в аналоговый сигнал.

Цель реализуется также в способе за счет того, что в режиме настройки на холостом ходу изменяют частоту вращения цилиндрического вальца от минимальной до максимальной, для этого диапазона частот вращения цилиндрического вальца с заданной программой дискретностью каждого из значений частоты его вращения записывают в память микропроцессорной системы ЭДС, наводимую в катушке индукционного датчика за один оборот цилиндрического вальца, начиная от начального положения, определяемого сигналом указанного датчика положения сварного шва цилиндрического вальца, и в рабочем режиме вычитают ЭДС, хранимую в памяти микропроцессорной системы, из сигнала, сформированного на выходе усилителя.

Дополнительно в способе в процессе работы рассчитывают угловое положение указанного сварного шва цилиндрического вальца и при изменении частоты его вращения вызывают из памяти микропроцессорной системы значения ЭДС, наводимой в катушке индукционного датчика, соответствующие новому значению частоты вращения цилиндрического вальца, начиная с рассчитанного углового положения сварного шва цилиндрического вальца.

Еще один способ выявления состоит в том, что записывают в память микропроцессорной системы зависимость усиленной ЭДС, наводимой в катушке индукционного датчика в каждый период вращения цилиндрического вальца, начиная с момента, определяемого указанным датчиком положения сварного шва цилиндрического вальца, в следующем периоде записывают аналогичный сигнал и производят вычитание записанной в памяти микропроцессорной системы усиленной ЭДС предыдущего периода вращения цилиндрического вальца из усиленной ЭДС текущего периода, а в момент окончания текущего периода обнуляют первую запись, подготавливая память микропроцессорной системы к записи усиленной ЭДС, наводимой в катушке индукционного датчика в последующий период.

Суть предложенного технического решения состоит в формировании сигнала, близкого или равного сигналу, получаемому с индукционного датчика при прохождении сварного шва по образующей цилиндрического вальца над указанным датчиком, и вычитании этого сигнала из сигнала, получаемого с индукционного датчика при работе механизма. Получаемый при этом "чистый" сигнал не содержит помех (или содержит их существенно меньше). Это позволяет повысить помехоустойчивость и чувствительность. Все решения объединены этим общим техническим замыслом.

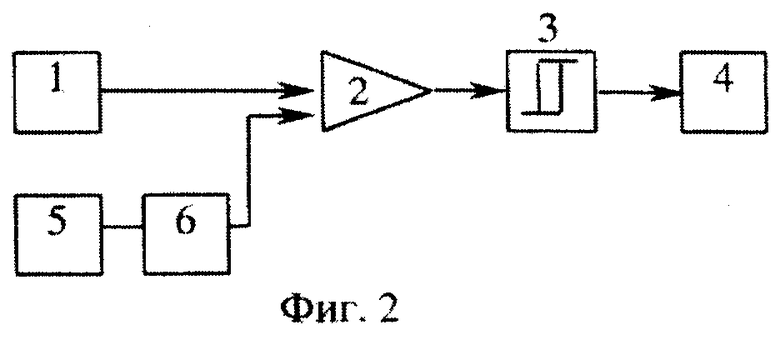

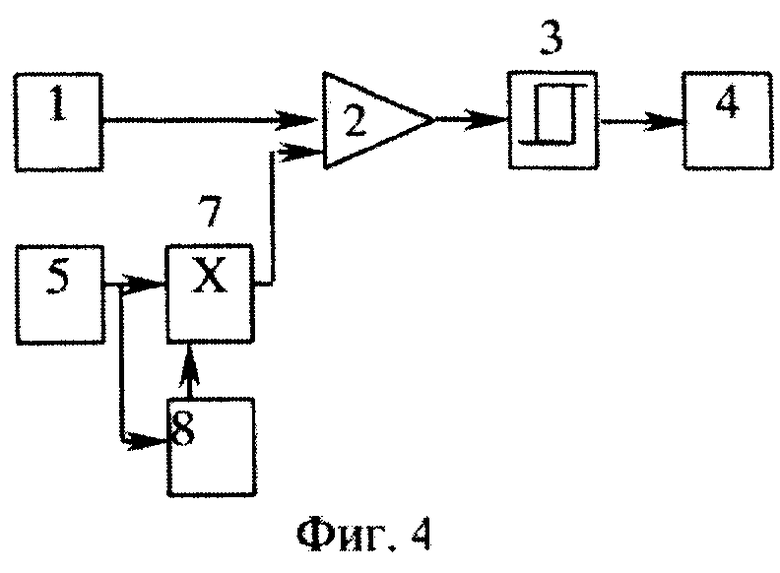

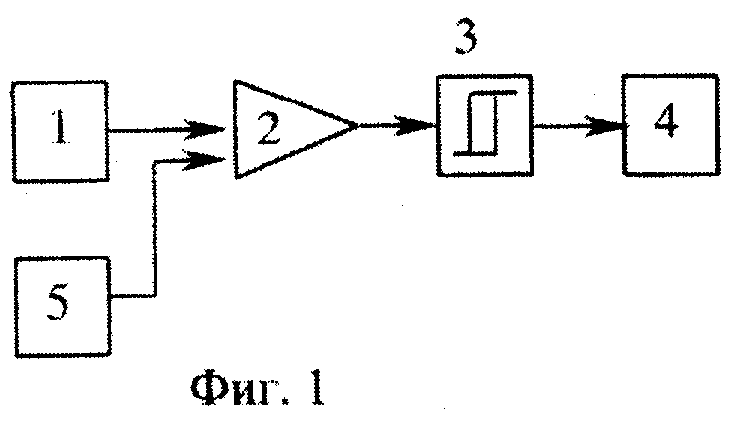

На фиг.1, 2, 3, 4 приведены схемы металлодетектора. Здесь обозначено:

1 - индукционный датчик;

2 - усилитель;

3 - компаратор;

4 - исполнительный орган;

5 - датчик положения сварного шва по образующей цилиндрического вальца уборочного комбайна (по тексту - датчик положения 5);

6 - импульсный формирователь;

7 - перемножитель;

8 - датчик частоты вращения цилиндрического вальца.

Устройство содержит последовательно соединенные индукционный датчик 1, усилитель 2, компаратор 3, исполнительный орган 4. Кроме того, на фиг.1-6 используется датчик положения 5, который выполнен с возможностью срабатывания в момент прохождения сварного шва над индукционным датчиком и формировании кратковременного сигнала. На фиг.1 датчик положения 5 выходом соединен с вторым входом усилителя 2 непосредственно, на фиг.2 - через импульсный формирователь 6, а на фиг.3, 4 - через перемножители 7. Второй вход перемножителя 7 подключен к выходу датчика частоты вращения цилиндрического вальца 8.

Металлодетектор работает следующим образом.

Индукционный датчик 1 при нормальной работе комбайна вырабатывает относительно небольшую ЭДС, наводимую остаточной намагниченностью вальцов и ферромагнитными частями, расположенными вдали от вальца. Валец цилиндрической формы имеет сварной шов, расположенный по образующей этого цилиндра. Этот шов генерирует наибольшую по амплитуде ЭДС. Датчик положения 5 срабатывает в момент прохождения сварного шва над индукционным датчиком 1. Датчик положения 5 формирует кратковременный сигнал, который вычитается в усилителе 2 из сигнала индукционного датчика 1, То есть датчик положения 5 вырабатывает сигнал, похожий на сигнал, вырабатываемый индукционным датчиком при прохождении над ним сварного шва цилиндрического вальца. Поэтому сигнал, поступающий с усилителя 2 на компаратор 3, имеет меньший уровень помех. Это позволяет снизить уставку компаратора 3 и, следовательно, увеличить чувствительность металлодетектора. Усилитель 2 обладает также свойствами фильтра, ослабляя помехи.

При нормальной работе комбайна компаратор 3 не срабатывает. При прохождении в зоне вальца ферромагнитного тела (мусора) индукционный датчик 1 вырабатывает очень большой сигнал, компаратор 3 срабатывает и запускает исполнительный орган 4, вызывающий остановку комбайна.

В металлодетекторе по фиг.2 при срабатывании датчика положения 5 срабатывает импульсный формирователь 6. Это позволяет более четко подобрать форму компенсирующего сигнала, регулируя при наладке длительность и амплитуду.

В устройстве по фиг.3 имеется перемножитель 7, который изменяет по амплитуде сигнал с датчика положения 5 пропорционально частоте вращения вальца. ЭДС, наводимая в индукционном датчике 1 сварным швом, пропорциональна частоте вращения цилиндрического вальца. Перемножитель 7 реализует аналогичную зависимость компенсирующего сигнала.

На фиг.4 датчик скорости с целью упрощения выполнен на основе преобразователя частоты импульсов датчика положения 5 в аналоговый сигнал, что упрощает устройство.

Таким образом, устройства позволяют увеличить чувствительность металлодетектора.

На фиг.5 приведена схема реализации способа по пп.5, 6 формулы.

Устройство для реализации способа содержит:

1 - индукционный датчик;

2 - усилитель;

4 - исполнительный орган;

5 - датчик положения сварного шва по образующей цилиндрического вальца уборочного комбайна (по тексту - датчик положения 5);

8 - датчик частоты вращения цилиндрического вальца;

9 - микропроцессорная система (МПС);

10 - переключатель режимов.

Ввиду сложности аппаратной реализации способа используется программная реализация.

Индукционный датчик 1 через усилитель 2 связан с входом МПС 9. К входам МПС 9 также подключены датчик положения 5 и датчик частоты вращения цилиндрического вальца 8, а также переключатель режимов 10. А к выходу МПС 9 подключен исполнительный орган 4. Структура микропроцессорной системы (МПС) 9 не отличается от обычной (тактовый генератор, мультиплексор, аналогово-цифровой преобразователь, память, в т.ч. оперативная, арифметическое устройство и т.п.).

Переключатель режимов 10 имеет два положения: настройка и работа. В режиме настройки медленно постепенно увеличивают частоту вращения цилиндрического вальца от минимальной до максимально возможной. Для этого диапазона частот вращения с заданной программой дискретностью (порядка 1-2%) производится запись сигнала с индукционного датчика 1 за один оборот цилиндрического вальца в оперативную энергонезависимую память МПС 9. Этот записываемый сигнал поступает с выхода усилителя 2. Так как вблизи вращающегося вальца нет посторонних металлических предметов, то в режиме холостого вращения индукционный датчик 1 улавливает только сигнал, генерируемый сварным швом цилиндрического вальца, который и усиливается усилителем 2. Запись осуществляется с начала импульса датчика положения 5.

Таким образом, в памяти МПС 9 записана форма сигнала с индукционного датчика 1 за один оборот цилиндрического вальца при отсутствии около вальца посторонних металлических предметов в дискретном виде.

Настройка МПС 9 производится после ремонта, длительной стоянки комбайна и при изготовлении.

После этого переключатель режимов 10 переводится в режим "работа". В рабочем режиме при отсутствии в зоне вальца и, следовательно, индукционного датчика 1 посторонних металлических предметов на выходе усилителя 2 формируется только сигнал, генерируемый сварным швом цилиндрического вальца, зависимый от частоты вращения этого вальца. Из этого сигнала вычитается такой же по величине сигнал, извлекаемый из оперативной памяти МПС 9, который был записан в режиме настройки. Этот сигнал также зависит от частоты вращения цилиндрического вальца. В результате суммарный сигнал при идеальной настройке равен нулю. В МПС 9 происходит сравнение этого сигнала с записанной при программировании уставкой, и так как суммарный сигнал меньше, то на выходе МПС 9 команда на исполнительный орган 4 отсутствует.

Если вблизи индукционного датчика 1 появится ферромагнитное тело, то на выходе индукционного датчика 1 появится значительный сигнал, превышающий уровень уставки МПС 9. На выходе МПС 9 появится команда, запускающая исполнительный орган 4, который останавливает валец.

В процессе работы возможно резкое изменение частоты вращения из-за ударного приложения нагрузки. Чтобы избежать ошибочного срабатывания исполнительного органа 4, в процессе работы происходит расчет угла поворота цилиндрического вальца, и при изменении частоты вращения переходят к вызову из памяти сигнала, соответствующего новой текущей частоте, начиная с расчетного угла вальца.

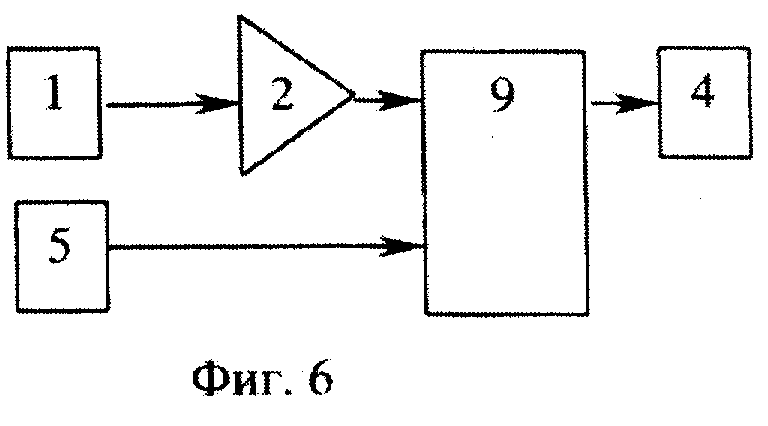

На фиг.6 приведена схема устройства для реализации способа по п.7 формулы. Это устройство содержит:

1 - индукционный датчик;

2 - усилитель;

4 - исполнительный орган;

5 - датчик положения сварного шва по образующей цилиндрического вальца уборочного комбайна (по тексту - датчик положения 5);

9 - МПС.

Способ реализуется следующим образом.

В каждый период вращения цилиндрического вальца комбайна, начиная с момента срабатывания датчика положения 5, записывают в оперативную память МПС 9 дискретные значения сигнала с выхода усилителя 2. Усилитель 2 выполнен аналоговым, например выполнен на операционном усилителе, служит для согласования уровней сигнала индукционного датчика 1 с необходимым уровнем входного сигнала МПС 9. С момента поступления импульсного сигнала с выхода датчика положения 5 отсчитывается текущий период - оборот вальца. В это же время в оперативной памяти МПС хранится запись аналогичного сигнала предыдущего периода-оборота, которая вызывается устройством управления МПС 9 и вычитается из текущего сигнала. Все эти операции производятся в цифровой форме. Полученный сигнал в МПС 9 сравнивается с уставкой и при превышении им уставки МПС 9 формирует команду на запуск исполнительного органа 4. Уставка записывается в память МПС при программировании. В момент очередного срабатывания датчика положения 5 производится очистка памяти МПС 9 от сигнала предыдущего периода по отношению к истекающему и, таким образом, подготовка ее к записи сигнала наступающего периода. Таким образом, сигнал, используемый для сравнения с уставкой, не содержит помех, что обеспечивает достижение поставленной цели. Для реализации способа не требуется датчик частоты вращения, что является дополнительным достоинством.

Таким образом, в предложенных устройствах и способах осуществляется компенсация помех. Поэтому может быть снижена уставка уровня срабатывания, что позволяет на большем удалении фиксировать появление инородного ферромагнитного тела. Кроме того, отпадает необходимость в периодическом размагничивании барабана.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОДЕТЕКТОР | 2001 |

|

RU2237255C2 |

| МЕТАЛЛОДЕТЕКТОР ДЛЯ КОРМОУБОРОЧНОГО КОМБАЙНА | 1993 |

|

RU2060625C1 |

| СЕЛЬСКОХОЗЯЙСТВЕННАЯ УБОРОЧНАЯ МАШИНА, СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТНОГО УЧАСТКА РАБОЧЕГО АГРЕГАТА ДЛЯ ТАКОЙ МАШИНЫ, А ТАКЖЕ УПРАВЛЯЮЩЕЕ УСТРОЙСТВО И СИСТЕМА УПРАВЛЕНИЯ | 2022 |

|

RU2801966C1 |

| ЭЛЕКТРОПРИВОД ПОСТОЯННОГО ТОКА | 1990 |

|

RU2011287C1 |

| Устройство для регулирования тока | 1985 |

|

SU1312547A1 |

| Устройство для автоматического регулирования загрузки самоходной уборочной машины | 1985 |

|

SU1412638A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2013 |

|

RU2547367C2 |

| Бесконтактный дефектоскоп трубопроводов | 2024 |

|

RU2832369C1 |

| Способ импульсного регулирования частоты вращения асинхронного электропривода | 1982 |

|

SU1072227A1 |

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ МЕТАЛЛИЧЕСКИХ ПРЕДМЕТОВ | 2000 |

|

RU2201619C2 |

Изобретение относится к измерительной технике и может использоваться в сельхозтехнике. Индукционный датчик при работе генерирует в том числе помехи, которые будучи усилены усилителем-фильтром, могут привести к срабатыванию триггера и исполнительного органа. Наибольший сигнал помехи создается в момент прохождения сварного шва вальца уборочного комбайна над индукционным датчиком. Датчик положения в этот момент генерирует компенсирующий сигнал, который вычитается в усилителе из сигнала индукционного датчика. Таким образом, сигнал, используемый для сравнения с уставкой, не содержит помех. Технический результат заключается в упрощении настройки, схемы, повышении чувствительности, помехоустойчивости. 3 н. и 4 з.п. ф-лы, 6 ил.

| МЕТАЛЛОДЕТЕКТОР ДЛЯ КОРМОУБОРОЧНОГО КОМБАЙНА | 1993 |

|

RU2060625C1 |

| МЕТАЛЛООБНАРУЖИТЕЛЬ | 1994 |

|

RU2098848C1 |

| Металлообнаружитель | 1985 |

|

SU1260902A1 |

| Стекло | 1981 |

|

SU988782A1 |

Авторы

Даты

2005-01-27—Публикация

2001-05-14—Подача