Изобретение относится к области машиностроения и может быть использовано при изготовлении корпусов, контейнеров, емкостей, баллонов давления (далее емкости) из композиционных материалов (КМ).

Широко известны конструкции емкостей из композиционного материала, получаемых намоткой, с установленными в полюсных отверстиях металлическими стыковочными фланцами и пристыкованными к ним крышками (в том числе, вогнутыми внутрь корпуса) или другими элементами конструкции.

Известна конструкция емкости (корпуса РДТТ) из композиционного материала (см. книгу “Конструкции ракетных двигателей на твердом топливе” под общей редакцией Л.Н.Лаврова - М., Машиностроение, 1993 г., - с.19, 39, 123, 124).

Основным недостатком таких конструкций является большая масса узла стыка, включающего в себя стыковочный фланец и крышку. Это связано с тем, что в данном узле реализуются большой момент и перерезывающая сила, приходящие с одной стороны от крышки, на которую действует внутреннее давление, а с другой стороны от опорного пера стыковочного фланца, которым он опирается на пластик силовой оболочки.

Технической задачей настоящего изобретения является устранение указанного недостатка.

Технический результат достигается тем, что в емкости из КМ, содержащей пластиковую оболочку, установленные в полюсных отверстиях оболочки фланцы и установленную в одном из полюсных фланцев крышку, крышка выполнена вогнутой внутрь емкости и опирается на внутреннюю поверхность полюсного фланца. Стык полюсного фланца и крышки выполнен таким образом, что радиус окружности, полученнoй пересечением срединной поверхности крышки и поверхности опорного пера фланца, больше радиуса полюсного отверстия пластиковой оболочки.

При передаче на крышку функции восприятия всех нагрузок толщина опорного пера фланца уменьшается до минимально необходимой для формирования пластиковой оболочки емкости в зоне полюсного отверстия (~1,5...2 мм). При этом полюсный фланец служит только для формирования пластиковой оболочки емкости в зоне полюсного отверстия в процессе ее изготовления и последующего сохранения этой формы. При этом с целью равномерной передачи нагрузок со стороны пластика на крышку опорная поверхность крышки выполнена эквидистантно внутренней поверхности полюсного фланца. За счет снятия со стыка крышки и фланца силовых нагрузок это позволяет дополнительно снизить массу узла.

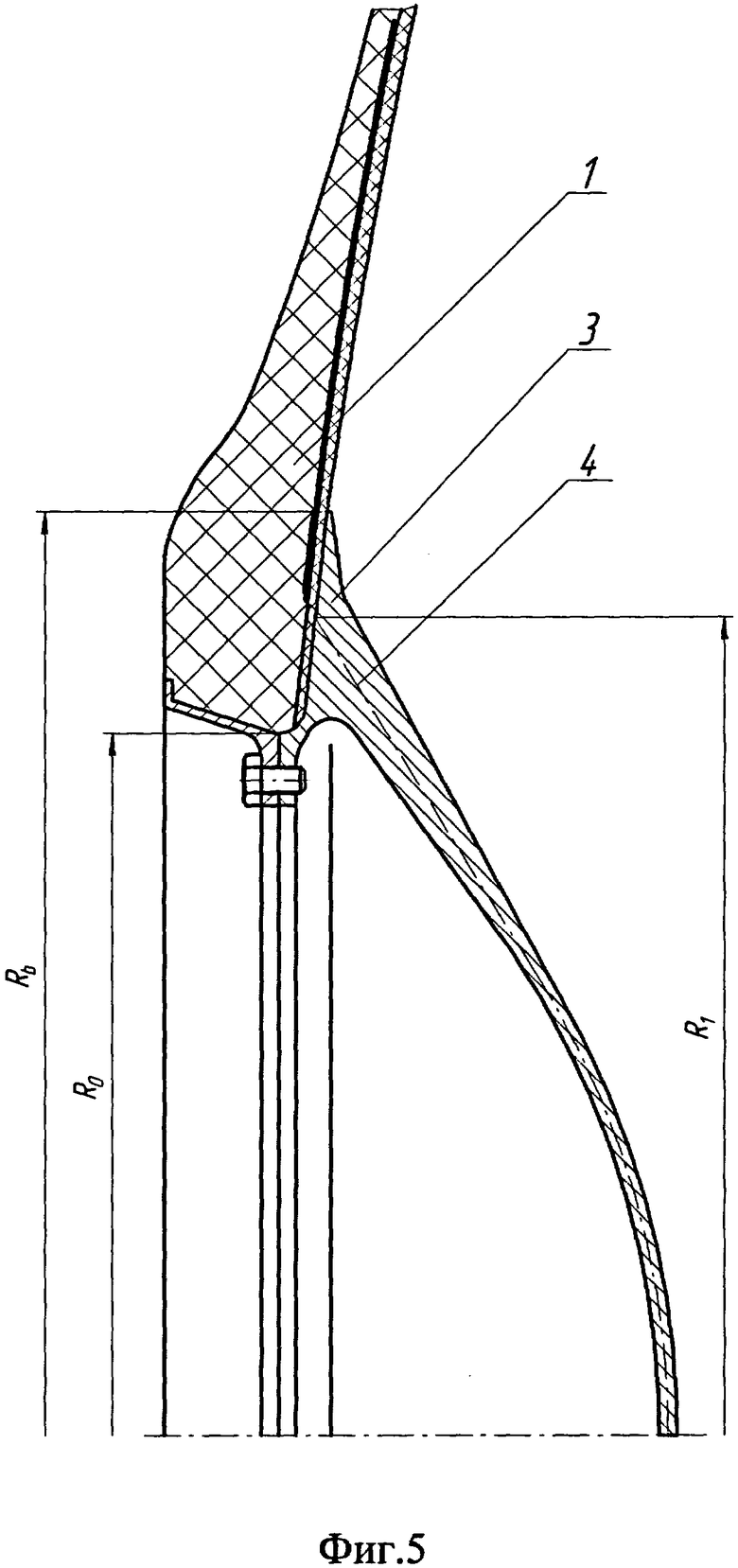

При возможном изготовлении пластиковой оболочки емкости сразу с установленной крышкой (например, намотка на консольно закрепленной оправке) необходимость в полюсном фланце как отдельной детали отпадает. Крышка и полюсный фланец выполняются за одно целое, как показано на фиг.5, при этом опорная поверхность крышки соответствует размерам опорного пера полюсного фланца. Такая конструкция позволяет снизить массу узла до минимально возможной.

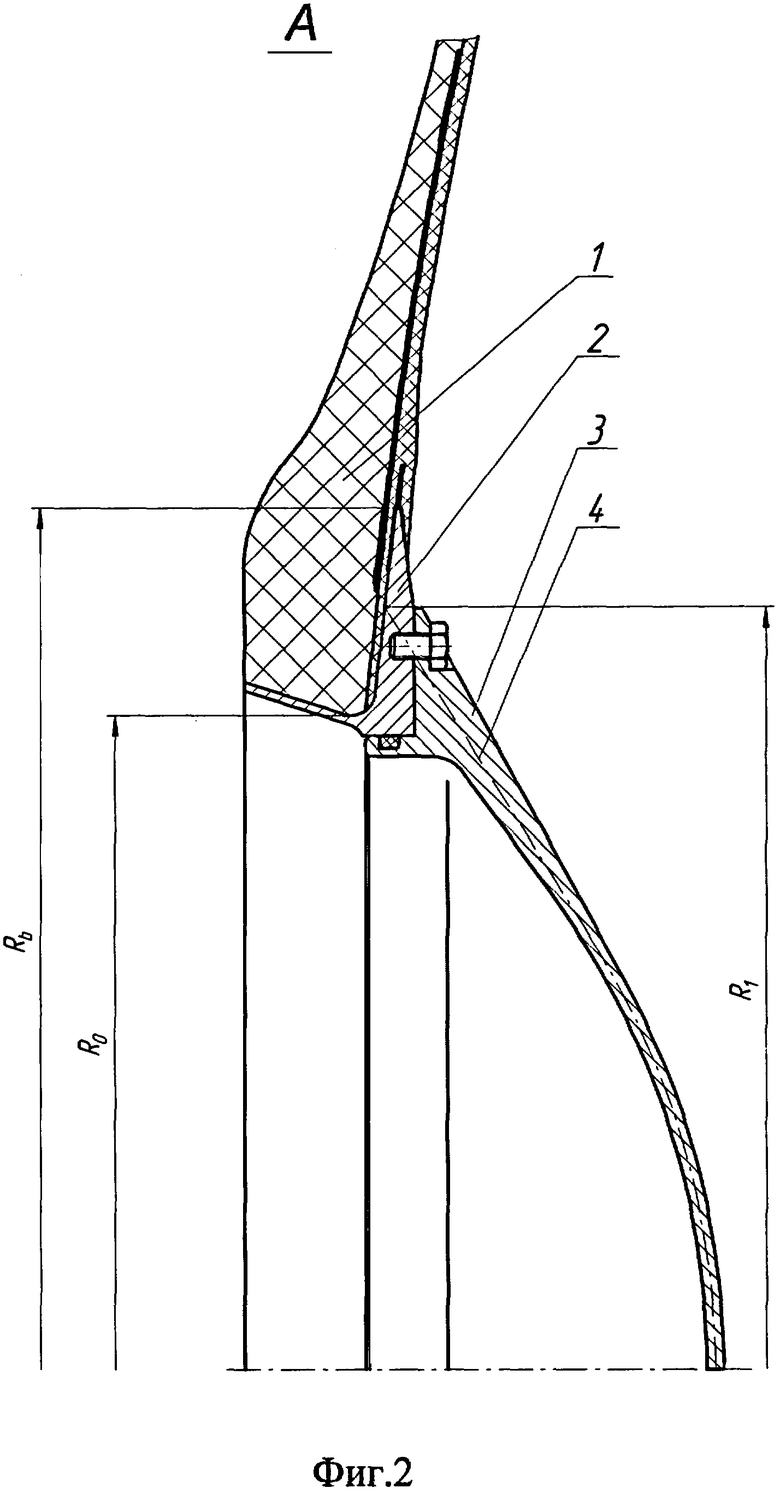

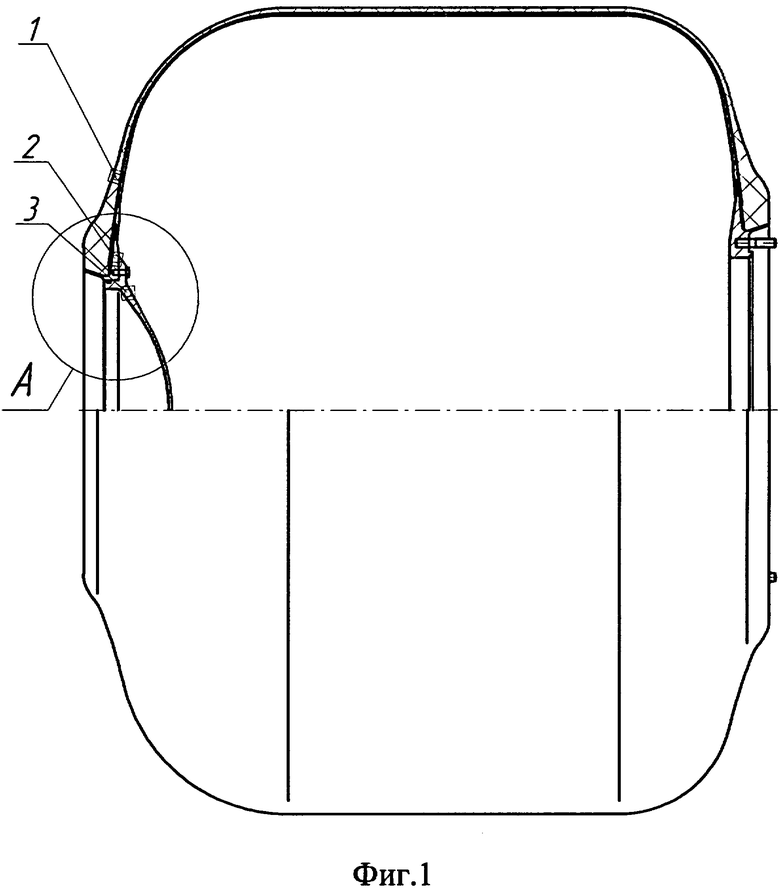

Предлагаемая конструкция емкости приведена на фиг.1, 2. Емкость из КМ содержит оболочку 1, фланец 2, установленный в полюсном отверстии оболочки, и крышку 3, которая опирается на фланец с внутренней стороны. Срединная поверхность (поз.4) крышки пересекает поверхность опоры фланца на пластиковую оболочку по окружности радиусом R1.

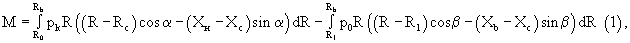

При нагружении емкости внутренним давлением на стык полюсного фланца и крышки со стороны опорного пера фланца (на котором уложен пластик оболочки) действуют момент М и перерезывающая сила, при этом основным силовым фактором, определяющим толщины (и, соответственно, массу) полюсного фланца и крышки, а также элементов стыка, является момент М, который определяется уравнением (1):

где М - момент, действующий на стык со стороны опорного пера фланца;

где М - момент, действующий на стык со стороны опорного пера фланца;

R - радиус (текущее значение);

R0 - радиус полюсного отверстия оболочки;

Rb - радиус вершины пера фланца;

Rc - радиус стыка полюсного фланца и крышки;

Хс - осевая координата стыка полюсного фланца и крышки;

Хн = f(R) - осевая координата наружной поверхности опорного пера;

Xв = f1(R) - осевая координата внутренней поверхности опорного пера;

α=f2(R) - угол наклона нормали наружной поверхности опорного пера к оси емкости;

β = f3(R) - угол наклона нормали внутренней поверхности опорного пера к оси емкости;

р0 - внутреннее давление в емкости;

pk = f4(R) - контактное давление, действующее на опорное перо фланца со стороны пластика оболочки.

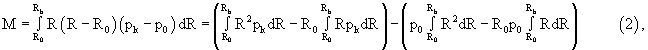

Для качественной оценки примем следующие допущения:

α=β=0;

Rc=R0 для традиционной конструкции и Rc=R1 для предлагаемой конструкции.

Толщину опорного пера фланца считаем постоянной по всей ширине и достаточно малой.

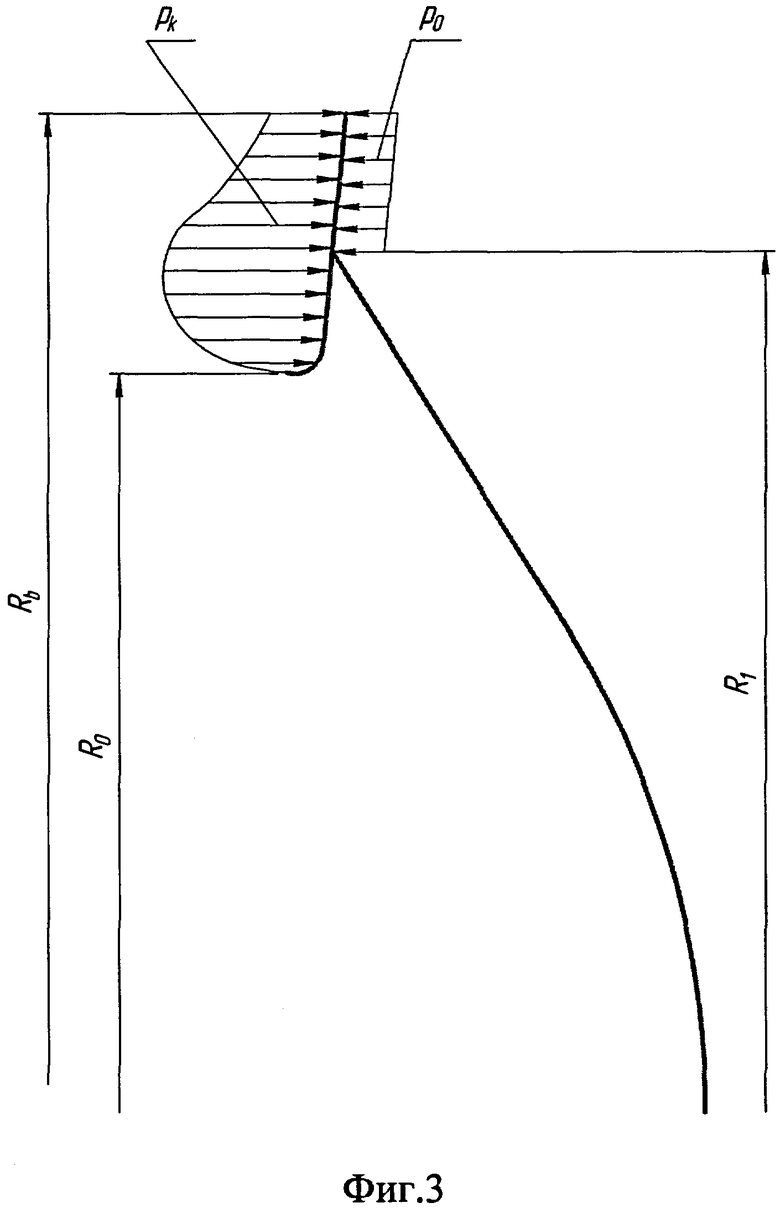

Данные упрощения не меняют принципиальную картину нагружения, схема которого показана на фиг.3, и важны только при точном расчете конкретной конструкции. С учетом принятых допущений для традиционной конструкции стыка (расположенного в районе полюсного отверстия оболочки) действующий момент определяется уравнением (2), для предлагаемой конструкции - уравнением (3).

где М - момент, действующий на стык со стороны опорного пера фланца;

R - радиус (текущее значение);

R0 - радиус полюсного отверстия оболочки;

Rb - радиус вершины пера фланца;

R1 - радиус пересечения срединной поверхности крышки и поверхности опоры фланца;

р0 - внутреннее давление в емкости;

pk - контактное давление, действующее на опорное перо фланца со стороны пластика оболочки.

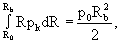

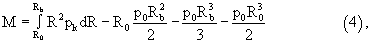

Раскрывая уравнения (2) и (3) с учетом того, что

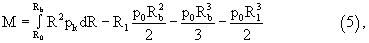

получаем уравнения (4) и (5) соответственно:

Из полученных уравнений, учитывая, что R1>R0, видно, что момент, действующий на стык со стороны опорного пера фланца, в предлагаемой конструкции меньше, чем в традиционной. Более того, существует такой радиус R1, при котором этот момент равен нулю. Пересечение срединной поверхности крышки и опорного пера фланца по этому радиусу является наиболее эффективным с точки зрения снижения массы конструкции. При этом значительно (до 40%) уменьшается вес полюсного фланца и элементов стыка крышки с фланцем.

Учитывая, что крышка устанавливается изнутри, рациональным будет развитие опорной поверхности крышки практически до размера опорного пера фланца с передачей на нее функции восприятия всех нагрузок. Соответственно, толщина опорного пера фланца уменьшается до минимально необходимой для формирования пластиковой оболочки емкости в зоне полюсного отверстия (~1,5...2 мм), как показано на фиг.4. При этом полюсный фланец служит только для формирования пластиковой оболочки емкости в зоне полюсного отверстия в процессе ее изготовления и последующего сохранения этой формы. С целью равномерной передачи нагрузок со стороны пластика на крышку через тонкое перо фланца опорная поверхность крышки выполнена эквидистантно внутренней поверхности полюсного фланца. За счет снятия со стыка крышки и фланца силовых нагрузок это позволяет дополнительно снизить массу узла.

При возможном изготовлении пластиковой оболочки емкости сразу с установленной крышкой (например, намотка на консольно закрепленной оправке) необходимость в полюсном фланце как отдельной детали отпадает. Крышка и полюсный фланец выполняются за одно целое, как показано на фиг.5, при этом опорная поверхность крышки соответствует размерам опорного пера полюсного фланца. Такая конструкция позволяет снизить массу узла до минимально возможной.

Использование предлагаемого изобретения позволяет значительно снизить массу конструкции, что является необходимым для емкостей, используемых, например, в авиации и ракетной технике.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЕМКОСТЬ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2237210C2 |

| ЕМКОСТЬ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2438066C1 |

| БАЛЛОН ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2187747C1 |

| БАЛЛОН ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2269044C1 |

| МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2554699C2 |

| БАК ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2589956C2 |

| МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ КОСМИЧЕСКОГО АППАРАТА | 2016 |

|

RU2631202C2 |

| СОСУД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026194C1 |

| Металлокомпозитный баллон высокого давления с горловинами большого диаметра | 2020 |

|

RU2754572C1 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2282045C1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении корпусов, контейнеров, емкостей, баллонов давления из композиционных материалов. Емкость содержит пластиковую оболочку, установленные в полюсных отверстиях оболочки фланцы и установленную в одном из полюсных фланцев крышку, крышка выполнена вогнутой внутрь емкости и опирается на внутреннюю поверхность полюсного фланца. Стык полюсного фланца и крышки выполнен таким образом, что радиус окружности, полученной пересечением срединной поверхности крышки и поверхности опорного пера фланца, больше радиуса полюсного отверстия пластиковой оболочки. Полюсный фланец выполняется минимальной толщины (~1,5...2 мм), достаточной только для формирования пластиковой оболочки, а нагрузки воспринимаются развитой опорной поверхностью крышки, которая повторяет внутреннюю поверхность полюсного фланца или, при изготовлении пластиковой оболочки емкости с предварительно установленной крышкой, крышка выполняется за одно целое с фланцем. Использование предлагаемого изобретения позволяет значительно снизить массу конструкции, что является необходимым для емкостей, используемых, например, в авиации и ракетной технике. 2 з.п. ф-лы, 5 ил.

| СОСУД ВЫСОКОГО ДАВЛЕНИЯ ДЛЯ ТЕКУЧЕЙ СРЕДЫ | 1994 |

|

RU2057271C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1992 |

|

RU2037735C1 |

| СТЕКЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2144644C1 |

| US 3840139 A, 08.10.1974 | |||

| Способ получения акрилонитрила | 1975 |

|

SU656506A3 |

Авторы

Даты

2005-02-10—Публикация

2002-08-13—Подача