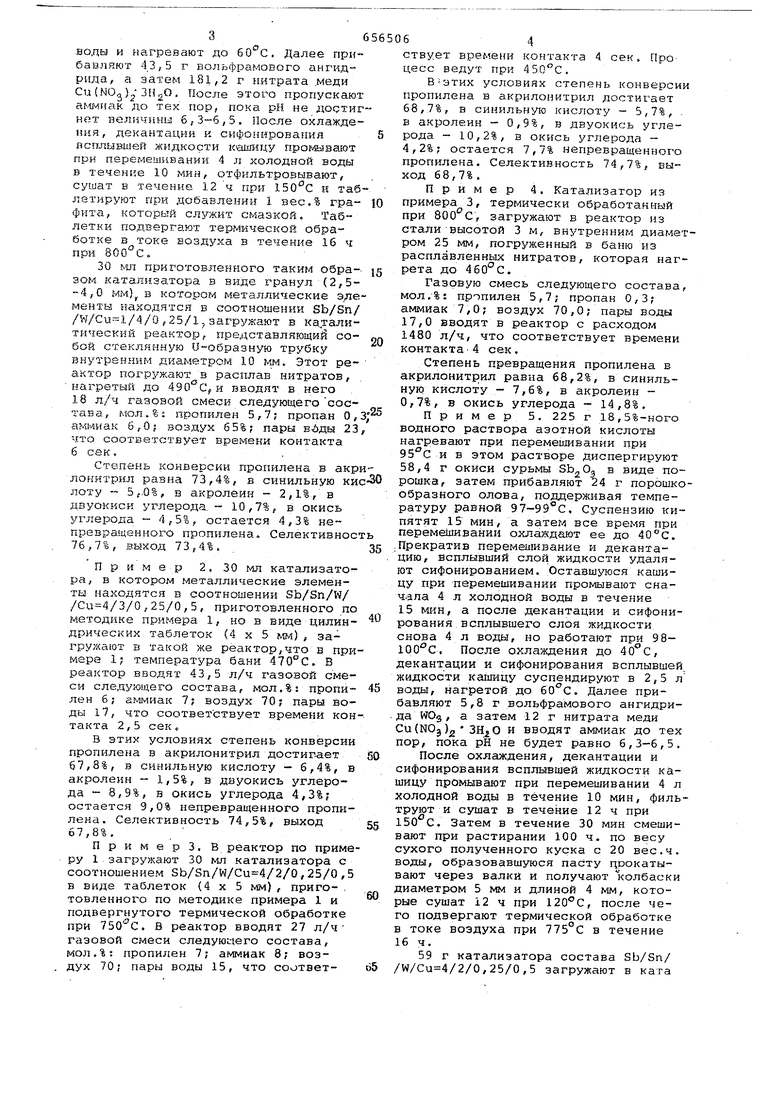

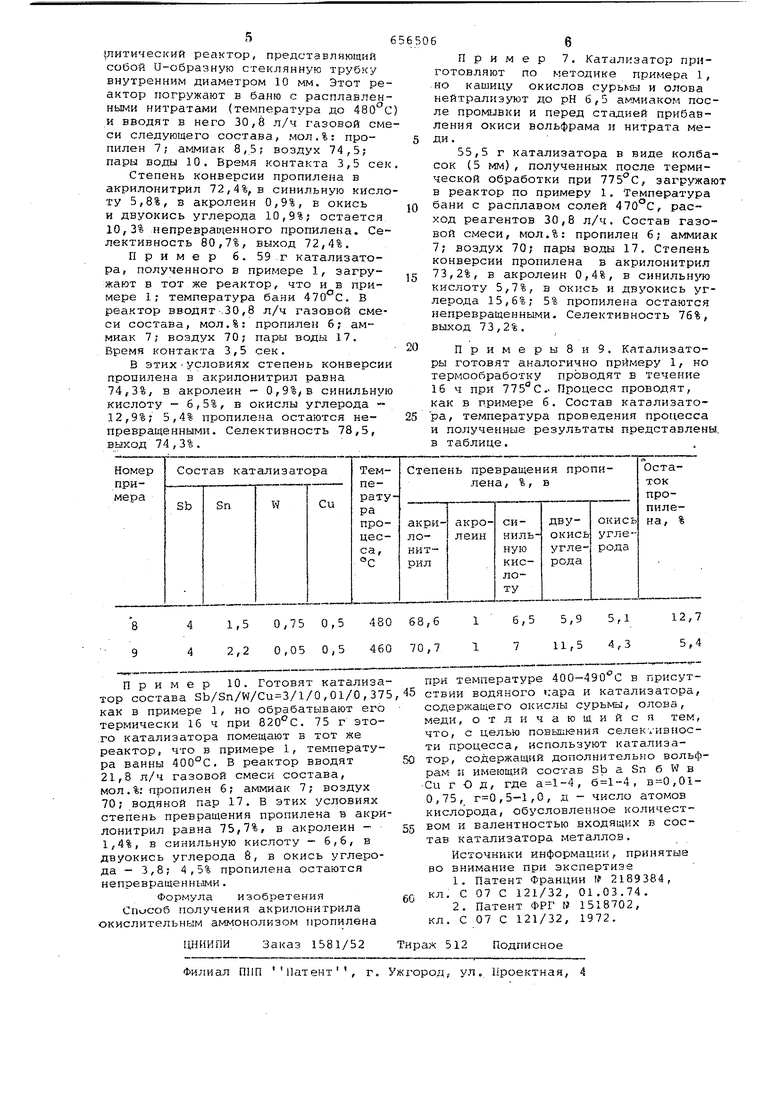

3 воды и нагревают до . Далее прибавляют 43,5 г вольфрамового ангидрида, а затем 181,2 г нитрата .меди Си {NO,j),j-liigO. После этого пропускают аг-1мнак до тех пор, пока рН не достиг нет величины б,,5. После охлаждения, декантации к сифонировапия всплывшей жидкости кашицу проьазвают при перемешивании 4 л холодной воды в течение 10 sин, отфильтровывают. сушат в течение 12 ч при 150 С и таб летируют при добавлении 1 вес,% графита, который служит смазкой. Таблетки подвергают термической обработке в токе воздука в течение 16 ч при 8СОс. 30 ш приготовленного таким образом катализатора в виле гранул (2,5-4,0 мм) в котором металлические эле менты находятся в соотношении Sb/Sn/ /W/Cu-l/4/0 ,25/1 у загружают в ка алитический реакторf представляющий собой стеклянную U-образную трубку внутренним диаметром 10 мм. Этот реактор погружают в расплав нитратов, нагретый до 490с% и вводят в него , 18 л/ч газовой смеси следующего состава , мол.%i пропилен 5,7; пропан 0, ам-4иак 6,0} воздух б5% пары 23 что соответствует времени контакта 6 сек,. . Степень конверсии пропилена в акр лонитрил равна 73,4%, в синильную ки лоту - 5,.OS, в акролеин - 2,1%, в двуокиси углерода,- 10,7%, в окись углерода - 4,5%, остается 4,3% непревращенного пропилена. Селективнос 76,7% , выход 73,4%. Пример 2. 30 мл катализатора, в котором металлические элементы находятся в соотношении Sb/Sn/W/ /Cu 4/3/0,25/0,5, приготовленного по методике при.1ера 1, но в виде цилиндрических таблеток (4 х 5 мм), загружают в такой же реактор,что в при мере 1; температура бани 470°С, В реактор вводят 43,5 л/ч газовой смеси следующего состава, мол.%: пропилен 6; aMNHiaK 7 воздух 70 пары воды 17, что соответствует времени кон такта 2,5 сек. В этих условиях степень конверсии пропилена в акрилонитрил достига.ет 67,8%, в синильную кислоту - 6,4%, в акролеин 1,5%, в двуокись углерода 8,9%, в окись углерода 4,3%; остается 9,0% непревращенного пропилена. Селективность 74,5%, выход 67,8%. ПримерЗ. В реактор по приме ру 1.загружают 30 мл катализатора с соотношением Sb/Sn/W/Cu 4/2/0,25/0,5 в виде таблеток (4x5 шл), приго- . товленного по методике примера 1 и подвергнутого термической обработке при 750с. В реактор вводят 27 л/ч газовой смеси следующего состава, мол.% пропилен 7; аммиак 8; воздух 70; пары воды 15, что соответ6ствует времени контакта 4 сек. Про цесс ведут при 450С, В-этих условиях степень конверсии пропилена в акрилонитрил достигает 68,7%, в синильную кислоту - 5,7%, , в акролеин - 0,9%, в двуокись углерода - 10,2%, в окись углерода 4,2%; остается 7,7% непревращенного пропилена. Селективность 74,7%, выход 68,7%. Пример 4. Катализатор из примера 3, термически обработанный при 800 С , загружают в реактор из стали ВЫСОТОЙ 3 м, внутренним диаметром 25 мм, погруженный в баню из расплавленных нитратов, которая нагрета до 460°С. Газовую смесь следующего состава, мол/%г пропилен 5,7; пропан 0,3; аммиак 7,0; воздух 70,0; пары воды 17,0 вводят в реактор с расходом 1480 л/ч, что соответствует времени контакта-4 сек. Степень превращения пропилена в акрилонитрил равна 68,2%, в синильную кислоту - 7,6%, в акролеин 0,7%, в окись углерода - 14,8%. Пример 5. 225 г 18,5%-ного водного раствора азотной кислоты нагревают при перемешивании при и в этом растворе диспергируют 58,4 г окиси сурьмы в виде порошка, затем прибавляют 24 г порошкообразного олова, поддерживая температуру равной 97-99 с. Суспензию кипятят 15 мин, а затем все время при перемешивании охлаждают ее до 40°с. Прекратив перемеишвание и декантацию, всплывший слой жидкости удаляют сифонированием. Остазшуюся кашицу при перемешивании промывают сначала 4 л холодной воды в течение 15мин, а после декантации и сифонирования,всплывшего слоя жидкости снова 4 л воды, но работают при 98- . После охлаждения до 40°С, декантации я сифонирования всплывшей жидкости кашицу суспендируют в 2,5 л воды, нагретой до . Далее прибавляют 5,8 г вольфрамового ангидрида WOg, а затем 12 г нитрата меди CuCNOj) ЗНдО и вводят аммиак до тех пор, пока рН не будет равно 6,3-6,5, После охлаждения, декантации и сифонирования всплывшей жидкости кашицу промывают при перемешивании 4 л холодной воды в течение 10 мин, фильтруют и сушат в Течение 12 ч при . Затем в течение 30 мин смешивают при растирании 100 ч. по весу сухого полученного куска с 20 вес.ч. воды, образовавшуюся пасту прокатывают через валки и получают 1 олбаски диаметром 5 мм и длиной 4 мм, которые сушат 12 ч при , после чего подвергают термической обработке в токе воздуха при 775°С в течение 59 г катализатора состава Sb/Sn/ /W/Cu 4/2/0,25/0,5 загружают в ката |литический реактор, представляющий собой и-образную стеклянную трубку внутренним диаметром 10 мм. Этот ре актор погружают в баню с расплавлен HbiiviH нитратами (температура до 480 и вводят в него 30,8 л/ч газовой см си следующего состава, мол.%: пропилен 7; аммиак 8,,5; воздух 74,5; пары воды 10. Время контакта 3,5 се Степень конверсии пропилена в акрилонитрил 72,4%, в синильную кисло ту 5,8%, в акролеин 0,9%, в окись и двуокись углерода 10,9%; остается 10,3% непреврагпенного пропилена. Се лективность 80,7%, выход 72,4%. Пример 6. 59 г катализатора, полученного в примере 1, загружают в тот же реактор, что и в примере 1; температура бани , В реактор вводят-.30,8 л/ч газовой смеси состава, мол.%: пропилен б; аммиак 7; воздух 70; пары воды 17. Время контакта 3,5 сек. В этихусловиях степень конверси пропилена в акрилонитрил равна 74,3%, в акролеин 0,9%,в синильну кислоту - 6,5%, в окислы углерода 12,9%; 5,4% пропилена остаются непревращеиными. Селективность 78,5, выход 74,3%. 6 Пример 7. Катализатор приготовляют по методике примера 1, но кашицу окислов cypbNCui и олова нейтрализуют до рН 6,5 аммиаком после промывки и перед стадией прибавления окиси вольфрама н нитрата меДи. 55,5 г катализатора в виде колбасок (5 мм), полученных после термической обработки при 775°С, загружают в реактор по примеру 1. Температура бани с расплавом солей , расход реагентов 30,8 л/ч. Состав газовой смеси, мол.%: пропилен 6; аммиак 7; воздух 70; пары воды 17. Степень конверсии пропилена в акрилонитрил 73,2%, в акролеин 0,4%, в синильн то кислоту 5,7%, в окись и двуокись углерода 15,6%; 5% пропилена остаются непревращенными. Селективность 76%, выход 73,2%. П р и м е р ы 8 и 9. Катализаторы готовят аналогично примеру 1, ко термообработку проводят в течение 16 ч при 775°С,- Процесс проводят, как в примере 6. Состав катализатора, температура проведения процесса и полученные результаты представлены, в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для получения акрилонитрила | 1977 |

|

SU692544A3 |

| Способ получения акрилонитрила | 1975 |

|

SU615853A3 |

| Способ получения акрилонитрила | 1977 |

|

SU685144A3 |

| Способ получения привитых сополимеров | 1976 |

|

SU703025A3 |

| Способ получения акрилонитрила | 1975 |

|

SU648083A3 |

| Способ получения привитых сополимеров | 1978 |

|

SU967277A3 |

| Способ получения катализатора для окисления олефинов | 1971 |

|

SU495805A3 |

| Способ получения латексов (со)полимеров винилхлорида | 1975 |

|

SU833164A3 |

| Способ получения акрилонитрила | 1973 |

|

SU686612A3 |

| Способ разделения мыл с прямыми цепями от мыл с разветвленными цепями | 1977 |

|

SU638251A3 |

Авторы

Даты

1979-04-05—Публикация

1975-03-25—Подача