Изобретение относится к конструкциям стеклопластиковых баллонов многоразового пользования, работающих под давлением и позволяющих упростить технологию изготовления, и к способу изготовления баллонов.

Изобретение может быть использовано в топливных системах самолетов, вертолетов и автотранспортных средств, работающих на газе, в качестве емкости для хранения расходуемого запаса топлива, а также в других системах, использующих сжатые и сжиженные газы в диапазоне температур от - 50oC до +50oC.

Из аналогов уровня техники известен "Баллон", содержащий герметичную металлическую обечайку, соединенную со сферическими днищами, охваченную наружной оболочкой, выполненной из композиционного материала (SU авторское свидетельство N 161019, 5 F 17 C 1/00, заявка N 4622576/31-26 от 13.12.88. Заявитель: институт электросварки им. Е.О.Патона. Авторы Л.М.Лобанов, Р.В. Томашевский и др. Опубликован в бюллетене "Изобретения" от 30.11.90).

Недостатком известного аналога является нетехнологичность изготовления баллона и большая масса.

Из аналогов уровня техники наиболее близким по количеству существенных признаков прототипом изобретения устройства может быть принят "Баллон высокого давления", содержащий внешнюю силовую оболочку из композиционного материала и металлический фланец с отверстием (SU авторское свидетельство N 2037735, 6 F 17 C 1/00, заявка на изобретение N 92014577/26 от 25.12.92, авторы Мороз Н.Г. и другие. Заявитель: индивидуальное частное предприятие фирма "Элина-Т", опубликованное в бюллетене "Изобретения" N 17 1995, стр. 192).

Недостатком баллона высокого давления, принятого за прототип, является нетехнологичность баллона, а также меньший ресурс в связи с неодинаковыми прочностными характеристиками элементов баллона.

Из аналогов уровня техники известен "Способ изготовления многослойных сосудов высокого давления", включающий навивку полосовой заготовки на центральную обечайку (SU авторское свидетельство N 1366269, B 21 D 51/24, заявка на изобретение N 4096880/31-27 от 23.07.86, авторы Л.Д.Дуганцев и В. Б. Ромашевский. Заявитель: Московский институт химического машиностроения, опубликованное в бюллетене "Изобретения" N 2 15.01.88).

Недостатком известного изобретения является сложность технологического процесса изготовления многослойных сосудов и меньшие надежность и долговечность конструкции по сравнению с заявляемым изобретением "Способ изготовления баллона".

Наиболее близким к изобретению по совокупности существенных признаков - прототипом заявляемого изобретения может быть принят "Способ производства многослойных баллонов с внутренним коррозионно-стойким слоем, включающим намотку стальной полосы на цилиндрическую обечайку до образования многослойного цилиндра и формирования горловин (SU авторское свидетельство N 812394, B 21 D 51/24, заявка на изобретение N 2769600/25-27, авторы Д.А. Дудко, Э.Г. Соколов и другие. Заявитель: ордена Ленина и ордена Трудового Красного знамени институт электросварки им. Е. О. Патона, опубликованное в бюллетене "Изобретения" N 10 от 15.03.81).

Недостатком известного способа является сложность технологического процесса изготовления баллона, а также меньшие его прочность, надежность и долговечность конструкции, необходимость использования разноплановых сложных техпроцессов. Технический результат изобретения, т.е. повышение технологичности, надежности и долговечности конструкции устройства стеклопластикового баллона высокого давления достигается тем, что в баллоне высокого давления, содержащем внешнюю силовую оболочку из композиционного материала, внутреннюю герметичную оболочку из газонепроницаемого материала, металлический фланец с отверстием, упомянутый баллон снабжен вторым металлическим фланцем, одинаковым по конструкции с первым, но без сквозного отверстия, установленным в днище на другом полюсе баллона, причем внутренняя герметичная оболочка выполнена из тонкостенного нижнего слоя и верхнего слоя из композиционного материала, при этом нижний слой герметичной оболочки выполнен сборным и состоит из одного или более слоев алюминиевой фольги, охватывающей цилиндрическую часть баллона и торцевых чашек из тонкостенного алюминия, образующих днища баллона, прилегающих внахлест на алюминиевую фольгу, причем все слои внутренней герметичной оболочки соединены методу собой и с внешней силовой оболочкой при помощи адгезива.

Данный технический результат повышения технологичности изготовления баллона достигается тем, что в конструкции баллона при его изготовлении используется полимерный композиционный материал (стеклопластик), из которого выполнена наружная силовая оболочка и верхний слой герметичной оболочки, и простым средством закрепления их между собой при помощи адгезива.

Вышеупомянутый технический результат повышения надежности и долговечности достигается за счет одинаковых деформационных и прочностных характеристик материалов, из которых изготовлены оболочки, так как слои из композиционного материала (стеклопластика) при нагружении работают синхронно, не создавая перенапряженных зон, как в случае применения разнородных материалов (стеклопластики и стали).

Кроме того, изготовление баллона из стеклопластика позволяет использовать однотипные технологию и оборудование, то есть намоточный станок для изготовления как внутренней, так и внешней оболочек.

Кроме того, по п. 2 технический результат повышения технологичности баллона, а также повышения прочности и долговечности конструкции достигается тем, что фланцы выполнены сборными, содержащими соединенные клеем внутреннюю и внешнюю части, а также гайку, прижимающую эти части друг к другу, причем выступ внутренней части фланца плавно прилегает к внутренней герметичной оболочке, а ее цилиндрическая поверхность проходит через осевое отверстие цилиндрической формы внешней части фланца, при этом на внешней цилиндрической поверхности внутренней части фланца установлена гайка таким образом, что днище внутренней герметичной оболочки выполнено зажатым между внутренней и внешней частями фланца и соединено с ними при помощи адгезива (клея), а внутренняя поверхность внешней силовой оболочки сопряжена с внешней поверхностью фланца.

Соединение вышеупомянутых поверхностей при помощи адгезива обеспечивает герметизацию внутренней оболочки, сопряжение с внешней силовой оболочкой и позволяет получить герметичное высокоресурсное соединение по этим поверхностям, повысить надежность и долговечность конструкции заявляемого баллона.

Технический результат изобретения - способа изготовления баллона, повышения его технологичности по сравнению с прототипом - способом изготовления баллона, включающим намотку полосовой заготовки преимущественно на цилиндрическую обечайку до образования многослойного цилиндра и формирования горловин, достигается тем, что вначале формируют тонкостенный слой внутренней герметичной оболочки путем нанесения на центральную часть оправки - обечайки одного или более слоев алюминиевой фольги, на которые внахлест с обеих сторон накладывают торцевые чашки из тонкостенного алюминия, образующие днище баллона и при этом соединяют их между собой при помощи адгезива, затем осуществляют вышеупомянутую операцию намотки стеклоленты, пропитанной полимерным связующим, с образованием клеевого соединения между стеклопластиком и внутренним слоем из тонкостенного алюминия, формируя внутреннюю герметичную оболочку, после отвердения связующего ее разрезают перпендикулярно продольной оси на две равные половины, в днищах которых калибруют цилиндрические отверстия, устанавливают в них металлические фланцы, после чего обе половины внутренней герметичной оболочки склеивают между собой и с металлическими фланцами при помощи адгезива, а затем используя внутреннюю герметичную оболочку как оправку, повторно осуществляют вышеупомянутую намотку на нее стеклоленты, пропитанной полимерным связующим, до образования многослойной внешней оболочки, т.е. формируют силовую оболочку из композиционного материала (стеклопластика). Данный способ технологически прост, обеспечивает повышение прочности и долговечности конструкции баллона за счет того, что на стенках баллона возникают напряжения, оптимально распределенные по слоям, а при последующем нагружении баллона рабочим давлением слои оказываются нагруженными равномерно.

Конструкция устройства стеклопластикового баллона высокого давления поясняется чертежами.

На фиг. 1 схематично представлен общий вид стеклопластикового баллона высокого давления в разрезе.

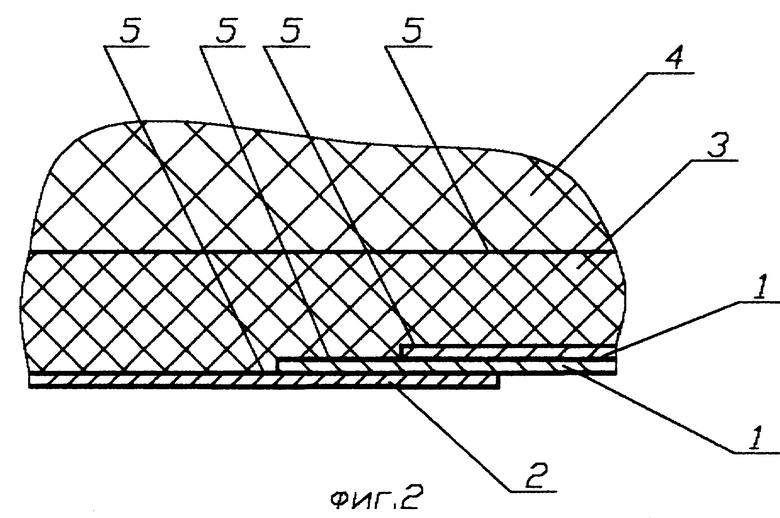

На фиг. 2 представлено сечение слоев герметичной и внешней силовой оболочек (поз. 1 фиг. 1).

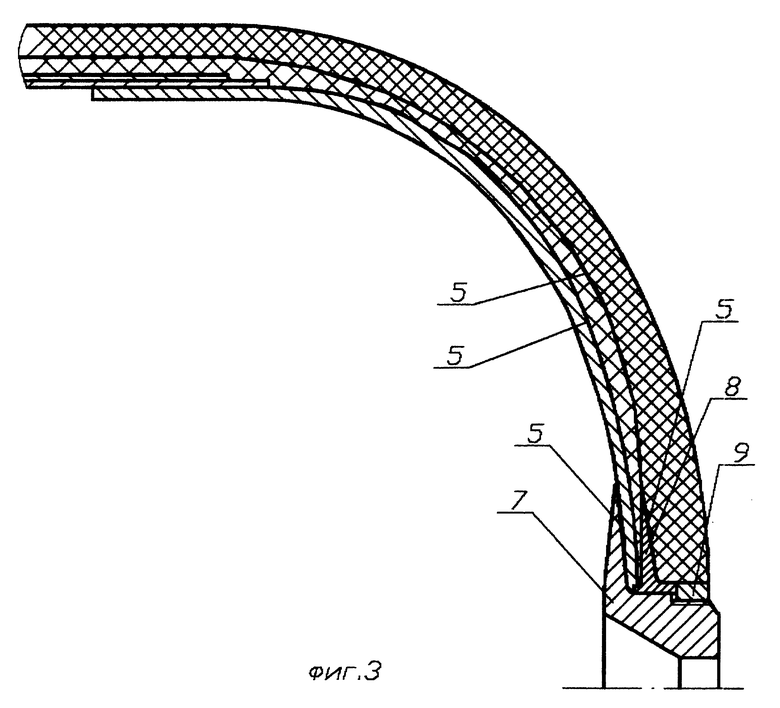

На фиг. 3 представлены в разрезе фланец и днище баллона.

Стеклопластиковый баллон высокого давления состоит из внутренней герметичной оболочки из газонепроницаемого материала, включающей нижний тонкостенный слой, который в свою очередь выполнен сборным и состоящим из одного или более слоев алюминиевой фольги 1 (фиг. 1,2,3), охватывающей цилиндрическую часть баллона, и торцевых чашек-днищ 2 (фиг. 1,2,3) из тонкостенного алюминия, прилегающих внахлест на алюминиевую фольгу 1, и верхнего слоя 3 (фиг. 1,2,3) внутренней герметичной оболочки, выполненного из стеклопластика и сформированного путем намотки стеклоленты, пропитанной полимерным связующим, на нижний тонкостенный слой 1,2 (фиг. 1,2,3) внутренней герметичной оболочки, а также внешней силовой оболочки 4 (фиг.1,2,3), выполненной из стеклопластика, и сформированной также путем намотки стеклоленты, пропитанной полимерным связующим, на верхний слой 3 (фиг. 1,2,3) внутренней герметичной оболочки. Все слои внутренней герметичной оболочки соединены между собой при помощи адгезива 5 (фиг. 2,3). С одной стороны баллона на днище выполнено сквозное отверстие 6 (фиг. 1,3), в котором установлен фланец со сквозным отверстием, на противоположном полюсе баллона на днище установлен второй фланец без сквозного отверстия, одинаковый по конструкции с первым фланцем. При этом оба фланца выполнены сборными и состоят из внутренней части 7, включающей выступ, плавно прилегающий к внутренней герметичной оболочке, к облицовке днища 2 баллона, и цилиндрическую поверхность (фиг. 3), проходящую через осевое отверстие цилиндрической формы внешней части фланца 8. На цилиндрической поверхности внутренней части фланца 7 и на осевом отверстии внешней части выполнена резьба, соединяющая элементы фланца 7, 8 между собой гайкой 9 (фиг. 3) таким образом, что днище внутренней герметичной оболочки выполнено зажатым между внутренней и внешней частями фланцев и соединено с ними также при помощи адгезива 5.

Изобретения "Стеклопластиковый баллон высокого давления и способ его изготовления" являются промышленно применимыми.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2005 |

|

RU2317477C2 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2215216C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОГО ГАЗОВОГО БАЛЛОНА | 2002 |

|

RU2209362C1 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2175088C1 |

| СПОСОБ ПОВЫШЕНИЯ ГЕРМЕТИЧНОСТИ ТРУБ | 2008 |

|

RU2365804C1 |

| СОСУД ВЫСОКОГО ДАВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2338955C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2013 |

|

RU2533603C1 |

| КОМПОЗИТНЫЙ КОРПУС ГЛУБОКОВОДНОГО ТЕХНИЧЕСКОГО СРЕДСТВА | 2010 |

|

RU2453464C2 |

| КОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2140602C1 |

| КОМПОЗИЦИОННЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2358187C2 |

Стеклопластиковый баллон высокого давления содержит внешнюю силовую оболочку из композиционного материала и внутреннюю герметичную оболочку из газонепроницаемого материала. Баллон также содержит два металлических фланца, одинаковых по конструкции и установленных на противоположных полюсах баллона, один из которых имеет отверстие. Внутренняя герметичная оболочка выполнена из тонкостенного нижнего слоя и верхнего слоя из композиционного материала. Нижний слой герметичной оболочки выполнен из слоев алюминиевой фольги, охватывающей цилиндрическую часть баллона, и торцевых чашек из тонколистового алюминия, прилегающих внахлест на фольгу и являющихся днищами баллона. В способе изготовления стеклопластикового баллона вначале формируют нижний слой внутренней оболочки нанесением на обечайку слоев фольги, на которые внахлест с обеих сторон накладывают торцевые чашки, при этом соединяют их адгезивом. Затем осуществляют намотку заготовки из стеклоленты, пропитанной полимерным связующим, формуют внутреннюю герметичную оболочку. После отверждения связующего ее разрезают перпендикулярно продольной оси на две равные половины, в днищах которых колибруют отверстия и устанавливают в них фланцы. Все части склеивают адгезивом. Затем, используя внутреннюю оболочку как оправку, повторно наматывают стеклоленту до образования внешней силовой оболочки. Способ позволяет повысить технологичность изготовления баллона. 2 с. и 2 з.п. ф-лы, 3 ил.

| US 4925044 А, 15.05.90 | |||

| 0 |

|

SU333013A1 | |

| Пневматический упругий элемент | 1983 |

|

SU1132081A1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1984 |

|

RU2094695C1 |

| US 5518141 А, 21.05.96 | |||

| DE 3821852 А1, 22.02.90. | |||

Авторы

Даты

2000-01-20—Публикация

1998-05-14—Подача