В настоящем изобретении речь идет о способе плавки и осветления стекломассы, позволяющем получить в непрерывном режиме расплавленное стекло для формовки из него изделий.

В частности, изобретение распространяется как на установки для формования плоских листов стекла, так и установки для формовки объемных изделий из стекла в виде бутылок, флаконов, стеклянных нитей для получения материала типа стекловаты для тепло-и звукоизоляции, а также стеклянных нитей для упрочнения текстильных материалов.

Было выполнено значительное количество исследовательских работ, касающихся этих способов, условно разделяемых на первый этап - плавку, за которым следует этап осветления, предназначенный для выдержки расплавленного стекла в определенных термических и химических условиях, что позволяет избавиться от нерасплавившихся вкраплений, пузырей, всего того, что определяет дефекты в стекле после его формовки.

Когда выполняется стадия плавки, то, например, много внимания уделяется возможности ускорения процесса или повышения его энергетического кпд. В результате можно указать на способ ускоренного, но гомогенного и контролируемого разогрева стеклующихся материалов, когда используется интенсивное механическое перемешивание, обеспечивающее эффективный контакт между еще твердой фазой и уже расплавленной фазой. В частности, этот способ в деталях изложен в патентах FR-2423452, FR-2281902, FR-2340911, FR-2551746 и в нем, как правило, прибегают к электронагреву с использованием погруженных электродов.

Другой типовой способ разогрева изложен в патентах US-3627504, US-3260587 или US-4539034, когда в качестве источника тепла используются погружаемые горелки, то есть горелки с подачей газа и воздуха, как правило, располагаемые на уровне донца так, чтобы пламя было направлено и развивалось прямо в стекломассе, подвергаемой расплаву.

Как в первом, так и во втором случае, если и удается заметно уменьшить время пребывания стекломассы в камере для плавки и увеличить выход по сравнению с "классическим" процессом, то только за счет получения расплавленного стекла в виде массы, богатой пузырями, что затрудняет осветление; особенно трудно в этом случае добиться высокого качества получаемого стекла и, главным образом, когда речь идет об оптическом стекле.

Кроме того, известен ряд публикаций по совершенствованию процесса осветления. Так, например, в патенте FR-2132028 описан процесс осветления с использованием устройства с центрифугой, где внутренние стенки образуют камеру цилиндрической формы с вертикально расположенной осью, и эта камера приводится во вращение. Расплавленное стекло поступает в камеру сверху и распределяется по ней, образуя под действием центробежной силы полость параболической формы.

Наиболее близким аналогом заявленного изобретения по независимым пунктам формулы являются способ и устройство варки и очистки стеклообразующих материалов, раскрытые в статье М.И.Козьмина и др. "Испытание опытной печи с сжиганием газа в стекломассе и осветлением в тонком слое", ж-л "Стекло и керамика", 1974, № 9, стр.13, 14. В известном способе предусмотрено подведение тепловой энергии для плавки стеклообразующих материалов посредством сжигания топлива газом-окислителем в погружных горелках. Газообразные продукты, полученные в результате сжигания, направляют в объем стекломассы под ее поверхность, а осветление пластмассы после плавки осуществляют в тонком слое, при этом в качестве окислителя используют воздух, а в качестве топлива - ископаемое топливо (природный газ). Горелки проходят сквозь донце печи таким образом, чтобы продукты горения направлялись в объем стекломассы, при этом осуществляется активное перемешивание стекломассы за счет конвекции. Поддержание контактного горения стекломассы подразумевает соответствующее регулирование высоты стекломассы и высоты, на которой образуются продукты горения.

Устройство по указанной публикации включает в себя плавильную камеру, оснащенную погружными горелками, в которые подают газообразное топливо и воздух в качестве окислителя. Горелки расположены в дне плавильной камеры таким образом, чтобы газы, получаемые в результате горения, располагались ниже уровня стекломассы. Далее расположена камера осветления, где осуществляется осветление стекломассы в тонком слое.

В итоге задачей изобретения является усовершенствование процесса плавки и осветления, в частности, направленное на использование более компактных и/или более универсальных установок, в том числе и с более высоким выходом; процесс должен обеспечивать получение такого же или более тугоплавкого стекла, а его обработка должна осуществляться с меньшими энергетическими затратами и т.д., и все эти преимущества производства не должны достигаться за счет снижения качества получаемого продукта.

Поставленная задача решается тем, что в способе плавки и осветления стекломассы, в котором часть или всю тепловую энергию, необходимую для плавки пластмассы, получают за счет сгорания ископаемого (ископаемых) топлива (топлив) с использованием хотя бы одного сорта газа-окислителя, причем указанное (указанные) топливо/газ или газообразные продукты, получаемые при сгорании, направляют в объем стекломассы под ее поверхность, согласно изобретению проводят осветление расплавленной стекломассы в виде стекла с пузырьками с плотностью вспененной массы от 0,5 до 2 г/см3.

В рамках предлагаемого изобретения под термином "осветление в тонком слое" понимается процесс, в ходе которого расплавленная масса растекается очень тонким слоем, например слоем не более 15 и даже 10 см толщиной, и это осуществляется целым рядом способов. Например, можно заставить вытекать расплавленную массу между двумя близко расположенными стенками, причем расстояние между ними определяет глубину/толщину слоя (истечение, например, обеспечивается за счет использования центробежной силы или просто за счет действия силы тяжести). Кроме того, указанные характеристики тонкого слоя могут быть достигнуты другими способами, в частности, за счет выбора размеров отсека или отсеков для осветления, за счет выбора способа подачи в них массы или ее удаления из них. Некоторые из этих приспособлений будут описаны ниже. Основным преимуществом создания тонкого слоя текущего расплавленного материала в процессе осветления является то, что в этом случае существенно укорачивается траектория движения пузырьков, образовавшихся в расплавленной массе, к ее свободной поверхности или к стенкам, ее ограничивающим, и таким образом облегчается удаление и ликвидация этих пузырьков.

Оказалось, что с точки зрения условий производства выгодно одновременно и совместно использовать процесс расплава, называемый в дальнейшем для простоты "с помощью погружаемой горелки" и способ осветления "в тонком слое", как это определено выше.

Однако, так как назвать очевидным использование такой комбинации было бы затруднительно, то можно было бы ожидать, что достижение описанных ниже в деталях преимуществ получается только за счет изготовления стекла среднего качества, что не соответствует действительности. Действительно, в изобретении используется специальный процесс осветления, при котором, помимо прочего, варьируется такой параметр, как размер, а именно вместо подачи в зону осветления "классического" стекла в настоящем изобретении используется стекло, получаемое в процессе плавки с погружаемыми горелками, то есть стекло с совершенно особыми характеристиками с той точки зрения, что оно полностью заполнено пузырьками и имеет относительно низкую плотность по сравнению с тем, что наблюдается в стандартном случае. И ничто не предвещало ситуацию, когда удается полностью в тонком слое удалить все пузыри из стекла, заметно вспененного на входе.

Удивительно, но это свойство было подтверждено на практике и оказалось, что получаемое в результате плавки с использованием погружаемых горелок стекло с пузырьками характеризуется относительно большим размером последних: если согласно изобретению стекло на выходе из камеры для плавки представляет собой массу с пузырьками, требующую осветления, то оказывается возможным контролировать размер содержащихся в стекле пузырьков и, самое главное, при использовании определенной конфигурации и при заданном составе стекломассы становится возможным избавиться практически от самых малых по размерам пузырьков вплоть до диаметра 100 мкм, во всяком случае - до диаметра 200 мкм, причем в процессе плавки этого стекла выполняется "микроосветление", предшествующее основному осветлению, следующему за плавкой, при этом в ходе микроосветления происходит слияние пузырьков, маленькие пузырьки уступают место пузырям большего диаметра, и этот процесс стимулируется путем добавления в осветляемую массу агентов типа кокса или сульфатов, облегчающих ход осветления. Помимо этого, на выходе из камеры для плавки в стекле содержится определенный, хотя и небольшой процент нерасплавившихся включений; сочетание крупных пузырьков и нерасплавившихся включений также заставляет прибегать к использованию осветления в тонком слое, что в значительной степени облегчает весь процесс осветления, который в значительной степени происходит еще на стадии плавки. Крупные пузырьки имеют большую скорость подъема, они быстрее сливаются и в конечном счете быстрее удаляются из стекла.

Здесь следует отметить, что, как правило, стекло, получаемое при использовании погружаемых горелок, содержит малый процент сульфатов, который до осветления не превышает 600 частиц на миллион, как правило, это 200 или 100 частиц на миллион, или в весовых долях в пересчете на SО3 составляет менее 50 частиц на миллион в пересчете на SО3 независимо от состава стекломассы, в состав которой могут входить неконтролируемые примеси и даже при целенаправленном добавлении в него сульфатов. Это могло бы проявляться в виде парциального давления воды, выделяемой в процессе горения при погружении.

Отметим, что стекло без сульфатов снижает трудности, связанные с образованием летучих компонентов в поплавковой ванне, при этом уменьшается риск образования сернистых соединений олова и, как результат, снижается вероятность образования дефектов олова на листах стекла. Это также снижает количество сульфатов (если только не приводит к полному избавлению от них) в случае восстановленных стекол, в частности, снижает содержание сернистого железа, определяющего остаточные нежелательные желтые/янтарные цветовые тона, или включения сернистого цинка, которые способны приводить к расколу стекла в процессе его термической обработки типа отжига.

Использование изобретения позволяет также получать стекло с очень низким содержанием сульфатов еще на стадии до осветления и уж тем более - после него и все это без очистки/подбора стеклующихся материалов, в которых содержалось бы мало сульфатов. Более того, сульфаты могут быть добавлены на начальной стадии.

Преимущества, получаемые при использовании комбинации, предлагаемой в изобретении, также распространяются на проблему энергетических затрат: использование погружаемых горелок позволяет отказаться от электроплавки с погружаемыми электродами, себестоимость которой в зависимости от страны может быть высока. Еще одним важным обстоятельством является то, что плавка с погружаемыми горелками приводит к конвективному перемешиванию в массе стекла при его расплаве, как это более подробно будет описано в дальнейшем. Такое интенсивное перемешивание между еще нерасплавившимися и уже жидкими компонентами является чрезвычайно эффективным и позволяет достичь расплава стекломассы идентичного химического состава при более низкой температуре и/или значительно быстрее, чем при традиционном способе нагрева.

Рабочие температуры при плавке, как правило, оказываются более низкими, чем при обычно применяемых способах, что экономически более выгодно хотя бы с точки зрения энергетических затрат, кроме того, это связано с выбором огнеупорных материалов, используемых при сооружении установок, так как при меньшем нагреве они меньше корродируют.

Значительно снижается время нахождения в зоне плавки и осветления, что положительно влияет на выход продукции и на условия эксплуатации всей установки в целом. Одновременно изобретение позволяет создавать очень компактные установки; действительно, использование погружаемых горелок, приводящее к интенсивному перемешиванию, позволяет заметно снизить габариты камеры для плавки. А осветление в тонком слое также снижает размеры отсека или отсеков, где проводится эта операция. При уменьшении толщины слоя стекла в ходе осветления процесс удаления пузырьков ускоряется и в результате становится возможным заметное "укорочение" (в направлении движения стеклянной массы) отсека или отсеков для осветления. В целом установка становится меньше при очевидном выигрыше в себестоимости конструкции, упрощении ее работы, снижении износа конструкционных материалов и т.п.

Что касается процесса плавки, в качестве используемого окислителя согласно изобретению может применяться воздух, воздух, обогащенный кислородом, и даже, в основном, кислород. Высокая концентрация кислорода в окислителе обладает рядом преимуществ: снижается объем продуктов сгорания, что выгодно с точки зрения энергетических потерь и не приводит к чрезмерному разжижению расплавленного стекла и снижает риск разбрызгивания его на оборудование и на свод камеры для плавки. Кроме того, образующиеся "языки пламени" оказываются более короткими, что обеспечивает более эффективную теплопередачу стеклу, а с точки зрения конструкции, при желании, позволяет уменьшить глубину "ванны" для расплавляемых стеклянных масс. Хотя здесь употребляется термин "языки пламени", но это совсем не обязательно пламя в обычно употребляемом значении. Здесь об этом говорится в общем смысле, как и об используемом в нижеследующем тексте термине "топливо". Еще одним преимуществом является снижение до минимума выделения загрязняющих атмосферу окислов азота NOx.

Что касается используемого топлива, то таким продуктом может быть ископаемое газообразное или другое топливо, природный газ, пропан, газойль или любое другое углеводородное топливо. Может быть использован водород. Процесс с использованием погружаемых горелок согласно изобретению обладает преимуществом, если применяется водород, который затруднительно использовать при работе непогружаемых "воздушных" горелок, если учитывать сниженную теплопередачу за счет излучения при сгорании водорода в атмосфере кислорода.

Сочетание в процессе плавки погружаемых горелок, использующих в качестве окислителя кислород и в качестве топлива водород, обеспечивает эффективную теплопередачу от горелки к расплавляемому стеклу при одновременном обеспечении "чистоты" процесса, то есть снижения выхода окислов азота МОх, или без образования газов с парниковым эффектом типа СO2, если не считать возможности его образования в процессе обугливания исходных компонентов.

Желательно, чтобы плавка согласно изобретению происходила, по меньшей мере, в одной камере, оборудованной горелками, расположенными так, чтобы сам процесс сгорания происходил в массе расплавленного стекла и там же оставались газы, образующиеся в ходе этого процесса. Возможна установка горелок сквозь боковые стенки, донце и/или их можно подвесить над расплавом, прикрепив к своду или к какой-нибудь подходящей структуре. Конструкция горелок может быть такова, что трубопроводы для подачи в них газов располагаются на уровне стенок, через которые проходят горелки. Желательно, чтобы эти трубопроводы хотя бы частично "входили" в стекломассу с тем, чтобы пламя не подходило бы слишком близко к стенкам и не приводило бы к преждевременному износу огнеупорных материалов. Таким способом можно добиться положения, когда подаются только газы для реализации процесса, тогда как процесс горения происходит практически вне камеры для плавки.

Ранее было установлено, что такой способ нагрева за счет конвекции вызывает значительное перемешивание стекломассы: с одной и с другой стороны от струи продуктов горения или "пламени" формируются конвективные потоки, постоянно эффективно перемешивая расплавленные и еще нерасплавленные массы. В результате достигаются очень высокие характеристики плавки "с перемешиванием" и при этом нет необходимости прибегать к способам механического, не слишком надежного и/или приводящего к быстрому износу перемешивания.

Желательно регулировать высоту расплавленной стекломассы в камере для плавки, а также положение, в котором оказываются продукты горения или газы, получаемые при сгорании с тем, чтобы эти продукты горения/газы оставались в сердцевине стекломассы; преследуемая при этом цель - сформировать конвективные потоки в среде в процессе ее размягчения.

В общем случае такой тип плавки позволяет значительно снизить в камере для плавки образование пыли любого происхождения и уменьшить выход газов типа NOx, так как процессы теплопередачи происходят очень быстро и не возникает температурных пиков, способствующих образованию этих газов. Одновременно заметно снижается выход газов типа CO2, причем энергетические затраты при работе установки оказываются сниженными по сравнению с расходом энергии на традиционных установках, использующих пламенные печи, например, работающие в режиме инверсии.

Как вариант, плавке может предшествовать этап предварительного разогрева стекломассы, но до температуры, существенно более низкой, чем температура размягчения, например не выше 900°С. Для такого предварительного разогрева рационально использовать тепло продуктов сгорания. Использование их тепловой энергии позволяет значительно снизить удельный расход энергии на установке.

В состав стекломассы могут входить первичные материалы, в том числе и стеклобой и отходы материалов, способных стекловаться. В нее могут входить горючие материалы (органической природы), так, например, можно повторно утилизировать обработанные энзимами минеральные волокна совместно со связывающими материалами (типа волокон, используемых в термо- и звукоизоляции или материалов, используемых для упрочнения пластмасс), листовое стекло, листы полимеров типа поливинилбутираля, используемых, например, для автомобильных стекол, или любого типа материалов, называемых "композитными", где стекло находится в соединении с пластмассами, как это имеет место в ряде типов бутылок. Повторной утилизации также можно подвергнуть "композитные материалы типа стеклометалл или композиты с металлом", такие как специальные стекла с покрытием, включающим в себя металлы; эти материалы до настоящего времени трудно повторно утилизировать из-за угрозы постепенного загрязнения камер для плавки металлами, накапливающимися на поверхности днища. Однако перемешивание в ходе плавки в процессе, описанном в настоящем изобретении, позволяет избавиться от подобного осаждения и, таким образом, повторно утилизировать стекло со слоями эмали, слоями с металлом и/или с различными элементами, используемыми в схемотехнике.

Кроме того, задачей изобретения является возможность повторной утилизации всех видов элементов, содержащих в своем составе стекло, за счет плавки с погружаемыми горелками в печи для варки стекла. В частности, можно использовать печи с погружаемыми горелками, основным назначением которых является работа с боем стекла при использовании различных материалов для вторичной утилизации, специальный состав стеклянного боя, предназначенного играть роль первичных материалов, объединенного или нет со стандартным стеклянным боем, обрабатываемым в традиционных печах для варки стекла.

Преимуществом способа является возможность вводить частично или всю стекломассу в камеру для плавки под уровень стекломассы, уже находящейся на стадии плавки. Можно вводить часть этой стекломассы обычным способом поверх массы, находящейся на стадии расплавления, а оставшуюся часть вводить под основную массу за счет использования, например, приспособлений типа шнека. Возможно введение материалов непосредственно в расплавляемую массу в одной зоне или в нескольких зонах, распределенных по стенкам камеры для плавки. Подобный способ непосредственного введения в расплавляемую стекломассу (в дальнейшем обозначаемую как "ванна для стекла") обладает целым рядом преимуществ: прежде всего, в нем заметно снижен риск выброса первичных материалов из ванны, следовательно, снижена вероятность образования твердотельной пыли, образующейся в печи. Кроме того, в этом способе легче контролировать минимальное время пребывания указанных компонентов перед их подачей в зону осветления, а также селективно их подавать в зоны с наиболее интенсивным конвекционным перемешиванием в зависимости от расположения погруженных горелок. Эта или эти зоны подачи стекла в ванну также могут располагаться вблизи от поверхности или на большей глубине ванны, например, по высоте ванны от 1/5 до 4/5 от общей глубины ванны, если вести отсчет от дна последней, а также на уровне от 1/3 до 2/3 от этой глубины.

Как уже указывалось, способ согласно изобретению позволяет выполнять повторную утилизацию пластмасс, взятых в форме композитных материалов, связанных, в частности, со стеклом, причем эти пластические материалы частично могут играть роль горючего. Кроме того, возможно и это имеет определенное преимущество вводить целиком или частично горючее, необходимое для плавки с использованием погруженных горелок, в виде твердотельного топлива (органические материалы типа полимеров, угля) и даже в форме жидкого топлива, при этом это топливо частично замещает жидкие или газообразные горючие материалы (особенно ископаемого происхождения), запитывающие горелки. В общем случае под терминами "стекломасса" или "первичные материалы", используемыми в настоящем тексте, понимаются совместно материалы, необходимые для получения стеклообразной матрицы (или керамической, а также стеклокерамической матрицы) и все включения (добавки для осветления...), все возможные жидкие или твердотельные компоненты топлива (пластмасса в композитных материалах или просто пластмасса, органические компоненты, уголь, ...) и любой вид стеклянного боя.

Кроме того, теперь возможна повторная утилизация листового стекла и листов из полимера, например поливинилбутираля, автомобильного стекла и других типов композитных материалов, включающих в себя стекло и пластмассу, как, например, некоторые типы бутылок.

Аналогичным образом, возможна повторная утилизация специального стекла с металлическим покрытием, которое до настоящего времени было трудно утилизировать, так как это приводило к постепенному накоплению на поверхности стенок и дна камеры для плавки металлов. Однако перемешивание, тесно связанное с процессом плавки в технологии согласно изобретению, позволяет избежать такого осаждения и таким образом осуществить повторную утилизацию, например, стекол, покрытых слоем эмали, слоями металла и различными компонентами, используемыми в схемотехнике.

Способ согласно изобретению может быть осуществлен при повышенном содержании боя стекла.

Как это было отмечено ранее, осветление согласно изобретению выполняется для расплавленной стекломассы, находящейся в состоянии с заметным содержанием пузырьков. Как правило, эта вспененная масса характеризуется плотностью от 0,5 до 2 г/см3, обычно в пределах 1-2 г/см3 (сравнить с плотностью порядка 2,3 или 2,4 г/см3 для стекла без пузырьков); она может содержать более 600 частиц на миллион сульфата или не более 100 частиц на миллион, пересчитанных на вес SО3, и кроме того, содержать основную массу пузырьков диаметром не более 100 или 200 мкм.

Для достижения осветления высокого качества предпочитают добавлять в стекломассу различные компоненты, способствующие проведению процесса, причем целью добавки является удаление из стекла пузырьков диаметром менее 100 мкм или менее 200 мкм еще на стадии плавления, как это описывалось выше. Здесь речь может идти о добавке восстановителей, таких как кокс (что также позволяет скорректировать редокс-показатель стекла). В этом случае желательно выбрать порошок кокса со средним размером зерна менее 200 мкм. Также здесь речь может идти и о сульфатах. Другие добавки для улучшения осветления будут более эффективны на стадии собственно осветления уже после расплава. В частности, они позволяют "дестабилизировать" вспененный материал, при этом речь идет, например, о фторе или о соединениях фтора или хлора, в общем случае это галоидные соединения, а также нитраты типа NaNO3; фтор (галоген) способен снизить вязкость стекла; он также способен облегчить скольжение по слоям, образующимся между пузырьками, таким образом, этот процесс облегчает разделение фаз во вспененном материале. Кроме того, он снижает величину поверхностного натяжения стекла.

Преимуществом способа согласно изобретению является то, что он позволяет проводить процесс при температурах, не превышающих 1400°С, как правило, это значение температур до 1380 или 1350°С, а осветление происходит при температурах, не превышающих 1500°С.

Осветление, предлагаемое в изобретении в первом варианте, может проводиться хотя бы в одном неподвижном отсеке (неподвижном в процессе работы) на выходе после камеры для плавки, выполненном в виде канала истечения и с применением устройства (устройств), ограничивающих распространение расплавленной стекломассы с тем, чтобы осветление происходило в тонком слое, в частности, при толщине не более 15 см или в слое, не превышающем 10 см. Предпочтительно, чтобы это устройство (устройства) также служило(и) препятствием, не позволяющим образовываться обратному потоку стекла, направленному на расплавленную стекломассу, поступающую в указанный отсек (отсеки). Под "обратным потоком" подразумеваются конвективные циркуляционные вихри, образующиеся в расплавленной массе в большинстве отсеков для осветления, используемых при традиционной технологии. Детальное описание способа борьбы с обратными потоками и преимущества, связанные с этим способом без ограничения общности задачи, даны, например, в патенте ЕР-616983.

Оказалось, что значительным преимуществом способа истечения в тонком слое является то, что здесь удается исключить обратные потоки, достигая в отсеке для осветления режима истечения типа ламинарного движения. При таком режиме истечения расплавленные массы более не имеют компонента скорости, направленного вниз, в то время как пузырьки устремляются вверх к поверхности стекла и на них более не воздействуют силы, заставляющие их "снова погрузиться" в массу вследствие вихрей, которые теперь устранены.

Во втором варианте реализации изобретения осветление в тонком слое происходит либо прямо в камере для плавки, либо, по меньшей мере, в одном неподвижном отсеке, расположенном на выходе камеры, когда расплавленные массы под действием силы тяжести устремляются между, по меньшей мере, двумя соседними стенками, как правило, параллельными между собой и хотя бы частично погруженными в расплавленную массу, а также расположенными наклонно по отношению к плоскости дна камеры для плавки или отсека (иначе говоря, стенки представляют собой плоскости, параллельные между собой и наклоненные по отношению к продольной оси камеры для плавки или отсека, следующего за камерой, упомянутых выше). Желательно, чтобы эти стенки входили бы в состав одного или нескольких конструктивных элементов, выполненных в виде трубчатых конструкций, в частности, примерно прямоугольного поперечного сечения, разделенных перегородками в продольном направлении (рядом перегородок); в результате процесс осветления происходит в целом ряде тонких слоев стекла, вытекающих вдоль "перегородок", образованных упомянутыми стенками; детали такого процесса осветления будут изложены в дальнейшем в сопровождении иллюстраций.

В третьем варианте осветление проводится на выходе из камеры для плавки, но в отсеке, который можно привести во вращение с тем, чтобы иметь возможность осуществлять осветление за счет центрифугирования; этот отсек оборудуется устройством (устройствами) для ограничения расплавленной стекломассы в пределах тонкого слоя при "относительной толщине" R1/R0 менее 0,8 или в абсолютных значениях при "абсолютной толщине" не более 10 см.

В изобретении под отношением R1/R0 подразумевается следующее: R0 является средним радиусом полости цилиндрической формы, представляющей собой отсек, куда стекает расплавленная масса, R1 представляет собой средний радиус приспособлений, которые вводятся в полость для ограничения местоположения в пространстве расплавленной массы между боковыми стенками и этими приспособлениями.

Третий вариант представляет собой комбинацию двух первых, когда для проведения осветления используется неподвижный отсек, а затем второй вращающийся отсек.

(В описании изобретения используются термины "после..." и "до..." для обозначения направления истечения стекла в установке, начиная от загрузки стекломассы в камеру для плавки и кончая извлечением осветленного стекла).

Способ плавки/осветления согласно изобретению позволяет получать стекло самого различного состава и с различными свойствами. Вследствие гибкости технологии способ позволяет легко переходить от одного состава к другому за очень короткий промежуток времени. Он обеспечивает расплавленным и осветленным стеклом установки для изготовления плоского стекла, полых стеклянных форм, стекловолокна или стеклонитей для упрочнения.

Он также позволяет производить заметно восстановленное стекло, характеризуемое редокс-параметром, равным или превышающим 0,3. (Этот параметр определяется как процентное отношение по весу содержания железа в форме Fed к общему содержанию железа в смеси, пересчитанному на форму Fе2O3).

Он также позволяет изготовлять стекло с повышенным содержанием SiO2, например, не менее 72 и даже 75% по весу, то есть стекло, которое трудно расплавить, но которое обладает тем преимуществом, что его исходные компоненты дешевы, оно обладает низкой плотностью и хорошо совместимо с пластмассами. Кроме того, можно изготовлять специальные стекла с высоким содержанием щелочно-земельных металлов, например, содержащих до 18% по весу СаО, которые характеризуются высокой коррелирующей способностью при традиционных способах приготовления, проходящих при более высоких температурах, чем в настоящем изобретении, а также стекла с низким содержанием окиси натрия, например не более 11% по весу, или при низком содержании сульфатов, например не более 600 частиц на миллион. Железосодержащие стекла с повышенным редокс-параметром, но при низком включении сульфатов позволяют получать изделия с цветовым оттенком в области синего участка спектра, что является ценным качеством с точки зрения эстетики и используется в автомобилестроении для изготовления плоских стекол, а также, например, в строительстве. Этим способом можно получить солнцезащитные стекла с селективным светопропусканием, на которые можно наносить солнцезащитный слой для увеличения их термопрочности, например, типа TIN, такие слои описаны в патентах ЕР-638527 и ЕР-511901.

Поставленная задача решается также тем, что устройство для плавки и осветления, в частности, предназначенное для осуществления вышеописанного способа, содержит, по меньшей мере, одну камеру для плавки, оборудованную горелками, запитываемыми ископаемым (ископаемыми) топливом (видами топлива) типа природного газа и окислителем (окислителями), например воздухом или кислородом, причем горелки располагаются так, чтобы направлять упомянутые виды топлива/газ или газы, образующиеся при сгорании, в объем стекломассы, ниже уровня стекла загруженной в камеру для плавки; устройства, ограничивающие расплавленную стекломассу так, чтобы она поступала на осветление в виде "тонкого слоя", причем эти устройства входят в состав самой камеры для плавки или в состав, по меньшей мере, отсека для осветления, расположенного после этой камеры, и отсек (отсеки) для осветления является статическим устройством и включает в себя канал для вытекания, состоящий из желоба и свода, а устройства, ограничивающие расплавленную стекломассу в этом канале в виде тонкого слоя при ламинарном характере течения, в частности при толщине слоя менее 15 см, выбирают с отношением средней высоты к средней ширине указанного канала, меньшим 1 и, в частности, меньшим 0,5.

Как уже было указано, желательно, чтобы камера для плавки была бы оборудована, по меньшей мере, одним устройством для подачи стекломассы на уровень ниже ванны для стекла, особенно выгодно, если это два устройства, и желательно, чтобы было отверстие (отверстия) в прилегающих стенках для устройства для подачи типа шнека. Таким способом снижают вероятность образования пыли, сохраняя при этом возможность введения в ванну для стекла сверху стекломассы, например, в виде кремнезема, которая может быть подвергнута предварительному разогреву без угрозы "схватывания".

Независимо от того, проводится ли операция осветления, преимущество изобретения связано с конструкцией стенок камеры для плавки, предназначенных для осуществления контакта с ванной для стекла. Здесь возможны различные варианты. В ряде случаев можно использовать только известные огнеупорные материалы на основе окислов таких веществ, как алюминий, цирконий, окись хрома, огнеупоры, носящие название AZS (алюминий-цирконий-окись кремния). Как правило, их стремятся объединить с системой охлаждения за счет циркуляции жидкости, например воды ("водяная рубашка"). Возможен вариант расположения водяной рубашки снаружи, при этом огнеупоры оказываются в непосредственном контакте со стеклом, или рубашку помещают внутри. При этом роль рубашки заключается в создании более холодного потока стекла вблизи огнеупоров, особенно желательного в контексте изобретения, так как стекломасса, расплавленная с помощью погруженных горелок, вызывает образование интенсивных конвекционных потоков вдоль стенок.

В другом варианте реализации в зоне расплава стекла огнеупоры не применяют, а используют только указанную выше водяную рубашку.

В еще одном варианте изобретения используют огнеупорные материалы (при необходимости объединенные с системой охлаждения типа водяной рубашки) и их дублируют металлическим кожухом из тугоплавкого металла типа молибдена (или сплава с Мо). Этот кожух желательно располагать на расстоянии (например, на расстоянии от одного до нескольких мм) от огнеупорных стенок и в непрерывном контакте с расплавленной стекломассой (сплошные пластины (один лист) из Мо) или поверхность имеет разрывы (пластина (пластины) из Мо с отверстиями). Этот кожух служит для предотвращения прямого конвективного перемещения стекла с попаданием на огнеупоры; в результате вдоль поверхности огнеупоров формируется "спокойный слой" стекла или стекло не касается огнеупоров.

По всей камере для плавки или в ее части располагают погруженные горелки таким образом, чтобы они могли распространять в стекломассу жидкость или газ, не принимающий участия в процессе горения и замещающий (временно) окислитель и/или топливо. В качестве такого газа может быть выбран инертный газ типа N2 или жидкость для охлаждения, например вода, немедленно испаряющаяся в зоне стекломассы. Прием временного прерывания процесса сгорания при продолжении подачи флюида на уровне горелки, как правило, преследует две цели: либо возникает необходимость прекратить работу горелки, а в более общем случае - работу всей камеры для плавки, при этом подача инертного газа типа N2 позволяет обезопасить камеру на уровне горелок, либо возникла необходимость заменить горелку в процессе работы других горелок при наличии в ванне расплавленной стекломассы. В этом случае, как это будет описано ниже более подробно, подача соответствующим способом воды через горелку позволяет на время зафиксировать стекло над горелкой, образуя над ней типа "колпака", что обеспечивает временной интервал, необходимый для операции по замене без того, чтобы горелка покрылась слоем стекла.

В первом варианте, указанном выше, отсек для осветления является статичным. В нем имеется канал для вытекания, состоящий из желоба и свода. Устройства для направления расплавленной стекломассы для осветления в канале в тонком слое, а именно с толщиной слоя менее 15 см при ламинарном характере истечения, представляют собой, например, геометрические структуры, образующие сечение подходящей формы с соотношением средней высоты к средней ширине канала порядка 1 и даже менее чем 0,5.

Такой канал в соответствии с описанным выше или в отличие от изложенной конструкции включает в себя приспособления для воздействия на расплавленную стекломассу для проведения осветления в тонком слое в виде приспособлений для регулирования/управления расходом вещества на входе и/или на выходе этого канала или прямо на входе последнего.

В противоположность изложенному выше или согласно уже предложенной конструкции такой канал может быть оборудован другими приспособлениями для проведения осветления в тонком слое в режиме ламинарного течения. В общем случае эти приспособления учитывают расход материала в отсеке для осветления и площадь поверхности расплава в отсеке для плавления таким образом, чтобы определить достаточно малую толщину получаемого слоя, вытекающего в ламинарном режиме. Кроме того, канал может быть оборудован нагревателями типа обычных горелок, расположенных над стекломассой, желательно, чтобы это были кислородные горелки.

Кроме того, канал может быть снабжен приспособлениями для гомогенизации расплавленной массы, например, типа механических смесителей.

Во втором варианте камера для плавки или отсек для осветления, расположенный за камерой, включает в себя хотя бы одно структурное приспособление для осветления в тонком слое в виде, по меньшей мере, двух соседних строго параллельных стенок, хотя бы частично погруженных в осветляемую массу и наклоненных по отношению к донцу камеры или отсека. Желательно, чтобы эти стенки входили в состав одного или нескольких элементов, образующих описанную выше конструкцию в виде трубопровода. Желательно, чтобы эти стенки даже входили в камеру для плавки и выходили бы через выходное отверстие для подачи из этой камеры.

Поставленная задача решается также тем, что устройство для плавки и осветления пластмассы, в частности, предназначенное для осуществления вышеуказанного способа, согласно изобретению содержит, по меньшей мере, одну камеру для плавки, оборудованную горелками, запитываемыми ископаемым (ископаемыми) топливом (видами топлива) типа природного газа и окислителем (окислителями), например воздухом или кислородом, причем горелки расположены так, чтобы направлять упомянутые виды топлива/газ или газы, образующиеся при сгорании, в объем стекломассы, загруженной в камеру для плавки ниже уровня стекла; устройства, ограничивающие расплавленную массу так, чтобы она поступала на осветление в виде тонкого слоя, и входящие в состав самой камеры для плавки или в состав, по меньшей мере, отсека для осветления, предусмотренного после этой камеры, причем отсек для осветления включает в себя, по меньшей мере, одно устройство, выполненное с возможностью вращения для выполнения осветления при центрифугировании, внутренние стенки указанного устройства по существу определяют внутренний объем в виде полости цилиндрической формы, вертикальной в своей средней части, а устройство, выполненное с возможностью вращения, имеет в своей полости перегородку, занимающую по высоте ее часть и заставляющую расплавленную стекломассу вытекать между внутренними стенками устройства и указанной перегородкой, при этом среднее расстояние между стенкой и перегородкой определяет "толщину" тонкого слоя.

Таким образом, для осуществления вращения стекломассы в виде тонкого слоя в подобном аппарате-центрифуге желательно снабдить полость аппарата перегородкой (перегородками) на некоторой ее высоте, что заставляет расплавленную массу вытекать между внутренними стенками аппарата и этими перегородками, причем среднее расстояние между стенками и перегородками определяет "толщину" рабочего слоя. Действительно, согласно изобретению возникает препятствие для образования параболической поверхности, которую обычно принимает расплавленное стекло, когда оно предоставлено самому себе при вращении в центрифуге, то есть когда оно ограничено только внешними стенками цилиндрической формы. Напротив, согласно изобретению стекло вынуждено следовать вдоль стенок аппарата и перегородок, установленных в корпусе центрифуги в виде слоя приблизительно постоянной толщины по высоте устройства, и эта толщина заметно меньше, если бы масса была предоставлена сама себе и образовывала бы форму параболлоида, описанную выше. В результате достигается более высокая эффективность, пузырьки под действием центробежной силы исчезают значительно быстрее на перегородках, а траектория перемещения пузырьков оказывается заметно более короткой. Здесь, как и в случае статического варианта, речь может идти о ламинарном течении. Это позволяет уменьшить высоту центрифуги при сохранении достигнутых преимуществ. Желательно, чтобы расстояние перегородки/стенки составляло не более нескольких сантиметров или определялось отношением R1/R0, определенным выше и составляющим порядка 0,8.

В наиболее предпочтительном варианте аппарат загружается расплавленной стекломассой через верхнюю часть с использованием стационарного приспособления для подачи типа канала истечения. Эти приспособления для подачи могут включать в себя, по меньшей мере, один отсек, в котором создается пониженное давление, что позволяет осуществлять заполнение аппарата и/или проводить первое осветление.

Преимуществом представляется то, что аппарат может быть снабжен устройством для улавливания твердых частиц, плотность которых превышает плотность стекла; это устройство располагается в нижней зоне в виде канавок/прорезей, выполненных во внутренних стенках. Желательно, чтобы скорость вращения аппарата была в диапазоне от 100 до 1500 оборотов в минуту.

Кроме того, аппарат может быть снабжен закрепленными механическими приспособлениями или устройствами, сопровождающими его в процессе движения и способными подготавливать массу и направлять ее сверху вниз к нижней зоне аппарата, где осветленное стекло извлекается. Эти приспособления имеют форму дефлекторов с отверстиями, лопаток, располагаемых в верхней зоне описываемого аппарата.

Ниже приводится детальное описание изобретения в случаях трех вариантов его реализации без ограничения объема и проиллюстрированное следующими чертежами, где:

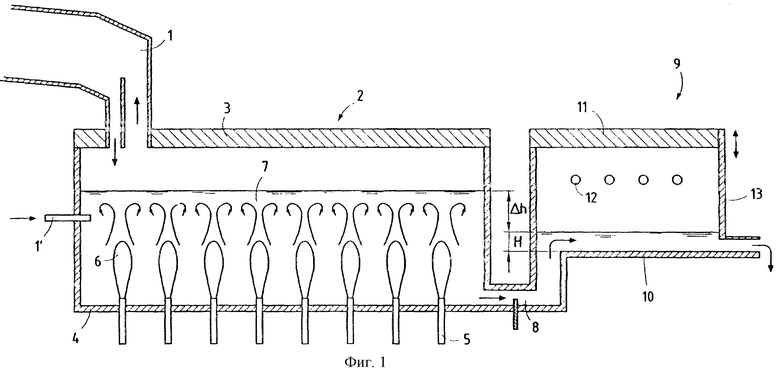

- на фиг.1 схематически изображена установка для плавки/осветления, использующая статическое устройство для осветления,

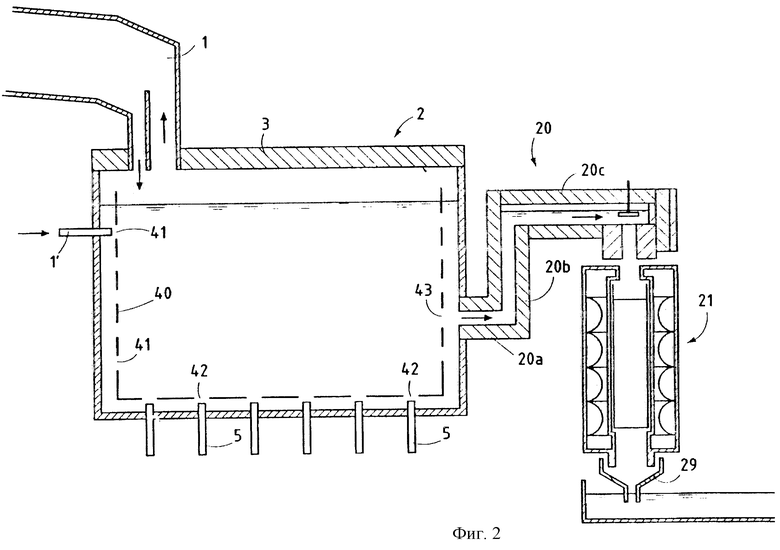

- на фиг.2 показана установка для плавки/осветления с устройством для осветления с помощью центрифугирования,

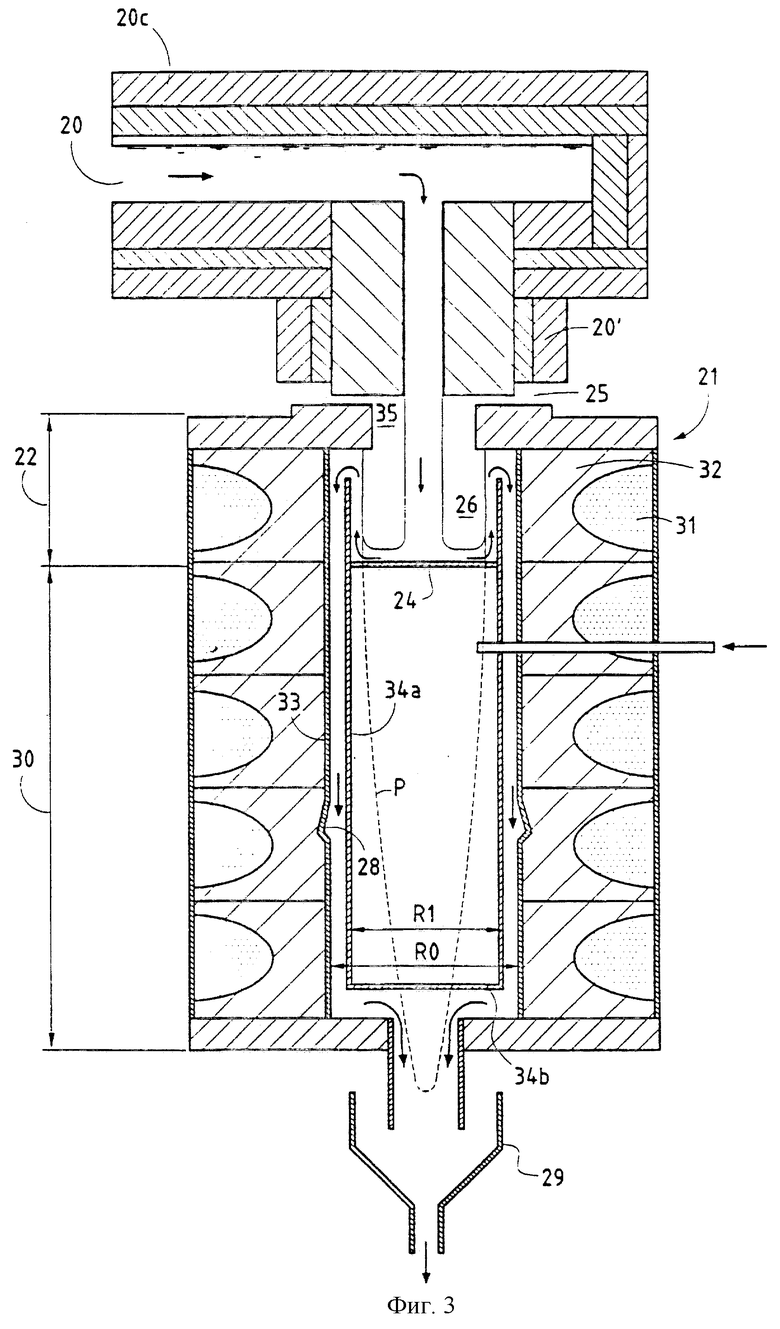

- на фиг.3 представлен увеличенный вид устройства для осветления в установке, показанной на фиг.2,

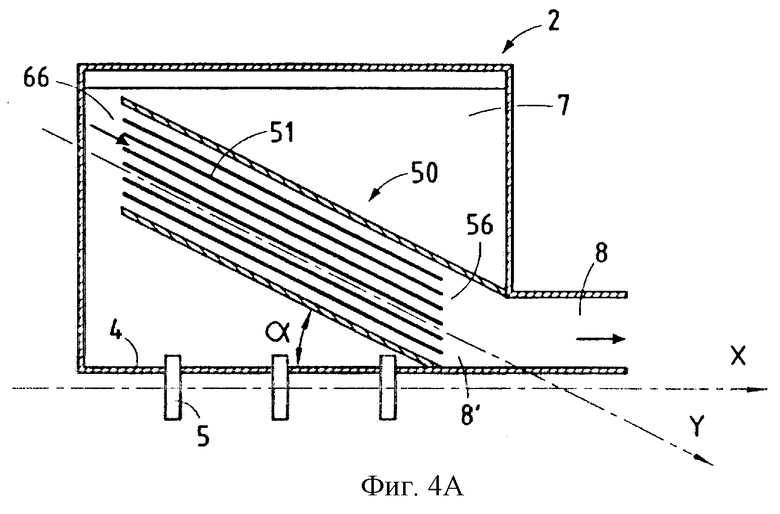

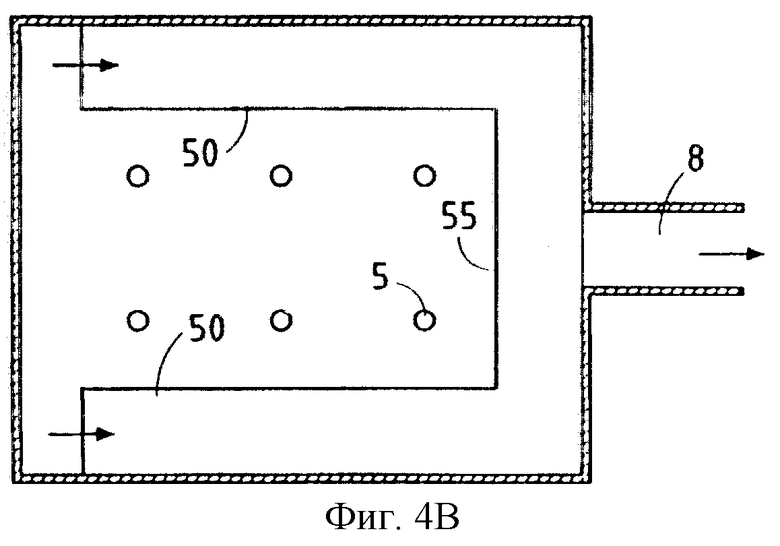

- на фиг.4 схематически изображена установка для плавки/осветления, использующая процесс осветления слоями прямо в камере для плавки,

- на фиг.5 схематически изображен поперечный разрез погруженной горелки, которой оборудована камера для плавки в установках, представленных на предыдущих чертежах.

Эти чертежи представлены не в масштабе и для облегчения восприятия они максимально упрощены.

Описываемые ниже устройства предназначены для плавки и осветления стекла самого разнообразного состава, в данном случае - для стекол, предназначенных для заполнения установок поплавкового типа для производства плоского стекла. Но это применение не является ограничивающим признаком. Такое стекло может также подаваться в установки для изготовления пустотелых изделий или аппаратов для производства нитей типа устройств с внутренним центрифугированием.

Кроме того, ценным является то, что изобретение распространяется на случай изготовления стандартного стекла типа кремний-натрий-кальциевых стекол, различных типов специальных стекол и особенно стекол, которые рассматривались до настоящего времени как тугоплавкие:

- Стекла с низким содержанием Na2O и относительно высоким содержанием окиси щелочно-земельных металлов, в частности СаО, которые являются привлекательными с экономической точки зрения из-за низкой стоимости исходных материалов, но одновременно химически активные при обычных температурах плавления и достаточно тугоплавкие при использовании классических способов. Речь может идти о составах стекла, например, описанных в патенте FR 97/08261 от 1 июля 1997, а именно (в весовых процентах):

SiO2 72-74,3%

Аl203 0-1,6%

Na2O 11,1-13,3%

K2O 0-1,5%

СаО 7,5-10%

МgО 3,5-4,5%

Fе2O3 0,1-1%

или других типичных составах (представленных в весовых процентах):

SiO2 66-72, особенно 68-70%

Аl2O3 0-2%

Fе2O3 0-1%

СаО 15-22%

МgО 0-6, особенно 3-6%

Na2O 4-9, особенно 5-6%

К2О 0-2, особенно 0-1%

SО3 следы

Пример, иллюстрирующий состав этого класса смесей:

SiO2 69%

Аl2O3 1%

Fe2O3 0,1%

CaO 18,9%

МgО 5%

Na2O 5,6%

К2O 0,3%

SО3 следы

Это стекло характеризуется температурой отжига, также называемой точкой деформации, в 590°С (это температура, при которой стекло обладает вязкостью в 1014,5 пуаз (101,45 Па·с)). Оно также характеризуется температурой ликвидуса 1225°С, температурой Т(lоg2) в 1431°С и температурой Т(lоg3, 5) в 1140°С [величины Т log(2) Т log(3, 5) соответствуют температурам, при которых вязкость стекла в пуазах достигает соответственно значений log2 или lоg3, 5]. Оно обладает свойствами огнеупорного стекла с повышенной точкой размягчения более 800°С и такими свойствами, что за счет своей высокой точки деформации может применяться в качестве плазменных экранов.

- Выгодные при производстве стекла с высоким содержанием кремнезема обладают сравнительно низкой плотностью, причем интервал содержания компонентов, выражаемый в весовых долях, составляет:

SiO2 72-80%

СаО+МgО+ВаО 0,3-14%

Na2O 11-17%

окислы щелочных металлов 11-18,5%

Аl2O3 0,2-2%

В2O3 0-2%

Fе2O3 0-3%

SО3 возможны следы

Кокс 0-600 частиц на миллион

и возможно присутствие окрашивающих окислов: окислы Ni, Cr, Со...). (Особенностью этих стекол является их высокая вязкость).

Пример состава этого семейства стекол:

SiO2 76,4%

Fе2O3 0,1%

Аl2O3 0,1%

СаО 7,6%

МgО 5%

Na2O 10%

К2O 0,3%

Плотность такого стекла равна примерно 2,46 (сравнить с плотностью 2,52 кремнеземо-содо-кальциевого стекла типа "Planilux", продаваемого предприятием "Saint-Gobain Vitrage").

- Ранее указывалось, что с помощью способа, предлагаемого в изобретении, можно получить восстановленные стекла с высоким значением редокс-параметра, содержания железа и с низким содержанием сульфата, что позволяет изготавливать цветные стекла с остаточным голубым оттенком.

- С помощью способа, изложенного в изобретении, также можно изготавливать стекла с нулевым или практически нулевым содержанием окислов щелочных металлов типа Na2О, особенно, если речь идет об изготовлении термостойких стекол или носителей, используемых в производстве электронных компонентов. С составом таких стекол можно ознакомиться в патентах ЕР-526272 и ЕР-576362.

Кроме того, с помощью способа, изложенного в настоящем изобретении, можно изготавливать стекла с низким содержанием МgО, которые описаны в патентах ЕР-688741 и WO 96/00194.

Первый вариант реализации изобретения представлен на фиг.1: канал 1 позволяет одновременно подавать стекломассу в камеру для плавки 2 через верх 3 и удалять продукты сгорания. Эти продукты нагревают стекломассу и таким образом используется тепловая энергия.

Материалы, которые можно вводить через верх ванны 7, включают в себя прежде всего кремнезем, который можно предварительно нагревать без уменьшения массы. Остальные первичные компоненты подаются, по меньшей мере, через отверстие 1', расположенное на уровне ванны для стекла 7, например, через отверстие, оборудованное шнеком. Здесь показано только одно отверстие для подачи, расположенное ближе к верху по отношению к общей высоте ванны для стекла В - приблизительно на высоте в 2/3 от этой высоты на передней стенке камеры.

На практике в стенках (на передней или на боковых стенках) на этой же высоте или на другой может быть предусмотрено несколько отверстий для подачи, например, как на верхней по высоте В половине, так и в нижней по высоте В половине, например, это может быть на уровне от 1/3 до 2/3 этой высоты. На практике непосредственная подача в ванну для стекла позволяет существенно снизить распыление (разброс твердых частиц) над ванной. Кроме того, в зависимости от конфигурации ванны она позволяет направлять материалы туда, где перемешивание за счет конвекции происходит наиболее интенсивно, и/или учитывать то, что эти материалы остаются в камере 2, по меньшей мере, определенный промежуток времени перед тем, как попасть в зону осветления.

На дне 4 камеры установлен ряд горелок 5, которые проходят сквозь него и располагаются в камере для плавки на небольшой высоте. Желательно, чтобы горелки 5 были оборудованы не показанными на чертеже устройствами для охлаждения типа водных радиаторов. При работе горелки 5 в зоне 6 образуются продукты сгорания, которые вблизи них в стекломассе в процессе ее плавления создают конвекционные потоки. Такое перемешивание приводит к образованию массы с пузырьками, которая распространяет тепло по всей ванне 7. Плавление происходит, в основном, при температуре 1350°С, например, если речь идет о стандартном стекле из смеси кремнезема, соды и кальцитов.

Стенки камеры 2, находящиеся в контакте с ванной для стекла 7, в настоящем случае покрыты огнеупорами с охлаждением с внешней стороны с помощью системы охлаждения типа водяных радиаторов (не показанных на фиг.). Как вариант эта система охлаждения с металлическими стенками находится в контакте с огнеупорными материалами, но с нижней стороны и, следовательно, в контакте с расплавленным стеклом. В обоих этих вариантах достигается эффект увеличения срока службы огнеупоров при поверхностном охлаждении стекла вблизи стенок из огнеупоров.

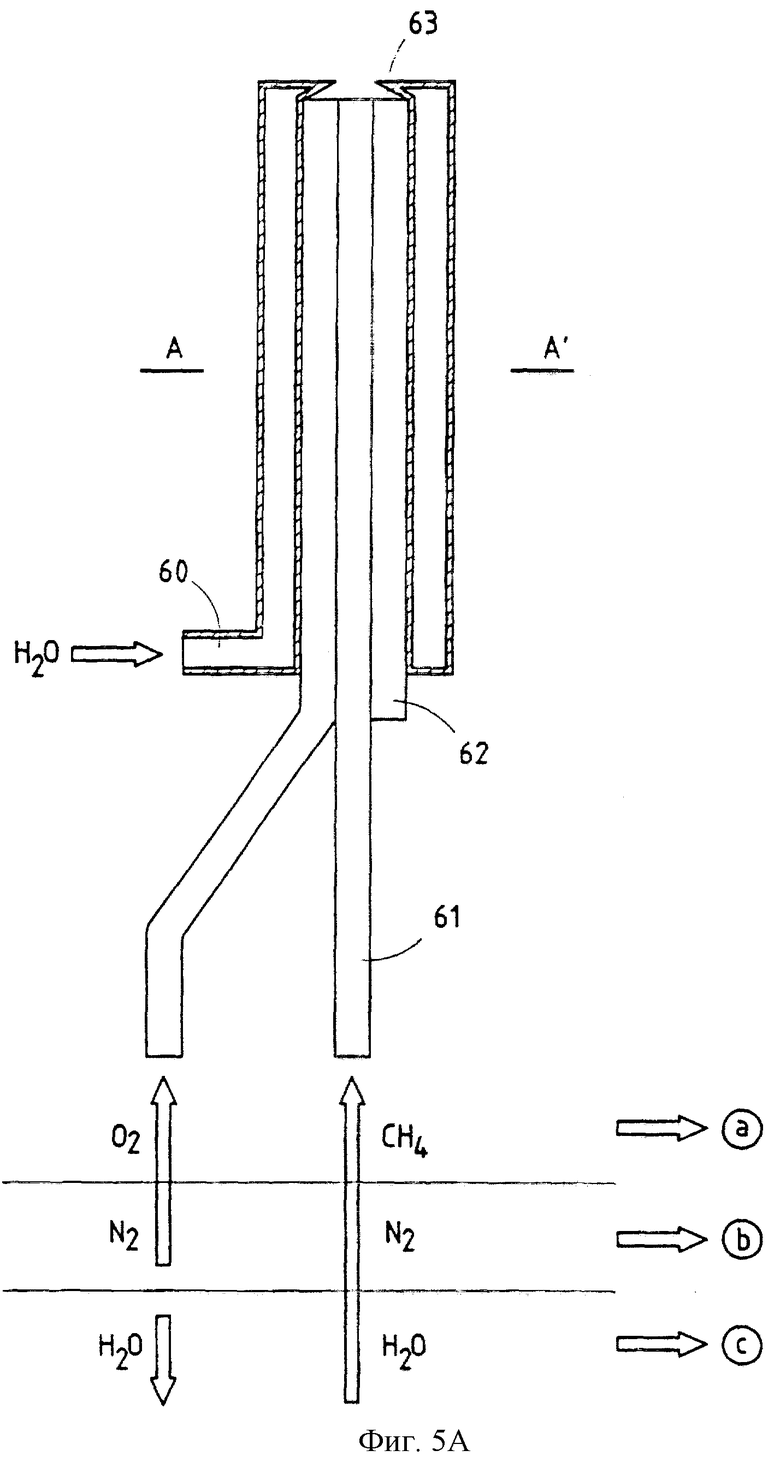

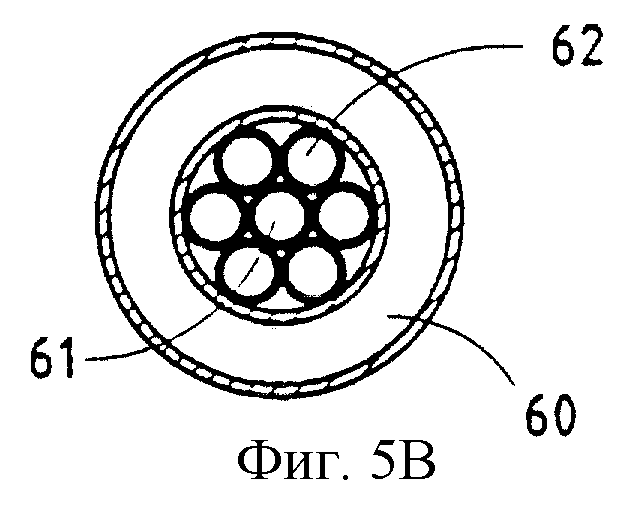

Работа горелок 5 приспособлена для положения в погруженном состоянии, что очень схематично изображено на фиг.5. На фиг.5а дан продольный разрез горелки 5, а на фиг.5b показан поперечный разрез на уровне плоскости АА', показанный на фиг.5а. Горелка окружена системой охлаждения 60 типа водного радиатора и снабжена центральной трубкой подачи 61, вокруг которой по окружности расположены боковые трубки подачи 62, причем все эти трубки имеют круглое сечение и они заканчиваются отверстиями к соплу горелки 63.

В обычном рабочем режиме (режим [а]) трубопровод 61 запитывается горючим газом типа природного газа (или другим горючим газом или горючим), а трубопроводы 62 подают окислитель, здесь это, например, кислород, а взаимодействие СН4/О2 обеспечивает процесс горения в ванне для стекла.

При работе в безопасном режиме (режим [b]), то есть когда процесс горения требуется приостановить на уровне горелки, но без риска образования стекла на ней, через трубопровод 61 и/или трубопроводы 62 подается азот.

При работе, предусматривающей возможность замены одной горелки на другую (режим [с]), в трубопровод 61 подается вода, которая в самой горелке или на ее выходе мгновенно испаряется, и пар образует над горелкой свод из охлажденного стекла; при этом работа горелки прекращается и для замены остается достаточно времени до того, как этот "свод" разрушился. Поданная в горелку вода, хотя бы частично, собирается в горелке в трубопроводах 62 (трубопроводы 61 и 62 в этом режиме могут меняться ролями). Кроме того, вода может быть заменена на другой жидкий хладагент, способный подобным же образом фиксировать стекло.

Горелка и различные режимы ее работы, описанные выше, являются объектом изобретения независимо от общих операций по плавке и осветлению, проводимых в установке по производству стекла.

Расплавленная стеклянная масса с пузырьками, полученная с помощью погруженных горелок, удаляется из нижней части через канал 8, оборудованный по необходимости устройствами для регулировки расхода типа пуансона, не показанного на чертеже. С его помощью контролируется скорость подачи стекла с пузырьками в отсек для статического осветления. Этот отсек представлен в виде канала 9, образованного желобом 10 и сводом 11. Он оборудован кислородной горелкой 12. Стекломасса вытекает через канал без образования обратного течения с высотой слоя Н от 5 до 10 см. Эта высота регулируется таким образом, чтобы в канале 9 формировалось необходимое ламинарное течение с учетом плотности, образованной при плавлении в камере для плавки стекломассы и в канале 9, а также высоты в ванне 11 и 12 в этих двух зонах. Для получения требуемого тонкого слоя в данном случае необходимо обеспечить более высокий уровень донца 10 канала 9 по отношению к высоте донца 4 камеры 2.

На выходе канала 9 расположена регулируемая по высоте перегородка 13, погружаемая в ванну с расплавленной стекломассой, что позволяет варьировать расход стекла на выходе; подвергнутое осветлению стекло изливается в конце канала 9 и попадает в устройства для формовки, например, в настоящем случае - это корпус ванны поплавкового типа. В результате в установке достигается осветление стекла в тонком слое, что укорачивает длину перемещения пузырьков к поверхности (причем их скорость тем больше, чем они сами по себе крупнее, например более 200 мкм) и препятствует при сформированном ламинарном характере течения их повторному погружению в процессе перехода в ванну.

На фиг.2 и 3 представлен второй вариант реализации изобретения.

Основное отличие от варианта, представленного на фиг.1, состоит в конструкции термозащиты стенок из огнеупорных материалов камеры 2. В этом варианте в ванну для стекла погружена защита из термостойкого металла, представляющая собой тонкую стенку 40 из молибдена, имеющую форму, повторяющую форму полости камеры для плавки и удерживаемую на расстоянии от одного до нескольких мм от стенки из огнеупорных материалов с использованием распорок соответствующей формы и/или подвешенную в ванне для стекла на стенках из огнеупорных материалов, расположенных над ванной, или за счет закрепления на своде.

Каждая из пластин стенки 40 снабжена отверстиями как в горизонтальной части, дублирующей донце 4 для пропускания сквозь них горелок 5, так и во всех боковых стенках при равномерном их распределении; наличие таких отверстий не препятствует контакту огнеупорных материалов с расплавленным стеклом, зато такая конструкция механически препятствует возникновению конвективных потоков в стекле вблизи огнеупорных материалов и замедляет их износ. Отверстия 41 в защитных стенках 40 за исключением части, защищающей донце, имеют, как правило, цилиндрическую форму и они имеют разные размеры; отверстия 42 на стороне против донца должны, по крайней мере, иметь такие размеры, чтобы сквозь них проходили горелки 5. Защитная стенка 40 также должна иметь целый ряд отверстий (43) на задней поперечной стенке камеры с тем, чтобы стекло могло выходить через канал 20а. То же самое выполняется в зоне 1' подачи первичных материалов; кроме того, в конструкции должно соблюдаться определенное соответствие между положением отверстий в стенках из огнеупорных материалов и в защите из молибдена.

Эта защита из Мо (молибденовая подложка) сама по себе представляет предмет изобретения, особенно в совокупности с камерой для плавки с использованием погруженных горелок независимо от того, как выполняется в дальнейшем и выполняется ли вообще осветление. (То же относится и к конструкции охлаждения с внешней стороны установки или охлаждения огнеупорных материалов со стороны стекла, изображенной на предыдущем чертеже).

Другим отличием от конструкции на фиг.1 является то, как стекло выходит из камеры для плавки. В случае, изображенном на фиг.2, стекло выходит несколько выше с использованием устройства для подачи 20, состоящего из первой, горизонтально расположенной части 20(а), второй вертикальной части 20(b) и третьей горизонтальной части 20(с), которые запитывают центрифугу 21. В другом варианте расплавленное стекло выходит из камеры для плавки в верхней части, например, с помощью погруженной горловины, как это широко применяется в данной области техники.

На фиг.3 показана горизонтальная часть 20(с) канала подачи расплавленного стекла с пузырьками 20, выведенного из камеры для плавки 2, и этот канал обеспечивает подачу стекла в центрифугу 21 через участок трубопровода 20'. В центрифуге 21 имеется верхняя часть 22, расположенная между горловиной 35 для подачи в нее стекла для осветления и металлической пластиной 24, и нижняя часть 30, расположенная под металлической пластиной 24. На чертеже не показаны устройства, служащие для контроля расхода стекла, подаваемого в центрифугу. Стекло, подаваемое в центрифугу через горловину 35, задерживается металлической пластиной 24, которая совместно с верхней частью перегородки 34, описываемой ниже, образует подобие "корзины" коллектора. Стекло под действием центробежной силы стремится подняться вверх в зоне 26, а затем пройти над перегородкой 34; в результате оно перетекает из зоны 26 в зону 30 в виде тонкого слоя, ограниченного с одной стороны внутренней стенкой 33 центрифуги 21 и перегородкой 34, расположенной с другой стороны в полости центрифуги. Внутренняя стенка 33 имеет цилиндрическую форму с радиусом R0, в то время как перегородка 34 имеет зону цилиндрической формы 34 (а) радиуса R1, закрытую снизу в зоне 34 (b). Перегородка 34, как и пластина 24, оборудована не показанными на фиг.3 устройствами для центровки. На схеме пунктиром показан профиль параболической формы, который приняло бы стекло под действием центробежной силы, если бы в конструкции отсутствовала перегородка 34.

Перегородка 34 и пластина 24 или хотя бы их части, полностью погруженные в стекло, могут быть выполнены из молибдена.

Внешняя обшивка внутренней стенки 33 корпуса центрифуги 21 может состоять из деталей 32 из огнеупорных материалов, получаемых электроплавкой, облицованных термоизоляцией 31, установленной так, чтобы не оказаться разрушенным под действием центробежной силы. В конструкции предусмотрена канавка или прорезь 28 кольцевой формы вокруг внутренней части 30 (она может иметь разрывы), которая позволяет улавливать все твердотельные частицы с плотностью, превышающей плотность стекла, типа огнеупорных включений. В процессе осветления с использованием центрифуги более плотные, чем стекло, твердые частицы отбрасываются к стенкам и улавливаются в прорези 28, которую они не в состоянии покинуть. Напротив, пузырьки за счет центростремительного эффекта устремляются во внутреннюю часть центрифуги и лопаются у перегородки 34. В итоге осветленное стекло выходит из нижней части 30 и через канал попадает в приемное устройство в виде, близком по форме к воронке 29. В стандартных условиях работы в установке нет необходимости использовать устройства для подогрева стекла; частота вращения может быть порядка 700 оборотов в минуту, а высота h центрифуги может составлять от 1 до 3 метров.

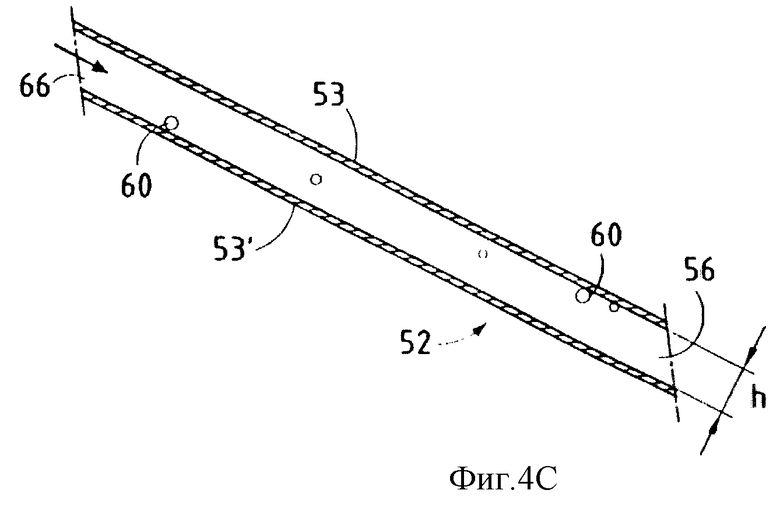

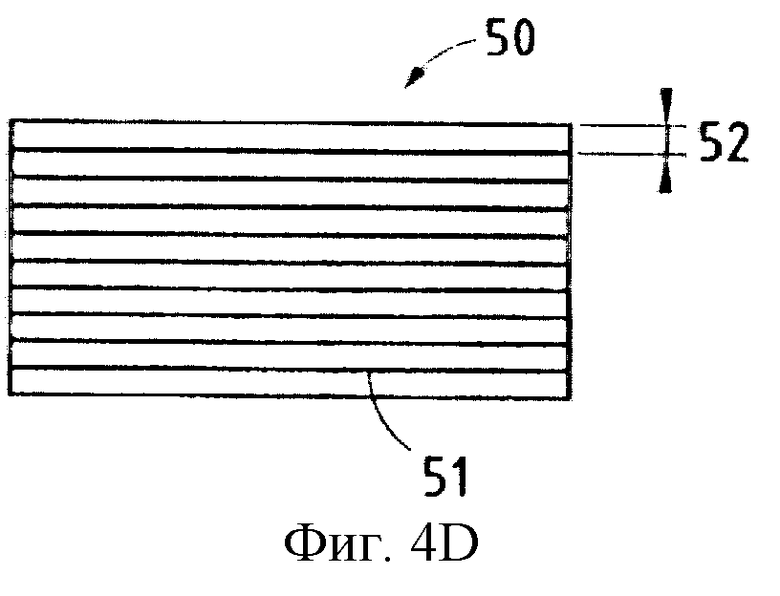

Третий вариант реализации устройства показан на фиг.4, где изображена камера для плавки 2, идентичная изображению на фиг.1, но в более схематичном виде и система осветления во многих тонких слоях. Здесь речь идет о плавке и осветлении в одной камере для плавки, где стекло удаляется к каналу 8 через выходное отверстие 8' в нижней части для его подачи непосредственно в формовочные устройства, в частности, для изготовления нитей стекловаты или изготовления бутылок, флаконов (система осветления также может располагаться в отсеке на выходе). Принцип такой системы осветления заключается в следующем: используются трубчатые элементы 50 из молибдена (или платины), прямоугольная форма поперечного сечения которых показана на фиг.4d. Эти каналы разделены в продольном направлении стенками 51, что образует систему "пластин" 52 небольшой толщины, открытых на торцах (например, от 5 до 30 пластин). Эти элементы погружаются в ванну со стекломассой в процессе ее плавления (здесь и ниже она будет обозначаться как "ванна со стеклом"), как это показано на фиг.4а (вид камеры для плавки в продольном разрезе) и 4b (вид этой же камеры сверху). Два трубопровода 50 прикреплены к боковым стенкам камеры, например, они фиксируются на стенках, опираясь на наклонные опоры из огнеупорного материала так, чтобы образовать наклон с углом α по отношению к плоскости донца 4, или, если оси Y образуют с продольной осью Х печи указанный угол α.

Эти два трубопровода 50 легко устанавливаются, так как их несложно прикрепить к стенкам печи и они находятся на значительном удалении от горелок. Такое расположение позволяет защитить молибден от интенсивного нагрева, возможного вблизи от горелок. Кроме того, желательно, чтобы эти трубопроводы были бы полностью погружены с тем, чтобы не происходило их окисления на воздухе, или над ванной со стеклом необходимо создавать атмосферу без окислителей (например, атмосферу из N2). Выход трубопроводов 50 оканчивается трубопроводом-коллектором 55, соединенным с выпускным отверстием 8 камеры.

Осветление происходит следующим образом: стекло, подвергаемое обработке, поступает в отверстия труб 50 в их верхней части 53, затем оно стекает в виде слоев 52 за счет действия силы тяжести вниз, как это изображено на фиг.4с, где в качестве примера показан характерный слой 52. В таких слоях 52 скорость перемещения стекла максимальна в центре слоя и она значительно ниже в зонах ограничивающих его стенок 53, 53'. Пузырьки 60, поднимаясь, быстро достигают верхней стенки 53 слоя 52, покидая поток стекающего вниз стекла, и это отмечено стрелкой на фиг.4с. За счет подъема они всегда перемещаются ко входу 66 трубы 50, двигаясь против потока стекла, в то время как стекло, освободившись от пузырьков, поступает к нижней части 56 этого слоя 52 и сразу удаляется через коллектор 55 из камеры для плавки.

Эффективность работы установки тем выше, чем меньше высота h каждого слоя 52, а его поверхность больше. Она особенно эффективна в сочетании с плавкой с использованием погруженных горелок, которые способствуют образованию пузырьков сравнительно большого диаметра, пузырьков, стремящихся быстро покинуть расплав. В зависимости от размеров удаляемых пузырьков, тяги в камере для плавки, вязкости стекла можно рассчитать число, высоту, активную поверхность этих слоев, в частности, выбрав подходящую длину слоев и угол наклона, учитывая длину камеры для плавки (или отсека, следующего за камерой, где установлены приспособления). В качестве примера для камеры для плавки, производящей в день 200 тонн стекла, для удаления всех пузырьков диаметром более 250 мкм необходимы трубы 50 с размерами 400×520×6550 мм3, образующие каждая 20 слоев при длине печи порядка 6000 мм.

Вариантом этого способа реализации является расположение элементов со слоями в отсеке после камеры.

Во всех случаях (осветление в статических условиях или при центрифугировании) очевидно, что возможно компактное расположение используемых в настоящее время устройств для плавки/осветления. Имеет смысл добавлять в стекломассу агенты, способствующие проведению осветления, роль которых была описана выше, в частности кокс с малым размером зерна, сульфат, нитрат, фтор или хлор. (Как в отсеке для плавки, так и в отсеке для осветления можно заменить молибден на платину).

Необходимо подчеркнуть, что если комбинация плавки с помощью погруженных горелок с осветлением в тонких слоях является очень перспективным процессом, то изобретение распространяется на оба элемента процесса, рассматриваемые отдельно. Можно с успехом использовать вариант плавки с помощью погруженных горелок в сочетании с обычным процессом осветления и, наоборот, использовать осветление в тонких слоях после плавки с традиционным нагревом, не выходя за рамки настоящего изобретения, даже если при этом не будет достигнут совместный эффект, подчеркнутый выше.

Также можно отметить, что с успехом может быть использован вариант плавки с применением погруженных горелок, когда совсем не используется осветление в обычном смысле этого термина. Это может быть случай изготовления нитей, когда рассматривается возможность запитки машин для изготовления нитей с использованием внутреннего центрифугирования непосредственно стеклом с пузырьками, полученным с применением погруженных горелок, причем центрифугирование, необходимое по технологии изготовления нитей, обеспечивает одновременно и осветление стекла. Также может быть рассмотрен непосредственный способ сплавления, разделения на слои или формования стекла с пузырьками, выходящего после плавки, с целью получения стекла с пузырьками, используемого как изоляционный материал, например, в строительстве.

Этот же способ плавки может быть использован для повторной утилизации композитных материалов стекло/металл, как это было описано выше, либо для производства полезного стекла, либо для получения стеклянного боя для загрузки традиционной печи для изготовления стекла (особенно с учетом пропорций этих композитных материалов по отношению к остальной обычной стекломассе).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВАРКИ И ОЧИСТКИ СТЕКЛООБРАЗУЮЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2233806C2 |

| СПОСОБ ВАРКИ СТЕКЛОМАССЫ И СТЕКЛОВАРЕННАЯ ПЕЧЬ С БАРБОТИРОВАНИЕМ СЛОЯ СТЕКЛОМАССЫ | 2011 |

|

RU2473474C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛА | 2006 |

|

RU2423324C2 |

| Стекловаренная печь с барботированием слоя стекломассы | 2015 |

|

RU2610943C1 |

| Способ непрерывной плавки в барботажном слое силикатных материалов для получения теплоизоляционного волокна и устройство для его осуществления | 2017 |

|

RU2663235C1 |

| СПОСОБ ПЛАВЛЕНИЯ СТЕКЛООБРАЗУЮЩЕГО МАТЕРИАЛА В СТЕКЛОПЛАВИЛЬНОЙ ПЕЧИ И КИСЛОРОДОТОПЛИВНАЯ ГОРЕЛКА | 2002 |

|

RU2288193C2 |

| Способ и печь для варки или плавки стекла во взвешенном состоянии | 1938 |

|

SU56416A1 |

| РЕГУЛИРОВАНИЕ ЦИРКУЛЯЦИИ ГАЗА В СТЕКЛОВАРЕННОЙ ПЕЧИ | 2012 |

|

RU2612758C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА В СТЕКЛОВАРЕННОЙ ПЕЧИ И ГОРЕЛКА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИСПОЛЬЗОВАНИЯ В УКАЗАННОЙ ПЕЧИ | 2002 |

|

RU2301201C2 |

| Шахтная печь для плавки камня | 1934 |

|

SU45839A1 |

Изобретение относится к способу и устройству для плавки и осветления стекломассы. Технический результат изобретения – усовершенствование процесса плавки и осветления, использование более компактных установок, снижение энергетических затрат и повышение выхода стекла. В способе плавки и осветления стекломассы вся или часть тепловой энергии, необходимой для плавки указанной стекломассы, получается при сгорании ископаемого топлива с использованием, по меньшей мере, одного окислителя, причем указанное топливо или газообразные продукты, образующиеся при сгорании, направляются в объем стекломассы под ее поверхность. Осветление стекломассы выполняют в тонком слое не более 15 см в виде вспененной массы плотностью от 0,5 до 2 г/см3. Устройство для осветления представляет собой статический отсек, включающий канал для вытекания, состоящий из желоба и свода, причем устройства, ограничивающие расплавленную стекломассу в этом канале в виде тонкого слоя, выбирают с соотношением средней высоты к средней ширине указанного канала меньше 1. Осветление также могут осуществлять при центрифугировании в устройстве, выполненном с возможностью вращения. Внутренние стенки его имеют цилиндрическую форму и в своей полости оно содержит перегородку, заставляющую стекломассу вытекать между внутренними стенками устройства и указанной перегородкой. Среднее расстояние между стенкой и перегородкой задается соотношением их радиусов, равным, по меньшей мере, 0,8. 3 н. и 36 з.п. ф-лы, 5 ил.

устройства, ограничивающие расплавленную стекломассу так, чтобы она поступала на осветление в виде тонкого слоя, причем эти устройства входят в состав самой камеры для плавки или в состав, по меньшей мере, отсека для осветления после этой камеры, и отсек (отсеки) для осветления является статическим устройством и включает в себя канал для вытекания, состоящий из желоба и свода, причем устройства, ограничивающие расплавленную стекломассу в этом канале в виде тонкого слоя при ламинарном характере течения, в частности, при толщине слоя менее 15 см, выбирают с отношением средней высоты к средней ширине указанного канала, меньшим 1, в частности, меньшим 0,5.

| КОЗЬМИН М.И | |||

| и др | |||

| Испытание опытной печи с сжиганием газа в стекломассе и осветлением в тонком слое | |||

| Стекло и керамика | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Способ варки стекла | 1988 |

|

SU1567527A1 |

| JP 61048438 A, 10.03.1986 | |||

| US 4919697 A, 24.04.1990 | |||

| US 3938981 A, 17.02.1976 | |||

| US 3260587 A, 12.07.1966 | |||

| Устройство для измерения удлинения и длины втулочно-роликовых цепей | 1987 |

|

SU1490426A1 |

| US 4545800 A, 08.10.1985 | |||

| ЗАЙЦЕВ Ю.С | |||

| и др | |||

| Испарительное охлаждение стен стекловаренных печей | |||

| - Харьков: изд | |||

| “Основа” при Харьковском государственном университете, 1993, с.13, 14. | |||

Авторы

Даты

2005-02-20—Публикация

1999-01-22—Подача