В известных до сего времени пламенных стекловаренных печах передача тепла к стекломассе происходит от пламенных газов, стен и свода, а иногда частично -и через стенку горшка. Температура печной кладки и горшков в обычных Горшковых печах выше температуры стекломассы; температура же брусьев бассейна ванных печей близка к температуре стекломассы. Одним из основных недостатков существующих печей является недопустимость значительного повышения температуры печной кладки, горшков и брусьев бассейна вследствие обусловливаемого этим их износа, что препятствует повышению температуры в печах и, следовательно, интенсификации, процесса варки стекла.

Другим весьма существенным недостатком является то, что благодаря загрузке шихты непосредственно в бассейн или горшок с расплавленной стекломассой, а также конвекционным гютокам в стекломассе, происходит смешение проваренной стекломассы и непроваренной, что вынуждает подогревать отдельные уже остывшие потоки стекломассы до высокой температуры или же длительно выдер; живать стекломассу при высокой температуре. Это уменьшает производительность стекловаренных печей, вы; зывает необходимость пространствен1 кого разделения отдельных зон и увеличивает габариты печей со всеми вытекаюш,и:ми отсюда последствиями. В конечном. итоге существующие стекловаренные печи имеют низкую производительность, сложны, громоздки и дороги, сильно изнашиваются и работают с низким коэфициентом полезного действия.

Уже предлагалось поэтому производить варку стекла путем подачи шихты ИЛИ фритты в измельченном состоянии сверху в вертикальную : разогреваемую шахту, устанавливаемую над бассейном, благодаря че.му i варка стекла происходит во взвешенI ном состоянии.

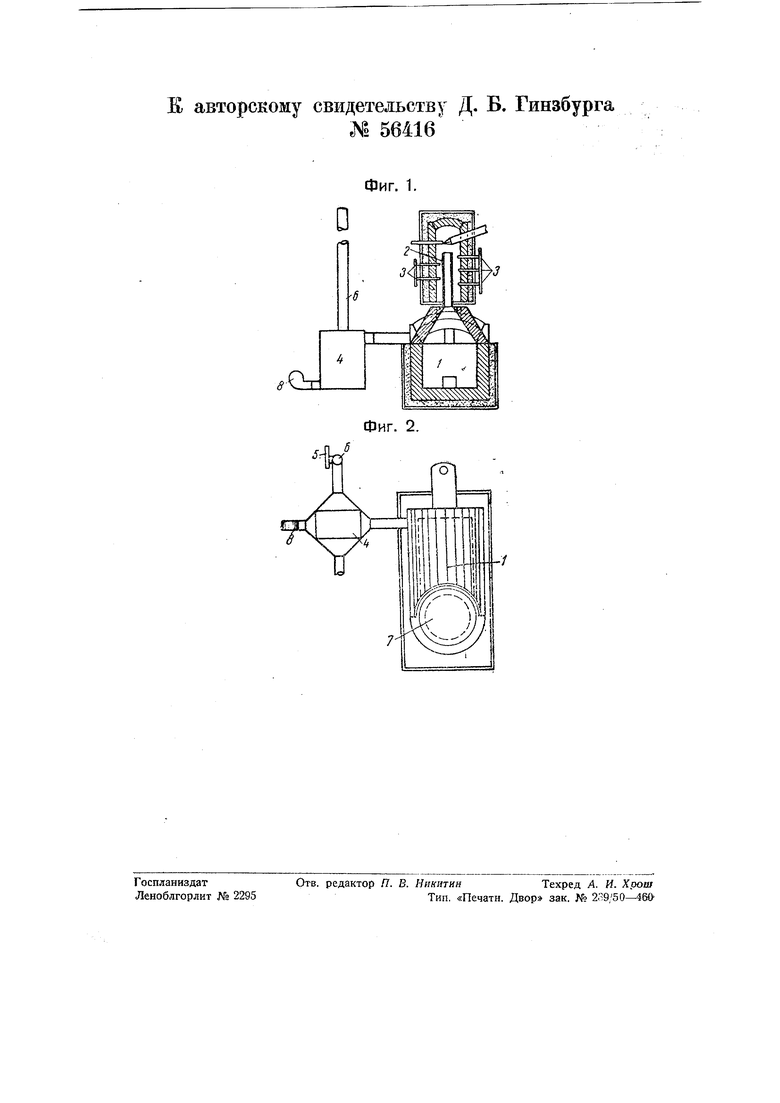

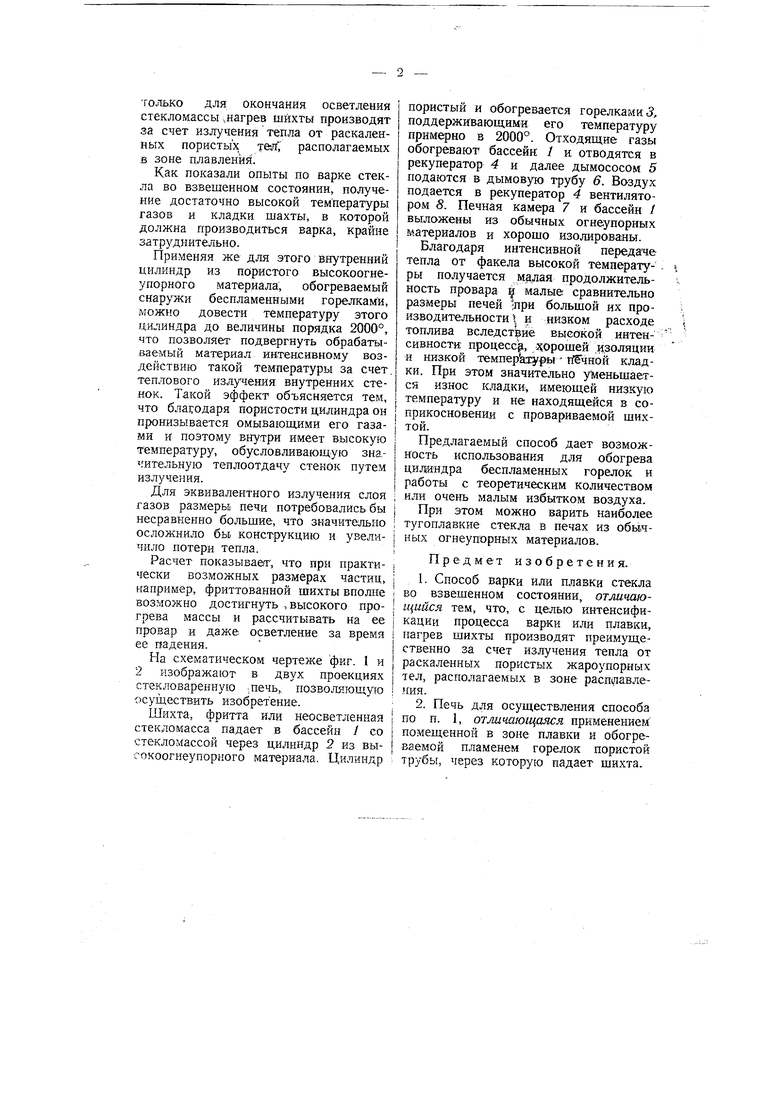

Согласно изобретению шихта или I фритта или же неосветленная стеклоI масса также подается сверху в разогретую до высокой температуры шахту-трубу. Однако, в отличие от этого известного способа, для варки или только для окончания осветления стекломассы .нагрев шихты производят за счет излучения тепла от раскаленных пористых тея, располагаемых в зоне плавления. Как показали опыты по варке стекла во взвешенном состоянии, получение достаточно высокой температуры газов и кладки шахты, в которой должна производиться варка, крайне затруднительно. Применяя же для этого внутренний цилиндр из пористого высокоогнеупорного материала, обогреваемый снаружи беспламенными горелками, можно довести температуру этого цилиндра до величины порядка 2000°, что позволяет подвергнуть обрабатываемый материал, интенсивному воздействию такой температуры за счет. теплового излучения внутренних стенок. Такой эффект объясняется тем, что бла1:одаря пористости цилиндра он пронизывается омывающими его газами и поэтому в.нутри имеет высокую температуру, обусловливающую значительную теплоотдачу стенок путем излучения. Для эквивалентного излучения слоя газов размеры печи потребовались бы несравненно большие, что значительно осложнило бы конструкцию и увеличило потери тепла. Расчет показывает, что при практически возможных размерах частиц, например, фриттованной шихты вполне возможно достигнуть , высокого прогрева массы и рассчитывать на ее провар и даже осветление за время ее падения. На схематическом чертеже фиг. 1 и 2 изображают в двух проекциях стекловаренную ;Печь,, позволяющую осуществить изобретение. Шихта, фритта или неосветленная стекломасса падает в бассейн / со стекломассой через цилиндр 2 из высокоогнеупорного материала. Цилиндр пористый и обогревается горелками 5, поддерживающими его температуру примерно в 2000°. Отходящие газы обогревают бассейн / и отводятся в рекуператор 4 и далее дымососом 5 подаются в дымовую трубу 6. Воздух подается в рекуператор 4 вентилятором 8. Печная камера 7 и бассейн / выложены из обычных огнеупорных материалов и хорошо изолированы. Благодаря интенсивной передачетепла от факела высокой температу- . ры получается мэ,лая продолжительность провара f малые сравнительно размеры печей ;при большой их производительности I и низком расходе топлива вследствие высокой интенсивности; процесс|1, а;орошей .даоляции и низкой темпер а1у{ ы йёчной кладки. При этом значительно уменьшается износ кладки, имеющей низкую температуру и не находящейся в соприкосновении с провариваемой шихПредлагаемый способ дает возможность использования для обогрева цилиндра беспламенных горелок и работы с теоретическим количеством или очень малым избытком воздуха. При этом можно варить наиболее тугоплавкие стекла в печах из обычных огнеупорных материалов. Предмет изобретения. 1.Способ варки или плавки стекла во взвешенном состоянии, отличающийся тем, что, с целью интенсификации процесса варки или плавки, нагрев шихты производят преимущественно за счет излучения тепла от раскаленных пористых жароупорных тел, располагаемых в зоне расплавле2.Печь для осуществления способа ПО п. I, отличающаяся применением помещенной в зоне плавки и обогреваемой пламенем горелок пористой трубы, через которую падает шихта.

Е авторскому свидетельству Д, Б. Гинзбурга

eNo 56416

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОПЛАВИЛЬНАЯ УСТАНОВКА | 1933 |

|

SU33653A1 |

| Ванная печь для варки стекла и тому подобных материалов | 1939 |

|

SU57852A1 |

| Ванная стекловаренная печь | 1948 |

|

SU78278A1 |

| Способ варки стекла | 1981 |

|

SU1004270A1 |

| Стекловаренная ванная печь | 1986 |

|

SU1411299A1 |

| Устройство шахтной печи для варки распыленной шихты из предварительно подвергнутого спеканию стеклодельного материала | 1933 |

|

SU38270A1 |

| Стекловаренная ванная рекуперативная или регенеративная печь | 1950 |

|

SU90825A1 |

| Ванная стекловаренная печь | 1980 |

|

SU910534A1 |

| Ванная стекловаренная печь | 1976 |

|

SU655660A1 |

| Ванная стекловаренная печь | 1981 |

|

SU952774A1 |

Авторы

Даты

1940-01-01—Публикация

1938-02-10—Подача