Изобретение относится к области производства стекломассы в непрерывном режиме для последующего изготовления изделий из стекла и может быть использовано в стекольной промышленности.

Известно устройство для плавки и осветления стекломассы (патент Российской Федерации №2246454, опубликован 20.02.2005), которое содержит по меньшей мере одну камеру для плавки, оборудованную горелками, запитываемыми природным газом и окислителем, например воздухом или кислородом. При этом горелки располагают таким образом, чтобы направлять газы, образующиеся при сгорании, в объем стекломассы ниже уровня стекла, загруженного в плавильную камеру. В известном устройстве обеспечивают поступление расплавленной стекломассы на осветление в виде "тонкого слоя". Камера для осветления представляет собой статический блок, содержащий канал для вытекания, выполненный в виде желоба и свода.

К недостаткам этого изобретения относится установка горелок внутри или снаружи плавильной камеры, что не позволяет регулировать процесс сжигания топлива, а следовательно, обеспечивать необходимую температуру продуктов сгорания и их химический состав, что в конечном счете определяет качество выпускаемой стекломассы.

Известны способ плавки и осветления стекломассы и печь для ее осуществления (патент Франции №2888577, опубликован 19.01.2007). Печь по указанному патенту содержит корпус, имеющий боковые стены, свод, фронтальную стену и по меньшей мере одну воздушную форсунку в сочетании с по меньшей мере одной форсункой для жидкого или газообразного топлива. По меньшей мере одна из указанных форсунок находится в боковых стенах, в своде или в фронтальной стене. В печи осуществляют нагнетание воздуха и газообразного или жидкого топлива через форсунки, а каждый факел пламени создают только в непосредственной близости от зоны, где порошковая шихта покрывает стекломассу.

Одним из существенных недостатков известных способа и устройства является перерасход топлива и невозможность управлять процессом горения из-за того, что процесс сжигания топлива осуществляют в режиме погружного горения.

Наиболее близким аналогом к заявляемому изобретению, выбранному в качестве прототипа, является изобретение «Способ варки стекломассы и стекловаренная печь с барботированием слоя стекломассы» по патенту Российской федерации №2473474 (опубликован 27.01.2013).

Известная по указанному патенту печь для варки стекломассы в печи с барботированием слоя стекломассы выполнена в виде ограниченного стенами рабочего пространства прямоугольной формы, разделенного на первую плавильную камеру прямоугольной формы, в нижней части которой на наружной стороне ее боковых стенок горизонтально расположены фурмы для подачи в слой стекломассы продуктов сгорания топлива и пылевидной фракции шихты, к каждой из которых сее наружной стороны прикреплена камера сгорания топлива, стены первой камеры выполнены в виде металлических трубчатых кессонов с принудительным охлаждением и огнеупорной защитной набивкой на рабочей стороне, вторую камеру -камеру осветления и студки, расположенную под первой камерой, а третья камера, представляющая собой копильник, примыкает снаружи к одной из торцевых стен первой камеры, при этом камера осветления и студки соединена с копильникомперетоком, расположенным в придонной части печи, копильник оборудован блоком выпуска стекломассы, а стены упомянутых камер выполнены из огнеупоров, над плавильной камерой расположена сообщающаяся с ней четвертая камера - камера охлаждения и первичной очистки отходящих газов, при этом стены четвертой камеры состоят из металлических трубчатых кессонов с принудительным охлаждением и огнеупорной набивкой на рабочей стороне, металлические трубчатые кессоны четвертой камеры, составляющие ее потолок и торцевую стену, обращенную к копильнику, объединены в радиационный воздухоподогреватель, входной коллектор которого соединен с устройством подачи воздуха, а выходной коллектор - с воздуховодами смесителей камер сгорания топлива, снаружи рабочего пространства печи со стороны четвертой камеры установлен котел-утилизатор, соединенный с выходом этой камеры, на торцевой стене четвертой камеры, противоположной копильнику, установлено устройство загрузки крупных фракций шихты в плавильную камеру, оборудованное наклонным склизом, выполненным в виде металлической принудительно охлаждаемой конструкции с огнеупорной набивкой на рабочей стороне.

Известная по прототипу печь позволяет увеличить по сравнению с ранее известными печами производительность печи и стабилизировать физические свойства стекломассы за счет интенсификации процессов, обусловленных особенностями протекания процессов в барботажном слое.

Вместе с тем, известная печь не позволяет достичь обеспечения оптимальных режимов протекания процессов в плавильной камере и в камере осветления и студки, результатом чего является недостаточная стабилизация химических и физических свойств стекломассы.

Заявляемое изобретение направлено на устранение причин, обусловливающих упомянутые недостатки известной стекловаренной печи.

Техническим результатом изобретения является повышение производительности печи, безопасности ее работы и однородности физико-химических свойств стекломассы на выходе из печи за счет мер, направленных на более эффективное перемешивание слоя стекломассы в плавильной камере и обеспечение необходимой глубины подфурменной зоны, в которой происходит стадия осветления стекломассы и стабилизируются ее физико-химические свойства.

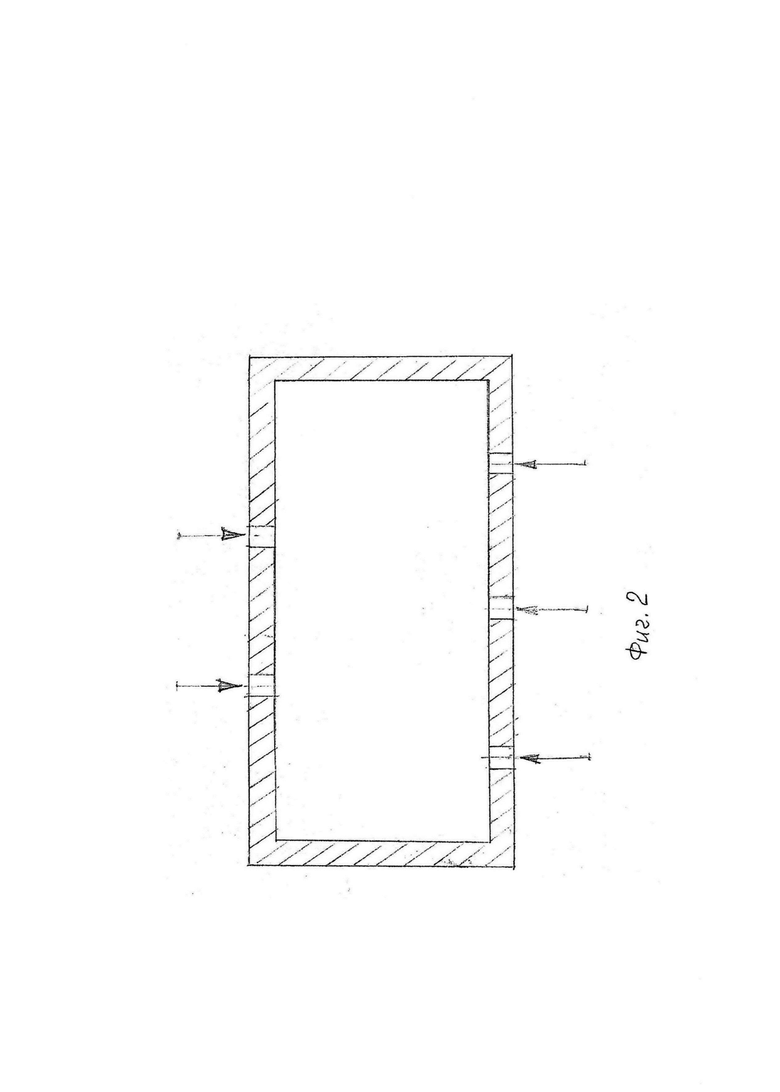

Указанный технический результат достигается тем, что в стекловаренной печи с барботированием слоя стекломассы, содержащей корпус, состоящий из плавильной камеры прямоугольного сечения с размещенными на ее боковых стенах в нижней части фурмами для подачи в слой стекломассы продуктов сгорания топлива и пылевидной фракции шихты, каждая из которых соединена с соответствующей ей камерой сгорания топлива, установленной с наружной стороны плавильной камеры, и трех камер - камеры осветления и студки, размещенной под плавильной камерой, копильника, примыкающего к торцевой стене плавильной камеры и оборудованного блоком выпуска стекломассы, и камеры охлаждения и первичной очистки отходящих газов, при этом камера осветления и студки соединена с копильником посредством перетока, а камера охлаждения и первичной очистки отходящих газов размещена над плавильной камерой и снабжена установленным в ее торцевой стенке загрузочным устройством для загрузки крупных фракций шихты в плавильную камеру, оборудованным наклонным склизом, выполненным в виде металлической принудительно охлаждаемой конструкции с огнеупорной набивкой на рабочей стороне, причем стены плавильной камеры и камеры охлаждения и первичной очистки отходящих газов выполнены кессонированными с принудительным охлаждением и огнеупорной защитной набивкой на рабочей стороне, стены камеры осветления и копильника выполнены огнеупорными, а металлические трубчатые кессоны камеры охлаждения и первичной очистки отходящих газов, составляющие ее потолок и торцевую стену, обращенную к противоположному торцу плавильной камеры, объединены в радиационный воздухоподогреватель, входной коллектор которого соединен с устройством подачи воздуха, а выходной коллектор - с воздуховодами смесителей камер сгорания топлива, фурмы с камерами сгорания размещены на противоположных боковых стенах плавильной камеры в шахматном порядке, а верхняя кромка перетока, выполненного между камерой осветления и студки и копильником, расположена ниже оси фурменного ряда плавильной камеры на расстоянии 5 диаметров выходного сечения фурмы.

Размещение фурм с камерами сгорания в шахматном порядке на противоположных боковых стенах создает более благоприятные условия для интенсификации процессов перемешивания слоя стекломассы за счет вовлечения в зону барботирования большего объема слоя стекломассы по сравнению с соосным расположением фурм на противоположных стенах или расположением фурм на одной из боковых сторон. Кроме того, шахматное расположение фурм обеспечивает более высокие значения частоты колебаний барботируемого слоя стекломассы в плавильной камере, которые являются более безопасными для корпуса стекловаренной печи.

Размещение верхней кромки перетока, выполненного между камерой осветления и студки и копильником, ниже оси фурменного ряда плавильной камеры на расстоянии 5 диаметров выходного сечения фурмы, позволяет создать в печи необходимый объем камеры осветления и студки, обеспечивающий достижение благоприятных режимов для протекания процессов осветления и студки и, следовательно, стабилизации физико-химических свойств готовой стекломассы за счет завершения протекания процесса осветления в зоне, расположенной ниже 5 диаметров фурмы.

Заявленная конструкция стекловаренной печи по сравнению с известными печами обеспечивает более высокие технико-экономические показатели печи в связи с тем, что в большей степени использует преимущества барботажного процесса за счет его принципиальных отличий от прототипа - подачи в слой стекломассы продуктов сгорания природного газа через фурмы, расположенные на противоположных боковых стенах в шахматном порядке,

Принципиальным преимуществом процессов в барботажном слое, обеспечивающим высокие технико-экономические показатели, являются предельные значения объемной тепловой нагрузки и интенсивности конвективного теплообмена, максимально развитая межфазная поверхность в системе «шихта-стекломасса». В сочетании с большой межфазной поверхностью это определяет высокую удельную производительность печи с барботажным слоем по перерабатываемому сырью.

Высокая температура слоя стекломассы и интенсивное барботирование газов сквозь него создают благоприятные условия для растворения тугоплавких составляющих шихты. В связи с обеспечением интенсивного перемешивания расплава быстрее достигается выравнивание его химического состава.

Боковая подача продуктов сгорания природного газа в слой стекломассы создает возможность наиболее полного использования механической энергии струи, часть которой расходуется на пневматическое перемешивание расплавленной массы. Кроме того, становится возможной создание подфурменной зоны такого объема, в котором интенсивно протекают процессы осветления стекломассы и происходит стабилизация ее физико-химических свойств. В результате процесс осветления осуществляется не в тонком слое ламинарного течения, известном из патента Российской Федерации №2246454, а в объеме подфурменной зоны плавильной камеры, вертикальный размер которой равен 5 диаметрам выходного сечения фурм.

Высокие объемные тепловые нагрузки при заданной производительности создают условия для минимизации рабочего объема и размеров печи. Другое требование, предъявляемое к конструкции печей с барботажным слоем в связи с высокими тепловыми нагрузками и интенсивным перемешиванием ванны, заключается в замене огнеупорной футеровки рабочего пространства печи охлаждаемыми металлическими кессонами с огнеупорной набивкой. Подобная замена обусловливает длительную надежную работу печи без капитального ремонта ограждений. Повышенный отвод теплоты из рабочей камеры компенсируется путем его утилизации. Кроме этого предусматривается утилизация теплоты отходящих из печи высокотемпературных газов.

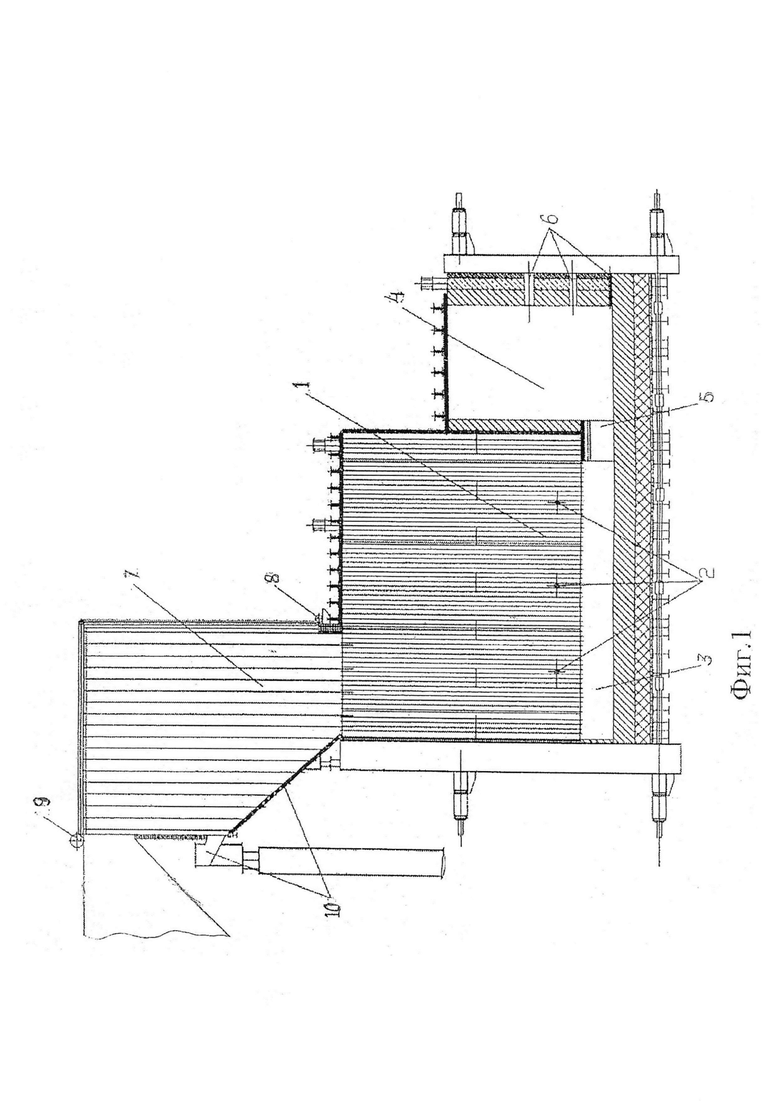

Изобретение поясняется чертежами где на фиг. 1 изображен общий вид стекловаренной печи с барботированием слоя стекломассы, на фиг. 2 - схема расположения фурм в поперечном разрезе плавильной камеры.

На чертеже показаны следующие блоки и элементы стекловаренной печи: плавильная камера 1, фурмы 2 подачи в слой стекломассы продуктов сгорания топлива и пылевидной фракции шихты с камерами сгорания топлива, камера осветления и студки 3, копильник 4, переток 5 между камерами 3 и 4, блок выпуска стекломассы 6 камера охлаждения и первичной очистки отходящих газов 7, входной коллектор 8 радиационного воздухоподогревателя, выходной коллектор 9 радиационного воздухоподогревателя, устройство загрузки крупных фракций шихты 10.

Стекловаренная печь представляет собой прямоугольный в сечении аппарат, рабочее пространство которого разделено на три технологические зоны.

Первая технологическая зона процессов силикатообразования, стеклообразования и гомогенизации представляет плавильную камеру 1 барботирования слоя стекломассы прямоугольной формы, заполненную расплавленным слоем стекломассы до рабочего уровня, продуваемым высокотемпературными продуктами сгорания.

Крупные фракции шихты непрерывно загружаются в камеру 1 в зоне надслоевого пространства по наклонному склизу устройства 10. Наклонный склиз выполнен в виде металлической принудительно охлаждаемой конструкции с огнеупорной набивкой на рабочей стороне. В процессе движения по наклонному склизу и далее в процессе свободного падения до поверхности барботажного слоя стекломасссы частицы шихты прогреваются до температуры 650°С за счет радиационно-конвективного теплообмена.

Устройство загрузки крупных фракций шихты установлено на торцевой стене камеры 7, противоположной камере 4.

В нижней части камеры 1 на наружной стороне ее боковых стенок горизонтально расположены фурмы 2, через которые в слой стекломассы подаются продукты сгорания топлива и пылевидные фракции шихты. К каждой фурме 2 с ее наружной стороны прикреплена камера сгорания топлива, обеспечивающая управляемый режим сжигания.

Пылевидные фракции шихты подаются отдельно от крупных фракций непосредственно под уровень барботажного слоя через фурмы 2 с потоком продуктов сгорания. К фурмам 2 эти фракции подаются с помощью пневмоустройства через сопло камеры сгорания.

Стены плавильной камеры 1 выполнены в виде металлических трубчатых кессонов с принудительным охлаждением и огнеупорной защитной набивкой на рабочей стороне.

В первой технологической зоне протекают и завершаются процессы силикатообразования, стеклообразования, растворения и плавления шихты, а также процессы гомогенизации. В зоне барботирования слоя стекломассы создается предельная для заданной температуры ванны объемная плотность теплоты. Это достигается путем продувки стекломассы высокотемпературными продуктами сгорания газообразного топлива. Температура продуктов сгорания на входе в барботажный слой составляет примерно 1750°С, а температура стекломассы во всем объеме - 1500°С.

Равномерное распределение температуры стекломассы по объему обусловлено тем, что плавильная камера в зоне барботирования слоя стекломассы работает как аппарат идеального смешения. Преимущества осуществления процесса барботирования в печи заявленной конструкции релизованы оптимальным образом за счет размещения фурм на противоположных боковых стенах плавильной камеры в шахматном порядке. В результате такого размещения фурм зоны продувки занимают максимально возможный объем слоя стекломассы, не создавая при этом колебаний слоя стекломассы, приводящих к разрушению печи.

В результате такого процесса помимо равномерного распределения температуры по объему стекломассы обеспечивается также равномерный химический состав стекломассы в слое. Это исключает наличие фракций шихты по объему слоя. Таким образом, в барботажном слое стекломассы создаются предельно благоприятные условия для протекания основных технологических процессов стекловарения.

Вторая технологическая зона процесса осветления состоит из двух камер 3, 4. Камера 3 расположена под камерой 1, а камера 4 представляет собой копильник, примыкающий снаружи к торцевой стене камеры 1.

Камеры 3 и 4 соединены между собой перетоком 5, расположенным в придонной части печи. Верхняя кромка перетока размещена ниже оси фурменного ряда плавильной камеры на расстоянии 5 диаметров выходного сечения фурмы. Это позволяет создать в печи необходимый объем камеры осветления и студки для обеспечения полного завершения процессов осветления и студки. В процессе осветления из стекломассы полностью удаляются видимые газовые включения. В результате за счет завершения протекания процесса осветления в зоне, расположенной ниже 5 диаметров фурмы, готовая стекломасса имеет стабильные физико-химические свойства.

На скорость осветления оказывает влияние повышение температуры стекломассы, что снижает ее вязкость, и понижение парциального давления удаляемых из стекломассы компонентов газов в пространстве, расположенном над слоем осветляемой стекломассы.

В процессе студки температура стекломассы снижается до значений, соответствующих значения вязкости, необходимые для выработки из нее изделий. В зависимости от вида получаемого стекла температуру стекломассы понижают на 150-300°С.

Камера 5 оборудована блоком 6 выпуска стекломассы. Регулирование температуры стекломассы на выходе из печи осуществляется путем регулирования времени ее пребывания в зоне осветления изменением высоты выпускных отверстий.

Стены камер 3 и 4 выполнены из огнеупоров. В этой технологической зоне отсутствует интенсивное перемешивание стекломассы, и она не может попасть в барботажный слой.

Третья технологическая зона процессов охлаждения и первичной очистки отходящих газов включает камеру 7, расположенную над камерой 1 и сообщающуюся с ней. Эта зона включает также свободную от слоя стекломассы верхнюю часть камеры 1. Назначение третьей зоны - сепарация выносимых из барботажного слоя стекломассы брызг, подогрев крупных фракции шихты, поступающих в печь, и подогрев воздуха, направляемого на сжигание топлива. Отходящие газы из барботажного слоя стекломассы при температуре 1500°С проходят через зону надслоевого пространства и далее попадают в котел-утилизатор (не показан), в котором происходит охлаждение отходящих газов температуры, равной 220°С.

Стены камеры 7 состоят из металлических трубчатых кессонов с принудительным охлаждением и огнеупорной набивкой на рабочей стороне.

Металлические трубчатые кессоны камеры 7, составляющие ее потолок и торцевую стену, обращенную к камере 4, объединены в радиационный воздухоподогреватель, входной коллектор 8 которого соединен с устройством подачи воздуха, а выходной коллектор 9 с воздуховодами смесителей камер сгорания природного газа.

Использование стекловаренной печи с барботированием слоя стекломассы по заявленному изобретению позволяет увеличить удельную производительность печи и стабилизировать физические свойства стекломассы за счет интенсификации процесса перемешивания слоя стекломассы, достигаемого размещением фурм на противоположных стенах плавильной камеры в шахматном порядке, и создания необходимых условий для процесса осветления за счет размещения верхней кромки перетока между камерой осветления и студки и копильником ниже уровня фурменного ряда на 5 диаметров фурмы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАРКИ СТЕКЛОМАССЫ И СТЕКЛОВАРЕННАЯ ПЕЧЬ С БАРБОТИРОВАНИЕМ СЛОЯ СТЕКЛОМАССЫ | 2011 |

|

RU2473474C1 |

| Способ непрерывной плавки в барботажном слое силикатных материалов для получения теплоизоляционного волокна и устройство для его осуществления | 2017 |

|

RU2663235C1 |

| Способ термического обезвреживания твердых коммунальных отходов в шлаковом расплаве и печь для его осуществления | 2016 |

|

RU2623394C1 |

| СПОСОБ ВАРКИ СТЕКЛА | 2014 |

|

RU2555732C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА В СТЕКЛОВАРЕННОЙ ПЕЧИ И ГОРЕЛКА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИСПОЛЬЗОВАНИЯ В УКАЗАННОЙ ПЕЧИ | 2002 |

|

RU2301201C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЙ-КРЕМНИЕВЫХ СПЛАВОВ И ПЛАВИЛЬНО-ВОССТАНОВИТЕЛЬНАЯ ПЕЧЬ ПОДОВОГО ТИПА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2484165C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611229C2 |

| Стекловаренная прямоточная печь | 1986 |

|

SU1366484A1 |

| Циклонная стекловаренная печь | 1972 |

|

SU596549A1 |

| Стекловаренная печь | 1981 |

|

SU1024424A1 |

Изобретение относится к области производства стекломассы в непрерывном режиме для последующего изготовления изделий из стекла и может быть использовано в стекольной промышленности. Техническим результатом является повышение производительности печи, безопасности её работы и однородности физико-химических свойств стекломассы на выходе из печи. Стекловаренная печь с барботированием слоя стекломассы содержит корпус, который состоит из плавильной камеры прямоугольного сечения с размещенными на ее боковых стенах в нижней части фурмами и из трех камер - камеры осветления и студки, копильника, камеры охлаждения и первичной очистки отходящих газов. Камера осветления и студки размещена под плавильной камерой, а копильник примыкает к торцевой стене плавильной камеры и оборудован блоком выпуска стекломассы. Камера охлаждения и первичной очистки отходящих газов размещена над плавильной камерой и снабжена установленным в ее торцевой стенке загрузочным устройством для загрузки крупных фракций шихты в плавильную камеру, оборудованным наклонным склизом, выполненным в виде металлической принудительно охлаждаемой конструкции с огнеупорной набивкой на рабочей стороне. Стены плавильной камеры, камеры охлаждения и первичной очистки отходящих газов выполнены кессонированными с принудительным охлаждением и огнеупорной защитной набивкой на рабочей стороне, стены камеры осветления и копильника выполнены огнеупорными. Металлические трубчатые кессоны камеры охлаждения и первичной очистки отходящих газов, составляющие ее потолок и торцевую стену, обращенную к противоположному торцу плавильной камеры, объединены в радиационный воздухоподогреватель, входной коллектор которого соединен с устройством подачи воздуха, а выходной коллектор - с воздуховодами смесителей камер сгорания топлива. Каждая из фурм, которая предназначена для подачи в слой стекломассы продуктов сгорания топлива и пылевидной фракции шихты, соединена с соответствующей ей камерой сгорания топлива, установленной с наружной стороны плавильной камеры. Фурмы с камерами сгорания размещены на противоположных боковых стенах плавильной камеры в шахматном порядке. Камера осветления и студки соединена с копильником посредством перетока, верхняя кромка которого расположена ниже оси фурменного ряда плавильной камеры на расстоянии 5 диаметров выходного сечения фурмы.

2 ил.

Стекловаренная печь с барботированием слоя стекломассы, содержащая корпус, состоящий из плавильной камеры прямоугольного сечения с размещенными на ее боковых стенах в нижней части фурмами для подачи в слой стекломассы продуктов сгорания топлива и пылевидной фракции шихты, каждая из которых соединена с соответствующей ей камерой сгорания топлива, установленной с наружной стороны плавильной камеры, и трех камер - камеры осветления и студки, размещенной под плавильной камерой, копильника, примыкающего к торцевой стене плавильной камеры и оборудованного блоком выпуска стекломассы, и камеры охлаждения и первичной очистки отходящих газов, при этом камера осветления и студки соединена с копильником посредством перетока, а камера охлаждения и первичной очистки отходящих газов размещена над плавильной камерой и снабжена установленным в ее торцевой стенке загрузочным устройством для загрузки крупных фракций шихты в плавильную камеру, оборудованным наклонным склизом, выполненным в виде металлической принудительно охлаждаемой конструкции с огнеупорной набивкой на рабочей стороне, причем стены плавильной камеры и камеры охлаждения и первичной очистки отходящих газов выполнены кессонированными с принудительным охлаждением и огнеупорной защитной набивкой на рабочей стороне, стены камеры осветления и копильника выполнены огнеупорными, а металлические трубчатые кессоны камеры охлаждения и первичной очистки отходящих газов, составляющие ее потолок и торцевую стену, обращенную к противоположному торцу плавильной камеры, объединены в радиационный воздухоподогреватель, входной коллектор которого соединен с устройством подачи воздуха, а выходной коллектор - с воздуховодами смесителей камер сгорания топлива, отличающаяся тем, что фурмы с камерами сгорания размещены на противоположных боковых стенах плавильной камеры в шахматном порядке, а верхняя кромка перетока, выполненного между камерой осветления и студки и копильником, расположена ниже оси фурменного ряда плавильной камеры на расстоянии 5 диаметров выходного сечения фурмы.

| СПОСОБ ВАРКИ СТЕКЛОМАССЫ И СТЕКЛОВАРЕННАЯ ПЕЧЬ С БАРБОТИРОВАНИЕМ СЛОЯ СТЕКЛОМАССЫ | 2011 |

|

RU2473474C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАВКИ И ОСВЕТЛЕНИЯ СТЕКЛОМАССЫ | 1999 |

|

RU2246454C2 |

| Плавильный агрегат | 1982 |

|

SU1085943A1 |

| US 2005039491 А1, 24.02.2005. | |||

Авторы

Даты

2017-02-17—Публикация

2015-12-07—Подача