Изобретение относится к области получения ретикулярных никелевых структур из никелированных полимерных структур, которые могут быть использованы в качестве основ при производстве аккумуляторов, фильтрующих материалов или носителей катализаторов.

Известен способ производства пористых никелевых пластин путем удаления полимера из-под никелевой оболочки (заявка США №5374491, МКИ Н 01 М 4/02, опубл. 06.08.93 г.), заключающийся в термическом разложении никелированного полимера при температуре 500°С в течение 1 часа в окислительной атмосфере (воздух). Недостатком указанного способа является значительное окисление никеля, затрудняющее его последующее восстановление.

Известен двухстадийный способ получения никелевой структуры (пеноникеля) в двух отдельных печах (заявка США №4975230, МКИ С 04 В 33/22, опубл. 17.06.1988 г.). В первой печи, куда поступает никелированная полимерная структура, осуществляется разложение полимерной подложки при 350°С в присутствии воздуха. Затем материал пропускается через печь, где поддерживается восстановительная атмосфера при температуре от 950 до 1250°С. Недостатками указанного способа являются: образование на первой стадии хрупкой окисленной структуры, способной разрушаться даже при незначительных механических воздействиях, а также возникновение напряжений, связанных с изменениями в объемах при переходе от исходного материала к окисленному, а затем к восстановленному металлу, которые также могут приводить к образованию трещин.

Наиболее близким по технической сущности является способ удаления полимерных пен из никелированных полимерных структур (патент США №5735977, МКИ С 22 В 5/20, опубл. 12.12.96 г.), включающий быстрое нагревание полимерной подложки с никелевым покрытием до температуры не ниже 800°С для удаления полимерной подложки и последующий отжиг никелевой структуры при температуре в диапазоне от 800 до 1200°С. При этом как процесс удаления полимера, так и процесс отжига никелированной структуры предлагается проводить в окислительно-восстановительной среде - в смеси водорода и водяного пара, разбавленной азотом.

Основным недостатком прототипа является то, что отжиг ретикулярной никелевой структуры после удаления полимера проводится в среде, содержащей окислитель - пары воды. Это приводит к окислению никеля в течение всего процесса отжига и не позволяет достичь требуемых механических свойств конечного продукта - пеноникеля. Кроме того, воздействие паров воды, обладающих высокой теплоемкостью, на нагретый металл может приводить к закалке никеля и также явиться причиной ухудшения механических свойств пеноникеля.

Задачей настоящего изобретения является получение ретикулярных никелевых структур (пеноникеля).

Техническим результатом настоящего изобретения является получение пеноникеля с заданными химическим составом и механическими свойствами.

Технический результат достигается тем, что никелированную полимерную структуру подвергают термохимической обработке в тепловом поле, разделенном на две зоны с различной атмосферой, при этом в первой зоне удаляют полимер и обезуглероживают никель в окислительно-восстановительной атмосфере при температуре 900-1300°С в течение менее 3 секунд, а во второй зоне отжигают никелевую структуру в восстановительной атмосфере при температуре 800-1100°С, при этом для создания окислительно-восстановительной атмосферы в первую зону подают водяной пар и водород, а для создания восстановительной атмосферы во вторую зону подают водород.

Сущностью предлагаемого способа является проведение термохимической обработки (под термохимической обработкой следует понимать комплекс физических превращений и химических реакций, протекающих в материале, подвергаемом такой обработке; при этом указанные процессы протекают при температуре выше комнатной) в тепловом поле, разделенном на две зоны с различной атмосферой, при этом для создания окислительно-восстановительной атмосферы в первую зону подают водяной пар и водород, а для создания восстановительной атмосферы во вторую зону подают водород.

Никелированная полимерная структура в первой зоне нагревается в течение менее 3 секунд до температуры 900-1300°С в окислительно-восстановительной атмосфере, создаваемой подачей смеси водяного пара и водорода. Указанный нагрев приводит к термической деструкции полимера. При этом скорость деструкции так высока, что этот процесс обозначается термином «тепловой взрыв». Газообразные продукты разложения полимера, в основном низшие алканы и алкены, создают внутри никелевой оболочки давление, позволяющее им прорвать слой никеля и выйти из-под никелевой оболочки, вынося с собой карбонизовавшиеся фрагменты скелета макромолекулы полимера. Расчет никелевой оболочки на прочность позволяет определить нижний уровень температуры, при которой происходит прерывание слоя никеля.

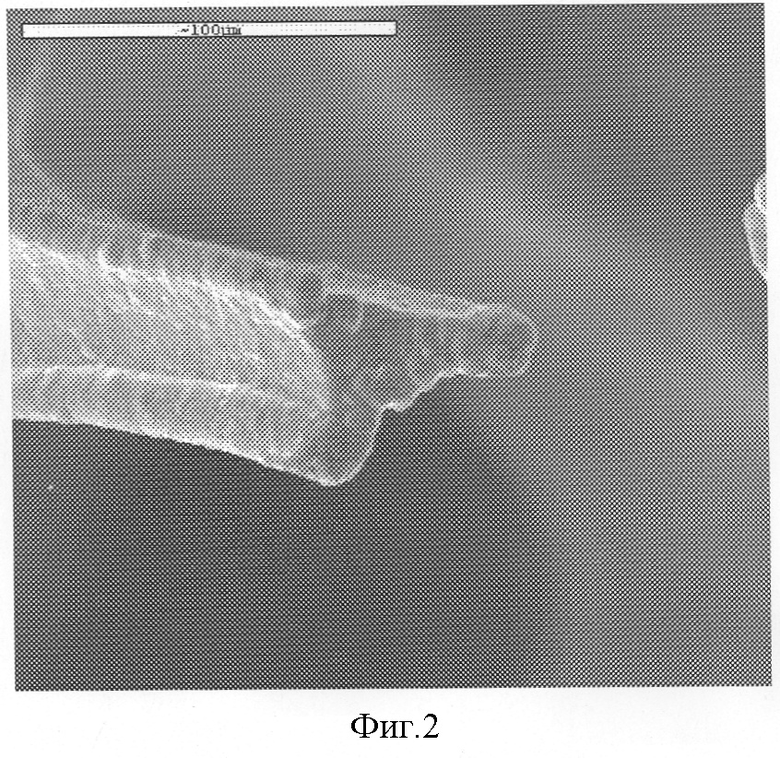

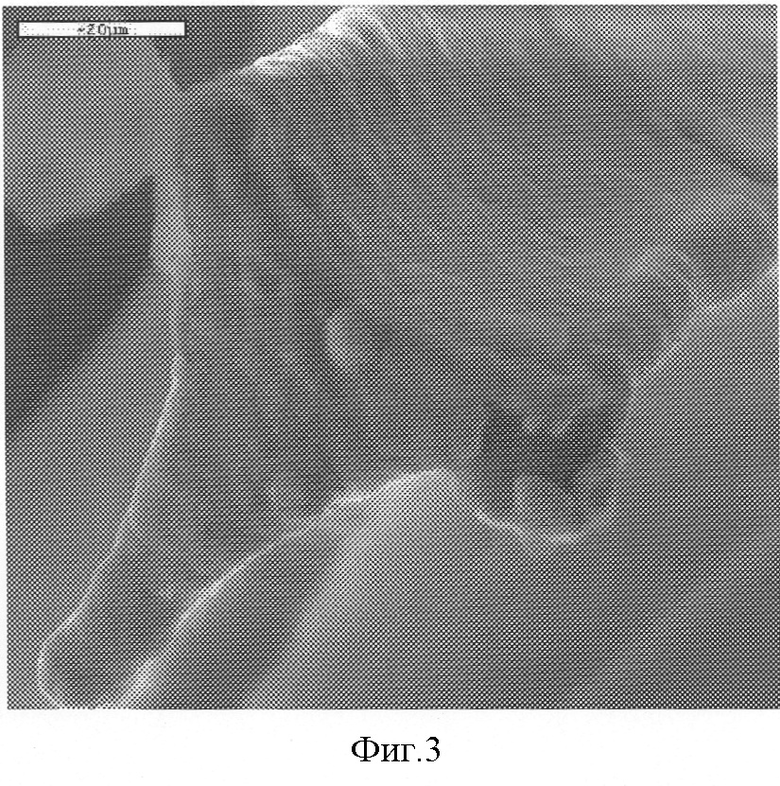

Потребители пеноникеля, используемого в аккумуляторной, химической промышленности и в других отраслях, предъявляют к нему комплекс требований, в т.ч. требование к поверхностной плотности - массе одного квадратного метра материала. Диапазон поверхностной плотности пеноникеля колеблется в пределах от 250 до 650 г/м2. Такой величине поверхностной плотности соответствует толщина никелевого слоя приблизительно 5 мкм, как это видно из микрофотографии фиг.1. Характерный вид тяжа представлен на фиг.2.

Как видно из фиг.2, типичный тяж, покрытый никелем, можно условно представить себе как треугольную призму, основанием которой служит равносторонний треугольник с размером стороны 80 мкм, а грани представляют собой прямоугольники 300×80 мкм.

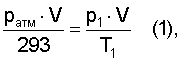

Давление, возникающее в результате термической деструкции полимера при различных температурах внутри никелевого тяжа, рассчитывали следующим образом.

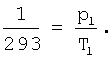

При температуре Т=293K давление р=ратм. При температуре T1 давление p=p1. Тогда

или

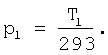

Отсюда

Результаты вычислений значений давления приведены в таблице 1.

Расчетные значения давлений газа внутри никелевого тяжа при различных температурах

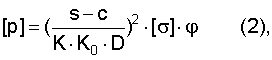

Расчет на прочность проводился в соответствии с методикой расчета на прочность плоских крышек и днищ, приведенной в ГОСТ 14249-89. Согласно методике, представленной в ГОСТ 14249-89, допускаемое давление [р] определяется по формуле:

где s - толщина стенки;

с - поправка на уменьшение толщины стенки в результате коррозии и эрозии (в нашем случае с=0);

К - конструктивный коэффициент (по таблицам ГОСТ 14249-89 принимаем К=0,5);

К0 - коэффициент ослабления для крышек и днищ, имеющих отверстия, в нашем случае К0=1;

[σ] - допускаемое напряжение для данного материала, МПа;

ϕ - коэффициент прочности сварного шва, в нашем случае ϕ=1,

D - диаметр.

Значения [σ] для различных температур взяты из таблиц ГОСТ 14249-89 для высоколегированных жаропрочных сталей с высоким содержанием никеля.

Так как в методике ГОСТ 14249-89 расчет приводится применительно к диаметру круглой крышки или днища, в нашем случае был рассчитан эквивалентный диаметр как для основания призмы, так и для ее граней.

Для основания призмы (равносторонний треугольник со стороной 80 мкм) эквивалентный диаметр составляет 60 мкм, для грани призмы (прямоугольник со сторонами 300×80 мкм) - 175 мкм.

Результаты расчетов никелевой оболочки на прочность приведены в таблице 2.

Результаты расчетов никелевой оболочки на прочность

Как видно из данных таблицы 2, при температурах ниже 1173 К (900°С) давления, создаваемого продуктами разложения полимера, недостаточно для разрыва никелевой оболочки. При температурах выше 1173 К (900°С) прочность никеля ослабевает, а давление газов растет. Следствием этого является то, что газы разрывают никелевую оболочку и с большим давлением выходят наружу.

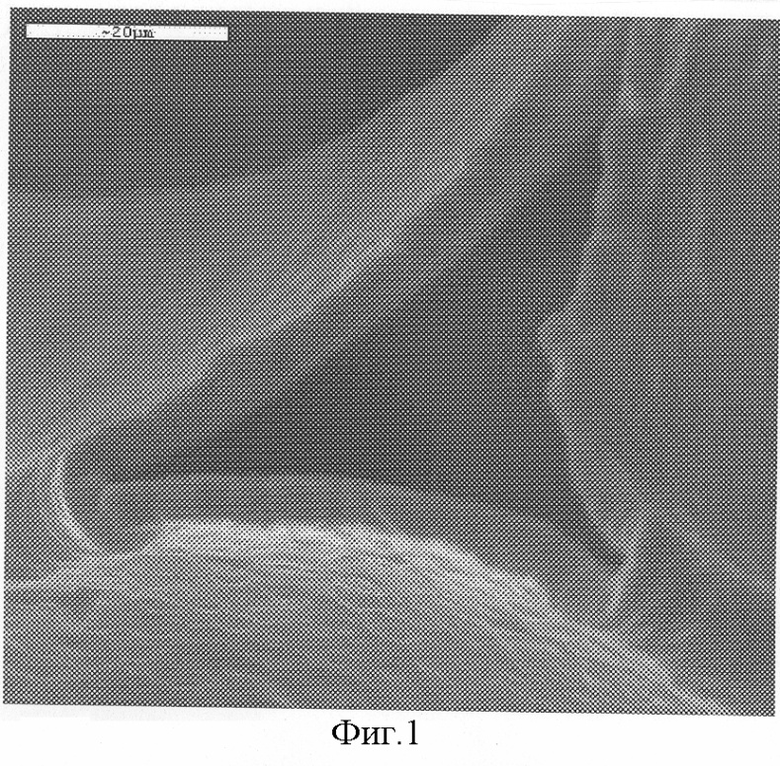

Выходящие из-под никелевой оболочки газы выносят с собой карбонизовавшиеся фрагменты макромолекулы полимера, т.е. углерод. Далее, по всей видимости, реакции, связывающие углерод, проходят в газовой фазе. Это и приводит к высоким степеням удаления углерода уже в первые секунды пребывания никелированной полимерной структуры в реакционной зоне. На фиг.3 приведена микрофотография пеноникеля, полученного при термохимической обработке, проведенной по заявляемому способу.

Из микрофотографии фиг.3 хорошо виден разрыв никелевой оболочки, произошедший вследствие повышения давления под оболочкой выше допускаемого. Через образовавшееся отверстие продукты пиролиза полимера вышли на поверхность, и, таким образом, произошло обезуглероживание никеля.

Нагрев никелированной полимерной структуры в первой зоне в течение менее 3 секунд до температуры 900-1300°С в окислительно-восстановительной атмосфере, создаваемой подачей смеси водорода и водяного пара, позволяет эффективно обезуглеродить никелевую структуру. Для увеличения линейной скорости газового потока, позволяющей ускорить процесс отведения газообразных продуктов деструкции полимера, реакционный газ может быть разбавлен азотом.

Во второй зоне никелевая структура подвергается отжигу в восстановительной среде, создаваемой подачей водорода при температуре 800-1100°С. Отжиг в среде водорода позволяет придать никелевой структуре заданный комплекс механических свойств (прочность при растяжении и относительное удлинение при разрыве). Кроме того, заданный комплекс свойств определяется температурой отжига. Так, при температуре отжига ниже 800°С происходит не достаточно полное восстановление никеля, вследствие чего ухудшаются механические характеристики никелевой структуры (пеноникеля). При температуре отжига выше 1100°С происходят изменения макроструктуры материала, вызывающие усадку пеноникеля, несмотря на сохранение материалом достаточно высоких показателей по прочности и относительному удлинению.

После отжига никелевая структура подвергается охлаждению. Процесс термохимической обработки реализуется в печи непрерывного действия.

Примеры осуществления заявляемого способа

Заявляемый способ реализовался следующим образом. На установке, включающей реактор для термохимической обработки металлизированной никелем пенополиуретановой ленты, узел подготовки реакционного газа, систему контроля и управления процессом, реакционный газ направлялся в реактор термохимической обработки никелированного пенополиуретана. В реакторе осуществлялся процесс удаления полимерной подложки, отжиг никелевой структуры и ее охлаждение. Для разделения зон применялись газовые затворы.

Определялось содержание углерода и механические характеристики полученных образцов. Содержание углерода определялось газоадсорбционным методом на приборе Leco SC-444 по стандартной методике. Механические характеристики определялись в соответствии с ГОСТ 30436-96. Примеры реализации предлагаемого способа представлены в таблице 3.

Примеры реализации заявляемого способа.

В примерах 1-5 демонстрируется реализация заявляемого способа. Полученный материал обладает требуемым комплексом физико-химических свойств - низкое содержание углерода и высокие механические характеристики. При этом образцы, полученные в примерах 1-5, не дали усадки.

В примере 6 термохимическая обработка проводилась аналогичным образом. Отличие от заявляемого способа состоит в том, что образец нагревался в первой зоне до температуры ниже 900°С, что привело к снижению извлечения углерода и повышению его содержания в пеноникеле.

В примере 7 нагревание образца в первой зоне производилось до температуры, превышающей 1300°С. Это привело к значительной усадке пеноникеля и даже к его плавлению, вследствие чего оказалось невозможным определение механических свойств полученного продукта.

В примере 8 отжиг пеноникеля во второй зоне проводился при пониженной температуре - 750°С. При данной температуре произошло не достаточно полное восстановление металла, следствием чего явилось ухудшение механических характеристик пеноникеля.

В примере 9 тепловое поле в первой и второй зонах было эквивалентно. Отжиг металла, имеющего пористую структуру (пористость выше 96%), при повышенной (1150°С) температуре приводит к изменениям макроструктуры материала, вызывающим усадку пеноникеля, несмотря на сохранение им достаточно высоких показателей по прочности и относительному удлинению, что и наблюдалось в приведенном опыте.

В примере 10 процесс термохимической обработки проводился в восстановительной среде, как в первой, так и во второй тепловых зонах. Полученный пеноникель практически не дал усадки и обладал высокими механическими показателями, однако при этом содержание углерода было выше, чем в примерах 1-5.

В примере 11 был реализован способ по прототипу. Полученный пеноникель характеризуется таким же уровнем содержания углерода, как и образец примера 1. В то же время механические характеристики пеноникеля по примеру 11 значительно уступают показателям по примерам 1-5. Как и предполагалось, наличие окислителя в атмосфере реактора в процессе отжига приводит к частичному окислению никелевой структуры и снижению ее прочностных показателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОНИКЕЛЯ | 2004 |

|

RU2246546C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ ХРОМОНИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2329331C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2018 |

|

RU2696510C1 |

| МЕТАЛЛОПОКРЫТИЕ С ПОВЫШЕННОЙ АДГЕЗИЕЙ К МАТЕРИАЛУ ПОДЛОЖКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358034C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2008 |

|

RU2395342C1 |

| Способ термической обработки железного порошка | 1978 |

|

SU676384A1 |

| МНОГОЭЛЕМЕНТНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2419907C1 |

| КОМПОЗИТНЫЙ ЭЛЕКТРОДНЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2013 |

|

RU2523550C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛИТ ИЗ ВЫСОКОПОРИСТЫХ СПЕЧЕННЫХ МЕТАЛЛОВ | 1987 |

|

SU1840470A1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2288300C2 |

Изобретение относится к области металлургии, а именно к получению ретикулярных никелевых структур из металлизированных поропластов, которые могут быть использованы в качестве основ при производстве аккумуляторов, фильтрующих материалов или носителей катализаторов. Предложен способ термохимической обработки никелированных полимерных структур. Способ включает нагрев исходного никелированного полимера для удаления полимерной подложки и обезуглероживание никеля с получением никелевой структуры, отжиг никелевой структуры. Термохимическую обработку никелированных полимерных структур ведут в двух зонах с различной атмосферой. В первой зоне нагрев исходного никелированного полимера ведут для удаления полимерной подложки и обезуглероживания никеля с получением никелевой структуры в окислительно-восстановительной атмосфере при температуре 900-1300°С в течение менее 3 секунд. Во второй зоне никелевую структуру отжигают в восстановительной атмосфере при температуре 800-1100°С. Технический результат - получение пеноникеля с заданным химическим составом и механическими свойствами. 2 з.п. ф-лы, 3 ил., 3 табл.

| US 5735977 А, 07.04.1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ЯЧЕИСТОГО НИКЕЛЕВОГО МАТЕРИАЛА | 1993 |

|

RU2075556C1 |

| US 4975230 A, 04.12.1990 | |||

| Способ измерения скорости самостоятельно светящихся объектов по доплеровскому смещению спектральной линии | 1961 |

|

SU151064A1 |

Авторы

Даты

2006-03-10—Публикация

2004-06-01—Подача