Изобретение относится к технике обогащения полезных ископаемых и предназначено для улучшения качества тяжелой фракции, получаемой в конусном тяжелосредном сепараторе путем повышения и стабилизации плотности суспензии в зоне разделения.

На основании практических данных известно, что разница в плотности суспензии верхних и нижних слоев в конусном и других тяжелосредных сепараторах с глубокой ванной колеблется от 0,2 г/см3 до 0,4 г/см3 в зависимости от грансостава утяжелителя, интенсивности циркуляции и глубины ванны.

Для замедления процесса расслоения суспензии и повышения ее устойчивости можно использовать утяжелитель с большим содержанием тонких частиц, но это приводит к ухудшению реологических свойств разделительной среды (за счет увеличения ее вязкости) и снижению качества конечных продуктов.

При этом значительное количество наиболее ценных тонких частиц утяжелителя теряется в цикле регенерации. Наиболее существенное увеличение потерь утяжелителя наблюдается при использовании суспензии высокой плотности (3,3 г/см и выше), когда необходимо поддерживать в ней высокое объемное содержание утяжелителя и требуется применять для его уплотнения специальные устройства.

Учитывая высокую стоимость ферросилиция (около 1 тыс. долларов за 1 т), его потери существенно снижают экономическую эффективность процесса тяжелосредного обогащения, поэтому решение проблемы повышения плотности и устойчивости суспензии без снижения ее реологических свойств является задачей весьма актуальной.

Известен тяжелосредный сепаратор (см. АС №509291, М кл.2, В 03 В, 5/30, 1976 г.), включающий корпус, коаксиально установленный эрлифт, привод с мешалкой и пульсатор, в котором повышение устойчивости суспензии и стабилизация ее плотности по всему объему ванны сепаратора осуществляется путем принудительного поддержания частиц утяжелителя во взвешенном состоянии с помощью пульсирующих (восходящих и нисходящих) потоков по всему объему тяжелосредного сепаратора.

Это достигается тем, что сепаратор снабжен пульсатором, который соединен воздушной магистралью с кольцевым пространством, образованным между эрлифтом и мешалкой.

Недостатками такой конструкции является высокая энергоемкость процесса колебаний большой инертной массы, весьма значительные динамические нагрузки на несущие конструкции здания и невозможность за счет колебаний разделительной среды поднять ее плотность.

Известен конусный тяжелосредный сепаратор (см. АС №1273161, кл. В 03 В, 5/30, 1985 г.), который по совокупности существенных признаков принят за прототип, включающий корпус, мешалку с приводом, эрлифт, дренажный грохот с поддоном, камеру с лопастями, закрепленную на валу мешалки и расположенную в застойной зоне сепаратора, куда направляется дренированная на грохоте плотная суспензия из нижних слоев сепаратора в застойную (мертвую) центральную зону.

Опытным путем установлено, что площадь мертвой (застойной) зоны, в которой происходит интенсивное расслоение суспензии вследствие низких окружных скоростей вращения мешалки, находится в центральной части, примыкающей к оси вращения мешалки и составляет от 0,15 до 0,30 площади зеркала разделительной ванны (или 0,2-0,4 его диаметра), а глубина зоны разделения, в которой легкая фракция всплывает, а тяжелая тонет, составляет 0,3-0,5 м.

Недостатком данной конструкции является то, что полученная в результате естественного расслоения более плотная суспензия, поступая в застойную зону, быстро в ней расслаивается, не успевая попасть в кольцевую зону разделения, расположенную между застойной зоной и внутренней стенкой корпуса ванны, где происходит процесс разделения материала по плотности.

Это объясняется тем, что при малых скоростях вращения мешалки, а следовательно, и камеры с лопастями (в промышленных сепараторах эти скорости составляют от 3 до 10 об/мин, в зависимости от диаметра разделительной ванны) влияние дополнительных лопастей, установленных на камере, весьма незначительно и недостаточно для выталкивания плотной суспензии из застойной (мертвой) зоны и практически не оказывает существенного влияния на плотность суспензии в зоне разделения.

Поставленная задача решается тем, что в конусном тяжелосредном сепараторе, включающем корпус, эрлифт, привод с мешалкой и дренажный грохот с поддоном, центральная мертвая зона отделена от зоны разделения кольцевым отбойником, закрепленным на мешалке, а поддон дренажного грохота снабжен криволинейным желобом, направленным по ходу вращения мешалки в зону разделения - кольцевое пространство между отбойником и внутренней стенкой корпуса ванны.

Поставленная задача решается также тем, что диаметр отбойника равен 0,2-0,4 диаметра цилиндрической части корпуса разделительной ванны, а глубина его погружения в суспензию составляет 0,3-0,5 м.

Решению поставленной задачи способствует то, что дренажный грохот смещен относительно оси вращения мешалки. Это позволяет увеличить полезную площадь дренажа и количество суспензии, поступающей в зону разделения.

Устройство и принцип работы конусного тяжелосредного сепаратора согласно предлагаемому изобретению поясняется чертежами, на которых изображены:

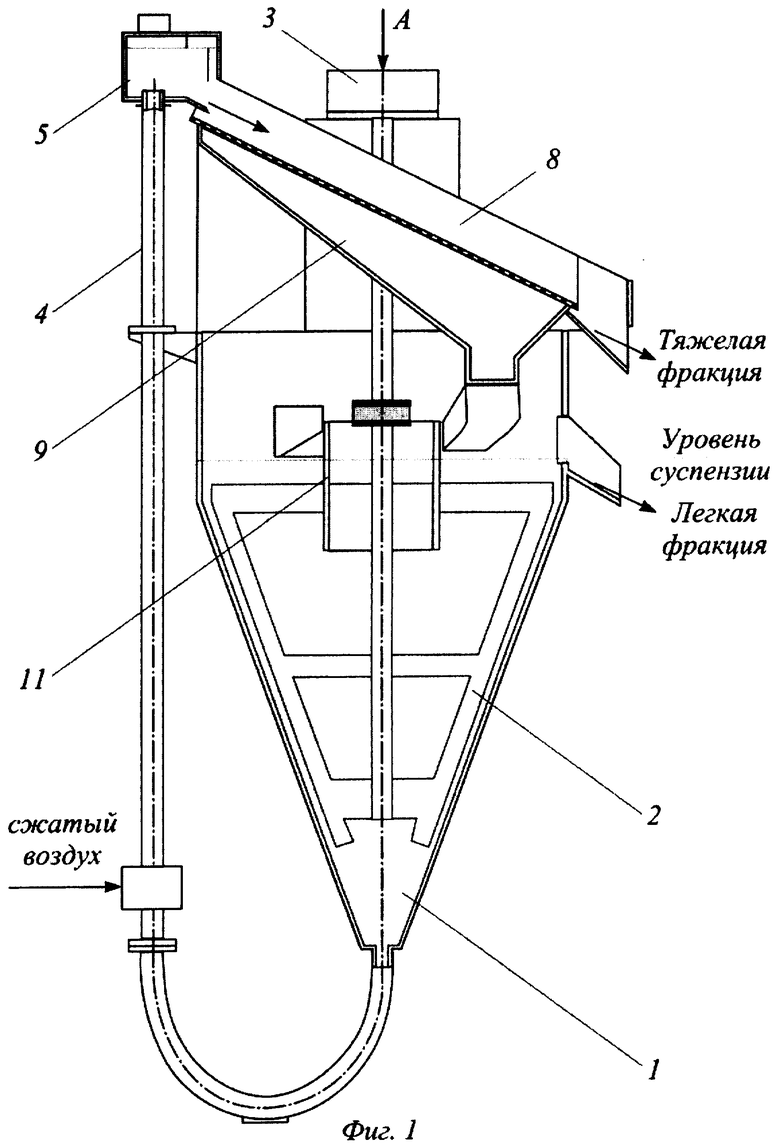

Фиг.1 - конусный тяжелосредный сепаратор в разрезе;

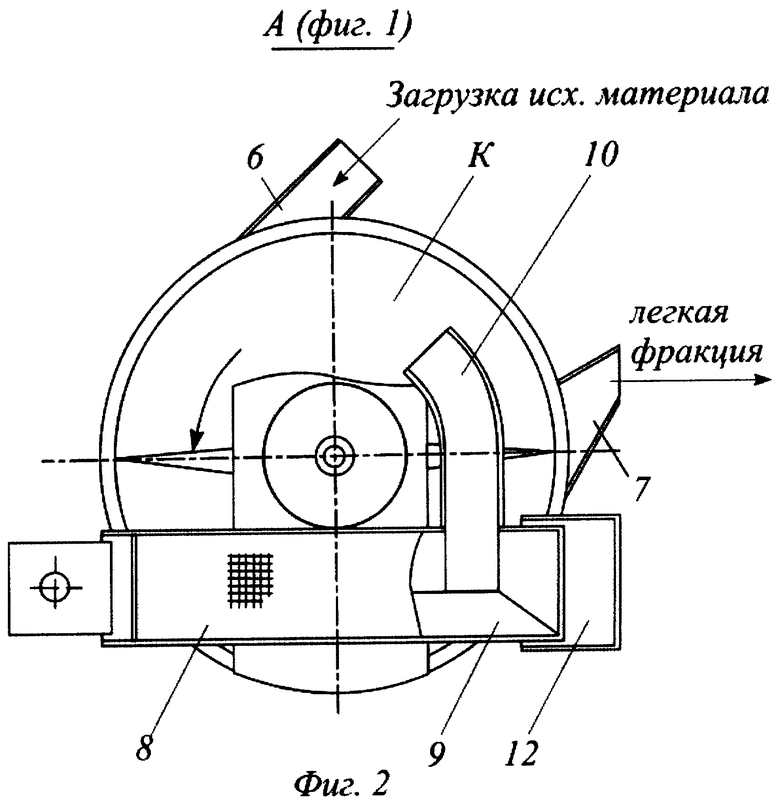

Фиг.2 - тот же сепаратор, вид А (в плане - на фиг.1).

Конусный тяжелосредный сепаратор (см. фиг.1 и 2) включает корпус 1, мешалку 2, привод 3, эрлифт 4 с приемной коробкой 5 для разгрузки тяжелой фракции, течку 6 для загрузки исходного материала и циркулирующей суспензии, лоток 7 для выгрузки легкой фракции, дренажный грохот 8 с поддоном 9, снабженным криволинейным желобом 10 и направленным по ходу вращения мешалки, кольцевой отбойник 11, закрепленный на крыльях мешалки, течку 12 для приема тяжелой фракции.

Работа конусного тяжелосредного сепаратора осуществляется следующим образом.

После включения привода мешалки 2 по течке 6 подается тяжелая суспензия, плотность которой является промежуточной между плотностями легкой и тяжелой фракций разделяемого материала.

По мере заполнения конуса суспензией происходит ее расслоение, в результате чего ее плотность в верхних слоях разделительной ванны снижается, а в нижних - возрастает.

При подаче сжатого воздуха в эрлифт 4 более плотная суспензия из нижней части конуса поднимается в приемную коробку 5 и далее на грохот 8, где происходит ее дренирование и возвращение через поддон 9 и криволинейный желоб 10 в зону разделения “К”, внутренней стенкой которой является кольцевой отбойник 11, а наружной - внутренняя стенка корпуса 1.

После заполнения сепаратора суспензией до уровня ее перелива в лоток 7 включается подача обогащаемого исходного материала в загрузочную течку 6, расположенную тангенциально по отношению к наружной стенке кольцевой ванны, где происходит процесс разделения исходного материала на легкую и тяжелую фракции. Легкая фракция всплывает и под действием кругового потока, создаваемого мешалкой и дренированной суспензией, направляемой криволинейным лотком в зону “К”, транспортируется к лотку 7 на разгрузку.

Тяжелая фракция погружается на дно конуса и вместе с плотной суспензией эрлифтом 4 поднимается на грохот 8. Суспензия на сетке грохота дренируется, поступает в поддон и далее по криволинейному желобу возвращается в кольцевую зону и повышает в ней плотность разделения, что способствует улучшению качества концентрата (тяжелой фракции), поскольку снижается вероятность попадания в нее (под действием нисходящего потока) крупных кусков легкой фракции.

Пример

Конусный тяжелосредный сепаратор, выполненный согласно настоящему изобретению, имеет следующие конструктивные характеристики:

- диаметр основания конуса (зеркала разделительной ванны) - 1,5 м;

- диаметр отбойника - 0,5 м;

- глубина погружения отбойника относительно сливного порога - 0,35 м;

- диаметр трубы эрлифта - 0,15 м;

- площадь грохочения дренажного грохота - 0,8 м2;

- скорость вращения мешалки - 9 об/мин.

Смещение оси дренажного грохота и эрлифта относительно оси вращения мешалки - 0,6 м, что обеспечивает удобство обслуживания привода мешалки и эрлифта, а также позволяет увеличить полезную площадь дренажного грохота, без увеличения габаритов тяжелосредного сепаратора.

При работе указанного сепаратора на хромитовой руде Сопчеозерского месторождения использовалась ферросилициевая суспензия плотностью 3,5 г/см3, кольцевой отбойник и криволинейный желоб сначала были сняты, а уплотненная суспензия направлялась в центральную часть зеркала сепаратора.

В результате естественного расслоения плотность суспензии в верхней части сепаратора на глубине около 100 мм составляла 3,3 г/см3, а в нижней - 3,7 г/см3.

После установки кольцевого отбойника на глубину 0,35 м и криволинейного желоба была образована кольцевая зона разделения, внутренний диаметр которой составил 0,5 м, а наружный - около 1,5 м.

В результате плотность суспензии в зоне разделения на глубине 100 мм повысилась до 3,45 г/см3, что позволило получить более качественный концентрат тяжелой фракции (содержание Сr2О3 в ней увеличилось с 38% до 42%).

Таким образом, использование настоящего изобретения позволило поднять качество концентрата без увеличения объемного содержания утяжелителя в рабочей суспензии и, следовательно, снижения ее реологических свойств. При этом существенно улучшились условия эксплуатации и обслуживания основных узлов сепаратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конусный тяжелосредный сепаратор | 1985 |

|

SU1273161A1 |

| Способ обогащения полезных ископаемых и тяжелосредний сепаратор | 1990 |

|

SU1808376A1 |

| ТЯЖЕЛОСРЕДНЫЙ СЕПАРАТОР | 1990 |

|

RU2011414C1 |

| ТЯЖЕЛОСРЕДНЫЙ СЕПАРАТОР ДЛЯ ОБОГАЩЕНИЯ СРЕДНИХ И МЕЛКИХ КЛАССОВ УГЛЕЙ | 1989 |

|

SU1829200A1 |

| Устройство для тяжелосреднего обогащения | 1988 |

|

SU1606190A1 |

| Устройство для тяжелосредной сепарации материала | 2016 |

|

RU2635314C1 |

| Сепаратор тяжелой суспензии с одним отделением | 1987 |

|

SU1512474A3 |

| ТЯЖЕЛОСРЕДНЫЙ СЕПАРАТОР ДЛЯ ОБОГАЩЕНИЯ СРЕДНИХ И МЕЛКИХ КЛАССОВ УГЛЯ | 1992 |

|

RU2026747C1 |

| Турбоциклон | 1982 |

|

SU1002033A1 |

| Конусный тяжелосредный сепаратор | 1987 |

|

SU1509115A1 |

Изобретение относится к технике обогащения полезных ископаемых методом тяжелосредной сепарации. Конусный тяжелосредный сепаратор включает корпус, привод, эрлифт с приемной коробкой, дренажный грохот с поддоном и мешалку. Зона разделения отделена от застойной зоны кольцевым отбойником. Отбойник закреплен на мешалке. Поддон дренажного грохота снабжен криволинейным желобом. Желоб направлен по ходу вращения мешалки в зону разделения. Зона разделения образована внутренней стенкой корпуса и кольцевым отбойником. Диаметр отбойника равен 0,2-0,4 диаметра цилиндрической части корпуса. Глубина его погружения в суспензию относительно сливного порога составляет 0,3-0,5 м. Дренажный грохот смещен относительно оси вращения мешалки и установлен под приемной коробкой наружного эрлифта. Технический результат - повышение и стабилизация плотности суспензии в зоне разделения. 2 з.п. ф-лы, 2 ил.

| Конусный тяжелосредный сепаратор | 1985 |

|

SU1273161A1 |

| Конусный сепаратор | 1980 |

|

SU946675A1 |

| Трехпродуктовый тяжелосредный аппарат | 1976 |

|

SU589020A1 |

| УСТРОЙСТВО для ЗАГРУЗКИ руды в КОНУСНЫЙ | 0 |

|

SU367887A1 |

| КОНУСНЫЙ ТЯЖЕЛОСРЕДНИЙ СЕПАРАТОР | 1990 |

|

RU2022650C1 |

| СПОСОБ НАВИГАЦИИ АВТОНОМНОГО НЕОБИТАЕМОГО ПОДВОДНОГО АППАРАТА | 2013 |

|

RU2563332C2 |

Авторы

Даты

2005-02-27—Публикация

2003-09-19—Подача