Изобретение относится к области автомобильного производства и может быть использовано для получения проката из прессованного алюминиевого профиля с заданными свойствами прочности, пределом текучести, относительного удлинения и соответствующей структурой старения, повышающей коррозионную стойкость материала и соответственно изделий, изготовляемых из него.

К известным техническим решениям следует отнести известный корпус тормозного цилиндра, изложенный в Каталоге запасных частей автомобилей ВАЗ - 2108, ВАЗ - 2109 и их модификаций: М., “Машиностроение”, 1988, рис. Г 150, на с. 68. [1].

К недостаткам известной конструкции относятся ее невысокие технологические возможности изготовления, заключающиеся в возможности получения раковин в корпусе, наличие включений шлама, который наиболее ускоренно изнашивает поверхности поршней, что преждевременно выводит из строя тормозную систему за счет нарушения герметичности рабочих соединений, снижает производительность инструментальной обработки, причем в корпусе повышена способность к коррозии после выполнения более дорогостоящих механических операций в рабочей и вспомогательных зонах корпуса.

Задачами нового технического решения являются следующие особенности конструкции: исключение недостатков прототипа /1/ с одновременным снижением себестоимости изделий за счет выполнения их, например, из деформируемых алюминиевых сплавов марок АД31, АД33, АД35, АД37 и других аналогичных марок деформируемого прессуемого алюминия, с прохождением 4 стадий упрочнения структуры материала, приводящих к получению выгоднейших показателей прочностных характеристик и относительного удлинения.

Поставленная задача достигается тем, что корпус цилиндра заднего тормоза автомобиля, включающий получение внешнего профиля, внутреннего рабочего отверстия сообщающегося с подводящим и отводящим отверстиями, служащими для подачи тормозной жидкости, содержащий оппозитно расположенные торцы, переходящие в буртики, разделенные с корпусом канавками, обеспечивающими относительно торцов взаимодействие с соответствующими поверхностями выступов защитных манжет, в корпусе выполнено отверстие, перпендикулярно к которому и под острым углом между собой выполнены комбинированные цилиндрорезьбовые отверстия, корпус цилиндра заднего тормоза автомобиля выполнен с оппозитно смещенными относительно оси глухими резьбовыми отверстиями, корпус цилиндра, выполненный из алюминиевого сплава, с отжигом, отличающийся тем, что корпус содержит торцы, кольцевые утолщения цилиндрической формы, с канавками и цилиндрорезьбовые отверстия для взаимосвязи с отверстием, на поверхности внешнего радиусного выступа, сопряженного с криволинейной поверхностью, расположено ребро, структура корпуса отожжена, чем достигается высокая коррозионная стойкость прессованных алюминиевых сплавов и составляет минимальные прочностные характеристики: σ=20-14 кгс/мм2 и δ=13-8%, где σ - предел прочности, δ - относительное удлинение.

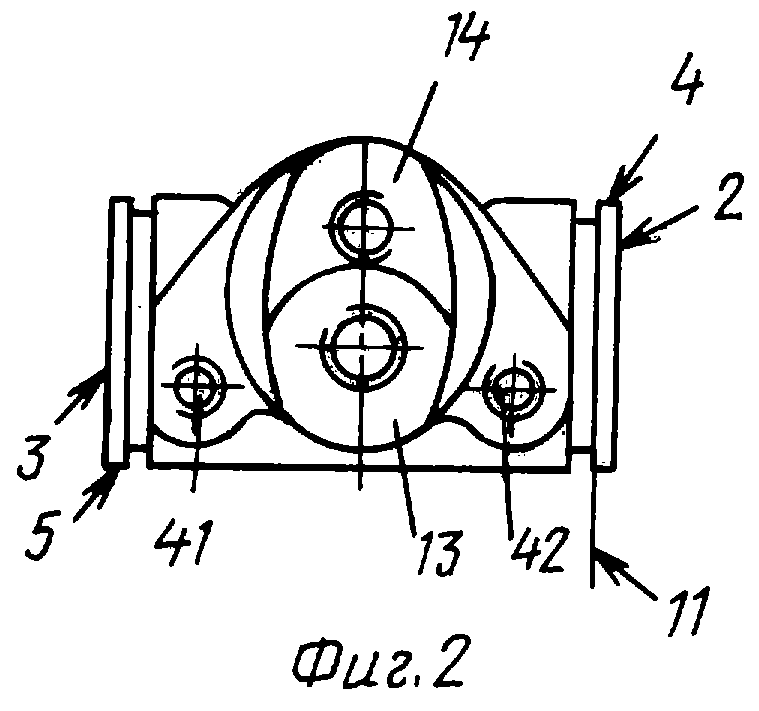

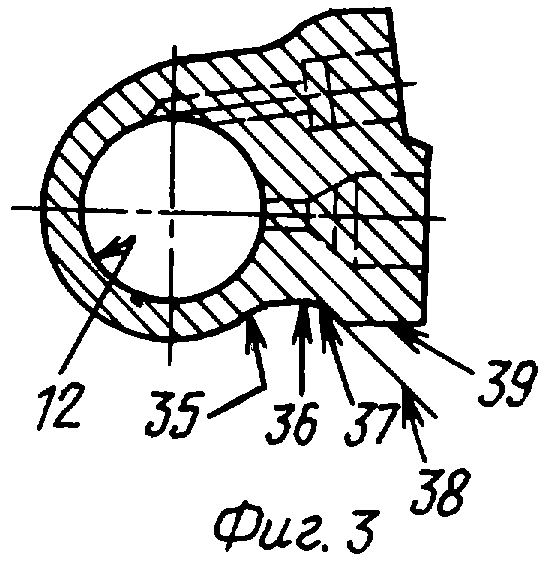

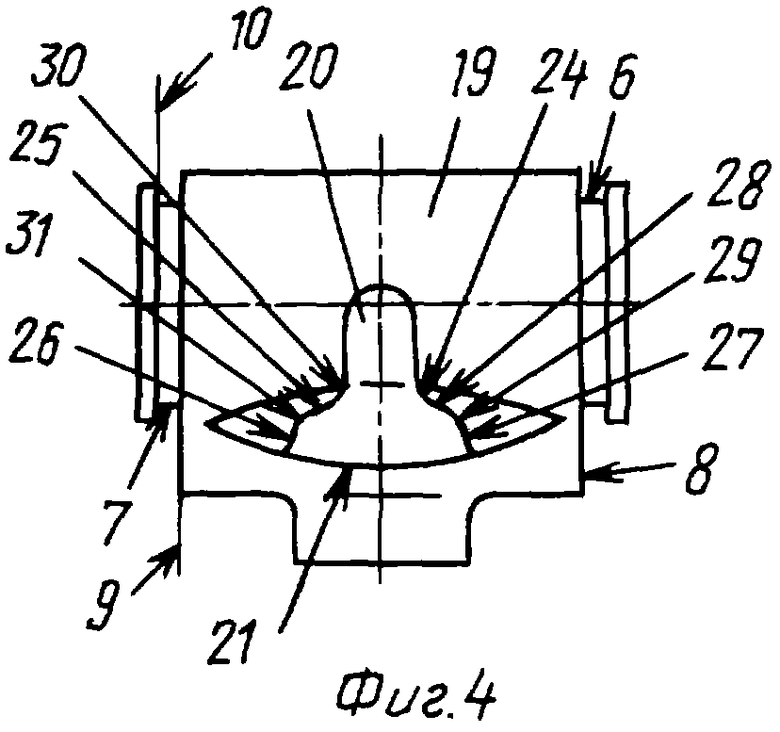

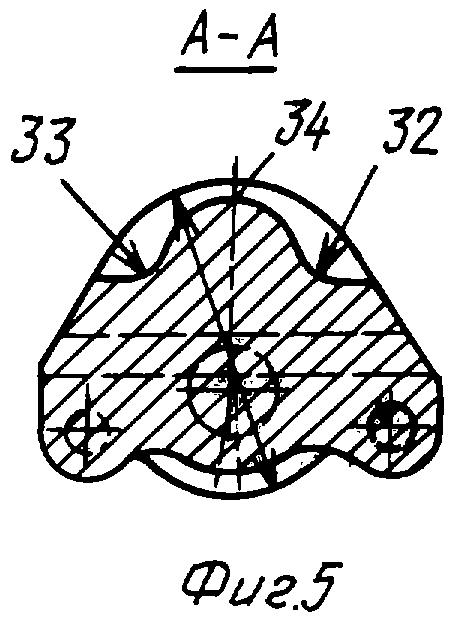

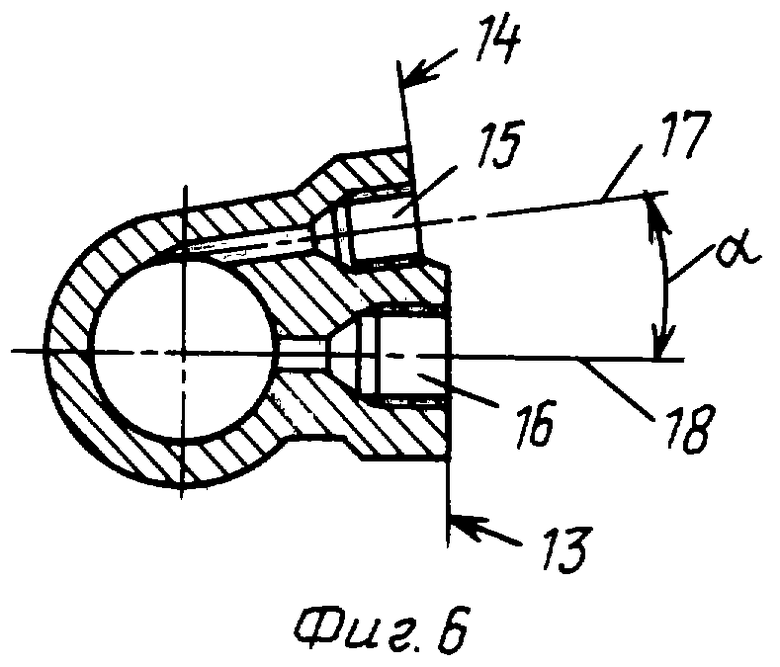

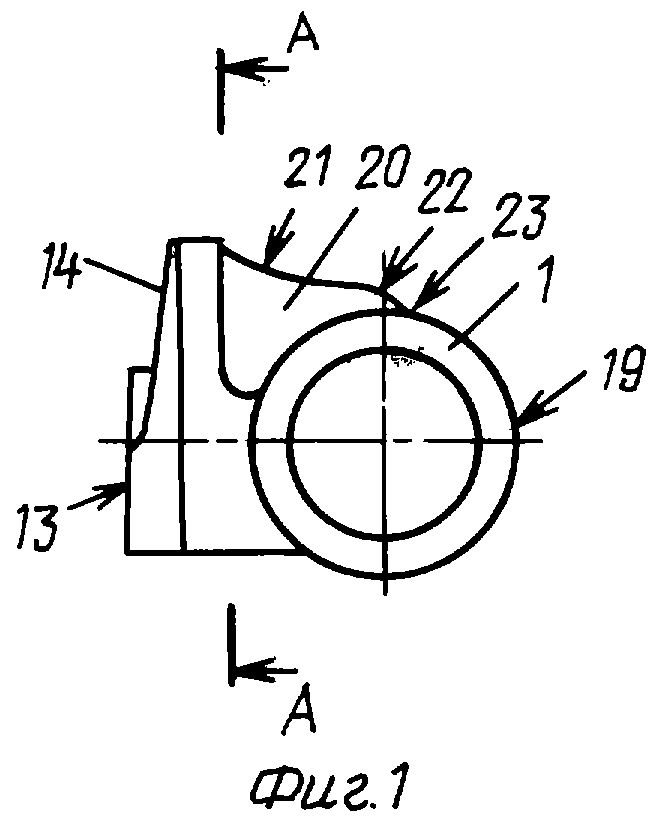

Цифровые и буквенные обозначения, используемые в описании и графических материалах: корпус (1); торцы (2, 3, 8-11, 13, 14,); отверстие (12); кольцевые утолщения (4 и 5) цилиндрической формы; канавки (6 и 7); цилиндрорезьбовые отверстия (15 и 16); радиусный выступ (19); криволинейная поверхность (35); ребро (20); угол α; оси (17 и 18); радиусные округления (21-23, 28-34); поверхности (24-27); профиль (36-39); ось (40); глухие резьбовые отверстия (41 и 42); предел прочности σ=20-14 кгс/мм2; относительное удлинение δ=13-8%.

Описание корпуса цилиндра заднего тормоза автомобиля с учетом отличительных признаков от прототипа /1/.

Корпус цилиндра заднего тормоза автомобиля, включающий получение внешнего профиля, внутреннего рабочего отверстия, сообщающегося с подводящим и отводящим отверстиями, служащими для подачи тормозной жидкости, содержащий оппозитно расположенные торцы, переходящие в буртики, разделенные с корпусом канавками, обеспечивающими относительно торцов взаимодействие с соответствующими поверхностями выступов защитных манжет, в корпусе выполнено отверстие, перпендикулярно к которому и под острым углом между собой выполнены комбинированные цилиндрорезьбовые отверстия, корпус цилиндра заднего тормоза автомобиля выполнен с оппозитно смещенными относительно оси глухими резьбовыми отверстиями, корпус цилиндра, выполненный из алюминиевого сплава, с отжигом, отличающийся тем, что корпус (1) содержит торцы (2 и 3), кольцевые утолщения (4 и 5) цилиндрической формы, с канавками (6 и 7) и цилиндрорезьбовые отверстия (15 и 16) для взаимосвязи с отверстием (12); на поверхности внешнего радиусного выступа (19), сопряженного с криволинейной поверхностью (35), расположено ребро (20); структура корпуса (1) отожжена, чем достигается высокая коррозионная стойкость прессованных алюминиевых сплавов и составляет минимальные прочностные характеристики σ=20-14 кгс/мм2, и δ=13-8%, где σ - предел прочности, δ - относительное удлинение.

Пример выполнения корпуса цилиндра заднего тормоза автомобиля.

Корпус цилиндра заднего тормоза автомобиля, включающий получение внешнего профиля, внутреннего рабочего отверстия сообщающегося с подводящим и отводящим отверстиями, служащими для подачи тормозной жидкости, содержащий оппозитно расположенные торцы, переходящие в буртики, разделенные с корпусом канавками, обеспечивающими относительно торцов взаимодействие с соответствующими поверхностями выступов защитных манжет, в корпусе выполнено отверстие, перпендикулярно к которому и под острым углом между собой выполнены комбинированные цилиндро-резьбовые отверстия, корпус цилиндра заднего тормоза автомобиля выполнен с оппозитно смещенными относительно оси глухими резьбовыми отверстиями, корпус тормозного цилиндра, выполненный из алюминиевого сплава, с отжигом, выполняется таким образом, что:

1. корпус (1) содержит торцы (2 и 3), кольцевые утолщения (4 и 5) цилиндрической формы, с канавками (6 и 7) и цилиндрорезьбовые отверстия (15 и 16) для взаимосвязи с отверстием(12);

2. на поверхности внешнего радиусного выступа (19), сопряженного с криволинейной поверхностью (35), расположено ребро (20);

3. структура корпуса (1) отожжена, чем достигается высокая коррозионная стойкость прессованных алюминиевых сплавов и составляет минимальные прочностные характеристики σ=20-14 кгс/мм2, и δ=13-8%, где σ - предел прочности, δ - относительное удлинение.

Промышленная полезность нового технического решения.

Повышение технологических характеристик детали, связанных с минимизацией ее доработки за счет выполнения геометрии детали из алюминиевых деформируемых прессуемых сплавов марок АД31, АД33, АД35, АД37, позволяет устранить шламообразование, повышает коррозионную стойкость изделия, а 4-фазный отжиг алюминиевого сплава позволяет получить требуемые прочностные характеристики изделия, отраженные в описании.

Экономическая эффективность нового технического решения заключается в повышении долговечности и качества изделий, за счет: устранения шламообразования и посторонних микровключений; двукратного снижении массы изделия; экономии горючего при эксплуатации автомобиля; быстрого остывания тормозной системы; сбережения манжет и прокладок из упругой резиновой смеси; повышения режимов инструментальной обработки рабочих и вспомогательных поверхностей изделия; рационального использования дорогостоящих инструментальных материалов.

На фиг.1 изображена боковая проекция корпуса 1; на фиг.2 - профильная проекция; на фиг.3 - сечение отверстия 12 в корпусе 1; на фиг.4 - оппозитно расположенная продольная проекция; на фиг.5 - поперечное сечение А-А - корпуса 1; на фиг.6 - сечение сообщающихся отверстий 12, 15 и 16.

Изобретение относится к области автомобилестроения. Корпус цилиндра заднего тормоза автомобиля выполнен из алюминиевого сплава и содержит оппозитно расположенные торцы, переходящие в буртики, разделенные с корпусом канавками, отверстие. Канавки обеспечивают относительно торцов взаимодействие с соответствующими поверхностями выступов защитных манжет. Перпендикулярно отверстию в корпусе, под острым углом между собой выполнены комбинированные цилиндрорезьбовые отверстия. Корпус выполнен из прессуемых деформируемых алюминиевых сплавов. Структура корпуса отожжена и составляет для прессуемых деформируемых алюминиевых сплавов минимальные прочностные характеристики: σ=20-14 кгс/мм2 и δ=13-8%, где σ - предел прочности, δ - относительное удлинение. Техническим результатом является повышение долговечности и качества изделий, а также повышение пластичности, уменьшение анизотропии свойств, вязкости разрушения и сопротивление коррозионному растрескиванию. 6 ил.

Корпус цилиндра заднего тормоза автомобиля, выполненный из алюминиевого сплава и содержащий оппозитно расположенные торцы, переходящие в буртики, разделенные с корпусом канавками, обеспечивающими относительно торцов взаимодействие с соответствующими поверхностями выступов защитных манжет, отверстие, перпендикулярно которому под острым углом между собой выполнены комбинированные цилиндрорезьбовые отверстия, отличающийся тем, что корпус выполнен из прессуемых деформируемых алюминиевых сплавов, структура корпуса отожжена и составляет для прессуемых деформируемых алюминиевых сплавов минимальные прочностные характеристики: σ=20-14 кгс/мм2 и δ=13-8%, где σ - предел прочности, δ - относительное удлинение.

| DE 19745076 A1, 15.04.1999 | |||

| DE 4204028 A1, 19.08.1993 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| “Вместо чугуна - алюминий”, стр | |||

| Счетная линейка для вычисления объемов земляных работ | 1919 |

|

SU160A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2087582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ | 1999 |

|

RU2152451C1 |

Авторы

Даты

2005-02-27—Публикация

2002-11-04—Подача