Изобретение относится к области проектирования и технологического совершенствования изготовления гидроцилиндров из прессуемых деформируемых алюминиевых сплавов с заданными свойствами прочности, пределом текучести, относительным удлинением и структурой старения, повышающих коррозионную стойкость материала и соответственно изделий, изготовляемых из него.

К известным техническим решениям следует отнести корпус тормозного цилиндра, изложенный в RU 2087582 С1, кл. С 22 F 1/04 опубл. 20.08.1997.

К недостаткам известных конструкций, получаемых из алюминиевых сплавов, следует отнести невысокие технологические показатели, относящиеся к заклиниванию конструкции ввиду тонкого шлифования всего отверстия гидроцилиндров, а наличие раковин и шлама, наиболее ускоренно изнашивающихся поверхностей поршней, преждевременно выводят из строя тормозную систему за счет нарушения герметичности рабочих соединений, снижая производительность инструментальной обработки, при этом способность к коррозии после выполнения более дорогостоящих механических операций в рабочей и вспомогательных зонах корпуса сокращает срок службы гидроцилиндров, в частности выполненных из иных марок алюминия, нежели из алюминиевых деформируемых сплавов с технологическим созданием определенной структуры при четырехфазовом отжиге прессуемого деформируемого алюминия.

Задачами нового технического решения являются: повышение технологических возможностей гидроцилиндров, снижение себестоимости изделий за счет выполнения их, например, из деформируемых алюминиевых сплавов марок АД31, АД33, АД35, АД37 и других аналогичных марок деформируемого прессуемого алюминия, с выполнением 4 фаз упрочнения структуры материала; повышения технологичности сборки и ремонта ввиду тонкого шлифования только рабочей зоны отверстия гидроцилиндра и иных технологических преимуществ, например рационального использования конусности резьбовых отверстий, получаемой за счет износа резьбового инструмента за время формообразования резьбы, путем смещения трех базовых витков с сопрягаемой резьбовой поверхностью болта для изменения и создания более рациональной картины силовых разрушающих резьбу напряжений.

Поставленная задача достигается тем, что способ конструктивно-технологической оптимизации гидроцилиндра заднего тормоза легкового автомобиля, включающий изготовление гидроцилиндра из алюминия, отличающийся тем, что гидроцилиндр выполняют из прессуемого деформируемого алюминия типа АД31 и/или из марок алюминия АД33, АД35, АД37 в виде комбинированного корпуса, с монтажными резьбовыми отверстиями, цилиндрорезьбовым отверстием и комбинированным отверстием, проходящим через резьбовые элементы, снабженные защитным колпачком, сообщающимися с пересекающим их отверстием, золотники и отверстия обеспечивают замкнутое пространство "В", которое связывают с отверстиями, отверстие гидроцилиндра составляют из трех зон шлифования А, Д, С, зону "А" предназначают для размещения в ней оппозитно расположенных золотников, которые снабжают рабочими шлицевыми пазами, подманжетными канавками с установленными на их поверхности манжетами, направляющими калиброванными разрезными кольцами со стопорными элементами с внешними пылезащитными манжетами, фиксируемыми в канавках, ширина зоны тонкого шлифования "А" превышает на 3-5% удвоенную толщину (2t') зон износа тормозных колодок, взаимодействующих с рабочими вилками толкателей золотников, определяется относительно оси и служит относительно центральной плоскости симметрии Рс отверстия гидроцилиндра, для размещения в ней манжет и калиброванных разрезных колец, которые размещают оппозитно противоположно по оси отверстия, резьбы глухих и цилиндрорезьбового отверстий выполняют коническими, величину их конусности определяют степенью износа лезвия инструмента за время формообразования резьбовых поверхностей (28-30), суммарную длину "А" в отверстии осевого хода (t) манжет золотников определяют величиной износа слоя (t') тормозных колодок, приравниваемой к величине So, поверхности золотников не взаимодействуют с отверстием при их циклических перемещениях подач So, структуру высококоррозионного материала корпуса выполняют из деформируемого прессуемого алюминиевого сплава, при минимальных показателях σв=20-14 кГс/мм2, δв=13-8%, достигаемых четырехфазовым отжигом с различными фазовыми превращениями, где, разогревают материал заготовки до температуры 300-400°С, формообразуют пластическим деформированием прессуемую заготовку с подстуживанием до температуры 445-450°С, получают однородный состав материала пластически деформируемого алюминия, в котором мелкозернистые соединения CuAl2 и Mg5Al8 выдерживают на линии предельной растворимости, выдерживают вторую фазу отжига нагревом заготовки до 510°С, где соединения CuAl2 и Mg5Al8 растворяют в твердом растворе "α", подстуживают заготовку до 300-100°С, чем достигают выделение второй фазы с меньшей величиной дисперсности и затрудняют кристаллические сдвиги зерен твердого сплава за счет заклинивания плоскостей скольжения зерен фазовых и структурных превращений, не допускают перегрева структуры прессуемого деформируемого алюминия за счет дополнительного подстуживания сплава, выдерживают сплав от 4 до 5 суток при комнатной температуре, чем повышают твердость σв и предел текучести δв сплава, уменьшают относительное удлинение материала за счет образования зон "Гинье-Престона", чем создают значительные упрочняющие напряжения, нагревают АД31 до 150-200°С для перегруппировки атомов, соответствующих соединению CuAl2, отрывом зон старения увеличивают их длину до 3000 Å при толщине в 100 Å, чем образуют вторую фазу выделений, характеризующих третью фазу старения, процессом коагуляции упомянутых зон старения приводят к постепенному снижению прочности, упругости и твердости материала заготовки, отжигают структуру материала АД31 для достижения высокой коррозионной стойкости до температуры 300-400°С.

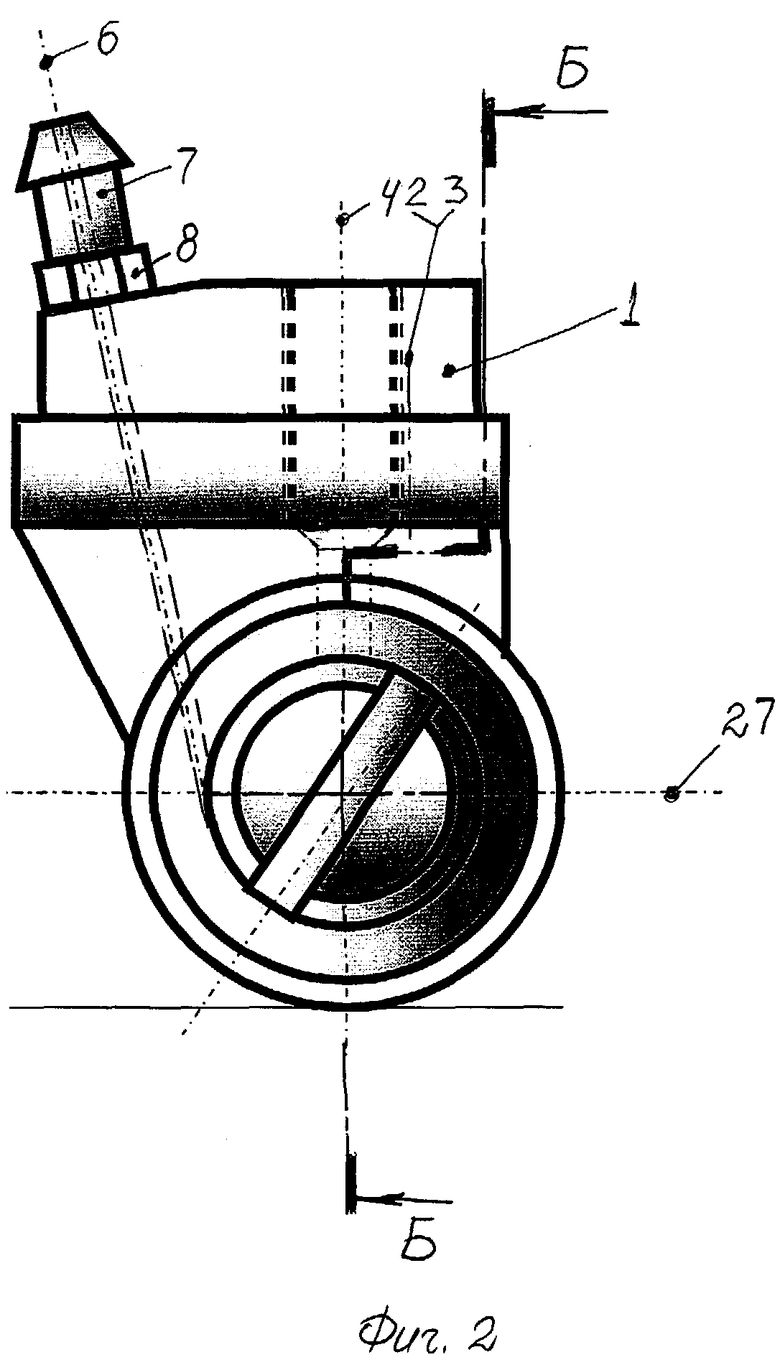

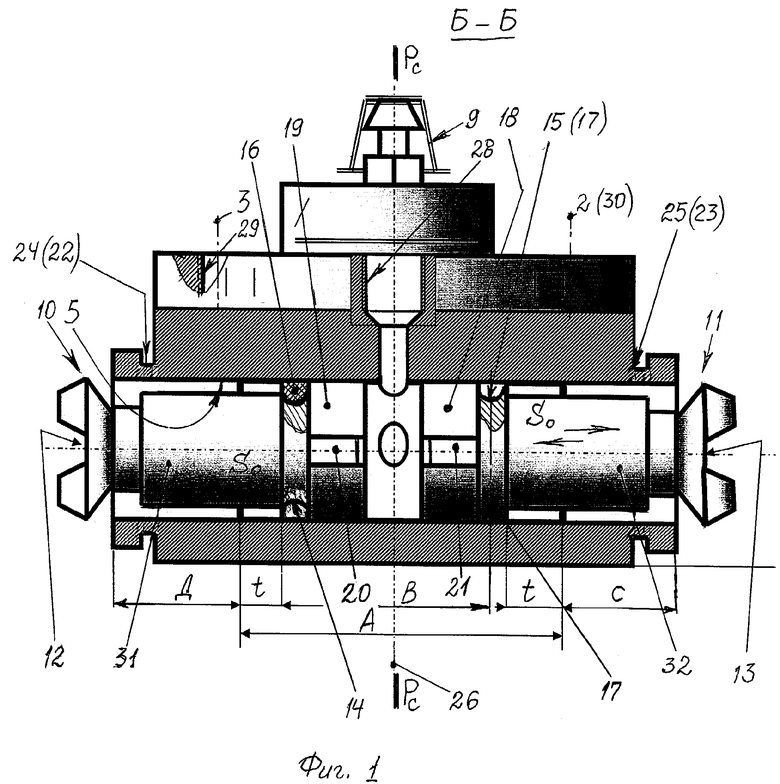

Графические изображения конструкции гидроцилиндра: фиг.1 - осевая, с разрезами проекция гидроцилиндра; фиг.2 - боковая проекция гидроцилиндра.

Цифровые и буквенные обозначения, принятые в заявке и графических материалах: прессуемые деформируемые сплавы алюминия: АД31, АД33, АД35, АД37; комбинированный корпус (1); монтажные резьбовые отверстия (2 и 3); цилиндрорезьбовое отверстие (4); комбинированное отверстие (6); резьбовые элементы (7 и 8); защитный колпачок (9); отверстие (5); золотники (10 и 11); замкнутое пространство "В"; зоны шлифования А, Д, С; шлицевые пазы (12 или 13); подманжетные канавки (14 или 15); манжеты (16 и 17); калиброванные разрезные кольца (18 или 19); стопорные элементы (20 или 21); внешние пылезащитные манжеты (22 или 23) - сняты, канавки (24 и 25); ось (26); плоскость симметрии Рс; ось (27); резьбовые поверхности (28-30); осевой ход (t); износ слоя (t') тормозных колодок; поверхности (31 и 32); циклические перемещения подач So; минимальные показатели свойств материала прессуемого деформируемого алюминия: твердость - σв=20-14 кГс/мм2; предел текучести - δв=13-8%; мелкозернистые соединения CuAl2 и Mg5Al8; твердый раствор "α"; твердость σв и предел текучести δв сплава; зоны "Гинье-Престона".

Описание способа

Способ конструктивно-технологической оптимизации гидроцилиндра заднего тормоза легкового автомобиля, включающий изготовление гидроцилиндра из алюминия, отличающийся тем, что:

1) гидроцилиндр выполняют из прессуемого деформируемого алюминия типа АД31 и/или из марок алюминия АД33, АД35, АД37 в виде комбинированного корпуса (1) с монтажными резьбовыми отверстиями (2 и 3), цилиндрорезьбовым отверстием (4) и комбинированным отверстием (6), проходящим через резьбовые элементы (7 и 8), снабженные защитным колпачком (9), сообщающимися с пересекающим их отверстием (5);

2) золотники (10 и 11) и отверстия (5) обеспечивают замкнутое пространство "В", которое связывают с отверстиями (4 и 6), отверстие (5) составляют из трех зон шлифования А, Д, С;

3) зону А предназначают для размещения в ней оппозитно расположенных золотников (10 и 11), которые снабжают рабочими шлицевыми пазами (12 или 13), подманжетными канавками (14 или 15) с установленными на их поверхности манжетами (16 и 17), направляющими калиброванными разрезными кольцами (18 или 19) со стопорными элементами (20 или 21) с внешними пылезащитными манжетами (22 или 23), фиксируемыми в канавках (24 и 25);

4) ширина зоны тонкого шлифования "А" превышает на 3-5% удвоенную толщину зон износа тормозных колодок, взаимодействующих с рабочими вилками толкателей золотников, определяется относительно оси "26" и служит относительно центральной плоскости симметрии Рс отверстия (5) гидроцилиндра (1), для размещения в ней манжет (16 и 17) и калиброванных разрезных колец (18 и 19), которые размещают оппозитно противоположно по оси (27) отверстия (5);

5) резьбы глухих (2 и 3) и цилиндрорезьбового (4) отверстий выполняют коническими, величину их конусности определяют степенью износа лезвия инструмента за время формообразования резьбовых поверхностей (28-30);

6) суммарную длину "А" в отверстии (5) осевого хода (t) манжет (16 и 17) золотников определяют величиной износа слоя (t') тормозных колодок;

7) поверхности (31 и 32) золотников (10) и (11) не взаимодействуют с отверстием (5) при их циклических перемещениях подач So;

8) структуру высококоррозионного материала корпуса выполняют из деформируемого прессуемого алюминиевого сплава, например из АД31, при минимальных показателях σв=20-14 кГс/мм2, δв=13-8%, достигаемых четырехфазовым отжигом с различными фазовыми превращениями, где

8.1) разогревают материал заготовки до температуры 300-400°С;

8.2) формообразуют пластическим деформированием прессуемую заготовку с подстуживанием до температуры 445-450°С;

8.3) получают однородный состав материала пластически деформируемого алюминия, в котором мелкозернистые соединения CuAl2 и Mg5Al8 выдерживают на линии предельной растворимости;

8.4) выдерживают вторую фазу отжига нагревом заготовки до 510°С, где соединения CuAl2 и Mg5Al8 растворяют в твердом растворе "α";

8.5) подстуживают заготовку до 300-100°С, чем достигают выделение второй фазы с меньшей величиной дисперсности, и затрудняют кристаллические сдвиги зерен твердого сплава за счет заклинивания плоскостей скольжения зерен фазовых и структурных превращений;

8.6) не допускают перегрева структуры прессуемого деформируемого алюминия за счет дополнительного подстуживания сплава;

8.7) выдерживают сплав от 4 до 5 суток при комнатной температуре, чем повышают твердость σв и предел текучести δв сплава;

8.8) уменьшают относительное удлинение материала за счет образования зон "Гинье-Престона", чем создают значительные упрочняющие напряжения;

8.9) нагревают АД31 до 150-200°С для перегруппировки атомов, соответствующих соединению CuAl2;

8.10) отрывом зон старения увеличивают их длину до 3000 Å при толщине в 100 Å, чем образуют вторую фазу выделений, характеризующих третью фазу старения;

8.11) процессом коагуляции упомянутых зон старения приводят к постепенному снижению прочности, упругости и твердости материала заготовки;

8.12) отжигают структуру материала АД31 для достижения высокой коррозионной стойкости до температуры 300-400°С.

Пример выполнения способа

Способ конструктивно-технологической оптимизации гидроцилиндра заднего тормоза легкового автомобиля, включающий изготовление гидроцилиндра из алюминия, выполняют таким образом, что

- гидроцилиндр выполняют из прессуемого деформируемого алюминия типа АД31 и/или из марок алюминия АД33, АД35, АД 37 в виде комбинированного корпуса (1) с монтажными резьбовыми отверстиями (2 и 3), цилиндрорезьбовым отверстием (4) и комбинированным отверстием (6), проходящим через резьбовые элементы (7 и 8), снабженные защитным колпачком (9), сообщающимися с пересекающим их отверстием (5),

- золотники (10 и 11) и отверстия (5) обеспечивают замкнутое пространство "В", которое связывают с отверстиями (4 и 6), полость (5) составляют из трех зон шлифования А, Д, С,

- зону А предназначают для размещения в ней оппозитно расположенных золотников (10 и 11), которые снабжают рабочими шлицевыми пазами (12 или 13), подманжетными канавками (14 или 15) с установленными на их поверхности манжетами (16 и 17), направляющими калиброванными разрезными кольцами (18 или 19) со стопорными элементами (20 или 21) с внешними пылезащитными манжетами (22 или 23), фиксируемыми в канавках (24 и 25),

- ширина зоны тонкого шлифования "А" превышает на 3-5% удвоенную толщину зон износа тормозных колодок, взаимодействующих с рабочими вилками толкателей золотников, определяется относительно оси "26" и служит относительно центральной плоскости симметрии Рс отверстия (5) гидроцилиндра (1), для размещения в ней манжет (16 и 17) и калиброванных разрезных колец (18 и 19), которые размещают оппозитно противоположно по оси (27) отверстия (5);

- резьбы глухих (2 и 3) и цилиндрорезьбового (4) отверстий выполняют коническими, величину их конусности определяют степенью износа лезвия инструмента за время формообразования резьбовых поверхностей (28-30);

- суммарную длину "А" в отверстии (5) осевого хода (t) манжет (16 и 17) золотников определяют величиной износа слоя (t') тормозных колодок;

- поверхности (31 и 32) золотников (10) и (11) не взаимодействуют с отверстием (5) при их циклических перемещениях подач So;

- структуру высококоррозионного материала корпуса выполняют из деформируемого прессуемого алюминиевого сплава, например из АД31, при минимальных показателях σв=20-14 кГс/мм2, δв=13-8%, достигаемых четырехфазовым отжигом с различными фазовыми превращениями, где

- разогревают материал заготовки до температуры 300-400°С;

- формообразуют пластическим деформированием прессуемую заготовку с подстуживанием до температуры 445-450°С;

- получают однородный состав материала пластически деформируемого алюминия, в котором мелкозернистые соединения CuAl2 и Mg5Al8 выдерживают на линии предельной растворимости;

- выдерживают вторую фазу отжига нагревом заготовки до 510°С, где соединения CuAl2 и Mg5Al8 растворяют в твердом растворе "α";

- подстуживают заготовку до 300-1000°C, чем достигают выделение второй фазы с меньшей величиной дисперсности, и затрудняют кристаллические сдвиги зерен твердого сплава за счет заклинивания плоскостей скольжения зерен фазовых и структурных превращений;

- не допускают перегрева структуры прессуемого деформируемого алюминия за счет дополнительного подстуживания сплава;

- выдерживают сплав от 4 до 5 суток при комнатной температуре, чем повышают твердость σв и предел текучести δв сплава;

- уменьшают относительное удлинение материала за счет образования зон "Гинье-Престона", чем создают значительные упрочняющие напряжения;

- нагревают АД31 до 150-200°С для перегруппировки атомов, соответствующих соединению CuAl2;

- отрывом зон старения увеличивают их длину до 3000 Å при толщине в 100 Å, чем образуют вторую фазу выделений, характеризующих третью фазу старения;

- процессом коагуляции упомянутых зон старения приводят к постепенному снижению прочности, упругости и твердости материала заготовки;

- отжигают структуру материала АД31 для достижения высокой коррозионной стойкости до температуры 300-400°С.

Промышленная полезность нового технического решения

Использование новых конструктивно-технологических операций при изготовлении гидроцилиндра позволяет эффективно использовать новые марки алюминия типа АД-31 без многих механических и вспомогательных операций, заменяемых пластическим деформированием и комбинированным отжигом с зонами Гинье-Престона.

Экономическая эффективность нового технического решения: снижение себестоимости продукции, повышение коррозионной стойкости и долговечности изделий при повышении качества внешнего вида создают предпосылки востребованности данного способа в предприятиях автомобилестроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ТОРМОЗНОГО ЦИЛИНДРА ИЗ ПРЕССОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2233908C2 |

| КОРПУС ЦИЛИНДРА ЗАДНЕГО ТОРМОЗА АВТОМОБИЛЯ | 2002 |

|

RU2247043C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 6000 | 2013 |

|

RU2542183C2 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Ai-Mg-Si | 2004 |

|

RU2277451C1 |

| БЫСТРОЗАКРИСТАЛЛИЗОВАННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ | 2011 |

|

RU2468105C1 |

| СПОСОБ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ГИЛЬЗЫ ГИДРОЦИЛИНДРА | 2011 |

|

RU2481181C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЯ, ПОЛУЧАЕМЫЕ ИЗ НИХ | 2012 |

|

RU2492274C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478136C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2006 |

|

RU2320769C1 |

Изобретение относится к области машиностроения, в частности к области проектирования и изготовления гидроцилиндров из прессуемых деформируемых алюминиевых сплавов. Способ конструктивно-технологической оптимизации гидроцилиндра включает изготовление гидроцилиндра из прессуемого деформируемого алюминия типа АД31 и/или из марок алюминия АД33, АД35, АД37. Гидроцилиндр выполнен в виде комбинированного корпуса с монтажными резьбовыми отверстиями, цилиндрорезьбовым отверстием и комбинированным отверстием. Отверстие гидроцилиндра составляют из трех зон шлифования А, Д, С. Ширина зоны «А» - зоны тонкого шлифования - превышает на 3-5% удвоенную толщину (2t') зон износа тормозных колодок, взаимодействующих с рабочими вилками толкателей золотников. Ширина зоны «А» определяется относительно центральной плоскости симметрии Рс отверстия гидроцилиндра, для размещения в зоне «А» манжет и калиброванных разрезных колец резьбы монтажных резьбовых отверстий и цилиндрорезьбового отверстия выполняют коническими. Длину зоны «А» в отверстии гидроцилиндра для осевого хода (t) манжет золотников определяют величиной износа слоя (t') тормозных колодок, приравниваемой к величине циклических перемещений подач So. Структуру материала комбинированного корпуса выполняют из деформируемого прессуемого алюминиевого сплава, при минимальных показателях σв=20-14 кГс/мм2, σв=13-8%, где σв - твердость, а δв - предел текучести, достигаемых четырехфазным отжигом с различными фазовыми превращениями. Техническим результатом является повышение коррозионной стойкости и долговечности изделий, а также снижение себестоимости гидроцилиндра при производстве. 2 ил.

Способ конструктивно-технологической оптимизации гидроцилиндра заднего тормоза легкового автомобиля, включающий изготовление гидроцилиндра из алюминия, отличающийся тем, что гидроцилиндр выполняют из прессуемого деформируемого алюминия типа АД31 и/или из марок алюминия АД33, АД35, АД37 в виде комбинированного корпуса с монтажными резьбовыми отверстиями, цилиндрорезьбовым отверстием и комбинированным отверстием, проходящим через резьбовые элементы, снабженные защитным колпачком, сообщающимися с пересекающим их отверстием гидроцилиндра, при этом замкнутое пространство "В" связывают с цилиндрорезьбовым отверстием и комбинированным отверстием, а отверстие гидроцилиндра составляют из трех зон шлифования А, Д, С, зона "А" предназначена для размещения в ней оппозитно расположенных золотников, которые снабжают рабочими шлицевыми пазами, подманжетными канавками с установленными на их поверхности манжетами, направляющими калиброванными разрезными кольцами со стопорными элементами с внешними пылезащитными манжетами, фиксируемыми в канавках, ширина зоны "А" - зоны тонкого шлифования превышает на 3-5% удвоенную толщину (2t') зон износа тормозных колодок, взаимодействующих с рабочими вилками толкателей золотников, ширина зоны "А" определяется относительно центральной плоскости симметрии Рс отверстия гидроцилиндра, для размещения в зоне "А" манжет и калиброванных разрезных колец резьбы монтажных резьбовых отверстий и цилиндрорезьбового отверстия выполняют коническими, длину зоны "А" в отверстии гидроцилиндра для осевого хода (t) манжет золотников определяют величиной износа слоя (t') тормозных колодок, приравниваемой к величине циклических перемещений подач So, поверхности золотников не взаимодействуют с отверстием при их циклических перемещениях подач So, структуру материала комбинированного корпуса выполняют из деформируемого прессуемого алюминиевого сплава при минимальных показателях σв=20-14 кгс/мм2, δв=13-8%, где σв - твердость, а δв - предел текучести, достигаемых четырехфазным отжигом с различными фазовыми превращениями, где разогревают материал заготовки до температуры 300-400°С, формообразуют пластическим деформированием прессуемую заготовку с подстуживанием до температуры 445-450°С, получают однородный состав материала пластически деформируемого алюминия, в котором мелкозернистые соединения CuAl2 и Mg5Al8 выдерживают на линии предельной растворимости, выдерживают вторую фазу отжига нагревом заготовки до 510°С, подстуживают заготовку до 300-100°С, чем достигают выделение второй фазы с меньшей величиной дисперсности и затрудняют кристаллические сдвиги зерен твердого сплава за счет заклинивания плоскостей скольжения зерен фазовых и структурных превращений, не допуская перегрева структуры прессуемого деформируемого алюминия за счет дополнительного подстуживания сплава, выдерживают сплав от 4 до 5 суток при комнатной температуре, чем повышают твердость σв и предел текучести σв сплава, уменьшая относительное удлинение материала за счет образования зон "Гинье-Престона", чем создают значительные упрочняющие напряжения, нагревают прессуемый деформируемый алюминий типа АД31 и/или алюминий марок АД33, АД35, АД37 до 150-200°С для перегруппировки атомов, соответствующих соединению CuAl2, отрывом зон старения увеличивают их длину до 3000Å при толщине в 100Å, чем образуют вторую фазу выделений, характеризующих третью фазу старения, процессом коагуляции упомянутых зон старения приводят к постепенному снижению прочности, упругости и твердости материала заготовки, отжигают структуру материала прессуемого деформируемого алюминия типа АД31 и/или марок алюминия АД33, АД35, АД37 для достижения высокой коррозионной стойкости до температуры 300-400°С.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2087582C1 |

| US 3847681 A, 12.11.1974 | |||

| DE 4204028 A1, 19.08.1993 | |||

| DE 19745076 A1, 15.04.1999. | |||

Авторы

Даты

2006-05-27—Публикация

2004-08-12—Подача