Изобретение относится к области металлургического, прессового и автомобильного производства и может быть использовано для получения проката из прессованного алюминиевого профиля с заданными свойствами прочности, пределом текучести, относительного удлинения и соответствующей структурой старения, повышающей коррозионную стойкость материала и соответственно изделий, изготовляемых из него.

К известным техническим решениям следует отнести способ изготовления корпуса тормозного цилиндра, изложенный в Каталоге запасных частей автомобилей ВАЗ-2108, ВАЗ-2109 и их модификаций: М., "Машиностроение", 1988, рис.Г 150, на с. 68.

К недостаткам известного способа следует отнести возможность получения раковин в корпусе, наличие включений шлама, который наиболее ускоренно изнашивает поверхности поршней, чем выводит из строя тормозную систему, причем повышенная способность к коррозии после выполнения механических операций в рабочей и вспомогательных зонах корпуса приводит к трещинообразованию в приповерхностном рабочем слое детали, разгерметизации тормозного цилиндра в связи с быстрым перегревом корпуса и вытеканием тормозной жидкости.

Задачами нового технического решения являются следующие особенности способа: повышение технологических возможностей; упрощение формы конструкции прессованного профиля; удешевление себестоимости изделий за счет выполнения соответствующего проката с последующим порционным разделением его на заготовки с предварительно выполненным зеркальным внутренним рабочим отверстием и резьбовыми отверстиями для его закрепления на соответствующих базовых резьбовых выступах.

Поставленная задача достигается тем, что способ изготовления корпуса тормозного цилиндра из деформируемых алюминиевых сплавов, отличающийся тем, что алюминиевые сплавы деформируют прессованием, получают заготовку, содержащую внутреннее рабочее отверстие, комбинированные цилиндрорезьбовые отверстия, рабочие торцы, проточки и резьбовые отверстия, причем заготовка имеет волокнистую мелкозернистую структуру с внешним фасонным профилем, имеющим дугообразный выступ, центр которого совпадает с центром вращения заготовки, при получении заготовки ее нагревают до 300-400°С и проводят формообразование заготовки, затем заготовку подстуживают до 445-450°С, проводят ее нагрев до 510°С, затем заготовку подстуживают до 300-100°С, причем не допускают перегрев структуры за счет дополнительного подстуживания заготовки, далее заготовку выдерживают от 4 до 5 суток при комнатной температуре для повышения твердости, предела текучести и уменьшения относительного удлинения за счет образования зон “Гинье-Престона”, затем проводят нагрев заготовки до 150-200°С, достигают отрыв зон старения, чем увеличивают их длину до 3000  при толщине в 100

при толщине в 100  , затем процессом коагуляции упомянутых зон старения осуществляют постепенное снижение прочности, упругости и твердости материала заготовки, затем проводят последующий отжиг заготовки, чем достигают высокую коррозионную стойкость материала при минимальных значениях σв=20-14 кГс/мм2 и δ=13-8%, где σв - предел прочности, δ - относительное удлинение.

, затем процессом коагуляции упомянутых зон старения осуществляют постепенное снижение прочности, упругости и твердости материала заготовки, затем проводят последующий отжиг заготовки, чем достигают высокую коррозионную стойкость материала при минимальных значениях σв=20-14 кГс/мм2 и δ=13-8%, где σв - предел прочности, δ - относительное удлинение.

2. Способ по п.1, отличающийся тем, что в качестве деформируемого алюминиевого сплава используют сплав марки АД31.

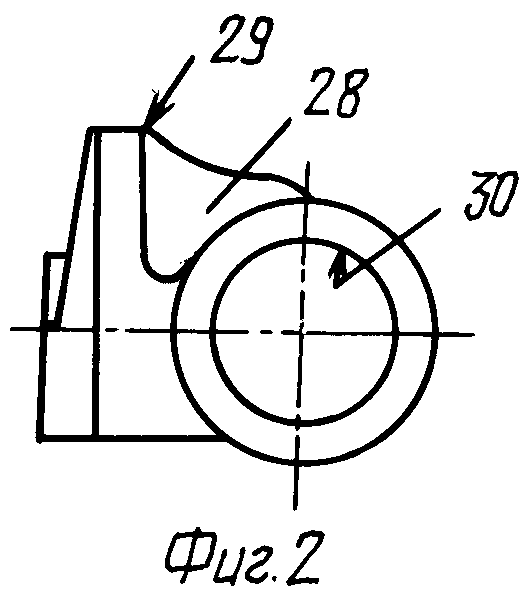

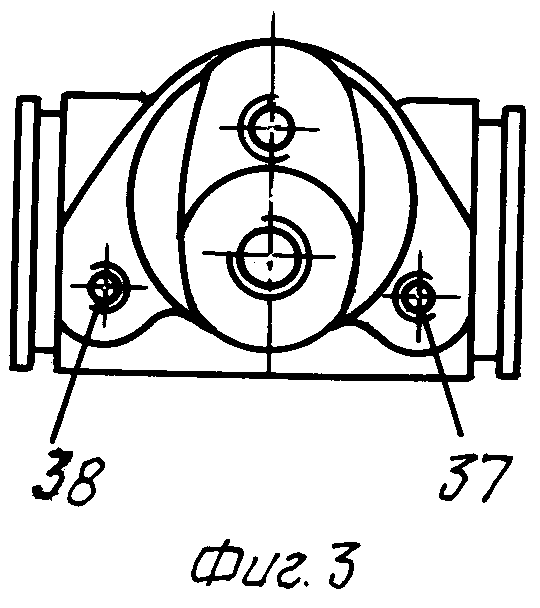

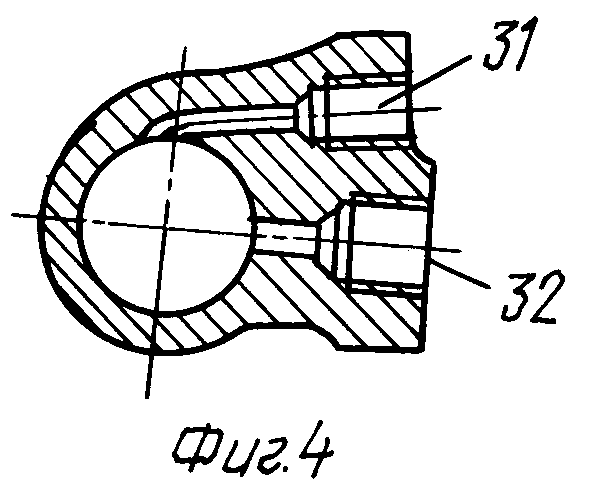

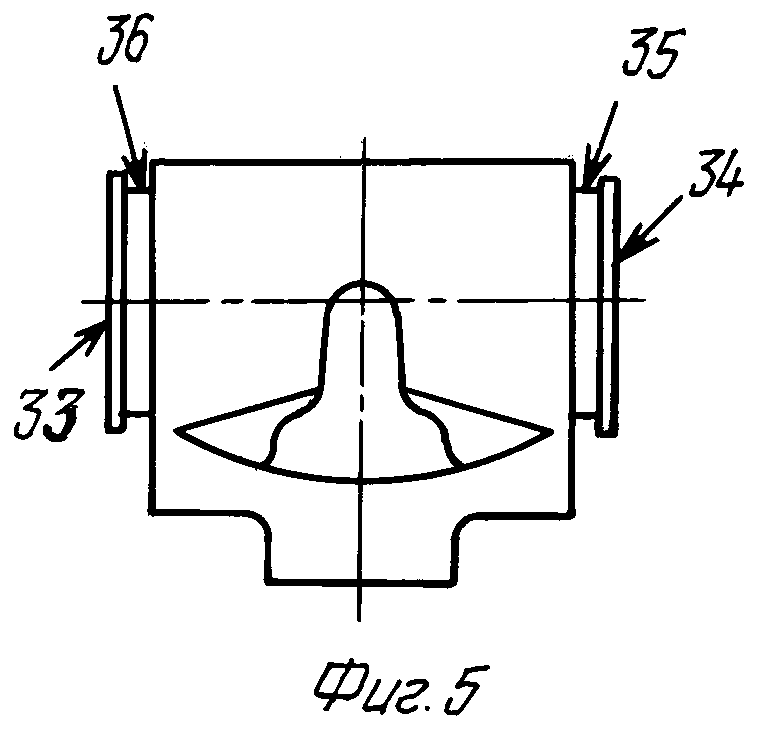

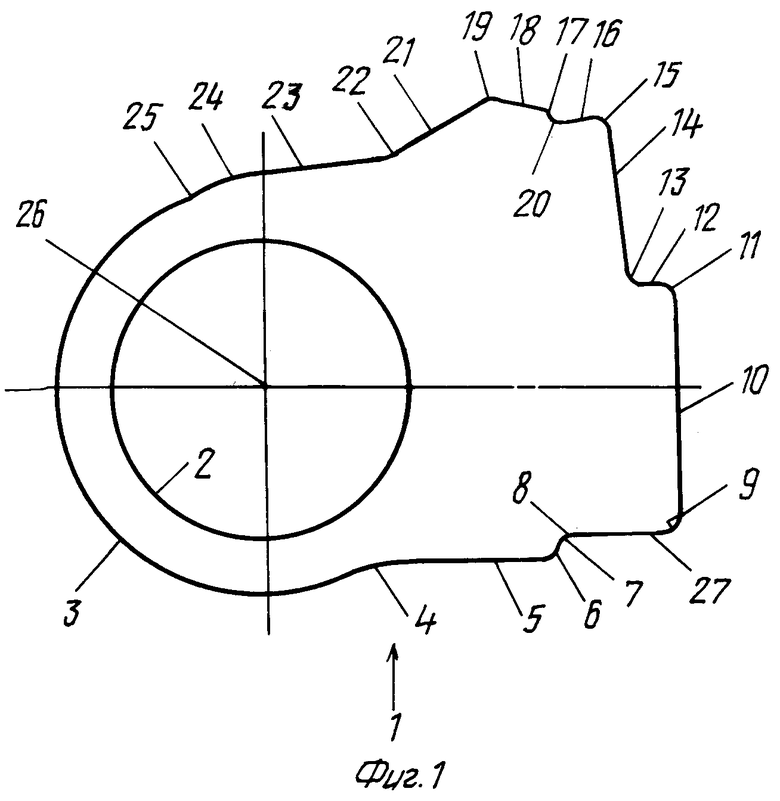

Графические материалы: фиг.1 - профиль проката заготовки из прессованного алюминия марки АД31; фиг.2 - профильная проекция детали; фиг.3 - вид со стороны резьбовых отверстий базовой поверхности; фиг.4 - сечение резьбовых отверстий, обеспечивающих подачу тормозной жидкости; фиг.5 - вид в плане на корпус тормозного цилиндра.

Цифровые и буквенные обозначения в графических материалах: криволинейные участки сечения длинномерного профиля - (2, 3, 4, 6, 8, 9, 11, 13, 15, 20, 19, 22, 24, 25); прямолинейные участки сечения длинномерного профиля - (5, 7, 10, 12, 14, 16, 17, 18, 21, 23, 27); заготовка (28); внешний фасонный профиль (29); внутреннее рабочее отверстие (30); комбинированные цилиндрорезьбовые отверстия (31 и 32); торцы (33 и 34); проточки (35, 36); резьбовые отверстия (37 и 38).

Описание способа изготовления корпуса тормозного цилиндра из прессованного сплава АД31 с учетом отличительных признаков от прототипа /1/.

Способ изготовления корпуса тормозного цилиндра из деформируемых алюминиевых сплавов, отличающийся тем, что

- алюминиевые сплавы деформируют прессованием;

- получают заготовку, содержащую внутреннее рабочее отверстие (30), комбинированные цилиндрорезьбовые отверстия (31 и 32), рабочие торцы (33 и 34), проточки (35 и 36) и резьбовые отверстия (37 и 38);

- заготовка имеет волокнистую мелкозернистую структуру с внешним фасонным профилем, имеющим дугообразный выступ, центр которого совпадает с центром вращения заготовки;

- при получении заготовки ее нагревают до 300-400°С и проводят формообразование заготовки;

- затем заготовку подстуживают до 445-450°С, проводят ее нагрев до 510°С;

- после чего заготовку подстуживают до 300-100°С и не допускают перегрев структуры за счет дополнительного подстуживания заготовки;

- заготовку выдерживают от 4 до 5 суток при комнатной температуре для повышения твердости, предела текучести и уменьшения относительного удлинения за счет образования зон “Гинье-Престона”;

- проводят нагрев заготовки до 150-200°С, достигают отрыв зон старения, чем увеличивают их длину до 3000  при толщине в 100

при толщине в 100  , затем процессом коагуляции упомянутых зон старения осуществляют постепенное снижение прочности, упругости и твердости материала заготовки;

, затем процессом коагуляции упомянутых зон старения осуществляют постепенное снижение прочности, упругости и твердости материала заготовки;

- последующим отжигом заготовки достигают высокую коррозионную стойкость материала при минимальных значениях σв=20-14 кГс/мм2 и δ=13-8%, где σв - предел прочности, δ - относительное удлинение;

- способ по п.1, отличающийся тем, что в качестве деформируемого алюминиевого сплава используют сплав марки АД 31.

Пример выполнения способа с учетом отличительных от прототипа /1/ признаков.

Способ изготовления корпуса тормозного цилиндра из деформируемых алюминиевых сплавов, отличающийся тем, что:

1.1. алюминиевые сплавы деформируют прессованием;

1.2.получают заготовку, содержащую внутреннее рабочее отверстие (30), комбинированные цилиндрорезьбовые отверстия (31 и 32), рабочие торцы (33 и 34), проточки (35 и 36) и резьбовые отверстия (37 и 38);

1.3. заготовка имеет волокнистую мелкозернистую структуру с внешним фасонным профилем, имеющим дугообразный выступ, центр которого совпадает с центром вращения заготовки;

1.4. при получении заготовки ее нагревают до 300-400°С и проводят формообразование заготовки;

1.5.затем заготовку подстуживают до 445-450°С, проводят ее нагрев до 510°С;

1.6. после чего заготовку подстуживают до 300-100°С и не допускают перегрев структуры за счет дополнительного подстуживания заготовки:

1.7. заготовку выдерживают от 4 до 5 суток при комнатной температуре для повышения твердости, предела текучести и уменьшения относительного удлинения за счет образования зон “Гинье-Престона”;

1.8. проводят нагрев заготовки до 150-200°С, достигают отрыв зон старения, чем увеличивают их длину до 3000  при толщине в 100

при толщине в 100  , затем процессом коагуляции упомянутых зон старения осуществляют постепенное снижение прочности, упругости и твердости материала заготовки;

, затем процессом коагуляции упомянутых зон старения осуществляют постепенное снижение прочности, упругости и твердости материала заготовки;

1.9. последующим отжигом заготовки достигают высокую коррозионную стойкость материала при минимальных значениях σв=20-14 кГс/мм2 и δ=13-8%, где σв - предел прочности, δ - относительное удлинение.

2.1. Способ по п.1, отличающийся тем, что в качестве деформируемого алюминиевого сплава используют сплав марки АД 31.

Промышленная полезность нового технического решения.

Выполнение геометрии детали из прессованного деформируемого алюминиевого сплава, например марок АД31, АД33, АД35 и др., позволяет устранить шламообразование, одновременно улучшает герметичность соединений, повышает коррозионную стойкость изделия, снижает стоимость инструментальной обработки за счет выбора рациональных режимов и марок инструментальных материалов, а 4-фазный отжиг алюминиевого сплава позволяет получить требуемые прочностные характеристики изделия, приводящие к повышению долговечности материала изделия. Например, при изготовлении по способу корпуса тормозного цилиндра из прессованного сплава АД31 производится выполнение технологических операций, в результате которых удешевляется себестоимость изделий за счет многооперационной комбинированной инструментальной обработки геометрии корпуса, одновременно с помощью приводимых технологических операций выполняется четыре фазы кристаллических изменений соединений CuAl2 и Mg5Al8, в результате которых получается требуемая прочность и относительное удлиннение прессованного деформируемого алюминиевого сплава.

Экономическая эффективность нового технического решения заключается в повышении долговечности и качества изделий, а также в двукратном снижении массы изделия, что сказывается на экономии горючего при эксплуатации автомобиля, а свойства алюминиевого сплава позволяют устранять перегрев тормозной системы благодаря высокой теплопередаче алюминиевого сплава. Кроме того, снижается возможность изготовления бракованных изделий ввиду отсутствия микротрещин в деформируемом алюминиевом сплаве, при этом прочность поверхностей резьбовых отверстий становится достаточной для взаимодействия со стальными резьбовыми элементами за счет скольжения зерен фазовых и структурных превращений в прессованном алюминиевом сплаве, причем возрастает коррозионно-стойкость и герметичность деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКОЙ ОПТИМИЗАЦИИ ГИДРОЦИЛИНДРА ЗАДНЕГО ТОРМОЗА ЛЕГКОВОГО АВТОМОБИЛЯ | 2004 |

|

RU2277136C2 |

| КОРПУС ЦИЛИНДРА ЗАДНЕГО ТОРМОЗА АВТОМОБИЛЯ | 2002 |

|

RU2247043C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЯ, ПОЛУЧАЕМЫЕ ИЗ НИХ | 2012 |

|

RU2492274C1 |

| Способ получения прутков из высокопрочного алюминиевого сплава | 2016 |

|

RU2622199C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 6000 | 2013 |

|

RU2542183C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2023 |

|

RU2815086C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2356999C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВЫХ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 1990 |

|

RU2036048C1 |

| МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ | 2005 |

|

RU2287600C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2003 |

|

RU2235799C1 |

Изобретение относится к области металлургического, прессового и автомобильного производства и может быть использовано для получения проката из прессованного алюминиевого профиля с заданными свойствами. Предложен способ изготовления корпуса тормозного цилиндра из деформируемых алюминиевых сплавов. Алюминиевые сплавы деформируют прессованием, получают заготовку, содержащую внутреннее рабочее отверстие, комбинированные цилиндрорезьбовые отверстия, рабочие торцы, проточки и резьбовые отверстия, причем заготовка имеет волокнистую мелкозернистую структуру с внешним фасонным профилем, имеющим дугообразный выступ, центр которого совпадает с центром вращения заготовки, при получении заготовки ее нагревают до 300-4000С и проводят формообразование заготовки, затем заготовку подстуживают до 445-4500С, проводят ее нагрев до 5100С, затем заготовку подстуживают до 300-1000С, причем не допускают перегрев структуры за счет дополнительного подстуживания заготовки, далее заготовку выдерживают от 4 до 5 суток при комнатной температуре для повышения твердости, предела текучести и уменьшения относительного удлинения за счет образования зон “Гинье-Престона”, затем проводят нагрев заготовки до 150-2000С, достигают отрыв зон старения, чем увеличивают их длину до 3000  при толщине в 100

при толщине в 100  , затем процессом коагуляции упомянутых зон старения осуществляют постепенное снижение прочности, упругости и твердости материала заготовки, затем проводят последующий отжиг заготовки, чем достигают высокую коррозионную стойкость материала при минимальных значениях σВ =20-14 кГс/мм2 и δ=13-8%, где σВ – предел прочности, δ- относительное удлинение. Техническим результатом изобретения является повышение технологических возможностей, упрощение формы конструкции прессованного профиля, удешевление себестоимости изделий. 1 з. п. ф-лы, 5 ил.

, затем процессом коагуляции упомянутых зон старения осуществляют постепенное снижение прочности, упругости и твердости материала заготовки, затем проводят последующий отжиг заготовки, чем достигают высокую коррозионную стойкость материала при минимальных значениях σВ =20-14 кГс/мм2 и δ=13-8%, где σВ – предел прочности, δ- относительное удлинение. Техническим результатом изобретения является повышение технологических возможностей, упрощение формы конструкции прессованного профиля, удешевление себестоимости изделий. 1 з. п. ф-лы, 5 ил.

| ТУМАНОВ А.Т | |||

| Применение алюминиевых сплавов | |||

| - М.: Металлургия, 1973, с.123 | |||

| Способ обработки литых деталей из алюминиевых и магниевых сплавов | 1981 |

|

SU1014972A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ И ЛЕНТ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2000 |

|

RU2171312C1 |

| Гомогенный катализатор для гидрирования олефинов | 1973 |

|

SU453866A1 |

| ФРИДЛЯНДЕР И.Н | |||

| Промышленные алюминиевые сплавы | |||

| - М.: Металлургия, 1984, с.70-71. | |||

Авторы

Даты

2004-08-10—Публикация

2002-11-04—Подача