Настоящее изобретение относится к способам придания заряда волокнистым полотнам посредством неводной полярной жидкости.

Электрически заряженные нетканые полотна широко используются в качестве фильтров в респираторах, защищающих пользователя от вдыхания присутствующих в воздухе загрязнителей. В патентах США №4,536, 440, №4,807,619, №5,307,796 и №5,804,295 приведены примеры респираторов, в которых используются такие фильтры. Электрические заряды улучшают способность нетканого полотна задерживать взвешенные в потоке частицы. Когда поток проходит сквозь нетканое полотно, эти частицы задерживаются в полотне. Нетканые полотна обычно состоят из диэлектрических - т.е. не проводящих тока полимеров. За последние годы разработано много способов изготовления электрически заряженных диэлектрических материалов, часто называемых "электретами".

Первые работы относящиеся к электрически заряженным полимерным пленкам, P.V.Chudleigh описал в статьях "Механизм переноса заряда на полимерную поверхность с помощью контакта с проводящей жидкостью" (Mechanism of Charge Transfer to a Polymer Surface by a Conducting Liquid Contact), 21 Appl. Phys. Lett., 547-48 (Dec. 1, 1972) и "Зарядка полимерных пленок с помощью жидкостного контакта" (Charging of Polymer Foils Using Liquid Contacts), 47 J. Appl. Phys., 4475-83 (October 1976). Способ, которым пользовался Chudleigh, включал зарядку полимерной полифторэтиленовой пленки путем приложения к ней напряжения. Напряжение к пленке прикладывалось через проводящую жидкость, соприкасающуюся с поверхностью пленки.

Первая из известных технология изготовления волокнистых полимерных электретов описана в патенте США №4,215,682 (Kubic and Davis). По этому способу волокна бомбардировались потоком электрически заряженных частиц непосредственно на выходе из сопла экструдера. Сами волокна получались методом "вытягивания из расплава", при котором поток газа, проносящийся с высокой скоростью перед соплом экструдера, вытягивает и охлаждает экструдируемый полимерный материал, превращая его в отвердевшие волокна. Подвергнутые бомбардировке волокна в случайном порядке накапливаются на коллекторе, образуя волокнистое электретное полотно. В патенте сказано, что если вытянутые из расплава волокна электрически заряжены описанным способом, эффективность фильтрации может увеличиться в два или более раза.

Волокнистые электретные полотна изготавливались также путем зарядки их с помощью коронного разряда. Например, в патенте США №4,588,537 (Klaase и др.) показано, как волокнистое полотно непрерывно подается в устройство, создающее коронный разряд, где располагается вблизи от одной из главных поверхностей прочно закрепленной диэлектрической пленки. Корона создается высоковольтным источником, соединенным с противоположно заряженными тонкими вольфрамовыми проволоками. Другая высоковольтная конструкция для создания электростатических зарядов в нетканом полотне описана в патенте США №4,592,815 (Nakao). В этой конструкции полотно удерживается в плотном контакте с гладким заземленным электродом.

Волокнистые электретные полотна могут быть также изготовлены из полимерных лент или пленок, как описано в патентах США Re. 30,782, Re. 31,285 и Re 32,171 (van Turnhout). Полимерные ленты или пленки электростатически заряжаются перед разрезкой на волокна, которые затем собираются и перерабатываются в волокнистый нетканый фильтр.

Для придания электрического заряда полимерным волокнам использовались и механические подходы. В патенте США №4,798, 850 (Brown) описан фильтрующее полотно, состоящее из смеси двух различных по составу крученых полимерных волокон, которые сначала расчесывались, образуя рыхлый слой, а затем сшивались в подобие войлока. В патенте указано, что волокна тщательно перемешиваются, вследствие чего они электрически заряжаются при расчесывании. Описанный Brown процесс основан на общеизвестном явлении электризации трением.

Электризация трением может происходить также при высокой скорости движения струи незаряженного газа или жидкости вдоль поверхности полимерной пленки. В патенте США №5,280,406 (Coufal и др.) показано, что когда струя незаряженной жидкости ударяется о поверхность диэлектрической пленки, эта поверхность приобретает электрический заряд.

В более поздних разработках для внедрения электрических зарядов в волокнистые нетканые полотна использовали воду (см. патент США №5,496,507 на имя Angadjivand и др.). Для придания полотну свойств электрета струя воды под давлением или поток капель воды направлялись на нетканое полотно, состоящее из непроводящих микроволокон. Образующиеся при этом заряды улучшали фильтрующие свойства полотна. Выполняемая перед "гидравлической" зарядкой обработка полотна с целью удаления зарядов под действием коронного разряда в воздухе обеспечивала дополнительное улучшение параметров электрета.

Введение в состав волокнистого полимерного полотна определенных добавок улучшает фильтрующие свойства электретов. Например, стойкое к масляному туману электретное фильтровальное полотно было получено при введении фторсодержащей добавки в полипропиленовые микроволокна, вытягиваемые из расплава (см. патенты США №5,411,576 и 5,472,481 (Jones и др.)). Температура плавления фторсодержащей добавки была не менее 25°С, молекулярный вес - от примерно 500 до 2000.

Патент США №5,908,598 (Rousseau и др.) описывает способ, при котором добавка смешивается с термопластической смолой, предназначенной для изготовления волокнистого полотна. Струя воды под давлением или поток капель воды направляются на полотно под давлением, достаточным для создания в полотне электрических зарядов, улучшающих его фильтрующие свойства. Затем полотно высушивается. В качестве добавок могут использоваться: 1) термостабильное органическое соединение или олигомер, причем такой соединение или олигомер содержит как минимум один перфорированный компонент; 2) термостабильное органическое триазиновое соединение или олигомер, содержащий, помимо атомов азота, входящих в состав триазиновой группы, по меньшей мере, один дополнительный атом азота; или 3) комбинация составов 1) и 2).

В патенте США №5,057,710 (Nishura) описан другой вид содержащих добавки электретов. В состав описанных Nishura полипропиленовых электретов входит, по меньшей мере, один стабилизатор, выбранный из пространственно затрудненных аминов, пространственно затрудненных фенолов, содержащих азот, или пространственно затрудненных фенолов, содержащих атом металла. В патенте сказано, что электреты, содержащие такие добавки, способны демонстрировать высокую термостабильность. Электростатическая обработка выполняется путем помещения листов нетканого полотна между игольчатым и заземленным электродами. В патентах США №4,652,282 и №4,789,504 (Ohmory и др.) описано включение в изолирующий полимер металлической соли жирной кислоты для обеспечения длительного срока сохранения высоких характеристик фильтрации пыли. В японском патенте Kokoku JP60-947 описаны электреты, состоящие из поли-4-метил-1-пентена и, по меньшей мере, одного соединения, выбранного среди: а) соединений, содержащих гидроксифенольную группу; б) высших алифатических карбоксикислот и их металлических солей; в) соединений, содержащих тиокарбоксилат; г) соединений, содержащих фосфор; и д) соединений, содержащих сложный эфир. В патенте указано, что такие электреты обладают высокой стабильностью при длительном хранении.

Недавно опубликованный патент США показывает, что фильтровальное полотно может быть изготовлено и без применения специальных операций дополнительной зарядки или электризации волокон или готового волокнистого полотна (см. патент США №5,780,153 на имя Спои и др.). Такие волокна изготавливаются из сополимера, который состоит из сополимера этилена, от 5 до 25% (по весу) (мет)акриловой кислоты и, возможно, но менее предпочтительно, до 40% (по весу) алкил(мет) акрилата, алкильные группы которого имеют от 1 до 8 атомов углерода. От 5 до 70% кислотных групп нейтрализуется ионами металла, в частности цинка, натрия, лития, магния или их смесью. Сополимер имеет индекс плавления от 5 до 1000 грамм за 10 минут. Остальное может быть полиолефином, например полипропиленом или полиэтиленом. Эти волокна могут быть изготовлены методом вытягивания из расплава, а для предотвращения излишнего слипания могут быстро охлаждаться водой. В патенте сказано, что такие волокна очень хорошо удерживают электростатические заряды - как существующие, так и преднамеренно созданные.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает новый способ изготовления волокнистых электретов. Этот метод может подходящим образом включать в себя или, по существу, состоять из замачивания состоящего из непроводящих волокон полотна путем соприкосновения этих волокон с неводной полярной жидкостью. После замачивания полотно основательно высушивается, превращаясь в волокнистое электретное полотно. Настоящее изобретение охватывает также фильтрующие лицевые маски, в которых используется волокнистое электретное полотно согласно настоящему изобретению.

Предлагаемый способ отличается от известных способов создания электростатических зарядов тем, что согласно настоящему изобретению электростатические заряды создаются в волокнистом полотне посредством неводной полярной жидкости. До появления настоящего изобретения электростатические заряды, как правило, придавались волокнистым полотнам либо с помощью устройств, создающих коронный разряд, либо способом "гидравлической" зарядки (см., например, патенты США №4,588,537 (Klaase и др.), №4,592,815 (Nakao), №5,496,507 (Angadjivand и др.)). Вместо применения высокого напряжения или воды способ согласно настоящему изобретению использует неводную полярную жидкость. Использование такой жидкости для создания электростатических зарядов предпочтительнее применения коронного разряда, так как позволяет обойтись без высоковольтного оборудования и связанных с ним энергетических затрат. А поскольку неводные жидкости обычно более летучи, чем вода, способ согласно настоящему изобретению предпочтительнее "гидравлической" зарядки, так как уменьшает расход энергии, связанный с сушкой полотна. Кроме того, существуют фильтрующие материалы, которые легко смачиваются неводными жидкостями, но плохо смачиваются водой. Поэтому применение неводных полярных жидкостей может оказаться желательным в ситуации, когда использовать воду для создания электростатических зарядов в полотне неудобно.

Применительно к настоящему изобретению термины в этом документе используются в значениях:

"достаточное количество" означает, что неводная полярная жидкость использована в количестве, достаточном для того, чтобы после контакта с полярной жидкостью и последующей сушки волокна приобрели свойства электретов;

"электрет" - вещество, сохраняющее электростатический заряд, по меньшей мере, почти постоянно;

"электростатический заряд" означает, что в веществе произошло разделение зарядов;

"волокнистый" означает "состоящий из волокон и, возможно, других компонентов";

"волокнистое электретное полотно " - тканое или нетканое полотно, содержащее волокна, сохраняющие электростатический заряд;

"жидкость" - состояние вещества, промежуточное между твердым и газообразным;

"неводная жидкость" - жидкость, содержащая не более 10% воды (по объему);

"непроводящий" - обладающий при комнатной температуре (22°С) удельным сопротивлением более 1014 Ом×см;

"нетканый" - структура или часть структуры, в которой волокна связаны между собой иным, по сравнению с ткачеством, способом;

"полярная жидкость" - жидкое вещество, у которого дипольный момент составляет, по меньшей мере, около 0,5 Дебай, а диэлектрическая постоянная, по меньшей мере, около 10;

"полимер" - органическое вещество, состоящее из повторяющихся молекулярных блоков или групп, регулярно или нерегулярно связанных между собой;

"полимерный" - состоящий из полимера и, возможно, других ингредиентов;

"полимерное волокнообразующее вещество" - вещество, из которого можно изготовить твердые волокна, состоящее из полимера или способного к превращению в полимер мономера и, возможно, других ингредиентов;

"почти постоянно" означает, что при стандартных условиях (температура 22°С, атмосферное давление 101,300 Па, влажность 50%) электростатический заряд сохраняется в материале настолько долго, что его можно измерить;

"насыщение" - означает, что полотно впитало максимально возможное (или достаточно близкое к нему) количество жидкости;

"штапельное волокно" - нарезанные на отрезки стандартной длины (обычно от 2 до 25 см) волокна с эффективным диаметром не менее 15 микрометров;

"термопластичный" - полимерный материал, размягчающийся при нагревании;

"полотно" - проницаемая для воздуха структура, имеющая в двух измерениях существенно большие размеры, чем в третьем измерении;

"замачивание" - соприкосновение (с жидкостью) или покрытие (ею) практически всей площади поверхности подлежащего увлажнению полотна.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

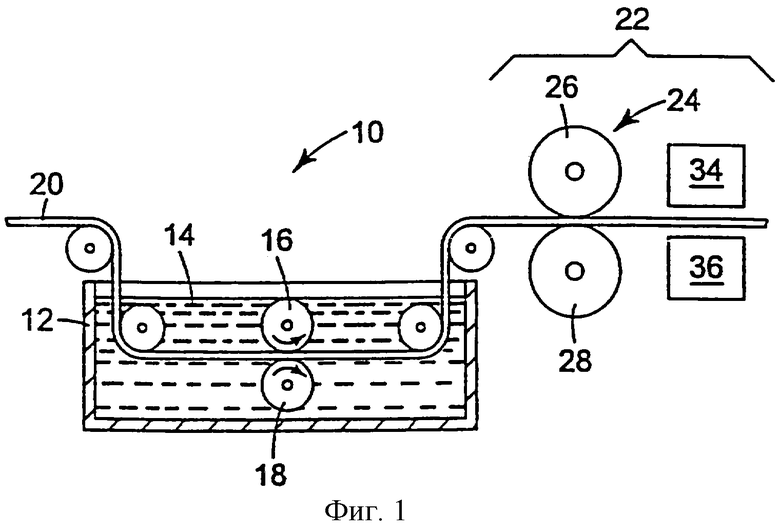

Фиг.1 - схематический (с частичными разрезами) вид сбоку на устройство 10 для замачивания и сушки волокнистого полотна 20 согласно настоящему изобретению.

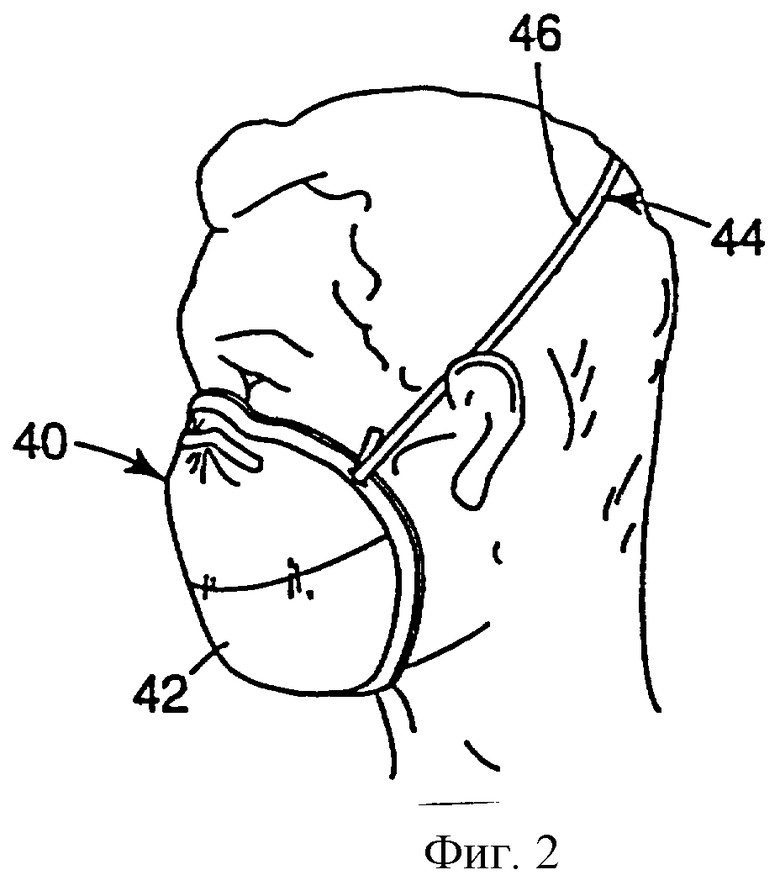

Фиг.2 - пример конструкции фильтрующей лицевой маски 40, в которой можно использовать электретный фильтровальный материал, изготовленный согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению электростатический заряд создается в волокнистом полотне путем замачивания последнего неводной полярной жидкостью и последующей сушки. Указанное волокнистое полотно содержит непроводящие волокна, и после замачивания неводной полярной жидкостью и последующего ее удаления посредством сушки превращается в волокнистое электретное полотно, пригодное для применения в качестве фильтра.

Волокнистые нетканые полотна, изготовленные в соответствии с настоящим изобретением, демонстрируют присутствие "почти постоянного" электрического заряда. Предпочтительно, чтобы волокнистое нетканое полотно имело "постоянный" электрический заряд, т.е. чтобы этот электрический заряд сохранялся в волокнах и, тем самым, в нетканом полотне, по меньшей мере, в течение общепринятого срока службы изделия, в котором использован этот электрет.

Оценка фильтрующих характеристик волокнистых полотен осуществляется с помощью описанной ниже процедуры, называемой "Тест на ДОФ-проницаемость и перепад давления". Тест заключается в продавливании сквозь полотно частиц диоктилфталата (ДОФ) и измерения количества частиц, прошедших сквозь полотно, и разности давлений до и после полотна. По измеренным значениям ДОФ-проницаемости и перепада давления может быть вычислен коэффициент качества (QF). Эффективность фильтрации электрета обычно оценивается по сравнению с начальным коэффициентом качества (QFH). Начальный коэффициент качества (ОFH) это коэффициент качества (QF), измеренный до нагрузки волокнистого нетканого электретного полотна - т.е. до того, как на это полотно подействует подлежащий фильтрации аэрозоль.

Предпочтительные волокнистые нетканые электретные полотна, изготовленные согласно настоящему изобретению, могут иметь электрический заряд, позволяющий изделию при проведении описанного ниже теста на ДОФ-проницаемость и перепад давления показать значения QFH большие, чем 0,10 (мм H2O)-1, более предпочтительно - большие чем 0,20 (мм Н2O)-1, еще более предпочтительно - больше, чем 0,40 (мм H2O)-1, а самое предпочтительное - больше чем 0,60 (мм Н2О)-1. Коэффициент качества волокнистых нетканых электретных полотен, изготовленных согласно настоящему изобретению, предпочтительно не менее чем в два раза превышает QF необработанного полотна практически той же самой конструкции и, более предпочтительно, не менее чем в пять раз.

На Фиг.1 показан способ изготовления волокнистого электретного полотна согласно настоящему изобретению. Волокнистое полотно 20 направляется в устройство 10, имеющее сосуд 12 с неводной полярной жидкостью 14. Захват, состоящий из валков 16 и 18, сжимает, а затем освобождает полотно по мере того, как оно погружается в жидкость 14. Когда волокнистое полотно 20 расширяется после сжатия, неводная полярная жидкость проникает в промежутки между волокнами, смачивая полотно 20. Такая конструкция захвата наиболее пригодна для замачивания, поскольку помогает удалять газ из полотна. После выхода из сосуда 12 полотно направляется в устройство активной сушки 22, которое может содержать пресс для отжимания 24 и сопряженную пару валков 26 и 28. Валки 26 и 28 выжимают из полотна 20 излишки неводной полярной жидкости прежде, чем полотно пройдет между нагревательными элементами 34 и 36, расположенными по обе стороны полотна 20.

Устройство активной сушки может представлять собой внешнее устройство, использующее подводимую энергию для того, чтобы заставить влагу покинуть полотно. Устройство активной сушки может включать в себя источник тепла, например, прямоточную печь, источник вакуума или источник воздуха, например конвективный нагреватель воздуха, т.е. любой источник сушащего газа. Для удаления полярной жидкости из волокнистого полотна такие сушильные устройства могут использоваться сами по себе или в сочетании с такими механическими устройствами, как центрифуги или прессы для отжимания. В качестве альтернативы для сушки волокнистого полотна может быть использован механизм пассивной сушки, например сушки окружающим воздухом - хотя обычно воздушная сушка не удовлетворяет требованию высокой производительности процесса производства. Настоящее изобретение, по существу, предполагает использование любых методов или устройств, способных, не вызывая существенных структурных повреждений в конечном продукте, заставить влагу покинуть полотно. Полученное электретное полотно затем может быть нарезано на листы, свернуто в рулон для хранения или помещено в различные изделия, например респираторы или фильтры.

После сушки нетканое полотно обладает достаточным электрическим зарядом, чтобы считаться электретом. Полученный электрет может быть подвергнут дополнительной процедуре зарядки, которая, чтобы улучшить фильтрующие характеристики полотна, может увеличить накопленный полотном заряд или изменить его иным образом. Например, волокнистое нетканое электретное полотно может быть обработано коронным разрядом после (или, возможно, до) изготовления электрета с помощью описанного выше процесса. Например, полотно может быть заряжено способом, описанным в патенте США №4,588,537 (Klaase и др.) или способом согласно патенту США №4,592,815 (Nakao). В качестве альтернативы или в сочетании с указанными способами полотно может быть также подвергнуто "гидравлической" зарядке, как описано в патенте США №5,496,507 (Angadjivand и др.). Зарядка волокнистого электретного полотна может быть также дополнена технологиями, описанными в открытых для всеобщего сведения заявках на патенты США под названиями "Способ и устройство для изготовления волокнистых электретных полотен из свободных волокон с использованием полярной жидкости" ("Method and Apparatus for Making a Nonwoven Fibrous Electret Web from Free-Fiber and Polar Liquid" US Serial №09/415,566) и "Способ и устройство для изготовления волокнистых электретных полотен с применением смачивающей жидкости и неводной полярной жидкости" ("Method and Apparatus for Making a Fibrous Electret Web Using a Wetting Liquid and an Aqueous Polar Liquid " US Serial №09/415,291), которые были поданы в тот же день, что и настоящий документ.

Полотно в устройстве может перемещаться, по существу, любым механизмом, способным перемещать полотно от увлажняющего устройства к устройству для сушки. Приводные валки являются только примером пригодного для этой цели механизма, в качестве которого равным образом может быть использован конвейер, пояс или захват.

Представляется, что коэффициент поверхностного натяжения неводной полярной жидкости, используемой на стадии замачивания, играет важную роль в процессе образования электростатических зарядов в волокнистом полотне. Например, если коэффициент поверхностного натяжения неводной полярной жидкости существенно меньше поверхностной энергии полотна, заряд может оказаться очень малым или вообще отсутствовать. Поэтому для целей настоящего изобретения предпочтительно, чтобы неводная полярная жидкость обладала коэффициентом поверхностного натяжения, превышающим поверхностную энергию волокнистого полотна, по меньшей мере, на 5 дин/см, или, более предпочтительно, на 10 дин/см.

При определенном составе неводной полярной жидкости и волокнистого полотна увлажнение и сушка могут быть бесшумным процессом, например, состоящим из погружения полотна в неводную полярную жидкость на некоторое время, извлечения полотна из жидкости и естественной воздушной сушки. Для улучшения замачивания к неводной полярной жидкости и/или к полотну может быть дополнительно приложена энергия или механическая работа, например, путем использования описанного выше захвата. Хотя на Фиг.1 показано, что замачивание осуществляется путем погружения волокнистого полотна в неводную полярную жидкость для целей настоящего изобретения можно применить любой иной подходящий способ замачивания. Например, волокнистое полотно может быть смочено направленным на него потоком неводной полярной жидкости, например, опрыскиванием полотна по способу и с применением устройства, описанного в патенте США №5,496,507 (Angadjivand и др.). Альтернативно замачивание может интенсифицироваться путем использования вакуумных аппаратов, сосудов под давлением и/или механического возбуждения, например с помощью ультразвуковых колебаний. Такие технологии более подробно описаны в одновременно рассматривающейся заявке на патент US Serial №09/415,291 под названием "Способ и устройство для изготовления волокнистых электретных полотен с применением смачивающей жидкости и неводной полярной жидкости" (Method and Apparatus for Making a Fibrous Electret Web Using a Wetting Liquid and an Aqueous Polar Liquid), которая была подана в тот же день, что и настоящий документ. Однако волокнистое нетканое полотно, особенно полотно из микроволокон, может быть повреждено, если для улучшения замачивания к нему будет приложена излишняя энергия или механическая нагрузка.

Смачивающая жидкость должна смочить всю открытую поверхность подлежащих зарядке волокон. Неводная полярная жидкость должна оказаться в контакте, предпочтительно в близком контакте, с волокнами или заполнить пустоты между волокнами. Предпочтительно осуществить процедуру замачивания таким образом, чтобы ткань оказалась, по существу, насыщенной неводной полярной жидкостью. Полотно может быть насыщено жидкостью настолько, чтобы по окончании процедуры замачивания неводная полярная жидкость капала с полотна. Для осуществления операции замачивания могут быть использованы различные технологии. В тех случаях, когда замачивание осуществляется разбрызгиванием неводной полярной жидкости, механическим возбуждением колебаний полотна или полярной жидкости или иными механическими способами, скорость неводной полярной жидкости относительно нетканого полотна предпочтительно не превышает приблизительно 50 м/сек, и более предпочтительно - не превышает приблизительно 25 м/сек. Неводная полярная жидкость предпочтительно смачивает волокна волокнистого полотна не менее чем в течение 0,001 сек, но обычно от нескольких секунд до нескольких минут.

Неводные полярные жидкости, пригодные для использования по предлагаемому способу имеют дипольный момент как минимум около 0,5 Дебай, более предпочтительно - не менее чем примерно 0,75 Дебай и наиболее предпочтительно - не менее чем примерно 1,0 Дебай. Диэлектрическая постоянная (ε) такой жидкости равна не менее чем примерно 10, более предпочтительно - не менее чем примерно 20, и еще более предпочтительно - не менее чем примерно 40. Такие неводные полярные жидкости предпочтительно не оставляют проводящих нелетучих остатков, которые могли бы замаскировать или уничтожить электрический заряд полотна. Как правило, наблюдается корреляция между величиной диэлектрической постоянной жидкости и степенью улучшения характеристик фильтрации. Жидкости, имеющие более высокие значения диэлектрической постоянной, обычно обеспечивают большее улучшение характеристик фильтрации. В число примеров неводных жидкостей, пригодных для использования согласно настоящему изобретению, входят метанол, изопропанол, этиленгликоль, диметилсульфоксид, диметилформамид, ацетонитрил, и, среди прочих, ацетон и смеси указанных жидкостей.

Такие неводные жидкости содержат не более 10% (по объему) воды, обычно меньше, чем примерно 5%, а чаще - меньше, чем примерно 2%. В некоторых случаях неводная полярная жидкость совсем не содержит воды.

Полотна, пригодные для использования в целях настоящего изобретения, могут быть изготовлены по различным технологиям, в том числе способом воздушной укладки, способом влажной укладки или вытягиванием из расплава, как описано Van A. Wente в статье "Сверхтонкие термопластические волокна" (Superfine Thermoplastic Fibers), Indus. Engn. Chem. 48, стр. 1342-46 (1956), и в опубликованном 25 мая 1954 г. отчете №4364 Naval Research Laboratories под названием "Изготовление сверхтонких органических волокон" ("Manufacture of Super Fine Organic Fibers", Van A. Wente и др.). Для изготовления волокнистых полотен, предназначенных для применения в качестве фильтров, наиболее пригодны микроволокна, в частности микроволокна, полученные вытягиванием из расплава. "Микроволокнами" называют волокна, имеющие эффективный диаметр порядка 25 мкм или еще меньше. Эффективный диаметр волокон может быть рассчитан по уравнению (12) из работы Davies, C.N. "Разделение взвешенных в воздухе частиц пыли" ("The Separation of Airborne Dust Particles". Inst. Mech. Eng., London, Proc. 1B, 1952). Для использования в фильтрах предпочтительны микроволокна с эффективным диаметром не более 20 мкм, и более предпочтительны - с диаметрами приблизительно от 1 до 10 мкм.

Для получения более легких, менее плотных полотен, микроволокна можно смешивать со штапельными волокнами. Уменьшение плотности полотна способствует снижению перепада давления. Малый перепад давления желателен в индивидуальных респираторах, поскольку это делает респиратор более удобным для пользователя. Содержание штапельного волокна предпочтительно не превышает 90% (по весу), и более предпочтительно - не превышает 70%. Полотна, содержащие штапельное волокно, описаны в патенте США №4,118,531 (Hauser).

В состав электретного полотна могут быть введены активные частицы различного назначения, например, сорбирующие, каталитические и т.д. Например, в патенте США №5,696, 199 (Senkus и др.) описаны различные виды пригодных для этого активных частиц. Активные частицы, обладающие сорбирующими свойствами - например, активированный уголь или алюминий - могут вводиться в полотно для поглощения паров органических веществ во время фильтрации. Обычно такие активные частицы могут присутствовать в количествах, достигающих 80% (по объему) состава полотна. Нетканые полотна, содержащие активные частицы, описаны, например, в патентах США №3,971,373 (Braun); №4,100,324 (Anderson) и №4,429,001 (Kolpin и др.).

В число полимеров, пригодных для использования при изготовлении полезных для целей настоящего изобретения волокон, входят термопластичные непроводящие органические полимеры. Такие полимеры обычно способны удерживать большие значения захваченного электрического заряда, и пригодны для переработки в волокна, например, с помощью устройств вытягивания из расплава или прядильных устройств. Термин "термопластичный" обозначает полимер, который размягчается под действием тепла. Термин "органический" обозначает полимер, структуру которого образуют атомы углерода. В число предпочтительных полимеров входят полиолефины, например полипропилен и поли-4-метил-1-пентен; смеси или сополимеры, содержащие один или несколько таких полимеров; и смеси таких полимеров. В число других полимеров могут входить полиэтилен и иные полиолефины, поливинилхлориды, полистирены, поликарбонаты, полиэтилентерефталаты, другие сложные полиэфиры, сочетания этих полимеров, а также иные непроводящие полимеры.

Волокна из этих полимеров могут изготавливаться с примесью других подходящих добавок. Такие волокна, чтобы состоять из нескольких полимерных компонентов, могут экструдироваться или формоваться иными способами. Смотри патент США №4,729,371 (Krueger и Dyrud) и патенты США №4,795,668 и №4,547,420 (Krueger и Меуег). Эти различные полимерные компоненты могут располагаться по длине волокна параллельно или концентрически, образуя, например, двухкомпонентное волокно. Волокна могут быть собраны таким образом, чтобы получилось макроскопически однородное полотно, т.е. полотно, образованное из волокон практически одинакового строения.

Волокна, используемые для целей настоящего изобретения, для образования пригодного для фильтров волокнистого продукта не нуждаются в применении иономеров, в частности, нейтрализованных ионом металла сополимеров этилена или акриловой или метакриловой кислот (или обеих вместе). Волокнистые нетканые электретные полотна могут быть изготовлены из указанных выше полимеров без добавления от 5 до 25% (по весу) (мет)акриловой кислоты с частично нейтрализованными ионами металлов кислотными группами.

Характеристики электретного полотна могут быть улучшены путем введения добавок в состав, из которого формируются волокна, до контакта с полярной жидкостью. В сочетании с волокнами или материалом, из которого они формируются, предпочтительно используется "улучшающая добавка против масляного тумана". Эта "улучшающая добавка против масляного тумана" представляет собой компонент, который, будучи добавлен в материал, из которого формируются волокна, или, например, нанесен на готовое волокно, может улучшить способность волокнистого нетканого электретного полотна отфильтровывать аэрозольные масляные частицы.

Для улучшения характеристик электрета в состав полимерного материала может быть введена добавка, содержащая фтор. В патентах США №5,411,481 и №5,472,481 (Jones и др.) описано применение допускающей переработку плавлением фторсодержащей добавки, имеющей температуру плавления не менее 25°С и молекулярный вес приблизительно от 500 до 2000. Такая фторсодержащая добавка может использоваться для улучшения стойкости к воздействию масляного тумана. Известен класс добавок, улучшающих свойства заряжаемых водяной струей электретов. Такие добавки представляют собой соединение, в состав которого входит раствор перфтората, содержащий не менее 18% фтора (от общего веса добавки) - смотри патент США №5,908,598 (Rousseau и др.). Одной из добавок этого типа является вводимый в количестве не менее 0,1% от веса термопластического материала фторированный оксалидинон, описанный в патенте США №5,411,576 как "Additive A".

Другими возможными добавками являются термически стабильные соединения или олигомеры на основе триазина, которые помимо атомов азота самого триазина содержат, по меньшей мере, еще один атом азота. Еще одной добавкой, о которой известно, что она улучшает свойства электретов, заряжаемых струей воды, является Chimasssorb™ 944 LF (поли[[6-(1,1,3,3,-тетраметилбутил)амино]-s-триазин-2,4-диил][(2,2,6,6.-тетраметил-4-пиперидил)имино]гексаметилен[(2,2,6,6.-тетраметил-4-пиперидил)имино]), поставляемый фирмой Ciba-Geigy Corp. Добавки Chimasssorb™ 944 и "Additive A" могут сочетаться. Добавка Chimasssorb™ и/или иные вышеуказанные добавки присутствуют в полимере в количестве, предпочтительно, от примерно 0,1% до примерно 5% веса полимера, более предпочтительно - от примерно 0,2% до примерно 2%, и еще более предпочтительно - от примерно 0,2% до примерно 1% веса полимера. Известно также, что некоторые другие пространственно затрудненные амины увеличивают образующийся в полотне электрический заряд, который улучшает фильтрацию.

Такие содержащие добавки волокна после формования из нагретого расплава смеси полимера и добавки - и после операций отпуска и зарядки - могут быть подвергнуты закалке в ходе образования электретного полотна. Готовое изделие может обладать улучшенными характеристиками фильтрации, если электрет изготавливается именно таким способом - смотри заявку на патент США Serial №08/941,864, соответствующую международной публикации WO 99/16533. Добавки могут быть введены в полотно и после его формования, например, с использованием метода поверхностного фторирования, описанного в поданной 2 июля 1998 года заявке на патент США Serial №09/109,497 (Jones и др.).

Полимерный материал для формирования волокон при комнатной температуре имеет удельное сопротивление не менее 1014 Ом×см. Предпочтительно, чтобы удельное сопротивление было не менее 1016 Ом×см. Удельное сопротивление полимерного материала для изготовления волокон может быть определено с помощью стандартного теста ASTM D 257-93. Материал для волокон, используемый для изготовления волокон методом вытягивания из расплава, должен быть практически свободен от таких компонентов, как антистатики, которые могут увеличить электропроводность материала или иным образом повлиять на способность волокон удерживать электростатические заряды.

Изготовленные в соответствии с настоящим изобретением нетканые полотна можно использовать в фильтрующих масках, выполненных так, чтобы защитить, по меньшей мере, нос и рот пользователя.

На Фиг.2 показана фильтрующая лицевая маска 40, которая может быть сконструирована с применением электростатически заряженного нетканого полотна, изготовленного согласно настоящему изобретению. Чашеобразная, в целом, часть корпуса маски 42 выполнена так, чтобы облегать нос и рот пользователя. Электретный фильтровальный материал, предназначенный для удаления частиц загрязнителей из вдыхаемого воздуха, размещается в корпусе маски 42, как правило, по всей его поверхности. Слой электретного фильтровального материала может поддерживаться другими слоями, например формообразующими слоями, выполненными из термически связанных волокон, в частности, таких как двухкомпонентные волокна, имеющие внешний термопластический слой, который придает им способность свариваться между собой в точках касания при нагревании. В числе примеров иных конструкций фильтрующих лицевых масок, где может быть использовано волокнистое нетканое электретное полотно, укажем патенты США №4,536,440 (Berg), №4,807,619 (Dyrud и др.), №4,883,547 (Japuntich), №5,307,796 (Kronzer) и №5,374,458 (Burgio). Электретный фильтровальный материал может быть также применен, например, в фильтрующих картриджах респираторов, таких как картриджи, описанные в патентах США №Re. 35,062 (Brostrom и др.) или №5,062,421 (Burns и Reishel). Поэтому маска 40 изображена здесь только в иллюстративных целях, и использование данного электретного фильтровального материала не ограничивается описанной здесь реализацией. Часть корпуса 42 выполняется пористой, чтобы вдыхаемый воздух мог проходить сквозь нее.

Для удержания маски 40 на лице пользователя может быть предусмотрена лента или мягкое крепление 44. Хотя на Фиг.2 показана только одна лента 46, мягкое крепление 44 может состоять более чем из одной ленты 46 и иметь множество разных конструкций, например, раскрытых в патентах США №4,827,924 (Japuntich и др.), №5,237,986 (Seppalla и др.) или №5,464,010 (Byram).

Заявители уверены в том, что представленный метод зарядки создает в волокнах положительные и отрицательные заряды так, что эти положительные и отрицательные заряды случайным образом распределены по всему объему полотна. Случайное распределение зарядов обеспечивает отсутствие поляризации полотна. Таким образом, волокнистое нетканое электретное полотно, изготовленное в соответствии с настоящим изобретением, практически не поляризовано в направлении, перпендикулярном плоскости полотна. Волокна, заряженные указанным способом, демонстрируют идеальное совпадение с конфигурацией зарядов, показанной на Фигуре 5С в заявке на патент США Serial №08/865,362. Если волокнистое полотно подвергалось также процедуре зарядки коронным разрядом, распределение зарядов в нем будет подобно конфигурации, показанной на Фигуре 5В той же заявки. Полотно, изготовленное из волокон, которые были заряжены исключительно изложенным здесь способом, как правило, обладает захваченным неполяризованным зарядом, равномерно распределенным по всему объему полотна. Термин "по существу неполяризованный заряд" соответствует волокнистым электретным полотнам, у которых при ТСРТ-анализе обнаруживается ток разряда, величина которого, отнесенная к площади измерительного электрода, не превышает 1 мкКл/м2. Подобную конфигурацию зарядов можно выявить, подвергнув полотно испытанию в режиме термически стимулированного разрядного тока (ТСРТ).

Анализ термически стимулированного разрядного тока заключается в нагревании электретного полотна с той целью, чтобы захваченные и "замороженные" заряды освободились и смогли образовать конфигурацию с меньшей энергией, создав при этом разрядный ток, который может быть обнаружен во внешней цепи. Термически стимулированные разрядные токи рассматриваются Lavergne и др. в статье "Исследование термически стимулированных токов" (A review of Thermo-Stimulated Current, IEEE Electrical Insulation Magazine, vol. 9, no. 2, 5-21, 1993, и Chen и др. в книге "Исследование термически стимулированных процессов" (Analysis of Thermally Stimulated Process), Pergamon Press, 1981.

Поляризация электрических зарядов может быть создана в полотне, которое было заряжено в соответствии с настоящим изобретением, путем нагревания его до некоторой температуры, превышающей температуру стеклования (Тg) полимера, т.е. температуры, при которой полимер переходит из обычного твердого и сравнительно хрупкого состояния в вязкое или резиноподобное. Температура стеклования (Тg) ниже температуры плавления полимера (Тm). После нагревания до температуры, превышающей (Тg), образец охлаждается в постоянном электростатическом поле, чтобы "заморозить" поляризацию захваченных зарядов. Теперь термически стимулированный разрядный ток можно измерить, повторно нагревая электретный материал с постоянной скоростью увеличения температуры и измеряя созданный во внешней цепи ток. Для поляризации и последующего термически стимулированного разряда удобен прибор Solomat TSC/RMA модели 91000 с вращающимся электродом, выпускаемый фирмой TherMold Partners, L.P., Thermal Analysis Instruments of Stamford, Connecticut.

Значения разрядного тока и температуры откладываются на графике по осям x (ордината) и y (абсцисса). Величина пика (максимума тока) и форма кривой разрядного тока характеризуют механизм удерживания зарядов в электретном полотне. У электретных полотен, содержащих электростатический заряд, максимальный пик и форма кривой коррелированы с конфигурацией зарядов, захваченных электретным материалом. Величина заряда, протекшего по внешней цепи вследствие перемещения зарядов внутри самого электретного полотна в конфигурацию с меньшей энергией, может быть определена путем интегрирования пика (или пиков) кривой разряда.

Волокнистые электретные полотна согласно настоящему изобретению демонстрируют измеренную плотность заряда, являющуюся мерой относительного количества неполяризованных захваченных зарядов. Величина измеренной плотности зарядов может быть оценена с помощью рассматриваемой ниже процедуры. Волокнистые электретные полотна согласно настоящему изобретению предпочтительно демонстрируют измеренную плотность заряда не менее чем примерно 0,12 микрокулон на квадратный метр (мкКл/м2), более предпочтительно - измеренную плотность заряда не менее чем примерно 0,2 мкКл/м2, еще более предпочтительно - более 0,3 мкКл/м2. В некоторых случаях измеренная плотность заряда может превышать 0,6 мкКл/м2.

Преимущества и другие особенности и подробности настоящего изобретения далее иллюстрируются приведенными ниже примерами. Хотя эти примеры и предназначены для указанной цели, упоминаемые в них конкретные ингредиенты, количества и иные условия не ни в коем случае не должны восприниматься как необоснованно ограничивающие объем настоящего изобретения. Например, даже если в примере показан способ изготовления единичного изделия, процесс изготовления может быть непрерывным. Для последующего раскрытия подобраны, в основном, примеры, показывающие, как можно осуществить предпочтительную реализацию настоящего изобретения и какими свойствами может, как правило, обладать готовое изделие.

ПРИМЕРЫ

Подготовка образцов

Нетканые полотна изготавливались в целом так, как описано Wente, Van A. в Indus. Engn. and Chem. 1342-46 (1956). В качестве термопластической смолы применялся, если не указано иное, полипропилен FINA 3860X, поставляемый фирмой Fina Oil and Chemical Co., Houston, Texas. Использовался экструдер Berstoff 60 мм, 44:1, с восемью зонами нагрева и двумя совместно вращающимися шнеками, поставляемый фирмой Berstoff of Charlotte, North Carolina. Если в смолу вводились добавки, они готовились в экструдере Werner Pfleiderer 30 mm, 36:1, с двумя совместно вращающимися шнеками, поставляемом фирмой Corp. of Ramsey, New Jersey. Удельный вес полотна составлял, если иное не указано, примерно 54-60 г/м2.

Тест на ДОФ-проницаемость и перепад давления

Тест на ДОФ-проницаемость и перепад давления выполнялся путем пропускания аэрозоля, содержащего частицы диоктилфталата (ДОФ) с медианным диаметром 0,3 мкм, через образец нетканого полотна диаметром 11,45 см (4,5 дюйма) с расходом 42,5 дм3/мин. Скорость потока у поверхности образца составляла 6,9 см/сек. Частицы ДОФ создавались с помощью поставляемого фирмой TSI of St. Paul, Minnesota распылителя TSI №212, имеющего четыре отверстия. Давление чистого воздуха на входе распылителя составляло 270 кПа (30 psi), что обеспечивало генерацию аэрозоля с концентрацией частиц ДОФ примерно от 70 до 110 мг на кубический метр. Образцы подвергались воздействию потока содержащего частицы ДОФ аэрозоля в течение 30 секунд. Проницаемость частиц ДОФ сквозь образец определялась с помощью оптической накопительной камеры Percent Penetration Meter Model ТРА-8F, поставляемой фирмой Air Techniques Inc. of Baltimore, Maryland. Перепад давления на образце (ДР) измерялся электронным манометром и фиксировался в обратных миллиметрах водяного столба (мм Н2О).

Значения ДОФ-проницаемости (ДОФП) и перепада давления использовались для расчета коэффициента качества (QF) по натуральному логарифму (In) ДОФП в соответствии со следующей формулой:

QF[(мм Н2O)-1]=-(ln(ДОФП [%])/100)/ΔР[мм Н2O].

Коэффициент качества образца, прежде не подвергавшегося воздействию аэрозоля, называется начальным коэффициентом качества (QFH). Более высокие значения начального коэффициента качества указывают на лучшие начальные фильтрующие свойства. Наоборот, пониженные значения начального коэффициента качества устойчиво коррелируют с худшими характеристиками фильтрования.

Измеренная плотность заряда

Поляризация электростатических зарядов создавалась в четырех образцах полотна каждого вида путем: 1) нагревания каждого образца до температуры 100°С; 2) поляризации каждого из образцов в постоянном электростатическом поле с напряженностью 2,5 кВ/мм в течение 5, 10, 15 или 20 минут; и 3) охлаждения каждого из образцов в присутствии электростатического поля до температуры - 50°С, чтобы "заморозить" захваченные и наведенные в полотне заряды. Затем каждый из образцов вновь нагревался, чтобы "замороженные" заряды приобрели подвижность и могли образовать конфигурацию с меньшей энергией, создав при этом измеримый ток разряда во внешней цепи. В частности, после упомянутой выше поляризации каждый из образцов нагревался от температуры - 50°С до примерно 160°С со скоростью около 3°С в минуту. Генерируемый при этом внешний ток измерялся в функции температуры. Некорректированное значение измеренной плотности зарядов каждого из образцов определялось путем подсчета площади под кривой пика и деления полученного результата на площадь образца. За некорректированное значение измеренной плотности зарядов полотна принималось наибольшее из некорректированных значений измеренной плотности зарядов всех четырех образцов данного вида полотна. Поляризация и последующий термически стимулированный разряд осуществлялись прибором Solomat TSC/RMA модели 91000 с вращающимся электродом, выпускаемым фирмой TherMold Partners, L.P., Thermal Analysis Instruments of Stamford, Connecticut. Измеренная плотность зарядов, обусловленная захваченными неполяризованными зарядами, может быть определена путем сравнения с полотном того же состава и с теми же физическими характеристиками, но не подвергавшегося обработке. Измеренная плотность зарядов обработанного полотна определялась путем вычитания некорректированного значения измеренной плотности зарядов необработанного полотна из некорректированного значения измеренной плотности зарядов обработанного полотна.

Примеры 1-8 и сравнительный пример С1

Полотно из вытянутых из расплава микроволокон было изготовлено, как описано выше, из полипропилена FINA 3860X, поставляемого фирмой Fina Oil and Chemical Co. Удельный вес полотна составлял около 50-60 грамм на квадратный метр (г/м2) при эффективном диаметре волокон приблизительно 8-9 мкм. Из этого полотна были вырезаны отдельные образцы размером примерно 22×11 дюймов (55,9×27,9 см). Эти отдельные образцы были насыщены неводной жидкостью, для чего их погружали в жидкость, сжимали и, не вынимая из жидкости, позволяли расшириться. Затем образцы извлекались из жидкости и высушивались на воздухе. Из этих образцов вырезались кружки диаметром около 5,25 дюйма (13,3 см), которые повергались описанному выше тесту на ДОФ-проницаемость и перепад давления в центральной части каждого из кружков диаметром около 4,5 дюймов (11,4 см). Для каждого из образцов по описанной выше методике был определен начальный коэффициент качества (QFH). Для каждого из образцов был вырезан и испытан образец-дубликат. Были вырезаны и испытаны такие же образцы и из необработанного полотна. Усредненные результаты дублированных испытаний приведены в таблице 1.

Данные таблицы 1 показывают, что замачивание волокнистого полотна выбранными жидкостями и последующая сушка обеспечили получение полотна с хорошим начальным значением коэффициента качества. Данные таблицы 1 также показывают что, как правило, чем больше значение диэлектрической постоянной жидкости, тем более заметное улучшение характеристик фильтрации она обеспечивает.

Примеры 9-16 и сравнительный пример С2

Полотно из вытянутых из расплава микроволокон было изготовлено так же, как для примеров 1-8 и сравнительного примера С1, за исключением того, что в него была введена добавка "Additive А" согласно патенту США №5,411,576 в количестве примерно 1% от веса полипропиленовой смолы, и что образцы были подвергнуты закалке при температуре 160°С в течение 10 минут.

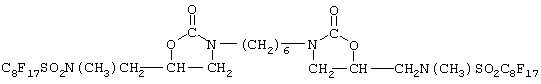

Добавка "Additive А" имеет следующую структуру:

Получившееся полотно ни по удельному весу, ни по эффективному диаметру волокон не отличалось от полотна, изготовленного без добавки. Из полотна были вырезаны, увлажнены и высушены отдельные образцы так же, как было сделано в примерах 1-8. Из этих образцов были вырезаны кружки, подвергнутые описанным выше испытаниям. Усредненные результаты дублированных испытаний приведены в таблице 2.

Данные таблицы 2 показывают что, как правило, чем больше значение диэлектрической постоянной жидкости, тем более заметное улучшение характеристик фильтрации она обеспечивает. Все испытанные образцы показали также улучшение характеристик фильтрации по отношению к сравнительному образцу, который не был подвергнут обработке в соответствии с настоящим изобретением.

Примеры 17-24 и сравнительные примеры С3-С6

Примеры 17-20 и сравнительные примеры С3-С5 были изготовлены из полотна из вытянутых из расплава полипропиленовых микроволокон тем же способом, который был описан применительно к примерам 1-8 и С1, но для изготовления волокон был использован полипропилен ESCOPRENE 3505G (поставляемый Exxon Corp.). Примеры 21-24 и С6 были изготовлены так же, как примеры 17-20 и С3-С5, но в отличие от последних в их состав была введена фторсодержащая добавка "Additive А" согласно патенту США №5,411,576. Все полотна имели удельный вес около 50-60 г/м2 и эффективный диаметр волокон около 8-9 мкм. Добавка вводилась в количестве примерно 1% от веса полипропиленовой смолы, примеры были подвергнуты закалке при температуре 140°С в течение 10 минут. Все примеры 17-24 и С3-С6 обрабатывались по той же методике, что и примеры 1-8 и С1. Для каждого из примеров был определен начальный коэффициент качества (QFH).

Затем у всех полотен по описанной выше методике была определена измеренная плотность заряда.

Данные таблицы 3 показывают, что полотна, обработанные жидкостями с более высокими значениями диэлектрической постоянной, демонстрируют тенденцию показывать более высокие значения измеренной плотности заряда и более заметное улучшение характеристик фильтрации. Примеры 21 и С6 выпадают из общей тенденции (отрицательное значение и завышенное значение, соответственно), вероятно вследствие взаимодействия добавки и растворителя.

Примеры 25-26

Примеры 25-26 исследовались для выяснения влияния поверхностного натяжения жидкости на заряд полотен, изготовленных из микроволокон, полученных методом вытягивания из расплава. Для исследования влияния поверхностного натяжения жидкости на величину электрического заряда вырезанные из двух различных полотен из вытянутых из расплава волокон образцы размером 11×21 дюйм (55,9×27,9 см) вымачивались в смеси этанола с водой. Исследованные полотна состояли из волокон:

Примеры 25-26 были изготовлены из указанных в таблице 4 материалов по технологии, использованной для изготовления примера 1. Каждый из образцов сначала обрабатывался в примерно 200 мл этанола, налитого в пластмассовый или алюминиевый сосуд. Каждый из образцов при этом дополнительно сминался, чтобы обеспечить полное смачивание и практически полное удаление захваченного воздуха. Затем в сосуд добавлялось количество воды, необходимое для того, чтобы получить одно из восьми заданных расчетных значений коэффициента поверхностного натяжения - 24, 26, 28, 30, 35, 40, 50 или 60 дин/см. Требуемое количество добавляемой воды вычислялось по уравнению Szyszkowski, приведенному в книге "Свойства газов и жидкостей, их оценка и корреляция" ("The Properties of Gases and Liquids, their Estimation and Correlation" Reid, Prausnitz and Sherwood, pp. 622-624, 3-th edition, McGraw-Hill, Inc., New York, 1977). Исследованные значения коэффициента поверхностного натяжения, соответствующие им значения содержания этанола и количества добавленной воды приведены ниже в таблице 5.

После добавления воды в сосуд, погруженное в жидкость полотно мяли в течение примерно 30 секунд, а затем оставляли свободным. Образец оставался в водно-спиртовой смеси приблизительно 5 минут, затем его еще раз 30 секунд мяли и снова освобождали. Еще раз, выждав пять минут, образец снова 30 секунд мяли и освобождали. Затем образец для удаления излишней жидкости дважды пропускали через валки и на ночь вешали на веревку для сушки. Из каждого образца вырезались кружки, и пара таких кружков подвергалась описанному выше тесту на ДОФ-проницаемость и перепад давления. Усредненные (по двум испытаниям) результаты тестов для каждого из условий представлены ниже в таблице 6.

В скобках приведены значения стандартного отклонения.

Примеры 25, в состав которых входило около 1% фторсодержащей добавки и подвергавшиеся закалке в течение 10 минут при 140°С, продемонстрировали достаточно плавную кривую с пологим максимумом коэффициента качества при величине коэффициента поверхностного натяжения водно-спиртовой смеси в диапазоне примерно от 35 до 40 дин/см. Примеры 26, не содержащие такой добавки, продемонстрировали резкий рост коэффициента качества при величине коэффициента поверхностного натяжения водно-спиртовой смеси в диапазоне примерно от 24 до 28 дин/см.

Указанный резкий рост коэффициента качества, по-видимому, обусловлен поверхностной энергией полотна. Поверхностная энергия изготовленного без добавок полипропилена составляет около 30 дин/см. Жидкости, коэффициент поверхностного натяжения которых меньше указанной величины, смачивают волокна полотна сплошной пленкой, тогда как жидкости с коэффициентом поверхностного натяжения, превышающим указанную поверхностную энергию, проявляют тенденцию образовывать при отжиме или сушке отдельные капли. Примеры 25, изготовленные с фторсодержащей добавкой, очевидно благодаря влиянию добавки, обладают меньшей поверхностной энергией, чем примеры 26. Можно предполагать, что величина поверхностной энергии примеров 25 находится в диапазоне около 20 дин/см или еще ниже. Иными словами, она, по-видимому, меньше всех коэффициентов поверхностного натяжения, исследованных при испытаниях этих образцов, чем, вероятно, и объясняется отсутствие скачка коэффициента качества при изменении коэффициента поверхностного натяжения.

Цитированные выше патенты и заявки на патенты, в том числе цитированные в разделе "Предпосылки создания изобретения", включены в текст в качестве справочных.

Настоящее изобретение может быть успешно реализовано в отсутствие любого элемента, если он не был специально указан как неотъемлемый.

Изобретение относится к способам придания заряда волокнистым полотнам с помощью неводной полярной жидкости, которые могут быть использованы в качестве материала фильтра в фильтрующих лицевых масках, приспособленных для защиты рта и носа пользователя. Состоящее из непроводящих волокон полотно замачивается неводной полярной жидкостью. Затем полотно основательно высушивается, образуя волокнистое электронное полотно. Преимущество предлагаемого способа перед известными способами придания заряда заключается в том, что для высушивания неводной полярной жидкости требуется меньше энергии, чем необходимо для высушивания водных жидкостей. Кроме того, многие типы волокон, которые плохо смачиваются водными жидкостями, могут непосредственно смачиваться неводными жидкостями. 11 з.п. ф-лы, 6 табл., 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРОВАЛЬНОГО МАТЕРИАЛА | 1972 |

|

SU423483A1 |

| ЕР 0845554 А1, 03.06.1998 | |||

| US 4213168 А, 15.07.1980 | |||

| US 5280406, 18.01.1994. | |||

Авторы

Даты

2005-02-27—Публикация

2000-02-04—Подача