Область техники

Данное изобретение относится к электретным полотнам, включая нетканые волокнистые полотна, такие как нетканые термопластичные микроволокнистые полотна, содержащие добавки, способствующие заряжанию полотна, и к их применению.

Известный уровень техники

Электрет представляет собой диэлектрический материал, обладающий квазипостоянным электрическим зарядом. Электреты используются в различных устройствах, включая, например, пленки для пищевых продуктов (cling films), воздушные фильтры, фильтрующие противогазы и респираторы, и в качестве электростатических элементов в электроакустических устройствах, таких как микрофоны, наушники и электростатические записывающие устройства.

Эксплуатационные характеристики микроволокнистых полотен, используемых для фильтрации аэрозолей, можно улучшить путем придания волокнам электрического заряда, с образованием электретного материала. В частности, электреты эффективно усиливают улавливание частиц аэрозольными фильтрами. Известен ряд способов формирования электретных материалов в микроволокнистых полотнах. Такие способы включают, например, бомбардировку волокон, полученных аэродинамическим способом из расплава, на выходе из фильер при формовании волокон, электрически заряженными частицами, такими как электроны или ионы. Другие способы включают, например, заряжание волокон после формования полотна с помощью коронного разряда постоянного тока, или придания заряда волокнистому мату с помощью прочесывания и/или прокалывания иглами (трибозарядка). Недавно был описан способ, в котором струи воды или поток водяных капелек ударяется в нетканое полотно под давлением, достаточным для обеспечения усиливающего фильтрацию электретного заряда (гидрозарядка).

Сущность изобретения

Продолжает существовать потребность в электретных полотнах с улучшенными свойствами. В данном описании предусматриваются электретные полотна, содержащие добавки, способствующие заряжанию полотна. Такие добавки, способствующие заряжанию, позволяют получить электретные полотна, которые могут быть легко заряжены с помощью ряда различных механизмов заряжания, таких как трибозарядка, коронный разряд постоянного тока, гидрозарядка или их комбинация.

В некоторых вариантах осуществления изобретение предусматривает электретное полотно, содержащее термопластичную смолу и способствующую заряжанию добавку, включающую гетероциклический имидный материал, свободный от фторированных групп. Электретное полотно может иметь форму нетканого волокнистого полотна или даже нетканого микроволокнистого полотна.

В других вариантах осуществления изобретение предусматривает электретный фильтрующий материал, представляющий собой нетканое микроволокнистое полотно, содержащее смесь термопластичной смолы и способствующей заряжанию добавки, включающей гетероциклический имидный материал, свободный от фторированных групп. Электретный фильтрующий материал может представлять собой фильтр респиратора, фильтр системы вентиляции помещения, фильтр системы вентиляции автомобиля, фильтр кондиционера воздуха, печной фильтр, фильтр комнатного устройства очистки воздуха, фильтр пылесоса или фильтр компьютерного дисковода.

Также раскрыты способы получения электретного полотна, включающие обеспечение термопластичного материала, обеспечение способствующей заряжанию добавки, пригодной для переработки в расплавленном состоянии, включающей гетероциклический имидный материал, свободный от фторированных групп, перемешивание в расплаве термопластичного материала и способствующей заряжанию добавки с образованием смеси, формование полотна из расплавленной смеси и электростатическое заряжание полотна.

Детальное описание

Электретные полотна, пригодные для использования по настоящему изобретению, включают смесь термопластичной смолы и добавки, способствующей заряжанию. Полотна, изготовленные из таких смесей, могут демонстрировать улучшенные свойства по сравнению с полотнами, полученными только из термопластичных смол. Пригодные добавки, способствующие заряжанию полотна, включают гетероциклические имидные материалы, свободные от фторированных групп.

Электретные полотна могут иметь различную форму. Например, полотно может быть непрерывной или несплошной пленкой, или волокнистым полотном. Волокнистые полотна являются особенно пригодными для формования фильтрующих материалов. В некоторых вариантах осуществления полотно представляет собой нетканое микроволокнистое полотно. Типично, микроволокна имеют величину эффективного диаметра 1-100 микрометров, или более типично, 2-30 микрометров (или среднего диаметра, при измерении таким способом, как сканирующая электронная микроскопия), и микроволокна не должны обязательно иметь круглое поперечное сечение.

Термины в единственном числе (с артиклями "a", "an" и "the") используются взаимозаменяемо с "по меньшей мере один" для обозначения одного или нескольких описываемых элементов.

Термин электрет относится к материалу, который обладает квазипостоянным электрическим зарядом. Электрический заряд может быть охарактеризован с помощью испытаний на разряжение под действием рентгеновского излучения (X-ray Discharge Test), как описано в разделе примеров.

Термин "алкил" относится к одновалентной группе, являющейся радикалом алкана, представляющего собой насыщенный углеводород. Алкил может быть линейным, разветвленным, циклическим, или их комбинациями, и типично содержит от 1 до 20 атомов углерода. В некоторых вариантах осуществления алкильная группа содержит от 1 до 18, от 1 до 12, от 1 до 10, от 1 до 8, от 1 до 6 или от 1 до 4 атомов углерода. Примеры алкильных групп включают, без ограничений, метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил (т-бутил), н-пентил, н-гексил, циклогексил, н-гептил, н-октил и этилгексил.

Термин "алкенил" относится к одновалентной группе, являющейся радикалом алкена, который представляет собой углеводород с по меньшей мере одной углерод-углеродной двойной связью. Алкенил может быть линейным, разветвленным, циклическим, или их комбинациями и типично содержит от 2 до 20 атомов углерода. В некоторых вариантах осуществления алкенил содержит от 2 до 18, от 2 до 12, от 2 до 10, от 4 до 10, от 4 до 8, от 2 до 8, от 2 до 6, или от 2 до 4 атомов углерода. Типичные примеры алкенильных групп включают этенил, н-пропенил и н-бутенил.

Термин "алкинил" относится к одновалентной группе, являющейся радикалом алкина, который представляет собой углеводород с по меньшей мере одной углерод-углеродной тройной связью. Алкинил может быть линейным, разветвленным, циклическим или их комбинациями и типично содержит от 2 до 20 атомов углерода. В некоторых вариантах осуществления алкинил содержит от 2 до 18, от 2 до 12, от 2 до 10, от 4 до 10, от 4 до 8, от 2 до 8, от 2 до 6 или от 2 до 4 атомов углерода. Типичные примеры алкинильных групп включают этинил, н-пропинил и н-бутинил.

Термин "гетероалкил" относится к алкильной группе, содержащей гетероатомы. Такие гетероатомы могут быть боковыми атомами, например атомами галогенов, такими как фтор, хлор, бром или йод, или атомами цепи, такими как азот, кислород или сера. Примером гетероалкильной группы является полиоксиалкильная группа, такая как -СН2СН2(OCH2CH2)nOCH2CH3.

Термин "замещенный алкил" относится к алкильной группе, содержащей заместители по длине углеводородной основной цепи. Такие заместители могут быть алкильными группами, гетероалкильными группами или арильными группами. Примером замещенной алкильной группы является бензильная группа.

Термин "арил" относится к ароматической карбоциклической группе, представляющей собой радикал, содержащий от 1 до 5 колец, которые могут быть соединены или сконденсированы. Арильная группа может быть замещена алкильными или гетероалкильными группами. Примеры арильных групп включают фенильные группы, нафталиновые группы и антраценовые группы.

Термин "алкилен" относится к двухвалентной группе, являющейся радикалом алкана, представляющего собой насыщенный углеводород. Алкилен может быть линейным, разветвленным, циклическим или их комбинациями и типично содержит от 1 до 20 атомов углерода. В некоторых вариантах осуществления алкиленовая группа содержит от 1 до 18, от 1 до 12, от 1 до 10, от 1 до 8, от 1 до 6 или от 1 до 4 атомов углерода. Примеры алкиленовых групп включают, без ограничений, метилен (-СН2-), этилен (-СН2СН2-) и т.п. Алкиленовая группа также может быть замещена алкильными группами.

Термин "арилен" относится к двухвалентной ароматической карбоциклической группе, представляющей собой радикал, содержащий от 1 до 5 колец, которые могут быть соединены или конденсированы. Ариленовая группа может быть замещена алкильными или гетероалкильными группами. Примеры ариленовых групп включают фениленовые группы, нафтиленовые группы и антриленовые группы.

Термин "аралкилен" относится к двухвалентной группе формулы -Ra-Ara- где Ra обозначает алкилен и Ara обозначает арилен (т.е. алкилен связан с ариленом).

Термин "гетероциклический имид" относится к гетероциклической группе, т.е. циклической группе, в которой кольцевая структура содержит гетероатомы, а также атомы углерода и водорода, представляющей собой радикал, содержащий от 1 до 5 колец, которые могут быть соединены или конденсированы, и которые замещены по меньшей мере одной имидной группой. Имидная группа имеет структуру -С(O)-NRa-С(О)-, где С(O) обозначает карбонильную группу (С=O), и где группа Ra обозначает водород, алкил, алкенил, алкинил, арил, гетероалкил или замещенный алкил. Примеры гетероциклических имидов включают малеимиды, фталимиды, сукцинимиды и т.п. "Материалы гетероциклических имидов" представляют собой материалы, содержащие по меньшей мере один гетероциклический имид.

Термин "затрудненный амин" относится к аминогруппам, стерически затрудненным группами заместителей. Примеры затрудненных аминов описаны, например, в патенте США №3925376 (Chalmers et al.).

Термины "полимер" и "полимерный материал" относятся к материалам, изготовленным из одного мономера, таким как гомополимер, или к материалам, изготовленным из двух или больше мономеров, таким как сополимер, терполимер или т.п. Аналогично, термин "полимеризация" относится к способу изготовления полимерного материала, который может быть гомополимером, сополимером, терполимером и т.п. Термины "сополимер" и "сополимерный материал" относятся к полимерному материалу, изготовленному из по меньшей мере двух мономеров.

Термины "комнатная температура" и "температура окружающей среды" используются взаимозаменяемо и обозначают температуры в интервале значений от 20°С до 25°С.

Термин "пригодный для переработки в расплавленном состоянии" в используемом тут значении относится к композиции, которая может превращаться, например, под действием тепла и давления из твердого вещества в вязкую жидкость. Композиция должна быть пригодной для переработки в расплавленном состоянии без существенных химических превращений, деградации или потери пригодности для предполагаемой области применения.

Если не указано иное, все числа, обозначающие характерные размеры, количества и физические свойства, используемые в описании и формуле изобретения, должны рассматриваться как дополненные во всех случаях термином "примерно". Соответственно, если не будет указано обратное, указываемые величины являются приближенными значениями, которые могут изменяться в зависимости от желательных свойств, в соответствии с приведенным тут описанием.

Термопластичные смолы, пригодные для использования по настоящему изобретению, включают любой термопластичный непроводящий полимер, способный сохранять высокую величину электростатического заряда, захваченного при формовании полотна и заряжании. Типично, такие смолы имеют удельное сопротивление по постоянному току (DC) более 1014 Ом-см при температуре предполагаемого использования. Полимеры, способные приобретать захваченный заряд, включают полиолефины, такие как полипропилен, полиэтилен и поли-4-метил-1-пентен; поливинилхлорид; полистирол; поликарбонаты; сложные полиэфиры, включая полилактиды; и перфторированные полимеры и сополимеры. Особенно пригодные материалы включают полипропилен, поли-4-метил-1-пентен, их смеси или сополимеры, полученные на основе по меньшей мере одного из пропилена и 4-метил-1-пентена.

В общем, пригодные термопластичные полимеры характеризуются величиной "показателя текучести расплава". Показатель текучести расплава (MFI) является мерой текучести расплава термопластичного полимера. Он определяется как масса в граммах полимера, вытекающего за 10 минут через капилляр определенного диаметра и длины под давлением, приложенным с помощью установленных альтернативных гравиметрических разновесов для альтернативных установленных значений температуры. Способ описан в ASTM D1238 и ISO 1133. Типично, показатель текучести расплава для полипропилена измеряют при 230°С.

Примеры пригодных термопластичных смол включают, например, полипропиленовые смолы: ESCORENE PP 3746G, коммерчески поставляемый фирмой Exxon-Mobil Corporation, Irving, TX; TOTAL PP3960, TOTAL PP3860 и TOTAL PP3868, коммерчески поставляемые фирмой Total Petrochemicals USA Inc., Houston, TX; и METOCENE MF 650W, коммерчески поставляемый фирмой LyondellBasell Industries, Inc., Rotterdam, Netherlands; и поли-4-метил-1-пентеновую смолу ТРХ-МХ002, коммерчески поставляемую фирмой Mitsui Chemicals, Inc., Tokyo, Japan.

Добавки, способствующие заряжанию полотна, представляют собой гетероциклические имидные материалы, свободные от фторированных групп. Использовался ряд добавок, способствующих заряжанию полотна, содержащих фторированные группы, но использование фторированных групп может быть нежелательным. Использование фторированных групп, особенно перфорированных групп, требует применения дорогостоящих и труднодоступных фторсодержащих реагентов и может быть связано со сложными последовательностями реакций и технологическими стадиями.

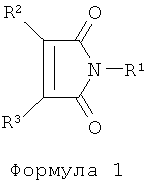

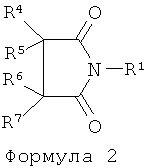

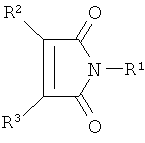

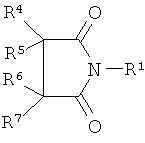

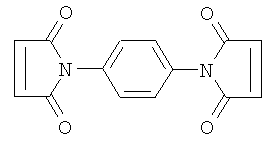

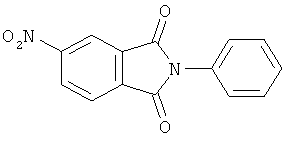

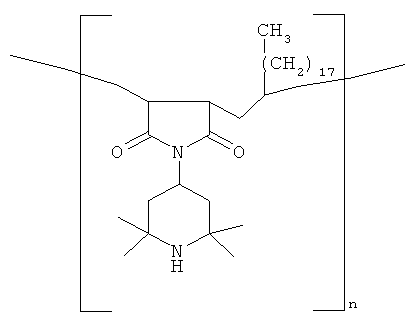

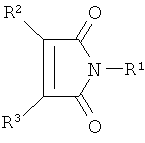

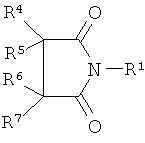

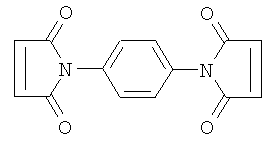

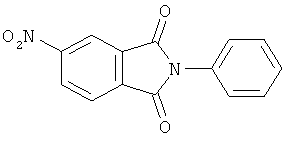

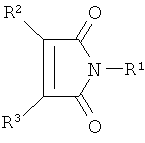

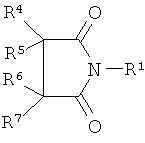

Материалы гетероциклических имидов могут быть описаны тремя общими структурами - Формулой 1, Формулой 2 и Формулой 3, приведенными ниже:

В Формуле 1 группа R1 обозначает водород, алкил, арил, гетероалкил или замещенный алкил или замещенный арил. Дополнительно, R1 может быть соединен с дополнительной гетероциклической имидной группой. Группы R2 и R3 независимо обозначают водород, алкил, арил, гетероалкил или замещенный алкил или замещенный арил или могут быть соединены с другим гетероциклическим имидом. В Формуле 2 группа R1 имеет значение, описанное выше. Группы R4, R5, R6 и R7 независимо обозначают водород, алкил, арил, гетероалкил или замещенный алкил или замещенный арил или могут быть присоединены с другим гетероциклическим имидом. В Формуле 3 группа R1 имеет значение, описанное выше; Ar обозначает ароматическое кольцо, такое как фенил, нафталил, антраценил или другая ароматическая конденсированная кольцевая структура; Z1 и Z2 обозначают заместители на ароматическом кольце, которые могут находиться в любом положении ароматического кольца и независимо могут обозначать водород, алкил, арил, гетероалкил или замещенный алкил, нитро, замещенный арил, или могут быть соединены с другим гетероциклическим имидом. Дополнительно, ароматическое кольцо может быть соединено с другим гетероциклическим имидом.

В некоторых вариантах осуществления добавка, способствующая заряжанию, представляет собой добавку формулы 1. Различные материалы, описанные Формулой 1, являются пригодными для использования в качестве добавок, способствующих заряжанию полотна. Такие добавки иногда называются "малеимидами", потому что когда R1, R2 и R3 в Формуле 1 являются атомами водорода, молекула известна как малеимид. Типично, группы R2 и R3 являются атомами водорода. Пригодные малеимиды включают, например, малеимиды, присоединенные к другой малеимидной группе. Такие малеимиды включают примеры, в которых R1 в Формуле 1 обозначает связующую группу, присоединенную к другой малеимидной группе. Примеры связующих групп включают алкиленовые группы, ариленовые группы, аралкиленовые группы и т.п. В некоторых вариантах осуществления связующая группа включает ароматическую связующую группировку, то есть связующая группа содержит по меньшей мере одно ароматическое кольцо. Примеры ароматических связующих групп включают, например, ариленовые группы (-Ar-) и различные аралкиленовые группы, которые могут быть соединены через арильную группу или алкильную группу, такие как, например, -Ar-R8-Ar- и -R9-Ar-R9-, где R8 и R9 являются алкиленовыми группами и Ar обозначает ариленовую группу. В некоторых вариантах осуществления добавка, способствующая заряжанию, включает структуру Формулы 4 или Формулы 5 (ниже).

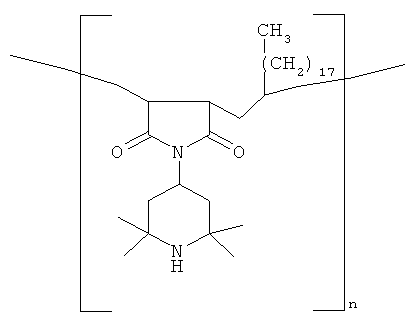

В некоторых вариантах осуществления добавка, способствующая заряжанию, представляет собой добавку Формулы 2. Различные материалы, описываемые Формулой 2, являются пригодными для использования в качестве добавок, способствующих заряжанию полотна. Такие добавки иногда называются "сукцинимидами", потому что когда R1, R4, R5, R6 и R7 в Формуле 2 являются атомами водорода, молекула известна как сукцинимид. Пригодные сукцинимиды включают, например, сукцинимиды формулы 2, где R1 включает алкил, арил, гетероалкил, замещенный алкил или замещенный арил. Группы R4, R5, R6 и R7 могут быть алкильными или арильными группами, или они могут быть связующими группами, которые соединяют сукцинимидную группу с другими сукцинимидными группами. В некоторых желательных вариантах осуществления добавка, способствующая заряжанию, представляет собой сукцинимид формулы 2, где R1 включает затрудненную аминогруппу, группы R4 и R6 являются связующими группами, которые сединяют сукцинимидную группу с другими сукцинимидными группами, и группы R3 и R5 являются водородом. В особенно пригодном варианте осуществления добавка, способствующая заряжанию, является коммерчески доступной как "UVINUL 5050H" от фирмы BASF, Ludwigshafen, Germany, и может быть описана как N-замещенный сукцинимидный олигомер затрудненного амина. Структура этой добавки показана в Формуле 6 (ниже), причем сообщается, что молекулярный вес составляет 3000-4000 грамм/моль, и величина n, таким образом, имеет значение примерно 5-7.

В некоторых вариантах осуществления добавка, способствующая заряжанию, представляет собой добавку Формулы 3. Различные материалы, описываемые Формулой 3, являются пригодными для использования в качестве добавок, способствующих заряжанию полотна. Добавки Формулы 3 могут рассматриваться как малеимиды, конденсированные с арильными группами. Один из пригодных классов таких материалов иногда называют "фталимидами", потому что когда R1, Z1 и Z2 в Формуле 3 являются атомами водорода и группа Ar является фенильным кольцом, молекула известна как фталимид. Пригодные фталимиды включают, например, фталимиды Формулы 3, где R1 включает алкил, арил, гетероалкил, замещенный алкил или замещенный арил. Группы Z1 и Z2 могут независимо обозначать водород, алкильные, арильные или нитрогруппы. В некоторых желательных вариантах осуществления добавка, способствующая заряжанию, представляет собой фталимид Формулы 3, где R1 включает арильную группу, такую как фенильная группа, и одна из групп Z1 и Z2 обозначает атом водорода, а другая обозначает нитрогруппу. Пример пригодного фталимида изображен на Формуле 7 (ниже).

Типично, добавка, способствующая заряжанию, присутствует в смеси термопластичной смолы и добавки, способствующей заряжанию, в количестве до примерно 10%, более типично в интервале значений от 0,1 до 5 мас.%, в пересчете на общий вес смеси. В некоторых вариантах осуществления добавка, способствующая заряжанию, присутствует в количестве, находящемся в интервале значекний от 0,1 до 3 мас.%, или от 0,25 до 2 мас.%.

Смесь термопластичной смолы и добавки, способствующей заряжанию, может быть приготовлена хорошо известными способами. Типично смесь обрабатывают с использованием методов экструзии расплава, так что смесь может быть предварительно смешана с образованием гранул при периодическом процессе, или термопластичная смола и добавка, способствующая заряжанию, могут быть смешаны в экструдере при непрерывном процессе. В тех случаях, когда используется непрерывный процесс, термопластичная смола и добавка, способствующая заряжанию, могут быть предварительно смешаны в виде твердых веществ или по отдельности добавлены в экструдер для перемешивания в расплавленном состоянии.

Примеры смесителей для расплавов, которые могут быть использованы для формования предварительно смешанных гранул, включают устройства, обеспечивающие дисперсионное смешивание, дистрибутивное смешивание или комбинацию дисперсионного и дистрибутивного смешивания. Примеры периодических методов включают способы с использованием BRABENDER (например, BRABENDER PREP CENTER, коммерчески поставляемый фирмой CW. Brabender Instruments, Inc.; South Hackensack, NJ) или оборудование BANBURY для внутреннего смешивания и вальцевания (например, оборудование, поставляемое фирмой Farrel Co.; Ansonia, CT). После периодического смешивания полученная смесь может быть немедленно охлаждена и храниться ниже температуры плавления смеси для последующей переработки.

Примеры непрерывных методов включают одношнековое экструдирование, двухшнековое экструдирование, дисковое экструдирование, возвратно-поступательное одношнековое экструдирование и штифтовое одношнековое экструдирование. Непрерывные методы могут включать использование как дистрибутивных элементов, таких как кавитационные червячные смесители (например, СТМ, коммерчески поставляемый фирмой RAPRA Technology, Ltd.; Shrewsbury, England), так и штифтовых смесительных элементов, статических смесительных элементов или дисперсионных смесительных элементов (коммерчески поставляемых, например, как смесительные элементы MADDOCK или смесительные элементы SAXTON).

Примеры экструдеров, которые могут быть использованы для экструзии предварительно смешанных гранул, приготовленных периодическим способом, включают такие же типы оборудования, как описанные выше для непрерывной переработки. Пригодными условиями экструзии в общем являются такие, которые пригодны для экструдирования смолы без добавок.

Экструдированная смесь термопластичной смолы и добавки, способствующей заряжанию, может быть отлита или нанесена как покрытие для получения пленок или листов, или может быть переработана аэродинамическим способом из расплава в нетканые волокнистые полотна с использованием известных методик. Полученные аэродинамическим способом из расплава нетканые микроволокнистые полотна являются особенно пригодными для использования в качестве фильтрующих материалов.

Полученные аэродинамическим способом из расплава нетканые микроволокнистые электретные фильтры являются особенно пригодными для использования в качестве элемента воздушного фильтра респиратора, такого как фильтрующая лицевая маска, или для таких целей, как бытовые и промышленные кондиционеры воздуха, воздухоочистители, пылесосы, медицинские фильтры воздушных линий и системы кондиционирования воздуха для автомобилей и обычного оборудования, такого как компьютеры, компьютерные дисководы и электронное оборудование. В некоторых вариантах осуществления электретные фильтры объединены с респираторным блоком для получения респираторного устройства, предназначенного для использования человеком. В респираторах электретные фильтры могут иметь вид формованных, гофрированных или складных респираторов-полумасок, сменных картриджей или противогазных коробок или предварительных фильтров.

Полученные аэродинамическим способом из расплава микроволокна, пригодные для использования по настоящему изобретению, могут быть изготовлены, как описано Van A. Wente, "Superfine Thermoplastic Fibers", Industrial Engineering Chemistry, vol.48, pp.1342-1346, и в отчете Report No.4364, Naval Research Laboratories, опубликованном 25 мая 1954 г., озаглавленном "Manufacture of Super Fine Organic Fibers", Van A. Wente et al.

Пригодные полученные аэродинамическим способом из расплава микроволокна для волокнистых электретных фильтров типично имеют эффективный диаметр волокна примерно 1-100 микрометров, более типично от 2 до 30 микрометров, в некоторых вариантах осуществления от примерно 7 до 15 микрометров, при расчете в соответствии со способом, описанным в Davies, C.N., "The Separation of Airborne Dust and Particles", Institution of Mechanical Engineers, London, Proceedings 1B, 1952.

В полотне могут также присутствовать штапельные волокна. Присутствие штапельных волокон в общем обеспечивает более рыхлое, менее плотное полотно, чем полотно, состоящее только из микроволокон, полученных аэродинамическим способом. Обычно используется не более примерно 90 мас.% штапельного волокна, более типично не более примерно 70 мас.%. Примеры полотен, содержащих штапельное волокно, раскрыты в патенте США №4118531 (Hauser).

Материал дисперсного сорбента, такого как активированный уголь или оксид алюминия, также может входить в состав полотна. Такие частицы могут присутствовать в количестве до примерно 80 об.% от общего количества компонентов полотна. Примеры полотен, содержащих частицы, описаны, например, в патенте США №3971373 (Braun), патенте США №4100324 (Anderson) и патенте США №4429001 (Kolpin et al.).

Различные необязательные добавки могут быть смешаны с термопластичной композицией, включая, например, пигменты, светостабилизаторы, первичные и вторичные антиоксиданты, дезактиваторы металлов, затрудненные амины, затрудненные фенолы, металлические соли жирных кислот, триэфирфосфиты, соли фосфорной кислоты, фторсодержащие соединения и их комбинации. Кроме того, другие добавки, способствующие заряжанию полотна, могут быть включены в термопластичную композицию. Возможные добавки для создания заряда включают термически стабильные органические триазиновые соединения или олигомеры, содержащие по меньшей мере один атом азота в дополнение к входящим в триазиновое кольцо, см., например, патенты США 6268495, 5976208, 5968635, 5919847 и 5908598, на имя Rousseau et al. Другой добавкой, про которую известно, что она усиливает электретные свойства, является "CHIMASSORB 944 LF: (поли[[6-(1,1,3,3-тетраметилбутил)амино]-s-триазин-2,4-диил][[(2,2,6,6-тетраметил-4-пиперидил)-имино]гексаметилен[(2,2,6,6-тетраметил-4-пиперидил)имино]]), поставляемый фирмой Ciba Specialty Chemicals, Inc. Добавки, способствующие заряжанию полотна, могут быть N-замещенными ароматическими аминосоединениями, особенно три-аминозамещенными соединениями, такими как 2,4,6-трианилино-n-(карбо-2'-этилгексил-1'-окси)-1,3,5-триазин, коммерчески доступный под названием "UVTNUL Т-150" от фирмы BASF, Ludwigshafen, Germany. Другой заряжающей добавкой является 2,4,6-трис-(октадециламино)триазин, также известный как тристеарилмеламин ("TSM"). Дополнительные примеры добавок, способствующих заряжанию полотна, приведены в патентной заявке США №61/058029, патентной заявке США №61/058041, патенте США №7390351 (Leir et al.), патенте США №5057710 (Nishiura et al.) и патентах США №4652282 и 4789504 (Ohmori et al.).

Кроме того, полотно может быть обработано с целью химической модификации его поверхности. Поверхностное фторирование может быть достигнуто путем помещения полимерного изделия в атмосферу, содержащую фторсодержащие вещества и инертный газ, и затем создания электрического разряда для модификации химии поверхности полимерного изделия. Электрический разряд может иметь форму плазмы, такой как коронный разряд переменного тока (АС). Такой плазменный процесс фторирования обеспечивает присутствие атомов фтора на поверхности полимерного изделия. Плазменный процесс фторирования описан в ряде патентов США: 6397458, 6398847, 6409806, 6432175, 6562112, 6660210 и 6808551, на имя Jones/Lyons et al. Электретные изделия, имеющие высокий коэффициент насыщения фтором, описаны в патенте США 7244291, на имя Spartz et al., и электретные изделия, имеющие низкий коэффициент насыщения фтором, в сочетании с гетероатомами, описаны в патенте США 7244292, на имя Kirk et al. Другие публикации, раскрывающие методы фторирования, включают: патенты США №6419871, 6238466, 6214094, 6213122, 5908598, 4557945, 4508781 и 4264750; публикации США US 2003/0134515 A1 и US 2002/0174869 A1; и международную публикацию WO 01/07144.

Электретный фильтрующий материал, изготовленный в соответствии с настоящим описанием, обычно имеет базовый вес (массу на единицу площади) в интервале значений от примерно 10 до 500 г/м2, и в некоторых вариантах осуществления, от примерно 10 до 100 г/м2. При изготовлении полотен из полученных аэродинамическим способом из расплава микроволокнистых материалов базовый вес может контролироваться, например, путем изменения скорости сборного устройства или производительности фильеры. Толщина фильтрующего материала типично составляет от примерно 0,25 до 20 миллиметров, и в некоторых вариантах осуществления - от примерно 0,5 до 2 миллиметров. В фильтрующих элементах обычно используется множество слоев волокнистых электретных полотен. Коэффициент заполнения (solidity) волокнистого электретного полотна типично составляет примерно от 1% до 25%, более типично от примерно 3% до 10%. Коэффициент заполнения представляет собой безразмерный параметр, определяющий долю твердых веществ в полотне. В общем, раскрытые в описании способы обеспечивают электретные полотна в общем с равномерным распределением заряда в полотне безотносительно к базовому весу, толщине или коэффициенту заполнения материала. Электретный фильтрующий материал и смола, из которой его изготавливают, не должны подвергаться какой-либо ненужной обработке, которая могла бы увеличить его электрическую проводимость, например, воздействию ионизирующего излучения, гамма-лучей, ультрафиолетового излучения, пиролиза, окисления и т.д.

Электретное полотно может быть заряжено при его формовании или полотно может быть заряжено после формования полотна. В случае электретных фильтрующих материалов материал обычно заряжают после формования полотна. В общем, может быть использован любой стандартный способ заряжания, известный специалистам. Например, заряжание может быть осуществлено различными способами, включая трибозарядку, коронный разряд постоянного тока и гидрозарядку. Также может быть использована комбинация способов.

Примеры пригодных процессов с использованием коронного разряда постоянного тока описаны в патенте США №RE 30782 (van Turnhout), патенте США №RE 31285 (van Turnhout), патенте США №RE 32171 (van Turnhout), патенте США №4215682 (Davis et al.), патенте США №4375718 (Wadsworth et al.), патенте США №5401446 (Wadsworth et al.), патенте США №4588537 (Klaase et al.), патенте США №4592815 (Nakao) и патенте США №6365088 (Knight et al.).

Гидрозарядка полотна осуществляется путем направления струй воды или потока водяных капель на полотно под давлением, достаточным для создания у полотна электретного заряда, способствующего фильтрации. Давление, необходимое для достижения оптимальных результатов, меняется в зависимости от типа используемого разбрызгивателя, типа полимера, из которого сформовано полотно, типа и концентрации добавок к полимеру, толщины и плотности полотна, и от того, проводилась ли предварительная обработка, такая как обработка поверхности коронным разрядом постоянного тока, перед проведением гидрозарядки. В общем, пригодным является давление воды в интервале значений от примерно 10 до 500 psi (69-3450 кПа). При необходимости обработка поверхности коронным разрядом постоянного тока также может быть использована в качестве обработки после гидрозарядки, но такая последующая обработка не является типичной.

Струи воды или поток водяных капель могут быть обеспечены с помощью любого пригодного средства для разбрызгивания. Аппарат, пригодный для гидравлического спутывания волокон, в общем является пригодным для способа по настоящему изобретению, хотя его работа при гидрозарядке осуществляется при более низком давлении, чем обычно используемое для гидроспутывания. Подразумевается, что гидрозарядка включает способ, описанный в патенте США №5496507 (Angadjivand) и различные другие производные от него способы придания электретного заряда с использованием процесса смачивания и удаления жидкости, как описано, например, в патентной заявке Японии №JP 2002161467 (Horiguchi), патентной заявке Японии №JP 2002173866 (Takeda), патентной заявке Японии №JP 2002115177 (Takeda), патентной заявке Японии №JP 2002339232 (Takeda), патентной заявке Японии №JP 2002161471 (Takeda), патенте Японии №3780916 (Takeda), патентной заявке Японии №JP 2002115178 (Takeda), патентной заявке Японии №JP 2003013359 (Horiguchi), патенте США №6969484 (Horiguchi), патенте США №6454986 (Eitzman), патентной заявке Японии №JP 2004060110 (Masumori), патентной заявке Японии №JP 2005131485 (Kodama) и патентной заявке Японии №JP 2005131484 (Kodama).

Гидрозарядка полотна может также быть осуществлена с использованием нового способа, раскрытого в патентной заявке США, озаглавленной "Method of Making Electret Articles Based On Zeta Potential" (US №12/131770), поданной 6/2/2008. Способ включает: (а) обеспечение полимерного изделия, которое должно быть заряжено; и (b) введение в контакт полимерного изделия, которое должно быть заряжено, с водной жидкостью, имеющей такие значения рН и электропроводности: (i) если изделие имеет дзета-потенциал менее - 7,5 милливольт (мВ), то вводимая в контакт вода имеет электропроводность примерно от 5 до 9000 микросименс на сантиметр (мкСм/см) и рН более 7; и (ii) если изделие имеет дзета-потенциал более - 7,5 мВ, то вводимая в контакт вода имеет электропроводность от примерно 5 до 5500 микросименс на сантиметр (мкСм/см) и рН 7 или ниже. Изделие может быть высушено активно (с использованием вакуума или нагрева) или пассивно (сушка в подвешенном состоянии) или с использованием комбинаций этих методов.

Для оценки фильтрующих характеристик были разработаны различные протоколы испытаний фильтрации. Такие испытания включают измерение проникания аэрозоля через фильтрующее полотно с использованием стандартного аэрозоля для проведения испытаний, такого как диоктилфталат (DOP), который обычно выражают как процент проникания аэрозоля через фильтрующее полотно (% Pen), и измерение перепада давления на фильтрующем полотне (ΔР). По результатам этих двух измерений может быть рассчитана величина, известная как фактор качества (Quality Factor, QF) no следующему уравнению:

QF=-In(%Pen/100)/ΔP,

где In обозначает натуральный логарифм. Более высокое значение QF указывает на лучшие фильтрующие характеристики, а пониженные значения QF эффективно коррелируют с пониженными фильтрующими характеристиками. Более подробное описание измерения этих величин приведено в разделе примеров. Типично, фильтрующие материалы по настоящему изобретению имеют измеренные значения QF, равные 0,3 (мм H2O)-1 или больше, при скорости набегающего потока 6,9 сантиметров в секунду.

Для подтверждения того, что конкретный фильтрующий материал является электростатически заряженным по своей природе, можно проанализировать его характеристики до и после воздействия ионизирующего рентгеновского излучения. Как описано в литературе, например, в Air Filtration, R.C.Brown (Pergamon Press, 1993) и "Application of Cavity Theory to the Discharge of Electrostatic Dust Filters by X-Rays", A.J.Wajker and R.C.Brown, Applied Radiation and Isotopes, Vol.39, No.7, pp.677-684, 1988, если электростатически заряженный фильтр облучить рентгеновскими лучами, то проникание аэрозоля через фильтр после облучения будет больше, чем до облучения, потому что ионы, создаваемые рентгеновскими лучами в газовых промежутках между волокнами, нейтрализуют некоторую часть электрического заряда. Таким образом может быть получен график зависимости проникания от кумулятивного рентгеновского облучения, который демонстрирует стабильное возрастание до постоянного уровня, после чего дальнейшее облучение не вызывает изменений. Эта точка соответствует полному удалению заряда фильтра.

Эти наблюдения привели к принятию другого протокола испытаний для определения фильтрующих характеристик - испытаний на разряжение под действием рентгеновского излучения. В этом протоколе испытаний выбранные для испытаний куски фильтрующего материала подвергают воздействию рентгеновского излучения для разряжения электретного полотна. Одной из особенностей этих испытаний является то, что они подтверждают, что полотно является электретом. Поскольку известно, что рентгеновские лучи гасят электретный заряд, облучение фильтрующего материала рентгеновскими лучами и измерение фильтрующих характеристик до и после такого облучения и сравнение фильтрующих характеристик показывает, является ли фильтрующий материал электретом. Если фильтрующие характеристики остаются неизменными после облучения рентгеновским излучением, то это указывает на то, что заряд не гасится и материал не является электретом. Однако, если фильтрующие характеристики снижаются после облучения рентгеновским излучением, то это указывает, что фильтрующий материал является электретом.

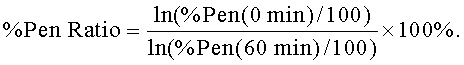

Типично, при проведении испытаний фильтрующие характеристики измеряют до и после облучения фильтрующего материала рентгеновским излучением. Коэффициент проникания (%) может быть рассчитан по следующему уравнению: коэффициент проникания (%)=(In(исходный % проникания DOP/100)/(In(%проникания DOP после 60 мин рентгеновского облучения)))×100, при проведении испытаний в соответствии с методом испытаний фильтрующих характеристик, как описано в разделе примеров ниже. Чтобы полотно имело достаточный заряд для использования в качестве фильтра, коэффициент проникания (%) типично составляет по меньшей мере 300%. С увеличением коэффициента проникания (%) фильтрующие характеристики полотна также возрастают. В некоторых вариантах осуществления коэффициент проникания (%) составляет по меньшей мере 400%, 500% или 600%. В предпочтительных вариантах осуществления коэффициент проникания (%) составляет по меньшей мере 750% или 800%. В некоторых вариантах осуществления полотно обладает коэффициентом проникания (%), равным по меньшей мере 1000% или по меньшей мере 1250%.

Исходный Фактор качества (до облучения рентгеновскими лучами) типично составляет по меньшей мере 0,3 (мм H2O)-1, более типично, по меньшей мере, 0,4 или даже 0,5 (мм H2O)-1 для скорости набегающего потока 6,9 см/с при проведении испытаний в соответствии с методом испытаний фильтрующих характеристик, описанным в разделе примеров ниже. В некоторых вариантах осуществления исходный Фактор качества составляет по меньшей мере 0,6 или 0,7 (мм H2O)-1. В других вариантах осуществления исходный Фактор качества составляет по меньшей мере 0,8, по меньшей мере 0,90, по меньшей мере 1,0 или даже более 1,0 (мм H2O)-1. Фактор качества после 60 минут облучения рентгеновскими лучами типично составляет менее 50% от величины исходного Фактора качества. В некоторых вариантах осуществления исходный Фактор качества составляет по меньшей мере 0,5 (мм H2O)-1 или больше, и фактор качества после 60 минут облучения рентгеновскими лучами составляет менее 0,15(мм H2O)-1.

Эффективная плотность заряда (qf) для волокна электретного фильтра может быть рассчитана по результатам испытаний на проницаемость фильтра. Этот расчет описан в Brown, R.C. (1981) Capture of Dust Particles in Filters by Line-Dipole Charged Fibers, J. Aerosol Sci. 12:349-356; и Otani, Y., Emi, H. and Mori, J. (1993), Initial Collection Efficiency of Electret Filter and Its Durability for Solid and Liquid Particles, J. Chem. Eng. Japan 11:207-214.

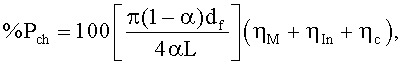

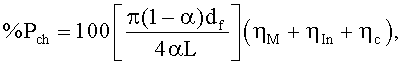

Уравнение для проницаемости фильтра из электретного фильтрующего материала связано с тремя коэффициентами для частиц, соответствующими механическому, дипольному и кулоновскому механизмам улавливания частиц.

где:

ηM = эффективность одиночного волокна: механическое улавливание (незаряженные волокна, незаряженные частицы);

ηIn = эффективность одиночного волокна: улавливание индуцированного диполя (заряженные волокна, незаряженные частицы);

ηc = эффективность одиночного волокна: кулоновское улавливание (заряженные волокна, заряженные частицы) = 0 для незаряженных частиц.

Эффективность индуцируемой силы одиночного волокна (ηIn) может быть рассчитана на основании структуры фильтра и результатов испытаний фильтра, с использованием незаряженных частиц (ηC=0) для электретного фильтрующего материала, дающих долю проникания для заряженных волокон (Pch) и для незаряженных волокон (Punch).

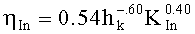

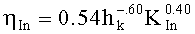

Безразмерный параметр индуцируемой силы (KIn) относится к улавливанию незаряженных частиц заряженными электретными волокнами.

Корреляционные соотношения по результатам вычислительного анализа (ниже) Otani (1993) и Brown (1993) для двух режимов могут быть инвертированы для расчета Параметра индуцируемой силы, KIn по величине ηIn с поправкой (hk) на поле обтекания вокруг волокон. В случае данных исследований, KIn<1 и используется первое уравнение.

; 10-2<KIn<100

; 10-2<KIn<100

; 100<KIn<102

; 100<KIn<102

hk=-1/2Inα+α-1/4α2-3/4

Подставляя значение из расчетов KIn по ηIn и инвертируя приведенное выше уравнение для KIn, получаем эффективную плотность заряда (qf) волокон в электретном фильтре.

где:

ηIn = эффективность индуцированного диполя одиночного волокна (-),

df = диаметр волокна (м)=0,5×(эффективный диаметр волокна по результатам испытаний в воздушном потоке);

L = толщина фильтра (м);

α = сплошность (-);

Pch = проникание - заряженные волокна (-);

Punch = проникание - незаряженные волокна (-);

dp = диаметр частицы (м)=0,2 микрометра;

Сс = поправочный коэффициент Каннингема для частицы (-);

hk = гидродинамический коэффициент Кувабары (-);

qf = эффективная плотность заряда волокна (Кл/м2);

εp = диэлектрическая постоянная - частица (-)=5,1 для диоктилфталата;

ε0 = диэлектрическая постоянная свободного пространства=8,8542Е-12 (Кл2/Нм2);

εf = диэлектрическая постоянная - волокно (-)=2,2 для полипропилена;

µ = вязкость воздуха Па·с=1.81Е-05 (Нс/м2);

U0 = скорость набегающего потока (м/с)=6,9 см/с;

KIn = параметр индуцированной дипольной силы (-).

Распределение по размерам частиц DOP на входе, используемое в генераторе аэрозолей TSI AFT Model 8130 (описан ниже) имеет геометрический среднесчетный диаметр 0,2 микрометра с геометрическим стандартным отклонением 1,6. Аппарат TSI AFT Model 8130 использовался с отключенным нейтрализатором аэрозоля. Конструкция генератора аэрозоля DOP TSI AFT Model 8130 имеет большой объем мертвого пространства. Результирующая физическая и электростатическая агломерация данного жидкого аэрозоля в объеме мертвого пространства дает аэрозоль с очень низким биполярным электростатическим зарядом. Этот биполярный заряд приближается к нулю, как для незаряженных частиц, и имеет значительно более низкое значение, чем при включенном нейтрализаторе (больцмановское распределение заряда).

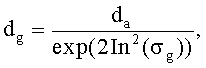

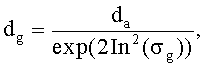

Для расчета заряда волокна используется счетный медианный диаметр волокна. Он рассчитывается как половина эффективного диаметра волокна. Эффективный диаметр волокна (EFD) представляет собой диаметр волокна по площади поверхности и может быть связан со счетным диаметром волокна уравнением Хэтча-Чоата (Hatch-Choate):

где:

dg = счетный среднегеометрический диаметр=арифметический медианный диаметр;

da = среднегеометрический диаметр по площади=EFD;

σg = геометрическое стандартное отклонение.

Детали процедуры проведения расчетов включены в раздел примеров, ниже. В некоторых вариантах осуществления расчетная эффективная плотность заряда составляет по меньшей мере 20 микрокулон/квадратный метр. В других вариантах осуществления расчетная эффективная плотность заряда составляет по меньшей мере 30,40 или даже 50 микрокулон/квадратный метр.

Примеры

Данные примеры являются исключительно иллюстративными и не должны ограничивать объем приложенной формулы изобретения. Все части, проценты, соотношения и т.д. в примерах и остальной части описания приводятся по весу, если не указано иное. Растворители и другие используемые реагенты были получены от фирмы Sigma-Aldrich Chemical Company; Milwaukee, Wisconsin, если не указано иное.

Таблица сокращенных обозначений

Способы испытаний

Испытания на фильтрацию

Образцы испытывают на % проникания аэрозоля DOP (% Pen) и перепад давления (ΔР) и рассчитывают фактор качества (QF). Фильтрующие характеристики (% Pen и QF) нетканых микроволокнистых полотен оценивают с помощью автоматического прибора для испытаний фильтров Automated Filter Tester (AFT) Model 8130 (поставляется фирмой TSI, Inc., St. Paul, MN) с использованием диоктилфталата (DOP) в качестве аэрозоля для проведения испытаний. Аэрозоль DOP номинально является монодисперсным с медианным диаметром по массе 0,3 микрометра и имеет концентрацию на входном патрубке 70-120 мг/м3. Аэрозоль принудительно пропускают через образец фильтрующего материала при калиброванном объемном расходе 42,5 литров/минуту (скорость набегающего потока 6,9 см/с) с отключенным нейтрализатором аэрозоля TSI AFT Model 8130. Общее время испытаний составляет 23 секунды (время установления режима 15 секунд, время замера 4 секунды и время продувки 4 секунды). Одновременно с % Pen инструмент измеряет перепад давления (ΔР в мм водяного столба) на фильтре. Концентрацию DOP-аэрозоля измеряют светорассеянием как перед, так и после фильтрующего материала, с использованием калиброванных фотометров. % Pen для DOP определяют как:

% Pen=100×(концентрация DOP после фильтра/концентрация DOP перед фильтром). Для каждого материала выполняют 6 отдельных измерений в разных положениях на BMF-полотне и результаты усредняют.

Величины % Pen и ΔР используют для расчета QF по такой формуле:

QF=-In(%Pen/100)/ΔP,

где In обозначает натуральный логарифм. Более высокое значение QF указывает на лучшие фильтрующие характеристики, а пониженные значения QF эффективно коррелируют с пониженными фильтрующими характеристиками.

Испытания на разряжение под действием рентгеновского излучения

Перед облучением рентгеновским излучением определяют Фактор качества и % проникания для исследуемого образца полотна с использованием способа испытаний, описанного выше. Исходный Фактор качества обозначают "QF0". Образец полотна облучают с каждого бока рентгеновскими лучами с использованием описанной ниже системы, проверяя, чтобы весь образец равномерно подвергался воздействию рентгеновского излучения. После рентгеновского облучения образец фильтрующего материала снова подвергают испытаниям для измерения его фильтрующих характеристик (QF и % Pen). Процедуру повторяют до тех пор, пока фильтрующие характеристики не выйдут на плато, что указывает на полную нейтрализацию электростатического заряда образца. Также определяется Коэффициент проникания (%) (% Pen Ratio). Величину % Pen Ratio рассчитывают по значениям % Pen в моменты времени 0 минут и 60 минут с использованием уравнения, в котором In обозначает натуральный логарифм:

Рентгеновское облучение проводят с использованием системы рентгеновского облучения Baltograph 100/15 СР (Balteau Electric Corp., Stamford, CT), состоящей из генератора постоянного потенциала с концевым заземлением и номинальным напряжением 100 кВ при 10 мА с бериллиевым окном (фильтрация излучения в трубке 0,75 мм) с выходом до 960 рентген/мин, на расстоянии 50 см от фокусного пятна 1,5 мм×1,5 мм. Устанавливают напряжение 80 кВ при соответствующем значении тока 8 мА. Держатель образца устанавливают на расстоянии приблизительно 57,2 сантиметра (22,5 дюйма) от фокусного пятна для обеспечения излучения примерно 580 рентген/мин.

Расчет эффективной плотности заряда:

Эффективную плотность заряда (qf) электретного волокнистого фильтра рассчитывают по результатам испытаний на проницаемость фильтра. Уравнение проницаемости фильтра из электретного фильтрующего материала связано с тремя коэффициентами для частиц, соответствующими механическому, дипольному и кулоновскому механизмам улавливания частиц.

где:

ηM = эффективность одиночного волокна: механическое улавливание (незаряженные волокна, незаряженные частицы);

ηIn = эффективность одиночного волокна: улавливание индуцированного диполя (заряженные волокна, незаряженные частицы);

ηc = эффективность одиночного волокна: кулоновское улавливание (заряженные волокна, заряженные частицы)=0 для незаряженных частиц.

Эффективность индуцируемой силы одиночного волокна (ηIn) может быть рассчитана по структуре фильтра и результатам испытаний фильтра с использованием незаряженных частиц (ηC=0) для электретного фильтрующего материала, с определением доли проникания для заряженных волокон (Pch) и для незаряженных волокон (Punch).

Безразмерный параметр индуцируемой силы (KIn) относится к улавливанию незаряженных частиц заряженными электретными волокнами.

Корреляционные соотношения, полученные путем вычислительного анализа (ниже) Otani (1993) и Brown (1993) для двух режимов, могут быть инвертированы для расчета параметра индуцируемой силы, KIn, по величине ηIn с поправкой (hk) на поле обтекания вокруг волокна. В случае данных исследований KIn<1 и используется первое уравнение.

; 10-2<KIn<100

; 10-2<KIn<100

; 100<KIn<102

; 100<KIn<102

hk=-1/2Inα+α-1/4α2-3/4

Подставляя значение, полученное при расчете KIn по величине ηIn, и инвертируя приведенное выше уравнение для KIn, получаем эффективную плотность заряда (qf) волокон в электретном фильтре.

где:

ηIn = эффективность индуцированного диполя одиночного волокна (-);

df = диаметр волокна (м)=0,5×(эффективный диаметр волокна по результатам испытаний в воздушном потоке);

L = толщина фильтра (м);

α = сплошность (-);

Pch = проникание - заряженные волокна (-);

Punch = проникание - незаряженные волокна (-);

dp = диаметр частицы (м)=0,2 микрометра;

Сс = поправочный коэффициент Каннингема для частицы (-);

hk = гидродинамический коэффициент Кувабары (-);

qf = эффективная плотность заряда волокна (Кл/м2);

εр = диэлектрическая постоянная - частица (-)=5,1 для диоктилфталата;

ε0 = диэлектрическая постоянная свободного пространства=8.8542Е-12 (Кл2/Нм2);

εf = диэлектрическая постоянная - волокно (-)=2,2 для полипропилена;

µ = вязкость воздуха Па·с=1.81Е-05 (Нс/м2);

U0 = скорость набегающего потока (м/с)=6,9 см/с;

KIn = Параметр индуцированной дипольной силы (-).

Распределение по размерам частиц DOP на входе, используемое в генераторе аэрозолей TSI AFT Model 8130 (описан ниже) имеет геометрический среднесчетный диаметр 0,2 микрометра с геометрическим стандартным отклонением 1,6.

Для расчета заряда волокна используется счетный медианный диаметр волокна. Он рассчитывается как половина эффективного диаметра волокна. Эффективный диаметр волокна (EFD) представляет собой диаметр волокна по площади поверхности и может быть связан со счетным диаметром волокна с помощью уравнения Хэтча-Чоата (Hatch-Choate):

где:

dg = счетный среднегеометрический диаметр=арифметический медианный диаметр;

da = среднегеометрический диаметр по площади=EFD;

σg = геометрическое стандартное отклонение.

Анализ термостабильности:

Термостабильность каждой заряжающей добавки измеряют термогравиметрическим анализатором Thermogravimetric Analyzer (TGA) Model 2950, поставляемым фирмой ТА Instruments, New Castle, Delaware. Приблизительно 5-10 миллиграмм материала помещают в TGA и нагревают от комнатной температуры до 500°С со скоростью 10°С/мин на воздухе, измеряя при этом потерю веса. В Таблице 1 приводится температура, при которой детектируется 2% потери веса, а также температура, при которой детектируется 5% потери веса.

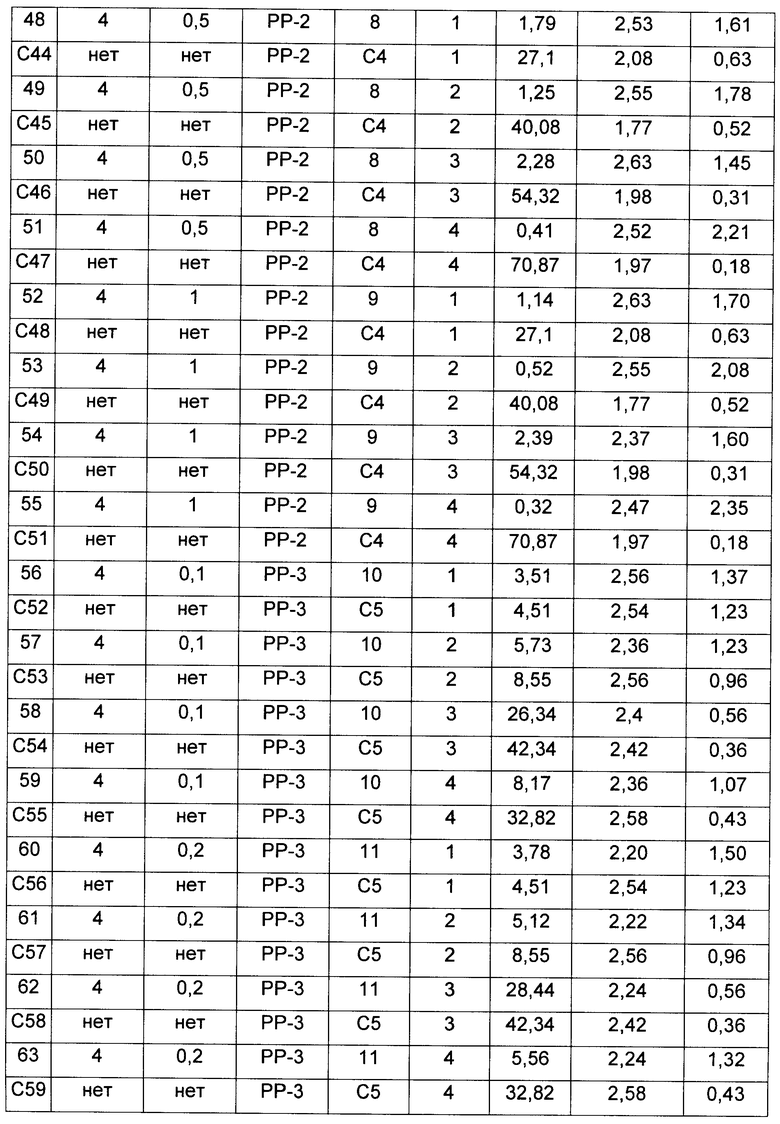

Примеры 1-85 и Сравнительные примеры С1-С83

Для всех Примеров и Сравнительных примеров выполняли процедуры, описанные ниже. Данные для этих Примеров приведены в Таблицах 2, 3 и 4.

Подготовка образцов:

Стадия А - Приготовление микроволокнистых полотен:

Для каждого Примера полотна 1-20, выбирают одну из заряжающих добавок, описанных выше (добавки 1, 2, 3 или 4) и смешивают всухую с одной из марок полипропилена или поли-4-метил-1-пентена в концентрации, указанной в Таблице 2, и смесь экструдируют, как описано Van A. Wente, "Superfine Thermoplastic Fibers", Industrial Engineering Chemistry, vol.48, pp.1342-1346. Температура экструзии составляла примерно 250-340°С и использовался конический двухшнековый экструдер BRABENDER (коммерчески поставляемый фирмой Brabender Instruments, Inc.), работающий при скорости подачи примерно от 2,5 до 3 кг/ч (5-7 фунтов/ч). Использовали мундштук шириной 25,4 сантиметров (10 дюймов) с 10 отверстиями на сантиметр (25 отверстий на дюйм). Формуют полотна из микроволокон, полученных аэродинамическим способом из расплава (BMF), имеющие базовый вес примерно 57 г/м2, эффективный диаметр волокон примерно 8,0 микрометров и толщину примерно 1 миллиметр. Аналогично, для каждого Сравнительного примера С1-С8 готовят BMF-полотна из полипропилена такой же марки, как и для полотна соответствующего Примера, но или без добавления заряжающей добавки, или с использованием заряжающей добавки 5. В Таблице 2 приведены конкретные характеристики полотен для каждого из Примеров и Сравнительных примеров.

Стадия В - Приготовление электрета:

Каждое BMF-полотно, приготовленное на Стадии А выше, заряжают с помощью одного из четырех способов заряжания электрета: предварительная обработка коронным разрядом и гидрозарядка водой, содержащей 50 РРМ Na2CO3; предварительная обработка коронным разрядом и гидрозарядка DI-водой; гидрозарядка водой, содержащей 50 РРМ Na2CO3; или гидрозарядка DI-водой. В Таблице 3 указаны конкретные способы заряжания, использованные для каждого образца.

Способ заряжания 1:

Выбранные BMF-полотна, приготовленные на Стадии А выше, заряжают коронным разрядом постоянного тока с последующей гидрозарядкой водой, содержащей 50 РРМ Na2CO3. Заряжание коронным разрядом осуществляют путем протягивания полотна по заземленной поверхности под щеточным источником коронного разряда с током коронного разряда примерно 0,01 миллиампер на сантиметр длины источника разряда со скоростью примерно 3 сантиметра в секунду. Источник коронного разряда был расположен на высоте примерно 3,5 сантиметра над заземленной поверхностью, по которой протягивают полотно. Источник коронного разряда подключен к источнику положительного напряжения постоянного тока. После заряжания коронным разрядом BMF-полотно подвергают гидрозарядке с помощью факела мелкораспыленной воды, содержащей 50 РРМ растворенного Na2CO3, генерируемого соплом, работающим под давлением 896 килопаскаль (130 psig), при объемном расходе приблизительно 1,4 литров/минуту. Выбранные BMF-полотна, приготовленные на Стадии А, перемещают на пористой ленте через водяной факел со скоростью приблизительно 10 сантиметров/секунду при одновременном отсасывании воды вакуумом через полотно снизу. Каждое BMF-полотно пропускают через устройство гидрозарядки дважды (поочередно с разных сторон) с разбрызгиванием и затем дважды без разбрызгивания, только с вакуумом для удаления избытка воды. Полотнам дают полностью высохнуть на воздухе в течение ночи перед проведением испытаний фильтров.

Способ заряжания 2:

Выбранные BMF-полотна, приготовленные на Стадии А выше, заряжают коронным разрядом постоянного тока с последующей гидрозарядкой DI-водой. Используют такой же способ, как и в Способе заряжания 1, за исключением того, что вместо воды, содержащей 50 РРМ растворенного Na2CO3, используют DI-воду.

Способ заряжания 3:

Выбранные BMF-полотна, приготовленные на Стадии А выше, заряжают путем гидрозарядки водой, содержащей 50 РРМ Na2CO3. BMF-полотно Подвергают гидрозарядке с использованием факела мелкораспыленной воды, содержащей 50 РРМ раствореннго Na2CO3, генерируемого соплом, работающим под давлением 896 килопаскаль (130 psig) и при объемном расходе приблизительно 1,4 литров/минуту. Выбранные BMF-полотна, изготовленные на Стадии А, перемещают на пористой ленте через факел воды со скоростью приблизительно 10 сантиметров/секунду при одновременном отсасывании воды вакуумом через полотно снизу. Каждое BMF-полотно пропускают через устройство гидрозарядки дважды (поочередно с разных сторон) с разбрызгиванием и затем дважды без разбрызгивания, только с вакуумом для удаления избытка воды. Полотнам дают полностью высохнуть на воздухе в течение ночи перед проведением испытаний фильтров.

Способ заряжания 4:

Выбранные BMF-полотна, изготовленные на Стадии А выше, заряжают путем гидрозарядки DI-водой. BMF-полотно подвергают гидрозарядке с использованием факела мелкораспыленной DI-воды, генерируемого соплом, работающим под давлением 896 килопаскаль (130 psig) и при объемном расходе приблизительно 1,4 литров/минуту. Выбранные BMF-полотна, изготовленные на Стадии А, перемещают на пористой ленте через водяной факел со скоростью приблизительно 10 сантиметров/секунду при одновременном отсасывании воды вакуумом через полотно снизу. Каждое BMF-полотно пропускают через устройство гидрозарядки дважды (поочередно с разных сторон) с разбрызгиванием и затем дважды без разбрызгивания, только с вакуумом для удаления избытка воды. Полотнам дают полностью высохнуть на воздухе в течение ночи перед проведением испытаний фильтров.

Процедура испытаний на фильтрацию:

Исходные фильтрующие характеристики:

Из каждого заряженного образца, изготовленного на Стадии В выше, вырезают отрезок в 1 метр, и этот отрезок в его исходном состоянии подвергают испытаниям на % проникания аэрозоля DOP (% DOP Pen) и перепад давления (ΔР), и рассчитывают фактор качества (QF), как описано в Способах испытаний выше. Эти результаты приведены в Таблице 3 ниже как % DOP Pen, Перепад давления и QF.

Разряжение электретного фильтрующего материала по действием рентгеновского облучения:

Используя процедуру, описанную в способах испытаний выше, выбранные образцы фильтрующего материала подвергают воздействию ионизирующих рентгеновских лучей. В Таблице 4 приведены фильтрующие характеристики каждого образца до облучения рентгеновскими лучами (время=0 минут), после 30 минут общего рентгеновского облучения, после 40 минут общего рентгеновского облучения и после 60 минут общего рентгеновского облучения.

Расчет эффективной плотности заряда:

Используя данные, приведенные в Таблице 4 выше для 60 минут рентгеновского облучения, и процедуру, описанную в способах испытаний выше, рассчитывают эффективную плотность заряда для выбранных образцов фильтрующего материала. Эти данные приведены в Таблице 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКИЕ ДОБАВКИ ДЛЯ ОЛЕФИНОВЫХ ПОЛОТЕН, В ЧАСТНОСТИ ЭЛЕКТРЕТНЫХ ПОЛОТЕН | 2010 |

|

RU2475575C1 |

| Электретные полотна с добавками, способствующими накоплению заряда | 2013 |

|

RU2606611C1 |

| ЭЛЕКТРЕТНЫЕ ПОЛОТНА С УСИЛИВАЮЩИМИ ЗАРЯД ДОБАВКАМИ | 2009 |

|

RU2448207C1 |

| Электретные полотна с добавками, способствующими накоплению заряда | 2014 |

|

RU2635160C2 |

| Электретные полотна с добавками, способствующими накоплению заряда | 2016 |

|

RU2673299C1 |

| ЭЛЕКТРЕТНЫЕ ПОЛОТНА С ДОБАВКАМИ ДЛЯ УВЕЛИЧЕНИЯ ЗАРЯДА | 2008 |

|

RU2449066C2 |

| ЭЛЕКТРЕТЫ И СОЕДИНЕНИЯ, ПРИГОДНЫЕ В ЭЛЕКТРЕТАХ | 2007 |

|

RU2404841C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРЕТНЫХ ИЗДЕЛИЙ, ОСНОВАННЫЙ НА ИСПОЛЬЗОВАНИИ ЗЕТА-ПОТЕНЦИАЛА | 2009 |

|

RU2472885C1 |

| ЭЛЕКТРЕТНОЕ ИЗДЕЛИЕ С ВЫСОКИМ НАСЫЩЕНИЕМ ФТОРОМ | 2006 |

|

RU2362626C1 |

| ЭЛЕКТРЕТНОЕ ИЗДЕЛИЕ С ГЕТЕРОАТОМАМИ И НИЗКИМ КОЭФФИЦИЕНТОМ НАСЫЩЕНИЯ ФТОРОМ | 2006 |

|

RU2363518C1 |

Изобретение относится к электретным полотнам, включающим нетканые волокнистые полотна, такие как нетканые термопластичные микроволокнистые полотна, содержащие добавки, способствующие заряжанию полотна, и к их применению. Электретное полотно содержит смесь термопластичной смолы и добавку, способствующую заряжанию. Добавка, способствующая заряжанию полотна, включает гетероциклический имидный материал, свободный от фторированных групп. Способ изготовления электретного полотна включает следующие стадии: обеспечение термопластичным материалом, добавкой, способствующей заряжанию, включающей гетероциклический имидный материал, свободный от фторированных групп, перемешивание в расплаве термопластичного материала и добавки, способствующей заряжанию, с образованием термопластичной смеси; формование полотна и электростатическое заряжение полотна. При этом обеспечивается получение электретных полотен с добавками, способствующими заряжанию полотна. Такие добавки, способствующие заряжанию, позволяют получить электретные полотна, которые могут быть легко заряжены с помощью ряда различных механизмов заряжания, таких как трибозарядка, коронный разряд постоянного тока, гидрозарядка или их комбинация. Полотна, приготовленные из смеси, могут иметь форму пленок или нетканых волокнистых полотен. Нетканые микроволокнистые полотна являются пригодными для использования в качестве электретных фильтрующих материалов. 3 н. и 22 з.п. ф-лы, 5 табл., 4 пр.

1. Электретное полотно, содержащее:

термопластичную смолу; и

добавку, способствующую заряжанию, включающую гетероциклический имидный материал, свободный от фторированных групп.

2. Электретное полотно по п.1, отличающееся тем, что гетероциклический имидный материал, свободный от фторированных групп, включает, по меньшей мере, один материал со структурой (а), (b) или (с), или любую их комбинацию:

(a)

(b)

(c)

где группа R1 включает атом водорода, алкил, арил, гетероалкил, замещенный алкил, замещенный арил или группу, содержащую гетероциклическую имидную группу;

группы R2 и R3 независимо включают атом водорода, алкил, арил, гетероалкил, замещенный алкил, замещенный арил или группу, содержащую гетероциклическую имидную группу; и

группы R4, R5, R6 и R7 независимо включают атом водорода, алкил, арил, гетероалкил, замещенный алкил, замещенный арил или группу, содержащую гетероциклическую имидную группу;

Ar включает ароматическое кольцо; и

каждый из Z1 и Z2 независимо обозначает заместитель на ароматическом кольце, находящийся в любом положении кольца, и включает атом водорода, алкил, арил, гетероалкил, замещенный алкил, замещенный арил, нитрогруппу или группу, содержащую гетероциклический имид.

3. Электретное полотно по п.1, отличающееся тем, что гетероциклический имидный материал, свободный от фторированных групп, включает по меньшей мере один материал со структурой (d), (e), (f) или (g) или любую их комбинацию:

(d)

(e)

(f)

(g)

где n обозначает число, равное примерно 5-7.

4. Электретное полотно по п.3, отличающееся тем, что нетканое микроволокнистое полотно включает:

полиолефин; поливинилхлорид; полистирол; поликарбонат; или сложный полиэфир.

5. Электретное полотно по п.1, отличающееся тем, что гетероциклический имидный материал, свободный от фторированных групп, составляет 0,1-5,0% от веса упомянутого полотна.

6. Электретное полотно по п.1, отличающееся тем, что полотно имеет электростатический заряд, при этом заряд создан путем трибозарядки, гидрозарядки, обработки коронным разрядом постоянного тока, или их комбинаций.

7. Электретный фильтрующий материал, содержащий:

нетканое микроволокнистое полотно, включающее смесь:

термопластичной смолы; и

добавки, способствующей заряжанию, включающей гетероциклический имидный материал, свободный от фторированных групп.

8. Электретный фильтрующий материал по п.7, отличающийся тем, что гетероциклический имидный материал, свободный от фторированных групп, включает по меньшей мере один материал со структурой (а), (b) или (c), или любую их комбинацию:

(a)

(b)

(c)

где группа R1 включает атом водорода, алкил, арил, гетероалкил, замещенный алкил, замещенный арил или группу, содержащую гетероциклическую имидную группу;

группы R2 и R3 независимо включают атом водорода, алкил, арил, гетероалкил, замещенный алкил, замещенный арил или группу, содержащую гетероциклическую имидную группу; и

группы R4, R5, R6 и R7 независимо включают атом водорода, алкил, арил, гетероалкил, замещенный алкил, замещенный арил или группу, содержащую гетероциклическую имидную группу;

Ar включает ароматическое кольцо; и

каждый из Z1 и Z2 независимо обозначает заместитель на ароматическом кольце, находящийся в любом положении кольца, и включает атом водорода, алкил, арил, гетероалкил, замещенный алкил, замещенный арил, нитрогруппу или группу, содержащую гетероциклический имид.

9. Электретный фильтрующий материал по п.7, отличающийся тем, что гетероциклический имидный материал, свободный от фторированных групп, включает по меньшей мере один материал со структурой (d), (e), (f) или (g) или любую их комбинацию:

(d)

(e)

(f)

(g)

где n обозначает число, равное примерно 5-7.

10. Электретный фильтрующий материал по п.7, отличающийся тем, что нетканое микроволокнистое полотно включает: полиолефин;

поливинилхлорид; полистирол; поликарбонат; или сложный полиэфир.

11. Электретный фильтрующий материал по п.7, отличающийся тем, что нетканое микроволокнистое полотно включает:

полипропилен; поли(4-метил-1-пентен); сополимеры пропилена и 4-метил-1-пентена; или их смеси.

12. Электретный фильтрующий материал по п.7, отличающийся тем, что гетероциклический имидный материал, свободный от фторированных групп, составляет 0,1-5,0% от веса упомянутого полотна.

13. Электретный фильтрующий материал по п.7, отличающийся тем, что упомянутое полотно имеет заряд, при этом заряд создан путем трибозарядки, гидрозарядки, обработки коронным разрядом постоянного тока или их комбинаций.

14. Электретный фильтрующий материал по п.13, отличающийся тем, что полотно имеет достаточный электростатический заряд для демонстрации фильтрующих характеристик, определяемых показателем QF, равным 0,3 (мм H2O)-1 или больше при скорости набегающего потока 6,9 сантиметров в секунду.

15. Электретный фильтрующий материал по п.7, отличающийся тем, что фильтрующий материал представляет собой:

фильтр респиратора, фильтр системы вентиляции помещения, фильтр системы вентиляции автомобиля, фильтр кондиционера воздуха, печной фильтр, фильтр комнатного устройства очистки воздуха, фильтр пылесоса или фильтр компьютерного дисковода.

16. Электретный фильтрующий материал по п.7, отличающийся тем, что фильтрующий материал в комбинации с блоком респиратора является компонентом респираторного устройства, предназначенного для использования человеком.

17. Электретный фильтрующий материал по п.7, отличающийся тем, что фильтрующий материал характеризуется коэффициентом проникания (%) по меньшей мере 300% при скорости набегающего потока 6,9 сантиметров в секунду, при проведении испытаний в соответствии с методикой испытаний на разряжение под действием рентгеновского излучения.

18. Электретный фильтрующий материал по п.7, отличающийся тем, что фильтрующий материал имеет исходное значение Фактора качества, равное по меньшей мере 0,3 (мм H2O)-1 при скорости набегающего потока 6,9 сантиметров в секунду, и после облучения рентгеновскими лучами в течение 60 мин - значение Фактора качества, составляющее менее 50% от исходного Фактора качества, при проведении испытаний в соответствии с методикой испытаний на разряжение под действием рентгеновского излучения.

19. Электретный фильтрующий материал по п.7, отличающийся тем, что фильтрующий материал характеризуется расчетной эффективной плотностью заряда, равной по меньшей мере 20 микрокулон на квадратный метр.

20. Способ изготовления электретного полотна, включающий стадии, на которых:

обеспечивают термопластичный материал;

обеспечивают добавку, способствующую заряжанию, включающую гетероциклический имидный материал, свободный от фторированных групп;

перемешивают в расплаве термопластичный материал и добавку, способствующую заряжанию, с образованием термопластичной смеси;

формуют полотно; и

электростатически заряжают полотно.

21. Способ по п.20, отличающийся тем, что формование полотна включает формование нетканого волокнистого полотна.

22. Способ по п.20, отличающийся тем, что формование полотна включает переработку горячего расплава смеси аэродинамическим способом для формования нетканого микроволокнистого полотна.

23. Способ по п.20, отличающийся тем, что гетероциклический имидный материал, свободный от фторированных групп, включает по меньшей мере один материал со структурой (а), (b) или (с), или любую их комбинацию:

(a)

(b)

(c)

где группа R1 включает атом водорода, алкил, арил, гетероалкил, замещенный алкил, замещенный арил или группу, содержащую гетероциклическую имидную группу;

группы R2 и R3 независимо включают атом водорода, алкил, арил, гетероалкил, замещенный алкил, замещенный арил или группу, содержащую гетероциклическую имидную группу; и

группы R4, R5, R6 и R7 независимо включают атом водорода, алкил, арил, гетероалкил, замещенный алкил, замещенный арил или группу, содержащую гетероциклическую имидную группу;

Ar включает ароматическое кольцо; и

каждый из Z1 и Z2 независимо обозначает заместитель на ароматическом кольце, находящийся в любом положении кольца, и включает атом водорода, алкил, арил, гетероалкил, замещенный алкил, замещенный арил,

нитрогруппу или группу, содержащую гетероциклический имид.

24. Способ по п.20, отличающийся тем, что термопластичный материал включает:

полипропилен; поли(4-метил-1-пентен); сополимеры пропилена и 4-метил-1-пентена; и их смеси.

25. Способ по п.20, отличающийся тем, что пригодная для переработки в расплавленном состоянии добавка, способствующая заряжанию, составляет 0,1-5,0% от веса формованного микроволокнистого полотна.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| ЕР 0845554 А2, 03.06.1998 | |||

| Воздухоподводящий узел горелки | 1982 |

|

SU1019173A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2013-03-10—Публикация

2010-03-23—Подача