Настоящее изобретение относится к полимерному электретному изделию, которое имеет отношение СF3:СF2, равное по меньшей мере 0,15, и которое имеет отношение насыщения фтором больше чем примерно 200. Изобретенное электретное изделие является стойким к уменьшению заряда при воздействии высокой температурой в течение продолжительных периодов времени.

Уровень техники

Электретные изделия, т.е. диэлектрические изделия, которые характеризуются по меньшей мере квазипостоянным зарядом, известны проявлением хороших фильтрационных свойств. Изделиям придан вид разнообразных конструкций, но для целей воздушной фильтрации изделия обычно принимают форму нетканого полимерного волокнистого полотна. Примером такого продукта является печной фильтр марки Filtrete™ от компании 3М. Нетканые полимерные фильтры также используются в персональных респираторных защитных устройствах - см., например, патент США №5.307.796 на имя Kronzer et al., США №5.804.295 на имя Braun et al. и патент США №6.216.693 на имя Rekow et al.

Для создания электретов использовано множество способов, в том числе бомбардировка волокна электрическими частицами (патент США №4.215.682 на имя Kubik et al.), электризация коронным разрядом постоянного тока «DC» (см. патенты США №Re 30.782 и 32.171 на имя Van Turnhout и патент США №4.592.815 на имя Nakao), гидроэлектризацию (см. патенты США №№5.496.507, 6.119.691, 6.375.886 и 6.783.574 на имя Angadjivand et al., патент США №6.406.657 на имя Eitzman et al. и патент США №6.743.464 на имя Insley et al.) и от воздействия на полярные жидкости (патент США №6.454.986 на имя Eitzman et al.). Электрический заряд, который вносится в диэлектрическое изделие, эффективен при улучшении улавливания частиц.

Помимо этого, для волокнистых структур, микроструктурный или микроканальный фильтрующий носитель электрически заряжен для улучшения качества фильтрации (см., например, патент США №6.524.488 на имя Insley et al.).

Во время использования электретные фильтры часто насыщаются частицами и загрязнениями, которые препятствуют фильтрующим способностям электретного фильтра. Жидкие аэрозоли, например в особенности масляные аэрозоли, могут служить причиной потери электретными фильтрами их улучшенной электретной эффективности (см. патент США №6.627.563 на имя Huberty).

Разработаны многочисленные способы для вычисления потери этой эффективности фильтрации. Один способ включает в себя добавление дополнительных слоев нетканого полимерного полотна в фильтр. Однако этот подход может увеличивать перепад давления в электретном фильтре и может добавить ему вес и объем. Когда электретный фильтр используется в персональном респираторном защитном устройстве, эти недостатки могут быть особенно неприятными. Увеличенный перепад давления, например, приводит к увеличению сопротивления дыханию, делая респиратор более неудобным для ношения. Другой способ для улучшения стойкости к взвешенной нефтяной пыли включает в себя добавление перерабатываемой в расплаве фторсодержащей добавки, такой как фторсодержащий оксазолидинон, фторсодержащий пиперазин или перфорированные алканы, к полимерам во время создания полимерного волокнистого изделия - см., например, патенты США №№5.025.052 и 5.099.026 на имя Crater et al., и патенты США №№5.411.576 и 5.472.481 на имя Jones et al. Фторсодержащие соединения перерабатываются в расплаве, т.е. они по существу не испытывают ухудшения в условиях переработки в расплаве, что используется для формирования волокон в электретном полотне - см. также патент США №5.908.598 на имя Rousseau et al. В дополнение к способу переработки в расплаве фторсодержащие электреты также созданы посредством размещения полимерного изделия в атмосфере, которая содержит фторсодержащие частицы и инертный газ, с последующим применением электризации для изменения поверхностного химического состава полимерного изделия. Электризация может быть в виде плазмы, такой как коронный разряд переменного тока (АС). Процесс плазменного фторирования побуждает атомы фтора располагаться на поверхности полимерного изделия. Фторированное полимерное изделие может подвергаться электризации с помощью, например, упомянутых выше методов гидрозаряда. Процесс плазменного фторирования описан в нескольких патентах США на имя Jones/Lyones et al.: 6.397.458, 6.398.847, 6.409.806, 6.432.175, 6.562.112, 6.660.210 и 6.808.551. Другие публикации, которые раскрывают методы фторирования, включают в себя: патенты США №№6.419.871, 6.238.466, 6.214.094, 6.213.122, 5.908.598, 4.557.945, 4.508.781 и 4.264.50, публикации заявок США №№2003/0134515 A1 и 2002/0174869 A1; и публикация международной заявки WO 01/07144.

Хотя фторированные электреты подходят для многих применений фильтрации, некоторые фильтры требуют улучшенной тепловой устойчивости для соответствия техническим условиям изделий, например военным техническим условиям и NIOSH положениям - см. NIOSH, Положение Стандарта для Химического, Биологического, Радиологического и Атомного (CBRN) воздушно-очистительного изолирующего респиратора. Приложение А, 30 сентября, 2003, и NIOSH, Положение Стандарта для Химического, Биологического, Радиологического и Атомного (CBRN) полного лицевого респиратора с воздушной очисткой (APR), Приложение А, 4 апреля 2003. Применения имеют место, где электретный фильтрующий носитель должен быть стойким к уменьшениям заряда при высоких температурах за продолжительные периоды. Настоящее изобретение, описанное ниже, обращено к этому требованию и соответственно предлагает электретное изделие, которое имеет хорошие свойства фильтрации взвешенной нефтяной пыли, несмотря на воздействие высоких температур за продолжительные периоды времени.

Сущность изобретения

Настоящее изобретение обеспечивает новое фторированное полимерное изделие, при этом изделие содержит полимерный материал, который имеет переданный ему электретный заряд, которое имеет отношение СF3 к СF2, равное по меньшей мере примерно 0,15, и которое имеет отношение насыщения фтором больше, чем примерно 200. Настоящее изобретение отличается от известных фторированных электретных изделий тем, что оно имеет комбинацию отношения СF3 к СF2 и отношения содержания фтора, прежде не описанное и не установленное в уровне техники по полимерным электретным изделиям. Изобретатели обнаружили, что полимерное электретное изделие, которое имеет такие отношения, может показывать улучшенное качество фильтрации при напряженных температурных условиях. В электретных изделиях, описанных в упомянутых выше патентах Jones/Lyons et al., отношение СF3 к СF2 описывается равным примерно 0,25, предпочтительно по меньшей мере примерно 0,45 и более предпочтительно больше, чем 0,9. Однако патенты Jones/Jyons et al. не говорят об отношении насыщения фтором и любых преимуществ, которые может иметь такое отношение в том, что касается стабильности заряда.

Сополимер тетрафторэтилена/гексафторопропилена (также известный как фторированный этиленпропилен или "FEP") и политетрафторэтилен ("PTFE") использованы в качестве электретного изделия, например, в преобразователях. Смотри G.M.Sesler, Electrets, v.1, с.374-381 (1998). Хотя FEP имеет такой же компонент СF3 - измеренный как примерно 0,11 к количеству СF2 - PTFE имеет ничтожное количество СF3. Таким образом, до сих пор не известен созданный продукт, имеющий отношение СF2:СF3 и отношения насыщения фтором по данному изобретению; и нет никакого известного электретного продукта, который имеет такие отношения и проявляет термическую стойкость настоящего изобретения.

Качество фильтрации электретного изделия обычно характеризуется с помощью параметра, который называется в уровне техники «коэффициентом качества» или «значением Q». Значение Q характеризует качество фильтрации как комбинация параметров проницаемости частиц и падения давления. Как указано выше, некоторые фильтры требуют улучшенной термической стабильности для соответствия техническим условиям продукта фильтрации. Существуют применения, где электретные фильтрующие среды должны быть стойкими к уменьшению заряда при высоких температурах. Заявители демонстрируют, что данные по исключительному коэффициенту качества могут поддерживаться, когда тестируют изобретенные электретные изделия после воздействия ускоренным высокотемпературным старением. В частности, заявители показали, что данные по исключительному коэффициенту качества могут достигаться после 9 часового старения при 100°С. Значение Q, которое получается из этой проверки, называется «Q9». Изобретатели установили, что при обеспечении электретного изделия, которое имеет отношение СF3 к СF2, равное по меньшей мере 0,15, с отношением насыщения фтором больше, чем примерно 200, можно достичь увеличенной температурной стабильности, как измерено значением Q9. Таким образом, изобретенные электретные изделия могут поддерживать хорошую эффективность фильтрации, несмотря на то, что они «выдержаны» при высоких температурах за продолжительный временной период.

Эти и другие признаки и преимущества изобретения более полно показываются и описываются на чертежах и в подробном описании данного изобретения, где одинаковые числовые ссылки используются для представления одинаковых частей. Однако понятно, что чертежи и описание используются только для целей иллюстрации и их не следует считать способом, который чрезмерно ограничивает объем этого изобретения.

Изложенные ниже термины будут иметь значения, как определено:

«аэрозоль» означает газ, который содержит суспендированные частицы в твердой или жидкой форме;

«атомарный процент фтора» означает количество фтора, определенное в соответствии со способом для определения поверхностной концентрации фтора с помощью рентгеновской фотоэлектронной спектроскопии (РФС) (XPS);

«загрязнения» означает частицы и (или) другие вещества, которые в общем не могут рассматриваться как частицы, но могут быть вредными для дыхания (например, органические испарения);

«диэлектрик» означает не проводящий для постоянного электрического тока;

«электрет» означает диэлектрическое изделие, которое характеризуется по меньшей мере квазипостоянным электрическим зарядом;

«электрический заряд» означает, что имеется разделение зарядов;

«волокнистый» означает содержание волокон и, возможно, других ингредиентов;

«волокнистым электретным полотном» называется тканое или нетканое полотно, которое содержит волокна и которое обладает по меньшей мере квазипостоянным электрическим зарядом;

«фторирование» означает расположение атомов фтора на поверхности изделия;

«фторсодержащие частицы» означает молекулы и группы, содержащие атомы фтора, в том числе, например, атомы фтора, элементарный фтор и содержащие фтор радикалы;

«непроводящий» означает наличие объемного сопротивления больше, чем примерно 1014 Ом·см при комнатной температуре (22°С);

«нетканый» означает структуру или часть структуры, в которой волокна или другие структурные компоненты совместно удерживаются средством иным, чем плетение;

«постоянный электрический заряд» означает, что электрический заряд находится в электретном изделии для по меньшей мере общепринятой полезной жизни продукта, в котором используется электретное изделие;

«полимер» означает органический материал, который содержит повторяющиеся связанные молекулярные блоки или группы, которые располагаются регулярно или нерегулярно;

«полимерный» означает содержащий полимер и, возможно, другие ингредиенты;

«полимерный формирующий волокна материал» означает композицию, которая содержит полимер или которая содержит мономеры, способные формировать полимер, и, возможно, содержит другие ингредиенты и которая допускает формование в твердые волокна;

«квазипостоянный» означает, что электрический заряд находится в изделии при условиях внешней окружающей атмосферы (22°С, 101,300 Паскаля (Па)) атмосферного давления и 50% влажности) за временной период, достаточно длинный для существенного измерения;

«штапельное волокно» относится к волокнам, которые разрезаются с определенной в общем длиной, обычно от примерно 2 сантиметров до примерно 25 сантиметров, и обычно имеют диаметр волокна, равный по меньшей мере 15 микрометров;

«поверхностное фторирование» означает присутствие атомов фтора на поверхности (например, поверхности полимерного изделия);

«поверхностно модифицированный» означает, что химическая структура на поверхности изменена от ее исходного состояния;

«термопластик» означает полимерный материал, который размягчается, когда подвергается нагреву, и который снова затвердевает, когда охлаждается, не претерпевая заметного химического изменения; и

«полотно» означает структуру, которая значительно больше в двух измерениях, чем в третьем, и которая проницаема для воздуха.

Краткое описание чертежей

Фиг.1 является видом в перспективе одноразовой респираторной маски 10, которая может использовать электретный фильтрующий носитель по настоящему изобретению;

Фиг.2 является видом в поперечном сечении тела 12 респираторной маски 10, показанной на фиг.1;

Фиг.3 является видом в перспективе респираторной маски 24, которая имеет фильтрующий картридж 28, который может включать в себя электретный фильтрующий носитель по настоящему изобретению; и

Фиг.4 является видом в перспективе матрицы 40 фильтрующего носителя по настоящему изобретению;

Фиг.5 является иллюстрацией спектра ToF-SIMS для фторированного полотна BMF, который высвечивает группы С4F9; и

Фиг.6 является диаграммой, которая показывает значения Q9 в зависимости от отношений насыщения фтором для примеров 1-8.

Подробное описание предпочтительных вариантов осуществления

В описанных предпочтительных вариантах осуществления изобретения для ясности используется конкретная терминология. Однако изобретение не должно ограничиваться такими выбранными конкретными терминами, и должно быть понятно, что каждый такой выбранный термин включает в себя все технические эквиваленты, которые работают аналогично.

Полотна, подходящие для использования в изобретении, могут создаваться различными методами, в том числе процессами аэродинамического холстообразования, процессами влажного холстообразования, гидросплетением, процессами фильерного производства и процессами аэродинамического получения из расплава - см. Van A.Wente, Superfine Thernoplastic Fibers (Сверхтонкие термопластичные волокна), 48, Indus. Engn. Chem. 1342-46 и в отчете №4364 Naval Research Laboratories, опубликованном 25 мая, 1954, и озаглавленном Manufacture of Super Fine Organic Fibers (Изготовление сверхтонких органических волокон), by Van A.Wente et al. Можно использовать также полотна, сделанные с использованием комбинаций этих методов и из комбинаций таких волокон. Микроволокна, в частности, полученные аэродинамически из расплава микроволокна, являются особенно подходящими для использования в волоконных полотнах, которые используются в качестве фильтров. Как используется в данном документе, «микроволокно» означает волокно(-а), которые имеют оптимальный диаметр примерно 25 микрометров или менее. Оптимальный диаметр волокна может вычисляться по формуле 12 в статье Davies, C.N., The Separation of Airborne Dust and Particles (Разделение атмосферной пыли и частиц), Inst. Mech. Engn, London Proc. 1B (1952). Для применений фильтрации микроволокна обычно имеют оптимальный диаметр волокна меньше, чем 20 микрометров, более конкретно, от примерно 1 до примерно 10 микрометров. Используются также волокна, сделанные из фибриллированных пленок - см., например, патенты США Re 30.782, Re 32.171, 3.998.916 и 4.178.157 на имя Van Turnout.

Штапельные волокна также могут объединяться с микроволокнами для улучшения легкости материла, т.е. для уменьшения его плотности. Уменьшение плотности полотна может снижать перепад давления по полотну, упрощая пропускание воздуха через фильтр. Пониженные перепады давления особенно желательны в персональных респираторных защитных устройствах, т.к. они делают респиратор более комфортабельным для ношения. Когда перепад давления низкий, требуется меньше энергии для пропускания воздуха через фильтр. Носитель респиратора, который надевает маску отрицательного давления, - т.е. респиратор, который требует отрицательное давление от легких владельца для пропускания воздуха через фильтр - тем самым не имеет затруднений для вдыхания фильтрованного воздуха. Пониженные энергетические требования также могут быть полезными в запитываемых фильтрующих системах для снижения стоимости, связанной с запиткой вентилятора, и для продления срока службы батареи в системе с батарейным питанием. В обычном нетканом волокнистом фильтре содержится не более чем примерно 90 весовых процентов штапельных волокон, конкретнее, не более чем 70 весовых процентов. Обычно остальные волокна являются микроволокнами. Примеры полотен, которые содержат штапельные волокна, описываются в патенте США №4.118.531 на имя Hauser.

Активные частицы также могут включаться в электретное полотно для различных целей, в том числе для целей всасывания, каталитических целей и других. Патент США №5.696.199 на имя Senkus et al., например, описывает различные типы активных частиц, которые могут быть пригодны. Активные частицы, которые имеют сорбирующие свойства - такие как активированный уголь или глинозем - могут включаться в полотно для удаления органических испарений во время операций фильтрации. Активные частицы могут содержаться в полотне в количестве до примерно 95 объемных процентов. Примеры наполненных частицами нетканых полотен описываются, например, в патентах США №3.971.373 на имя Braun, №4.100.324 на имя Anderson и №4.429.001 на имя Kolpin et al.

Полимеры, которые могут быть подходящими для использования при производстве электретных изделий, включают в себя термопластические органические непроводящие полимеры. Эти полимеры в общем способны удерживать высокую величину захваченного заряда и способны перерабатываться в волокна, как через устройство выдувания из расплава или устройство эжектирования потоком воздуха. Термин «органический» означает, что основа полимера включает в себя атомы углерода. Предпочтительные полимеры включают в себя полиолефины, такие как полипропилен, поли-4-метил-1-пентен, смеси или сополимеры, содержащие один или несколько этих полимеров, и комбинации этих полимеров. Другие полимеры могут включать в себя полиэтилен, другие полиолефины, поливинилхлориды, полистиролы, полиэтилен терефталат, другие сложные полиэфиры и комбинации этих полимеров и могут необязательно использоваться другие непроводящие полимеры в качестве формирующих волокна полимерных материалов или для производства других электретных изделий.

Полимерные электретные изделия, в частности волокна, также могут получаться экструдированием или формироваться иным образом, чтобы иметь множество полимерных компонентов - смотри патент США №4.729.371 на имя Krueger and Dyrud, и патенты США №№4.795.668 и 4.547.420 на имя Krueger and Meyer. Различные полимерные компоненты могут располагаться концентрически или продольно по длине волокна для создания, например, бикомпонентного волокна. Волокна могут располагаться для формирования «макроскопически однородного» полотна, а именно полотна, которое создается из волокон, каждое из которых имеет одну и ту же общую композицию.

Волокна могут быть сделаны из этих полимеров в соединении с другими подходящими добавками. Возможными добавками являются термически стабильные органические триазиновые составы или олигомеры, при этом данные составы или олигомеры содержат по меньшей мере один атом азота в добавление к тем, которые имеются в триазиновом кольце - смотри патенты США №№6.268.495, 5.976.208, 5.968.635, 5.919.847 и 5.908.598 на имя Rousseau et al. Другими добавками, известными для улучшения электретов, заряженных струями воды, являются Chimassorb™ 944 LF (поли[[6(1,1,3,3-тетраметилбутил)амино]-S-триазин-2,4-диил][[(2,2,6,6-тетраметил-4-пиперидил)имино]гексаметилен[2,2,6,6-тетраметил-4-пиперидил)имино]], доступные у Ciba-Geigy Corp.

Волокна, используемые в изобретении, не требуют содержания иономеров - в частности, металлоионных нейтрализованных сополимеров этилена и акриловой или метакриловой кислоты или их обоих - для создания волокнистого изделия, подходящего для применений фильтрации. Нетканые волокнистые электретные полотна могут соответственно создаваться из полимеров, описанных выше, без содержания (мета)акриловой кислоты от 5 до 25 массовых процентов и с группами кислот, частично нейтрализованных ионами металла.

Волокна, которые содержат добавки, могут быстро охлаждаться после формирования нагретой расплавленной смеси полимера и добавки - с последующими этапами отжига и зарядки - для создания электретного изделия. Повышенное качество фильтрации может обеспечиваться для изделия посредством создания электрета этим способом - см. патент США №6.068.799 на имя Rousseau et аl. Электретные изделия также могут быть созданы для низкого уровня выделяемого углеводорода (<3,0 массовых %) для улучшения производительности нагрузки - см. патент США №6.776.951 на имя Rousseau et al.

Полимерный материал, который используется для создания электретного изделия в соответствии с изобретением, предпочтительно имеет объемное удельное сопротивление 1014 Ом·см или больше при комнатной температуре. Более предпочтительно, объемное удельное сопротивление равно примерно 1016 Ом·см или больше. Удельное сопротивление формирующего волокна полимерного материала может измеряться в соответствии со стандартизованными тестами ASTM D 257-93. Формирующий волокна полимерный материал, используемый для создания электретных изделий, таких как волокна, полученные аэродинамическим способом из расплава, также должны быть практически свободными от таких компонентов как антистатические агенты, т.е. эти агенты могли бы увеличивать электрическую проводимость или иным образом мешать способности электретного изделия принимать и удерживать электростатические заряды.

Электреты, которые содержат нетканые полимерные волоконные полотна для респираторных фильтров, обычно имеют «базовый вес» в диапазоне примерно 2-500 грамм на квадратный метр (г/м2), конкретнее примерно 20-150 г/м2. Базовый вес является массой на единицу площади фильтрующего полотна. Толщина такого нетканого полимерного волоконного полотна составляет обычно примерно 0,25-20 миллиметров (мм), более предпочтительно примерно 0,5-2 мм. Множество слоев волоконных электретных полотен обычно используются в элементах фильтра. Твердость волоконной электретной ткани равна обычно примерно 1-25, более конкретно примерно 3-10.

Изобретенные электретные изделия могут использоваться в качестве фильтров в фильтрующих масках, которые адаптированы для ограждения по меньшей мере носа и рта владельца.

Фиг.1 показывает пример фильтрующей лицевой маски 10, которая может быть создана для содержания электрически заряженного нетканого полотна, которое производится в соответствии с настоящим изобретением. В общем чашевидная телесная часть 12 адаптирована для надевания на нос и рот владельца. Телесная часть 12 является пористой с тем, чтобы вдыхаемый воздух мог проходить через нее. Электретный фильтрующий носитель располагается на телесной части 12 маски (обычно практически по всей площади поверхности) для удаления загрязнений из вдыхаемого воздуха. Удобный носовой зажим 13 может располагаться на маске для помощи в поддержании удобного надевания на нос владельца. Носовой зажим может быть зажимом «М-формы», как описано в патентах США Des 412.573 и 5.558.089 на имя Castiglione. Ременная или строповая система 14 может быть предусмотрена для поддержки телесной части 12 маски на лице владельца. Хотя на фиг.1 показана двойная ременная система, стропа 14 может использовать только один ремень 16 и она может быть представлена в разнообразии других конфигураций - см., например, патенты США №4.827.924 на имя Japuntich et al., 5.237.986 на имя Seppalla et al. и 5.464.010 на имя Byram. Клапан выдоха может монтироваться на телесной части маски для быстрого удаления вдыхаемого воздуха из внутренней части маски - см. патенты США №№5.325.892, 5.509.436, 6.843.248 и 6.854.463 на имя Japuntich et аl.; см. также патент США №Re37.974 на имя Bowers.

Фиг.2 показывает пример поперечного сечения телесной части 12 маски. Телесная часть 12 маски может иметь множество слоев, как обозначено числовыми позициями 18, 20 и 22. Электретный фильтрующий носитель может удерживаться другими слоями, такими как формирующие слои, которые создаются из термически соединенных волокон, таких как бикомпонентные волокна, которые имеют наружный термопластичный компонент, облегчающий волокнам соединение с другими волокнами в точках пересечения волокон. Слой 18 может быть внешним формирующим слоем, слой 20 может быть фильтрующим слоем, а слой 22 может быть внутренним формирующим слоем. Формирующие слои 18 и 22 удерживают фильтрующий слой 20 и обеспечивает форму маски 12. Хотя в данном описании используется термин «формирующие слои», формирующие слои также имеют другие функции, которые, в случае внешнего слоя, могут быть даже первичной функцией, такой как защита фильтрующего слоя и предварительной фильтрацией газового потока. Кроме того, хотя используется термин «слой», один слой может фактически содержать несколько подслоев, объединенных для получения заданной толщины или веса. В некоторых вариантах осуществления только один, в основном внутренний, формирующий слой включается в лицевую маску, но формирование может выполняться более прочно и удобно, если используются два формирующих слоя, например, один на каждой стороне фильтрующего слоя, как показано на фиг.2. Примеры формирующих слоев описаны в следующих патентах США №№: 4.536.440 на имя Berg, 4.807.619 на имя Dyrud et al., 5.307.796 на имя Kronzer et al., 5.374.458 на имя Burgio и 4.850.347 на имя Skov. Хотя телесная часть маски, показанная на фиг.1 и 2, имеет, как правило, округлую, чашеобразную конфигурацию, маска может иметь и другие формы - см., например, патент США №4.883.547 на имя Japuntich.

Фиг.3 показывает другой респиратор 24, который может использовать изобретенные электретные изделия в качестве фильтра. Респиратор 24 включает в себя эластичную телесную часть 26 маски, которая имеет прикрепленный к ней фильтрующий картридж 28. Телесная часть 26 маски обычно включает в себя эластичную лицевую часть 30, которая сопряженно надевается на нос и рот человека. Фильтрующий картридж 28 может содержать изобретенный фильтрующий носитель для улавливания загрязнений до их вдыхания владельцем. Фильтрующий элемент может включать в себя полимерное электретное фильтрующее изделие по изобретению само по себе или в связи с газовым фильтром, таким как активированная угольная подложка. Пористая оболочка или экран 22 может выполняться на фильтрующем картридже для защиты внешней поверхности фильтрующего элемента. Примеры других фильтрующих картриджей, где может использоваться изобретенный электретный фильтрующий носитель, например, в фильтрующих картриджах для респираторов, такие как фильтрующие картриджи, описаны в патенте США № Re. 35.062 на имя Brostorm et al. или в патенте США 5.062.421 на имя Bums и Reischel. Как видно из этих патентов, может использоваться множество фильтрующих картриджей. Картриджи могут также быть сменными и заменяемыми. Помимо этого, изобретенный фильтрующий носитель может использоваться в фильтрующих картриджах запитываемых очищающих воздух респираторов (PAPR). Примеры PAPR показаны в патентах США №№6.666.209 на имя Bennett et al. и 6.575.165 на имя Cook et al. Кроме того, изобретенный фильтрующий носитель может использоваться в фильтрующих картриджах для спасательных капюшонов - см. патенты США № D480.476 на имя Martinson et al. и 6.302.103, 6.371.116, 6.701.925 на имя Resnick.

Фиг.4 показывает вид в перспективе матрицы 40 фильтрующего носителя. Структура матрицы 40 может содержать множество потоковых каналов 42, которые образуют впускные отверстия 43 на первой стороне 44 матрицы 40 и имеют выпускные отверстия 46 на второй стороне матрицы 40. Потоковые каналы могут быть образованы гофрированным или микроструктурным слоем 50 и верхним слоем 52. Очерченный слой 50 может соединяться с верхним слоем 52 в одной или нескольких вершинах или углублениях. Посредством укладки множества слоев структуры и плоских элементов может достигаться микроканальное устройство. Потоковым каналам стремятся придавать высокий коэффициент формы (отношение высоты к ширине), а пленочные слои предпочтительно электрически заряжают для обеспечения изделия с хорошей эффективностью поглощения. Перепад давления по матрице 40 от первой стороны 44 ко второй стороне 48 ничтожен.

Неволоконные электретные изделия, которые используются для целей фильтрации, таким образом, могут быть взяты в виде формованной пленки, микроструктурной поверхности или множества микроструктурированных каналов. Примеры неволоконных электретных изделий описываются в патентах США №№6.752.889 на имя Insley et al., 6.280.824 на имя Insley et al., 4.016.375 на имя Van Turnout, и 2.204.705 на имя Rutherford.

Фторирование

Изобретенные фторированные электреты могут изготавливаться посредством переноса фтора, содержащего группы из газовой фазы, в изделие посредством химической реакции, сорбции, конденсации или других подходящих средств. Полимерное изделие может фторироваться, необязательно в присутствии модифицирующего поверхность электрического разряда, за которым следует зарядка изделия, для создания фторированного электрета. Альтернативно изобретенное изделие может сначала заряжаться, а затем фторироваться.

Поверхность полимерного изделия может быть модифицирована, чтобы содержать атомы фтора, посредством воздействия на полимерное изделие атмосферой, которая включает в себя содержащие фтор частицы. Процесс фторирования может выполняться при атмосферном давлении, при давлении меньше атмосферного, или при «пониженном давлении». Процесс фторирования предпочтительно выполняется в управляемой атмосфере для предотвращения загрязнений от взаимодействия с добавлением атомов фтора к поверхности изделия. Термин «управляемый» означает устройство, которое имеет способность управлять составом атмосферы в камере, где выполняется фторирование. Атмосфера, предпочтительно, практически свободна от кислорода и других нежелательных компонентов. Атмосфера обычно содержит менее чем 1% кислорода или других нежелательных компонентов, предпочтительно, менее чем 0,1% по объему.

Содержащие фтор частицы, представленные в атмосфере, могут доставляться из фторированных смесей, которые являются газами при комнатной температуре, которые становятся газом, когда нагреваются, или которые могут испаряться. Примеры используемых источников фторсодержащих частиц включают в себя атомы фтора, элементарный фтор, неорганические фториды такие, как фторированная сера (например, SF6), фторированный азот (например, NF3) и РF3, ВF3, SiF4 и их комбинации. Атмосфера фторсодержащих частиц может также включать в себя инертные разжижающие газы такие, как инертный газовый гелий, аргон и т.д. и их комбинацию. Азот также может использоваться в качестве разбавителя.

Электрический разряд, который применяется во время процесса фторирования, может изменять химию поверхности полимерного изделия, когда применяется в присутствии источника фторсодержащих частиц. Электрический разряд может быть в виде плазмы, например плазма тлеющего разряда, коронная плазма, плазма тихого разряда (также называемая плазма разряда с диэлектрическим барьером и коронный разряд переменного тока), и гибридная плазма, например плазма тлеющего разряда при атмосферном давлении и псевдотлеющего заряда - см. патенты США №№6.808.551, 6.660.210, 6.562.112, 6.432.175, 6.409.806, 6.398.847 и 6.397.458 на имя Jones/Lyons et al. Предпочтительно плазма является плазмой переменного тока при пониженном давлении. «Пониженное давление» означает давление менее чем 700 Па, предпочтительно, менее чем 140 Па. Примеры процесса модификации используемой поверхности электрическим разрядом описываются в патентах США №№5.244.780, 4.828.871 и 4.844.979 на имя Strobel et al.

Другой процесс фторирования может включать в себя погружение полимерного изделия в жидкость, которая является инертной в отношении элементарного фтора, и барботирование газа с элементным фтором через эту жидкость для создания изделия с поверхностным фторированием. Примеры используемых жидкостей, которые являются инертными в отношении фтора, включают в себя пергалоидированные жидкости, например перфторированные жидкости такие, как Performance Fluid PF 5052 (коммерчески доступная от компании 3М). Элементарный фтор, содержащий газ, который барботируется через жидкость, может включать в себя такой инертный газ как азот, аргон, гелий и их комбинацию.

Чем больше значение Q9 при заданной скорости потока, тем лучше качество фильтрации электрета после высокотемпературного хранения. Предпочтительные электреты имеют значение Q9 по меньшей мере примерно 1,4/мм Н2O, предпочтительно, по меньшей мере примерно 1,5/мм Н2O, более предпочтительно, по меньшей мере примерно 2,0/мм Н2O. Значения Q9 могут определяться в соответствии с тестом, установленным ниже. Более высокие значения термически стимулированного тока разряда (TSDC), которые также соответствуют более высокой температурной стабильности, могут достигаться данным изобретением. Предпочтительные электреты, которые содержат полипропилен, имеют пиковое значение TSDC больше чем 130°С, более предпочтительно более чем 140°С.

Поверхностная концентрация фтора может устанавливаться с помощью электронной спектроскопии для химического анализа (ESCA), также известной как спектроскопия рентгеновских фотоэлектронов или XPS. Поверхность изобретенного электретного изделия показывает примерно 40-60 атомарных % фтора, когда анализируется с помощью XPS. XPS анализирует элементный состав самой удаленной поверхности (т.е. приблизительно 30-100 Å) образца. Отношение СF3 к CF2 в изобретенных изделиях равно по меньшей мере 0,15, предпочтительно по меньшей мере примерно 0,2, и более предпочтительно равно по меньшей мере примерно 0,3. При верхнем пределе отношение СF3:СF2 обычно равно менее чем примерно 0,7 или 0,6. Отношение СF3 к СF2 может определяться с помощью способа спектроскопии рентгеновских фотоэлектронов (XPS), описанного ниже.

Электрет также имеет отношение насыщения фтором (FSR) на поверхности электрета более чем примерно 200, предпочтительно, более чем примерно 250, и может быть более чем примерно 300. Отношение насыщения фтором FSR может определяться делением атомарного процента фтора в образце на его отношение насыщения/ненасыщения. Атомарный процент фтора и отношение насыщения/ненасыщения могут определяться с помощью XPS и процедурами ToF-SIMS, описанными ниже. Лучшие значения Q9 в общем достигаются при более высоких отношениях насыщения фтора (см. фиг.6), и, таким образом, чем выше FSR, тем лучше качество фильтрации высокотемпературной нефтяной пыли. Может достигаться значение FSR, равное 350, или даже выше 500.

Для достижения отношения насыщения фтором по настоящему изобретению электретное изделие предпочтительно предварительно подготавливается (фторируется) в системе, которая откачивается до давления ниже 4 Паскаля и наполняется при непрерывной подаче заданной атмосферы фторирования, при управлении скоростью накачки до достижения желательного рабочего давления. Изобретатели установили, что удобно выполнять этап фторирования при пониженном давлении с помощью разряда питания переменного тока (АС).

Придание электрического заряда

Электрический заряд может придаваться полимерным изделиям с помощью различных методов. Полимерные материалы могут бомбардироваться электрическими частицами, когда они экструдируются из выходной части оформляющего канала головки экструдера, как описано в патенте США №4.215.682 на имя Kubik et al. Альтернативно, использовалась зарядка коронным разрядом постоянного тока (DC) как описано в патентах США №№ RE 30.782; 31.285 и 32.171 на имя Turnhout, и патентах США №№4.375.718 и 5.401.446 на имя Wadsworth et al., патенте США №4.588.537 на имя Klasse et аl. и патенте США №4.592.815 на имя Nakao. Полимерные изделия также могут заряжаться посредством контактирования их с водой или полярной жидкостью. Документы, которые описывают зарядку посредством использования воды - т.е. гидрозарядку - включают в себя патенты США №№5.496.507, 6.119.691, 6.375.886 и 6.783.574 на имя Angadjivand et al., патент США №6.406.657 на имя Eitzman et al., и патент США №6.743.464 на имя Insley et al. Электретные изделия также могут заряжаться посредством воздействия на них полярными жидкостями иными, чем вода, как описано в патенте США №6.454.986 на имя Eitzman et al. Гидрозарядка является предпочтительным способом для придания заряда волокнам, т.к. она использует абсолютно доступный материал, которым легко управлять и который является безвредным для окружающей среды. Гидрозарядка также обеспечивает большие значения Q9, когда используется совместно с настоящим изобретением. Процесс зарядки может применяться для одной или нескольких поверхностей изделия.

Способы гидрозарядки вносят как положительные, так и отрицательные заряды в волокна таким образом, что положительные и отрицательные заряды случайно распределяются по полотну. Случайное распределение зарядов ведет к созданию неполяризованного полотна. Таким образом, нетканое волоконное электретное полотно, созданное зарядкой полярной жидкостью, подобной воде, может по существу быть практически неполяризованным в нормальной плоскости к плоскости полотна. Волокна, которые заряжены этим способом, идеально показывают конфигурацию зарядки, показанную на фиг.5С патента США №6.119.691 на имя Angadjivand et al. Если волоконное полотно также подвергается операции зарядки коронным разрядом, оно будет показывать конфигурацию зарядки, похожую на конфигурацию, показанную на фиг.5В этого патента. Полотно, сформированное из волокон, заряженное только с помощью гидрозарядки, обычно имеет неполяризованный удерживаемый заряд по всему объему полотна. «Практически неполяризованный удерживаемый заряд» относится к волоконному электретному полотну, которое показывает менее чем 1 мкK/м2 (µС/m2) обнаруживаемого тока разряда с помощью анализа термически стимулированного тока разряда (TSDC), где знаменателем является электродная площадь поверхности. Эта конфигурация зарядки может быть показана посредством воздействия TSDC на полотно. Один пример используемого процесса гидрозарядки включает в себя удар струями воды или потоком капель воды по изделию под давлением и в течение периода, достаточного для придания улучшающего фильтрацию электретного заряда полотну и последующую сушку изделия - см. патент США №5.496.507 на имя Angadjivan et al. Давление, необходимое для оптимизации улучшающего фильтрацию электретного заряда, приданного изделию, будет изменяться в зависимости от типа используемого распылителя, типа полимера, из которого формируется изделие, типа и концентрации добавок в полимере, и толщины и плотности изделия. Соответствующими давлениями являются давления в диапазоне примерно 10-500 фунт/кв.дюйм (psi) (69-3450 КПа). Струи воды или поток капель воды могут обеспечиваться любым соответствующим устройством распыления. Одним примером используемого устройства распыления является устройство, используемое для гидравлического перепутывания волокон.

Фторированные электреты, сформированные способами, описанными в данном документе, подходят для использования в качестве, например, электростатических элементов в электроакустических устройствах, таких как микрофоны, головные телефоны и динамики, в жидкостных фильтрах, устройствах контроля частиц в, например, электростатических генераторах высокого напряжения, электростатических записывающих устройствах, респираторах (например, предварительные фильтры, фильтрующие коробки и сменные картриджи), нагревании, вентиляции, кондиционировании воздуха и лицевых масках.

Способ определения поверхностной концентрации фтора и CF3:CF2 с помощью рентгеновской фотоэлектронной спектроскопии (XPS)

Рентгеновская фотоэлектронная спектроскопия (XPS) является методом анализа поверхности, который использует луч мягкого рентгеновского излучения (Аl Kα, 1486,6 eV) в качестве зонда. Рентгеновское излучение облучает материал для генерации фотоэлектронов, которые характеризуются их кинетической энергией и интенсивностью. Кинетические энергии фотоэлектронов могут обеспечивать количественную информацию об элементах и их химических состояниях. XPS зондирует самое большее ~ 30-100 Å от поверхности образца. Она чувствительна по существу для всех элементов, исключая водород и гелий, с определением пределов вниз до приблизительно 0,1 атомарных %.

Измерения XPS были выполнены на материалах образцов с помощью осевого ультра-спектрометра Kratos (Kratos Analytical, Манчестер, Англия), при этом спектрометр был оборудован источником возбуждения монохроматического Аl Kα рентгеновского излучения и сферическим зеркальным анализатором. Спектрометр имеет мощность рентгеновского излучения, равную или близкую к 168 Ватт (Вт) (14 кВ, 12 мА). Угол выхода фотоэлектронов для всех записанных спектров был равен 90 градусов, измеренных по отношению к поверхности образца. Система Kratos имеет площадь образца приблизительно 800 мкм × 600 мкм. Давление в вакуумной системе во время анализа было на уровне или ниже 7,0×106 Паскалей (Па).

С помощью метода XPS было получено множество результатов сканирования для материалов образца. Широкий спектр результатов сканирования содержит фотоэлектронные пики, которые являются характеристикой элементов, присутствующих на поверхности материала. Поверхностная композиция (в атомарных %) получается из относительных площадей пиков фотоэлектронов ядерного уровня с линейными вычитаниями фона и корректировками для подсчета коэффициентов атомной чувствительности инструментов. Производительность спектрометра Kratos проверялась посредством анализа образца поли(тетрафторэтилена) (PTFE), который показал экспериментальные значения атомарного % фтора (APF)=67 и атомарного % углерода=33. Эти значения превосходно согласуются с теоретической стехиометрией PTFE.

Было также получено подробное сканирование спектра углерода 1s (С 1s). Спектр С 1s дает химическую информацию, относящуюся к конкретному типу защитных функций связи углерода, которые присутствуют. Огибающая углерода 1s состоит из нескольких пиковых компонент, которые включают в себя пики из нефункционализированного углерода и углерода, связанного с атомом(-ами) фтора. Зарядка изоляционных образцов была скорректирована с помощью общей конвенции, которая применялась к нефункционализированному угольному компоненту при 285,0 эВ. После коррекции зарядки пик около 294 эВ был отнесен к -СF3 пику, хотя пик, центрированный около 292 эВ, был отнесен к -CF2- функции. Эти назначения пиков хорошо задокументированы в литературе.

Анализ спектра углерода 1s требовал, чтобы каждый спектр обрабатывался с помощью процедуры аппроксимации кривой. Здесь процедура аппроксимации кривой была выполнена с помощью программного пакета данных изображения от аналитического Kratos. Форма пика, используемая для всех аппроксимаций кривых, является моделью Гаусса (70%)-Лоренца (30%) (GL (30)) формы пиков. Огибающая углерода 1s была разложена на 6 компонентов. Значения СF3/СF2, указанные здесь, являются отношениями вычисленных площадей из -СF3 и -СF2 пиков, аппроксимированных кривыми GL (30).

Обычные наборы результатов и инструментальные наборы углерода 1s, которые были использованы для получения результатов и спектра углерода 1s, даны в таблице 1 ниже:

Способ определения отношения насыщения/ненасыщения с помощью ToF-SIMS

Времяпролетная масс-спектрометрия вторичных ионов (ToF-SIMS) является методом анализа поверхности, в котором используется импульсный луч ионов с киловольтной энергией (первичных ионов) для бомбардировки образца, что приводит к распылению частиц на этой поверхности. Во время распыления нейтральные и ионизированные атомы и молекулярные частицы излучаются с поверхности. Ионизированными частицами называются «вторичные ионы» для отличия их от бомбардирующих первичных ионов. Вторичные ионы одной полярности ускоряются в электрическом поле к масс-спектрометру, где они проходят через пролетную трубу и достигают системы детектирования и подсчета. В результате того, что фрагменты удаляются из поверхности образца в одно и тоже время и подвергаются одинаковому ускоряющему напряжению, легкие фрагменты достигают системы детектирования раньше тяжелых. «Время пролета» фрагмента пропорционально квадратному корню из его массы, таким образом разные массы разделяются во время пролета и могут детектироваться по отдельности. Величина, измеряемая при анализе, является массой фрагмента, разделенной на количество зарядов фрагмента (м/z).

Анализ ToF-SIMS выполнялся на образцах с помощью физического электронного инструмента Trift I (Eden Prairie, Миннесота), с 15 киловольтным (кэВ) Ga+ лучом первичных ионов, распределенного по контролируемой области образца из 400 мкм × 400 мкм. ToF-SIMS обеспечивает химическую информацию на самое большее 10-20 Å от материала и создают спектр ионов фторуглеродов для положительных и отрицательных ионов, расширяя до массы 1000 атомных массовых единиц (u) и более. Анализ спектра отрицательных ионов С3F8-фторированного полотна показал, что фторуглеродные ионы могут быть разделены на различные олигомерные группы, ранжируя от полностью насыщенных до высоко ненасыщенных. Более выделяющиеся группы являются следующими:

CnF2n+1 -, где n=1, 2, …, полностью насыщенные группы (примеры: C4F9 -, C8F17 -)

CnF2n-1 -, где n=3, 4, …, ненасыщенные группы (примеры: C4F7 -, C8F15 -)

СnF2n-3 -, где n=6, 7, …, ненасыщенные группы (примеры: C7F11 -, C8F13 -)

CnF2n-5 -, где n=8, 9, …, высоконенасыщенные группы (примеры: C8F11 -, C10F15 -).

В общем, эти группы ионов каждая показывают интенсивность распределения, которая стремится к уменьшению при большей массе. Группы ненасыщенных ионов в значительной степени показывают направленное фторирование образца, тогда как группы ненасыщенных ионов выше n=3 показывают высоко разветвленное покрытие фторполимера, осажденного на образце.

Отношение насыщения/ненасыщения (SUR) вычисляется с помощью следующей формулы:

SUR=С2/Сu (безразмерное)

При:

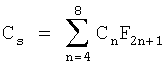

Число насыщенных ионов

Число насыщенных ионов

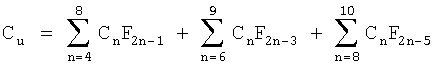

Число ненасыщенных ионов

Число ненасыщенных ионов

Значения «CxFy» являются числом ионов для данной структуры в местах спектра, определенных в таблице 2 ниже:

В качестве иллюстрации типа спектра фиг.5 показывает спектр ToF-SIMS для фторированного полипропиленного полученного выдуванием микроволокна (BMF), конкретнее, спектральной записью для ионных частиц C4F9 -. Точки постепенно увеличивают концентрацию, которая центрируется вокруг иона С4F9 - при 219 м/z. Как показано на нижнем графике, число ионов для частиц С4F9 - в определенном диапазоне между 218,329 м/z и 219,953 м/z было 1520. Это будет подсчитанным значением, используемым при вычислении отношения насыщения/ненасыщения (SUR). Таким образом, число насыщенных частиц и число ненасыщенных частиц было получено для ввода в вычисления SUR для данного примера.

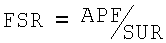

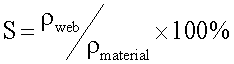

Отношение насыщения фтора

Отношение насыщения фтора (FSR) является вычисленным значением, определенным посредством деления атомарных % фтора (APF) образца на его отношение насыщения/ненасыщения (SUR) и получено как:

Термически стимулированный ток разряда (TSDC)

Исследования термически стимулированного тока разряда (TSDC) были проведены с помощью модели Solomat TSC/RMA 91000 с поворотным электродом, доступным от TherMold Partners, L.P, Thermal Analysis Instruments, Стамфорд, Коннектикут. Тестовые образцы были приготовлены посредством сначала воздействия на них коронным зарядом постоянного тока для поляризации ранее по существу неполяризованного захваченного заряда. Коронная зарядка постоянного тока выполнялась при условиях окружающей среды с помощью горизонтально расположенных групп из четырех заряжающих стержней (полученных под торговым обозначением «Chargemaster pinner arc resistant charging bar» от Simco Company, Хатфилд, Пенсильвания). Заряжающие стержни были расположены с межцентровым расстоянием между стержнями 1 и 2, 2 и 3, и 3 и 4 на 7,6 см, 8,3 см и 9,5 см соответственно. Каждый заряжающий стержень был расположен на 3,5 см над соответствующей заземленной металлической пластиной. Напряжение в +29 киловольт (относительно заземленных металлических пластин) было приложено к каждому заряжающему стержню. Образцы были заряжены посредством размещения их на перемещающейся (2,54 см/сек) конвейерной ленте (номер партии 8882802 А, полученной от Light Weight Belting Corporation, Миннеаполис, Миннесота), которая проходила между заряжающими стержнями и металлическими пластинами так, что лента поддерживала контакт с металлическими пластинами.

Для определения TSDC образцы, обработанные коронным разрядом, были расположены между электродами в тестовом инструменте Solomat TSC/RMA. В инструменте Solomat термометр был расположен рядом, но не контактируя, с образцом для записи температуры при разрядке. Образцы материала были оптически непрозрачными, т.е. не было видимых отверстий в материале образца. Образцы были также достаточно большими для полного охвата верхнего контактного электрода инструмента Solomat. Чтобы гарантировать хороший контакт с электродами, образцы материала были сжаты по толщине с коэффициентом примерно 10. При закреплении образца в инструменте был удален воздух из камеры для образца с помощью гелия при давлении примерно 110 кПа. Охлаждение жидкого азота было использовано для охлаждения камеры до температуры примерно 5°С.

Во время тестовой процедуры образец выдерживался при 5°С в течение 5 минут со снятием поля и последующим нагреванием при 5°С/мин, пока измерялся ток разряда. Плотности заряда могут быть вычислены по каждому пику спектра TSDC посредством вычерчивания базовой линии между минимумами на каждой стороне выбранного пика и объединения площади под пиками. Максимумы пиков определяются в качестве температуры, при которой ток разряда получает максимальное значение.

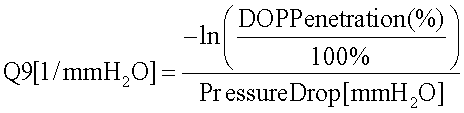

Коэффициент качества (Q9) термической стабильности

Коэффициент качества (Q9) термической стабильности был определен для тестового образца посредством сначала кондиционирования образца в сушильной камере в течение 9 часов при 100°С. Кондиционированному образцу предоставили возможность охлаждаться и тестировали на проникновение частиц. Q9 является вычисленным значением, которое основано на измерении проникновения частиц для малых частиц диоктил фталата (DOP), когда они фильтруются через тестовый образец. Проникновение частиц было определено с помощью CertiTest, автоматизированного фильтрующего теста, из TSI Inc., St Paul MN. Скорость потока инструмента была установлена в 42,5 литр/минута (л/мин), что соответствует скорости набегающего потока в 6,9 сантиметров в секунду (см/сек). Нейтрализатор частиц системы был выключен. Перепад давления по образцу был измерен при направленной на поверхность скорости набегающего потока в 6,9 см/сек с помощью электронного манометра. Перепад давления был получен в миллиметрах водяного столба (мм H2O). Проникновение DOP и перепад давления используются для вычисления Q9 из натурального log (ln) проникновения DOP по следующей формуле:

Более высокое значение Q9 указывает лучшее качество фильтрации после кондиционирования нагревом. Более низкий Q9 эффективно коррелируется со сниженным качеством фильтрации при воздействии нагревом.

Оптимальный диаметр волокна

Средний оптимальный диаметр (EDF) волокна образца полотна в микрометрах был вычислен с помощью формулы 12 и скорость воздушного потока 32 л/мин в соответствии со способом, описанным Davies C.N. The separation of airborne dust and particles, Institution of mechanical engineers, London, Proceeding 1B, 1952.

Плотность полотна

Плотность полотна была определена посредством деления объемного веса полотна на плотность материалов, составляющих полотно. Объемная плотность является основным весом полотна (отношение веса полотна к его площади поверхности), деленным на его толщину. Объемный вес полотна был определен посредством измерения веса и толщины известной площади полотна. Толщина полотна была определена посредством расположения образца полотна на плоской опоре и последующим опусканием пластины (9,81 см диаметра, 230 г) на образец при давлении груза в 298 Паскаль. При нагруженном образце было измерено расстояние между пластиной и плоской опорой. Деление веса образца полотна на площадь образца дает основной вес (BW) образца, который представляется в граммах на квадратный сантиметр (г/см2). Объемный вес был определен посредством деления основного веса полотна на его толщину и был представлен в граммах на кубический сантиметр (г/см3). Твердость (S) полотна была определена посредством деления объемного веса полотна на плотность материала, из которого создано полотно. Плотность полимера или полимерных компонентов может измеряться стандартными средствами, если поставщик не конкретизирует плотность материала. Твердость (S) представляется в качестве безразмерной дроби процентного содержания твердых веществ данного образца и вычисляется следующим образом:

Примеры

Нижеследующие Примеры выбраны только для дополнительной иллюстрации признаков, преимуществ и других подробностей изобретения. Однако для ясного понимания, хотя примеры служат для этой цели, используемые конкретные ингредиенты и количества, так же как и другие условия и подробности, не должны толковаться таким образом, чтобы чрезмерно ограничивать объем изобретения.

Создание основного полотна, плазменная обработка и процедуры зарядки электрета

Полученные выдуванием микроволоконные (BMF) полотна, используемые в примерах, были приготовлены из полипропилена (Fina EOD 97-13 полипропиленовая резина, доступная от Total Petrochemicals USA, Inc, Хьюстон, Техас) и имели полезный диаметр волокна приблизительно 7,5 мм, основной вес 62 г/м2 и твердость полотна 6%. Полотна были приготовлены как в общем описано в Wente, Van A., Superfine thermoplastic fibers, Industrial Eng. Chemestry, Vol 48, с.1342-1346.

Полотна BMF были обработаны плазмой с помощью одного из двух способов, указанных в качестве способа обработки, - А или В. Эти способы описываются следующим образом:

Способ А обработки плазмой

Полотна, обработанные с помощью способа «А» обработки плазмой, были размещены в камере между двумя электродными пластинами, расположенными на расстоянии 1,3 см. Пластины имели активную электродную площадь поверхности примерно 900 см2. При размещении образца в позиции, камера была герметизирована и откачан воздух до давления не больше чем приблизительно 3 Паскаля (Па). После откачки воздуха смесь газа при определенной скорости потока была введена в отверстие между плазменными электродами. Давление камеры поддерживалось в 67 Па. Электроды в камере были затем активированы с помощью высокочастотного (ВЧ) генератора (13,56 МГц), подключенного через автоматическую согласующую сеть (RF-50 и AMN-20-K, RF Plasma Products, Inc., Voorhees NJ) для поддержания плазмы. Полотно было подвергнуто воздействию плазмой в течение конкретного времени для достижения желательной энергии воздействия плазмой. Время жизни молекул газа в камере обработки было предположительно примерно 50-60 миллисекунд при давлении в 67 Па и потоке в 0,024 стандартных кубических сантиметров в минуту на квадратный сантиметр образца. Обе стороны полотна были обработаны таким способом.

Способ В обработки плазмой

Полотна, обработанные с помощью метода «В» обработки плазмой, были обработаны плазмой в процессе транспортировки полотна за конкретный период времени с помощью плазмы переменного тока в вакуумной камере, которая была заполнена при 24,7 Па газом с фторсодержащими частицами, при конкретной полной энергии плазмы. Время нахождения молекул в камере обработки оценивалось как примерно 120 секунд при давлении в 67 Па и потоке в 0,024 стандартных кубических сантиметров в минуту на квадратный сантиметр площади образца. Скорость накачки регулировалась для управления желательным рабочим давлением. Система подачи полотна подавала образец через отверстие между набором барабанных электродов, которые имели такую конфигурацию, что обе стороны подложки были подвергнуты воздействию плазмой. Каждая сторона была обработана в одинаковые отрезки времени. Барабанные электроды состояли из 6061-алюминиевых барабанов, окруженных концентрическими 6061-алюминиевыми пластинами, которые сформировали отверстие, через которое направляли подложку. Энергия была приложена с помощью ВЧ генератора (13,56 МГц), подключенного через автоматическую сеть согласования (RF-50 и AMN-20-K, RF Plasma Products, Inc., Voorhees NJ) для поддержания плазмы. Наборы электродов были охлаждены до 23°С с помощью рециркулирующей воды.

После обработки плазмой полотна были электретно заряжены способом, полностью описанным в патенте США №5.496.507 на имя Andgadjivand et al. Полотна были заряжены с помощью одного из двух способов, указанных ниже как Способ А или В гидрозарядки.

Способ А гидрозарядки

Полотна, обработанные с помощью способа «А» гидрозарядки, были пропущены под форсунками, которые доставляют деионизированную воду, имеющую удельное сопротивление примерно 6×106 Ом·см, к одной стороне полотна, пока вакуум прикладывался к противоположной стороне полотна. Вода была доставлена к полотнам с помощью форсунок Teejet Model 95015, доступных от Spraying Systems, Wheaton, IL. Форсунки были разнесены на расстоянии 10 см и размещены на расстоянии 10,5 см от полотен и работали при давлении 689 КПа. Вода распылялась при скорости примерно 0,87 литров воды на квадратный метр полотна. Полотна пропускали под форсунками при скорости 15 см/сек, когда прикладывался вакуум в 6,7 КПа ниже атмосферного давления к щели (примерно 0,6 см в ширину), которая была расположена напротив форсунок под открытой сетчатой конвейерной лентой. Обе стороны ткани были обработаны таким способом. Полотно было высушено при 71°С за 38 секунд.

Способ В гидрозарядки

Полотна, обработанные с помощью способа «В» гидрозарядки, были заряжены с помощью дистиллированной воды, которая имела удельное сопротивление примерно 2×106 Ом·см. Вода была распылена на полотно, пока оно доставлялось при скорости 5,1 см/сек на сетчатой конвейерной ленте, проходя две форсунки (типа Teejet 9501, Spraying Systems, Wheaton, IL). Форсунки работали при давлении в 758 КПа и были ориентированы так, что форма их струи была перпендикулярна к направлению прохождения полотна. Форсунки были разнесены на 10 см и размещены на 10 см от ленты. Под конвейерной лентой напротив форсунок было расположено вакуумное отверстие в длину 12 см и в ширину 0,5 см, которое было прикреплено к электрическому влажному и сухому вакууму Дайтона, модель 2Z974B (Dayton Electric, Chicago, IL). Обе стороны ткани были обработаны описанным способом. После обработки водой полотна были высушены при условиях окружающей среды приблизительно за шестнадцать часов.

Примеры 1, 2, 3 и 4

Полотна BMF, как описано в разделе «Общее изготовление ткани и обработка», были обработаны с помощью Способа В обработки плазмой, используя плазмы разных составов. Полотна, обработанные плазмой, были электретно заряжены с помощью Способа А гидрозарядки. Условия обработки образца - включая содержащий частицы фтора газ, отношение фторсодержащих частиц в смеси, время выдержки, полную энергию плазмы и скорость потока газа - даны в таблице 4, а соответствующие значения для итогового атомарного % фтора (APF), отношения насыщения/ненасыщения (SUR), отношения насыщения фтора (FSR) и коэффициента (Q9) качества температурной стабильности приведены в Таблице 5.

Примеры 5, 6, 7, 8

Полотна BMF, как описано в разделе «Общее изготовление ткани и обработка», были обработаны с помощью Способа А обработки плазмой и Способа В гидрозарядки, используя плазмы, состоящие из газовой смеси объемом 5% F2 и 95% объема Не. После определенного отрезка времени камера была деактивирована и очищена, и образец был удален. Затем образец был помещен обратно в камеру стороной, обработанной на первом этапе, помещенной на пластину возбуждения. Процесс повторили.

Условия обработки образца - включая содержащий частицы фтора газ, отношение фторсодержащих частиц в смеси, полное время выдержки и полную энергию плазмы - даны в таблице 4, а соответствующие значения для итогового атомарного % фтора (APF), отношения насыщения/ненасыщения (SUR), отношения насыщения фтора (FSR) и коэффициента (Q9) качества температурной стабильности приведены в Таблице 5.

Сравнительные примеры 1с, 2с, 3с, 4с, 5с, 6с, 7с, 8с и 9с

Полотна BMF, как описано в разделе «Общее изготовление ткани и обработка», были обработаны с помощью различных газообразных фторсодержащих частиц Способом В обработки плазмой и Способом А гидрозарядки. Условия обработки образца - включая содержащий частицы фтора газ, время выдержки и полную энергию плазмы - даны в таблице 4, а соответствующие значения для итогового атомарного % фтора (APF), отношения насыщения/ненасыщения (SUR), отношения насыщения фтора (FSR) и коэффициента (Q9) качества температурной стабильности приведены в Таблице 5.

Сравнительные примеры 10с, 11с, 12с, 13с

Сравнительные примеры 10с-13с были получены прямо из патента США №6.397.548 (на имя Joens et al.) с примерами из патента, коррелирующими со сравнительными примерами, изложенными здесь в таблице 3. Все эти полотна были фторированы при атмосферном давлении с указанной концентрацией фторсодержащего газа, растворенного в чистом гелии. Условия обработки образца - включая содержащий частицы фтора газ, время выдержки и полную энергию плазмы - даны в таблице 4, а соответствующие значения для итогового атомарного % фтора (APF), отношения насыщения/ненасыщения (SUR), отношения насыщения фтора (FSR) и коэффициента (Q9) качества температурной стабильности приведены в Таблице 5.

Как ясно из результатов фильтрации Q9, данных в таблице 5, полотна фторированного фильтра по изобретению, которые имеют более высокие значения FSR, достигают существенного улучшения термически устойчивой фильтрации. Полотна с отношением насыщения фтора (FSR) в 200 или более достигают лучших уровней коэффициента Q9 качества температурной стабильности, чем полотна со значениями FSR меньше 200.

Фиг.6 показывает зависимость данных для примеров 1-8 и показывает общее направление увеличенных значений Q9 с более высокими значениями FSR.

Дополнительно, полотна фторированного фильтра по изобретению, которые имеют более высокие значения пиков TSDC, показывают более высокую термическую стабильность, чем полотна с малыми значениями TSDC. Как показано в таблице 5, полотна со значением пиков TSDC в 130°С или больше показывают лучшие уровни коэффициента Q9 качества термической стабильности, чем полотна со значениями пиков TSDC менее чем 130°С.

Заявка, которая также описывает способ достижения термически стабильного электретного изделия, озаглавлена Электретное изделие с гетероатомами и низким отношением насыщения фтором, подана в тот же день, что и данная заявка (номер дела патентного поверенного 59338US002).

Данное изобретение может иметь разные модификации и изменения без отхода от его сущности и объема. Соответственно данное изобретение не ограничивается указанным выше описанием, но должно контролироваться посредством ограничений, установленных здесь в нижеследующей формуле и любых их эквивалентов.

Изобретение также может соответствующим образом применяться в отсутствие какого-либо элемента, конкретно не описанного здесь.

Все патенты и патентные заявки, цитируемые выше, включая те, которые указаны в разделе Уровень техники, целиком включены посредством ссылки в данный документ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРЕТНОЕ ИЗДЕЛИЕ С ГЕТЕРОАТОМАМИ И НИЗКИМ КОЭФФИЦИЕНТОМ НАСЫЩЕНИЯ ФТОРОМ | 2006 |

|

RU2363518C1 |

| ДИСТАНЦИОННОЕ ФТОРИРОВАНИЕ ВОЛОКНИСТЫХ ФИЛЬТРУЮЩИХ ПОЛОТЕН | 2010 |

|

RU2493005C2 |

| ЭЛЕКТРЕТНЫЕ ПОЛОТНА С ДОБАВКАМИ, СПОСОБСТВУЮЩИМИ ЗАРЯЖАНИЮ ПОЛОТНА | 2010 |

|

RU2477344C1 |

| ТЕХНОЛОГИЧЕСКИЕ ДОБАВКИ ДЛЯ ОЛЕФИНОВЫХ ПОЛОТЕН, В ЧАСТНОСТИ ЭЛЕКТРЕТНЫХ ПОЛОТЕН | 2010 |

|

RU2475575C1 |

| Электретные полотна с добавками, способствующими накоплению заряда | 2013 |

|

RU2606611C1 |

| Электретные полотна с добавками, способствующими накоплению заряда | 2014 |

|

RU2635160C2 |

| ЭЛЕКТРЕТНЫЕ ПОЛОТНА С ДОБАВКАМИ ДЛЯ УВЕЛИЧЕНИЯ ЗАРЯДА | 2008 |

|

RU2449066C2 |

| ЭЛЕКТРЕТЫ И СОЕДИНЕНИЯ, ПРИГОДНЫЕ В ЭЛЕКТРЕТАХ | 2007 |

|

RU2404841C2 |

| Электретные полотна с добавками, способствующими накоплению заряда | 2016 |

|

RU2673299C1 |

| ОДНОКОМПОНЕНТНОЕ ОДНОСЛОЙНОЕ ВЫДУТОЕ ИЗ РАСПЛАВА ПОЛОТНО И УСТРОЙСТВО ДЛЯ ВЫДУВАНИЯ ИЗ РАСПЛАВА | 2007 |

|

RU2412742C2 |

Электретное изделие, которое включает в себя полимерный материал, который имеет приданный ему электрический заряд, которое имеет отношение СF3 к CF2 по меньшей мере 0,15 и которое имеет отношение насыщения фтором больше чем примерно 200. Электретное изделие может быть в виде пористого полотна из полимерных волокон, пригодного для использования в качестве фильтра. Полученное электретное изделие имеет стойкость к уменьшению заряда при воздействии высоких температур в течение продолжительных периодов времени. 4 н. и 22 з.п. ф-лы, 6 ил., 5 табл.

1. Электретное изделие, содержащее полимерный материал, который имеет приданный ему электрический заряд, при этом полимерный материал характеризуется соотношением СF3 к СF2 по меньшей мере примерно 0,15, а коэффициент насыщения фтором, представляющий собой отношение атомного процентного содержания фтора к отношению количества насыщенных и ненасыщенных фторосодержащих групп, превышает 200.

2. Электретное изделие по п.1, отличающееся тем, что полимерный материал является непроводящим, при этом электретное изделие проявляет стойкий электретный заряд.

3. Электретное изделие по п.2, отличающееся тем, что полимерный материал выполнен в виде нетканого полотна из микроволокон, полученных выдуванием из расплава и имеющего оптимальный диаметр волокон примерно 1-20 микрометров.

4. Электретное изделие по п.2, отличающееся тем, что отношение СF3 к СF2 равно по меньшей мере примерно 0,2.

5. Электретное изделие по п.4, отличающееся тем, что отношение СF3 к CF2 равно по меньшей мере примерно 0,3.

6. Электретное изделие по п.2, отличающееся тем, что поверхность полимерного материала имеет примерно 45-60 атомарных процентов фтора.

7. Электретное изделие по п.2, отличающееся тем, что коэффициент насыщения фтором превышает примерно 250.

8. Электретное изделие по п.5, отличающееся тем, что отношение СF3 к CF2 меньше, чем примерно 0,7.

9. Электретное изделие по п.8, отличающееся тем, что отношение СF3 к CF2 меньше, чем примерно 0,6.

10. Электретное изделие по п.2, отличающееся тем, что объемное удельное сопротивление равно примерно 1016 Ом·см или больше.

11. Электретное изделие по п.3, отличающееся тем, что характеризуется плотностью примерно 2-500 г/м2.

12. Электретное изделие по п.11, отличающееся тем, что характеризуется плотностью примерно 20-150 г/м2.

13. Электретное изделие по п.3, отличающееся тем, что волокнистое полотно имеет толщину примерно 0,25-20 мм.

14. Электретное изделие по п.3, отличающееся тем, что нетканое полотно из волокон имеет сплошность примерно 1-25.

15. Электретное изделие по п.14, отличающееся тем, что нетканое полотно из волокон имеет сплошность примерно 3-10.

16. Электретное изделие по п.7, отличающееся тем, что коэффициент насыщения фтором превышает примерно 300.

17. Электретное изделие по п.3, отличающееся тем, что коэффициент качества термической стабильности Q9 составляет по меньшей мере примерно 1,40 или больше на мм Н2O.

18. Электретное изделие по п.17, отличающееся тем, что коэффициент качества термической стабильности Q9 составляет по меньшей мере примерно 1,5 на мм Н2О.

19. Электретное изделие по п.18, отличающееся тем, что коэффициент качества термической стабильности Q9 составляет по меньшей мере примерно 2,0 на мм Н2О.

20. Электретное изделие по п.1, отличающееся тем, что электретный заряд придан ему посредством по меньшей мере гидрозарядки.

21. Электретное изделие по п.1, отличающееся тем, что полимерный материал является непроводящим, при этом электрет проявляет устойчивый электретный заряд, а волокна являются неткаными эжектированными высокоскоростным потоком воздуха волокнами.

22. Электретное изделие по п.3, отличающееся тем, что содержит множество слоев нетканых полотен из волокон.

23. Фильтрующая лицевая маска, которая содержит фильтрующий элемент, который включает в себя электретное изделие по п.3.

24. Фильтрующая лицевая маска по п.23, отличающаяся тем, что дополнительно содержит телесную часть, которая адаптирована для надевания на нос и рот владельца, при этом носитель электретного фильтра располагается на телесной части маски.

25. Фильтрующий элемент, отличающийся тем, что содержит электретное изделие по п.1 в виде матрицы из множества потоковых каналов.

26. Респиратор, который содержит фильтрующий картридж, включающий электретное изделие по п.3 в качестве фильтрующего материала.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| WO 00/01737 А, 13.01.2000 | |||

| ЭЛЕКТРЕТНЫЕ ИЗДЕЛИЯ И ФИЛЬТРЫ, СТОЙКИЕ К МАСЛЯНОМУ ТУМАНУ | 1998 |

|

RU2199372C2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2009-07-27—Публикация

2006-04-27—Подача