Изобретение относится к верхнему строению железнодорожного пути, к устройству крепления рельсов бесстыкового пути на железобетонном основании с помощью пружинных стальных клемм, в частности, к упругому скреплению ЖБР-65.

Известна принятая за аналог упорная скоба упругого железнодорожного скрепления [см. описание к патенту DE №3918091, МПК: Е 01 В 9/30]. Упорная скоба представляет собой изогнутую под уголок пластину в горизонтальной проекции прямоугольной формы, состоящую из трех частей - центральной и двух примыкающих к ней боковых. Внутренняя, прилегающая к подошве рельса боковая часть имеет вертикальный выступ, расположенный параллельно подошве рельса. Противоположная внутренней боковой части - внешняя боковая часть выполнена с вогнутым участком U-образной формы для размещения в выемке шпалы, а сверху - с углублением для размещения прижимной клеммы, при этом край выполнен с наклонной опорной плоскостью. Упорная скоба крепится к шпале пружинной стальной клеммой. Указанная конструкция упорной скобы используется для крепления рельса U1C-60 на бетонных шпалах и имеет низкие эксплуатационные нагрузки. Кроме того, со временем при эксплуатации рельс проседает и во время ремонтных работ его приходится приподнимать с помощью дополнительных подрельсовых прокладок. В данной конструкции вертикальный выступ на внутренней боковой части имеет для этого недостаточную высоту и поэтому упорная скоба не предназначена для длительного использования.

Известна упорная скоба упругого железнодорожного скрепления, принятая за прототип [см. типовую упорную скобу упругого железнодорожного скрепления ЖБР-65, журнал “Путь и путевое хозяйство” №8, 2002 г.]. Упорная скоба представляет собой изогнутую под уголок пластину в горизонтальной проекции прямоугольной формы, состоящую из трех частей - центральной и двух примыкающих к ней боковых. В горизонтальной плоской центральной части выполнено сквозное отверстие для крепления клеммы. Внутренняя, прилегающая к подошве рельса боковая часть имеет вертикальный выступ, расположенный параллельно подошве рельса. Противоположная прилегающей к подошве рельса внешняя боковая часть выполнена с вогнутым участком в поперечном сечении U-образной формы и размещается в выемке шпалы ответной формы, при этом край внешней боковой части выполнен с наклонной опорной плоской поверхностью. Упорная скоба крепится к шпале пружинной стальной клеммой С-образной формы в плане. Упорная скоба выполнена металлической и в целях изоляции рельса от железобетонной шпалы используется совместно с расположенной под ней эластичной полимерной прокладкой. В отличие от аналога, в указанной конструкции вертикальный выступ на внутренней боковой части имеет достаточную для длительного использования высоту. Однако данная конструкция подвержена коррозии, на ее производство необходимы значительные энергетические затраты, связанные с производством металлических деталей. Из-за наличия двух деталей - металлической упорной скобы и прокладки вместо одной значительно возрастают трудозатраты на сборку и содержание железнодорожного скрепления на километр пути. Более того, при высоких динамических нагрузках на скруглениях рельсового пути на упорную скобу дополнительно воздействует горизонтальная нагрузка от рельса, и усилие от упорной скобы передается на шпалу через эластичную прокладку с определенными физико-механическими характеристиками. Опорное углубление U-образной формы на железобетонной шпале воспринимает горизонтальную нагрузку от упорной скобы только до определенного предела, так как клемма прижимает упорную скобу к шпале с усилием около 1,5 тонны. При работе скрепления на скруглении пути горизонтальная нагрузка на упорную скобу от рельса может доходить до 9 тонн и поэтому из-за наличия эластичной прокладки возможно выдавливание упорной скобы вверх. Кроме того, со временем эластичные прокладки разваливаются и периодически их приходится менять, а для этого необходимо размонтировать весь рельс, причем известно, что только на 1 километр пути используется около 4 тысяч прокладок. Из-за указанных выше недостатков затруднено использование данной упорной скобы с эластичной прокладкой для бесстыкового пути, где длина рельса составляет 800 метров.

Задачей данного изобретения является повышение эксплуатационных характеристик упорной скобы, уменьшение затрат на ее производство и эксплуатацию и обеспечение надежности работы железнодорожного скрепления рельсов.

Техническим результатом является уменьшение эксплуатационных расходов за счет снижения количества деталей вдвое и уменьшения их веса при их доставке и при проведении ремонтных работ, что, в свою очередь, позволяет значительно снизить транспортные расходы, а также упростить эксплуатацию рельсового скрепления, что важно при больших объемах работы на верхнем строении железнодорожного пути.

Поставленная задача достигается тем, что упорная скоба прямоугольной формы представляет собой изогнутую под уголок пластину и состоит из горизонтальной плоской центральной и двух примыкающих к ней внутренней боковой и внешней боковой частей и имеет в горизонтальной плоской центральной части сквозное отверстие для крепления прижимной клеммы, во внутренней, прилегающей к подошве рельса боковой части - вертикальный выступ, расположенный параллельно подошве рельса, на противоположной, прилегающей к подошве рельса внешней боковой части вогнутый участок в поперечном сечении U-образной формы, при этом ее край выполнен с наклонной опорной плоской поверхностью, кроме того, сверху на горизонтальной плоской центральной части от вертикального выступа выполнены два симметричных относительно продольной оси упорной скобы выступа с углублениями с образованием буртиков, причем упорная скоба выполнена из стеклонаполненного полиамида.

Высота выступов упорной скобы составляет третью часть от диаметра поперечного сечения прижимной клеммы и равна 5-6 мм, при этом два выступа с углублениями повторяют форму внутренней части прижимной клеммы. Сквозное отверстие имеет площадку, приподнятую на высоту выступов, а снизу на горизонтальной плоской центральной части имеются поднутрения.

Упорная скоба выполнена из стеклонаполненного полиамида с весовым наполнением стекловолокном в пределах 30-50%. Упорная скоба может быть выполнена из стеклонаполненного полиамида с весовым наполнением стекловолокном в пределах 30% и с добавлением 5% эластомера.

Сущность поясняется чертежами, где:

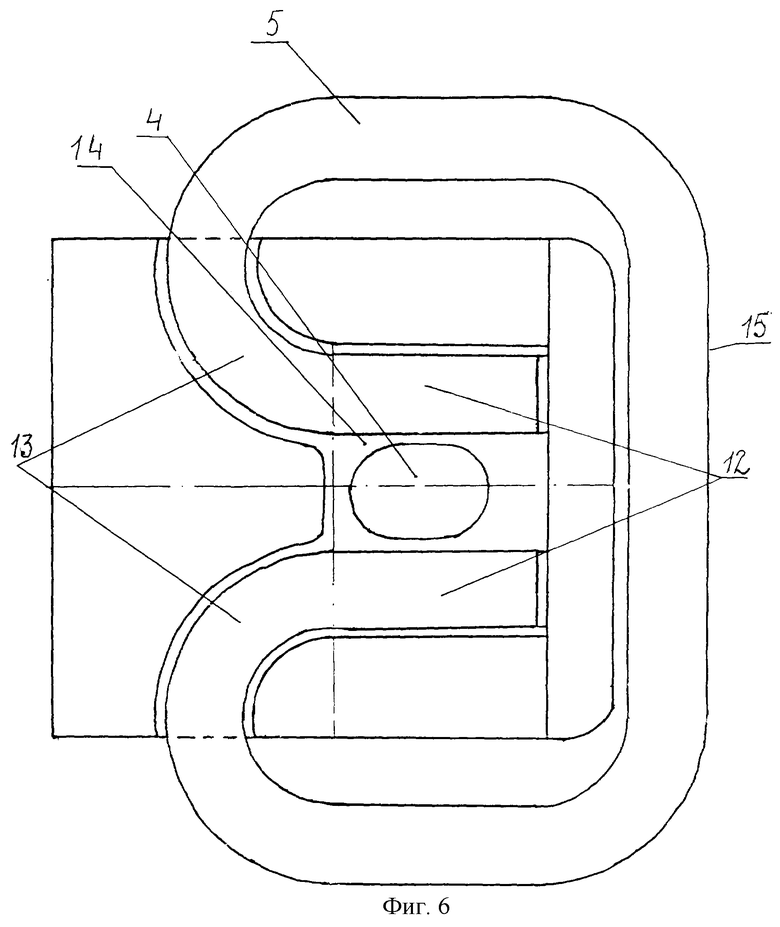

на фиг.1 изображен общий вид упорной скобы в изометрии;

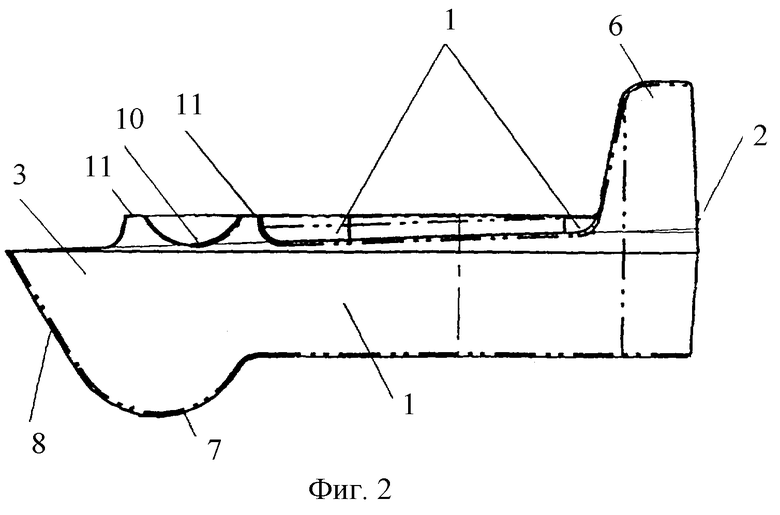

на фиг.2 представлен фронтальный вид,

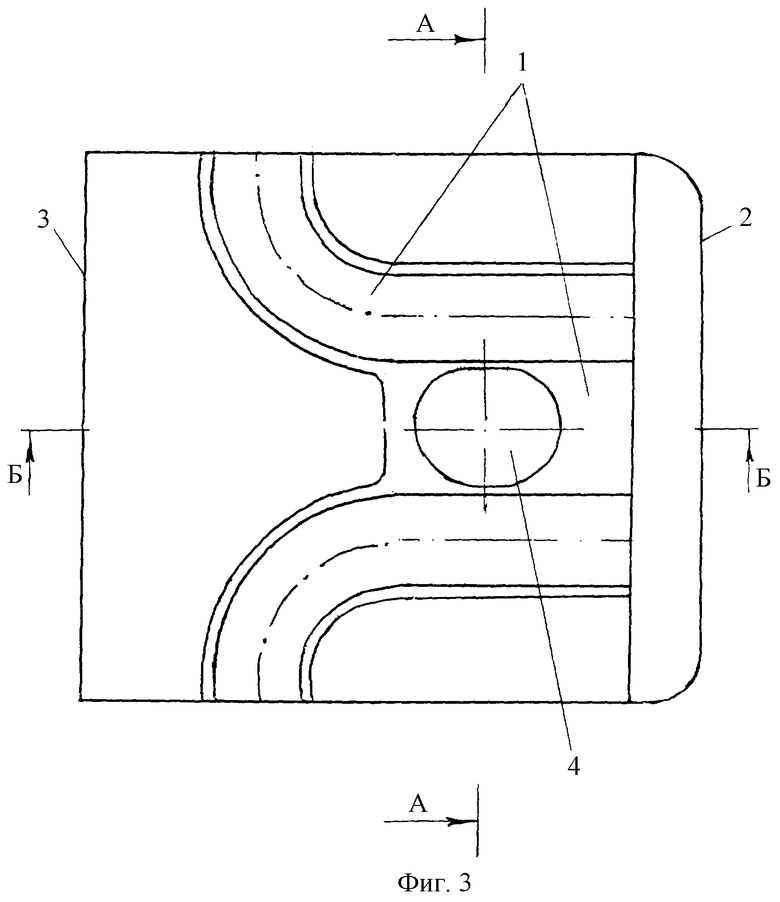

на фиг.3 представлен вид сверху;

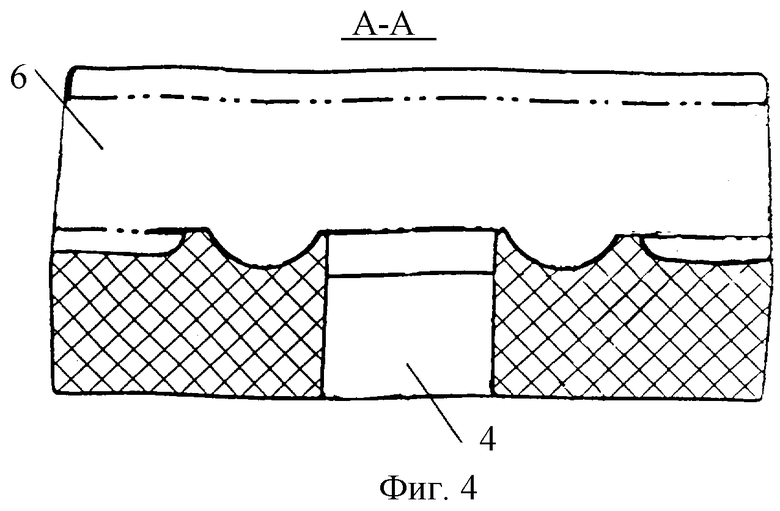

на фиг.4 представлен поперечный разрез по А-А фиг.3;

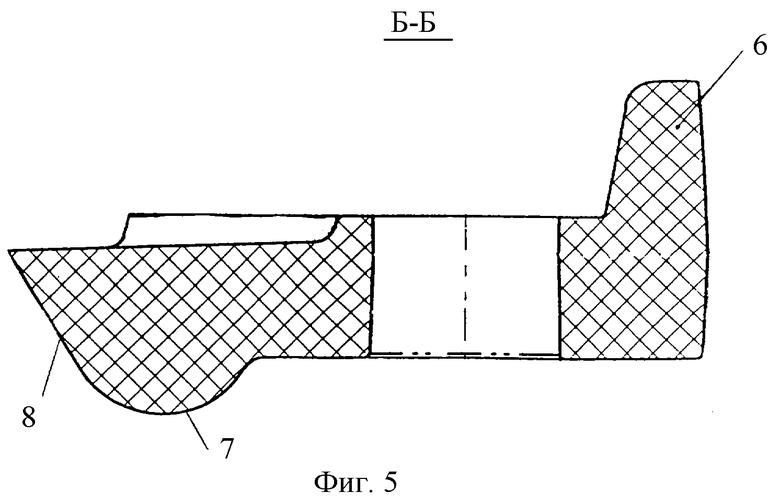

на фиг.5 представлен продольный разрез по Б-Б фиг.3,

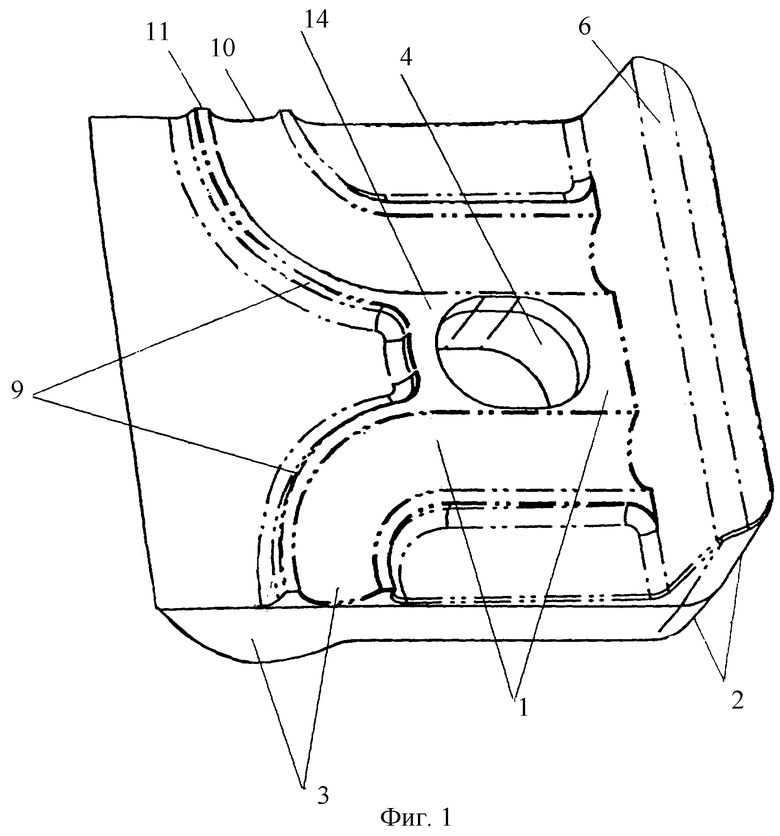

на фиг.6 представлен вид сверху упорной скобы с прижимной клеммой.

Упорная скоба представляет собой изогнутую под уголок пластину в горизонтальной проекции прямоугольной формы, состоящую из трех частей - центральной 1 и двух примыкающих к ней боковых - внутренней 2 и внешней 3. В горизонтальной плоской центральной части 1 выполнено сквозное отверстие 4 для крепления прижимной клеммы 5 (см. фиг.6) с помощью крепежных элементов (не показано). Внутренняя, прилегающая к подошве рельса боковая часть 2 имеет вертикальный выступ 6, расположенный параллельно подошве рельса. Противоположная прилегающей к подошве рельса внешняя боковая часть 3 выполнена с вогнутым участком 7 в поперечном сечении U-образной формы и размещается в выемке шпалы ответной формы, при этом край выполнен с наклонной опорной плоской поверхностью 8. Для увеличения площади контакта прижимной клеммы 5 с поверхностью упорной скобы и увеличения допустимых нагрузок на упорную скобу, предотвращающих ее выдавливание и раздавливание, сверху на горизонтальной плоской центральной части 1 выполнены два симметричных выступа 9 с углублениями 10 с образованием буртиков 11 в поперечном сечении трапециевидной формы под параллельно направленные внутрь свободные концы 12 прижимной клеммы 5, причем высота симметричных выступов 9 равна 5-6 мм, что составляет третью часть от диаметра поперечного сечения прижимной клеммы 5. Два симметричных относительно продольной оси упорной скобы выступа 9 с углублениями 10 повторяют форму внутренней части 13 прижимной клеммы 5 и выполнены от вертикального выступа 6, причем свободные концы 12 прижимной клеммы 5 прилегают к сквозному отверстию 4, имеющему площадку 14, приподнятую на высоту выступов 9. Таким образом, упругая прижимная клемма 5 С-образной формы, установленная с помощью крепежных элементов, прижимает наружной “округлой” частью 15 подошву рельса и другой внутренней частью 13 со свободными концами 12 опирается на симметричные выступы 9 с углублениями 10. Упорная скоба выполнена из стеклонаполненного полиамида с весовым наполнением стекловолокном в пределах 30-50% в зависимости от предъявляемых требований к прочности для верхнего строения железнодорожного пути в устройстве скрепления рельсов на железобетонном основании. Кроме того, выполнение упорной скобы из стеклонаполненного полиамида с весовым наполнением стекловолокном в пределах 30% и с добавлением в пределах 5% эластомера дает хорошую морозостойкость упорной скобе.

Снизу горизонтальной центральной части 1 имеются поднутрения для уменьшения веса и материалоемкости. Для изготовления упорной скобы из стеклонаполненного полиамида используют литье под давлением.

Монтируют упорную скобу в следующей последовательности. На шпалу ставят подрельсовые эластичные прокладки, на которые устанавливается рельс, затем в специально отведенное место - в пластмассовый пустотообразователь вставляется стальной болт, далее сверху на болт устанавливают упорную скобу через сквозное отверстие 4 и прижимную клемму 5 таким образом, чтобы ее внешняя “округлая” часть 15 опиралась на верхнюю часть подошвы рельса, а внутренняя часть 13 с двумя параллельно направленными внутрь свободными концами 12 “ложилась” на симметричные выступы с углублениями 10. Затем с помощью y-образной скобы, конических шайб (не показано) и гайки прижимную клемму 5 прижимают. При этом усилие прижатия от гайки вниз составляет 3 тонны

Упорная скоба работает следующим образом. При прохождении подвижного состава при скруглении пути рельс воспринимает вертикальные силы и горизонтальные поперечные силы. На упорную скобу начинает действовать горизонтальное усилие, которое передается на скос опорного углубления U-образной формы на железобетонной шпале. Для предотвращения выскакивания верх при больших нагрузках упорная скоба используется без эластичной прокладки и выполнена из пластика, а для увеличения допустимой удельной нагрузки прижатия упорной скобы к шпале предусмотрены два симметричных выступа 9 с углублениями 10. Испытания на стенде подтвердили правильность этого подхода, при этом упорная скоба из стеклонаполненного полиамида имела такую же выработку места касания подошвы рельса с вертикальным выступом 6, как и стальная упорная скоба.

Выполнение упорной скобы из пластика имеет ряд преимуществ: во-первых. отпадает необходимость во второй детали, а значит, нет необходимости в изготовлении эластичной прокладки, в ее транспортировке и эксплуатации, что значительно сокращает транспортные расходы и расходы при монтаже и эксплуатации. Таким образом, в результате имеем уменьшение эксплуатационных расходов за счет снижения количества деталей вдвое и уменьшения их веса более чем в четыре раза (вес упорной скобы из пластика составляет 0,32 килограмма, а вес стальной упорной скобы равен 1,44 килограмма без прокладки) при их доставке и при проведении ремонтных работ, что позволяет значительно снизить транспортные расходы, а также упростить эксплуатацию рельсового скрепления, что важно при больших объемах работы на верхнем строении железнодорожного пути. Во-вторых, производство упорной скобы из пластика несложное, не требует импортного оборудования и может быть освоено предприятиями в различных регионах страны. В-третьих, затраты на сборку рельсового железнодорожного скрепления, текущее содержание пути и капитальный ремонт значительно меньше, чем при типовом скреплении ЖБР-65. Таким образом, решается задача повышения эксплуатационных характеристик упорной скобы, уменьшения затрат на ее производство и эксплуатацию и обеспечения надежности работы упорного железнодорожного скрепления рельсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел рельсового крепления | 2024 |

|

RU2837916C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2005 |

|

RU2300600C2 |

| БЕЗРЕЗЬБОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2021 |

|

RU2754371C1 |

| БОКОВОЙ УПОР РЕЛЬСОВОГО СКРЕПЛЕНИЯ ДЛЯ СТРЕЛОЧНЫХ ПЕРЕВОДОВ НА ЖЕЛЕЗОБЕТОННОМ ОСНОВАНИИ И СПОСОБ РЕГУЛИРОВАНИЯ ПОЛОЖЕНИЯ РЕЛЬСОВ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ В СТРЕЛОЧНЫХ ПЕРЕВОДАХ С ЕГО ПОМОЩЬЮ | 2023 |

|

RU2815139C1 |

| Промежуточное рельсовое скрепление | 2023 |

|

RU2805596C1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ НА ЖЕЛЕЗОБЕТОННОМ ОСНОВАНИИ | 2002 |

|

RU2205258C1 |

| УЗЕЛ РЕЛЬСОВОГО СКРЕПЛЕНИЯ С ПОЛУШПАЛКОМ | 2019 |

|

RU2718528C1 |

| СПОСОБ СБОРКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ ПРИ БЕСПОДКЛАДОЧНОМ ТИПЕ СКРЕПЛЕНИЙ | 2010 |

|

RU2437979C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2005 |

|

RU2300599C2 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2001 |

|

RU2216619C2 |

Изобретение относится к верхнему строению железнодорожного пути, к устройству крепления рельсов бесстыкового пути на железобетонном основании с помощью пружинных стальных клемм, в частности, к упругому скреплению ЖБР-65. Упорная скоба прямоугольной формы в виде изогнутой под уголок пластины состоит из горизонтальной плоской центральной и двух примыкающих к ней внутренней боковой и внешней боковой частей и имеет в горизонтальной плоской центральной части сквозное отверстие, во внутренней, прилегающей к подошве рельса боковой части - вертикальный выступ, расположенный параллельно подошве рельса. Упорная скоба также имеет на внешней боковой части, противоположной прилегающей к подошве рельса внутренней боковой части, вогнутый участок в поперечном сечении U-образной формы, причем край внешней боковой части выполнен с наклонной опорной плоской поверхностью. Сверху на горизонтальной плоской центральной части от вертикального выступа выполнены два симметричных относительно продольной оси упорной скобы выступа с углублениями с образованием буртиков. Упорная скоба выполнена из стеклонаполненного полиамида. В результате уменьшаются эксплуатационные расходы, снижается количество деталей и уменьшается их вес, упрощается эксплуатация рельсового скрепления. 6 з.п. ф-лы, 6 ил.

| US 5096119 А, 17.03.1992 | |||

| Устройство для крепления рельса на шпале | 1991 |

|

SU1819304A3 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАПОЛНЕНИЯ КОНТЕЙНЕРОВ | 2011 |

|

RU2557606C2 |

| US 3428253 А, 18.02.1969. | |||

Авторы

Даты

2005-02-27—Публикация

2003-06-27—Подача