Изобретение относится к криогенной технике и может быть использовано при изготовлении высокочастотных сверхпроводящих (СВЧ) изделий, в частности резонаторов, волноводов, линий задержки и т.п.

В современной технике при конструировании сверхпроводящих СВЧ-изделий используют различные типы сверхпроводников. Резонаторы, изготовленные из высокотемпературных сверхпроводников (ВТСП) на основе оксидных керамик, могут работать при температуре кипения жидкого азота (77 К), но при этом они имеют очень низкие величины критических СВЧ-полей, а их добротность лишь незначительно превышает величину добротности медных резонаторов при комнатной температуре. Охлаждение резонаторов из ВТСП до температуры кипения жидкого гелия (4,2 К) не приводит к существенному увеличению СВЧ-характеристик. Поэтому для достижения высоких эксплуатационных характеристик сверхпроводящих СВЧ-изделий при температуре 4,2 К и ниже используют обычные сверхпроводники, в частности высокочистый ниобий - химический элемент с наиболее высокой критической температурой (Тс=9,25 К). Сверхпроводящий высокочастотный резонатор может быть изготовлен из высокочистого ниобия электронно-лучевой плавки с помощью токарной обработки слитка. После токарной обработки заготовку резонатора подвергают химической или электрохимической полировке для удаления нарушенного слоя (слоя Бейльби). Для снятия механических напряжений, которые возникают при токарной обработке, заготовку отжигают в высоком вакууме. При этом имеют место большие потери дорогостоящего сверхпроводящего материала и, следовательно, возрастает стоимость СВЧ-изделий. Таким путем очень трудно получить структуры сложной формы, которые наиболее характерны для реальных изделий. Вследствие низкой теплопроводности высокочистого ниобия изготовленные резонаторы неустойчиво работают в переходных режимах и, кроме того, имеют высокий температурный коэффициент частоты (ТКЧ). Более экономично и менее энергоемко изготовление резонаторов и СВЧ-структур путем нанесения тонкого сверхпроводящего слоя на материал с нормальной проводимостью.

Известен способ получения сверхпроводящих изделий (см. Пат. США №4012293, Н. кл. 204/9, 1977), включающий нанесение сверхпроводящего слоя ниобия на подложку электроосаждением из расплава, содержащего фторид калия, рубидия или цезия и один из фторидов ниобия, при этом подложка имеет форму, соответствующую внутренней поверхности конфигурации сверхпроводящего изделия. Далее на поверхность слоя ниобия осаждают теплопроводный слой, удаляют подложку и производят вакуумное обезгаживание композитной структуры. При этом формируется композитная структура с открытой поверхностью внутренней стороны слоя ниобия в виде реплики поверхности подложки. В качестве материала подложки используют железо, медь, никель или сплавы железа, а в качестве теплопроводного материала - вольфрам, молибден, тантал, ниобий, графит, иридий или платину. Использование данного способа позволяет получать сложные сверхпроводящие СВЧ-структуры при значительном снижении расхода дорогостоящего сверхпроводящего материала.

Получаемые известным способом изделия однако имеют низкий энергетический КПД и недостаточно высокие критические характеристики, что не позволяет использовать их при температуре выше 2 К и требует больших капитальных вложений в создание криогенной системы, а также значительных затрат на эксплуатацию, поскольку в процессе работы изделия необходима непрерывная откачка паров гелия. Кроме того, с течением времени поверхностный слой высокочистого сверхпроводящего ниобия покрывается оксидной пленкой, что снижает эксплуатационные характеристики изделий.

Известен также способ получения сверхпроводящих изделий (см. Пат. США №4765055, Н. кл. 29/599, 1988), включающий нанесение на матрицу из металла, имеющего в электрохимическом ряду потенциал ионизации выше, чем водород, первого тонкого слоя из металла, предотвращающего проникновение водорода, на поверхность матрицы. Затем на поверхность первого слоя наносят сверхпроводящий слой из ниобия или интерметаллического соединения переходного металла (Nb3Sn, Nb3Ge, V3Ga), на который последовательно наносят теплопроводный и стабилизирующий слои. После нанесения стабилизирующего слоя матрицу и первый слой удаляют растворением в фосфорной, соляной, серной, азотной, уксусной или молочной кислотах. При этом формируется композитная структура, состоящая из расположенных один на другом слоев сверхпроводящего, стабилизирующего и теплопроводного материала с открытой поверхностью слоя ниобия или сверхпроводящего интерметаллического соединения ниобия или ванадия в виде реплики поверхности матрицы. При формировании слоев используют следующие материалы: для матрицы - Mg, Al, Zn, FeII, Cd, Co, Ni, Sn, Pb или FeIII; для первого слоя - Cu, Ni, Fe, Pb, Ag, Cr, Mo, Zn или Cd; для сверхпроводящего слоя - ниобий или интерметаллические соединения с кристаллической структурой типа А-15 (Nb3Sn, Nb3Ge и V3Ga); для теплопроводного слоя - Сu, Ni, Аu, Ag, W, Mo, Pt и Mg; для стабилизирующего слоя - Сu, Al, W, С, SiC или медный сплав. Использование интерметаллических соединений, имеющих кристаллическую структуру типа А-15 с более высокой критической температурой, увеличивает энергетический КПД, повышает рабочую температуру СВЧ-изделия до 4,2 К и тем самым снижает затраты на эксплуатацию, поскольку возможна работа СВЧ-изделия без откачки паров гелия.

Однако интерметаллические соединения с кристаллической структурой типа А-15, из которых выполнен сверхпроводящий слой, имеют низкую теплопроводность, высокую зависимость сверхпроводящих свойств от деформаций в упругой области, а также являются очень хрупкими. Изготовленные на основе этих материалов сверхпроводящие изделия характеризуются высоким температурным коэффициентом частоты, что отрицательно сказывается на поддержании собственной резонансной частоты изделия. При работе на повышенных уровнях мощности в резонаторах, изготовленных посредством данного способа, возникают значительные токи автоэлектронной эмиссии, которые вызывают сдвиг собственной резонансной частоты и, соответственно, локальный нагрев поверхности сверхпроводящего материала, что приводят к значительным тепловым потерям. В переходных режимах тепловые потери возрастают в результате дополнительного сопротивления тепловому потоку на границе раздела сверхпроводник - стабилизирующий слой. При этом снижается устойчивость работы изделия. Кроме того, для формирования покрытий используют метод физического осаждения из паров, который характеризуется повышенной энергоемкостью.

Настоящее изобретение направлено на решение задачи улучшения качества получаемых сверхпроводящих изделий за счет увеличения теплопроводности сверхпроводящего слоя, повышения его прочности, уменьшения температурного коэффициента частоты и снижения потерь энергии, обусловленных токами автоэлектронной эмиссии, а также повышения устойчивости работы изделия в переходных режимах за счет снижения сопротивления тепловому потоку на границе раздела сверхпроводник - стабилизирующий слой. Кроме того, изобретение решает задачу упрощения способа и снижения его энергоемкости.

Поставленная задача решается тем, что в способе получения сверхпроводящих изделий, включающем изготовление матрицы с требуемыми свойствами и геометрией, формирование на ее поверхности покрытия из расположенных один на другом сверхпроводящего, стабилизирующего и теплопроводного слоев, при этом сверхпроводящий слой содержит тугоплавкий переходный металл, и растворение матрицы с получением сверхпроводящего изделия, в котором поверхность сверхпроводящего слоя представляет реплику поверхности матрицы, согласно изобретению матрицу изготавливают из углеродсодержащего материала, сверхпроводящий слой образуют из химического соединения с кристаллической структурой типа В-1, а стабилизирующий слой образуют из тугоплавкого переходного металла сверхпроводящего слоя.

Поставленная задача решается также тем, что в качестве углеродсодержащего материала матрицы используют стеклоуглерод или графит.

Поставленная задача решается также и тем, что химическое соединение сверхпроводящего слоя имеет вид МеСxN1-x, где Me - тугоплавкий переходный металл, а 0≤ х≤ 1.

Поставленная задача решается и тем, что сверхпроводящий слой образуют путем электрохимического осаждения на поверхность матрицы тугоплавкого переходного металла из расплава смеси солей этого металла и галогенида щелочного или щелочноземельного металла в электролизере с газовой атмосферой.

Решению поставленной задачи способствует то, что в качестве тугоплавкого переходного металла используют ниобий, тантал, молибден или вольфрам.

Решению поставленной задачи способствует также то, что осаждение тугоплавкого переходного металла из расплава солей ведут при температуре 700-1200° С.

Решению поставленной задачи способствует также и то, что после образования сверхпроводящего слоя проводят твердофазное рафинирование тугоплавкого переходного металла стабилизирующего слоя с использованием в качестве металла-геттера титана, циркония, иттрия или смеси этих элементов.

Решению поставленной задачи способствует и то, что газовая атмосфера состоит из инертного газа.

На решение поставленной задачи направленно то, что в качестве инертного газа используют аргон, гелий или их смесь.

На решение поставленной задачи направленно также то, что газовая атмосфера электролизера дополнительно содержит азот.

На решение поставленной задачи направленно также и то, что в качестве материала теплопроводного слоя используют электролитически осажденные медь или вольфрам.

На решение поставленной задачи направленно и то, что покрытие формируют толщиной 0,6-5,0 мм, при этом толщина стабилизирующего слоя составляет 0,10-0,82 толщины покрытия.

Выполнение матрицы сверхпроводящего изделия из углеродсодержащего материала обусловлено тем, что это обеспечивает формирование диффузионного рабочего сверхпроводящего слоя в виде соединения MeCxN1-x, (где Me - тугоплавкий переходный металл) и способствует сохранению геометрических размеров матрицы при повышенных температурах в процессе осаждения тугоплавкого переходного металла электролизом расплава смеси солей данного металла и галогенида щелочного или щелочноземельного металла.

Выполнение сверхпроводящего слоя из химического соединения с кристаллической структурой типа В-1 позволяет увеличить работу выхода ϕ вых электронов из сверхпроводника и тем самым существенно снизить токи автоэлектронной эмиссии jвч, величина которых связана с параметром ϕ вых посредством уравнения Фаулера-Нордгейма:

где А и В - константы, Е0 - локальное электрическое поле в точке эмиссии. Токи автоэлектронной эмиссии вызывают локальный нагрев рабочей поверхности сверхпроводящего материала (эффект Ноттингема), за счет которого может происходить локальное повышение температуры и переход отдельных частей сверхпроводника в нормальное состояние. При этом возникают дополнительные потери энергии, вызывающие нестабильность работы СВЧ-изделия.

Использование тугоплавкого переходного металла, входящего в сверхпроводящий слой, в качестве материала стабилизирующего слоя способствует повышению теплопроводности изделия, а также устойчивости его работы в переходных режимах за счет снижения сопротивления тепловому потоку на границе раздела сверхпроводник - стабилизирующий слой. Поскольку достижимая напряженность магнитных полей в СВЧ-структурах зависит от теплопроводности материалов, то на значение напряженности критического поля Нc существенно влияет дополнительное сопротивление тепловому потоку (сопротивление Капицы Rк), которое возникает на границе раздела сверхпроводник - нормальный металл. При этом теплопередача через границу раздела, которая определяет величину Rк, осуществляется посредством связи между электронным потоком нормального металла и фононным вкладом сверхпроводника. Сопротивление Rк очень структурно чувствительно и зависит от плотности дислокации, поверхностных повреждений и механических напряжений. Так как сверхпроводящий слой формируется за счет высокотемпературного диффузионного взаимодействия матрицы изделия со стабилизирующим слоем тугоплавкого переходного металла, то на границе раздела создается низкая плотность дислокации, отсутствуют поверхностные повреждения, а механические напряжения минимальны.

Использование стеклоуглерода или графита в качестве углеродсодержащего материала матрицы обеспечивает образование рабочего слоя высокочистого сверхпроводящего химического соединения с кристаллической структурой типа В-1. Этот слой характеризуется высокой чистотой поверхности при повышенных значениях прочности и теплопроводности.

Использование химического соединения вида MeCxN1-x, где Me - тугоплавкий переходный металл, а 0≤ х≤ 1 для образования сверхпроводящего слоя обеспечивает в случае х=0 образование нитридов MeN, в случае и х=1 образование карбидов МеС, а при 0<x<1 карбонитридов MeCN, что способствует снижению температурного коэффициента частоты (ТКЧ) в процессе работы изделий. Это обусловлено тем, что карбиды, карбонитриды и нитриды тугоплавких переходных металлов имеют высокую характеристическую температуру (температура Дебая). Другой причиной снижения ТКЧ является то, что сверхпроводящие критические характеристики перечисленных выше соединений не зависят от деформаций в упругой области.

Образование сверхпроводящего слоя путем электрохимического осаждения на матрицу тугоплавкого переходного металла из расплава солей этого металла и галогенида щелочного или щелочноземельного металла, способствует получению качественных слоев тугоплавкого переходного металла, упрощению способа и снижению его энергоемкости.

Наличие в электролизере газовой атмосферы исключает взаимодействие слоев изделия с кислородом воздуха, что способствует формированию высокочистого покрытия.

Использование ниобия, тантала, молибдена или вольфрама в качестве тугоплавкого переходного металла способствует улучшению качества сверхпроводящих изделий за счет повышения прочности сверхпроводящего и стабилизирующего слоев, а также обеспечивает критическую температуру сверхпроводника в интервале значений 10,0-17,8 К, что увеличивает энергетический КПД, повышает рабочую температуру до 4,2 К и снижает затраты на эксплуатацию. При этом возможна работа СВЧ-изделия без откачки паров гелия, что существенно снижает энергоемкость способа.

Осаждение переходного металла при 700-1200° С способствует образованию слоя химического соединения МеСxN1-x с высокими сверхпроводящими свойствами. При снижении температуры ниже 700° С процесс образования слоя MeCxN1-x значительно замедляется. При увеличении температуры свыше 1200° С имеют место значительные потери электроактивного материала из электролитической ванны в виде возгонов, повышается коррозия аппаратуры и увеличивается расход электроэнергии.

Твердофазное рафинирование тугоплавкого переходного металла стабилизирующего слоя с использованием в качестве металла-геттера титана, циркония, иттрия или смеси этих элементов обеспечивает очистку тугоплавкого переходного металла от примесей внедрения, преимущественно кислорода, и тем самым способствует повышению теплопроводности стабилизирующего слоя, предохраняя изделие от преждевременного перехода из сверхпроводящего состояния в нормальное состояние. Твердофазное рафинирование проводят преимущественно при использовании в качестве тугоплавкого переходного металла ниобия или тантала. Рафинирование может не проводиться, если тугоплавким переходным металлом является молибден или вольфрам. Это обусловлено тем, что ниобий или тантал имеют критические температуры соответственно 9,25 К и 4,5 К и поэтому переходят в сверхпроводящее состояние в рабочем интервале температур СВЧ-устройств, а их теплопроводность определяется главным образом рассеянием нормальных (неспаренных) электронов на примесях. Наиболее эффективными рассеивателями нормальных электронов в сверхпроводящих металлах являются примеси внедрения (углерод, азот и кислород). При использовании молибдена или вольфрама, которые не являются сверхпроводниками в рабочем интервале температур (критические температуры Мо и W, равны соответственно 0,916 К и 0,0154 К), в переносе теплоты участвуют все электроны проводимости, имеющиеся в этих металлах, и поэтому зависимость их теплопроводности от чистоты более слабая, чем в случае металла, находящегося в сверхпроводящем состоянии. Тем не менее, чем чище металл, тем выше его теплопроводность в области криогенных температур. В качестве металла-геттера при твердофазном рафинировании тугоплавких переходных металлов, наряду с титаном, цирконием, иттрием или их смесью, могут быть использованы скандий, церий, лантан, самарий, диспрозий, гольмий, эрбий, тулий и другие редкоземельные металлы. Однако по сравнению с титаном, цирконием и иттрием они являются более дорогостоящими материалами, что будет сказываться на стоимости готового продукта. Кроме того, титан, цирконий и иттрий имеют более низкие коэффициенты диффузии в тугоплавких переходных металлах и поэтому в результате твердофазного рафинирования будут накапливаться лишь на поверхности стабилизирующего слоя.

Наличие в электролизере газовой атмосферы из инертного газа, как было сказано выше, защищает слои покрытия от окисления в процессе их нанесения и, тем самым, обеспечивает формирование высокочистого покрытия, способствуя повышению теплопроводности изделия при работе в условиях низких температур.

Использование в качестве инертного газа аргона, гелия или их смеси способствует образованию сверхпроводящего слоя, состоящего из высокочистого карбида тугоплавкого переходного металла, обладающего высокими сверхпроводящими критическими характеристиками.

Дополнительное введение азота в газовую атмосферу электролизера способствует образованию сверхпроводящего слоя, состоящего из высокочистого карбонитрида или нитрида тугоплавкого переходного металла, обладающих высокими сверхпроводящими критическими характеристиками.

Использование в качестве материала теплопроводного слоя электролитически осажденных меди или вольфрама способствует повышению теплопроводности и прочности изделия при работе в условиях низких температур. Теплопроводный слой наносят преимущественно до удаления матрицы, однако, возможен вариант нанесения теплопроводного слоя и после удаления матрицы на предварительно сформированную композицию из сверхпроводящего и стабилизирующего слоев. Наряду с электролитическим осаждением теплопроводный слой меди или вольфрама может быть нанесен на поверхность сверхпроводящего слоя химически или путем пайки. Химическое нанесение позволяет получать качественный слой меди или вольфрама и хорошую адгезию теплопроводного слоя к сверхпроводнику, но этим методом невозможно сформировать толстый теплопроводный слой. С помощью пайки можно сформировать теплопроводный слой любой толщины, но этот метод не годится для изготовления сверхпроводниковых СВЧ-устройств, имеющих сложную форму.

Формирование покрытия толщиной 0,6-5,0 мм при толщине стабилизирующего слоя 0,10-0,82 толщины покрытия обеспечивает требуемую прочность изделия. Если толщина покрытия менее 0,6 мм, а толщина стабилизирующего слоя менее 0,10-0,82 толщины покрытия, то при этом не обеспечивается сохранение размеров и формы в процессе твердофазного рафинирования при повышенных температурах и при эксплуатации изделия в условиях низких температур. При толщине покрытия более 5,0 мм увеличивается себестоимость изделия за счет дополнительных затрат материалов и энергии при наличии необходимых прочностных свойств.

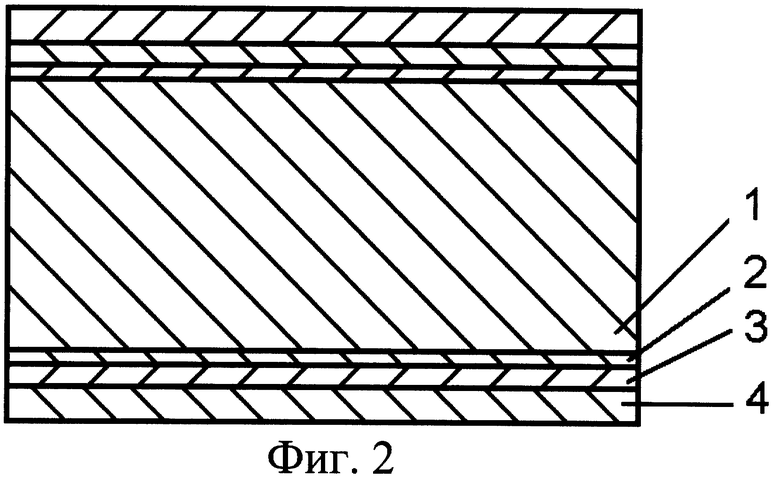

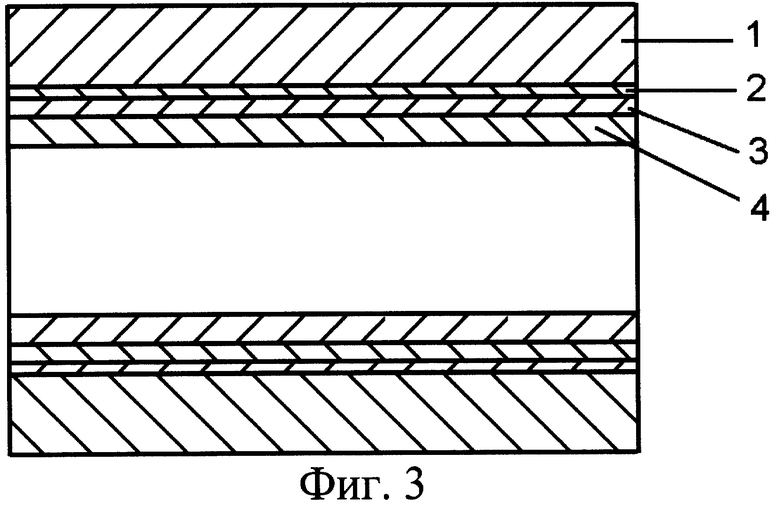

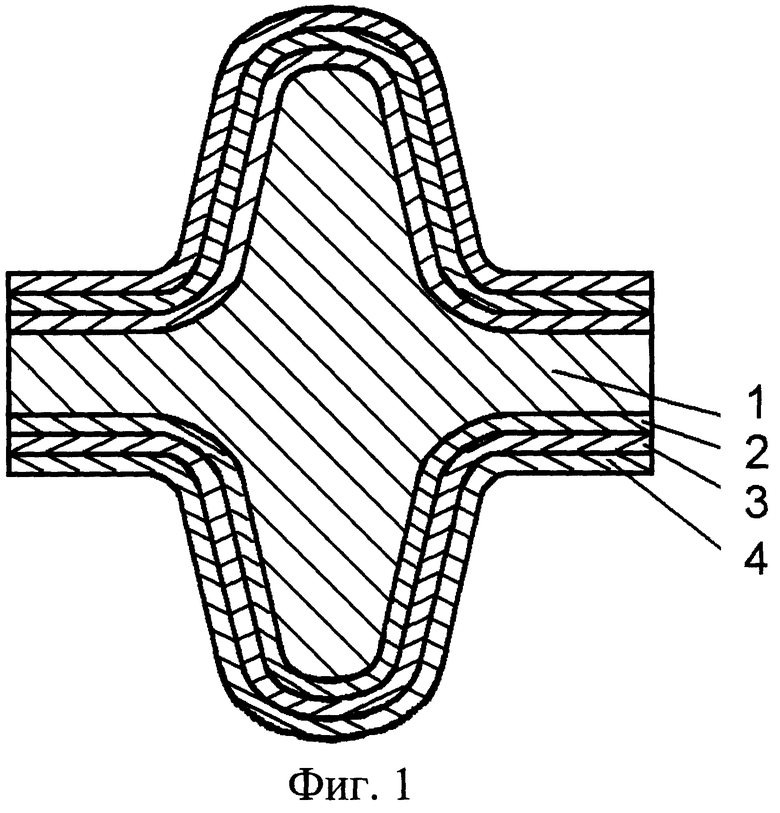

Указанные выше особенности изобретения станут более понятны из следующих чертежей, на которых изображены:

фиг.1 - продольный разрез единичной гофрированной секции сверхпроводящего резонатора;

фиг.2 - продольный разрез единичной трубчатой секции волновода с наружным относительно матрицы сверхпроводящим слоем;

фиг.3 - продольный разрез единичной трубчатой секции коаксиальной линии задержки с внутренним относительно матрицы сверхпроводящим слоем.

Способ согласно настоящему изобретению в общем случае осуществляют следующим образом. Из стеклоуглерода или графита (см. фиг.1-3), изготавливают матрицу 1 сверхпроводящего СВЧ-изделия, поверхность которой полируют до чистоты поверхности со среднеарифметическим отклонением профиля Ra=0,006-0,01 мкм. Затем в электролизере, имеющем газовую атмосферу, из расплава, содержащего смесь солей тугоплавкого металла и галогенида щелочного или щелочноземельного металла, наносят слой тугоплавкого переходного металла, преимущественно ниобия, тантала, молибдена или вольфрама, при температуре 700-1200° С. В процессе нанесения тугоплавкого металла за счет диффузионного взаимодействия на поверхности матрицы 1 формируется сверхпроводящий слой 2. Он представляет собой химическое соединение с кристаллической структурой типа В-1. Если атмосфера электролизера состоит из очищенного инертного газа гелия или аргона, то образуется карбид МеС (где Me - Nb, Та, Мо или W). Если атмосфера электролизера дополнительно содержит азот, то сверхпроводящий слой представляет собой карбонитрид MeCxN1-x или нитрид MeN. Азот вводят в атмосферу электролизера в объемном отношении, обеспечивающем образование карбонитрида MeCxN1-x или нитрида MeN заданного состава. Величина удельного массопереноса азота из газовой фазы в жидкую пропорциональна его растворимости в расплаве. В стационарных условиях изменение концентрации азота CN в расплаве при насыщении задается уравнением:

где Сo - равновесная концентрация азота в расплаве,

k - константа массопереноса,

t - время,

l - высота расплава в электролизере.

При этом важным этапом насыщения расплава азотом является его диффузия в глубину расплава. Для равномерного насыщения в процессе формирования сверхпроводящего слоя 2 расплав следует перемешивать. В результате перемешивания азот равномерно распределяется по всему объему расплава и, таким образом, независимо от местонахождения участка матрицы 1 будет обеспечиваться равномерность состава сверхпроводящего слоя. Часть непрорегировавшего с матрицей тугоплавкого переходного металла образует стабилизирующий слой 3. Если тугоплавким переходным металлом является ниобий или тантал, то по окончании формирования стабилизирующего слоя 3 проводят его твердофазное рафинирование с использованием в качестве металла-геттера титана, циркония, иттрия или смеси этих элементов, которые берут в виде пластин или порошков. Термообработку проводят в течение 1 часа в интервале температур 900-1200° С в вакууме глубиной не менее 3· 10-4 Па. После удаления с поверхности тугоплавкого переходного металла продуктов реакции твердофазного рафинирования в растворе состава: 48% HF, 65% HNO3, 85% Н3РO4 (1:1:1) на очищенную поверхность слоя 3 электролизом наносят слой 4 меди или вольфрама и производят электрохимическое растворение матрицы 1 с образованием рабочей поверхности сверхпроводящего изделия в виде реплики поверхности матрицы. Возможен вариант нанесения теплопроводного слоя и после удаления матрицы на предварительно сформированную композицию из сверхпроводящего и стабилизирующего слоев. Если тугоплавким переходным металлом является молибден или вольфрам, то операция твердофазного рафинирования может не производиться. В случае повышенной концентрации примесей на рабочей поверхности сверхпроводящего слоя 2 может быть проведена его электрохимическая полировка. При этом качестве электролита используют водный раствор серной и плавиковой кислот.

Оценку качества изделия осуществляют по общепринятым методикам. Структуру сверхпроводящего, стабилизирующего и теплопроводного слоев изучают с помощью оптической, электронно-микроскопической металлографии и рентгеноструктурного анализа. Содержание примесей определяют количественным спектральным анализом, а также с помощью искрового масс-спектрометра МХ-3301. В качестве травителя при исследовании микроструктуры отдельных слоев покрытия в изделии используют смесь глицерина, азотной и фтористоводородной кислот, взятых в равных объемах. Элементный анализ слоев проводят на электронно-зондовом рентгеновском микроанализаторе "Cameca". Шероховатость исходной поверхности матрицы и рабочей поверхности сверхпроводящего слоя измеряют с помощью профилографа-профилометра модели “Калибр-250”.

Сущность и преимущества предлагаемого изобретения могут быть пояснены следующими примерами конкретного выполнения изобретения.

Пример 1. Изготавливают из стеклоуглерода марки СУ-2000 матрицу сверхпроводящего объемного резонатора согласно фиг.1. Поверхность матрицы полируют до чистоты поверхности Ra=0,006 мкм. Затем электролизом на реверсивном токе наносят слой молибдена толщиной ~ 500 мкм из расплава, имеющего состав: эвтектика СаС12-СаМоO4 и 5 мас.% СаО. Процесс ведут с использованием растворимого анода при температуре 1200° С в атмосфере очищенного инертного газа гелия и токовом режиме: катодный период ik=1000 А/м2, τ k=10 мин; анодный период ia=2500 А/м2, τ а=1 мин. В качестве анода используют молибден марки МЧ-1. Состав примесей в полученном молибденовом слое представлен в Таблице 1.

В процессе электролитического нанесения молибдена за счет диффузионного взаимодействия с матрицей образуется сверхпроводящий слой Мо-С толщиной ~ 5 мкм. Рентгенофазовый анализ идентифицирует в нем наличие только фазы В-1 с параметром кристаллической решетки 4,281 A , соответствующей химическому соединению МоС. Исследования, проведенные с помощью оптической, электронной микроскопии и микрозондового анализатора “Саmеса”, указывают на сплошность, равномерность и гомогенность сверхпроводящего слоя. Часть не прореагировавшего с матрицей молибдена образует стабилизирующий слой толщиной 0,495 мм.

Критическая температура сверхпроводящего слоя Тс=14,3 К, верхнее критическое поле Hc2(4,2 K)=98 кЭ, шероховатость поверхности Ra=0,008 мкм. Теплопроводность сверхпроводящего слоя при температуре 4,2 К составила 14 Вт· (м· К)-1, работа выхода электрона ϕ вых=4,74 эВ, характеристическая температура (температура Дебая) - 691 К, сопротивление тепловому потоку (сопротивление Капицы) при 4,2 К на границе раздела сверхпроводник - нормальный металл Rк=2,1· 102К· м2·Вт-1. После нанесения молибдена на его поверхность осаждают слой меди толщиной 0,1 мм посредством электролиза на реверсивном токе в электролите состава, г/л: 125 CuSO4, 50 Н2SO4, 50 С2Н5OН. Затем матрицу растворяют с получением сверхпроводящего резонатора, в котором поверхность сверхпроводящего слоя представляет реплику поверхности матрицы.

Используемые материалы и основные результаты, полученные по Примеру 1, а также по Примерам 2-6 и Примеру 7 по прототипу, приведены в Таблице 2.

Пример 2. Изготавливают из графита марки ВПГ-7 матрицу сверхпроводящего волновода согласно фиг.2. Поверхность матрицы полируют до чистоты поверхности Ra=0,008 мкм. Затем электролизом на реверсивном токе наносят слой вольфрама толщиной ~ 4 мм из расплава, имеющего состав: эвтектика CaCl2-CaWO4 и 5 мас.% СаО. Процесс ведут с использованием растворимого анода при температуре 1150° С в атмосфере очищенного инертного газа аргона и токовом режиме: катодный период ik=1000 А/м2, τ k=11 мин; анодный период ia=2600 А/м2, τ a=1 мин. В качестве анода используют вольфрам марки ВЧ-1. Состав примесей в полученном вольфрамовом слое соответствует составу примесей, представленных в Таблице 1. В процессе электролитического нанесения вольфрама за счет диффузионного взаимодействия с матрицей образуется сверхпроводящий слой W-C толщиной ~ 5 мкм. Рентгенофазовый анализ идентифицирует в нем наличие только фазы В-1 с параметром кристаллической решетки 4,215  , соответствующей химическому соединению WC. Проведенные исследования указывают на сплошность, равномерность и гомогенность сверхпроводящего слоя. Часть не прореагировавшего с матрицей вольфрама образует стабилизирующий и теплопроводный слои, толщины которых соответственно равны 0,4 мм и 0,3,6 мм.

, соответствующей химическому соединению WC. Проведенные исследования указывают на сплошность, равномерность и гомогенность сверхпроводящего слоя. Часть не прореагировавшего с матрицей вольфрама образует стабилизирующий и теплопроводный слои, толщины которых соответственно равны 0,4 мм и 0,3,6 мм.

Критическая температура сверхпроводящего слоя Тc=10,0 К, верхнее критическое поле Нс2(4,2 К)=19 кЭ, шероховатость поверхности Ra=0,009 мкм. Остальные характеристики сверхпроводящего слоя приведены в Таблице 2. После нанесения вольфрама, который одновременно выполняет функции стабилизирующего и теплопроводного слоев, матрицу растворяют с получением сверхпроводящего волновода, в котором поверхность сверхпроводящего слоя представляет реплику поверхности матрицы.

Пример 3. Изготавливают из стеклоуглерода марки СУ-2000 матрицу внутреннего кабеля сверхпроводящей коаксиальной линии задержки согласно фиг.3. Поверхность матрицы полируют до чистоты поверхности Ra=0,007 мкм. Затем электролизом на постоянном токе наносят слой тантала толщиной ~ 800 мкм из расплава, имеющего состав: эвтектика NaCl-КСl и 4 мас.% K2TaF7. Процесс ведут с использованием растворимого анода при температуре 850° С в атмосфере очищенного инертного газа смеси аргона и гелия и катодной плотности тока 15 А/м2. В качестве анода используют тантал марки ТР-1. Состав примесей в полученном танталовом слое соответствует составу примесей, представленных в Таблице 1. Отличие заключается в концентрации кислорода в слое, которое составляет 1,3· 10-2 мас.%. В процессе электролитического нанесения тантала за счет диффузионного взаимодействия с подложкой образуется сверхпроводящий слой Та-С толщиной ~ 10 мкм. Рентгенофазовый анализ идентифицирует в нем наличие только фазы В-1 с параметром кристаллической решетки 4,456  , соответствующей химическому соединению ТаС. Проведенные исследования указывают на сплошность, равномерность и гомогенность сверхпроводящего слоя. Часть не прореагировавшего с матрицей молибдена образует стабилизирующий слой толщиной 0,79 мм.

, соответствующей химическому соединению ТаС. Проведенные исследования указывают на сплошность, равномерность и гомогенность сверхпроводящего слоя. Часть не прореагировавшего с матрицей молибдена образует стабилизирующий слой толщиной 0,79 мм.

Критическая температура сверхпроводящего слоя Тс=10,35 К, верхнее критическое поле Hc2(4,2 K)=11 кЭ, шероховатость поверхности Ra=0,01 мкм. Остальные характеристики сверхпроводящего слоя приведены в Таблице 2. По окончании нанесения слоя тантала проводят твердофазное рафинирование металла стабилизирующего слоя с использованием порошка циркония в качестве металла-геттера. Термообработку проводят при температуре 1200° С. В результате проведенного рафинирования содержание кислорода в тантале снизилось до 4· 10-3 мас.%. После удаления с поверхности тантала продуктов реакции твердофазного рафинирования на нее наносят электролизом слой вольфрама толщиной 4,2 мм из расплава состава, мас.%: 5 КСl, остальное K3WCl6 при температуре 950° С в атмосфере очищенного инертного газа аргона при следующем токовом режиме: катодный период ik=1100 А/м2, τ k=12 мин; анодный период iа=2600 А/м2, τ a=3 мин. В качестве растворимого анода используют вольфрам марки ВЧ-1. Затем растворяют матрицу с получением внутреннего кабеля сверхпроводящей коаксиальной линии задержки, в котором поверхность сверхпроводящего слоя представляет реплику поверхности матрицы.

Пример 4. Изготавливают матрицу из графита согласно Примеру 2. Затем электролизом на постоянном токе наносят слой ниобия толщиной ~ 200 мкм из расплава, имеющего состав: эвтектика LiF-NaF-KF и 4 мас.% K2NbF7. Процесс ведут с использованием растворимого анода при температуре 800° С в атмосфере очищенного инертного газа гелия и катодной плотности тока 35 А/м2. В качестве анода используют ниобий марки НБР-1. Состав примесей в полученном ниобиевом слое соответствует составу примесей, представленных в Таблице 1. Отличие заключается в концентрации кислорода в слое, которая составляет 1,0· 10-2 мас.%. В процессе электролитического нанесения ниобия за счет диффузионного взаимодействия с матрицей образуется сверхпроводящий слой Nb-C толщиной ~ 5 мкм. Рентгенофазовый анализ идентифицирует в нем наличие только фазы В-1 с параметром кристаллической решетки 4,447  , соответствующей химическому соединению NbC. Проведенные исследования указывают на сплошность, равномерность и гомогенность сверхпроводящего слоя. Часть не прореагировавшего с матрицей ниобия образует стабилизирующий слой толщиной 0,195 мм.

, соответствующей химическому соединению NbC. Проведенные исследования указывают на сплошность, равномерность и гомогенность сверхпроводящего слоя. Часть не прореагировавшего с матрицей ниобия образует стабилизирующий слой толщиной 0,195 мм.

Критическая температура сверхпроводящего слоя Тс=11,8 К, верхнее критическое поле Нс2(4,2 К)=19 кЭ, шероховатость поверхности Ra=0,01 мкм. Остальные характеристики сверхпроводящего слоя приведены в Таблице 2. По окончании нанесения слоя ниобия проводят твердофазное рафинирование металла стабилизирующего слоя с использованием пластин титана в качестве металла-геттера. Термообработку проводят при температуре 1200° С. В результате проведенного рафинирования содержание кислорода в ниобии снизилось до 4· 10-3 мас.%. После удаления с поверхности ниобия продуктов реакции твердофазного рафинирования, на нее в соответствии с Примером 2 наносят электролизом слой вольфрама толщиной 1,7 мм. Затем матрицу растворяют с получением сверхпроводящего волновода, в котором поверхность сверхпроводящего слоя представляет реплику поверхности матрицы.

Пример 5. Изготавливают матрицу из графита согласно Примеру 2. Затем электролизом на постоянном токе наносят слой ниобия толщиной ~ 4 мкм из расплава, имеющего состав: эвтектика LiF-NaF-KF и 5 мас.% K2NbF7. Процесс ведут с использованием растворимого анода при температуре 850° С и катодной плотности тока 10 А/м2 в атмосфере, состоящей из смеси очищенного инертного газа аргона и азота. После этого заменяют газовую атмосферу электролизера на атмосферу очищенного инертного газа гелия и продолжают наносить электролизом на реверсивном токе ниобий до конечной толщины ~ 600 мкм при температуре 750° С при следующем токовом режиме: катодный период ik=1000 А/м2, τ k=10 мин; анодный период ia=2500 А/м2, τ а=1 мин. В качестве анода используют ниобий марки НБР-1. Состав примесей в полученном ниобиевом слое соответствует составу примесей, представленных в Таблице 1. Отличие заключается в концентрациях кислорода и азота в слое, которые составляют соответственно 1,2· 10-2 мас.%. и 7· 10-3 мас.%. В процессе электролитического нанесения ниобия за счет диффузионного взаимодействия с графитом и растворенным в расплаве азотом образуется сверхпроводящий слой Nb-C-N толщиной ~ 4 мкм. Рентгенофазовый анализ идентифицирует в нем наличие только фазы В-1 с параметром кристаллической решетки 4,405 A , соответствующей химическому соединению NbC0,3N0,7. Проведенные исследования слоя указывают на его сплошность, равномерность и гомогенность. Часть ниобия, не прореагировавшего с графитовой матрицей и растворенным в расплаве азотом, образует стабилизирующий слой толщиной 0,596 мм.

Критическая температура сверхпроводящего слоя Тс=17,8 К, верхнее критическое поле Hc2(4,2 K)=131 кЭ, шероховатость поверхности Ra=0,01 мкм. Остальные характеристики сверхпроводящего слоя приведены в Таблице 2. По окончании нанесения слоя ниобия проводят твердофазное рафинирование металла стабилизирующего слоя с использованием порошка иттрия в качестве металла-геттера. Термообработку проводят при температуре 1200° С. В результате рафинирования содержание кислорода и азота в ниобии снизилось соответственно до 4· 10-3 мас.% и 8· 10-4 мас.%. После удаления с поверхности ниобия продуктов реакции твердофазного рафинирования на его поверхность электролизом на реверсивном токе в электролите состава, г/л: 125 CuSO4, 50 Н2SO4, 50 C2H5OH, осаждают слой меди толщиной 4,4 мм. Затем матрицу растворяют с получением сверхпроводящего волновода, в котором поверхность сверхпроводящего слоя представляет реплику поверхности матрицы.

Пример 6. Изготавливают матрицу из графита согласно Примеру 5. Затем электролизом на постоянном токе наносят слой ниобия толщиной ~ 10 мкм из расплава, имеющего состав: эвтектика NaCl-КСl и 4 мас.% К2NbF7. Процесс ведут с использованием растворимого анода при температуре 700° С и катодной плотности тока 5 А/м2 в атмосфере, состоящей из смеси очищенного инертного газа аргона и азота. После этого заменяют газовую атмосферу электролизера на атмосферу очищенного инертного газа гелия и продолжают наносить электролизом на реверсивном токе ниобий до конечной толщины ~ 600 мкм при температуре 750° С при следующем токовом режиме: катодный период ik=1000 А/м2, τ k=10 мин; анодный период ia=2500 А/м2, τ a=1 мин. В качестве анода используют ниобий марки НБР-1. Состав примесей в полученном ниобиевом слое представлен в Таблице 1. Отличие заключается в концентрациях кислорода и азота в слое, которые составляют соответственно 1,1· 10-2 мас.%. и 9· 10-3 мас.%. В процессе электролитического нанесения ниобия за счет диффузионного взаимодействия его с растворенным в расплаве азотом образуется сверхпроводящий слой Nb-N толщиной ~ 4 мкм. Рентгенофазовый анализ идентифицирует в нем наличие только фазы В-1 с параметром кристаллической решетки 4,392  , соответствующей химическому соединению NbN. Образование этого соединения обусловлено осаждением ниобиевого слоя при пониженной температуре, когда диффузионное взаимодействие между матрицей и наносимым слоем недостаточно для формирования карбонитрида. Тем не менее, на расстоянии до ~ 1 мкм от поверхности сверхпроводящего слоя, прилегавшей к подложке, содержание углерода выше, чем в остальном слое и составляет 4-6· 10-2 мас.%. По окончании нанесения слоя ниобия проводят его твердофазное рафинирование с использованием с использованием смеси порошков титана и циркония в качестве металла-геттера. Термообработку проводят при температуре 1200° С. В результате рафинирования содержание кислорода и азота в ниобии снизилось соответственно до 5· 10-3 мас.% и 7· 10-4 мас.%. После удаления с поверхности ниобия продуктов реакции твердофазного рафинирования растворяют матрицу с получением сверхпроводящего волновода, в котором поверхность сверхпроводящего слоя представляет реплику поверхности матрицы. Затем для снижения концентрации углерода на рабочей поверхности сверхпроводящего слоя производят электрохимическую полировку (ЭХП) сверхпроводящего слоя. В результате проведения ЭХП с поверхности сверхпроводника был снят слой ~ 1 мкм, в оставшейся части слоя, имеющем толщину ~ 3 мкм, концентрация углерода не превышает 7· 10-3 мас.%. Проводить какие-либо дополнительные операции с целью более глубокой очистки сверхпроводящего слоя от углерода не следует. Это обусловлено тем, что оставшийся в сверхпроводящем слое углерод является полезным для повышения и стабилизации эксплуатационных характеристик химического соединения NbN с кристаллической структурой типа В-1. Стабилизация обеспечивается заполнением атомами углерода вакансий, которые обычно присутствуют в кристаллической структуре чистого соединения NbN, снижая его механические и сверхпроводящие свойства. После проведения ЭХП на поверхность стабилизирующего слоя в соответствии с Примером 5 осаждают слой меди толщиной 2,5 мм и растворяют матрицу с получением сверхпроводящего волновода, в котором поверхность сверхпроводящего слоя представляет реплику поверхности матрицы. Исследования сверхпроводящего слоя, проведенные после ЭХП, зафиксировали его сплошность, равномерность. Критическая температура сверхпроводящего слоя составила 17,3 К, верхнее критическое поле Hc2(4,2 К)=132 кЭ, шероховатость поверхности Ra=0,01 мкм. Остальные характеристики сверхпроводящего слоя приведены в Таблице 2.

, соответствующей химическому соединению NbN. Образование этого соединения обусловлено осаждением ниобиевого слоя при пониженной температуре, когда диффузионное взаимодействие между матрицей и наносимым слоем недостаточно для формирования карбонитрида. Тем не менее, на расстоянии до ~ 1 мкм от поверхности сверхпроводящего слоя, прилегавшей к подложке, содержание углерода выше, чем в остальном слое и составляет 4-6· 10-2 мас.%. По окончании нанесения слоя ниобия проводят его твердофазное рафинирование с использованием с использованием смеси порошков титана и циркония в качестве металла-геттера. Термообработку проводят при температуре 1200° С. В результате рафинирования содержание кислорода и азота в ниобии снизилось соответственно до 5· 10-3 мас.% и 7· 10-4 мас.%. После удаления с поверхности ниобия продуктов реакции твердофазного рафинирования растворяют матрицу с получением сверхпроводящего волновода, в котором поверхность сверхпроводящего слоя представляет реплику поверхности матрицы. Затем для снижения концентрации углерода на рабочей поверхности сверхпроводящего слоя производят электрохимическую полировку (ЭХП) сверхпроводящего слоя. В результате проведения ЭХП с поверхности сверхпроводника был снят слой ~ 1 мкм, в оставшейся части слоя, имеющем толщину ~ 3 мкм, концентрация углерода не превышает 7· 10-3 мас.%. Проводить какие-либо дополнительные операции с целью более глубокой очистки сверхпроводящего слоя от углерода не следует. Это обусловлено тем, что оставшийся в сверхпроводящем слое углерод является полезным для повышения и стабилизации эксплуатационных характеристик химического соединения NbN с кристаллической структурой типа В-1. Стабилизация обеспечивается заполнением атомами углерода вакансий, которые обычно присутствуют в кристаллической структуре чистого соединения NbN, снижая его механические и сверхпроводящие свойства. После проведения ЭХП на поверхность стабилизирующего слоя в соответствии с Примером 5 осаждают слой меди толщиной 2,5 мм и растворяют матрицу с получением сверхпроводящего волновода, в котором поверхность сверхпроводящего слоя представляет реплику поверхности матрицы. Исследования сверхпроводящего слоя, проведенные после ЭХП, зафиксировали его сплошность, равномерность. Критическая температура сверхпроводящего слоя составила 17,3 К, верхнее критическое поле Hc2(4,2 К)=132 кЭ, шероховатость поверхности Ra=0,01 мкм. Остальные характеристики сверхпроводящего слоя приведены в Таблице 2.

Пример 7. Изготавливают из алюминиево-магниевого сплава, содержащего 4,5 мас.% магния, матрицу сверхпроводящего объемного резонатора согласно фиг.1. Поверхность матрицы полируют до чистоты поверхности Ra=0,007 мкм. Затем ионным напылением наносят первый слой никеля толщиной 3 мкм, который предотвращает проникновение водорода на внешнюю поверхность матрицы. На поверхность этого слоя методом физического осаждения из паров наносят сверхпроводящий слой Nb-Sn толщиной 10 мкм. Рентгенофазовый анализ идентифицирует в нем наличие только фазы А-15 с параметром кристаллической решетки 5,289 A , соответствующей интерметаллическому соединению Nb3Sn. Проведенные исследования слоя указывают на его сплошность, равномерность и гомогенность. На поверхность сверхпроводящего слоя, состоящего из соединения Nb3Sn, ионным напылением наносят второй слой никеля толщиной 5 мкм, который выполняет функцию стабилизирующего слоя.

Критическая температура сверхпроводящего слоя Тс=17,2 К, верхнее критическое поле Hc2(4,2 K)=190 кЭ, шероховатость поверхности Ra=0,01 мкм. Остальные характеристики сверхпроводящего слоя приведены в Таблице 2. После нанесения стабилизирующего слоя из никеля на его поверхность в соответствии с Примером 1 осаждают теплопроводный слой меди толщиной 3 мм. Затем матрицу и первый слой никеля растворяют соответственно в соляной и азотной кислоте с получением сверхпроводящего резонатора, в котором поверхность сверхпроводящего слоя представляет реплику поверхности матрицы.

Из вышеприведенных примеров видно, что предлагаемый способ позволяет повысить качество сверхпроводящих изделий. По сравнению с прототипом повышается устойчивость работы изделия в переходных режимах за счет снижения сопротивления тепловому потоку на границе раздела сверхпроводник - стабилизирующий слой, увеличивается прочность сверхпроводящего слоя в 3-5 раз, а его теплопроводность возрастает в 50-1000 раз. Потери энергии в изделии, обусловленные токами автоэлектронной эмиссии, снижаются в 10-1000 раз. Кроме того, способ позволяет совместить операции нанесения сверхпроводящего и стабилизирующего слоев, что существенно упрощает процесс получения изделия, снижает продолжительность способа и его энергоемкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ИЗДЕЛИЯ | 1998 |

|

RU2138088C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ИЗДЕЛИЯ | 2011 |

|

RU2448391C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДНИКОВОГО МАГНИТНОГО ЭКРАНА | 1994 |

|

RU2089973C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 1997 |

|

RU2119214C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА КРИОГЕННОГО ГИРОСКОПА | 2011 |

|

RU2460971C2 |

| МНОГОВОЛОКОННЫЙ СВЕРХПРОВОДНИК НА ОСНОВЕ ИНТЕРМЕТАЛЛИЧЕСКОГО СОЕДИНЕНИЯ NB*003SN | 1995 |

|

RU2087957C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2436199C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2441300C1 |

| Способ изготовления многосекционной сверхпроводящей жилы | 1978 |

|

SU710390A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NBSN | 2000 |

|

RU2182736C2 |

Изобретение относится к криогенной технике и может быть использовано при получении сверхпроводящих изделий в линейных и циклических ускорителях, а также в сепараторах частиц высокой энергии. Сущность изобретения заключается в нанесении на поверхность матрицы, выполненной из материала с нормальной проводимостью, покрытия из расположенных один на другом сверхпроводящего, стабилизирующего и теплопроводного слоев. При этом сверхпроводящий слой содержит тугоплавкий переходный металл и растворение матрицы происходит с получением сверхпроводящего изделия, в котором поверхность сверхпроводящего слоя представляет реплику поверхности матрицы. Матрицу изготавливают из углеродсодержащего материала, а сверхпроводящий слой образуют из химического соединения с кристаллической структурой типа В-1. Стабилизирующий слой покрытия наносят из тугоплавкого переходного металла сверхпроводящего слоя. Техническим результатом изобретения является улучшение качества получаемых сверхпроводящих изделий за счет увеличения теплопроводности сверхпроводящего слоя, повышения его прочности, уменьшения температурного коэффициента частоты и снижения потерь энергии, обусловленных токами автоэлектронной эмиссии, а также повышение устойчивости работы изделия в переходных режимах, упрощение способа и снижение его энергоемкости. 12 з.п. ф-лы, 3 ил., 2 табл.

| US 4765055 А, 23.08.1988 | |||

| US 4012293 A, 15.03.1977 | |||

| US 4611390 А, 16.09.1986 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДНИКОВОГО МАГНИТНОГО ЭКРАНА | 1994 |

|

RU2089973C1 |

Авторы

Даты

2005-02-27—Публикация

2003-11-10—Подача