Изобретение относится к электро- ; технике и может быть использовано при изготовлении жилы сверхпроводящего кабеля.

Известен способ изготовления многосекционной сверхпроводящей 5 включающий изготовление отдельных секций, сверхпров.одящий слой которых получают с помощью термообработки, а их соединение путеМ сварки с последующим воздействием на стык по- Ю следовательно давлением и термообработкой.

Известен также способ изготовле|гшя многосекционной сверхпроводящей жилы на основе интерметаллическо-15 го соединения типа А-15 21, заключающийся в нанесении слоя барьерного металла на концевые участки трубчатых заготовок, содержащих тугоплавкий компонент соединения, образовании2д сверхпроводящего покрытия, например, жидкофазным диффузионным методом, последующем удалении слоя барьерного металла, сварке секций по периметру и образовании на месте стыка и приле- jc гающих к нему участках сверхпроводящего покрытия, аналогичного упомянутому .

Применение способа для изготовления многосекционной жилы с внутренним расположением сверхпроводящего слоя секциях сопровождается либо уменьшением токонесущей способности мест соединения секций за счет образования техтехнологических окон в жиле, например,. для монтажа диффузионных камер, либо 35 значительным, увеличением диаметра жилы, хотя бы в области стыка, что зна- чительно усложняет конструкцию кабеля Кроме того, усложняется конструкция оборудования,.применяемого для осу- 40 ществления этого способа.

Целью изобретения является упрощение технологии.

Цель достигается тем, что в извесТном способе изготовления многосекци- 45 онной сверхпроводящей жилы на основе интерметаллического соединения, заключающемся в нанесении слоя барьерного металла на концевые участки трубчатых заготовок, содержащих тугоплавкий гп компонент соединения, образовании сверхпроводящего покрытия на внутренней поверхности, например, жидкофазнйм диффузионным методом, последующем удалении слоя барьерного металла, сварке секций по перименту и образовании на месте стыка и прилегающих к нему участках сверхпроводящего покрытия, ан.алогичуого упомянутому, слой барьерного металла наносят на конце-вые участки секций с внешней сторо- 60 ны, перфорируют эти участки и после образования сверхпроводящего покрыf-чя наносят на наг- на концевых участках секций герметизирующий слой.При этом герметизирующий слой, в предпоч- S5

тительном варианте наносят путем пламенного напыления тугоплавкого компонента интерметаллического соединения, что позволит повысить .эксплуатационную надежность жилы, благодаря возможности образования дополнительно сверхпроводящего слоя в области стыка секций и увеличения сечения по сверхпроводнику в области перехода с внутренней поверхности жилы на внещнюю.

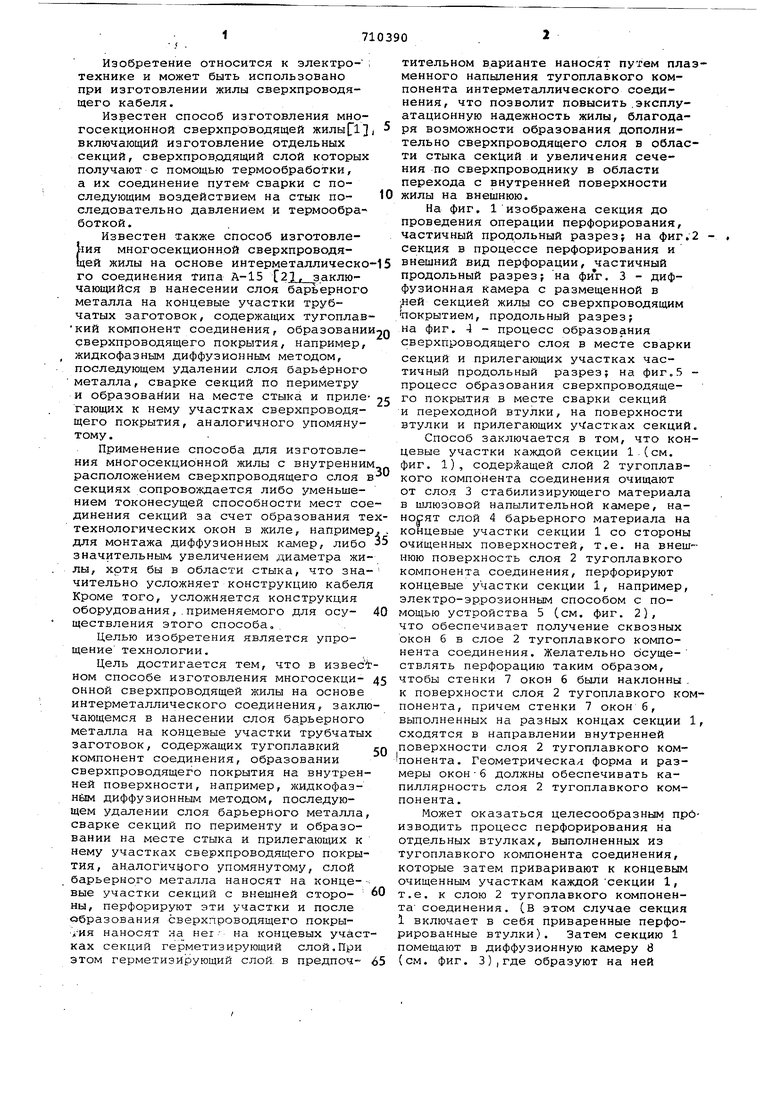

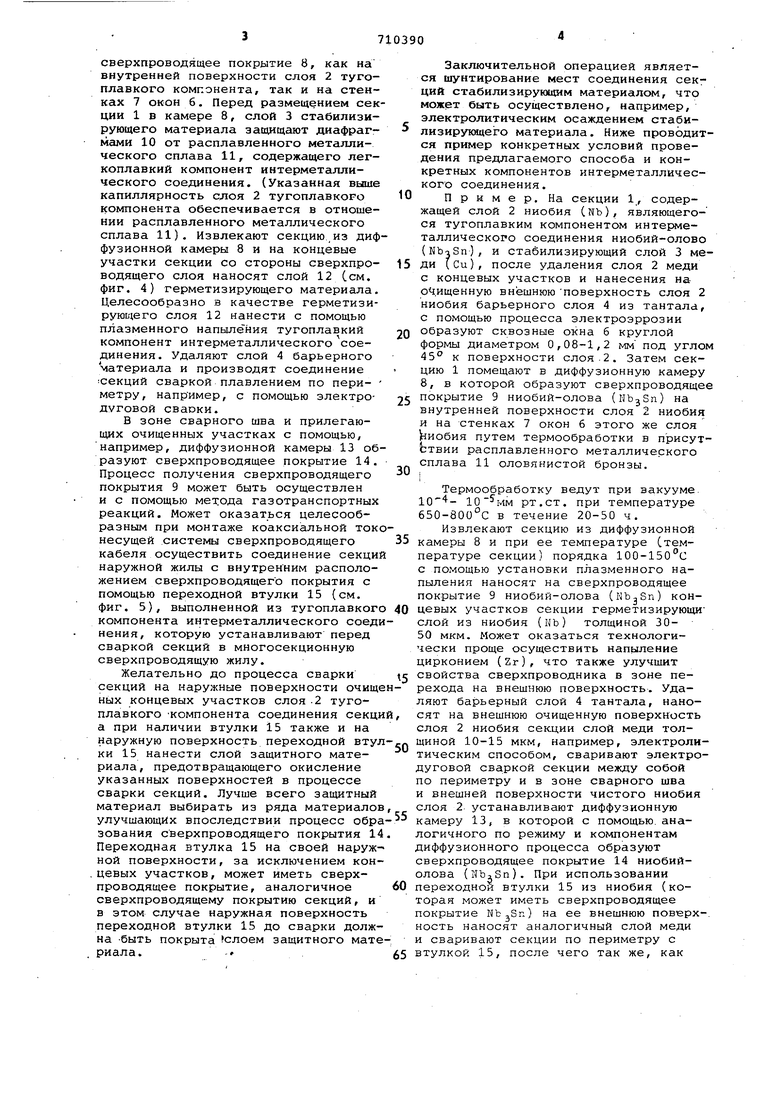

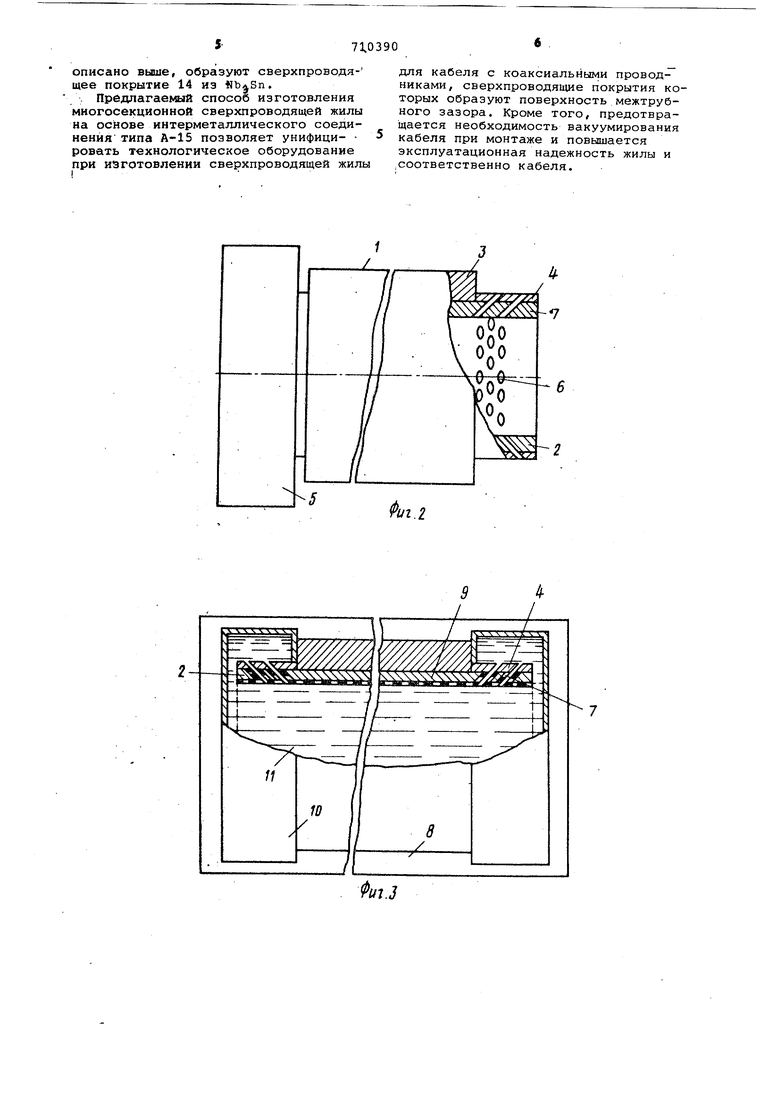

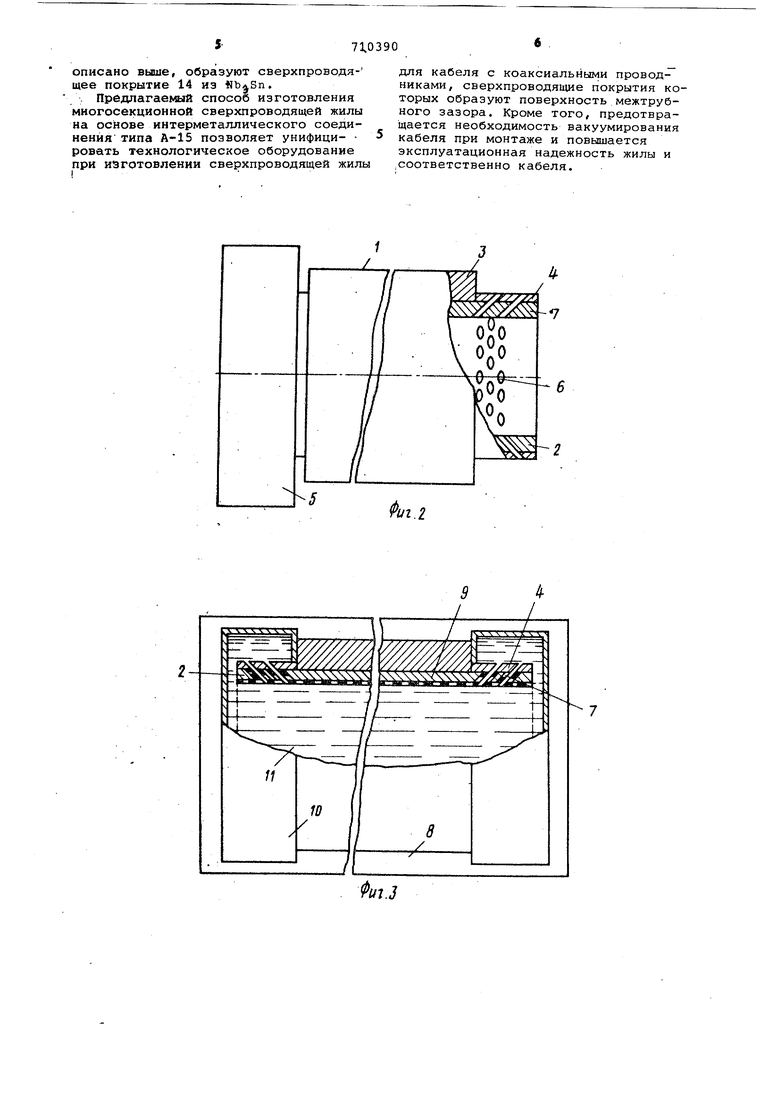

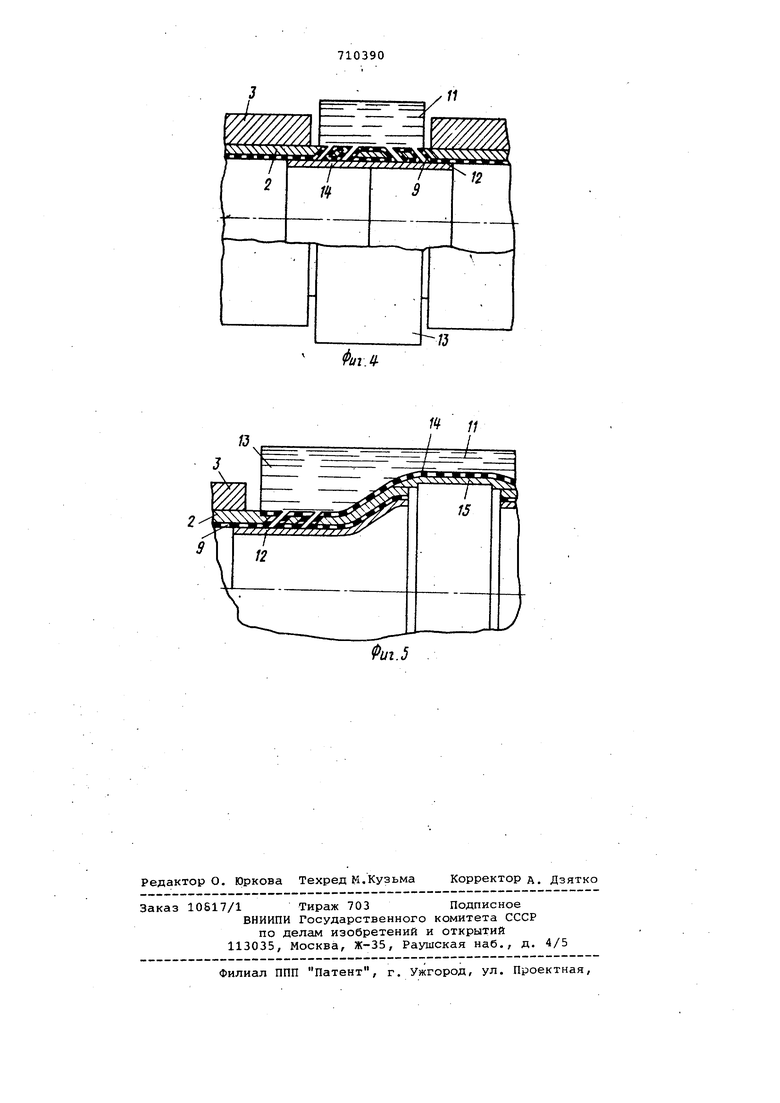

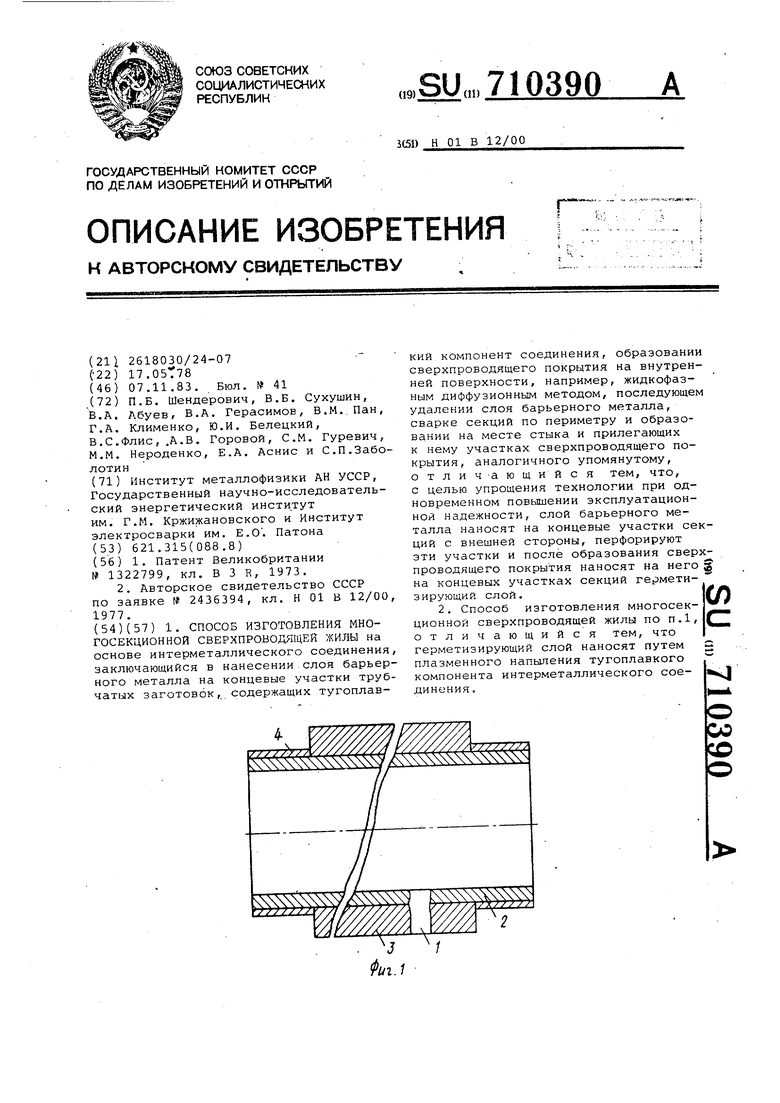

На фиг. 1 изображена секция до проведения операции перфорирования, частичный продольный разрез; на фиг. секция в процессе перфорирования и внешний вид перфорации, частичный продольный разрез; на . 3 - диффузионная камера с размещенной в ;ней секцией жилы со сверхпроводящим покрытием, продольный разрез; на фиг. 4 - процесс образования сверхпроводящего слоя в месте сварки секций и прилегающих участках частичный продольный разрез; на фиг.5 процесс образования сверхпроводящего покрытия в месте сварки секций и переходной втулки, на поверхности втулки и прилегающих участках секций

Способ заключается в том, что концевые участки каждой секции 1.(см. фиг. 1), содержащей слой 2 тугоплавкого компонента соединения очищают от слоя 3 стабилизирующего материала в шлюзовой напылительной камере, наносят слой 4 барьерного материала на концевые участки секции 1 со стороны очищенных поверхностей, т.е. на внешнюю поверхность слоя 2 тугоплавкого компонента соединения, перфорируют концевые участки секции 1, например, электро-эр.розионным способом с помощью устройства 5 (см. фиг. 2), что обеспечивает получение сквозных окон б в слое 2 тугоплавкого компонента соединения. Желательно осуществлять перфорацию таким образом, чтобы стенки 7 окон 6 были наклонны к поверхности слоя 2 тугоплавкого копонента, причем стенки 7 окон б, выполненных на разных концах секции сходятся в Направлении внутренней поверхности слоя 2 тугоплавкого компонента. Геометрическая форма и размеры окон6 должны обеспечивать капиллярность слоя 2 тугоплавкого компонента .

Может оказаться целесообразным призводить процесс перфорирования на отдельных втулках, выполненных из тугоплавкого компонента соединения, которые затем приваривают к концевым очищенным участкам каждойсекции 1, т.е. к слою 2 тугоплавкого компонента соединения. (В этом случае секция 1 включает в себя приваренные перфорированные втулки). Затем секцию 1 помещают в диффузионную камеру 8 (см. фиг. 3)I где образуют на ней сверхпроводящее покрытие 8, как на внутренней поверхности слоя 2 тугоплавкого компонента, так и на стенках 7 окон б. Перед размещением сек ции 1 в камере 8, слой 3 стабилизирующего материала защищают диафрагмами 10 от расплавленного металлического сплава 11, содержащего легкоплавкий компонент интерметаллического соединения. (Указанная выше капиллярность слоя 2 тугоплавкого компонента обеспечивается в отношении расплавленного металлического сплава 11). Извлекают секцию,из диф фузионной камеры 8 и на концевые участки секции со стороны сверхпроводящего слоя наносят слой 12 (см. фиг. 4) герметизирующего материала. Целесообразно в качестве герметизирующего слоя 12 нанести с помощью плазменного напыления тугоплавкий компонент интерметаллического соединения. Удаляют слой 4 барьерного материала и производят соединение секций сваркой плавлением по периметру, например, с помощью электроДУГОВОЙ сваоки. В зоне сварного шва и прилегающих очищенных участках с помощью, например, диффузионной камеры 13 об разуют сверхпроводящее покрытие 14. Процесс получения сверхпроводящего покрытия 9 может быть осуществлен и с помощью метода газотранспортных реакций. Может оказаться целесообразным при монтаже коаксиальной ток несущей системы сверхпроводящего кабеля осуществить соединение секци наружной жилы с внутренним расположением сверхпроводящего покрытия с помощью переходной втулки 15 {см. фиг. 5), выполненной из тугоплавког компонента интерметаллического соед нения, которую устанавливают перед сваркой секций в многосекционную сверхпроводящую жилу. Желательно до процесса сварки секций на наружные поверхности очищ ных концевых участков слоя .2 тугоплавкого Компонента соединения секц а при наличии втулки 15 также и на наружную поверхность переходной вту ки 15 нанести слой защитного материала, предотвращающего окисление указанных поверхностей в процессе сварки секций. Лучше всего защитный материал выбирать из ряда материало улучшающих впоследствии процесс обр зования сверхпроводящего покрытия 1 Переходная втулка 15 на своей наруж ной поверхности, за исключением кон цевых участков, может иметь сверхпроводящее покрытие, аналогичное сверхпроводящему покрытию секций, и в этом случае наружная поверхность переходной втулки 15 до сварки долж на -быть покрыта слоем защитного мат риала. Заключительной операцией является шунтирование мест соединения секций стабилизирующим материалом, что может быть осуществлено, например, электролитическим осаждением стабилизирующего материала. Ниже проводится пример конкретных условий проведения предлагаемого способа и конкретных компонентов интерметаллИческого соединения. Пример. На секции 1, содержащей слой 2 ниобия (Nb), являющегося тугоплавким компонентом интерметаллическоро соединения ниобий-олово (NbaSn), И стабилизирующий слой 3 меди (си), после удаления слоя 2 меди с концевых участков и нанесения наочищенную внешнюю поверхность слоя 2 ниобия барьерного слоя 4 из тантала, с помощью процесса электрозррозии образуют сквозные окна б круглой формы диаметром 0,08-1,2 мм под углом 45° к поверхности слоя - 2. Затем секцию 1 помещают в диффузионную камеру 8, в которой образуют сверхпроводящее покрытие 9 ниобий-олова (l-IbjSn) на внутренней поверхности слоя 2 ниобия и на стенках 7 окон б этого же слоя Ниобия путем термообработки в присутствии расплавленного металлического сплава 11 оловянистой бронзы. Термообработку ведут при вакууме, рт.ст. при температуре 650-800°С в течение 20-50 ч. Извлекают секцию из диффузионной камеры В и при ее температуре (температуре секции) порядка 100-150с с помощью установки плазменного напыления наносят на сверхпроводящее покрытие 9 ниобий-олова () концевых участков секции герметизирующи слой из ниобия (НЬ) толщиной 3050 мкм. Может оказаться технологически проще осуществить напыление цирконием (Zr), что также улучшит свойства сверхпроводника в зоне перехода на внешнюю поверхность. Удаляют барьерный слой 4 тантала, наносят на внешнюю очищенную поверхность слоя 2 ниобия секции слой меди толщиной 10-15 мкм, например, электролитическим способом, сваривают электродуговой сваркой секции между собой по периметру и в зоне сварного шва и внешней поверхности чистого ниобия слоя 2 устанавливают диффузионную камеру 13, в которой с помощью, аналогичного по режиму и компонентам диффузионного процесса образуют сверхпроводящее покрытие 14 ниобийолова (NbjSn). При использовании переходной втулки 15 из ниобия (которая может иметь сверхпроводящее покрытие ) на ее внешнюю поверх-. ность наносят аналогичный слой меди и сваривают секции по периметру с втулкой 15, после чего так же, как

описано выше, образуют сверхпроводящее покрытие 14 из .

. Предлагаелвлй способ изготовления миогосекционной сверхпроводящей жилы на основе интерметаллического соединения типа А-15 позволяет унифици- ровать технологическое оборудование при изготовлении сверхпроводящей жилы

для кабеля с коаксиальными проводниками, сверхпроводящие покрытия которых образуют поверхность межтрубного зазора. Кроме того, предотвращается необходимость вакуумирования кабеля при монтаже и повышается эксплуатационная надежность жилы и .соответственно кабеля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многосекционной сверхпроводящей жилы | 1977 |

|

SU714512A1 |

| Способ изготовления многосекционной сверхпроводящей жилы на основе интерметаллического соединения с внутренним расположением сверхпроводящего слоя | 1978 |

|

SU883981A1 |

| Способ изготовления многосекционной сверхпроводящей жилы | 1977 |

|

SU714513A1 |

| Способ получения сверхпроводящего покрытия на основе интерметаллического соединения | 1979 |

|

SU860625A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 2003 |

|

RU2247445C1 |

| Способ точечной сварки | 1979 |

|

SU941076A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТОВ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ НА КРЕМНИИ | 1992 |

|

RU2034364C1 |

| Заготовка для изготовления сверхпроводящего кабельного изделия | 1979 |

|

SU803725A1 |

| Способ изготовления составной ветви термоэлемента, работающей в диапазоне температур от комнатной до 900o C | 2015 |

|

RU2607299C1 |

| СПОСОБ КОММУТАЦИИ ВЫСОКОТЕМПЕРАТУРНЫХ ТЕРМОЭЛЕМЕНТОВ | 2023 |

|

RU2820509C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЕКЦИОННОЙ СВЕРХПРОВОДЯЩЕЙ ЖИЛЫ на основе интерметаллического соединения, заключающийся в нанесении.слоя барьерного металла на концевые участки трубчатых заготовок,.содержащих тугоплавкий компонент соединения, образовании сверхпроводящего покрытия на внутренней поверхности, например, жидкофаз- ным Диффузионным методом, последующем удалении слоя барьерного металла, сварке секций по периметру и образовании на месте стыка и прилегающих к нему участках сверхпроводящего покрытия, аналогичного упомянутому, отлич-ающийся тем, что, с целью упрощения технологии при одновременном повышении эксплуатационной надежности, слой барьерного металла наносят на концевые участки секций с внешней стороны, перфорируют эти участки и после образования сверхпроводящего покрытия наносят на него ^ на концевых участках секций гермети- "" зирующий слой.2. Способ изготовления многосекционной сверхпроводящей жилы по п.1, отличающийся тем, что герметизирующий слой наносят путем ^ плазменного напыления тугоплавкого компонента интерметаллического соединения .(Л00со

Id

Фиг.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Великобритании № 1322799, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ПРОИЗВОДСТВА АРОМАТИЗИРОВАННОГО ВАФЕЛЬНОГО ХЛЕБА | 2010 |

|

RU2436394C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-11-07—Публикация

1978-05-17—Подача