Изобретение касается системы привода для стана холодной пильгерной прокатки с возвратно-поступательно перемещаемой прокатной клетью, по меньшей мере, одним работающим от привода кривошипно-шатунным механизмом, имеющим плечо кривошипа с уравновешивающим грузом для, по меньшей мере, частичного уравновешивания сил инерции, возникающих при работе клети, и шатун, который шарнирно соединяет друг с другом прокатную клеть и плечо кривошипа, и, по меньшей мере, с одним эксцентрично расположенным, вращаемым противовесом для уравновешивания сил и/или моментов инерции, при этом за счет редуктора движение кривошипно-шатунного механизма и противовеса синхронизируется.

Данный тип привода для стана холодной пильгерной прокатки известен из DE 4336422 C2. Для осуществления процесса холодного пильгерования необходима прокатная клеть, снабженная парой валков для холодного пильгерования, которая приводится приводом в колебательное движение. Здесь применяется кривошипно-шатунный механизм, который приводится в действие двигателем. Кривошипно-шатунный механизм снабжен уравновешивающим грузом для выравнивания сил инерции прокатной клети.

Производительность стана холодной пильгерной прокатки напрямую зависит от количества проходов прокатной клети за единицу времени, поэтому из экономических соображений стремятся осуществлять максимально возможное количество проходов в минуту. Это означает также большие силы инерции, которые нагружают систему привода, в частности ее подшипники, а также и фундамент, и тем самым окружающие конструкции.

В известном патенте DE 4336422 C2 предусмотрено, что кривошипно–шатунный механизм за счет зубчатого зацепления приводит в движение следующие валы, на которых эксцентрично относительно центра тяжести расположены противовесы. Эти противовесы крутятся при вращении кривошипно-шатунного механизма в прямом и обратном направлении и могут создавать уравновешивающие силы инерции или моменты инерции так, что достигается полное уравновешивание сил инерции, во всей системе привода.

Недостатком известного выполнения является то, что конструкция всей системы привода получается дорогостоящей за счет необходимости в большом количестве машинных элементов, соединяемых зубчатым зацеплением. За счет этого увеличивается стоимость системы привода и всего стана холодной пильгерной прокатки, при этом следует учитывать не только затраты на установку, но также и стоимость фундамента установки, замены изношенных и запасных частей, стоимость технического обслуживания и ремонта.

Из DE-PS 962062 известна система привода для стана холодной пильгерной прокатки, в котором коленчатый вал привода прокатной клети выполняется с центробежными грузами и колеблющимся в вертикальном направлении уравновешивающим грузом для уравновешивания сил инерции первого порядка, а также моментов инерции в приводе.

Недостаток данного решения в том, что фундамент прокатного стана получается очень затратным и дорогим, поскольку должна быть предусмотрена возможность погружения уравновешивающего груза в фундамент. Для этого необходимо большое и глубокое помещение, что вызывает соответствующее увеличение стоимости прокатного стана.

В патенте DE 3613036 C1 описывается привод для прокатной клети стана холодной пильгерной прокатки, в котором применяется планетарный кривошипно–шатунный механизм для привода и уравновешивания сил и моментов инерции.

Хотя, благодаря этому решению, может достигаться оптимальное уравновешивание масс, этот привод применим только для малых станов холодной пильгерной прокатки, так как в случае больших установок размер такой системы привода непропорционально увеличивается, что вызывает соответствующее увеличение стоимости.

Все известные системы привода для станов холодной пильгерной прокатки имеют тот значительный недостаток, что довольно высокие затраты требуются на уменьшение сил или моментов инерции, что обуславливает высокие инвестиционные затраты и затраты на фундамент и/или дорогостоящие операции при строительстве, ремонте и поддержании в рабочем состоянии прокатного стана.

Следует особо отметить, что известные ранее, частично довольно дорогостоящие в исполнении системы для уравновешивания сил и моментов инерции иногда являются абсолютно ненужными, если будут применяться современные, высококачественные машинные элементы, которые могут воспринимать относительно высокую нагрузку.

В основе изобретения лежит задача создания по возможности простой и подходящей по стоимости конструкции системы привода для подобного типа станов холодной пильгерной прокатки, которая может ограничить до разумного уровня силы и моменты инерции.

Эта задача решается согласно изобретению таким образом, что, по меньшей мере, с одним кривошипно-шатунным механизмом работает один единственный противовес, при этом плоскость, в которой при вращении двигается уравновешивающий груз кривошипно-шатунного механизма, и плоскость, в которой движется при вращении противовес, идентичны.

Таким выполнением достигается очень простая конструкция системы привода для стана холодной пильгерной прокатки. Несмотря на это, обеспечивается достаточное уравновешивание сил и моментов инерции, что создает приемлемое рабочее состояние прокатного стана.

Согласно первому усовершенствованию предусмотрено, что кривошипно-шатунный механизм, противовес и привод соединены между собой посредством зубчатой передачи, при этом привод через зубчатую передачу вращает вал, с которым соединен противовес, и при этом шестерня зубчатой передачи, расположенная на валу, через другую шестерню вращает вал, с которым соединен кривошипно-шатунный механизм.

Преимущественно предусмотрено, что вал кривошипно-шатунного механизма, вал противовеса и вал привода лежат в одной плоскости, таким образом, может быть реализована особенно простая и легко монтируемая конструкция.

Согласно первому конструктивному выполнению системы привода прокатная клеть и один единственный кривошипно-шатунный механизм могут соединяться посредством одного единственного шатуна. При этом рекомендуется особенно простая конструкция, когда шатун установлен на кривошипно-шатунном механизме консольно.

При альтернативной форме выполнения прокатная клеть и один единственный кривошипно-шатунный механизм могут соединяться между собой двумя шатунами, которые установлены консольно с обеих сторон кривошипно-шатунного механизма. Здесь преимущественно может быть предусмотрено, что срединная плоскость (плоскость симметрии) прокатной клети и срединная плоскость (плоскость симметрии) кривошипно-шатунного механизма идентичны. Далее преимущественно, что срединная плоскость (плоскость симметрии) кривошипно-шатунного механизма и срединная плоскость (плоскость симметрии) противовеса идентичны.

Дальнейшее альтернативное выполнение предусматривает, что прокатная клеть и два расположенных по обе стороны симметрично к срединной плоскости прокатной клети кривошипно-шатунных механизмов соединены между собой двумя шатунами. При этом далее может быть предусмотрено, что привод соединяет посредством зубчатых передач оба кривошипно-шатунных механизма и оба им соответствующих противовеса, при этом зубчатые передачи расположены сбоку рядом с одним кривошипно-шатунным механизмом.

Для всех форм выполнения преимуществом оказалось, что уравновешивающий груз и/или противовес установлены как эксцентрично расположенная масса в одной из шестерней зубчатых передач.

Валы кривошипно-шатунного механизма, противовеса и привода могут быть расположены вертикально или горизонтально.

Большое значение придается экономичному и эффективному по возможности автоматическому распределению подшипников шатунов или подшипников рабочих валков в прокатной клети. Поэтому согласно дальнейшему усовершенствованию предусмотрено, что шатун установлен на опорную шейку, при этом, по меньшей мере, одна опорная шейка снабжена отверстием для подачи смазки в место установки подшипника между шатуном и коренной шейкой.

Для оптимального функционирования системы привода предлагается, чтобы массы прокатной клети, уравновешивающего груза (или грузов) и противовеса (или противовесов) выбирались таким образом, чтобы силы инерции клети первого порядка во время работы системы привода, по меньшей мере в основном, уравновешивались.

Предложенная система привода для стана холодной пильгерной прокатки характеризуется простой конструкции, которая обеспечивает экономически эффективные строительство и эксплуатацию прокатного стана. Качество уравновешивания масс при этом достаточно хорошее, что позволяет получать высокое качество труб. Система привода при этом работает с относительно небольшими вибрациями, таким образом, фундамент и другие окружающие конструкции работают в щадящем режиме. Система привода работает надежно и имеет большой срок службы, затраты на ремонт и техническое обслуживание невысоки.

Также строительные затраты на систему привода невысоки за счет предложенной конструкции. Таким же образом не предъявляются особенные требования к фундаменту.

На чертежах изображены примеры выполнения изобретения. Показаны:

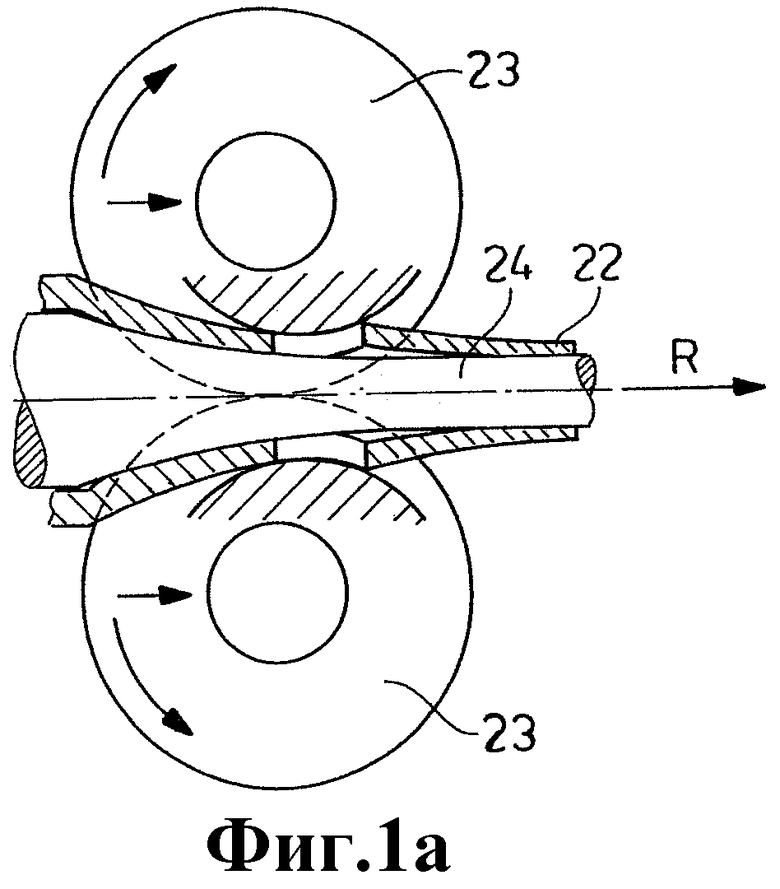

На фиг.1а - схематический вид сбоку пары валков для холодной пильгерной прокатки во время переднего прохода процесса холодной пильгерной прокатки;

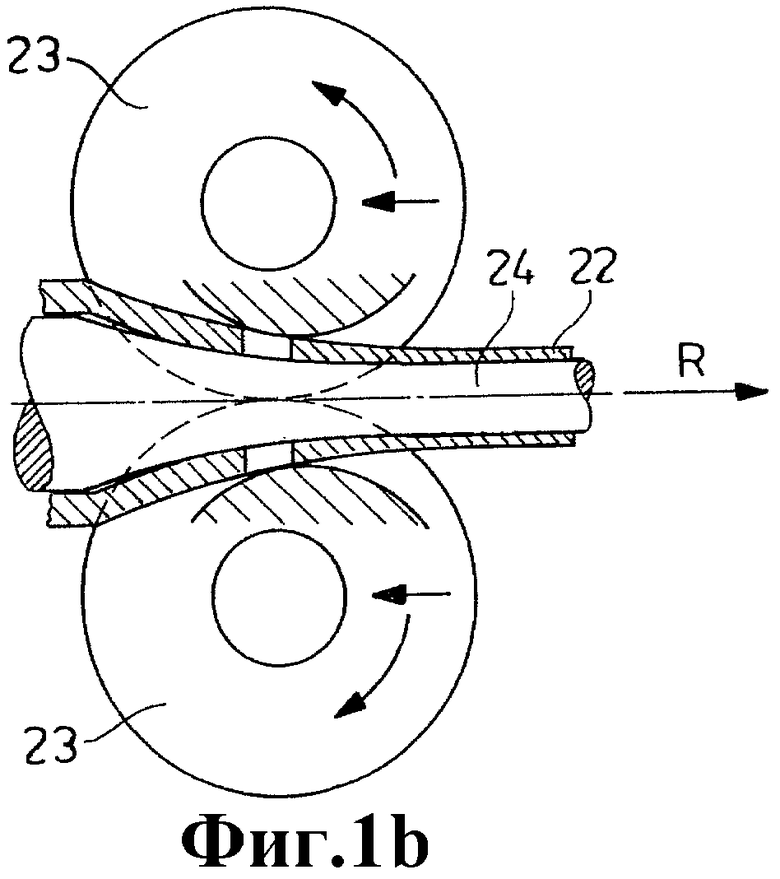

На фиг.1b - соответствующий вид согласно фиг.1а во время обратного прохода;

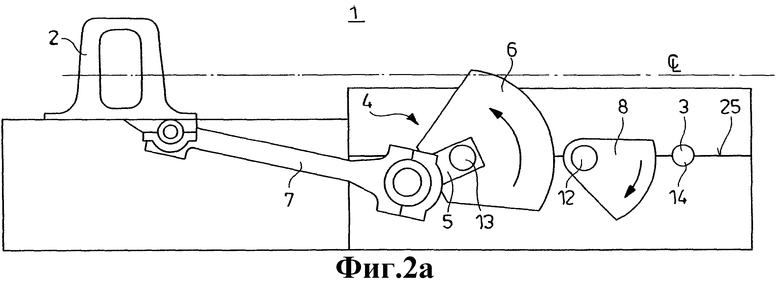

На фиг.2a - вид сбоку и

На фиг.2b - соответствующий вид сверху первой формы выполнения системы привода для стана холодной пильгерной прокатки;

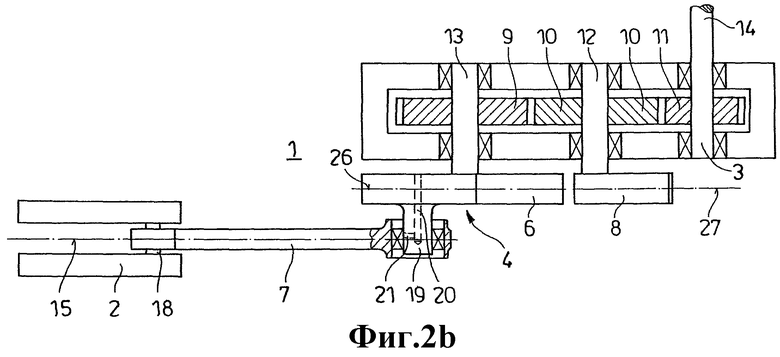

На фиг.3a - вид сбоку и

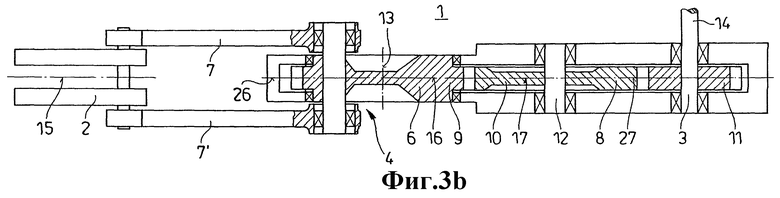

На фиг.3b - соответствующий вид сверху второй формы выполнения системы привода;

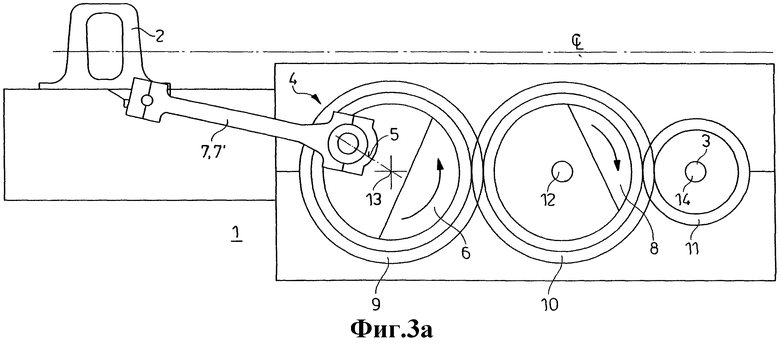

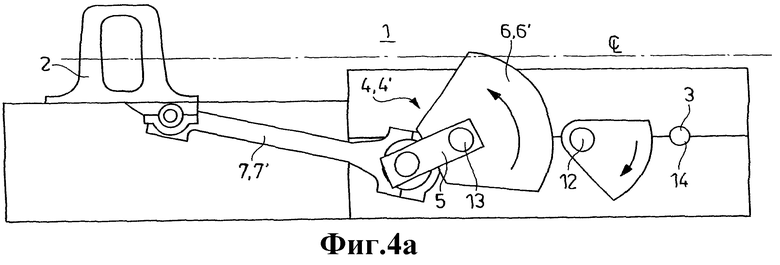

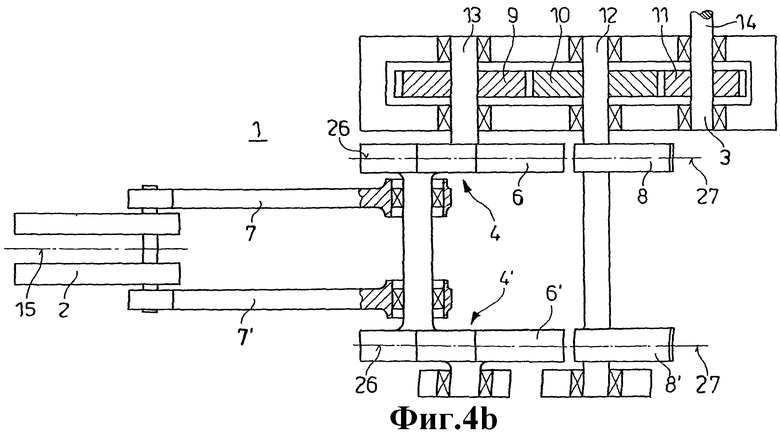

На фиг.4a - вид сбоку и

На фиг.4b - соответствующий вид сверху третьей формы выполнения системы привода;

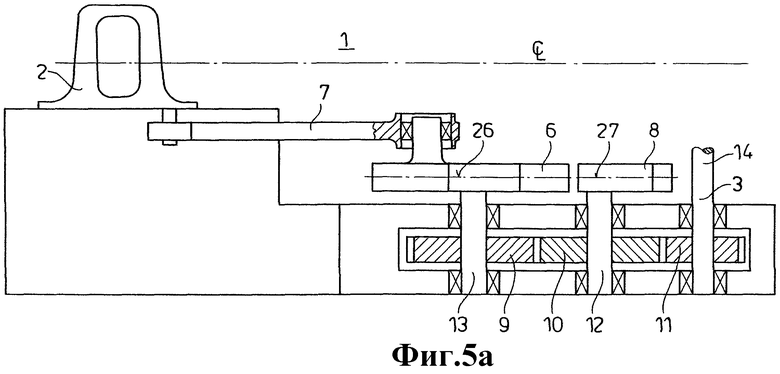

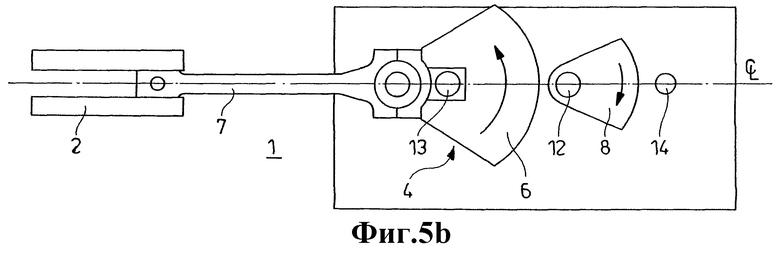

На фиг.5a - вид сбоку и

На фиг.5b - соответствующий вид сверху четвертой формы выполнения системы привода.

На фиг.1а и 1b схематично изображен процесс холодной пильгерной прокатки. Он служит для изготовления или деформации трубы 22 с помощью пары 23 валков для холодной пильгерной прокатки, которая установлена в не показанной здесь прокатной клети. Обрабатываемая труба 22 подается на оправке 24. Прокатная клеть совершает во время процесса прокатки колебательные движения, при этом частота проходов (колебаний) может быть до 300 в минуту и более.

Труба 22 во время процесса прокатки перемещается в направлении R подачи. Во время переднего прохода, схема которого изображена на фиг.1а, пара 23 валков для холодной пильгерной прокатки вращается в направлении R подачи по трубе 22, во время обратного прохода, схема которого изображена на фиг.1b, происходит вращение пары 23 валков для холодной пильгерной прокатки по трубе 22 в направлении, обратном направлению R подачи (см. стрелки направления вращения и перемещения).

На фиг.2a и 2b схематично изображена система 1 привода для прокатной клети 2, в которой закреплена пара 23 валков, изображенная на фиг.1a и 1b, соответственно вид сбоку и сверху.

Для осуществления процесса холодной пильгерной прокатки прокатная клеть 2 должна выполнять колебательное движение, а именно возвратно-поступательное движение. Для этой цели предусмотрен кривошипно-шатунный механизм 4, который имеет плечо 5 кривошипа, по меньшей мере, с одним коленом и с эксцентрично расположенным относительно точки опоры уравновешивающим грузом 6. Кривошипно-шатунный механизм 4 и прокатная плеть 2 соединены шатуном 7, который шарнирно закреплен как на плече 5 кривошипа, так и на прокатной клети 2.

Колебательный привод прокатной клети 2 устроен следующим образом: в одной общей плоскости 25 рядом друг с другом установлены на подшипниках три вала 12, 13 и 14. Вал 14 соединен с приводом 3, который не изображен, это может быть электродвигатель. Вал 12 установлен в эксцентрично расположенном противовесе 8. Наконец вал 13 является опорой кривошипно-шатунного механизма 4, как этом сказано выше. На каждом из трех валов 12, 13 и 14 жестко (без возможности вращения) установлены соответственно по цилиндрической шестерне 9, 10 или 11. Шестерня 9 и шестерня 10 образуют первую зубчатую передачу, также шестерня 10 с шестерней 11 образуют вторую зубчатую передачу. Как видно из фиг.2b, все шестерни 9, 10 и 11 без исключения находятся в зацеплении, так что привод 3 при вращении вала 14 приводит во вращение вал 13 и связанный с ним противовес 8. Вал 12 приводит в движение через шестерни 9 и 10 вал 13 и таким образом кривошипно-шатунный механизм 4.

При работе системы 1 привода вал 12 и с ним противовес 8 вращаются в противоположном направлении к кривошипно-шатунному механизму 4 с числом оборотов кривошипа, благодаря этому достигается уравновешивание масс.

Важно, что кривошипно-шатунному механизму 4 соответствует только один противовес 8, при этом вращение противовеса 8 осуществляется синхронно с вращением кривошипно-шатунного механизма 4. Далее, плоскость 26 (на фиг.2b), в которой движется при вращении уравновешивающий груз 6 кривошипно-шатунного механизма 4, и плоскость 27 (на фиг.2b), в которой движется при вращении противовес 8, идентичны.

Простая конструкция привода достигается тем, что кривошипно-шатунный механизм 4, противовес 8 и привод 3 за счет зубчатой передачи 9, 10, 11 соединены между собой. Как уже было упомянуто, привод 3 за счет зубчатой передачи 10, 11 вращает вал 12, с которым связан противовес 8, с другой стороны, расположенная на валу 12 шестерня 10, входящая в зубчатую передачу 10, 11, вращает через шестерню 9 вал 13, с которым соединен кривошипно-шатунный механизм 4. Вал 13 кривошипно-шатунного механизма 4, вал 12 противовеса 8 и вал 14 привода 3 расположены преимущественно в общей плоскости 25 (фиг.2а).

Уравновешивающий груз 6 и противовес 8 рассчитаны таким образом, что силы инерции первого порядка для системы, состоящей из прокатной клети 2, уравновешивающего груза 6 и противовеса 8, уравновешиваются при движении системы 1 привода. Силы инерции второго и более высокого порядка, возникающие за счет колебательного перемещения прокатной клети 2, напротив не уравновешиваются. Также не принимается никаких мер предосторожности для компенсации момента, возникающего под действием центробежных составляющих уравновешивающих грузов, действующих перпендикулярно направлению тяги клети. Это же верно для моментов, которые возникают потому, что результирующая сил инерции уравновешивающих грузов не лежит на той же линии действия, что и уравнивающая сила инерции прокатной клети.

Предложенная концепция привода имеет несколько меньшее качество уравнивания масс, чем это имеет место из уровня техники. Этот недостаток однако не оказывает воздействия на небольшие установки, так как амплитуды сил и моментов, появляющихся через фундамент, являются довольно незначительными. Только в случае мест установки с особенно чувствительным к колебаниям грунтом возможно воздействие на окружающие конструкции. В этом случае также необходимы с помощью известных решений анализ колебаний и соответствующие дополнительные меры.

В особенно предпочтительном варианте выполнения конструкция, изображенная на фиг.2а или 2b, работает с одним единственным шатуном 7, который установлен консольно на кривошипно-шатунном механизме 4. Схематичное расположение шатуна в срединной плоскости 15 прокатной клети обеспечивает или соответственно глубокое расположение системы, состоящей из кривошипно-шатунного механизма 4, противовеса 8 и привода 3, или необходимое отклонение производимой трубы от середины клети.

Для экономичной работы стана холодной пильгерной прокатки важно, чтобы производилось смазка в автоматическом режиме подшипников шатуна и подшипников рабочих валков в прокатной клети. Для этого на фиг.2b очень схематично изображено, что два отверстия 20 и 21 проходят через кривошип кривошипно-шатунного механизма 4. Через эти отверстия 20, 21 может подаваться смазка в места опор, которые соединяют опорные шейки 18 или 19 на прокатной клети 2 или кривошипно-шатунном механизме 4 с шатуном 7.

Благодаря подаче смазочного масла через отверстия 20, 21, практически можно избежать остановки производства для смазывания подшипников, поскольку это может производиться много раз во время работы системы привода. Особенное преимущество, которое достигается при использовании подобной конструкции, то, что можно достигнуть надежного разделения смазочного масла и охлаждающего смазочного материала.

На фиг.3a и 3b показано альтернативное выполнение системы 1 привода. Здесь у прокатной клети 2 сбоку расположены два шатуна 7 и 7’, которые в свою очередь установлены сбоку и консольно на кривошипно-шатунном механизме 4. Срединная плоскость 15 прокатной клети 2, срединная плоскость 16 кривошипно-шатунного механизма 4 и срединная плоскость 17 противовеса 8 идентичны. Этим достигается то, что отсутствуют неуравновешенные моменты инерции, когда масса прокатной клети 2 или масса уравновешивающего груза 6 и противовес 8 перемещаются относительно друг друга.

Как можно видеть на фиг.3а, шестерни 9, 10, 11 расположены под центральной плоскостью клети. Уравновешивающий груз 6 в изображенном случае расположен в виде эксцентрично расположенной на шестерне 9 массы, уравновешивающий груз 6 таким образом интегрирован в шестерню 9. Таким же образом противовес 8 расположен в виде эксцентрично расположенной массы в шестерне 10.

Как можно видеть на фиг.4а и 4b, здесь отошли от принципа консольно установленных на кривошипно-шатунном механизме 4 шатунов 7 или 7’: шатуны 7, 7’ соединены здесь с двумя кривошипно-шатунными механизмами 4 и 4’. Со стороны одного кривошипно-шатунного механизма 4 расположен приводный блок, состоящий из зубчатых передач 9, 10 и 10, 11, а также из привода 3. Каждому кривошипно-шатунному механизму 4 и 4’ с уравновешивающим грузом 6 или 6’ соответствует противовес 8 или 8’, который с помощью шестерней 9, 10, 11 приводится в действие синхронно для уравновешивания масс.

Результирующая центробежных сил всех уравновешивающих грузов 6, 6’ или противовесов 8, 8’ действует в срединной плоскости 15 прокатной клети за счет симметричной конструкции так, что также лежащая в срединной плоскости 15 сила инерции прокатной клети 2 может оптимально уравновешиваться.

Альтернативное выполнение согласно фиг.5а или 5b показывает, что может быть реализована конструкция, при которой валы 12, 13 и 14 расположены вертикально, в решениях, изображенных на фиг.2, 3 и 4, эти валы напротив расположены горизонтально.

Предложенная система 1 привода имеет очень простую конструкцию, что требует незначительных инвестиций. Далее относительно невысоки также и эксплуатационные затраты. С другой стороны, возможно хорошее уравновешивание сил инерции и моментов инерции, что позволяет эксплуатировать стан холодной пильгерной прокатки практически без возникновения колебаний и без дополнительных высоких затрат для достижения этого. Прокатный стан имеет высокую надежность. Обеспечивается производство труб высокого качества при невысокой себестоимости.

Список использованных обозначений

1 Система привода

2 Прокатная клеть

3 Привод

4 Кривошипно-шатунный механизм

4’ Кривошипно-шатунный механизм

5 Плечо кривошипа

6 Уравновешивающий груз

6’ Уравновешивающий груз

7 Шатун

7’ Шатун

8 Противовес

8’ Противовес

9, 10 Зубчатая передача/Редуктор

10, 11 Зубчатая передача/Редуктор

9 Шестерня

10 Шестерня

11 Шестерня

12 Вал

13 Вал

14 Вал

15 Срединная плоскость (плоскость симметрии) прокатной клети

16 Срединная плоскость (плоскость симметрии) кривошипно-шатунного механизма

17 Срединная плоскость (плоскость симметрии) противовеса

18 Опорная шейка

19 Опорная шейка

20 Отверстие

21 Отверстие

22 Труба

23 Пара валков для холодной пильгерной прокатки

24 Оправка

25 Плоскость

26 Плоскость

27 Плоскость

R Направление подачи

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОДНАЯ СИСТЕМА ДЛЯ ПРОКАТНОГО СТАНА | 2002 |

|

RU2247614C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ХОЛОДНЫМ ПИЛЬГЕРОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2205075C2 |

| ПИЛЬГЕРНЫЙ СТАН | 1994 |

|

RU2107565C1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2014 |

|

RU2578883C1 |

| Способ уравновешивания динамического момента на входном валу привода возвратно-движущихся масс и устройство для его осуществления | 1990 |

|

SU1724970A1 |

| Привод стана холодной прокатки труб | 1987 |

|

SU1533789A1 |

| ПРИВОДНАЯ СИСТЕМА ДЛЯ ПРОКАТНОГО СТАНА, В ЧАСТНОСТИ ДЛЯ ПИЛИГРИМОВОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2010 |

|

RU2423195C1 |

| Привод возвратно-поступательного перемещения клетей многоклетьевого стана | 1985 |

|

SU1319949A1 |

| ПРИВОД СТАНА ХОЛОДНОЙ ПИЛЬГЕРНОЙ ПРОКАТКИ ТРУБ | 2003 |

|

RU2271257C2 |

| СПОСОБ УРАВНОВЕШИВАНИЯ ВРАЩАЮЩЕГО МОМЕНТА В КРИВОШИПНО-ШАТУННОМ ПРИВОДЕ ПИЛИГРИМОВОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 1992 |

|

RU2054339C1 |

Изобретение относится к системе привода для стана холодной пильгерной прокатки. Система привода содержит возвратно-поступательно перемещаемую прокатную клеть, по меньшей мере, один приводимый в действие приводом кривошипно-шатунный механизм, имеющий плечо кривошипа с уравновешивающим грузом для, по меньшей мере, частичного уравновешивания сил инерции, создаваемых прокатной клетью, и шатун, который шарнирно соединяет прокатную клеть и плечо кривошипа, и, по меньшей мере, один расположенный эксцентрично вращаемый противовес для уравновешивания сил инерции и/или моментов инерции, при этом перемещение кривошипно-шатунного механизма и противовеса синхронизировано за счет зубчатой передачи. Для обеспечения простой конструкции системы привода с достаточным уравновешиванием масс в системе, по меньшей мере, одному кривошипно-шатунному механизму придан один единственный противовес, при этом плоскость, в которой при вращении перемещается уравновешивающий груз кривошипно-шатунного механизма, и плоскость, в которой при вращении перемещается противовес, идентичны. Кроме того, кривошипно-шатунный механизм, противовес и привод соединены между собой посредством зубчатой передачи, при этом привод через зубчатую передачу приводит в действие вал, с которым соединен противовес, а расположенная на валу шестерня зубчатой передачи через другую шестерню приводит в действие вал, с которым соединен кривошипно-шатунный механизм, уравновешивающий груз и/или противовес выполнен в виде эксцентрически расположенной массы одной из шестерен зубчатых передач. Изобретение обеспечивает снижение инвестиционных затрат и затрат на обслуживание прокатного стана и упрощение конструкции прокатного стана. 10 з.п. ф-лы, 10 ил.

| ПИЛЬГЕРНЫЙ СТАН | 1994 |

|

RU2107565C1 |

| ПРИВОД ВОЗВРАТНО-ПОСТУПАТЕЛЬНОГО ПЕРЕМЕЩЕНИЯ КЛЕТИ ПИЛЬГЕРНОГО СТАНА | 0 |

|

SU359788A1 |

| DE 4336422 A1 27 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| JP 63260608 A1 27.10.1988. | |||

Авторы

Даты

2005-03-10—Публикация

2003-09-05—Подача