Изобретение относится к прокатному производству и может быть использовано в станах холодной прокатки труб (ХПТ) для уравновешивания динамического момента на входном валу привода возвратно-движущихся масс рабочих клетей стана ХПТ.

Цель изобретения - повышение эффективности уравновешивания.

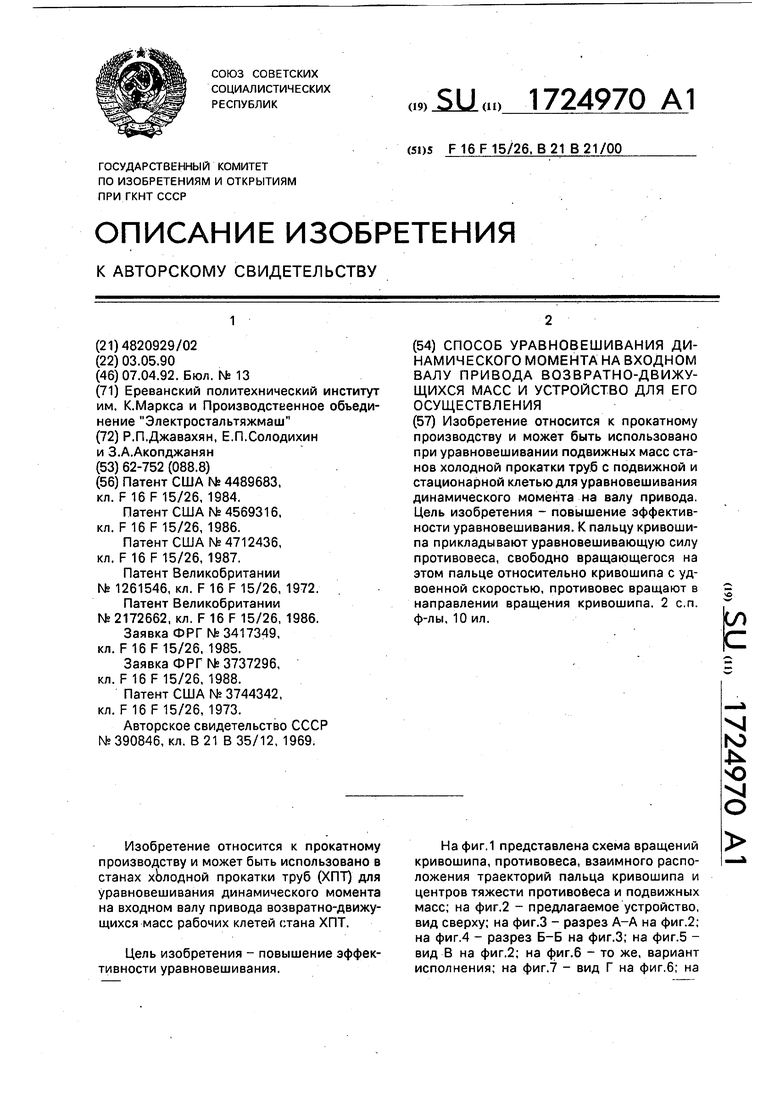

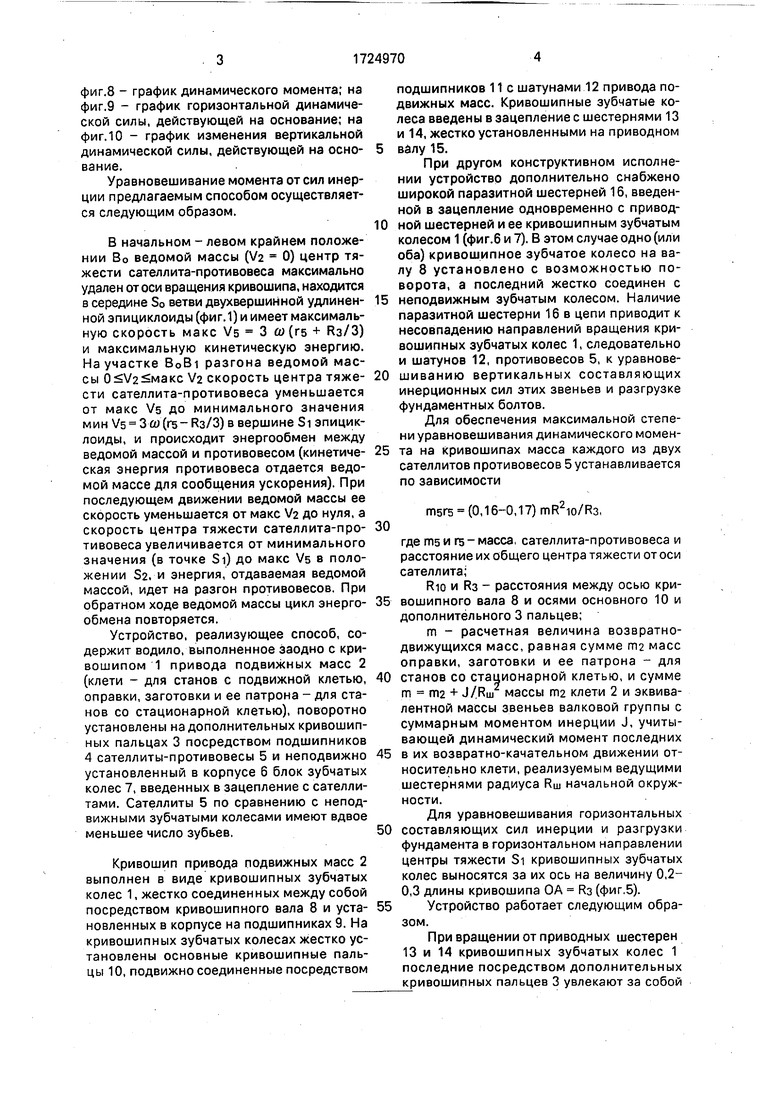

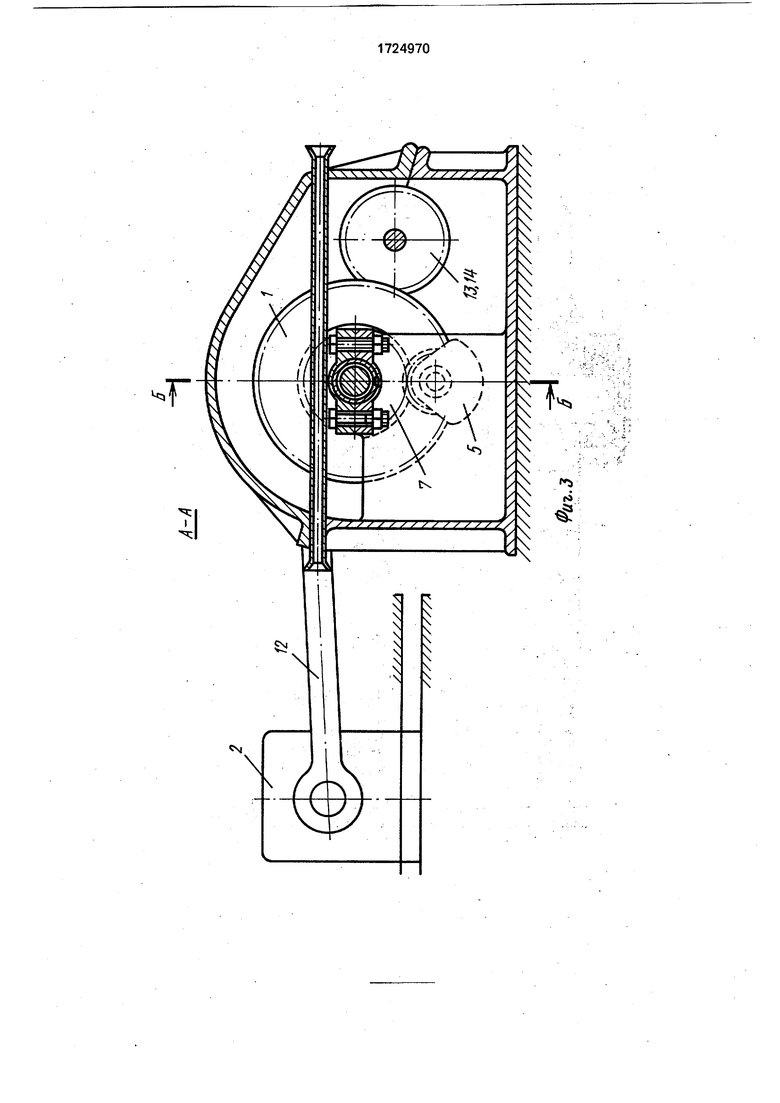

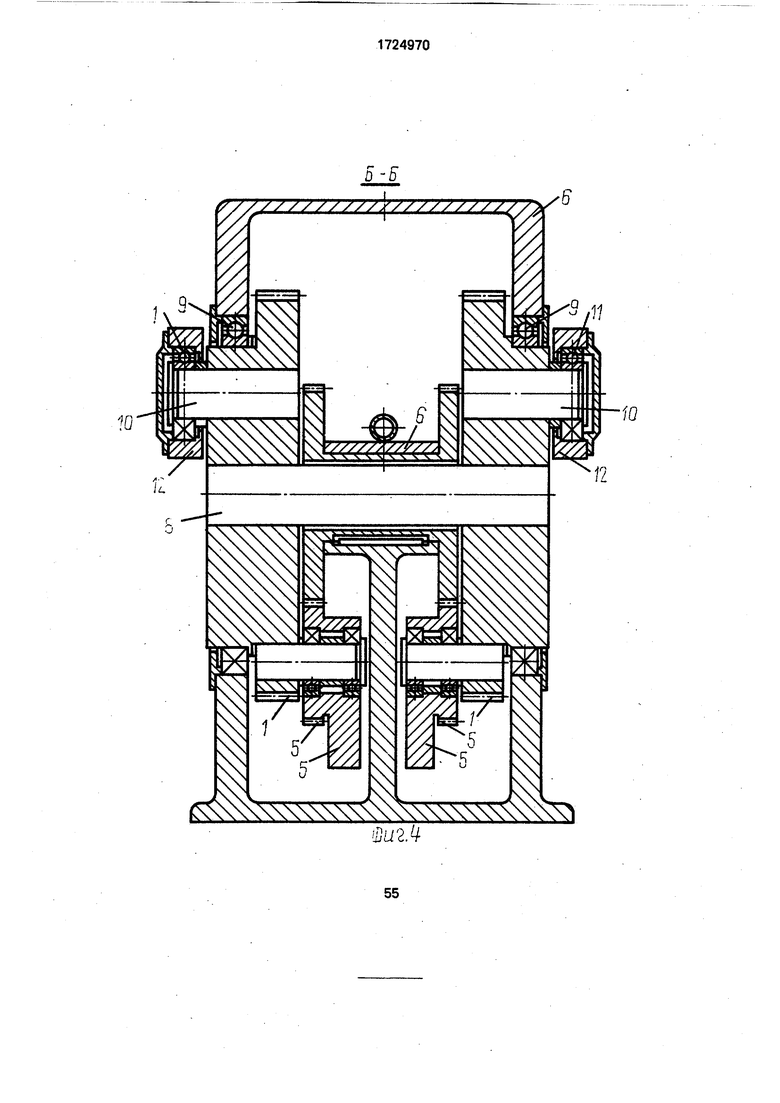

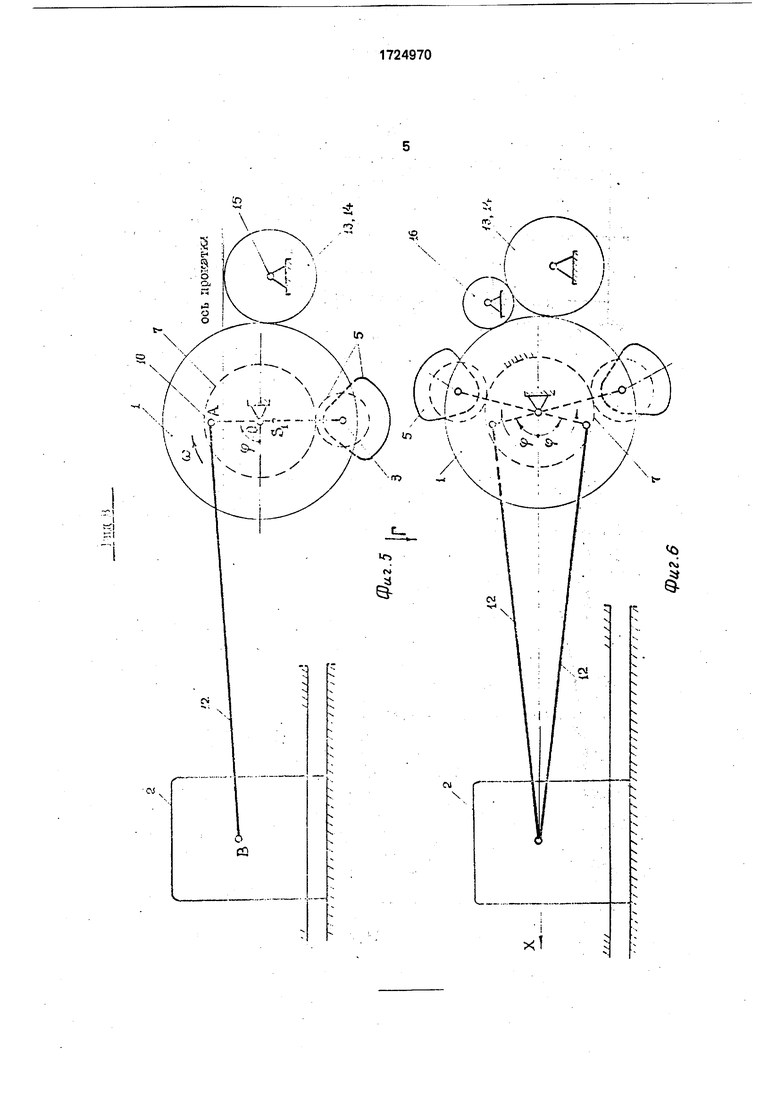

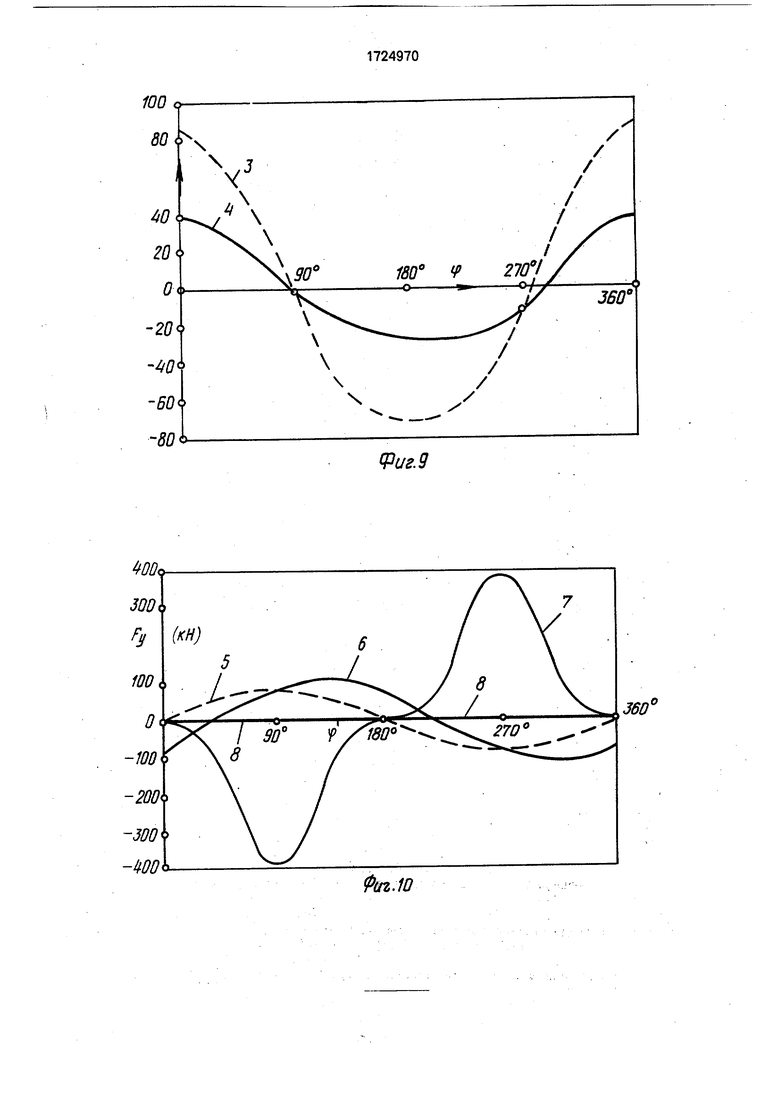

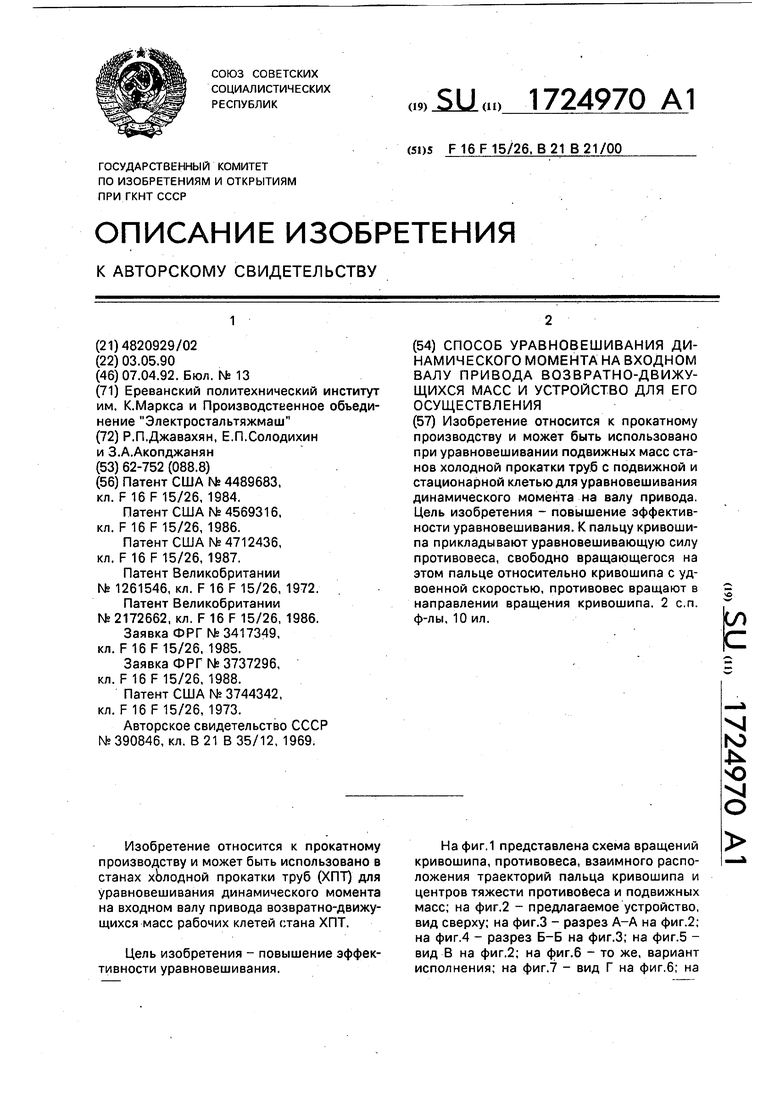

На фиг.1 представлена схема вращений кривошипа, противовеса, взаимного расположения траекторий пальца кривошипа и центров тяжести противовеса и подвижных масс; на фиг.2 - предлагаемое устройство, вид сверху; на фиг.З - разрез А-А на фиг.2; на фиг.4 - разрез Б-Б на фиг.З; на фиг.5 - вид В на фиг.2; на фиг.6 - то же, вариант исполнения; на фиг.7 - вид Г на фиг.6; на

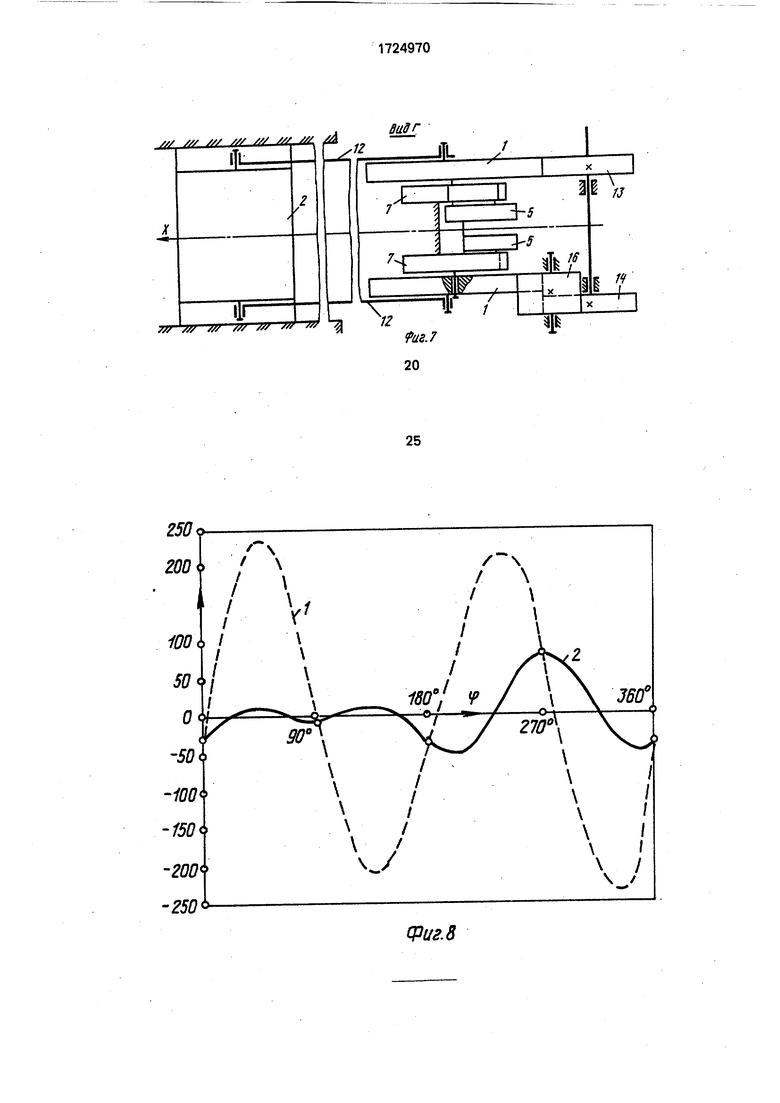

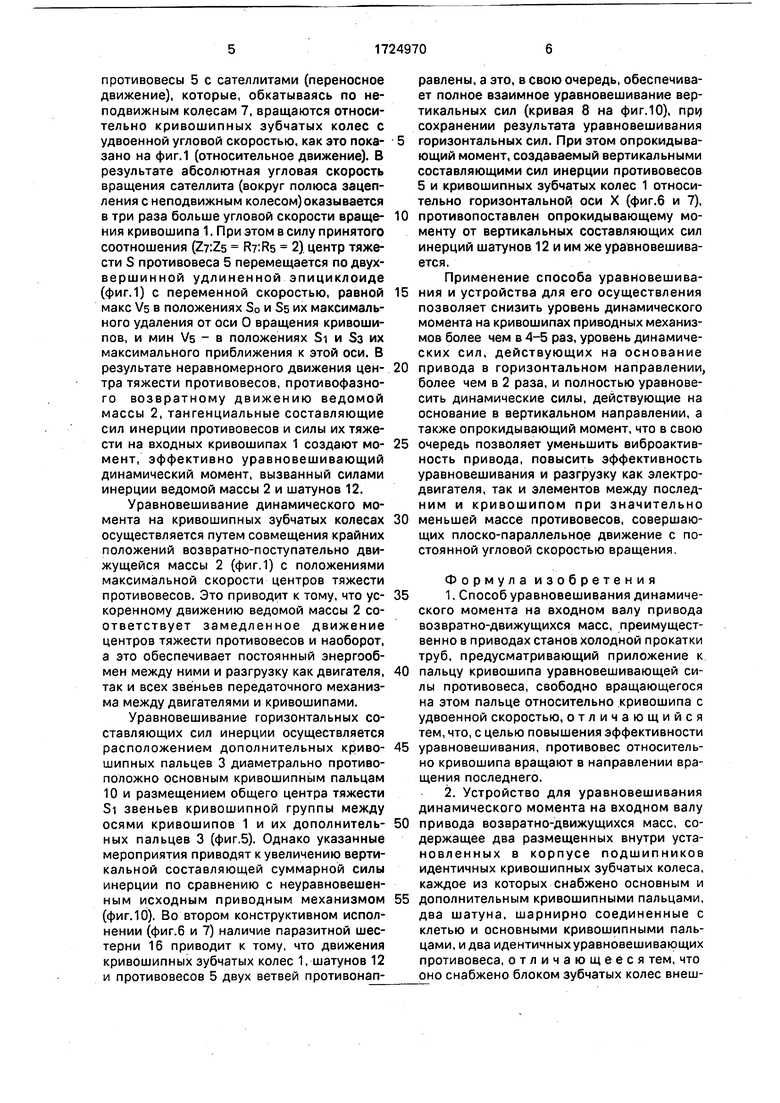

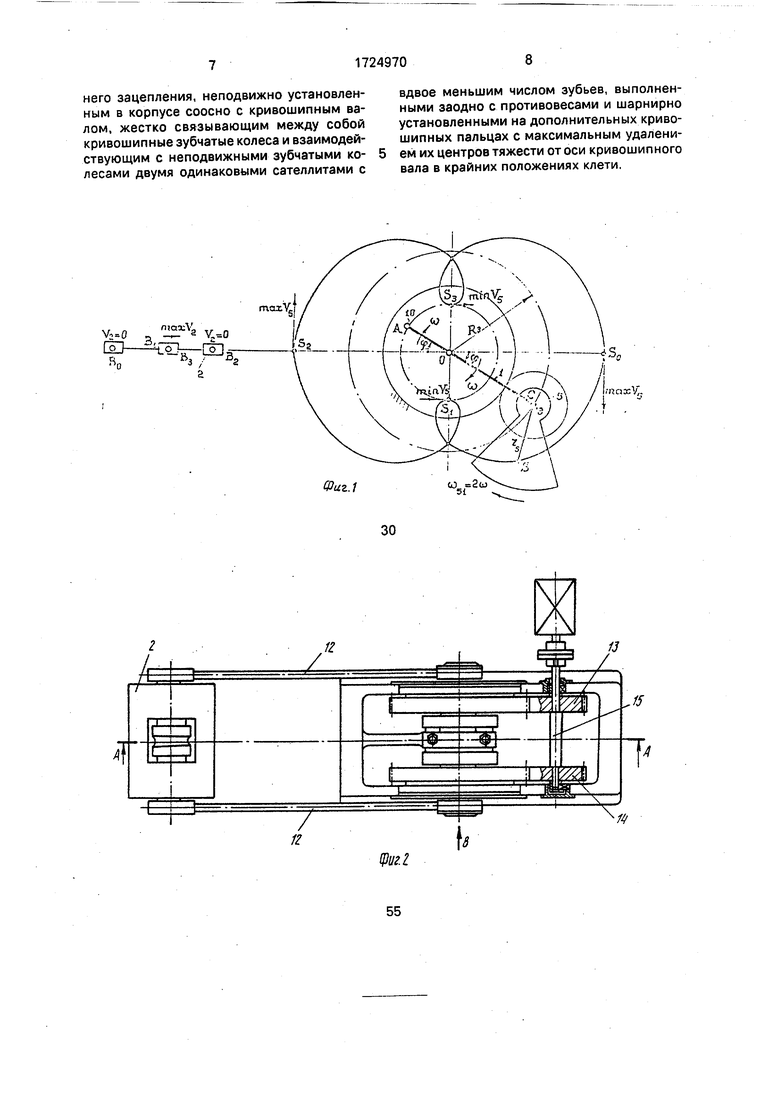

фиг.8 - график динамического момента; на фиг.9 - график горизонтальной динамической силы, действующей на основание; на фиг. 10 - график изменения вертикальной динамической силы, действующей на осно- вание.

Уравновешивание момента от сил инерции предлагаемым способом осуществляется следующим образом.

В начальном - левом крайнем положении Во ведомой массы (V2 0) центр тяжести сателлита-противовеса максимально удален от оси вращения кривошипа, находится в середине So ветви двухвершинной удлинен- ной эпициклоиды (фиг.1) и имеет максимальную скорость макс Vs 3 6o(rs + Ra/3) и максимальную кинетическую энергию. На участке B0Bi разгона ведомой массы Va скорость центра тяже- сти сателлита-противовеса уменьшается от макс Vs до минимального значения мин /5 (г5-Рз/3) в вершине Si эпициклоиды, и происходит энергообмен между ведомой массой и противовесом (кинетиче- екая энергия противовеса отдается ведомой массе для сообщения ускорения). При последующем движении ведомой массы ее скорость уменьшается от макс Va до нуля, а скорость центра тяжести сателлита-про- тивовеса увеличивается от минимального значения (в точке Si) до макс VB в положении $2. и энергия, отдаваемая ведомой массой, идет на разгон противовесов. При обратном ходе ведомой массы цикл энерго- обмена повторяется.

Устройство, реализующее способ, содержит водило, выполненное заодно с кривошипом 1 привода подвижных масс 2 (клети - для станов с подвижной клетью, оправки, заготовки и ее патрона - для станов со стационарной клетью), поворотно установлены на дополнительных кривошипных пальцах 3 посредством подшипников 4 сателлиты-противовесы 5 и неподвижно установленный в корпусе 6 блок зубчатых колес 7, введенных в зацепление с сателлитами. Сателлиты 5 по сравнению с неподвижными зубчатыми колесами имеют вдвое меньшее число зубьев.

Кривошип привода подвижных масс 2 выполнен в виде кривошипных зубчатых колес 1, жестко соединенных между собой посредством кривошипного вала 8 и уста- новленных в корпусе на подшипниках 9. На кривошипных зубчатых колесах жестко установлены основные кривошипные пальцы 10, подвижно соединенные посредством

подшипников 11с шатунами 12 привода подвижных масс. Кривошипные зубчатые колеса введены в зацепление с шестернями 13 и 14, жестко установленными на приводном валу 15.

При другом конструктивном исполнении устройство дополнительно снабжено широкой паразитной шестерней 16, введенной в зацепление одновременно с приводной шестерней и ее кривошипным зубчатым колесом 1 (фиг.6 и 7). В этом случае одно (или оба) кривошипное зубчатое колесо на валу 8 установлено с возможностью поворота, а последний жестко соединен с неподвижным зубчатым колесом. Наличие паразитной шестерни 16 в цепи приводит к несовпадению направлений вращения кривошипных зубчатых колес 1, следовательно и шатунов 12, противовесов 5, к уравновешиванию вертикальных составляющих инерционных сил этих звеньев и разгрузке фундаментных болтов.

Для обеспечения максимальной степени уравновешивания динамического момента на кривошипах масса каждого из двух сателлитов противовесов 5 устанавливается по зависимости

ГП5Г5 (0,16-0,17) mR2io/Rs,

где ms и из- масса, сателлита-противовеса и расстояние их общего центра тяжести от оси сателлита;

Rio и Ra - расстояния между осью кривошипного вала 8 и осями основного 10 и дополнительного 3 пальцев;

m - расчетная величина возвратно- движущихся масс, равная сумме та масс оправки, заготовки и ее патрона - для станов со стационарной клетью, и сумме m ma + J/Ruj массы гп2 клети 2 и эквивалентной массы звеньев валковой группы с суммарным моментом инерции J, учитывающей динамический момент последних в их возвратно-качательном движении относительно клети, реализуемым ведущими шестернями радиуса RUJ начальной окружности.

Для уравновешивания горизонтальных составляющих сил инерции и разгрузки фундамента в горизонтальном направлении центры тяжести Si кривошипных зубчатых колес выносятся за их ось на величину 0,2- 0,3 длины кривошипа ОА Кз (фиг.5).

Устройство работает следующим образом.

При вращении от приводных шестерен 13 и 14 кривошипных зубчатых колес 1 последние посредством дополнительных кривошипных пальцев 3 увлекают за собой

противовесы 5 с сателлитами (переносное движение), которые, обкатываясь по неподвижным колесам 7, вращаются относительно кривошипных зубчатых колес с удвоенной угловой скоростью, как это пока- зано на фиг.1 (относительное движение). В результате абсолютная угловая скорость вращения сателлита (вокруг полюса зацепления с неподвижным колесом) оказывается в три раза больше угловой скорости враще- ния кривошипа 1. При этом в силу принятого соотношения (Zy:Zs 2) центр тяжести S противовеса 5 перемещается по двух- вершинной удлиненной эпициклоиде (фиг.1) с переменной скоростью, равной макс Vs в положениях S0 и Ss их максимального удаления от оси О вращения кривошипов, и мин Vs - в положениях Si и Зз их максимального приближения к этой оси. В результате неравномерного движения цен- тра тяжести противовесов, противофазного возвратному движению ведомой массы 2, тангенциальные составляющие сил инерции противовесов и силы их тяжести на входных кривошипах 1 создают мо- мент, эффективно уравновешивающий динамический момент, вызванный силами инерции ведомой массы 2 и шатунов 12.

Уравновешивание динамического момента на кривошипных зубчатых колесах осуществляется путем совмещения крайних положений возвратно-поступательно движущейся массы 2 (фиг.1) с положениями максимальной скорости центров тяжести противовесов. Это приводит к тому, что ус- коренному движению ведомой массы 2 соответствует замедленное движение центров тяжести противовесов и наоборот, а это обеспечивает постоянный энергообмен между ними и разгрузку как двигателя, так и всех звеньев передаточного механизма между двигателями и кривошипами.

Уравновешивание горизонтальных составляющих сил инерции осуществляется расположением дополнительных криво- шипных пальцев 3 диаметрально противоположно основным кривошипным пальцам 10 и размещением общего центра тяжести Si звеньев кривошипной группы между осями кривошипов 1 и их дополнитель- ных пальцев 3 (фиг.5). Однако указанные мероприятия приводят к увеличению вертикальной составляющей суммарной силы инерции по сравнению с неуравновешенным исходным приводным механизмом (фиг. 10). Во втором конструктивном исполнении (фиг.6 и 7) наличие паразитной шестерни 16 приводит к тому, что движения кривошипных зубчатых колес 1, шатунов 12 и противовесов 5 двух ветвей противонаправлены, а это, в свою очередь, обеспечивает полное взаимное уравновешивание вертикальных сил (кривая 8 на фиг.10), прц сохранении результата уравновешивания горизонтальных сил. При этом опрокидывающий момент, создаваемый вертикальными составляющими сил инерции противовесов 5 и кривошипных зубчатых колес 1 относительно горизонтальной оси X (фиг.6 и 7), противопоставлен опрокидывающему моменту от вертикальных составляющих сил инерции шатунов 12 и им же уравновешивается.

Применение способа уравновешивания и устройства для его осуществления позволяет снизить уровень динамического момента на кривошипах приводных механизмов более чем в 4-5 раз, уровень динамических сил, действующих на основание привода в горизонтальном направлении, более чем в 2 раза, и полностью уравновесить динамические силы, действующие на основание в вертикальном направлении, а также опрокидывающий момент, что в свою очередь позволяет уменьшить виброактивность привода, повысить эффективность уравновешивания и разгрузку как электродвигателя, так и элементов между последним и кривошипом при значительно меньшей массе противовесов, совершающих плоско-параллельно.е движение с постоянной угловой скоростью вращения,

Формула изобретения

1.Способ уравновешивания динамического момента на входном валу привода возвратно-движущихся масс, преимущественное приводах станов холодной прокатки труб, предусматривающий приложение к пальцу кривошипа уравновешивающей силы противовеса, свободно вращающегося на этом пальце относительно кривошипа с удвоенной скоростью, отличающийся тем, что, с целью повышения эффективности уравновешивания, противовес относительно кривошипа вращают в направлении вращения последнего.

2.Устройство для уравновешивания динамического момента на входном валу привода возвратно-движущихся масс, содержащее два размещенных внутри установленных в корпусе подшипников идентичных кривошипных зубчатых колеса, каждое из которых снабжено основным и дополнительным кривошипными пальцами, два шатуна, шарнирно соединенные с клетью и основными кривошипными пальцами, и два идентичныхуравновешивающих противовеса, отличающееся тем, что оно снабжено блоком зубчатых колес внешнего зацепления, неподвижно установлен-вдвое меньшим числом зубьев, выполненным в корпусе соосно с кривошипным ва-ными заодно с противовесами и шарнирно лом, жестко связывающим между собойустановленными на дополнительных криво- кривошипные зубчатые колеса и взаимодей-шипных пальцах с максимальным удалени- ствующим с неподвижными зубчатыми ко-5 ем их центров тяжести от оси кривошипного лесами двумя одинаковыми сателлитами свала в крайних положениях клети.

QPиг. 8

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод стана холодной прокатки труб | 1987 |

|

SU1533789A1 |

| Привод перемещения подвижных масс стана холодной прокатки труб | 1986 |

|

SU1412823A1 |

| МЕХАНИЗМ ДЛЯ ПРЕОБРАЗОВАНИЯ ДВИЖЕНИЯ | 1995 |

|

RU2102642C1 |

| Привод стана холодной прокатки труб | 1987 |

|

SU1482741A1 |

| Привод клети стана холодной прокатки труб | 1985 |

|

SU1276385A1 |

| Привод клети стана холодной прокатки труб | 1988 |

|

SU1731310A1 |

| ПРИВОД ПЕРЕМЕЩЕНИЯ КЛЕТИ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1990 |

|

RU2030228C1 |

| ПРИВОДНАЯ СИСТЕМА ДЛЯ ПРОКАТНОГО СТАНА | 2002 |

|

RU2247614C1 |

| ПРИВОД КЛЕТИ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2011 |

|

RU2481163C1 |

| СИСТЕМА ПРИВОДА ДЛЯ СТАНА ХОЛОДНОЙ ПИЛЬГЕРНОЙ ПРОКАТКИ | 2003 |

|

RU2247613C1 |

Изобретение относится к прокатному производству и может быть использовано при уравновешивании подвижных масс станов холодной прокатки труб с подвижной и стационарной клетью для уравновешивания динамического момента на валу привода. Цель изобретения - повышение эффективности уравновешивания. К пальцу кривошипа прикладывают уравновешивающую силу противовеса, свободно вращающегося на этом пальце относительно кривошипа с удвоенной скоростью, противовес вращают в направлении вращения кривошипа. 2 с.п. ф-лы, 10 ил. w Ё VI ю 4 Ю VI О

| Патент США № 4489683, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Патент США Ms 4569316, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Патент США N 4712436, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Патент Великобритании № 1261546, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| ЭЛЕКТРОД ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ | 2000 |

|

RU2172662C1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Заявка ФРГ №3417349, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Заявка ФРГ №3737296, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Патент США № 3744342, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| ВПТБ оад зизпЕРтое | 0 |

|

SU390846A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-07—Публикация

1990-05-03—Подача