(54) СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВОГО ПОРОШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАРГАНЕЦ-ЦИНКОВЫХ ФЕРРИТОВЫХ ПОРОШКОВВСРООЮЗНАЯй>&!1;:ЙТ^{П-Т;.и^^}?Мк'>&|^д^Б'-^ъ.•.;:o.:;к.^ 1••Шмшк.-и..,»^ .._, ^_^ __^__I | 1972 |

|

SU337199A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОПОРОШКА НИКЕЛЬ-ЦИНКОВОГО ФЕРРИТА | 2023 |

|

RU2813525C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТАБИЛЬНЫХ ФЕРРИТОВЫХ ПОРОШКОВ | 1970 |

|

SU279818A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТИЙ-ЦИНК-МАРГАНЦЕВОЙ ФЕРРИТОВОЙ КЕРАМИКИ | 2023 |

|

RU2817713C1 |

| Способ получения марганец-цинковых ферритовых порошков | 1990 |

|

SU1752521A1 |

| Способ получения железомедноокисного катализатора | 1976 |

|

SU609549A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТАБИЛЬНЫХ ФЕРРИТОВ | 1972 |

|

SU353906A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОРОШКА ЛИТИЙ-ЦИНК-МАРГАНЦЕВОГО ФЕРРИТА | 2021 |

|

RU2768724C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВОЙ ШИХТЫ | 1970 |

|

SU283522A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU257371A1 |

Изобретение относится к порошковой металлургии, в частности к производству никель-цинковых ферритовы порошков,- используемых в качестве наполнителей для магнитомягких элас тичных материалов, которые применяются в различных устройствах радиоэлектронной промышленности, вычисли тельной техники и техники связи. Известен способ получения порошка никель-цинкового феррита, заключающийся в том, что смесь порошков окислов подвергают термообработке при температуре 900-1300°С и последующему измельчению, а затем эти операции повторяют l. К недостаткам этого способа следует отнести плохую воспроизводимос состава и свойств продукта, наличие трудоемких операций (неоднократный нагрев и длительное измельчение). Наиболее близким по техническЪй сущности к предлагаемому способу яв ляется способ получения ферритового порошка, включающий совместное осаж дение гидроокисей из водных растворов солей металлов с помощью осадителя, например едкой щелочи, прокаливание осадка при температуре разл жения наиболее стойкой части смеси и охлаждение iz. Недостатком такого способа является невозможность получения никельцинкового ферритового порошка. Цель изобретения - повышение электромагнитных свойств никель-цинкового ферритового порошка. Дли этого предложен способ получения ферритового порошка, включающий совместное осаждение гидроокисей из водных растворов солей металлов с помощью осадителя, последующее прокаливание осадка и охлаждение, который отличается от известного тем, что осаждение проводят при рН, равном 8,4-9,0,9-12 н. раствором осадителя, прокаливание осуществляют при температуре 1220-1250с в течение 2,0-3,5 ч с повышением температуры от 860-920 С со скоростью 40-80град/ч, а охлаждение проводят со скоростью 60-75 град/ч. Сущность изобретения заключается в том. что шихту хим11ческого состава, мол.%:Те,,Оз 50,Ni.O 16 и2пО34 (феррит марки 2000 НН) получают совместным осаждением гидроокисей железа (fii ), никеля (1) и цинка при быстром (струей) прибавлении горячего () 2-3 М раствора смеси нитра тов к 9-12 н. раствору едкого натра (рН 8,4-9,0) при интенсивном перемешивании с последующим 4-часовым кипя чением суспензии и промывкой осадков от маточного раствора. Полученную шихту подвергают однократному прокаливанию при температуре 1220-1250 С в течение 2,0-3,5 час (скорость подъема температур от 860-920 4080 град/ч), медленному охлаждению (скорость 60-75 град/час).и кратковременному (1-Э мин) иэмельчению с доведением размера частиц до 20160 мк. Пример 1. Для получения ферритового порошка весом 1 кг смесь 2,5 М раствором нитратов железа (3,346 л), никеля (0,535 л) и цицка (1,140 л), подогретую до 60±5с, быстро (струей) прибавляют к 3,719 л 9 н. раствора едкого натра при интенсивном перемешивании (рН 8,,1 Полученный осадок кипятят вместе с маточным раствором 4 час, промывают горячей(70±10 С) дистиллированной водой до.отридательной реакции на нитрат-ионы (проба с дифениламином и концентрированной серной кислотой сушат при температуре 130±5с до постоянного веса и прокаливают при температуре 1230±10с в течение 2 час. Скорость подъема температуры от 870±10°-42±2 град /час, скорость охлаждения от 1200 до 150 62±2 град /час. После этого массу просеивают через сито 016, а боле

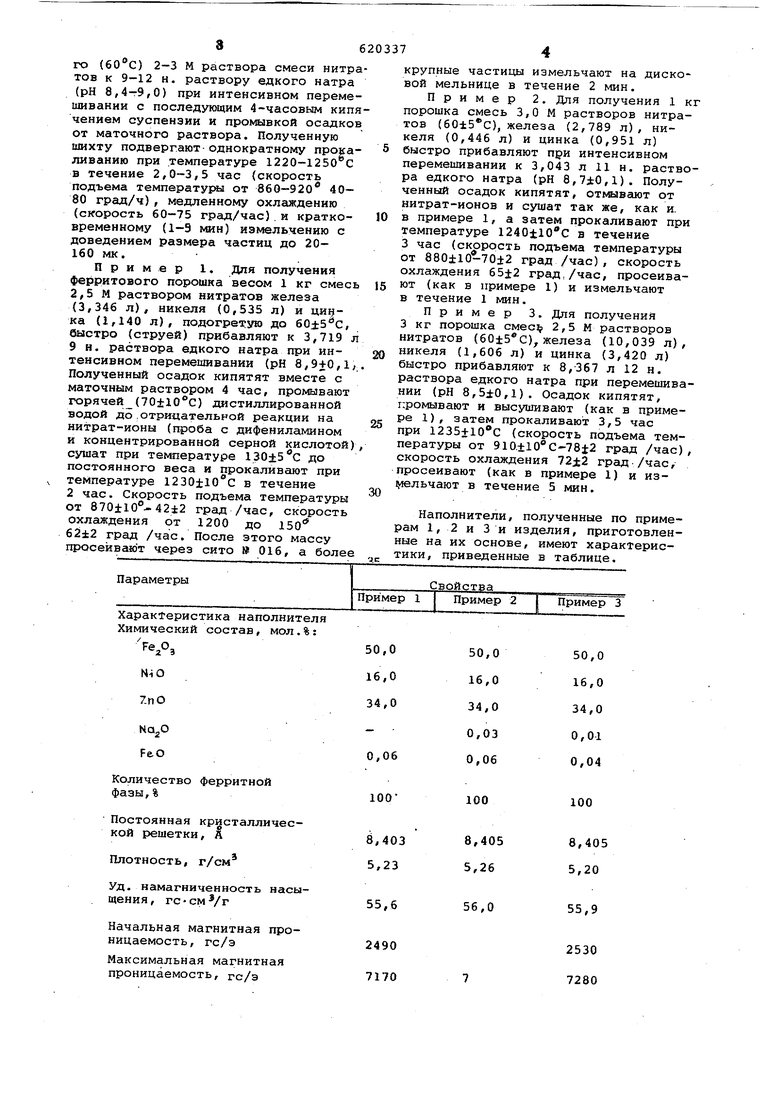

Характеристика наполнителя Химический состав, мол.%:

е,0з

NiO

Na OFeO0,06

Количество ферритной

фазы,%100

Постоянная кристаллической решетки, Д

Плотность, г/см

Уд. намагниченность насыщения, гССМ г

Начальная магнитная проницаемость, гс/э

Максимальная магнитная проницаемость, гс/э

50,0 16,0 34,0 0,01 0,04

100

8,405 5,20

55,9

2530 7280 крупные частицы измельчают на дисковой мельнице в течение 2 мин. Пример 2. Для получения 1 кг порошка смесь 3,0 М растворов нитратов (), железа (2,789 л), никеля (0,446 л) и цинка (0,951 л) быстро прибавляют при интенсивном перемешивании к 3,043 л 11 н. раствора едкого натра (рН 8,,1). Полученный осадок кипятят, отмывают от нитрат-ионов и сушат так же, как и. в примере 1, а затем прокаливают при температуре 1240±10 С в течение 3 час (скорость подъема температуры от 880±10-70±2 град /час), скорость охлаждения 65±2 град,/час, просеивают (как в примере 1) и измельчают в течение 1 мин. Пример 3. Для получений 3 кг порошка CMGCif 2,5 М растворов нитратов ()., железа (10,039 л), никеля (1,606 л) и цинка (3,420 л) быстро прибавляют к 8,367 л 12 н. раствора едкого натра при перемешивании (рН 8,5±0,1). Осадок кипятят, промывают и высушивают (как в примере 1), затем прокаливают 3,5 час при 1235+10 С (скорость подъема температуры от 910.±10 c-78t2 град /час) , скорость охлаждения 72±2 град /час, просеивают (как в примере 1) и из1у1ельчают в течение 5 мин. Наполнители, полученные по примерам 1,2 и 3 и изделия, приготовленные на их основе, имеют характеристики, приведенные в таблице.

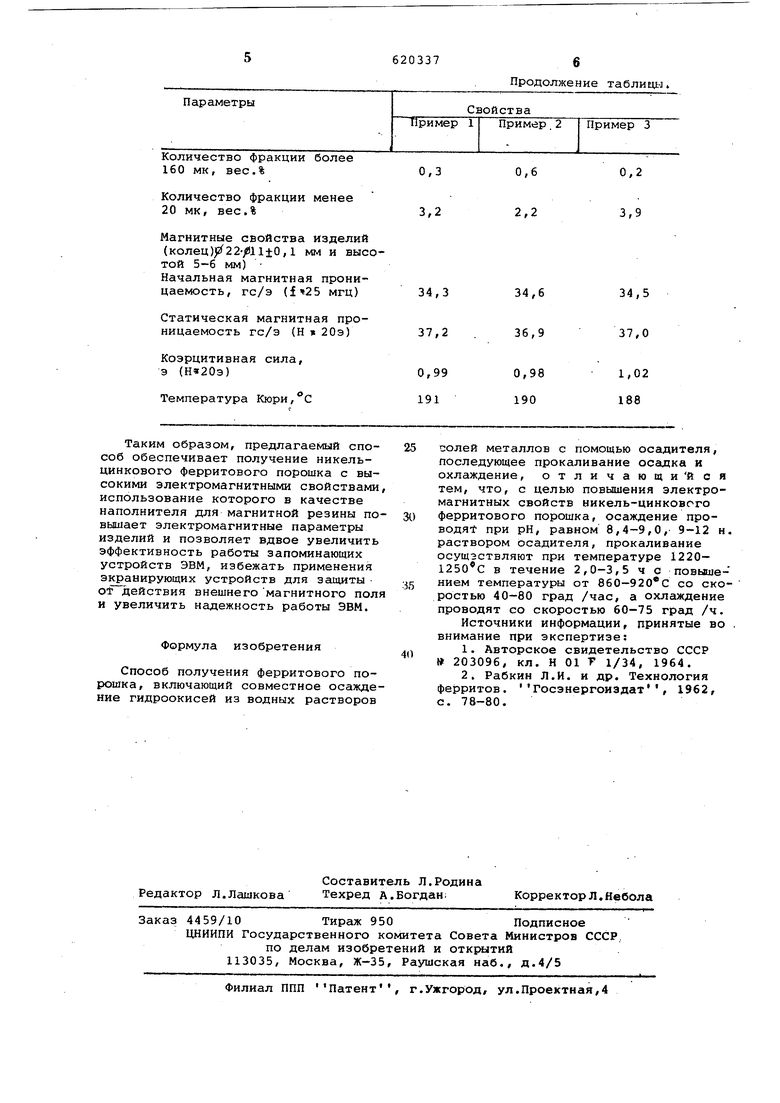

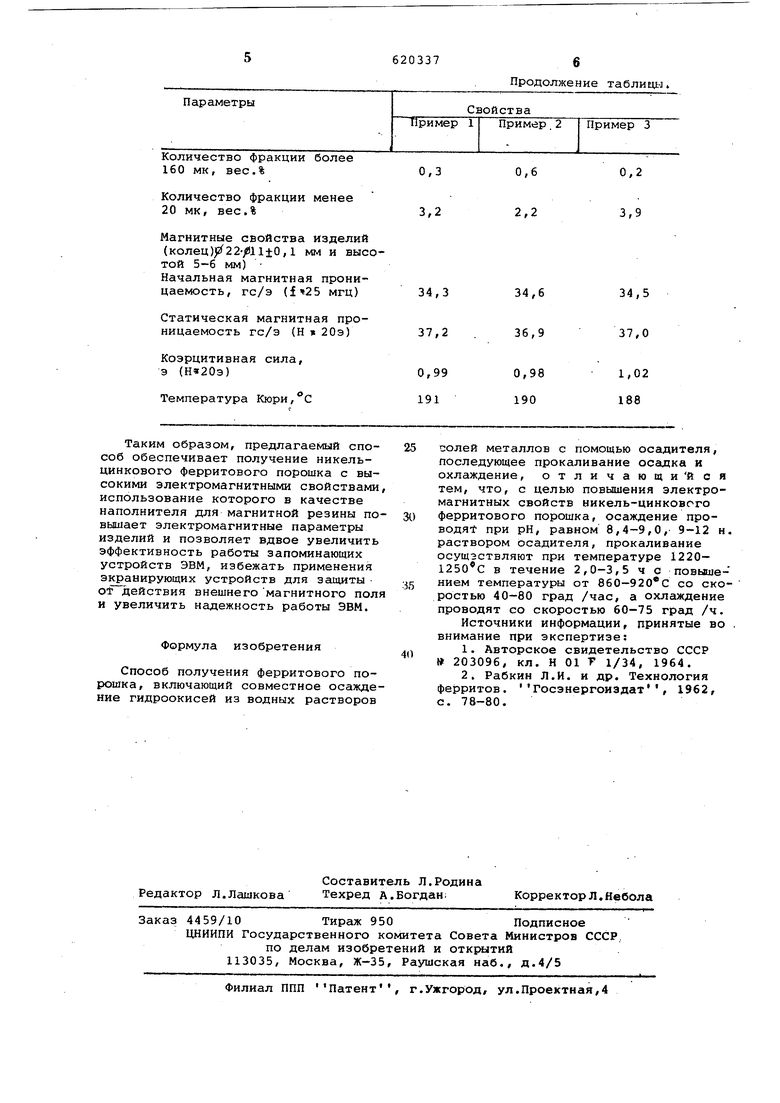

Количество фракции более

160 мк, вес.%

Количество фракции менее

20 мк, вес.%

Магнитные свойства изделий (колец),1 мм и выстой 5-6 мм)

Начальная магнитная проницаемость, гс/э ( МГЦ)

Статическая магнитная проницаемость гс/э ()

Коэрцитивная сила,

э (Н«20э)

Температура Кюри,°С

Таким образом, предлагаемый способ обеспечивает получение никельцинкового ферритового порошка с высокими электромагнитными свойствами, использование которого в качестве наполнителя для магнитной резины повышает электромагнитные параметры изделий и позволяет вдвое увеличить эффективность работы запоминающих устройств ЭВМ, избежать применения экранирующих устройств для запщты о действия внешнего магнитного поля и увеличить надежность работы ЭВМ.

Формула изобретения

Способ получения ферритового порошка, включающий совместное осаждение гидроокисей из водных растворов

Продолжение таблиц -.

0,2

0,6

3,9 2,2

34,5 37,0

1,02 188

солей металлов с помощью осадителя, последующее прокаливание осадка и охлаждение, отличающийся тем, что, с целью повышения электромагнитных свойств никель-цинкового ферритового порошка, осаждение провояя-t при рН, равном 8,4-9,0, 9-12 н. раствором осадителя, прокаливание осущэствляют при температуре 1220- 1250с в течение 2,0-3,5 ч с повышением температуры от 860-920 С со скоростью 40-80 град /час, а охлаждение проводят со скоростью 60-75 град /ч. Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-08-25—Публикация

1977-01-25—Подача