Настоящее изобретение имеет отношение к созданию способа покрытия суперабразивных частиц металлом, а более конкретно оно имеет отношение к созданию способа получения алмазных абразивных частиц, покрытых тонким слоем металла, химически связанного с нижележащим абразивом, причем указанные покрытые частицы особенно полезны для изготовления инструментов из суперабразива с металлической связкой, предназначенных для шлифования и резания, или металлизированных алмазных изделий.

Алмазные суперабразивы имеют самую высокую твердость, что позволяет использовать их для обработки других очень твердых материалов. Например, суперабразивные инструменты часто используют для формовки, правки или заточки других абразивных инструментов. Поэтому инструменты для шлифования и резания, в которых используют абразивную часть, содержащую суперабразив, имеют большое значение в промышленности.

В самом простом виде суперабразивные инструменты главным образом включают в себя частицы суперабразивных материалов, качественный конструктивный металлический сердечник инструмента и металлическую связку, которая удерживает суперабразив в композитной структуре, или же единственный слой суперабразива, связанный с сердечником. Указанными частицами могут быть частицы неправильной формы, которые иногда именуют как грит, зерна или гранулы, или это могут быть изделия точно заданной формы, такие как алмазная пленка и фасонные поликристаллические композиты. Фасонные алмазные вставки также используют для обработки на станке твердых и абразивных материалов, таких как композиты с металлической матрицей и литые сплавы алюминия. Так называемые инструменты с единственным слоем частиц имеют слой абразива, связанный с сердечником, причем толщина указанного слоя равна номинальной толщине единственной абразивной частицы.

Существует множество путей изготовления суперабразивных инструментов с металлической связкой. Многие из них, такие как пайка, предусматривают введение гранул на сердечнике в контакт с композицией связки, нагрев собранных (смонтированных) ингредиентов до тех пор, пока не произойдет превращение в жидкое состояние композиции связки, а затем охлаждение для твердения композиции связки. В идеальном случае композиция металлической связки прочно соединяется с металлом сердечника и сцепляет гранулы с сердечником. Основной недостаток этого процесса состоит в том, что многие предпочтительные композиции металлической связки не образуют прочного сцепления с суперабразивами. Слабое сцепление приводит к низкой прочности связки, что, в свою очередь, ведет к преждевременной потере абразивных частиц инструментом в процессе работы. Это создает особые проблемы для инструментов с единственным слоем частиц, в которых желательно иметь возможно меньшую массу связки вокруг гранул, чтобы открыть максимально режущую поверхность. Если увеличивать толщину связки для улучшения сцепления, то абразивные гранулы будут более глубоко погружены в связку и инструменты будут иметь меньшую площадь режущей поверхности, обращенную к обрабатываемой детали. Более того, в ходе использования толстая связка снашивается и остается слишком малое количество имеющей малую прочность связки для удержания гранул, которые в результате легко выпадают из инструмента.

Хорошо известный способ повышения сцепления суперабразива с металлической связкой предусматривает использование композиций связки, которые являются химически активными по отношению к суперабразиву, так что в ходе изготовления инструмента композиция связки сцепляется с поверхностью абразивных частиц. Однако многие композиции порошковой металлической связки для суперабразивов относятся не к химически активным и не образуют химической связи с суперабразивом. Отсутствие химической связи с суперабразивом ведет к преждевременной потере суперабразива.

Более совершенная технология повышения сцепления предусматривает включение ингредиента из химически активного металла в предшественник композиции связки. Этот ингредиент может вступать в прямую реакцию с суперабразивом с образованием прочной химически связи между металлом и гранулами. Так называемые композиции связки с "активным металлом" содержат как не химически активные, так и химически активные компоненты. Обычно не химически активные компоненты образуют большую часть композиции связки. Не химически активные компоненты сплавляются с образованием прочной и долговечной связки, которая сцепляется с сердечником. Химически активный компонент прочно связан при помощи химической связки с суперабразивом и сцеплен с не химически активным сплавом. Например, в патенте США No. 4968326 описан способ изготовления алмазного инструмента для резания и шлифования, который предусматривает перемешивание образующего карбид материала с припоем и временным связующим, нанесение смеси на подложку инструмента, нанесение алмазных частиц на покрытый смесью инструмент и нагрев объединенных таким образом материалов для первоначального формирования карбидного покрытия на алмазе. После этого производят пайку алмаза с карбидным покрытием на инструмент.

Несмотря на несомненный прогресс по сравнению с известными ранее технологиями, использование связки с активным металлом ставит дополнительную проблему обеспечения присутствия ингредиента из химически активного металла у поверхности гранул суперабразива, где желательно создавать химическую связь. В соответствии с основным аспектом указанной технологии ингредиент из химически активного металла перемешивают в порошковой форме с другими компонентами композиции металлической связки. Смесь затем наносят в виде пасты или в сухом виде. Только та часть ингредиента из химически активного металла, которая находится поблизости от суперабразива, непосредственно сцепляется с абразивом. Ингредиент из химически активного металла в других местах композиции связки является лишним или, в худшем случае, вредным и ухудшающим свойства связки в целом. Поэтому важно иметь ингредиент из химически активного металла в виде возможно более мелкого порошка и однородно вводить ингредиент из химически активного металла в смесь, чтобы получить тесный контакт между суперабразивом и ингредиентом в ходе образования связки.

Одним из известных подходов для решения указанной проблемы является покрытие гранул суперабразива ингредиентом из химически активного металла ранее перемешивания с другими компонентами связки. За счет этого ингредиент из химически активного металла будет оптимально введен в нужное время для образования связки. Например, в патенте США No. 5855314 описан способ нанесения покрытия, в котором частицы ингредиента из химически активного металла механически сцеплены с поверхностью зерен суперабразива. Этого достигают за счет перемешивания порошка ингредиента из химически активного металла с жидким связующим, чтобы получить пастообразный клей, после чего полученную пасту перемешивают с абразивными зернами для смачивания зерен и производят сушку смеси для сцепления активного компонента с зернами. При этом важно использовать частицы ингредиента из химически активного металла возможно меньшего размера для обеспечения равномерного покрытия зерен. Даже в том случае, когда ингредиент из химически активного металла поступает в виде мелкого порошка, он присутствует у поверхности в макромолекулярном количестве и поэтому обычно имеет в избытке по сравнению с количеством, необходимым для цементирования связки с суперабразивом. По той причине, что ингредиент из химически активного металла и суперабразив часто представляют собой частицы неправильной формы, трудно добиться того, чтобы покрытие было полным (сплошным) или однородным поверх поверхности суперабразива.

Известны и другие способы нанесения очень тонких слоев металла на подложку, среди которых можно указать конденсацию из паровой (газовой) фазы (PVD) и химическое осаждение из паровой (газовой) фазы (СVD). Способ PVD предусматривает использование электрической или тепловой энергии для распыления металлической мишени и конденсацию полученных горячих атомов металла на более холодной подложке. Этот способ не позволяет образовать химическую связь между осажденным металлом и подложкой. Способ CVD предусматривает введение металлического соединения в газообразной форме в нагретую CVD камеру, которая содержит подложку, на которую следует нанести покрытие. Теплота приводит к диссоциации металлического соединения в газообразной форме (например, гексафторида вольфрама) с образованием атомов металла, которые покрывают подложку, в то время как удаляется обычно газообразный побочный продукт диссоциации.

В некоторых случаях вместо простого механического покрытия подложки металлом CVD позволяет получать химическую связь металла с подложкой. Это является очень привлекательной характеристикой, так как позволяет производить сцепление предварительно связанного покрытого металлом суперабразивного материала с сердечником инструмента с использованием простого флюса и припоя или с использованием процесса в индукционной печи на воздухе. Если металлическое покрытие не является химически связанным заранее с суперабразивом, то способ изготовления инструмента становится намного более сложным и дорогим, например, таким как пайка в регулируемой атмосфере инертного газа или в вакууме.

CVD позволяет образовать связь металла с подложкой только в некоторых системах металл/суперабразив и только под воздействием предельной теплоты. Кроме того, газообразный побочный продукт может быть вредным для подложки. Это рассматривается в патенте США No.5224969, в котором описан способ нанесения вольфрама на покрытые хромом алмазные частицы при помощи CVD. В этом патенте объясняется, что при CVD с использованием гексафторида вольфрама освобождается содержащий фтор газ, который вступает во вредную реакцию с хромом. Поэтому в указанном патенте предложен сложный способ нанесения трехслойного покрытия, в котором CVD используют для нанесения третьего слоя. Более того, газообразные реагенты и побочные продукты, которые используют и получают при CVD, являются высокотоксичными для людей.

Было бы крайне желательно получить суперабразивный материал, имеющий сверхтонкие покрытия из химически активного или даже из не химически активного металла, без трудностей или осложнений, связанных с упомянутыми выше способами. Кроме того, желательно упростить процесс покрытия химически активным металлом и наносить его непосредственно на поверхность суперабразива, без необходимости введения барьерных металлических слоев. Существует также необходимость создания быстрого способа получения химически связанного металлического покрытия на суперабразивном материале. Это могло бы позволить, например, получать покрытые металлом суперабразивы для изготовления имеющих большой срок службы и эффективных абразивных инструментов или вставок для режущего инструмента, которые могли бы быть соединены с держателями инструмента с использованием обычных методов, таких как пайка с флюсом или нагрев в индукционной печи на воздухе. Такие инструменты будут характеризоваться наличием металлической связки между суперабразивом и сердечником, имеющей исключительно высокую прочность, низкой массой связки и очень высокой степенью открытия (обнажения) абразивных частиц в сторону обрабатываемой детали. Было бы желательно также получать химически активные металлические покрытия на суперабразивных частицах, которые равномерно покрывают суперабразив по всей поверхности подложки.

Таким образом, в соответствии с настоящим изобретением предлагается способ покрытия суперабразива металлом, который включает в себя операции нагрева в инертной атмосфере суперабразива и образующего покрытие порошка, содержащего металл, при этом металл термически восстанавливается суперабразивом, выдержку порошка и суперабразива в течение времени, достаточного для эффективного восстановления металла, за счет чего образуется металлизированный суперабразив, имеющий металлический слой, химически связанный по меньшей мере с участком поверхности суперабразива, и отделение образующего покрытие порошка от металлизированного суперабразива.

В предложенном новом способе используют предшественник покрытия в твердом состоянии, причем этот способ не требует нагревания до предельных температур, подачи газообразных металлических соединений в CVD реактор и проведения их обработки в реакторе, а также введения таких больших количеств энергии на единицу массы продукта, как это требуется в обычных PVD или CVD способах. Предложенный способ позволяет произвести равномерное покрытие металлом поверх всего суперабразива. Преимущественно толщину покрытия можно контролировать в молекулярном диапазоне, так что присутствует как раз столько металла покрытия, сколько это необходимо для обеспечения сцепления связки с суперабразивом. Суперабразивное изделие с металлическим покрытием, полученное при помощи предложенного способа, является идеальным для изготовления всех типов связанных и покрытых суперабразивом инструментов для шлифования, резания и обработки на станке, в особенности для изготовления инструментов с единственным слоем суперабразива и металлической связкой, а также инструментов для шлифования, резания и правки с суперабразивом в металлической матрице.

Используемый здесь термин "частица" означает любой общий дискретный объект из твердого вещества и не ограничивает его точный размер или форму. В применении к суперабразиву термин "частица" означает частицу суперабразивного материала неправильной формы или предопределенной формы. Частица суперабразива неправильной формы альтернативно может иногда называться как зерно, грит или гранула. Типичными примерами структур предопределенной формы являются сфера, куб или другие многогранники, а также слой ("лист") или пленка. Под "слоем" или "пленкой" обычно понимают плоский геометрический объект, имеющий три ортогональных характеризующих размера, два из которых существенно больше третьего. Использованный здесь термин "порошок" означает дискретные частицы твердого, образующего покрытие материала, вне зависимости от их размера и формы. При ссылке на образующий покрытие материал термин "порошок" может означать как единственную дискретную твердую частицу порошка, так и множество таких частиц. Если специально не указано иное, размер и форма частицы суперабразива могут быть такими же, как в порошке образующего покрытие металлического соединения, или могут быть другими.

В соответствии с основным аспектом настоящее изобретение в первую очередь связано с образованием (формированием) покрытия элементарным металлом частицы суперабразива. Металл, который наносят в виде покрытия на частицу суперабразива, поступает как компонент химического соединения в порошковой форме. Нанесение покрытия производят с использованием фундаментальной реакции восстановления неорганической химии, которая протекает при повышенной температуре в инертной атмосфере. Суперабразив служит в качестве восстановителя, вступающего в реакцию с элементарным металлом из металлического соединения, который затем образует химически связанное покрытие на поверхности частицы суперабразива.

В указанном процессе преимущественно используют химическую реакцию между покрытым металлом и суперабразивом для создания сильной химической связи у границы между металлом и суперабразивом. При приложении высокой температуры предложенный новый способ позволяет получить структуру, которая содержит суперабразивную подложку и слой металла, сцепленный с подложкой при помощи химической связи, которая образует промежуточный слой между суперабразивной подложкой и внешними металлическими слоями. Это создает прочное сцепление между металлом и суперабразивом, которое прочнее получаемого обычно в механических покрытиях.

Характерным для нового способа является то, что источник образующего покрытие металла является порошковым соединением металла, которое может быть термохимически восстановлено в элементарный металл при помощи восстановителя. Более того, сам суперабразив преимущественно является единственным присутствующим восстановителем, позволяющим произвести термохимическое восстановление. Таким образом, операция восстановления способа может быть проведена в среде, главным образом свободной от других восстановителей. Выражение "главным образом свободной" означает, что другие восстановители отсутствуют в таком количестве, которое существенно влияет на покрытие суперабразива, однако его не следует толковать как полное отсутствие всех других восстановителей. Из изложенного понятно, что небольшая часть поверхности частицы суперабразива расходуется в операции восстановления металлического соединения. Более того, для получения покрытых металлом суперабразивных зерен, подходящих для получения прочной металлической связки в абразивном инструменте, достаточен очень тонкий слой металла на суперабразиве, и поэтому только незначительное количество суперабразива будет поглощаться при использовании в качестве восстановителя.

Синтетические, природные и CVD алмазы, а также поликристаллические алмазы (PCD) и смесь указанных алмазов подходят для использования в предложенном новом способе. Суперабразивы с обычным размером зерна, которые используют в абразивных инструментах, хорошо работают в новом способе. Такие частицы суперабразива обычно имеют неправильную форму и преимущественно имеют характерный размер в диапазоне ориентировочно 0.1 мкм - 5 мм. Намного более узкий диапазон размеров частиц при необходимости может быть использован в любом абразивном инструменте. Размеры частиц типичного имеющегося в продаже суперабразива обычно лежат в диапазоне ориентировочно от 0.0018 дюйма (0.045 мм) до 0.046 дюйма (1.17 мм).

Некоторые суперабразивы, которые иногда называют "микроабразивами", имеют размер частиц в диапазоне ориентировочно от 0.1 мкм до 60 мкм. Размер зерна абразива обычно определяют путем просеивания через сита с точным размером ячеек. Таким образом, термин "характерный размер" относится к номинальному размеру ячейки сита, через которую частицы проходят или не проходят.

Предложенный новый способ также хорошо подходит для покрытия металлом суперабразивных объектов размером ориентировочно более 5 мм. Этими объектами могут быть имеющие неправильную форму, зернистые, большие кристаллы или это могут быть изделия предопределенной формы, такие как тонкие листы или более сложные структурно фасонные объекты, такие как конусы, прутки, стержни, диски и т.п. Тонкие суперабразивные листы включают в себя прямоугольные алмазные листы, преимущественно имеющие длину и ширину ориентировочно 5-250 мм и толщину ориентировочно 0.2-2 мм, а преимущественно ориентировочно 0.5-1 мм. Такие листы могут быть изготовлены при помощи CVD и часто называются как "алмазная пленка". Предложенный новый способ может быть легко применен для покрытия больших деталей суперабразивом за счет нанесения суперабразива на слой образующего покрытие порошка металлического соединения или введения суперабразива в этот слой.

Нормально покрытие наносят на всю поверхность, в том числе на обе стороны образующих лист абразивных частиц. При необходимости большие частицы могут быть маскированы для получения заданной картины покрытия поверхности, при этом маска не позволяет покрывать металлом некоторые участки поверхности. Например, наложение маски позволяет произвести избирательное покрытие только одной стороны, только граней, а также всего кроме граней и участков каждой из сторон образующих лист суперабразивных частиц.

Суперабразивная частица может быть маскирована за счет нанесения слоя барьерного материала на поверхность до начала операций термообработки. В ходе нанесения покрытия или после завершения нанесения покрытия маска может быть удалена, после чего получают суперабразивную частицу, которая имеет покрытие металлом на участке ее поверхности, который не был закрыт маской, и не имеет покрытия на участке ее поверхности, который был закрыт маской. Среди подходящих барьерных материалов можно указать тугоплавкие оксиды, нитриды, карбиды, то есть соединения, которые являются более стабильными, чем содержащее металл соединение. В качестве примера барьерных материалов можно указать оксид алюминия, оксид иттрия, карбид циркония и карбид титана.

Металлическим соединением должно быть химическое соединение выбранного заранее образующего покрытие металла, который может быть термохимически восстановлен суперабразивом для получения металла в элементарной форме.

Преимущественно металл выбирают прежде всего таким образом, чтобы решить поставленную задачу в конкретном случае нанесения покрытия. Например, при изготовлении абразивных инструментов с металлической связкой среди прочего особенно желательно получить образующий покрытие металл, который совместим с композицией металлической связки и химически активен при взаимодействии с суперабразивом. Композиции металлической связки для абразивных инструментов уже хорошо известны. Представительными металлическими компонентами в типичных композициях металлической связки являются олово, медь, серебро, никель, цинк, алюминий, железо, кобальт, а также их смеси. Вольфрам является особенно предпочтительным образующим покрытие металлом. Преимущественно металлическим соединением является оксид заранее выбранного образующего покрытие металла, причем оксид вольфрама является наиболее предпочтительным.

Количество имеющихся исходных материалов должно быть достаточно для получения желательной толщины металла покрытия на суперабразиве. Таким образом, совокупное количество металла должно быть больше, чем стехиометрическое количество, необходимое для получения желательной толщины металлического покрытия. Суперабразивные частицы, которые используют в однослойных абразивных инструментах с металлической связкой, должны быть в достаточной степени покрыты, когда металлический слой имеет толщину, равную по меньшей мере двум молекулам. Обычно на практике такие малые размеры не измеряют, однако для определения настоящего изобретения укажем, что средняя толщина металлического покрытия, вероятно, должна составлять по меньшей мере около 100 нм. Вообще говоря, полный вес образующего покрытие порошка будет зависеть от площади поверхности суперабразива, на который наносят покрытие. Более мелкие абразивные частицы могут потребовать больше образующего покрытие порошка на единицу веса, чем более крупные абразивные частицы, потому что более мелкие абразивные частицы имеют большую удельную площадь поверхности.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения алмаз может быть покрыт вольфрамом за счет нагрева алмаза и образующего покрытие порошка оксида вольфрама вместе в инертной атмосфере. Оксид вольфрама имеет вид хрупкого желтого порошка, а алмаз имеет вид гранул или фасонных частиц. При условии, что образующий покрытие порошок и суперабразивные частицы находятся в общей бескислородной атмосфере, и преимущественно в непосредственной близости друг с другом, будет образовано (сформировано) химически связанное покрытие, несмотря на то, что суперабразив и образующий покрытие порошок не находятся во взаимном физическом контакте.

Не желая связывать себя никакой особой теорией, все же можно полагать, что образуется связанное карбидом вольфрама покрытие из вольфрама на алмазе в соответствии со следующими химическими реакциями [I] и [II]:

Неожиданный феномен образования покрытия без касания друг друга твердыми исходными материалами может случиться потому, что часть оксида вольфрама испаряется и химически диссоциирует с образованием вольфрамового покрытия с приемлемой скоростью. Вольфрам подвергается науглероживанию для образования карбида вольфрама у поверхности алмаза. Реакция восстановления также образует газообразный моноксид углерода, который при продувке выпускают в атмосферу, что далее будет изложено более подробно.

Другие металлические оксиды могут быть использованы вместо оксида вольфрама или в сочетании с ним в процессе карботермического восстановления при получении суперабразивного покрытия в соответствии с настоящим изобретением. Подходящие металлические оксиды и начальные температуры реакции для каждого металлического оксида указаны в приведенной ниже таблице.

При нагревании в присутствии указанных порошков образуется покрытие на поверхности алмазной частицы в соответствии со следующей реакцией:

МеО+С(алмаз)=МеС+СО (газ),

где Me - металл, МеО - оксид металла и МеС - карбид металла.

Температура процесса будет зависеть от начальной температуры реакции для выбранного оксида металла. Как это показано в приведенной таблице, температуры реакции, которые необходимы для испарения и химической диссоциации указанных оксидов металлов, могут лежать в диапазоне ориентировочно от 600 до 1100°С. Предпочтительными оксидами металлов являются оксиды вольфрама (W), ванадия (V), тантала (Та) и молибдена (Мо), а также их комбинации. В отличие от этих оксидов металлов оксид титана (ТiO2) будет образовывать металлическое покрытие TiC на суперабразивной частице, однако суперабразив может претерпевать нежелательную термическую деградацию при температуре распада ТiO2, составляющей около 1300°С. В случае Та2О5, имеющего температуру распада около 1100°С, частицы природного алмаза могут быть использованы в качестве подложки, причем они не подвергаются никакому термическому повреждению, однако частицы синтетического алмаза претерпевают термическую деструкцию. Таким образом, оксид металла, который имеет максимальную температуру испарения или распада 1100°С, является предпочтительным для использования в качестве реагента в процессе карботермического восстановления для покрытия суперабразивных частиц. Когда используют оксид вольфрама, то температура около 1050°С является предпочтительной как для синтетического, так и для природного алмаза. Наблюдали, что покрытие, образованное при такой высокой температуре, снижает хрупкость алмаза по сравнению с алмазом до нагревания и нанесения покрытия.

При продолжении термического процесса слой металлического покрытия нарастает на алмазе сначала в виде карбида металла, а затем в виде металла. Скорость покрытия металлом открытых поверхностей алмаза зависит от кристаллографической ориентации поверхности алмаза. Процесс преимущественно позволяет создать покрытие с относительно равномерной толщиной на поверхности суперабразива. Обычно чем больше время нанесения покрытия, тем толще образующийся металлический слой. Нанесение металла прекращают при достижении желательной толщины покрытия за счет удаления образующего покрытие порошка с поверхности суперабразива или за счет удаления образующего покрытие порошка из общей инертной атмосферы. Другими способами прекращения развития покрытия являются понижение температуры смеси частиц и/или пропускание инертного газа поверх вступающих в реакцию частиц при высокой скорости, позволяющей эффективно очистить атмосферу от химически активного вольфрама.

Инертная атмосфера образует среду для транспортирования химических разновидностей в виде пара, которые участвуют в процессах восстановления и осаждения. Поэтому важно, чтобы образующий покрытие порошок и суперабразив, на который наносят покрытие, находились в одной и той же инертной атмосфере. Инертная атмосфера может быть статической, однако некоторое движение в ней может привести в движение (мобилизовать) разновидности в направлении твердых материалов и повысить скорость нанесения покрытия. Поэтому желательно пропускать инертную атмосферу через слой твердых исходных материалов, причем поток в ходе процесса может быть остановлен. Отметим, что чрезмерная скорость течения может разбавлять и уносить реагенты в виде пара ранее их поступления к поверхности суперабразива. Концентрация побочного продукта реакции восстановления, например, моноксида углерода, в статической атмосфере и даже при ее рециркуляции может возрастать. Это может замедлять процесс покрытия металлом. Следовательно, желательно удалять из атмосферы побочные продукты в ходе процесса. Это может быть осуществлено за счет выпуска части атмосферы и введения свежего инертного газа для восполнения выпущенного объема. Преимущественно следует производить полную замену объема инертного газа ориентировочно 5-20 раз в час.

Под термином "инертная" атмосфера понимают, что состав инертной атмосферы главным образом не содержит кислорода или других веществ, которые могут участвовать в реакции восстановления. Отсутствие кислорода можно обеспечить путем вытеснения инертного газа или создания вакуума поверх суперабразива и образующего покрытие порошка. Следует создавать такое разрежение при вакууме, которое обеспечивает эффективное удаление главным образом всего кислорода из атмосферы. Преимущественно при вакууме получают атмосферу с абсолютным давлением менее ориентировочно 3 Па.

Инертную атмосферу преимущественно создают путем замены содержащей кислород атмосферы бескислородным газом, в окружающей атмосфере или в атмосфере с повышенным давлением. Можно использовать пропускание газа через твердые реагенты со скоростями, которые позволяют эффективно мобилизовать (сделать подвижными) реагенты в виде пара, что способствует повышению эффективности покрытия суперабразива. Представительными газами, которые подходят для использования в соответствии с настоящим изобретением, являются аргон, гелий, криптон, неон, азот, ксенон, а также их смеси. Аргон и азот являются предпочтительными.

Как уже было упомянуто здесь ранее, образующий покрытие порошок и суперабразивная частица не обязательно должны быть во взаимном физическом контакте для осуществления предложенного нового способа, причем частицы и порошок могут быть отделены друг от друга. Например, образующий покрытие порошок может быть помещен в тигель, а суперабразивные частицы могут быть помещены в сито, подвешенное над тиглем в той же самой инертной атмосфере. Преимущественно нанесение покрытия проводят партиями, подвергая термообработке партии образующего покрытие порошка и суперабразива в тиглях. Однако непрерывный процесс не выходит за рамки настоящего изобретения. Например, образующий покрытие порошок и суперабразивные частицы могут быть уложены непрерывным слоем на смежных параллельных, но раздельных лентах транспортеров, имеющих постоянное движение, причем ленты могут двигаться через печь с инертной атмосферой. Этот процесс с разделенными частицами позволяет легко разделять частицы покрытого суперабразивного продукта от частиц образующего покрытие исходного материала по завершении процесса. Это желательно в том случае, когда образующие покрытие частицы и суперабразивные частицы имеют ориентировочно один и тот же размер. Это также позволяет собирать частицы продукта различных размеров, которые могли бы повреждаться при проведении таких механических операций, как просеивание.

Предложенный новый способ может быть осуществлен с использованием смеси образующего покрытие порошка и суперабразивных частиц. При выпуске партий смесь помещают в единственный тигель, а затем подвергают термообработке как партию материала.

Преимущественно смесь готовят путем сухого перемешивания образующего покрытие порошка с суперабразивным материалом. Смесь можно готовить партиями или непрерывно. Может быть использовано обычное оборудование для перемешивания смеси, такое как ленточно-винтовые мешалки, барабанные опрокидыватели и V-конусные мешалки. Мешалки с низкими мощностями являются предпочтительными, так как они позволяют избежать дробления суперабразивных частиц. В соответствии с другим предпочтительным вариантом осуществления настоящего изобретения образующий покрытие порошок имеет размеры, отличающиеся от размеров частиц суперабразива, причем размер частиц образующего покрытие порошка обычно меньше, чем размер суперабразивных частиц. За счет этого суперабразивные частицы могут быть легко разделены от образующего покрытие порошка просто путем пропускания смеси через сита соответствующих размеров. В методике разделения частиц продукта от смеси преимущественно не используют метод элютриации (отмучивания), так как при использовании такого метода происходит истирание частиц при контакте друг с другом и с ударной пластиной аппарата для отмучивания, что может изменять размер частиц и/или повреждать покрытый металлом суперабразивный продукт. Суперабразивные частицы могут быть разделены от порошка за счет введения смеси в жидкость, такую как вода, при этом порошок с меньшей плотностью всплывает, а суперабразив с более высокой плотностью падает на дно.

В соответствии с другим предпочтительным аспектом настоящего изобретения образующий покрытие порошок и суперабразив должны иметь большую площадь поверхности, открытую для инертной атмосферы. Это можно сделать при размещении твердых материалов в виде мелких неподвижных слоев. Преимущественно глубина слоя ориентировочно не должна превышать более чем в 20 раз средний размер частиц в слое. Для зернистых частиц или частиц неправильной формы определение среднего размера частиц производят по номинальному размеру (меш) ячейки сит самого большого и самого малого размеров, которые соответственно позволяют проходить всем частицам и не проходить ни одной частице. Если образующий покрытие порошок находится в смеси с суперабразивными частицами, то предпочтительная глубина слоя ориентировочно не должна превышать более чем в 20 раз средний размер частиц суперабразива. Если суперабразив имеет форму листа, то размером, который используют для определения глубина слоя, будет являться толщина листа. Таким образом, преимущественно следует уложить образующий покрытие порошок в слой глубиной самое большее 20 мм для покрытия алмазной пленки толщиной около 1 мм.

Резервуары, в которых содержатся образующий покрытие порошок и суперабразивные частицы в ходе термообработки, должны быть изготовлены из материала, который позволяет выдерживать высокие температуры и не оказывает вредного влияния на процесс нанесения покрытия. Преимущественно следует использовать керамические тигли, причем может быть использована любая огнеупорная керамика, кроме графитовой керамики, например, керамика из глины с графитом.

Первостепенными параметрами, которые следует контролировать в предложенном новом способе, являются температура и время. После того, как образующий покрытие порошок и суперабразив введены вместе в инертную атмосферу, повышают температуру для начала реакции восстановления. Обычно пороговая температура для начала реакции зависит от свойств суперабразива и металлического соединения. Эта температура обычно составляет по меньшей мере около 500°С.

Нормально процесс протекает быстрее при более высоких температурах, однако не следует превосходить температуру деструкции суперабразива, которой является такая температура, при которой суперабразив изменяет форму и теряет свои суперабразивные свойства. Воздействие на алмаз температуры ориентировочно свыше 1200°С, при атмосферном давлении или ниже него, в атмосфере инертного газа, приводит к быстрому превращению алмаза в графит. Для оптимальной кинетики реакции и минимального термического повреждения предпочтительным диапазоном температур является диапазон ориентировочно от 700 до 1100°С.

Время, которое необходимо для полного завершения процесса нанесения металлического покрытия, зависит от таких факторов, как размер и тип частиц суперабразива, скорость потока инертного газа, скорость нагрева и температура реакции. Для получения желательных результатов тепловой обработки время нахождения при температурах ориентировочно свыше 500°С в соответствии с настоящим изобретением должно составлять по меньшей мере около 30 минут, преимущественно по меньшей мере около 1 часа, а еще лучше 2-4 часа. Может быть использовано и большее указанного время нахождения при высокой температуре. Обычно при нахождении в условиях предпочтительной температуры, в атмосфере инертного газа, покрытие толщиной около 0.1 мкм может быть получено в течение одного каждого часа термообработки алмазных абразивных частиц размером около 300-800 мкм. При использовании описания настоящего изобретения специалист в данной области легко может определить соответствующую комбинацию условий процесса, необходимую для получения удовлетворительных результатов без проведения чрезмерных дополнительных экспериментов.

В типичном случае осуществления предложенного нового способа выбирают желательный суперабразив, металл покрытия и образующее покрытие соединение.

Поверхность покрываемых частиц должна не иметь металлических загрязнений, поэтому могут быть использованы обычные методы удаления таких загрязнений. Частицы суперабразива и образующее покрытие соединение располагают в непосредственной близости друг от друга в инертной атмосфере, а преимущественно в атмосфере инертного газа. Преимущественно частицы механически перемешивают друг с другом для образования смеси, после чего повышают температуру и поддерживают ее на уровне ниже температуры деструкции суперабразива в течение времени, достаточного для эффективного получения покрытия на суперабразивных частицах. В ходе процесса нанесения покрытия поток инертного газа может быть пропущен через слой исходного материала и продукта со скоростью, которая эффективно повышает скорость нанесения металлического покрытия. После образования достаточной связи процесс останавливают и частицы суперабразива охлаждают. Охлажденный покрытый суперабразив разделяют от избытка образующего покрытие порошка. Этот процесс позволяет получить продукт, в котором внешний металлический слой химически связан с суперабразивом.

Скорость охлаждения покрытых суперабразивных частиц до температуры окружающей среды не является критической. С учетом того, что рекомендуется не повреждать продукт за счет термических ударов при охлаждении, можно проводить охлаждение от температуры реакции до температуры окружающей среды в течение времени, составляющего по меньшей мере 1 час, а преимущественно ориентировочно менее 30 минут. Атмосфера инертного газа может быть удалена, то есть содержащий кислород газ может быть впущен, когда температура слоя частиц снизится ориентировочно ниже 150°С. После этого избыток образующего покрытие порошка разделяют от покрытых металлом суперабразивных частиц. Этот порошок затем может быть классифицирован по размерам и вновь использован в последующей процедуре нанесения покрытия в соответствии с настоящим изобретением. Покрытый суперабразив может быть затем очищен за счет воздействия на внешние металлические поверхности потока водорода при температуре около 600-800°С в течение времени по меньшей мере около 30 минут. Наконец, продукт анализируют, проверяют и упаковывают для хранения или для транспортировки.

Было обнаружено, что замена инертного газа водородом на время по меньшей мере около 30 минут при понижении температуры слоя частиц в ходе операции охлаждения позволяет исключить последующую отдельную операцию чистки для удаления окисления. Преимущественно продукт подвергают воздействию потока водорода, когда температура поддерживается в диапазоне около 700-800°С. Такое воздействие водорода в ходе охлаждения не только позволяет очистить металлическую поверхность покрытых частиц, но также восстанавливает часть избытка образующего покрытие порошка в элементарный металл или в низшие оксиды, что позволяет упростить их отделение от продукта. Неполная очистка может приводить к тому, что остается слишком большое количество металлического соединения. Если проводимый на месте нахождения (in situ) процесс очистки является неполным, то покрытый металлом продукт выглядит обесцвеченным. Например, окисленный вольфрам на покрытом алмазе может иметь коричневый цвет. В таком случае может быть использована обычная последующая операция чистки водородом, то есть продукт, изолированный от образующего покрытие порошка, может быть вновь нагрет в водороде.

Покрытые металлом суперабразивные частицы, полученные в соответствии с предложенным новьм способом, могут быть введены в абразивную часть абразивных инструментов с металлической связкой и с металлическим сердечником, при помощи различных хорошо известных технологий. Например, частицы могут быть объединены с порошковыми компонентами композиции металлической связки, уплотнены за счет приложения давления ("холодное прессование") для образования фасонной абразивной части, а затем спечены. Частицы могут быть также подвергнуты "горячему прессованию", которое предусматривает одновременное приложение теплоты и давления для образования абразивной части. Частицы также могут быть использованы в так называемом процессе инфильтрации (пропитки) при изготовлении инструмента, в котором покрытые суперабразивные частицы набивают в полость литейной формы вместе с порошковой матрицей компонентов металлической связки, ранее заполнения пустот инфильтрующим расплавленным металлом или сплавом с низкой температурой плавления. Кроме того, покрытые суперабразивы, которые подходят для соединения с абразивными инструментами (например, в виде единственного слоя абразивного зерна на поверхности корпуса или сердечника металлического инструмента), могут быть соединены при помощи электроосаждения и пайки твердым припоем, а также, возможно, пайки мягким припоем.

Использование покрытого суперабразива существенно повышает сцепление алмаза с металлической связкой и увеличивает срок службы абразива и инструмента в виде режущих дисков, лезвий алмазных пил и буровых долот, инструментов с единственным слоем абразива и с металлической связкой, шлифовальных кругов, инструментов для обработки на станке, заточных инструментов, а также других покрытых абразивных инструментов и абразивных лент. Более того, покрытый суперабразив имеет повышенную стойкость к окислению, что позволяет изготавливать некоторые компоненты абразивного инструмента в присутствии кислорода, без необходимости в инертной атмосфере.

Особые преимущества за счет использования покрытых суперабразивов в соответствии с настоящим изобретением могут быть получены при пайке твердым припоем абразивных элементов к сердечнику или корпусу инструмента. В прошлом некоторые инструменты конструировали за счет пайки твердым припоем абразивного или режущего элемента к металлу сердечника или подложки инструмента (например, к хвостовику, цилиндру или сердечнику круга или диска) в не окисляющей атмосфере, чтобы избежать термического повреждения суперабразивов. Однако использование не окисляющей атмосферы повышает стоимость и увеличивает сложность процесса производства. При наличии металлического покрытия на поверхности суперабразива операции пайки твердым припоем могут быть проведены в атмосферных условиях, причем могут быть использованы более высокие температуры пайки. Более высокие температуры пайки позволяют получить более прочную связь между корпусом инструмента и абразивным или режущим элементом, что дополнительно повышает срок службы инструмента.

ПРИМЕРЫ

Далее изобретение будет описано со ссылкой на поясняющие примеры некоторых представительных его вариантов, в которых все размеры, пропорции и проценты приведены по весу, если специально не указано другое. Все единицы измерения, которые первоначально получены не в единицах СИ, преобразованы в единицы СИ. При измерении размеров частиц использовано отношение "х/у меш", в котором х и у представляют собой номера серии сит США, причем х соответствует самому малому размеру (меш) ячейки сита, через которую проходят все частицы, а у соответствует самому большому размеру (меш) ячейки сита, через которую не проходит ни одна частица. Так, например, алмазный порошок 40/50 меш проходит через ячейку 420 мкм и задерживается ячейкой 297 мкм.

Пример 1

Пятьдесят граммов порошка синтетических алмазов 40/50 меш марки Дебирс SDA 100+ были помещены в керамический тигель вместе с 75 г частиц оксида вольфрама (WO3) -400 меш (частицы проходят через отверстие сита 37 мкм). Частицы алмазов и оксида вольфрама были перемешаны вручную с использованием шпателя, чтобы получить летучую однородную смесь. Тигель был помещен в ретортную печь Линдберга, которую обычным образом продували азотом с расходом 142 литра в час (5 кубических футов в час, "CFH"). Температуру печи повышали до 1050°С со скоростью около 10°С в минуту. При достижении температуры 250°С начинали пропускать аргон вместо азота и одновременно с ним с той же самой скоростью. Смесь частиц алмаза и оксида вольфрама выдерживали в атмосфере аргона при температуре 1050°С в течение 30 минут. Затем нагревательную рубашку с реторты снимали, и она охлаждалась в печи до 750°С в течение времени около 10 минут. При этой температуре начинали пропускать водород через реторту вместо аргона и одновременно с ним, с той же самой скоростью. В этот момент нагревательную рубашку опять надевали на реторту и поддерживали температуру печи 750°С, при которой выдерживали материал в атмосфере аргона в течение 30 минут. После этого нагревательную рубашку с реторты опять снимали, и она охлаждалась в печи до комнатной температуры в течение времени около 20 минут. Поток водорода в реторту прекращали, когда температура падала до 100°С. Алмазы извлекали при пропускании смеси через сито 100 меш. Визуальный контроль показал, что алмазы имеют матовую поверхность серого цвета. Алмазы, которые ранее были покрыты вольфрамом, что подтверждается результатами дифракционного анализа, имеют такое же окрашивания. Поэтому пришли к выводу, что алмазы в этом примере были удовлетворительно покрыты металлическим вольфрамом. Кроме того, результаты дифракционного анализа показали присутствие карбида вольфрама в металлическом слое, а анализ Оже подтвердил присутствие углерода и вольфрама в покрытии.

Пример 2

Методика примера 1 была повторена, за тем исключением, что 7.68 г порошка синтетических алмазов 30/40 меш марки Дебирс SDB 1125 были перемешаны с 11.52 г оксида вольфрама. После разделения алмазов от оксида вольфрама визуальный контроль показал, что поверхность покрытых алмазов имеет пятнистое коричнево-серое окрашивание. Эта поверхность является характерной для алмаза с вольфрамовым покрытием, в котором вольфрам окислился.

Алмазы с окисленным вольфрамовым покрытием были помещены в чистый тигель, который затем вводили в печь. Печь, как и ранее, продували азотом и поднимали температуру до 750°С. При достижении температуры 250°С азот был замещен водородом, который пропускали с такой же скоростью. Покрытые алмазы выдерживали в атмосфере водорода в течение 30 минут при 750°С. После этого нагревательную рубашку с реторты снимали, и она охлаждалась в печи до комнатной температуры, когда поток водорода прекращали. Визуальный контроль показал, что алмазы имеют матовую поверхность серого цвета, а это свидетельствует о том, что вольфрамовое покрытие на алмазах является удовлетворительным. Покрытые алмазы весят 7.92 г, что говорит об увеличении веса при нанесении покрытия на 0.24 г.

Пример 3

Методика примера 1 была повторена, за тем исключением, что 1.03 г природных алмазов были покрыты с использованием 1.54 г оксида вольфрама. Рабочие условия были аналогичными, за исключением того, что печь нагревали до 1000°С и выдерживали в течение 4 часов для получения покрытия. Подачу потока водорода также прекращали при охлаждении печи до комнатной температуры. После разделения от частиц оксида вольфрама покрытые алмазы имеют матовую серую поверхность и полный вес 1.0414 г. Следовательно, алмазы имеют покрытие из металлического вольфрама весом 0.3737 г. Анализ Оже глубины профиля алмазов, которые были покрыты ранее с использованием такой же методики, показал, что толщина вольфрамового покрытия составляет около 0.4 мкм.

Пример 4

Методика примера 2 была повторена, за тем исключением, что 40.0117 г природных алмазов 30/40 меш были покрыты с использованием 60.0176 г оксида вольфрама. После второй термообработки водородом алмазы имеют матовую серую поверхность, что свидетельствует о том, что вольфрамовое покрытие на алмазах является удовлетворительным.

Пример 5

Были использованы два квадратных образца алмазной пленки размерами 25.4 × 25.4 мм и толщиной около 0.5 мм (изготовитель Norton Company, Worcester, Massachusetts), которые имеют первоначальный вес соответственно 0.9428 и 0.895 г. Каждая пленка имеет грубую текстурированную матовую одну сторону и гладкую блестящую противоположную сторону. Блестящую сторону каждой пленки окрасили краской типа Nicrobraz® Green Stop-Off® Type II paint (изготовитель Wall Colmonoy Corp., Madison Heights, Michigan). Эта краска представляет собой латекс со взвесью керамического порошка. После высыхания краска маскирует блестящие стороны пленок. Каждую пленку помещали в керамический тигель с обращенной вниз окрашенной стороной, на слой частиц оксида вольфрама 400 меш, вес которого в 1.5 раза превышает начальный вес алмазной пленки. Затем на грубые стороны пленочных образцов наносили покрытие вольфрамом в соответствии с методикой примера 2.

После второй термообработки водородом алмазные пленки имеют матовую серую поверхность на грубых сторонах, что свидетельствует о том, что вольфрамовое покрытие является удовлетворительным. Затем на блестящих сторонах пленок удаляли маскирующий материал. Небольшое вольфрамовое покрытие видно вблизи от кромок этих сторон, однако в центральной зоне покрытия нет. После нанесения покрытия пленочные образцы весят соответственно 0.9852 и 0.9061 г, что говорит о возрастании веса соответственно на 0.0154 и 0.0111 г.

Пример 6

Слой частиц оксида вольфрама был введен в тигель и стальной экран был установлен над этим слоем, после чего на экран насыпали природные алмазы таким образом, чтобы они не находились в контакте с частицами оксида вольфрама. Содержимое тигля было нагрето до 1000°С в аргоне, выдерживалось при этой температуре 4 часа и подвергалось обработке аналогично примеру 5. Анализ полученного продукта показал, что поверхности алмазов частично покрыты сплошными пятнами блестящего серого металла. Несмотря на то, что металл не полностью покрывает алмазы, покрытие имеется на достаточной площади поверхности, чтобы произвести пайку твердым припоем для создания прочной металлической связи между частично покрытыми алмазами и металлической подложкой шлифовального инструмента.

Пример 7

Всего 5.1569 г алмазов 40/50 меш марки Дебирс SDB 1125 и 7,7354 г порошка оксида вольфрама -400 меш были введены в керамический тигель. Частицы алмаза и оксида вольфрама были перемешаны вручную с использованием шпателя, чтобы получить летучую однородную смесь. Тигель был помещен в вакуумную печь (Oxy-Gon Industries, Inc., Epsom, New Hampshire), и регулятор температуры был установлен на повышение температуры печи до 1050°С. Печь была откачана при помощи механического вакуумного насоса до абсолютного давления около 3 Па (0.03 мбар). Смесь алмазов с оксидом вольфрама выдерживали при температуре 1050°С в течение 60 мин в вакууме, после чего регулятор температуры печи был установлен на снижение температуры печи до комнатной температуры (38°С). Печь была снабжена внутренними заслонками, которые позволяют производить охлаждение воздухом, нагнетаемым при помощи автоматических вентиляторов, что позволяет понижать температуру со скоростью около 1°С в минуту. Полученную после указанной обработки смесь пропускали через сито 100 меш для разделения алмазов от оксида вольфрама.

Алмазы имеют пурпурную окраску, характерную для сильно окисленного вольфрамового покрытия. Алмазы были помещены в чистый тигель, который помещали в ретортную печь Линдберга. Печь продували газообразным водородом с расходом 142 литра в час и температуру повышали до 750°С. После этого алмазы выдерживали при температуре 750°С в атмосфере водорода в течение 30 минут. Затем регулятор температуры печи отключили и сняли нагревательную рубашку с реторты. Когда температура в печи падала до 100°С, поток газообразного водорода прекращали. Полученные алмазы имеют матовую серую поверхность, что свидетельствует о наличии удовлетворительного, не окисленного вольфрамового покрытия. Обнаружили, что вес покрытых металлом алмазов составляет 5.7206 г, что соответствует увеличению веса на 0.5637 г.

Пример 8

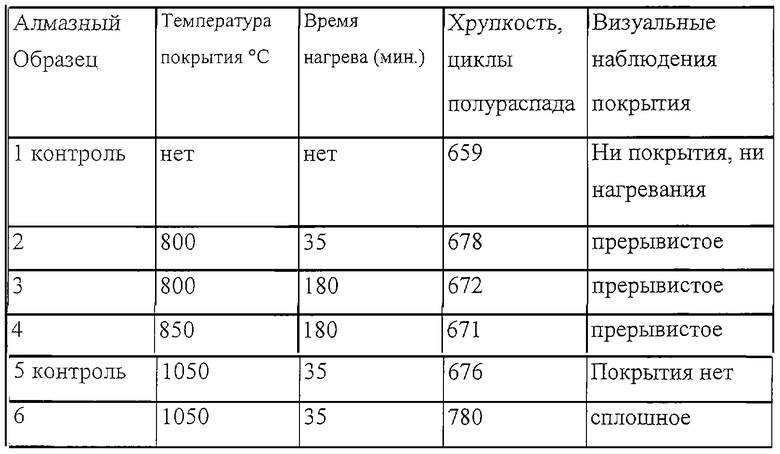

Было проведено исследование для определения воздействия реакционной температуры на хрупкость алмазного кристалла и установления возможности использования способа нанесения покрытия в соответствии с настоящим изобретением для получения абразивных зерен с плотным покрытием, необходимых для производства инструмента.

Алмазное абразивное зерно (изготовитель American Boarts Crushing, природный глыбовый алмаз, размер 25/30 меш) было перемешано с порошком WO3, который был закуплен на фирме Cerac Inc., Milwaukee, WI (5 г алмазов и 7.5 г WO3), после чего производили нагрев при температурах и в течение времени в соответствии с описанным далее. За исключением переменных, приведенных в нижеследующей таблице, реакцию проводили в соответствии с описанным в примере 4.

После разделения покрытого зерна от оставшегося порошка оксида вольфрама хрупкость алмазного зерна измеряли при помощи модификации стандарта FEPA (Европейская федерация абразивных продуктов) для измерения относительной прочности алмазного зерна пил, первое издание, 30 мая 1994 г.

Модификации стандарта FEPA состояли: (1) в использовании стального шарика подшипника марки 25 52100 в качестве испытательного шарика; (2) в проведении взвешивания алмазного образца с точностью 0.4000±0,0005 г; (3) в замене некоторых размеров сит (в частности, верхний размер контрольного сита 915 был заменен на 920, а размер 645 на 650 мкм; нижний размер контрольного сита 600 был заменен на 605, 505 на 509 и 425 на 429 и размер сита разрушения 600 был заменен на 605, 505 на 509 и 425 на 429); (4) были использованы вибрационные сита вместо применения встряхивателя для сит и (5) результаты были получены в виде числа циклов, необходимых для достижения полураспада алмазного зерна (в стандарте FEPA используют время, которое необходимо для разрушения половины алмаза). Данные относительно хрупкости и характеристики визуального наблюдения алмазного покрытия приведены в следующей таблице:

Эти данные свидетельствуют о неожиданном возрастании ударной вязкости алмазного абразивного зерна (то есть о снижении его хрупкости), для зерен, покрытых вольфрамом при температуре 1050°С (образец 6), по сравнению с зернами, покрытыми вольфрамом при температуре 800 или 850°С (образцы 2-4). Улучшение также наблюдали по сравнению с зернами, не имеющими покрытия (образцы 1 и 5). При условиях процесса, выбранных для проведения этого эксперимента, покрытие было сплошным в случае проведения реакции при более высокой температуре и прерывистым в случае проведения реакции при более низкой температуре. Эти результаты говорят о том, что сплошное покрытие способствует возрастанию ударной вязкости. Так как коэффициент теплового расширения вольфрама приблизительно на 49% выше коэффициента теплового расширения алмаза, повышение ударной вязкости покрытых алмазов может возникать за счет усадки сплошного вольфрамового покрытия при охлаждении, при которой происходит сжатие алмаза.

Несмотря на то, что были выбраны конкретные формы изобретения для объяснения принципов его осуществления, следует иметь в виду, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые позволяют получить эквивалентные или лучшие результаты и/или эксплуатационные параметры, что не выходит однако за рамки приведенной далее формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛМАЗОСОДЕРЖАЩИЙ СЛОИСТЫЙ КОМПОЗИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2184644C2 |

| КОМПОЗИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2146187C1 |

| ИНСТРУМЕНТ С ПОЛИРУЮЩЕЙ ПОВЕРХНОСТЬЮ ИЗ СПЕЧЕННОГО ВЕЩЕСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2430827C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ПОРОШКИ АБРАЗИВНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2169638C1 |

| СУПЕРАБРАЗИВНЫЙ МАТЕРИАЛ С ЗАЩИТНЫМ АДГЕЗИВНЫМ ПОКРЫТИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ПОКРЫТИЯ | 2014 |

|

RU2666390C2 |

| ЭЛЕКТРОДНЫЙ СТЕРЖЕНЬ ДЛЯ ИСКРОВОЙ НАПЛАВКИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ, СОДЕРЖАЩЕГО СУПЕРАБРАЗИВ | 1998 |

|

RU2228824C2 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО АЛМАЗНОГО ИНСТРУМЕНТА | 2007 |

|

RU2362666C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2010 |

|

RU2457935C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО АБРАЗИВА С ПОКРЫТИЕМ | 2005 |

|

RU2378231C2 |

| АБРАЗИВНЫЕ ИНСТРУМЕНТЫ, ИМЕЮЩИЕ НЕПРЕРЫВНУЮ МЕТАЛЛИЧЕСКУЮ ФАЗУ ДЛЯ КРЕПЛЕНИЯ АБРАЗИВНОГО КОМПОНЕНТА К НЕСУЩЕМУ ЭЛЕМЕНТУ | 2009 |

|

RU2466851C2 |

Изобретение относится к способу покрытия суперабразивных, а именно алмазных, частиц металлом, указанные покрытые частицы применяют для изготовления инструментов из суперабразива, предназначенных для шлифования и резания, или для металлизированных алмазных изделий. Предложенный способ покрытия суперабразивных частиц включает использование порошка, образующего покрытие из соединения, содержащего металл, при этом металл термически восстанавливают из соединения путем помещения суперабразивных частиц и образующего покрытие порошка вместе в инертную атмосферу, последующего нагрева суперабразивных частиц и образующего покрытие порошка от по меньшей мере 500°С до температуры ниже температуры деструкции суперабразива, в течение времени, достаточного для эффективного осаждения слоя металла по меньшей мере на один участок поверхности каждой суперабразивной частицы и образования химической связи между ними, охлаждения суперабразивных частиц и образующего покрытие порошка до температуры ниже температуры взаимодействия суперабразивных частиц и порошка и разделения смеси для получения фракции продукта в виде покрытых металлом суперабразивных частиц, главным образом не содержащей образующего покрытие порошка, и фракции побочного продукта в виде образующего покрытие порошка, главным образом не содержащей покрытых металлом суперабразивных частиц. Предложены также покрытые металллом в соответствии с заявленным способом суперабразивные частицы, способ изготовления абразивного инструмента с использованием покрытых металлом суперабразивных частиц, абразивный инструмент, их содержащий, а также металлизированное изделие, содержащее конструктивную алмазную часть и имеющее металлический слой, химически связанный по меньшей мере с одним участком поверхности конструктивной алмазной части. Техническим результатом изобретения является получение суперабразивного материала, имеющего сверхтонкие покрытия из химически активного металла, которые равномерно покрывают суперабразив по всей поверхности подложки. 6 с. и 21 з.п. ф-лы, 2 табл.

| US 5855314 А, 05.01.1999 | |||

| US 4063907 А, 20.12.1977 | |||

| Способ металлизации абразивных частиц | 1977 |

|

SU730468A1 |

| WO 8501071 A, 14.03.1985 | |||

| РОТОР ДЛЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2015 |

|

RU2685544C2 |

| US 3650714 A, 21.03.1972. | |||

Авторы

Даты

2005-03-10—Публикация

2001-06-13—Подача