Область техники

Данное изобретение относится к агломерированному композиту, имеющему довольно высокую концентрацию алмазных частиц, для использования в качестве заготовок инструментов и в устойчивых к износу применениях. Оно относится также к экономичному способу получения подобного композита.

Предшествующий уровень техники

Связанные с металлом и поликристаллические типы суперабразивных инструментов широко используются в промышленности, например такие, в которых частицы алмаза или к-BN (кубического нитрида бора) распределены и связаны при помощи металлической фазы, или абразивные частицы непосредственно соединены друг с другом при обработке в условиях сочетания температуры-давления, в которых суперабразивный материал термодинамически стабилен.

При производстве подобных содержащих металлические связи заготовок инструментов желательно, чтобы материал связующего вещества обладал высокой температурой плавления для достижения хорошего удерживания абразивных частиц. Однако для этих целей пригодны только довольно низкоплавкие металлы с ограниченной механической прочностью. Высокие температуры спекания, свойственные, как правило, таким высокоплавким металлам, делают практически невозможным осуществление спекания при помощи обычных методов, поскольку суперабразивный материал подвергается неизбежному превращению в полиморфную фазу более низкого давления, или, например, в графит, в случае алмаза.

С другой стороны, для устойчивых к износу применений желательно, чтобы рабочая поверхность инструмента содержала наиболее возможно высокую концентрацию суперабразивных частиц превосходной твердости для достижения наибольшей доступной твердости поверхности. Однако, поскольку содержание связующего вещества уменьшается при увеличении содержания абразива, становится трудно достигнуть достаточного удерживания абразивных частиц. Обычно хорошее удерживание матрицей получается при концентрации абразива в слое рабочей поверхности в 20 об.% или менее, например для алмаза. Хотя таких концентраций абразива может быть достаточно для достижения приемлемых эксплуатационных качеств в случае некоторых типов инструментов, таких как шлифовальные круги или лезвия, их не обязательно будет достаточно для режущих инструментов, а также для устойчивых к износу частей.

С другой стороны, более высокая концентрация алмазов в рабочей поверхности инструмента, например 95 об.% или больше, достижима в случае поликристаллита, или непосредственно связанных алмазных частиц. Для этого метода, однако, необходима аппаратура ультравысокого давления, имеющая, в частности, реакционную камеру неизбежно ограниченного объема и геометрии, так что существуют сложности при производстве больших или состоящих из блоков изделий, в дополнение к довольно высокой стоимости.

Другой известный тип содержит слой спеченных алмазных частиц, связанных с субстратом, который обычно представляет собой цементированный карбид вольфрама. Вероятно, он претерпевает разрушение на поверхности раздела, подвергаясь действию сильного тепла во время твердой пайки, или при использовании.

Поэтому одна из главных целей изобретения состоит в устранении описанных выше проблем, присущих обычным способам. Другая цель заключается в предоставлении композитного продукта, в поверхностном слое которого содержится и соответствующим образом удерживается повышенная концентрация суперабразивных частиц, без опасности разделения на поверхности раздела. Следующая цель состоит в обеспечении заготовки инструмента и устойчивого к износу материала, а также способа производства подобных изделий.

Ранее изобретателями был разработан новый способ производства керамического композитного материала плотной структуры на основе объединенного способа процесса СВС и давления, который известен, например, из WO 97/11803. Металлический компонент, который плавится под действием высокой температуры во время процесса, затекает и эффективно заполняет пустоты среди и вокруг скелетной структуры образовавшейся in situ керамики, так что теперь можно получить продукт с хорошей теплостойкостью и плотной структурой.

Известно, что в процессе СВС большое количество тепла может выделиться за очень ограниченный промежуток времени, например, за несколько секунд. В связи с этим нами найдено, что обеспечиваемые процессом СВС условия нагревания вызывают, вследствие столь малой продолжительности, небольшое ухудшение механической прочности алмазных частиц, содержащихся в реакционной композиции. Это можно сказать даже в том случае, когда температура достигает 2000oС или более, которых вполне достаточно для того, чтобы вызвать плавление или размягчение керамики.

Раскрытие изобретения

Композит данного изобретения по существу содержит блок субстрата, состоящий либо из керамического материала и металлического материала, либо из нескольких металлических материалов и содержащей суперабразив массы, расположенной рядом и соединенной с упомянутым блоком субстрата, которая содержит частицы суперабразива в количестве, по крайней мере, 25, но не более 95 об.% относительно всей массы, и металлический ингредиент, распределенный в содержащем суперабразив слое, включая рабочую поверхность, через раздел фаз и внутри субстрата, и при концентрации, которая изменяется в большую или меньшую сторону от уровня на рабочей поверхности непрерывно и/или ступенчато.

Такой композит можно наиболее эффективно реализовать при помещении первой смеси суперабразивных частиц и пульверизированного металла рядом со второй смесью, составленной таким образом, чтобы подвергаться процессу самораспространяющегося высокотемпературного синтеза (СВС) с образованием керамического вещества, вызывая инициацию процесса СВС в упомянутой второй смеси и, таким образом, вырабатывая такую теплоту, что упомянутый металл, по крайней мере, частично плавится с проникновением в упомянутую вторую смесь и, вследствие этого, вызывает градиент концентрации упомянутого расплавленного металла по обеим смесям, в то время как одновременно с упомянутой теплотой прилагают давление для того, чтобы уплотнить полученную структуру.

Краткое описание чертежей

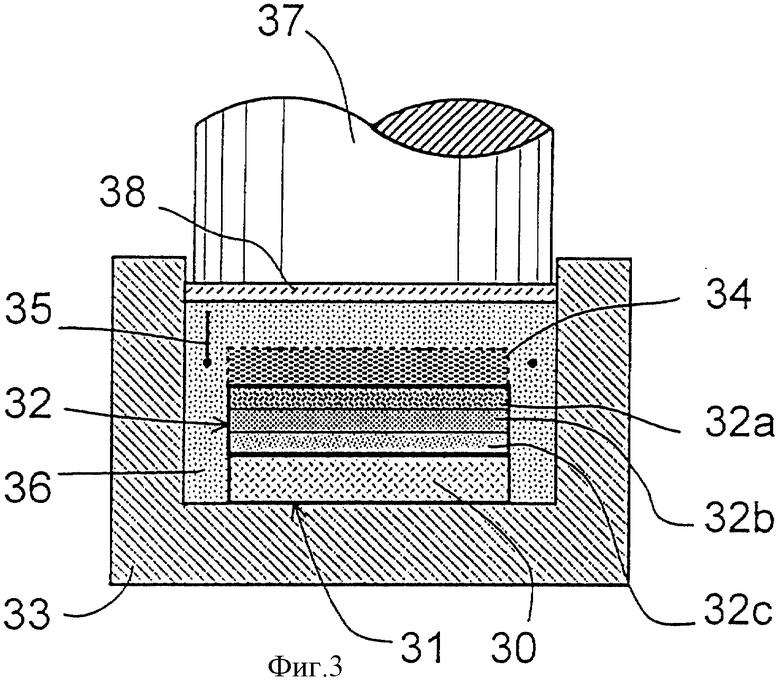

На фиг.1 представлена иллюстрация схематичного разреза устройства штампа, использованного в описанном ниже примере 1,

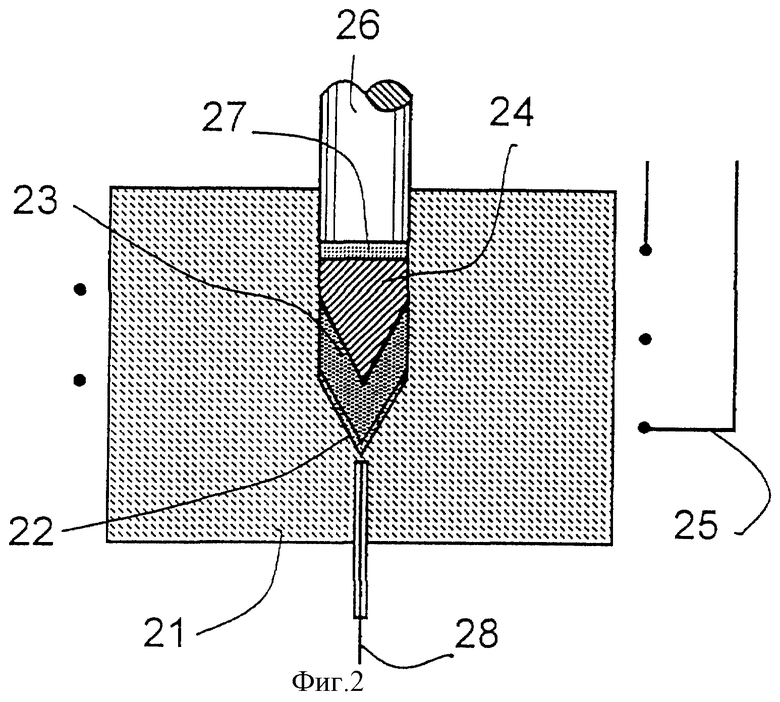

на фиг.2 представлена иллюстрация схематичного разреза устройства компрессионного фасонного штампа, использованного в примере 4, и

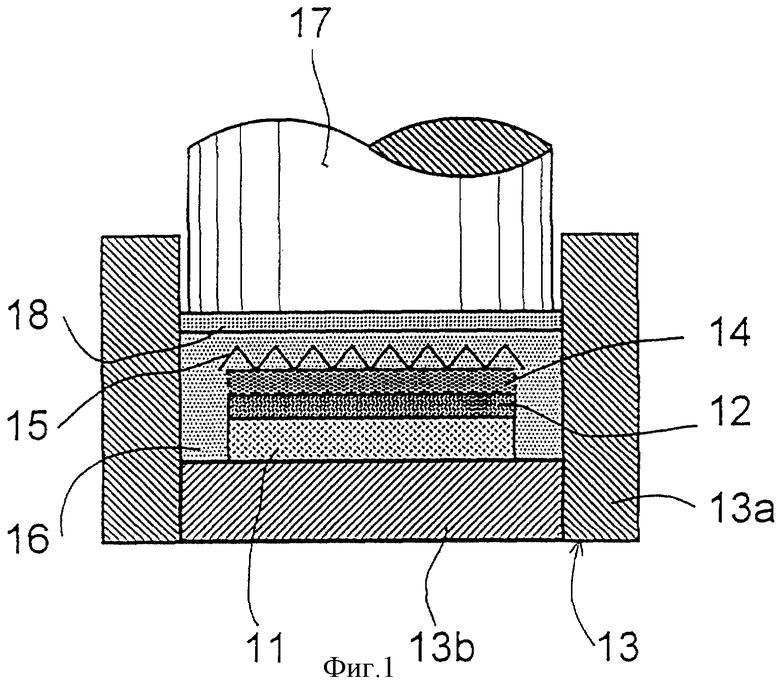

на фиг.3 представлена диаграммная иллюстрация разреза устройства штампа, использованного в примере 5.

Предпочтительный вариант воплощения изобретения

В данном изобретении композит содержит до 95 об.% суперабразивных частиц, которые прочно соединены друг с другом посредством правильно распределенной связующей фазы и, кроме того, соединены в целом с субстратом. Хотя концентрацию можно установить по желанию, предложено, чтобы композит содержал, по крайней мере, 25 об.%, а предпочтительно, 40% или более для абразивных или устойчивых к износу применений.

Подобной высокой концентрации суперабразивных частиц в композите можно добиться при использовании способа изобретения. Он основан на самораспространяющемся высокотемпературном синтезе (СВС) и осуществляется в условиях сочетания давления-температуры, в которых суперабразивное вещество термодинамически метастабильно. Композит содержит незначительную часть связки, или связующего вещества из металлического материала для суперабразивных частиц. Оно распределено при концентрации, которая постепенно изменяется, а именно, уменьшается или увеличивается, на пути от внешней поверхности суперабразивного слоя по направлению к субстрату, либо непрерывно, либо ступенчато.

В данном изобретении внедрение расплавленного металла существенно для соединения суперабразивных частиц друг с другом и в целом с субстратом. Поэтому реакционная система СВС составлена для получения некоторого количества расплава металлического связующего вещества, которое содержится в ней в виде ингредиента. При этом суперабразивные ингредиенты служат в качестве тепловых разбавителей, поскольку они обычно нейтральны по отношению к процессу СВС, а алмаз, в частности, является хорошим проводником тепла. Поэтому, как правило, становится трудно поддерживать сам процесс СВС при более высоких концентрациях суперабразива в исходном материале, так как с содержанием суперабразива возрастает потребность в теплоте, а также потеря теплоты при рассеянии на теплопроводящих частицах.

Вышеуказанную проблему можно решить в данном изобретении путем ограничения содержания суперабразива по отношению ко всей реакционной системе для того, чтобы позволить количеству теплоты, необходимому для спекания, поступить в слой суперабразива. В качестве дополнительного источника тепла также возможна так называемая химическая печь. Например, не содержащую алмаза композицию для экзотермической реакции можно расположить в виде материала субстрата рядом со слоем алмаза. Альтернативно, другую композицию для экзотермической реакции можно устроить в виде окружения слоя алмаза.

Рядом, или вокруг реакционной смеси можно установить либо нагреватель с электрическим сопротивлением, либо индукционный нагреватель, либо и тот, и другой, в качестве дополнительных нагревателей, помимо химической печи.

Другое решение состоит в использовании в качестве связующего порошка металла, температура плавления которого ниже, чем температура, достигаемая реакционной композицией, которую нужно приготовить. Его смешивают с суперабразивными частицами до состояния однородности и загружают для образования рабочего слоя или его эквивалента, так что расплавленный металл протекает внутри и является посредником при прочном соединении частиц.

Изобретателями найдено, что последний способ особенно эффективен для достижения концентрации суперабразивных частиц вплоть до 95 об.% при довольно малой толщине рабочего слоя, например 2 мм или менее. Во время процесса СВС металл плавится внутри и соединяет суперабразивные частицы друг с другом. Затем он продвигается к образующемуся in situ субстрату с заполнением пустот и промежутков, что приводит к увеличению относительной концентрации суперабразива в рабочем слое.

С другой стороны, по мере дальнейшего продвижения расплавленного металла он постепенно уменьшается в объеме по пути от рабочего слоя к субстрату, так что & концентрации металла возникает, по крайней мере, последовательный градиент. Эта особенность эффективно предотвращает разделение обоих слоев вследствие теплового напряжения.

В данном изобретении с точки зрения легкости окончательной отделки целесообразно, чтобы толщина рабочего слоя с алмазными частицами составляла от 0,1 до 1,0 мм.

Металлы, используемые в качестве связующего суперабразив вещества изобретения, включают в себя металлы кобальт и никель и сплавы на их основе, которые способны к достаточному удерживанию частиц. В частности, для алмаза предпочтительны металлы и их сплавы, образующие карбиды, поэтому сюда включены металлы W, Мо и Ti, сплавы Co-W и Ni-W. Несмотря на то, что кобальт и никель сами способны ускорить неблагоприятное превращение алмаза в графит при повышенных температурах, основная часть алмазных частиц остается незначительно затронутой благодаря крайне ограниченной продолжительности нагревания в процессе СВС изобретения.

В дополнении к металлическому связующему веществу рабочий слой может содержать либо карбид, либо нитрид переходного металла, либо оксид алюминия в виде мельчайшего порошка в качестве агента для повышения удерживания суперабразивных частиц. Кроме того, он может содержать порошок С, Ni, Si, смесь Si/C, или Ti, а также композиции субстратного материала, описанные ниже, которые способны к образованию соединения во время процесса СВС.

Для композиций материала субстрата пригодны смеси порошков элементов, которые способны к образованию скелетной структуры керамики в процессе СВС, такие как карбиды, нитриды, бориды и силициды. Несколько примеров включают в себя смешанный порошок металла, выбранного из Ti, Zr и Мо с С или В. Субстрат керамики, образуемый в процессе, включает в себя по отдельности, или в сочетании карбиды, нитриды, бориды и силициды элементов IVa, Va и Via групп периодической системы, а также оксид алюминия. Несколько примеров включают в себя TiB+Ti, TiB+Ni, TiB2+Si, TiB2+SiC, TiC+TiAl, TiC+Ni, TiN+Co, TiN+Ni, TiN-i-Si и TiN+SiC, а также примеры, перечисленные здесь, в которых ингредиент титана частично замещен Мо. Субстрат может также состоять из сплавов, таких как NiAl и CoAl. Они могут содержаться в рабочем слое в виде примеси к суперабразивным частицам или металлическому связующему веществу.

С этими порошкообразными веществами можно обращаться, имея их в виде формованных гранул различной геометрии, изменяющейся, при желании, от простой плоской пластинки до некоторых блочных фигур. Эти гранулы можно приготовить путем ХИП (холодного изостатического прессования), а также довольно простым способом матричного прессования.

Эффективным является помещение некоторого количества нитрида или борида в композицию рабочего слоя, содержащую к-BN, или рядом с субстратом, чтобы его разложение при повышенных температурах было существенно подавлено.

Композицию вещества субстрата подвергают процессу СВС, при помощи которого получают керамическое вещество, составляющее субстрат и, в то время, металлические ингредиенты в рабочем слое плавятся при нагревании, главным образом, за счет теплоты реакции. В то время как расплавленный металл проникает внутрь и соединяет суперабразивные частицы, он частично затекает внутрь субстрата и заполняет пустоты и промежутки среди и вокруг скелетной структуры керамики и, за счет этого, повышает механическую прочность субстрата. Связь между рабочим слоем и субстратом улучшается за счет присутствия градиента концентрации металла, проявляющегося внутри от рабочего слоя до поверхности раздела субстрата. Он возникает по мере того, как расплавленный металл протекает внутрь субстрата по пути от упомянутой поверхности раздела, уменьшаясь в объеме. Этот градиент особенно замечателен в случае, когда процесс СВС начинают сзади или на стороне, противоположной поверхности раздела.

С другой стороны, добавление пульверизированного металла, или металлического вещества к образующей керамику композиции эффективно для получения прочного субстрата, который обладает улучшенной скелетной структурой с пустотами, заполненными расплавленным металлом. Пригодные металлы включают в себя металлы тех же видов, что и используемые для связующего вещества, и легко образующих сплавы.

Во всяком случае, для изобретения существенно, чтобы все металлические ингредиенты легко плавились. Так, рабочий слой, субстрат и металлические вещества все составлены и сформулированы таким образом, чтобы процесс СВС давал количество теплоты, достаточное для плавления всех таких ингредиентов. Альтернативно, металлические ингредиенты выбраны так, чтобы они плавились под действием количества теплоты, ожидаемого от процесса СВС. Особенно пригодны металлы с температурой плавления ниже 1600oС. Помимо описанных ранее Со и Ni, они включают в себя металлы Сu, Аg, Zn, Cd, Al, Si, Ti, Sn, Pb, Zr, Bi, Sb, Cr и Fe, которые можно использовать либо по отдельности, либо в сочетании. В особенности пригодными являются металлы Со, Ni и Fe, не считая сплавов и интерметаллических соединений, содержащих эти металлы.

В случае недостаточного количества тепла, на которое рассчитывали для плавления металлических ингредиентов, необходимо одновременно использовать дополнительный источник тепла для того, чтобы обеспечить потребность в теплоте. Для этой цели пригоден другой тип предварительного нагревателя, такой как провод электрического сопротивления, система высокочастотной индукции, а также химическая печь.

В случае, если содержание предварительно смешанного металлического ингредиента в керамическом субстрате меньше, чем в рабочем слое, градиент концентрации в композиции возникает вблизи поверхности раздела, так что концентрация металла уменьшается по пути внутрь субстрата от поверхности раздела. Напротив, если содержание металлического ингредиента выше в керамическом субстрате и, в особенности, когда рабочий слой не содержит подобного ингредиента, градиент является таким, что концентрация металла уменьшается внутрь субстрата по направлению к рабочему слою.

Массу субстрата можно составить из интерметаллического соединения, такого как Ti-Ni и Ti-Co, образующегося in situ в результате процесса СВС. При предоставлении расплаву возможности протекать в основном от рабочего слоя к субстрату могут образовываться соединения ступенчато изменяемой композиции. При подобном процессе образования интерметаллических соединений выделяется только довольно ограниченное количества тепла. Поскольку этого недостаточно для поддержания процесса, часто бывает необходимо использовать в качестве дополнения другой источник тепла, такой как предварительная нагревательная система и химическая печь.

Разрушение алмазных частиц кислородом во время процесса СВС, а также графитизацию можно эффективно предотвратить при проведении процесса в восстанавливающей атмосфере. С этой целью материал композиции можно смешать с несколькими процентами соединения, например гидрида титана, который выделяет водород в процессе СВС.

Разрушение алмазных частиц при повышенных температурах во время процесса СВС можно также предотвратить при помощи другого способа, разработанного изобретателями. Перед использованием на алмазные частицы можно нанести покрытие из Ti, Cr, Mo, W, других переходных металлов IV, V и VI групп периодической системы, а также карбидов, нитридов и боридов таких металлов. Это покрытие эффективно защищает алмаз во время процесса СВС и, в то же время, в некоторой степени улучшает удерживание этих частиц связующим веществом. Для образования покрытия из переходного металла можно использовать обычные способы, такие как физическое и химическое нанесение испарением. При производстве заготовки инструмента, основанного на процессе СВС, под действием интенсивного нагревания металлическое покрытие способно образовывать некоторые соединения с суперабразивным веществом или его ингредиентом, или ингредиентами, по крайней мере, частично. Это также полезно для образования прочного удерживания суперабразивных частиц.

Обычно трудно добиться большого диффузионного пробега расплавленного металла за крайне ограниченный промежуток времени, обычно в несколько секунд, при нагревании в процессе СВС. В этом случае для эффективного образования градиента концентрации по пути от рабочего слоя к субстрату пригоден другой способ. То есть готовят массы порошкообразных смесей с различными концентрациями металлического ингредиента таким образом, чтобы концентрация в этих массах ступенчато изменялась, и заранее помещают их на поверхности раздела между рабочим слоем и субстратом. При приготовлении рабочего слоя композита с концентрацией алмаза 80 об.%, например, в качестве промежуточного слоя помещают в виде смешанного сыпучего порошка, или сформированной гранулы материал композиции с концентрацией алмаза 40 об.%. Остаток композиции может содержать только тот же самый металлический ингредиент, что и рабочий слой, или иногда, при желании, дополнительно композицию материала субстрата.

В данном изобретении можно достигнуть концентрации алмаза в рабочем слое продукта от 40 до 95 об.%, исходя из материала, содержащего от 20 до 70% алмазов, принимая во внимание объем расплавленного металла, который вытечет из слоя.

Многослойную композицию изобретения можно получить с использованием продукта СВС, припаянного твердым припоем к субстрату, состоящему из металлического вещества, такого как сталь и спеченный карбид. Твердую пайку можно выполнить при помощи расплавленного металла, который либо подается из субстрата, либо образуется на поверхности основы под действием теплоты процесса СВС.

Продукты изобретения способны принимать многослойную конструкцию, в которой рабочий слой либо вставлен между двумя частями субстрата, либо окружен субстратом, в зависимости от употребления.

Способ данного изобретения основан на объединенном методе СВС и прессования для получения композита плотной структуры и с хорошими механическими свойствами. Прессование начинают сразу после прокаливания, когда нагревание основано лишь на процессе СВС, включая использование в качестве химической печи. Его можно начать до прокаливания в том случае, когда в качестве дополнения применяют внешний нагреватель.

Прессование можно осуществить путем прямого прессования на штампе, псевдогорячего изостатического прессования при использовании формовочной смеси в качестве среды прессования, или плющильного прессования.

В каждом из вышеописанных композитных продуктов на поверхность содержащего алмаз рабочего слоя в дальнейшем можно нанести слой алмаза методом ХНИ (химического нанесения при испарении), или ФНИ (физического нанесения при испарении) с тем, чтобы образовать поверхность, состоящую в основном только из алмаза. Алмаз, наносимый таким образом, можно контролировать в размере, форме кристаллов и завершенности кристаллов посредством параметров способа так, чтобы получать материалы, при желании, особенно приспособленные для устойчивых к износу и связанных с трением применений.

Пример 1 (фиг.1)

Использовали фасонный штамп с цилиндрической полостью диаметром 20 мм. Для материала рабочего слоя смешали одну массовую часть 30-40 мкм алмазного порошка и две части порошка металлического кобальта и заполнили полость штампа на высоту около 2 мм. Затем поверх смеси алмаз/кобальт поместили смешанный порошок титана и бора в молярном соотношении 1:2 для материала субстрата. Все спрессовали при давлении 50 МПа с образованием кольцевой гранулы толщиной приблизительно 6 мм.

После этого, как схематично показано на фиг.1, гранулу 11 поместили со слоем алмаза 12 сверху в реакционный штамп 13 со внутренним диаметром 60 мм, состоящий из вертикальной стенки 13а и дна 13b. Слой 12 покрыли смешанным порошком 14 Ti/C 1:1 (молярное соотношение) с графитовым нагревателем 15 на нем для спекания. Все покрыли формовочной смесью 16.

Пропустили электрический ток для включения нагревателя 15 и инициации процесса СВС. После одной секунды спекания начали прессование с помощью поршня 17 через изоляционный блок 18 и поддерживали давление 100 МПа в течение 15 секунд. Концентрация алмазов в полученном при этом продукте спекания составляла приблизительно 80% на поверхности рабочего слоя. Осмотр с помощью рентгеновского микроанализатора (РМА) показал прочное связывание рабочего слоя с субстратом посредством металлического кобальта, который заполнил в субстрате пустоты между частицами TiB2.

Концентрация кобальта проявляет градиент в массе субстрата, в которой она уменьшается по пути в субстрате приблизительно от уровня 40% от поверхности раздела приблизительно до 10% от противоположной стороны.

Пример 2

Использовали фасонный штамп с цилиндрической полостью диаметром 20 мм. Для материала рабочего слоя смешали одну массовую часть 80-100 мкм алмазного порошка и две части порошка металлического кобальта и заполнили полость штампа на высоту около 2 мм. Затем поверх смеси алмаз/кобальт поместили смешанный порошок титана и бора в молярном соотношении 1:1 для материала субстрата. Все спрессовали при давлении 50 МПа с образованием кольцевой гранулы толщиной приблизительно 6 мм.

В полость реакционного штампа с внутренним диаметром 60 мм в качестве заготовки основы поместили стальной диск толщиной 2 мм и диаметром 25 мм и, после этого, гранулу с алмазным слоем сверху. Всю систему покрыли слоем смешанного порошка Ti/C 1: 1 (молярное соотношение) в качестве химической печи с дополнительным источником тепла и графитовым нагревателем 15 для спекания. Все покрыли формовочной смесью.

Пропустили электрический ток для включения нагревателя 15 и инициации процесса СВС. После одной секунды спекания начали прессование с помощью поршня и поддерживали давление 100 МПа в течение 15 секунд.

Концентрация алмазов в полученном при этом продукте спекания составляла приблизительно 90% на поверхности рабочего слоя. Осмотр разреза показал, что рабочий слой соединен с субстратом посредством металлического кобальта, в то время как последний и стальная основа в основном с расплавленным и повторно затвердевшим железом. Кобальтовая фаза существует в субстрате для заполнения пустот между частицами TiC, с градиентом концентрации, образующимся внутри субстрата от поверхности раздела.

Пример 3

Смешанный порошок 1: 1: 2 (в массовом соотношении) 80-100 мкм алмаза, карбида вольфрама и никеля сформовали в кольцевую гранулу 2 мм толщины и 20 мм в диаметре в качестве материала рабочего слоя. Затем смешанный в молярном соотношении 1: 1 порошок титана и углерода сформовали в кольцевую гранулу 6 мм толщины в качестве заготовки субстрата. Теперь гранулу рабочего слоя поместили в реакционный штамп, после чего покрыли субстратом. Гранулу субстрата зажгли с верхней стороны и проводили процесс СВС в тех же условиях, что и в примере 2. В результате получили слоистый композит с поверхностью рабочего слоя, покрытой приблизительно 75 об.%; алмазных частиц, прочно удерживаемых матрицей на основе WC-Ni.

Пример 4 (фиг.2)

В качестве материала рабочего слоя приготовили один грамм смешанного порошка 1: 2:0,06 (в массовом соотношении) 20-30 мкм алмаза, металлического кобальта и TiН2, а в качестве материала субстрата - два грамма смешанного порошка 1:2 (в молярном соотношении) титана и бора. Для основы использовали конический блок спекания WC-13% Со, с диаметром основания 15 мм и углом раствора 60o. Для спекания использовали форму из плавленного оксида алюминия 21, имевшую стенку 40 мм толщины, с коническим углублением с диаметром основания 15 мм и углом раствора 60o, представленную на фиг.2. В эту форму поместили в виде последовательных слоев составленные порошки 22, 23 для рабочего слоя и субстрата и заготовку основы 24, в таком порядке по направлению вверх от дна. По ВЧ катушке 25, окружающей форму, пропустили электрический ток для нагрева заготовки основы 24 с тем, чтобы зажечь смешанный порошок для инициации процесса СВС. Одновременно с ВЧ нагреванием привели в движение поршень 26 для прессования системы через изолирующий блок 27 и поддерживали давление в 70 МПа в течение 10 секунд. Спекание было подтверждено термопарой, которая сомкнулась к упомянутому углублению в форме 21. Поверхность извлеченного продукта отполировали и успешно использовали его в качестве центрового токарного станка.

Пример 5 (фиг.3)

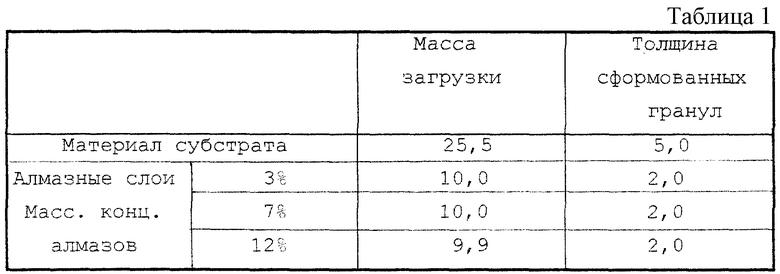

Материал субстрата составили из смешанного порошка 70% (Ti-C: эквимолярная смесь Ti и С) и 30% (в массовом соотношении) металлического молибдена, и материала алмазного слоя, смешанного порошка 80% (Ti-C) и 20% Со для матрицы с 40-60 мкм частицами алмаза при меняющихся концентрациях в 3, 7 и 12 мас. % из расчета на общую массу. Смешанные порошки поместили слоями в штамп с внутренним диаметром 48 мм для формовки в порядке, представленном ниже, и все спрессовали при давлении в 20 МПа.

Масса загрузки каждого порошка и приблизительная толщина, полученная при формовке, приведены в таблице в конце описания.

После этого процесс спекания повторили при прессовании с теми же параметрами и с тем же размещением, что и в примере 1.

В грануле 31, приготовленной, как описано выше, присутствовал субстрат 30 и три слоя 32а, 32b, 32с с различными концентрациями алмаза. Ее поместили в реакционный штамп 33 с внутренним диаметром 75 мм для процесса с алмазной стороной 32 сверху. После этого алмазную сторону 32 покрыли сверху смешанным порошком 1:1 (в молярном соотношении) титана и углерода 34 и затем прибавили вольфрамовый нагревательный провод 35, оба для зажигания. Всю систему покрыли формовочной смесью 36.

При пропускании электрического тока включили нагреватель 35 для инициации процесса СВС; спустя одну секунду после зажигания привели в действие поршень 37 через изоляционный блок 39 и поддерживали давление 100 МПа в течение 15 секунд.

Концентрация алмазов в извлеченном продукте спекания составляла приблизительно 25 об. % на поверхности рабочего слоя. Осмотр разреза с помощью РМА показал, что рабочие слои были прочно соединены с субстратом посредством металлической кобальтовой фазы. С другой стороны, в субстрате проявлялся постоянный градиент концентрации кобальта, который уменьшался приблизительно от 20 мас.% на поверхности раздела приблизительно до 4% в основании субстрата.

Пример 6

Многослойную гранулу подвергли спеканию по тем же способам, что и в предыдущем примере. Для субстрата изготовили гранулу 4 мм толщины из эквимолярного смешанного порошка Ni/Al и сформовали при давлении 20 МПа. Для алмазной смешанной матрицы приготовили первичную гранулу диаметром 48 мм и толщиной 2 мм из смешанного порошка 87% Ni -13% Al по массе, к которому прибавили один из 5, 10, 15, 20 или 25% алмаза, из расчета на общую массу. Упомянутые матричные гранулы поместили на гранулу материала субстрата слоями в данном порядке по направлению от дна, и сформовали во вторичную гранулу.

Затем эту вторичную гранулу подвергли спеканию при давлении в штампе с внутренним диаметром 75 мм, как описано ранее, при использовании формовочной смеси в качестве среды прессования. Сначала гранулу окружили эквимолярным (1: 1 в молярном соотношении) смешанным порошком Ti/C для химической печи. Снаружи и вокруг упомянутой печи устроили нагреватель из вольфрамовой проволоки; по упомянутой проволоке пропустили электрический ток для нагревания и зажигания материала печи. Через одну секунду зажигания начали прессование и поддерживали давление в 40 МПа в течение 20 секунд.

Полученный блок, содержавший приблизительно 60 об.% алмаза на поверхности рабочего слоя, успешно использовали в качестве режущего ребра для механической обработки дерева.

Пример 7

Приготовили многослойный продукт спекания кобальта с алмазом на субстрате из TiC и кобальта. Предварительно составленный смешанный порошок из Ti, С и Со с соотношением 80% TiC + 20% Со, сформовали в кольцевую гранулу с диаметром 40 мм и толщиной 6 мм, для материала субстрата.

Приготовили другой смешанный порошок из Ti, С и Со с соотношением 50% TiС + 50% Со для обеспечения матрицы рабочего слоя, в которой должны удерживаться алмазные частицы. Материал рабочего слоя получили при смешивании упомянутой смеси с алмазным порошком со средним размером частиц 20 мкм при объемном соотношении 1: 1. 4 Грамма этого материала и, после этого, вышеупомянутые гранулы загрузили на дно цилиндрического реакционного сосуда из листового графитового проката и подвергли процессу СВС.

В извлеченном продукте спекания проявлялся постоянный градиент, в котором концентрация кобальта в субстрате постепенно уменьшалась приблизительно от 50% на поверхности раздела по направлению ко дну.

Пример 8

В качестве материала субстрата 56 грамм подобного предварительно смешанного порошка из Ti, Си Со поместили в штамп для формования, чтобы получить соотношение 80 TiC и 20 Со, как в примере. Затем загрузили смесь 13 грамм порошка кобальта и 3 грамма алмазного порошка со средним размером частиц 20 мкм; все это спрессовали при 20 МПа в кольцевую гранулу диаметром 48 мм.

Эту гранулу переместили в реакционный сосуд, как в примере 7, для проведения процесса СВС. Прессование начали спустя две секунды после зажигания, а давление в 30 МПа поддерживали в течение 10 секунд. Концентрация алмаза в продукте составляла на рабочей поверхности 90 об.%, и его эффективно использовали в качестве резца для шлифовки волоконной армированной пластмассы (ВАП) в процессах резки проводов и полировки.

Пример 9

Для материала субстрата использовали смешанный порошок из примера 8, тогда как подобный предварительно смешанный порошок из Ti, С и Со использовали для получения соотношения 30% TiС и 70% Со при составлении матрицы для удерживания алмазных частиц. Сначала 2 грамма материала субстрата поместили в цилиндрическую полость штампа диаметром 16 мм, в которую затем поместили 1,5 грамма смеси в объемном соотношении 1:1 алмазного порошка со средним размером частиц 20 мкм и подобного предварительно смешанного порошка. Все это сформовали в гранулу при давлении в 50 МПа. Гранулу устроили на заготовке основы толщиной 3 мм из стального диска диаметром 16 мм алмазной стороной наружу и подвергли процессу СВС.

В извлеченном продукте проявлялся градиент концентрации, в котором Fe уменьшался, тогда как Со повышался по пути внутри субстрата от основы к концу рабочей поверхности.

Пример 10

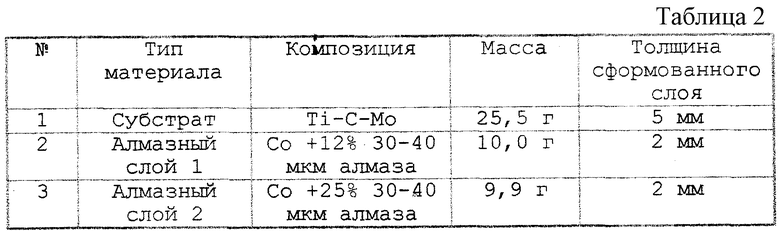

Порошки составили, как представлено ниже, и хорошо перемешали в шаровой мельнице. В табл. 2 концентрация алмазов в каждом материале алмазного слоя указана в массовых процентах из расчета на общую массу.

Каждый из смешанных порошков сформовали в фасонном штампе при давлении 20 МПа в круговую гранулу диаметром 48 мм и после этого поместили слоями в цилиндрический реакционный штамп с внутренним диаметром 100 мм. Рядом вокруг гранул разместили смешанный в молярном соотношении 1:1 порошок Ti и С в качестве проводника зажигания, а остаток заполнили формовочной смесью. Гранулы зажгли с вертикальной стороны для инициации процесса СВС, за которым следили при помощи индикатора температуры в центре дна гранулы. Прессование начали тогда, когда гранулы были нагреты до красного каления, и поддерживали давление 200 МПа в течение 15 секунд.

Пример 11

В цилиндрическую полость фасонного штампа с внутренним диаметром 48 мм поместили для субстрата 56 грамм смешанного порошка из 64% Ti, 16% С и 20% Со в массовом соотношении и слегка утрамбовали. Затем поверх плоской поверхности поместили материал рабочего слоя, состоящий из 13 грамм смешанного порошка 20% 30-40 мкм алмаза по массе и остатка кобальта из расчета на общую массу. Все спрессовали при 20 МПа с образованием гранулы.

После этого провели процесс СВС, как в примере 10. При осмотре под микроскопом полученный продукт, извлеченный и отполированный с поверхности, показал поверхность, полную алмазных частиц приблизительно на 90 об.%, которые прочно удерживались плавленой матрицей, причем большое их число было на поверхности.

Пример 12

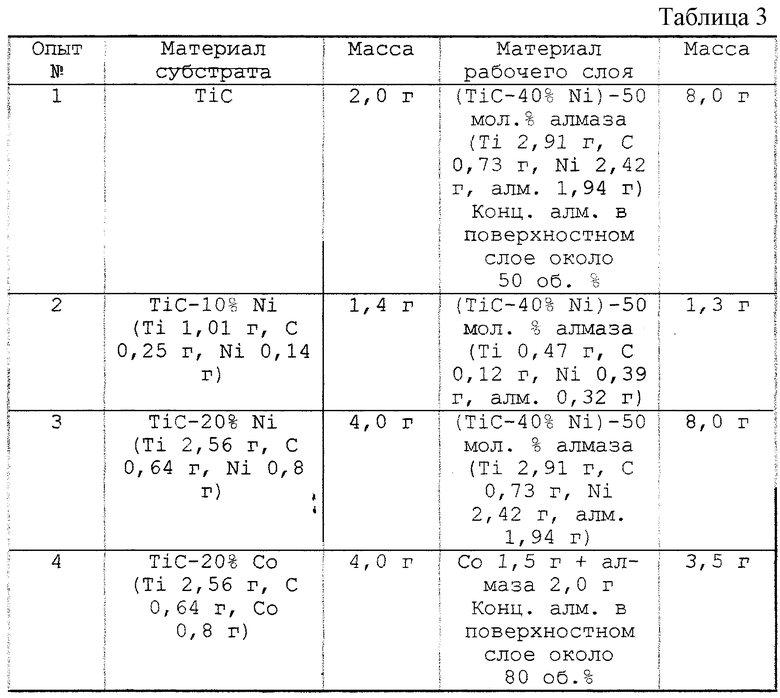

Использовали фасонный штамп, имевший цилиндрическую полость с внутренним диаметром 22 мм, и сформовали гранулы с использованием материалов субстрата и рабочего слоя из различных композиций, перечисленных в табл.3. Процентные соотношения в табл.3 являются массовыми из расчета на общую массу, если не указано иное. Массовые данные для ингредиентов также приведены в скобках. Такие гранулы поместили слоями на стальную заготовку основы диаметром 22 мм и толщиной 2,3 мм и подвергли процессу СВС. Размер алмазных частиц составлял 30-40 мкм; для процесса СВС использовали химическую печь. В каждом опыте давление 100 МПа поддерживали в течение 30 секунд.

Пример 13

Многослойный продукт со слоем кобальта и алмаза, полученный в опыте 4 предыдущего примера, обработали смесью кислот HCl/HNO3 для удаления кобальта с поверхности. Затем на поверхность нанесли алмазную пленку при помощи ХНИ из газообразного H2, смешанного с 2 об.% СН4 при температуре накала 2100oС, температуре субстрата 850oС и давлении в камере 4000 Па. В конце 5-часового процесса получили пленку толщиной приблизительно 3 мкм поликристаллического алмаза.

Пример 14

В качестве материала субстрата использовали смешанный порошок из 48% Ti, 12% С и 40% Со (по массе). 6 Грамм этого порошка поместили в цилиндрическую полость диаметром 16 мм фасонного штампа после никелевой пластины толщиной 2 мм, используемой в качестве заготовки основы, и слегка утрамбовали. Затем на плоскую поверхность поместили 3 грамма материала рабочего слоя, состоящего из смешанного порошка Ti и С, смешанного с 40 мас.% 30-40 мкм алмазного порошка, и сформовали в гранулу при давлении 20 МПа.

На дно реакционного штампа положили (mullite) изоляционную пластину, поверх которой поместили лист графита в качестве нагревателя, лист окиси магния толщиной 1 мм и затем гранулу стороной основы вниз; остаток полости штампа заполнили формовочной смесью. Для нагревания никелевой пластины и инициации процесса СВС по графитовому листу пропустили электрический ток.

Продукт извлекли, отполировали поверхность и осмотрели под микроскопом. Поверхностная зона содержала высокую концентрацию алмазных частиц, которые прочно удерживались в спеченной матрице; большое их число было заметно снаружи. Анализ разреза указал на то, что концентрация никеля постепенно снижалась по пути от конца субстрата к поверхности рабочего слоя.

Далее поверхность рабочего слоя подвергли процессу ХНИ, как в предшествующем примере, и получили сплошную алмазную пленку толщиной 4 мкм.

Применимость в промышленности

Содержащий суперабразив слоистый композит данного изобретения полезен для использования в полирующих и режущих применениях и в качестве устойчивого к износу материала для создания различных продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2146187C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| ЭЛЕКТРОДНЫЙ СТЕРЖЕНЬ ДЛЯ ИСКРОВОЙ НАПЛАВКИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ, СОДЕРЖАЩЕГО СУПЕРАБРАЗИВ | 1998 |

|

RU2228824C2 |

| ИНСТРУМЕНТ С ПОЛИРУЮЩЕЙ ПОВЕРХНОСТЬЮ ИЗ СПЕЧЕННОГО ВЕЩЕСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2430827C2 |

| СПОСОБ ПОКРЫТИЯ СУПЕРАБРАЗИВА МЕТАЛЛОМ | 2001 |

|

RU2247794C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1991 |

|

SU1808183A3 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1992 |

|

RU2027790C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1986 |

|

RU2011649C1 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2305717C2 |

| ПОДЛОЖКА ДЛЯ ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ПАРОВОЙ ФАЗЫ (CVD) АЛМАЗА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2577638C2 |

Слоистый композит содержит суперабразив, включающий в себя блок субстрата, состоящий либо из керамического материала и металлического материала, либо из нескольких металлических материалов, причем блок, содержащий суперабразив, расположен рядом и соединен с блоком субстрата, при этом блок содержит суперабразивные частицы, по меньшей мере, 25%, но не более 95 об.% относительно всей массы, и металлический ингредиент, распределенный в слое, содержащем суперабразив, включая рабочую поверхность, и внутри субстрата, и при концентрации металлического ингредиента, которая увеличивается или уменьшается от уровня на рабочей поверхности непрерывно и/или ступенчато. Способ получения композита включает помещение первой смеси, содержащей суперабразивные частицы и пульверизированный металл, рядом со второй смесью, составленной таким образом, чтобы подвергаться процессу самораспространяющегося высокотемпературного синтеза (СВС) для получения керамического вещества, инициирование процесса СВС во второй смеси и посредством этого создание такой теплоты, что металл из первой смеси, по меньшей мере, частично плавится, проникая во вторую смесь и обеспечивая градиент концентрации упомянутого расплавленного металла в обеих смесях, при этом одновременно прилагают давление. Изобретение обеспечивает получение заготовки инструмента из устойчивого к износу материала. 4 с. и 20 з.п. ф-лы, 3 табл., 3 ил.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1992 |

|

RU2027790C1 |

| SU 1826310 A1, 20.05.1996 | |||

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 0 |

|

SU233851A1 |

| DE 3909088 C1, 30.08.1990. | |||

Авторы

Даты

2002-07-10—Публикация

1997-07-16—Подача