Изобретение относится к области технического обслуживания и эксплуатации автомобилей и может быть использовано при проектировании многоярусных механизированных гаражей-автостоянок и складов для хранения автомобилей и грузов на поддонах в индивидуальных ячейках.

Известны различные проекты многоярусных наземных и подземных механизированных гаражей-автостоянок и складов для кратковременного и долговременного хранения автомобилей и грузов на поддонах в индивидуальных ячейках или боксах. Управление работой таких гаражей-автостоянок и складов полностью механизировано. Загрузка автомобиля или груза на поддоне в индивидуальную ячейку хранения или бокс и выгрузка их оттуда осуществляются по команде управляющей электронно-вычислительной машины.

Известна многоярусная механизированная автостоянка, содержащая каркас с боковыми несущими рамами, с двумя стеллажами ячеек хранения с поддонами для автомобилей, и подъемник, размещенный в проходе между стеллажами, с грузовой платформой, оснащенной механизмом перемещения поддона в ячейку хранения и обратно. Ячейки хранения образованы двумя параллельными грузонесущими консолями, опирающимися своей средней частью на кронштейны, закрепленные на боковых несущих рамах каркаса. Грузовая платформа снабжена горизонтальными балками, охватывающими с боковых сторон грузонесущие консоли, и катками, опирающимися на вертикальные направляющие каркаса. Горизонтальные балки размещены между опорными кронштейнами и имеют направляющие, по которым перемещаются грузонесущие каретки механизма перемещения поддона. При перемещении поддона с автомобилем с грузовой платформы в ячейку хранения и обратно каретки выходят за концы балок и перемещаются над верхними поверхностями опорных кронштейнов. На нижней поверхности поддона имеются выступы, а на поверхности грузонесущих консолей - соответствующие им выемки для фиксации поддона в ячейке стеллажа (см. патент Российской Федерации N 2003600, кл. B 65 G 1/02, 1993). При постановке автомобиля в ячейку хранения платформа посредством привода вертикального перемещения поднимается до нужного яруса в проходе между грузонесущими консолями и останавливается после размещения опорной поверхности поддона выше опорных поверхностей грузонесущих консолей. Включается привод горизонтального перемещения кареток, на которых размещен поддон, и каретки перемещаются в соответствующую сторону до размещения поддона над грузонесущими консолями. Затем грузовая платформа опускается и поддон остается на грузонесущих консолях, а каретки возвращаются в исходное положение на горизонтальных балках в проходе между грузонесущими консолями. Удаление автомобиля из ячейки хранения происходит в обратной последовательности, при этом поддон с автомобилем необходимо поднять над грузонесущими консолями, чтобы освободиться от фиксации. Недостатком данной автостоянки являются большие нагрузки на подъемник, так как все усилия при перемещении поддона с автомобилем передаются непосредственно на грузовую платформу. Наибольшие усилия возникают от изгибающих моментов, вызванных консольным расположением кареток при загрузке автомобиля в ячейку хранения и выгрузке его из ячейки, когда после снятия поддона с грузонесущих консолей весь вес автомобиля воспринимается каретками при их максимально выдвинутом положении. К недостаткам автостоянки следует также отнести повышенную длительность цикла загрузки-выгрузки, связанную с необходимостью дополнительных вертикальных перемещений грузовой платформы.

Известен многоярусный механизированный склад для хранения на поддонах грузов большого веса и габаритов, содержащий два стеллажа ячеек хранения, в проходе между которыми установлен подъемник в виде крана-штабелера, снабженного перемещаемой в горизонтальном направлении грузовой платформой с механизмом перемещения поддонов, оснащенным двумя цепными конвейерами. Каждый поддон оснащен катками, расположенными на его нижней и боковых поверхностях, и четырьмя парами подпружиненных упоров, грузовая платформа снабжена направляющими для катков поддона, а на цепных конвейерах закреплены кронштейны с захватными роликами, взаимодействующими с упорами (см. авторское свидетельство СССР N 735494, кл. B 65 G 1/02, 1980). При выгрузке поддона из ячейки хранения подъемник перемещает грузовую платформу на уровень ячейки, а затем грузовая платформа смещается в горизонтальном направлении в сторону ячейки пока цепной конвейер не окажется под подпружиненными упорами. Включается привод цепных конвейеров и захватные ролики отодвигают первый упор, нажимают на второй упор и перемещают поддон из ячейки на грузовую платформу. Грузовая платформа с поддоном перемещается в исходное положение и опускается подъемником на нижний уровень, где с помощью цепных конвейеров поддон выгружается с грузовой платформы. Наличие катков на поддоне существенно уменьшает усилие для перемещения поддона с грузом и без него и снижает тем самым расход электроэнергии. Недостатком данного склада является отсутствие в каждой ячейке хранения устройства фиксации поддона, работа которого была бы согласована с работой цепных конвейеров при загрузке и выгрузке поддона их ячейки, что требует для безопасности хранения автомобиля на поддоне наличия автономного дистанционно управляемого фиксатора. Еще одним недостатком данного склада является консольное расположение грузовой платформы при загрузке и выгрузке поддона их ячейки хранения, что увеличивает силовую нагрузку на грузовую платформу.

Известен многоэтажный механизированный склад, содержащий два стеллажа с ячейками хранения, оснащенными роликами, поддоны для штучных грузов, подъемник в виде крана-штабелера в проходе между стеллажами, с грузовой платформой и размещенные в ячейках хранения фиксаторы поддонов, каждый из которых выполнен в виде подпружиненного рычага с выступом на верхней поверхности, входящим в поперечный паз на днище поддона, и снабжен устройством для отжима указанного рычага, выполненным в виде двуплечей качалки, одно плечо которой опирается на подпружиненный рычаг. Грузовая платформа оснащена механизмом перемещения поддона, имеющим грузозахватный рычаг и привод для перемещения грузозахватного рычага поперек грузовой платформы. На грузозахватном рычаге имеется вертикальный выступ, взаимодействующий с пазом на днище поддона, и горизонтальный выступ, взаимодействующий со свободным плечом двуплечей качалки при отжиме подпружиненного рычага (см. авторское свидетельство СССР N 1152891, кл. B 65 G 1/02, 1985). При выгрузке поддона из ячейки хранения грузовая платформа перемещается на уровень ячейки и грузозахватный рычаг перемещается по грузовой платформе под днище поддона пока его вертикальный выступ не окажется напротив паза поддона. Грузозахватный рычаг поворачивают, вводя его вертикальный выступ в паз поддона. При этом грузозахватный рычаг нажимает на свободное плечо двуплечей качалки, перемещает подпружиненный рычаг вниз и выводит его выступ из паза на днище поддона. Затем перетягивают поддон на грузовую платформу. Недостатком данного склада является усложненная кинематика привода перемещения поддона, так как необходимо сначала выдвинуть грузозахватный рычаг за пределы грузовой платформы под днище поддона, после чего повернуть его в рабочее положение, чтобы зацепить поддон, и только после этого начинается перемещение поддона из ячейки на грузовую платформу. Это требует либо нескольких приводов, либо сложную систему передачи.

Наиболее близкой к заявленному изобретению по совокупности существенных признаков является многоярусная механизированная автостоянка, содержащая каркас с двумя стеллажами ячеек хранения, подъемник в проходе между стеллажами с грузовой платформой, оснащенные катками поддоны для автомобилей, размещенные в ячейках хранения и на грузовой платформе рельсовые направляющие для катков поддона, устройство фиксации поддона в ячейке хранения и механизм перемещения поддона с грузовой платформы в ячейку хранения и обратно, включающий размещенные с нижней стороны поддона на его торце буксирующие зацепы и установленный на подвижной грузовой платформе цепной конвейер с устройствами для захвата буксирующих зацепов. Подвижная платформа выполнена со скосами на торцах. Устройство фиксации поддона в ячейке хранения выполнено в виде подпружиненного рычага, имеющего на своей верхней поверхности шип, входящий в один из поперечных пазов на нижней поверхности поддона. Устройство для захвата буксирующего зацепа выполнено в виде зуба, закрепленного на одном из звеньев конвейера и взаимодействующего с буксирующим зацепом поддона (см. заявку ЕПВ N 0376621, кл. E 04 H 6/22, B 65 G 1/04, 1994). Автомобиль хранится в ячейке стеллажа на поддоне, при этом шип фиксатора входит в поперечный паз поддона, препятствуя его выкатыванию из ячейки. При выгрузке автомобиля грузовая платформа перемещается на уровень ячейки хранения, в которой находится поддон с автомобилем. Подвижную платформу перемещают по грузовой платформе, пока она не упрется скошенным торцом в рычаг фиксатора. При дальнейшем перемещении подвижной платформы скос на торце отжимает рычаг и выводит шип из поперечного паза поддона, при этом конец цепного конвейера будет размещаться под зацепом поддона. При включении цепного конвейера зуб входит в зацеп на поддоне и начинает перемещать поддон с автомобилем из ячейки на подвижную платформу. После передачи поддона с автомобилем на подвижную платформу последнюю перемещают в центральную часть грузовой платформы и опускают ее на первый этаж автостоянки, где поддон с автомобилем выдвигают на приемную площадку. При приеме автомобиля на автостоянку последний въезжает на поддон на приемной площадке, поддон с автомобилем перемещают цепным конвейером на подвижную платформу подъемника и поднимают до заданной ячейки хранения. При загрузке автомобиля в ячейку хранения отжимают торцом подвижной платформы рычаг фиксатора, перемещают поддон с автомобилем в ячейку и отводят подвижную платформу, освобождая рычаг фиксатора. Пружина поднимает рычаг и шип входит в паз поддона, предохраняя его от случайных перемещений. Недостатком данной автостоянки является необходимость оснащения подъемника раздельными приводами цепного конвейера и подвижной платформы и согласования их работы. Еще одним недостатком данной автостоянки являются увеличенные габариты в плане, так как необходимы увеличенные зазоры между грузовой платформой и ячейками хранения для перемещения подвижной платформы при загрузке и выгрузке автомобилей для расфиксирования поддона в ячейке хранения. В данной автостоянке подвижная платформа, грузовая платформа и подъемник в целом испытывают повышенные нагрузки, так как перемещение подвижной платформы приводит к увеличению изгибающих моментов, действующих на конструкцию. Увеличение силовой нагрузки и наличие на грузовой платформе подвижной платформы увеличивает материалоемкость конструкции автостоянки.

Основной задачей, на решение которой направлено заявленное изобретение, является создание многоярусной механизированной автостоянки с упрощенной кинематикой перемещения автомобиля в ячейку хранения и обратно, что позволит сократить длительность цикла постановки автомобиля в ячейку на хранение и выдачу его потребителю и повысить, тем самым, пропускную способность автостоянки в часы "пик".

Еще одной задачей, на решение которой направлено заявленное изобретение, является создание многоярусной механизированной автостоянки с уменьшенными габаритами в плане, с повышенной эксплуатационной надежностью и меньшей материалоемкостью.

Техническим результатом, достигаемым при осуществлении изобретения, является уменьшение длительности цикла погрузки-выгрузки автомобиля.

Поставленные технические задачи достигаются тем, что в известной многоярусной механизированной автостоянке, содержащей каркас с двумя стеллажами ячеек хранения, подъемник с грузовой платформой в проходе между стеллажами, оснащенные катками поддоны для автомобилей, размещенные в ячейках хранения и на грузовой платформе рельсовые направляющие для катков поддона, устройство фиксации поддона в ячейке хранения и механизм перемещения поддона с грузовой платформы в ячейку хранения и обратно, включающий размещенный на поддоне буксирующий зацеп и установленный на грузовой платформе цепной конвейер с устройством для захвата буксирующего зацепа, согласно изобретению, устройство фиксации поддона в ячейке хранения снабжено двумя стопорами, закрепленными на силовой конструкции ячейки хранения между рельсовыми направляющими, двумя шарнирно закрепленными на поддоне подпружиненными рычагами, каждый из которых оснащен фиксирующим зубом на его нижней поверхности, контактирующим с соответствующим стопором, и средством поджатия фиксирующих зубьев к стопорам, а механизм перемещения поддона с грузовой платформы в ячейку хранения и обратно снабжен размещенным на поддоне дополнительным буксирующим зацепом и установленным на грузовой платформе дополнительным цепным конвейером с устройством для захвата указанного зацепа, при этом каждый из буксирующих зацепов расположен на свободном конце подпружиненного рычага и выполнен в виде крюка с обращенным вниз зевом, имеющим цилиндрическую контактную поверхность и заходной участок, просвет которого меньше диаметра указанной поверхности, оба цепных конвейера подключены к общему приводу, и каждый из них размещен в одной плоскости с одним из подпружиненных рычагов, а каждое из устройств для захвата буксирующего зацепа выполнено в виде тягового рычага, шарнирно закрепленного одним концом на соответствующем цепном конвейере и несущего на свободном конце вилку с двумя последовательно расположенными захватными роликами, контактирующими с зевом крюка, и поводка, один конец которого шарнирно соединен с тяговым рычагом, а второй - с цепным конвейером на расстоянии нескольких звеньев от точки крепления указанного рычага.

Кроме этого, цепные конвейеры и рельсовые направляющие на грузовой платформе могут быть размещены параллельно короткой стороне грузовой платформы.

На контактирующие поверхности зева крюка и захватных роликов целесообразно нанести антифрикционное покрытие из дисульфида молибдена.

Средство поджатия фиксирующих зубьев к стопорам может быть выполнено в виде двух наклонных площадок, расположенных на рельсовых направляющих ячейки хранения под катками поддона со стороны, противоположной подпружиненным рычагам.

Сущность изобретения заключается в следующем.

Оснащение устройства фиксации поддона в ячейке хранения двумя шарнирно закрепленными на поддоне подпружиненными рычагами, размещение каждого из буксирующих зацепов на свободном конце соответствующего подпружиненного рычага, выполнение буксирующего зацепа в виде крюка с обращенным вниз зевом, имеющим цилиндрическую контактную поверхность и заходной участок, просвет которого меньше диаметра указанной поверхности, оснащение тягового рычага вилкой с двумя последовательно расположенными захватными роликами, контактирующими с зевом крюка, при наличии на грузовой платформе двух цепных конвейеров, размещенных в одной плоскости с подпружиненными рычагами, обеспечивает при работе конвейеров последовательное выполнение операций расфиксации поддона и перемещения его на грузовую платформу, так как захватные ролики через заходные участки входят в зевы крюков, подымают подпружиненные рычаги, освобождая поддон от фиксации, а затем перемещают поддон на грузовую платформу. Выполнение каждого из устройств для захвата буксирующего зацепа в виде тягового рычага, шарнирно закрепленного одним концом на соответствующем цепном конвейере, и поводка, один конец которого шарнирно соединен с тяговым рычагом, а второй - с цепным конвейером на расстоянии нескольких звеньев от точки крепления указанного рычага, обеспечивает при движении цепных конвейеров выдвижение тяговых рычагов в рабочее положение для захвата буксирующих зацепов после прохождения зазора между грузовой платформой и ячейкой хранения. В нерабочем положении тяговые рычаги размещаются под грузовой платформой и не препятствуют ее перемещению между стеллажами автостоянки. Это снимает необходимость горизонтального перемещения самой грузовой платформы или ее агрегатов при перемещении поддона между ячейкой и грузовой платформой, что сокращает длительность цикла перемещения. При этом обеспечивается повышенная жесткость тягового рычага, что повышает надежность перемещения поддона. Снабжение устройства фиксации поддона в ячейке хранения двумя стопорами, закрепленными на ее силовой конструкции между рельсовыми направляющими, при наличии фиксирующего зуба на нижней поверхности каждого подпружиненного рычага, а также средством поджатия фиксирующих зубьев к стопорам обеспечивает надежную фиксацию поддона в ячейке хранения и снятие указанной фиксации при подъеме подпружиненных рычагов перед перемещением поддона. Наличие на грузовой платформе двух цепных конвейеров, подключенных к общему приводу, снижает вероятность перекоса поддона при его перемещении по рельсовым направляющим, в том числе при перемещении поддона через зазор между грузовой платформой и ячейкой хранения.

Размещение цепных конвейеров и рельсовых направляющих на грузовой платформе параллельно короткой стороне грузовой платформы дает дополнительный выигрыш времени при перемещении поддона, так как уменьшается расстояние, на которое передвигается поддон на грузовой платформе и в ячейке хранения.

Нанесение на контактирующие поверхности зева крюка и захватных роликов антифрикционного покрытия из дисульфида молибдена уменьшает износ контактирующих поверхностей и дает возможность уменьшить мощность привода механизма перемещения поддона с грузовой платформы в ячейку хранения и обратно.

Выполнение наклонных площадок на рельсовых направляющих ячейки хранения под катками поддона со стороны, противоположной подпружиненным рычагам, обеспечивает постоянное поджатие фиксирующих зубьев к стопорам за счет веса поддона и автомобиля.

Заявителю неизвестны многоярусные механизированные автостоянки с указанной совокупностью существенных признаков и заявленная совокупность существенных признаков не вытекает явным образом из современного уровня техники, что подтверждает соответствие заявляемого изобретения критериям "новизна" и "изобретательский уровень".

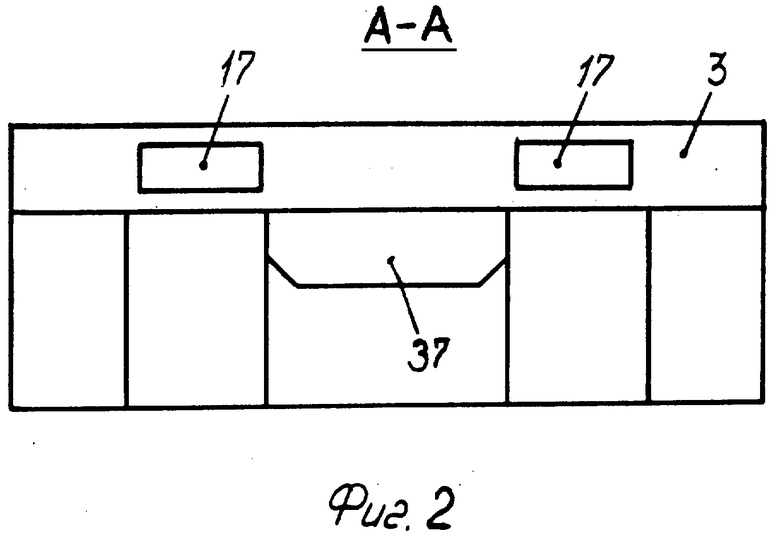

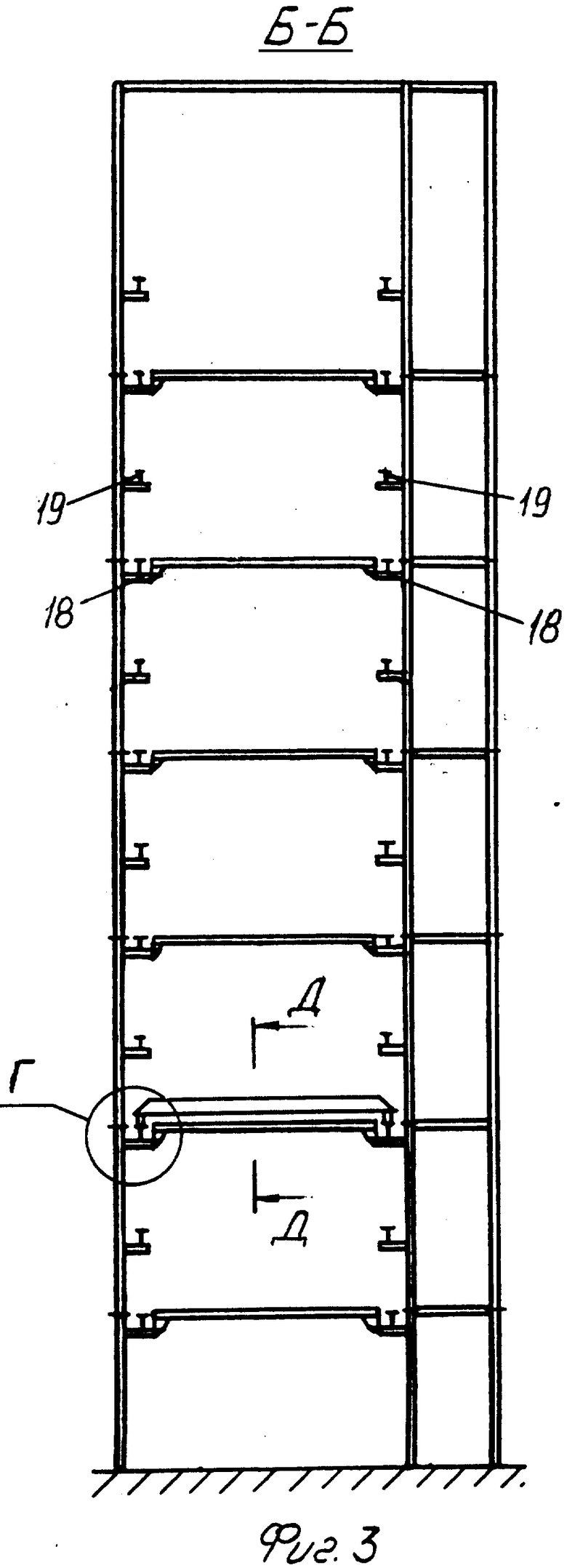

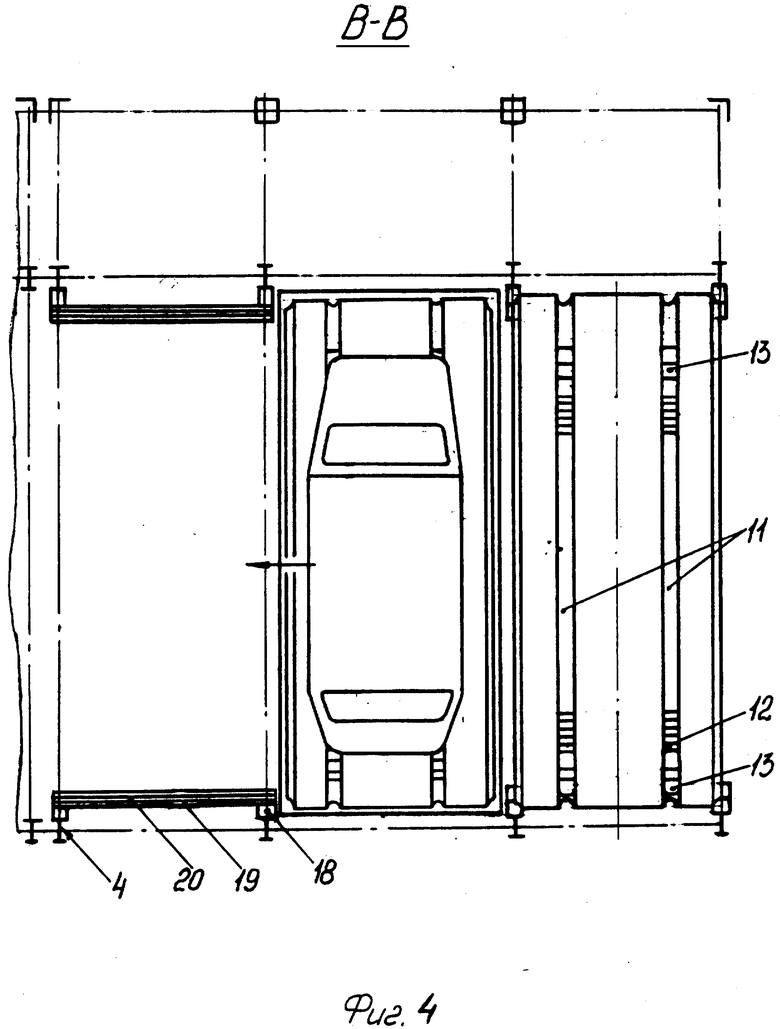

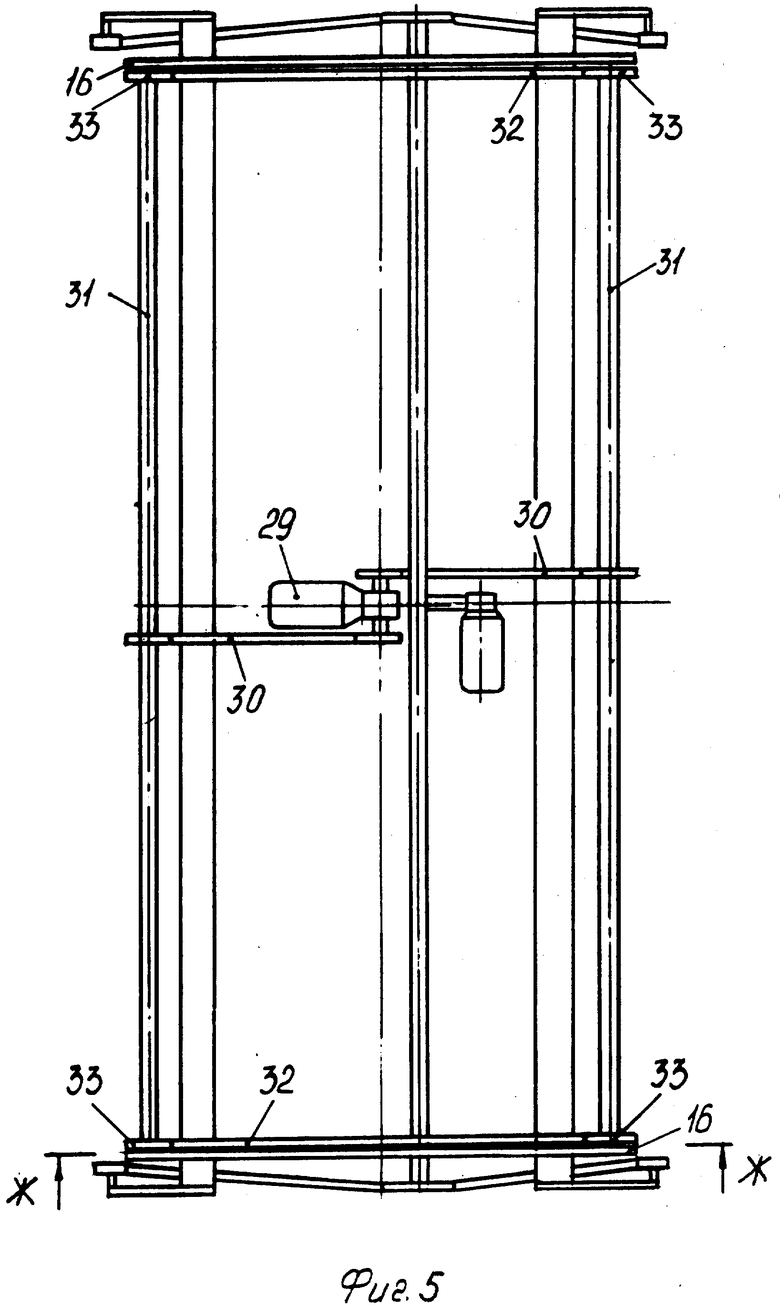

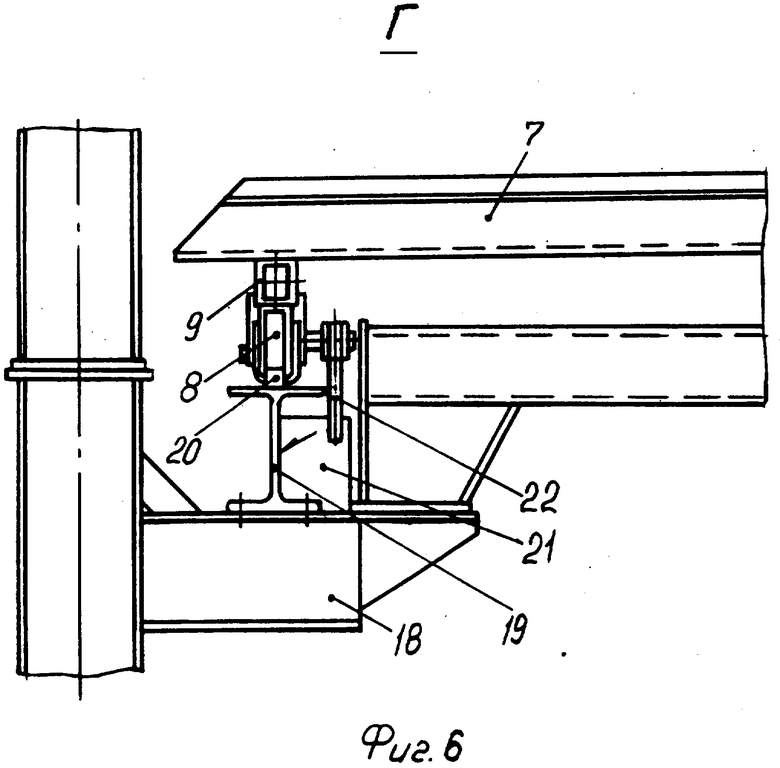

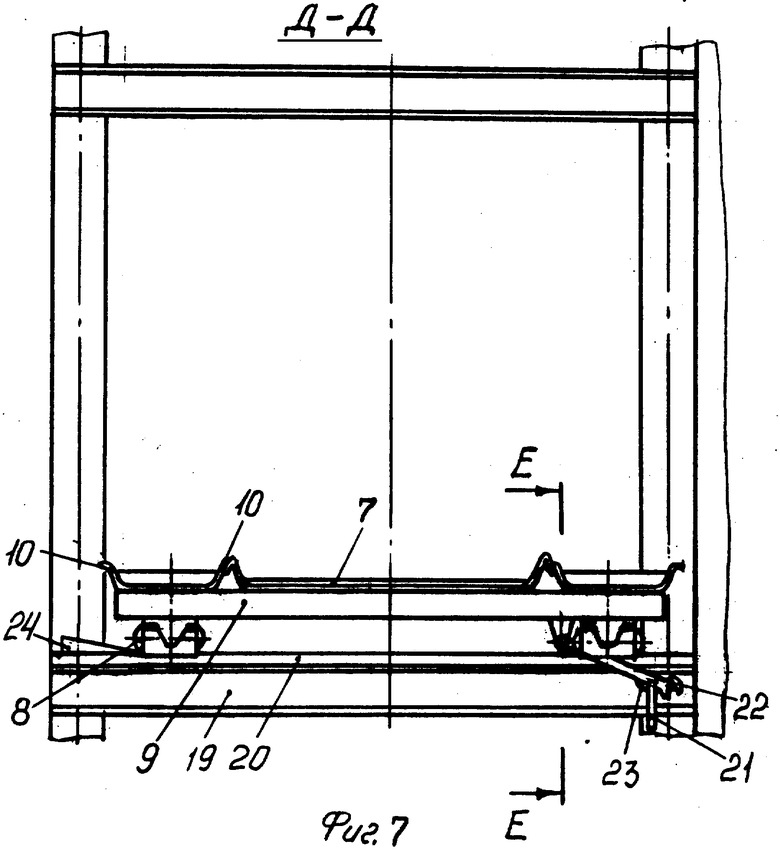

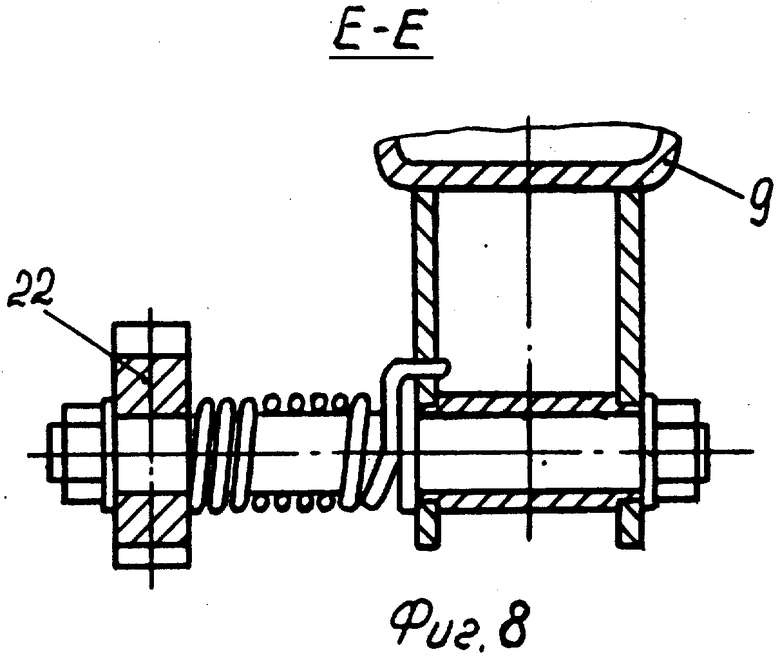

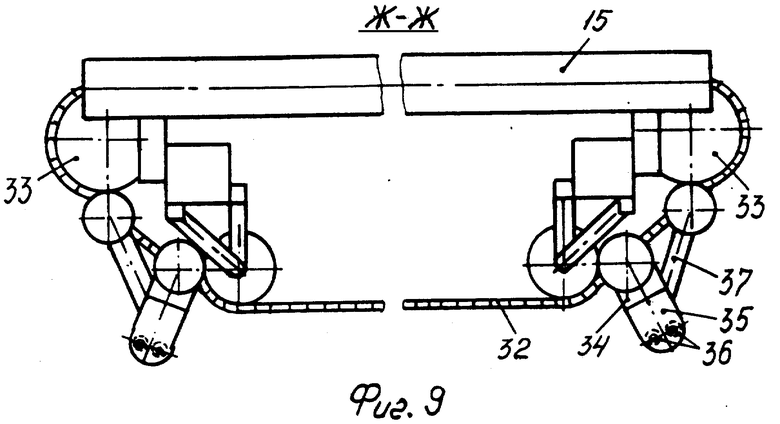

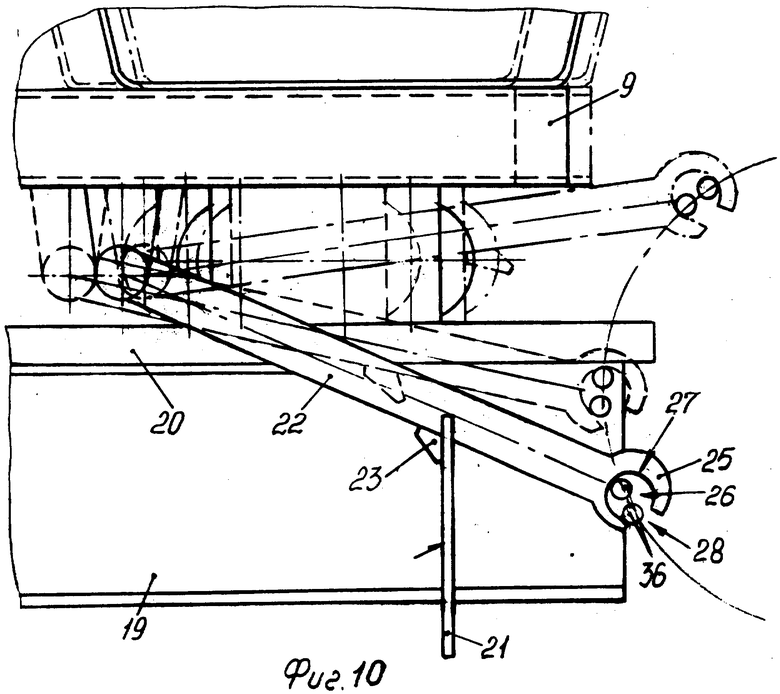

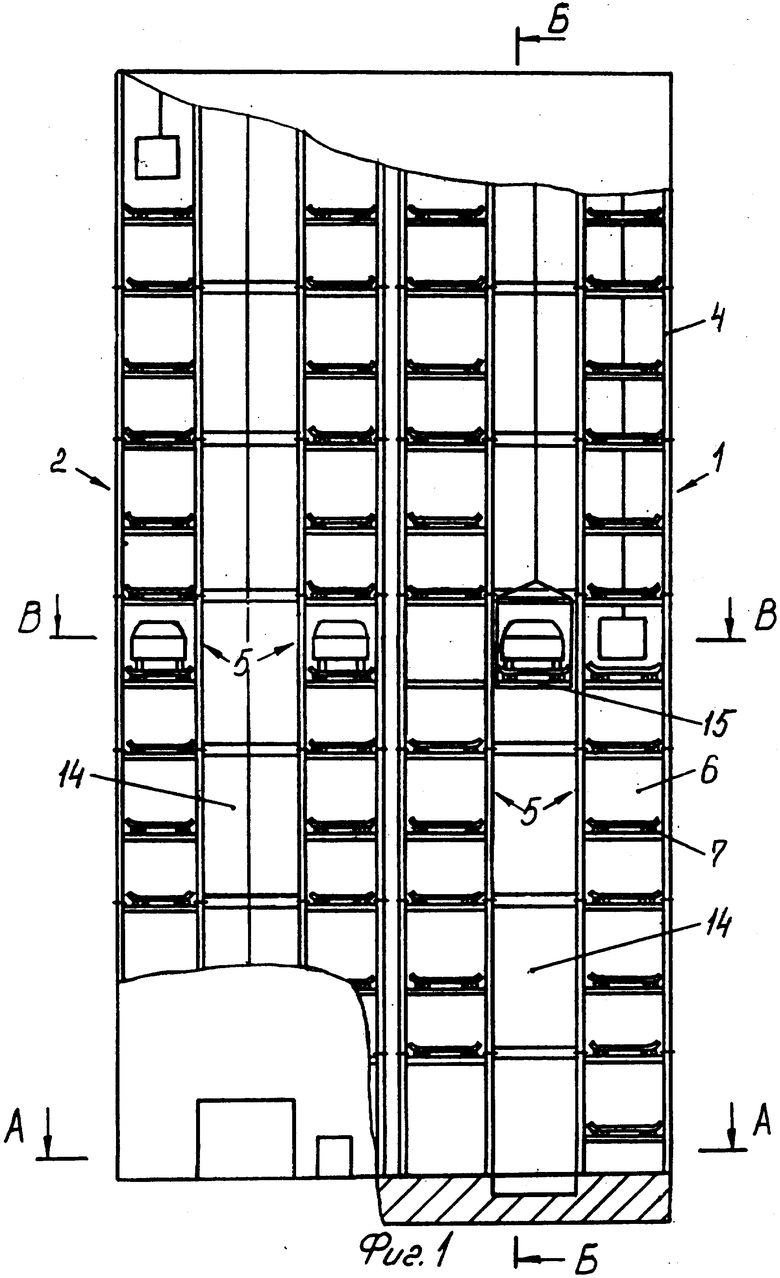

На фиг. 1 изображена предлагаемая автостоянка с двумя хранилищами, общий вид; на фиг. 2 и 3 - разрезы А-А и Б-Б на фиг. 1, соответственно; на фиг. 4 - разрез В-В на фиг. 1 в увеличенном масштабе; на фиг. 5 - вид сверху на грузовую платформу без поддона в увеличенном масштабе; фиг. 6 - место Г на фиг. 3; на фиг. 7 - разрез Д-Д на фиг. 3 в увеличенном масштабе; на фиг. 8 - разрез Е-Е на фиг. 7; на фиг. 9 - разрез Ж-Ж на фиг. 5; на фиг. 10 - последовательность расфиксации поддона из ячейки хранения.

Автостоянка состоит из двух параллельно установленных хранилищ - основного 1 и дополнительного 2 и присоединенного к ним технического отсека 3. Каждое хранилище имеет силовой каркас 4 и включает в себя два параллельно расположенных многоярусных стеллажа 5 с ячейками 6 для хранения автомобилей на поддонах 7.

Каждый поддон 7 оснащен катками 8, расположенными на его поперечных силовых элементах 9, и направляющими бортиками 10, формирующими канавки 11 для колес автомобиля. Поверхность канавок имеет рифление 12 и клиновидные упоры 13 для фиксации положения автомобиля на поддоне 7.

В проходе между стеллажами 5 размещена шахта 14, в которой установлен подъемник с грузовой платформой 15 в виде люльки, оснащенной двумя рельсовыми направляющими 16 для катков 8 поддона 7 и механизмом перемещения поддона с грузовой платформы 15 в ячейку 6 хранения и обратно. В техническом отсеке 3 размещены приводы 17 вертикального перемещения грузовой платформы 15.

Каждая из ячеек 6 хранения образована четырьмя опорными кронштейнами 18, установленными на силовых элементах каркаса 4, с закрепленными на кронштейнах 18 двумя параллельными опорными балками 19 двутаврового поперечного сечения и установленными на их полках рельсовыми направляющими 20 для катков 8 поддона 7. Ячейка 6 хранения снабжена устройством фиксации поддона 7, включающим два стопора 21, закрепленные на опорных балках 19 между рельсовыми направляющими 20, и два шарнирно закрепленных на поддоне 7 подпружиненных рычага 22, каждый из которых оснащен фиксирующим зубом 23 на его нижней поверхности, контактирующим с соответствующим стопором 21. Для исключения самопроизвольного выкатывания поддона 7 из ячейки 6 хранения на направляющих 20 под катками 8 поддона 7 со стороны, противоположной подпружиненным рычагам 22, закреплены две наклонные площадки 24, обеспечивающие постоянное поджатие фиксирующих зубьев 23 к стопорам 21 за счет веса поддона 7 и автомобиля.

Механизм перемещения поддона 7 в ячейку 6 хранения и обратно включает в себя два буксирующих зацепа, расположенных на свободных концах подпружиненных рычагов 22. Каждый буксирующий зацеп выполнен в виде крюка 25 с обращенным вниз зевом 26. Зев крюка имеет цилиндрическую контактную поверхность 27 и заходной участок 28, просвет которого меньше диаметра указанной поверхности. Поддоны 7 установлены в каждой ячейке 6 хранения так, что подпружиненные рычаги 22 с крюками 25 не выступают в шахту 14 подъемника. На грузовой платформе 15 установлен мотор-редуктор 29, связанный с помощью двух цепных передач 30 с двумя валами 31, расположенными на краях грузовой платформы 15, обращенных к ячейкам 6 хранения. Грузовая платформа 15 оснащена двумя цепными конвейерами 32, звездочки 33 которых закреплены на валах 31. Каждый из цепных конвейеров 32 размещен в одной плоскости с одним из подпружиненных рычагов 22, при этом цепные конвейеры 32 и рельсовые направляющие 16 грузовой платформы 15 размещены параллельно ее короткой стороне. На каждом цепном конвейере 32 шарнирно закреплены одним концом два тяговых рычага 34, несущие на свободном конце вилку 35 с двумя последовательно расположенными захватными роликами 36. С каждым тяговым рычагом 34 шарнирно соединен одним концом поводок 37, второй конец которого шарнирно соединен с цепным конвейером 32 на расстоянии нескольких звеньев от точки крепления на нем тягового рычага 34. На контактирующие поверхности зева 26 крюка 25 и захватных роликов 36 нанесено антифрикционное покрытие из дисульфида молибдена.

В нижней части автостоянки между шахтами 14 расположена кабина 37 оператора, в которой установлены пульт управления и электронно-вычислительная машина (на чертеже не показаны).

Автостоянка работает следующим образом.

При приеме автомобиля на хранение на грузовую платформу 15 из любой свободной ячейки 6 перегружается хранящийся в ней поддон 7. Для этого грузовая платформа 15 поднимается на заданный ярус стеллажа 5 и останавливается напротив выбранной ячейки 6 хранения. При подъеме грузовой платформы 15 тяговые рычаги 34 находятся на нижних ветвях цепных конвейеров 32 под грузовой платформой 15 и не препятствуют перемещению ее в шахте 14 подъемника. Выбор ячейки 6 для хранения автомобиля и точная установка грузовой платформы 15 напротив этой ячейки осуществляются с помощью любой известной системы управления (на чертеже не показана). При необходимости грузовая платформа 15 может быть зафиксирована относительно выбранной ячейки 6 хранения. Включается мотор-редуктор 29 и тяговые рычаги 34, перемещаясь вместе со звеньями цепных конвейеров 32, проходят зазор между грузовой платформой 15 и ячейкой 6 хранения для зацепления с крюками 25. Захватные ролики 36 свободно проходят через заходные участки 28 зевов 26 крюков 25 и при дальнейшем движении цепных конвейеров 32 поднимают подпружиненные рычаги 22, выводя фиксирующие зубья 23 из зацепления со стопорами 21. При этом происходит некоторое смещение поддона 7 по рельсовым направляющим 20 внутрь ячейки 6 хранения. Освобожденный от фиксации поддон 7 перемещают тяговыми рычагами 34 на грузовую платформу 15. Захватные ролики 36 при перемещении поддона 7 располагаются практически горизонтально в зевах 26 крюков 25, что исключает срыв последних с тяговых рычагов 34, так как просвет заходного участка 28 зева крюка меньше, чем диаметр его цилиндрической контактной поверхности 27. По завершении перемещения поддона 7 на грузовую платформу 15 мотор-редуктор 29 выключается по команде управляющей электронно-вычислительной машины. Поддон 7 зафиксирован на грузовой платформе 15 захватными роликами 36 тяговых рычагов 34. Грузовая платформа 15 с поддоном 7 опускается вниз под прием автомобиля.

При постановке автомобиля на хранение в хранилище 1 или 2 автомобиль заезжает соответственно передним или задним ходом по канавкам 11 на поддон 7 до упора колесами в клиновидные упоры 13. Дальнейшая загрузка автомобиля в ячейку 6 хранения и выгрузка его оттуда осуществляются по команде оператора с использованием управляющей электронно-вычислительной машины без участия водителя. Грузовая платформа 15 посредством привода 17 вертикального перемещения поднимается до яруса, из ячейки 6 которого был взят поддон 7. Включается мотор-редуктор 29 и поддон 7 с автомобилем тяговыми рычагами 34 перемещают в ячейку 6 хранения. В конце цикла перемещения поддона 7 с автомобилем в ячейку 6 хранения тяговые рычаги 34 вместе с цепными конвейерами 32 двигаются по окружности звездочек 33. При этом захватные ролики 36 начинают перемещаться вниз по криволинейной траектории и перемещают вместе с собой крюки 25 буксирующих зацепов и связанные с ними подпружиненные рычаги 22. Катки 8 поддона 7 со стороны, противоположной подпружиненным рычагам 22, наезжают на наклонные площадки 24 рельсовых направляющих 20 ячейки 6 хранения и конец поддона 7 приподнимается, создавая скатывающее усилие. Захватные ролики 36 тяговых рычагов 34 продолжают давить на контактную поверхность 27 крюка 25, смещая поддон 7 с автомобилем вглубь ячейки 6 хранения до перемещения фиксирующих зубьев 23 подпружиненных рычагов 22 за стопоры 21. При дальнейшем движении цепных конвейеров 32 захватные ролики 36 выходят из зева 26 крюка 25 через заходной участок 28 и перемещаются под грузовую платформу 15. При этом под действием скатывающего усилия поддон 7 с автомобилем начинает смещаться к грузовой платформе 15 до упора фиксирующих зубьев 23 в стопоры 21, завершая операцию постановки автомобиля в ячейку 6 хранения. Грузовая платформа 15 освобождается для последующих работ.

Выгрузка поддона 7 с автомобилем из ячейки 6 хранения производится аналогично перемещению вниз свободного поддона 7 для приема автомобиля.

Все агрегаты и элементы конструкции предлагаемой автостоянки могут быть изготовлены на машиностроительных заводах с использованием современных материалов и технологий, что подтверждает промышленную применимость заявленного изобретения.

Автостоянка содержит два стеллажа ячеек хранения с поддонами для автомобилей, подъемник с грузовой платформой, устройство фиксации поддона и ячейки, включающее два стопора, закрепленные на силовой конструкции ячейки, и два шарнирно закрепленных на поддоне подпружиненных рычага, каждый из которых выполнен с фиксирующим зубом на нижней поверхности, контактирующим с соответствующим стопором, средство поджатия фиксирующих зубьев к стопорам, и механизм перемещения поддона с грузовой платформы в ячейку хранения и обратно, включающий два зацепа, расположенных на свободных концах подпружиненных рычагов и выполненных в виде крюка с обращенным вниз зевом, имеющим цилиндрическую контактную поверхность и заходной участок, просвет которого меньше диаметра указанной поверхности, и установленные на грузовой платформе два цепных конвейера, снабженных тяговым рычагом, шарнирно закрепленным одним концом на соответствующем цепном конвейере и несущим на свободном конце вилку с двумя последовательно расположенными захватными роликами, контактирующими с зевом крюка, и подводком, один конец которого шарнирно соединен с тяговым рычагом, а второй - с цепным конвейером на расстоянии нескольких звеньев от точки крепления указанного рычага. Цепные конвейеры подключены к общему приводу, и каждый из них размещен в одной плоскости с одним из подпружиненных рычагов. Изобретение позволит упростить кинематику перемещения автомобиля в ячейку хранения и обратно. 4 з.п.ф-лы, 10 ил.

| EP, заявка, 0376621, 08.09.94 | |||

| Склад для хранения штучных грузов | 1977 |

|

SU735494A1 |

| Склад для хранения штучных грузов | 1983 |

|

SU1152891A1 |

| 1991 |

|

RU2003600C1 | |

Авторы

Даты

1998-10-10—Публикация

1997-08-04—Подача