Изобретение относится к приборостроению, а точнее к устройствам для измерения давления преимущественно при контроле герметичности.

Известен сигнализатор давления, содержащий корпус с установленными в нем мембраной и пружиной, преобразователь перемещения в электрический сигнал в виде соленоида, закрепленного на втулке, ферромагнитного сердечника, связанного с мембраной и расположенного с возможностью взаимодействия с нижней частью соленоида, фрикционный элемент, содержащий кольцевую камеру, полость которой сообщена с источником давления через нормально закрытый клапан (Авт. свид. СССР №1675706, кл. С 01 L 19/08, 19/10, 1991 г.).

Недостатком указанного сигнализатора давления является ограниченность технологических возможностей только сигнализацией падения давления, т.к. устройство не позволяет определять уровень рабочего давления и фиксировать продолжительность испытания, что необходимо для контроля герметичности. Кроме того, устройство имеет низкую надежность из-за непосредственного контакта кольцевой камеры с перемещающимся соленоидом, что приводит к быстрому износу.

Наиболее близким техническим решением является сигнализатор давления (Патент РФ №2156967, кл. G 01 L 19/08, 2000 г.), содержащий корпус с установленными на нем преобразователем перемещения в электрический сигнал в виде соленоида, закрепленного на втулке, и ферромагнитного сердечника, расположенного с возможностью взаимодействия с соленоидом, фрикционным элементом, содержащим кольцевую пневмокамеру, полость которой сообщена с источником давления, дополнительный ферромагнитный сердечник, пружину, реле времени, которое состоит из пневматической емкости в виде стакана, ограниченного чувствительным элементом, установленного на корпусе и датчика чувствительного элемента.

Здесь расширены технологические возможности устройства. Этот результат достигается за счет контроля уровня рабочего давления и установки реле времени, что обеспечивает более широкие возможности контроля, в том числе дает возможность контролировать непосредственно величину утечки газа за определенное время, характеризующую герметичность объекта испытания.

Однако технологические возможности такого устройства ограничены по точности и диапазону контроля утечки газа из-за малого хода и нелинейности прогиба мембраны, перемещающейся под действием рабочего давления, т.е. мембрана может обеспечить только узкий диапазон контроля, соответствующий ее перемещению. Так как верхняя часть соленоида используется для взаимодействия с сердечником сервисного датчика, а его нижняя часть - с сердечником преобразователя перемещения, причем между сердечниками расположена пружина, то это приводит к существенному увеличению размера и массы соленоида, а также к значительному количеству его витков, которые оказываются незадействованными как при работе сервисного датчика, так и преобразователя перемещения. Это снижает точностные характеристики датчика и преобразователя, а следовательно, всего устройства в целом. Использование в реле времени пружинного реостатного преобразователя в качестве датчика чувствительного элемента, а также подпорной пружины чувствительного элемента, усложняет настройку реле времени и ограничивает его возможности по диапазону настройки. Кроме того, наличие в устройстве трех преобразователей перемещения усложняет его конструкцию и снижает надежность работы в целом. Выполнение фрикционного элемента, при котором он снабжен набором подпружиненных плунжеров, расположенных между соленоидом и кольцевой пневмокамерой, усложняет его конструкцию. При этом снижается надежность фиксации соленоида и втулки, т.к. существенно уменьшается площадь контакта между их поверхностью и фрикционным элементом. Здесь контакт по площади заменяется точечным по числу плунжеров. В целом все эти недостатки снижают технологические возможности и надежность всего устройства.

Технический результат изобретения заключается в расширении технологических возможностей за счет повышения точности и чувствительности устройства при контроле утечки газа; повышения точности задания рабочего давления и времени контроля, а также расширения диапазона контроля; возможности измерять величину утечки газа в объекте; в повышении надежности посредством сокращения в конструкции устройства количества преобразователей перемещения, упрощения настройки реле времени и обеспечения фиксации соленоида и обмотки фрикционным элементом за счет увеличения площади контакта.

Указанный технический результат достигается тем, что известный сигнализатор давления, содержащий корпус с установленными в нем преобразователем перемещения в электрический сигнал в виде соленоида, закрепленного на втулке, и ферромагнитного сердечника, расположенного с возможностью взаимодействия с соленоидом, фрикционным элементом, содержащим кольцевую пневмокамеру, полость которой сообщена с источником давления, дополнительный ферромагнитный сердечник, пружину, реле времени, которое состоит из пневматической емкости в виде стакана, ограниченного чувствительным элементом, установленного на корпусе и датчика чувствительного элемента, согласно изобретению снабжен сильфоном, один торец которого закреплен на корпусе, а на другом - закреплен ферромагнитный сердечник, при этом сильфон связан с источником давления, датчик чувствительного элемента выполнен в виде индуктивного преобразователя, обмотка которого установлена на верхней части втулки с возможностью взаимодействия с дополнительным ферромагнитным сердечником, связанным с чувствительным элементом, при этом между обмоткой и втулкой с соленоидом размещена прокладка, и они скреплены между собой с возможностью взаимодействия с фрикционным элементом, причем пружина размещена между прокладкой и незакрепленным торцом дополнительного ферромагнитного сердечника, стакан снабжен упором, выполненным с возможностью регулирования положения чувствительного элемента, установленного между корпусом и стаканом.

Кроме того, фрикционный элемент снабжен эластичной трубкой, концы которой по периметру закреплены на корпусе, размещенной между кольцевой пневмокамерой и соленоидом, а также обмоткой с возможностью фрикционного взаимодействия с последними при рабочем положении кольцевой пневмокамеры.

Отличиями заявляемого сигнализатора давления является его конструктивное исполнение, при котором он снабжен сильфоном, связанным с источником рабочего давления, один торец сильфона закреплен на корпусе, а на другом - закреплен ферромагнитный сердечник, позволяет существенно увеличить перемещение сердечника в соленоиде в процессе контроля, используя всю длину соленоида и делает это перемещение равномерным, что повышает точность и чувствительность устройства, позволяет не только контролировать, но и измерять величину утечки газа в объекте. Кроме того, увеличивается диапазон рабочего давления, которое может использоваться в данном сигнализаторе давления, тем самым расширяются его технологические возможности.

Выполнение датчика чувствительного элемента в виде индуктивного преобразователя, обмотка которого установлена на верхней части втулки с возможностью взаимодействия с дополнительным ферромагнитным сердечником, связанным с чувствительным элементом, упрощает конструкцию устройства, т.к. датчик чувствительного элемента кроме функции выдачи сигнала о завершении выдержки времени, т.е. о завершении контроля герметичности, дополнительно используется для контроля уровня рабочего давления, которое устанавливается в сигнализаторе, причем высота обмотки для получения сигналов используется полностью, что повышает точность и чувствительность датчика.

Снабжение стакана упором, выполненным с возможностью регулирования положения чувствительного элемента, установленного между корпусом и стаканом, упрощает настройку реле времени, что повышает надежность конструкции устройства в целом.

Закрепление между собой обмотки, прокладки и втулки с соленоидом с возможностью взаимодействия с фрикционным элементом обеспечивает их одновременную фиксацию последним и расширяет возможную зону расположения фрикционного элемента на корпусе устройства.

Размещение пружины между прокладкой и незакрепленным торцом дополнительного ферромагнитного сердечника обеспечивает необходимый для работы реле времени подпор чувствительного элемента, т.е. выполняет функции противодавления. Кроме того, пружина прижимает дополнительный сердечник к упору, фиксируя его, когда датчик выполняет функцию контроля заданного уровня рабочего давления.

Вариант выполнения фрикционного элемента, при котором он снабжен эластичной трубкой, концы которой по периметру закреплены на корпусе, размещенной между кольцевой пневмокамерой и соленоидом, а также обмоткой с возможностью фрикционного взаимодействия с последними при рабочем положении кольцевой пневмокамеры, позволяет эластичной трубке выполнять функцию легко заменяемого протектора, который исключает непосредственный контакт кольцевой пневмокамеры и поверхности соленоида, а также обмотки, уменьшая тем самым ее износ. Кроме того, эластичная трубка обеспечивает большую площадь фрикционного контакта, чем кольцевая пневмокамера, улучшая фиксацию блока из обмотки и втулки с соленоидом, тем самым увеличивается надежность устройства в целом.

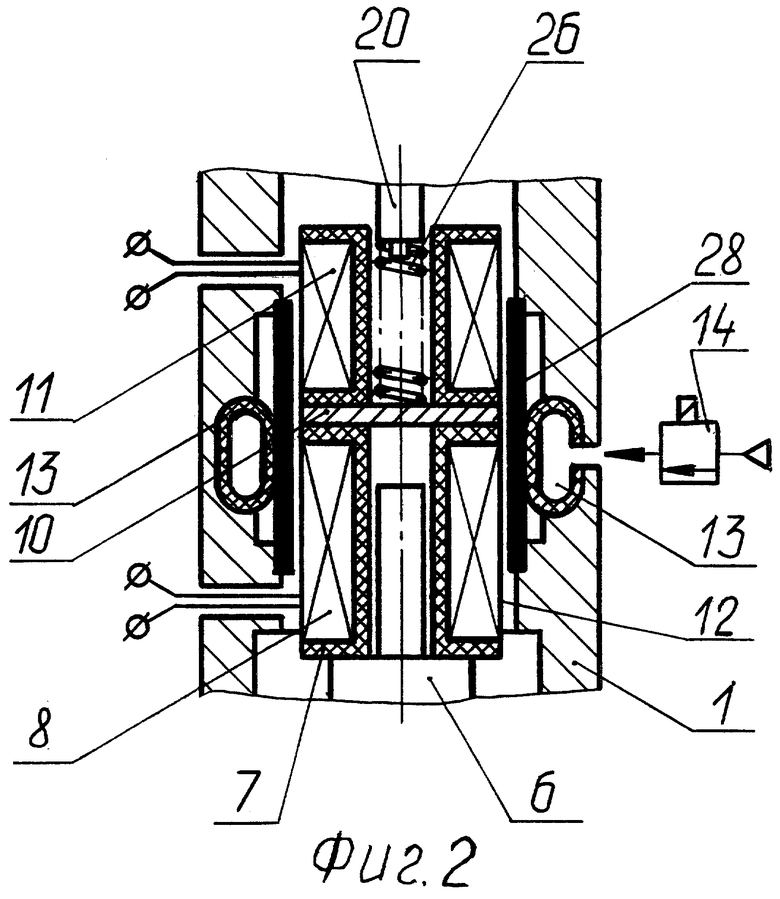

Сущность предлагаемого изобретения поясняется чертежами конструкции сигнализатора давления.

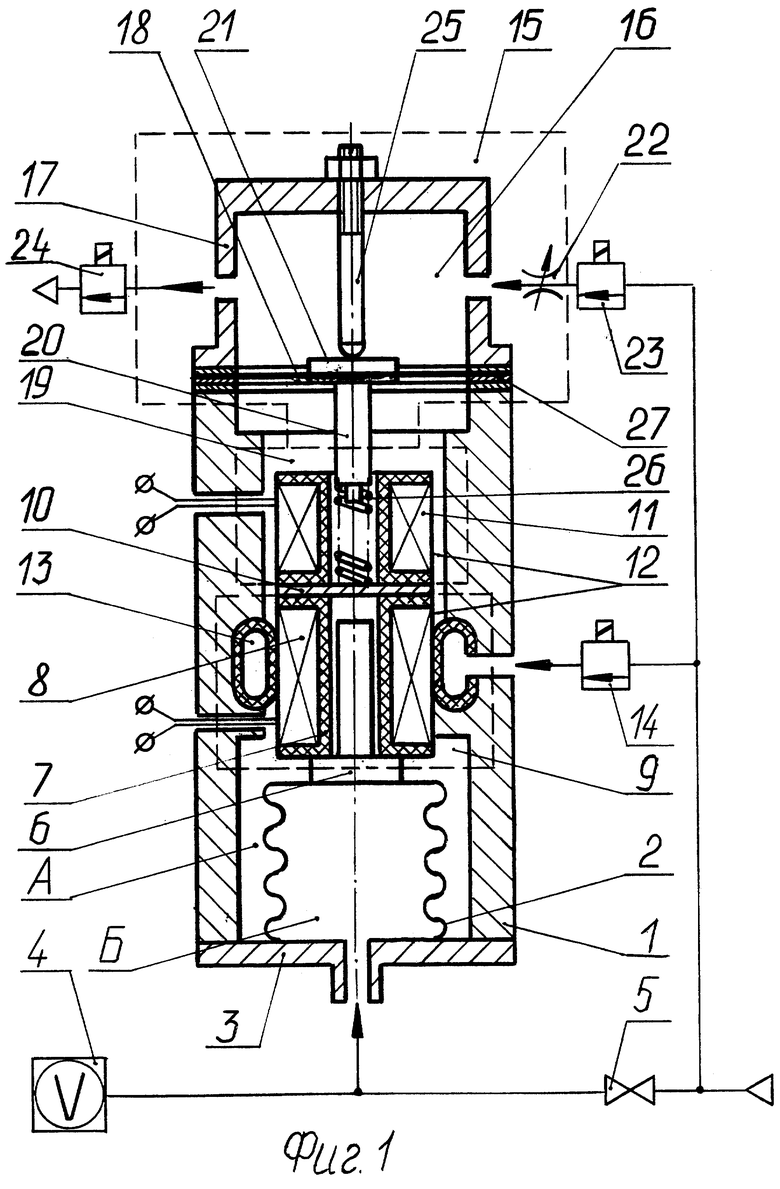

На фиг.1 изображена конструкция сигнализатора давления, общий вид в разрезе и схема подключения к нему источника сжатого воздуха; на фиг.2 - конструкция фрикционного элемента с эластичной трубкой.

Сигнализатор давления (фиг.1) состоит из корпуса 1, в полости которого установлен сильфон 2, рассчитанный на требуемый диапазон рабочего давления. Один из торцов сильфона 2 закреплен посредством крышки 3 на корпусе 1. Полость А корпуса 1 сообщена с атмосферой, а полость Б сильфона 2 - с испытуемым объектом 4, давление в котором создается источником сжатого воздуха (не показан) и отсекается на время испытания клапаном 5. На втором торце сильфона 2 закреплен ферромагнитный сердечник 6, на котором установлена с зазором втулка 7, снабженная соленоидом 8. При этом корпус 1, ферромагнитный сердечник 6 и соленоид 8 образуют индуктивный преобразователь 9 перемещения в электрический сигнал. На верхней части втулки 7 установлены прокладка 10 и соосно соленоиду 8 обмотка 11, которые скреплены между собой (например, клеем) и имеют единую наружную поверхность 12, покрытую слоем твердого диэлектрика. Втулка 7 с соленоидом 8 и обмотка 11 имеют фрикционную связь с корпусом 1 посредством фрикционного элемента, выполненного в виде кольцевой пневмокамеры 13, расположенной в расточке корпуса 1, которая может фрикционно взаимодействовать с наружной поверхностью 12. Пневмокамера 13 соединена с источником пневматического давления (не показан) через нормально закрытый клапан 14, что обеспечивает ее соединение с атмосферой в начале испытания. На корпусе 1 расположено реле 15 времени, которое состоит из пневматической емкости 16, образованной стаканом 17 и чувствительным элементом 18, выполненным, например, в виде мембраны, а также датчиком 19 чувствительного элемента 18. Причем чувствительный элемент 18 установлен между корпусом 1 и стаканом 17. Датчик 19 выполнен в виде индуктивного преобразователя и состоит из обмотки 11 и дополнительного ферромагнитного сердечника 20, жестко связанного с чувствительным элементом 18 посредством шайб 21, а также винтового соединения (не показано) и имеющего возможность взаимодействовать с обмоткой 11. Пневматическая емкость 16 через регулируемый дроссель 22 и клапанный элемент 23 подключена к источнику пневматического давления (не показан), а через выхлопной клапан 24 - соединена с атмосферой. При этом стакан 17 снабжен регулируемым упором 25. Перемещение и фиксация последнего осуществляется посредством винтового соединения, чем обеспечивается регулировка начального положения чувствительного элемента 18 и дополнительного сердечника 20, между незакрепленным торцом которого и прокладкой 10 размещена пружина 26. Она выполнена из немагнитного материала и оттарирована на величину пневматического давления, подаваемого в реле 15 времени. Кроме того, настроечная регулировка начального положения и рабочего чувствительного элемента 18 и дополнительного сердечника 20 может осуществляться посредством набора прокладок 27, установленных между корпусом 1 и стаканом 17 с последующим креплением болтовым соединением (не показано). Все это позволяет более точно настраивать реле 15 времени в датчик 19 на соответствующие контролируемые параметры.

Фрикционный элемент (фиг.2) может быть снабжен эластичной трубкой 28, концы которой по периметру закреплены в пазах корпуса 1. При этом эластичная трубка 28 размещена между кольцевой пневмокамерой 13 и соленоидом 8, а также обмоткой 11 с возможностью фрикционного взаимодействия с их наружной поверхностью 12 при рабочем положении кольцевой пневмокамеры 13. Эластичная трубка 28 предохраняет кольцевую пневмокамеру 13 от возможных повреждений и уменьшает ее износ. Кроме того, эластичная трубка 28 повышает эффективность работы фрикционного элемента за счет того, что ее прогиб от воздействия кольцевой пневмокамеры 13, находящейся под давлением, обеспечивает большую площадь фрикционного контакта с поверхностью 12 соленоида 8 и обмотки 11.

Сигнализатор давления (фиг.1) работает следующим образом.

При контроле герметичности полость Б сильфона 2 и испытуемый объект 4 соединяют через канал в крышке 3 с источником пневматического давления (не показан). Сильфон 2 под действием давления в полости Б растягивается и перемещает сердечник 6, а также втулку 7, соленоид 8, прокладку 10, обмотку 11. Давление воздуха в полости А не препятствует этому перемещению, т.к. она сообщена с атмосферой. При этом дополнительный сердечник 20 входит в обмотку 11, и датчик 19 чувствительного элемента 18 фиксирует рост давления в полости Б. Одновременно дополнительный сердечник 20 сжимает пружину 26, которая создает на чувствительном элементе 18 определенное противодавление, необходимое для работы реле 15 времени. Причем кольцевая пневмокамера 13 не препятствует перемещению соленоида 8 и обмотки 11, которое осуществляется до тех пор, пока датчик 19 не зафиксирует требуемую величину рабочего давления в полости Б сильфона 2. При этом датчик 19 выдаст сигнал на клапан 5 и нормально закрытый клапан 14, обеспечивающий подачу сжатого воздуха в кольцевую пиевмокамеру 13. Это обеспечивает соответственно отсечку полости Б и объекта 4 от источника пневматического давления, а также фиксацию положения втулки 7, соленоида 8 и обмотки 11 за счет возникшей фрикционной связи между наружной поверхностью 12 и кольцевой пневмокамерой 13. Таким образом, индуктивный преобразователь 9 перемещения сильфона 2 в электрический сигнал подготовлен к работе. Одновременно осуществляется запуск реле 15 времени, предварительно настроенного на требуемую выдержку времени контроля. Настройка осуществляется посредством набора прокладок 27, регулируемого упора 25 и регулируемого дросселя 22, который задает расход воздуха, следовательно, скорость заполнения пневматической емкости 16. При этом включается клапанный элемент 23 и выключается выхлопной клапан 24. Чувствительный элемент 18 под действием давления воздуха, заполняющего пневматическую емкость 16 стакана 17, будет деформироваться и перемещать скрепленный с ним посредством шайб 21 дополнительный сердечник 20. Скорость заполнения пневматической емкости 16 пропорциональна заданному времени выдержки, поэтому деформация чувствительного элемента 18 и соответствующая ему величина перемещения дополнительного сердечника 20 в обмотке 11 также будут пропорциональны времени выдержки. Индуктивность обмотки 11 изменяется пропорционально введенной в нее массе дополнительного сердечника 20, сигнализируя о времени выдержки. По истечении заданного времени контроля на выходе датчика 19 появится соответствующий сигнал. Если за время контроля будет происходить падение давления в полости Б из-за негерметичности испытуемого объекта 4, то сильфон 2 будет сжиматься. Причем сжатие сильфона 2 будет пропорционально величине падения давления, а следовательно, - величине утечки. При этом сердечник 6 выводится из неподвижного соленоида 8. На выходе индуктивного преобразователя 9 появится электрический сигнал, соответствующий величине утечки сжатого воздуха из испытуемого объекта 4. По завершении контроля сброс давления в полости Б происходит при отсоединении испытуемого объекта 4, при этом сильфон 2 сжимается до исходного положения. Одновременно кольцевая пневмокамера 13 подсоединяется через клапан 14 к атмосфере и ее фрикционная связь с наружной поверхностью 12 разрывается, втулка 7, соленоид 8, прокладка 10 и обмотка 11 под действием собственного веса вместе с сердечником 6 и сильфоном 2 возвращаются в исходное положение.

Сброс давления в пневматической емкости 16 происходит при ее отсечке от источника пневматического давления посредством клапанного элемента 23 и сообщении через выхлопной клапан 24 с атмосферой. При этом под действием пружины 26 дополнительный сердечник 20 и чувствительный элемент 18 перемещаются в исходное положение до касания шайб 21 с регулируемым упором 25.

Если фрикционный элемент (фиг.2) снабжен эластичной трубкой 28, то в исходном положении, когда в кольцевую пневмокамеру 13 не подается сжатый воздух, она находится в пазах корпуса 1 и не препятствует перемещению втулки 7, соленоида 8 и обмотки 11. После подачи сигнала на фиксацию сжатый воздух через нормально закрытый клапан 14 поступает в кольцевую пневмокамеру 13. Она расширяется и прогибает незакрепленную в корпусе 1 часть эластичной трубки 28. При этом возникает фрикционная связь между прогнувшейся поверхностью эластичной трубки 28 и наружной поверхностью 12 соленоида 8 и обмотки 11, чем обеспечивается их фиксация. При подаче сигнала о прекращении фиксации кольцевая пневмокамера 13 через клапан 14 соединяется с атмосферой, и давление на эластичную трубку 28 прекращается. При этом она вследствие упругой деформации эластичного материала возвращается в исходное положение в пазах корпуса 1, и ее фрикционная связь с наружной поверхностью 12 соленоида 8 и обмотки 11 прекращается.

Использование предлагаемого сигнализатора давления по сравнению с существующими позволяет существенно расширить технологические возможности за счет того, что конструкция устройства снабжена сильфоном, на котором закреплен ферромагнитный сердечник преобразователя перемещения в электрический сигнал. Применение в конструкции сильфона позволяет получить существенно большие перемещения сердечника в соленоиде и таким образом значительно повысить чувствительность и точность контроля утечки предлагаемым сигнализатором давления по сравнению с аналогичными устройствами, снабженными мембраной. Кроме того, это позволяет использовать сигнализатор давления в более широком диапазоне рабочего давления, а при соответствующей градуировке индуктивного преобразователя перемещения - для измерения номинальной величины утечки по падению давления. Применение реле давления с индуктивным преобразователем перемещения чувствительного элемента повышает его точностные характеристики и повышает надежность сигнализатора давления за счет упрощения его конструкции путем использования только двух преобразователей перемещения, т. к. датчик чувствительного элемента выполняет также функцию контроля задаваемого уровня рабочего давления. Кроме того, упростилась настройка реле времени, и расширился диапазон его настройки за счет применения индуктивного преобразователя чувствительного элемента и регулируемого упора. Дополнительно в предлагаемом сигнализаторе давления повышена надежность за счет применения в фрикционном элементе эластичной трубки, что повышает площадь фрикционной связи, а следовательно, его эффективность. Кроме того, такая конструкция фрикционного элемента исключает непосредственный контакт между поверхностью кольцевой пневмокамеры и наружной поверхностью соленоида с обмоткой без применения набора подвижных подпружиненных механических плунжеров, как в известных конструкциях, уменьшая тем самым износ пневмокамеры. Размещение эластичной трубки в пазах корпуса с креплением по периметру делает конструкцию устройства технологичнее, т.к. расширяет зону возможного размещения кольцевой пневмокамеры в корпусе, при этом трубка значительно легче устанавливается и демонтируется по сравнению с набором механических плунжеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИГНАЛИЗАТОР ДАВЛЕНИЯ | 1999 |

|

RU2156967C1 |

| Сигнализатор давления | 1989 |

|

SU1675706A1 |

| ЗАХВАТ ПРОМЫШЛЕННОГО РОБОТА | 2002 |

|

RU2228258C2 |

| АВТОМАТИЗИРОВАННЫЙ СТЕНД ДЛЯ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 2001 |

|

RU2194259C2 |

| ЗАХВАТ ПРОМЫШЛЕННОГО РОБОТА | 1998 |

|

RU2141396C1 |

| ОЧУВСТВЛЕННЫЙ ВАКУУМНЫЙ ЗАХВАТ | 2005 |

|

RU2283751C1 |

| Сигнализатор давления | 1978 |

|

SU705292A1 |

| Устройство для контроля давления | 1980 |

|

SU932312A1 |

| ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2004 |

|

RU2271876C1 |

| АВТОМАТИЗИРОВАННЫЙ СТЕНД ДЛЯ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 1998 |

|

RU2141634C1 |

Сущность: в корпусе 1 сигнализатора установлен сильфон 2, связанный с сердечником 6, на котором установлена втулка 7 с соленоидом 8, образующим с сердечником 6 индуктивный преобразователь 9. На корпусе 1 установлено реле 15 времени, состоящее из пневматической емкости 16, чувствительного элемента 18 с индуктивным датчиком 19, состоящим из обмотки 11 и дополнительного сердечника 20, поджатого пружиной 26, а также регулируемых дросселя 22 и упора 25. Для подготовки сигнализатора к работе в сильфон 2 и объект 4 подается давление. При этом сильфон 2 с втулкой 7 перемещается вверх и в обмотку 11 вводится дополнительный сердечник 20 датчика 19, сигнализирующего о достижении рабочего давления. Затем давление подается в кольцевую пневмокамеру 13. При этом происходит фиксация соленоида 9 к обмотке 11, скрепленным между собой через прокладку 10. Одновременно подается давление в реле 15, которое настроено на заданную выдержку времени. В случае падения давления в полости Б сильфон 2 сжимается, сердечник 6 перемещается и возникает сигнал, который регистрируется в конце времени выдержки. Фрикционный элемент может быть снабжен эластичной трубкой, закрепленной на корпусе 1 и размещенной между кольцевой пневмокамерой 13 и соленоидом 8. Технический результат изобретения заключается в расширении технологических возможностей и повышении надежности устройства. 1 з.п. ф-лы, 2 ил.

| СИГНАЛИЗАТОР ДАВЛЕНИЯ | 1999 |

|

RU2156967C1 |

| Сигнализатор давления | 1989 |

|

SU1675706A1 |

| Сигнализатор давления | 1978 |

|

SU705292A1 |

| Сигнализатор давления | 1977 |

|

SU648862A1 |

| Сигнализатор давления | 1979 |

|

SU832371A1 |

Авторы

Даты

2005-03-10—Публикация

2003-12-22—Подача