Изобретение относится к области атомной техники и может быть использовано для накопления и преобразования химических элементов в результате ядерных реакций.

Известен способ изготовления мишеней-накопителей методом плавки и литья. Этот способ предусматривает использование стартовых элементов в виде металлов, либо восстановление элементов в процессе формирования мишени и включает приготовление сердечников алюмотермическим восстановлением оксидов ТПЭ с последующей разливкой в изложницы из графита (пат. ФРГ 1343961, 1971).

Недостатком этого способа является многостадийностъ и сложность технологии, приводящие к большим количествам отходов при изготовлении мишеней-накопителей. Особенно эти потери существенны (до 30%) при периодическом изготовлении мишеней-накопителей в малых масштабах.

Наиболее близким к заявляемому является способ изготовления мишеней-накопителей, включающий получение порошков оксидов трансплутониевых элементов (ТПЭ) термическим разложением их оксалатов, смешивание порошков оксидов ТПЭ с порошком матрицы (алюминий) с последующим прессованием таблеток, вакуумной термообработкой при 600°С (см. сб. “Теплофизические исследования-80” Обнинск, ФЭИ, 1982, с.134-143, Давиденко В.А. и др. “Получение трансплутониевых элементов в реакторах СМ-2 и МИР”. Ат. энергия, 1972, т.33, вып.4, с.815-819).

Существенными ограничениями способа не позволяющими увеличить производительность получения ТПЭ и упростить технологию, являются:

- значительная неравномерность распределения стартового элемента из-за большой разности плотностей оксидов ТПЭ и порошка матрицы (более, чем в 4 раза!) и, как следствие, значительная неравномерность распределения объемной плотности теплового потока в мишени (“Основы порошковой металлургии”, Федоренко И.И., Андриевский Г.А., Киев, 1983, с.143-150). Для исключения локальных перегревов количество загружаемого стартового элемента уменьшают на 20-30%;

- большие потери (до 20%) стартового элемента на стации перемигивания порошков, поскольку используются частицы оксидов ТПЭ малых размеров, легко распыляемые при изготовлении (о распылении малых частиц см. в работе “Основы порошковой металлургии” И.И. Федоренко, Г.А. Андриевский, Киев, 1983, с.142, 407, 409, 411, 412).

Вышеперечисленные недостатки устраняются тем, что в предлагаемом способе изготовления мишеней-накопителей прессуют пористую инертную матрицу из металлопорошка, термообрабатывают ее в вакууме при t=400-600°С, пропитывают матрицу органической жидкостью с температурой кипения 30-80°С при температуре ниже кипения, нагревают матрицу в объеме экстракта стартового элемента в высокомолекулярной изомерной карбоновой кислоте (ВИК-1) до температуры кипения легколегучей органической жидкости до полного ее выкипания, охлаждают матрицу в объеме экстракта до температур 20-30°С, выдерживают при данной температуре в течение 30-60 мин, а отделение органической составляющей экстракта и одновременную фиксацию стартового элемента в объеме пористой матрицы осуществляют термообработкой в инертной или вакуумной атмосфере при 450-600°С.

Отличительным признаком заявляемого способа является пропитка пористой инертной матрицы легколетучей органической жидкостью с последующим нагреванием ее в экстракте стартового элемента в ВИК и охлаждение при заявляемых параметрах.

Отличительные признаки существенны, т.к. благодаря их наличию в совокупности с известными предлагается новое техническое свойство - повышение равномерности распределения стартового элемента в объеме матрицы, что позволяет увеличить загрузку стартового элемента в мишень и, таким образом, повысить производительность получения ТПЭ.

Роль легколетучей органической жидкости сводится к вытеснению газов (воздуха) из объема пор матрицы, т.е. к заполнению объема пор этой жидкостью. Легколетучие органические жидкости обладают хорошей текучестью и прекрасной смачиваемостью металлов в отличие от водных растворов. В качестве летучей органической жидкости могут быть использованы углеводороды и их смеси, кетоны, спирты, эфиры и другие соединения. Температура кипения должна быть 30-80°С. При более низкой температуре кипения вследствие интенсивного испарения количество вводимого стартового элемента снижается. При температуре более 80°С становится существенным испарение ВИК из экстракта. При этом изменяется содержание стартового элемента в ВИК, возможно образование осадков, снижается точность введения стартового элемента в матрицу.

Время пропитки пористой матрицы органической легколетучей жидкостью найдено экспериментальным путем. Если пропитка осуществляется менее 5 минут, количество вводимого материала меньше теоретически возможного. Увеличение времени пропитки не приводит к повышению количества введенного материала.

Нагревание пористой матрицы, пропитанной легколетучей жидкостью, в экстракте ВИК приводит к выкипанию этой жидкости из объема пор. В освободившиеся поры заходит экстракт стартового элемента в ВИК. Выкипание легколетучей жидкости прекращается через 5-10 минут в зависимости от геометрических размеров матрицы. Окончание этого процесса фиксируется по превращению выделения пузырьков газа из матрицы.

Затем экстракт вместе с матрицей охлаждают до температуры 20-30°С и выдерживают в нем матрицу 30-60 мин. Это время было найдено экспериментальным путем. При времени выдержки менее 30 мин экстракт ВИК не успевает заполнить все поры матрицы. За время выдержки 30-60 мин количество введенного материала близко к теоретически возможному, исходя из объема пор образца и концентрации стартового элемента в экстракте.

Заполнение пор матрицы экстрактом стартового элемента в ВИК с помощью вакуума не приводит к заметному результату (см. таблицу 1).

Температура разложения экстрактов стартовых элементов в ВИК до оксидов в матрице составляет 450-800°С. При меньшей температуре термообработки полного разрушения органической составляющей не происходит. При этом остаток пиролиза экстракта представляет собой смолистые отложения, которые закрывают поры, уменьшая открытую пористость матрицы. При температуре более 800°С скорость разложения экстрактов очень высока, что приводит разрушению образца продуктами пиролиза. Таким образом, следует считать, что оптимальная температура пиролиза составляет 450-800°С.

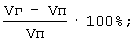

В качестве пористой матрицы использовали таблетки, спрессованные из алюминиевого порошка ПА-4 при давлении 300 МПа. Спрессованные таблетки прокаливали в вакууме при температуре 600°С в течение 1 часа. Геометрические размеры таблеток были следующие - диаметр 9 мм, высота 20-25 мм, масса в пределах 3 г. Пористость каждой таблетки рассчитывалась по формуле:

где Vг - геометрический объем таблетки;

Vп - объем таблетки, определенный пикнометрическим способом и была равна 12,5-14%. Увеличение массы таблеток после цикла насыщения определяли на аналитических весах с точностью ±0,0002 г. В качестве легколетучей жидкости использовали диэтиловый эфир, а также для сравнения осуществляли вакуумную пропитку. Имитатором стартового элемента был цирконий. Концентрация его в ВИК была 31,7 г/л. Пиролиз проводили в шахтной печи в атмосфере аргона при температуре 600°С в течение 3 мин.

Таблетки опускали в эфир, выдерживали до прекращения выделения пузырьков газа (7 минут) из матрицы Затем пинцетом таблетки опускали в экстракт циркония в ВИК, нагретый до 80°С. Начиналось выделение пузырьков газа (пары эфира) из пор таблетки. Через 6-7 минут пузырьки газа прекращали выделяться. После отключения нагрева экстракта таблетки выдерживали в экстракте 50 мин. Затем таблетку помещали в печь в атмосферу аргона. После пиролиза таблетку взвешивали.

Результаты приведены в таблице 1.

Образец 1 разрезали на 7 частей и в каждой части определяли содержание циркония эмиссионным спектральным методом на примере ДФС-8, чтобы рассчитали потери циркония и равномерность распределения его в объеме матрицы.

В качестве базового варианта была приготовлена таблетка по прототипу.

Сравнение приведено в таблице 2.

Основными преимуществами предлагаемого способа являются:

- высокая точность дозирования стартового элемента в каждую таблетку и в связи с этим возможность профилирования распределения стартового элемента по высоте мишени;

- низкий уровень потерь стартового элемента за счет полного исключения пылящих операций при введении его в объем матрицы;

- высокая равномерность распределения стартового материала в объеме матрицы (в соответствии с равномерностью пористости матрицы);

- удовлетворительная теплопроводность мишени, определяемая теплопроводностью цельнометаллической, предварительно спрессованной, матрицы;

- уменьшение радиационной опасности процесса изготовления мишени за счет исключения пылящих операций и сокращения потерь радиоактивного материала в виде аэрозолей;

- незначительные изменения геометрических размеров таблеток в процессе их насыщения стартовым элементом дает возможность изготавливать таблетки из неактивного металлопорошка с заданной пористостью и точными размерами недистанционными методами, тем самым регулируя воздушный зазор между таблеткой и внутренней оболочкой мишени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ ДЛЯ ОБЛУЧЕНИЯ В РЕАКТОРЕ | 2000 |

|

RU2176418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ ДЛЯ ОБЛУЧЕНИЯ В РЕАКТОРЕ | 2003 |

|

RU2240614C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНЕЙ-НАКОПИТЕЛЕЙ | 2003 |

|

RU2237937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ ДЛЯ ОБЛУЧЕНИЯ В РЕАКТОРЕ | 2001 |

|

RU2192678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ ЧАСТИ ИСТОЧНИКА ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ | 1999 |

|

RU2170968C1 |

| МИШЕНЬ ДЛЯ НАКОПЛЕНИЯ ТРАНСКЮРИЕВЫХ ЭЛЕМЕНТОВ | 1996 |

|

RU2119202C1 |

| Способ экстракционного выделения трансплутониевых и редкоземельных элементов | 2021 |

|

RU2774155C1 |

| СПОСОБ НАСЫЩЕНИЯ ПОРИСТЫХ ЗАГОТОВОК ОКСИДАМИ МЕТАЛЛОВ | 2014 |

|

RU2568425C1 |

| Способ изготовления керамзита | 1978 |

|

SU796224A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ТУГОПЛАВКИХ КАРБИДОВ ДЛЯ ПОКРЫТИЙ И КОМПОЗИТОВ НА ИХ ОСНОВЕ | 2007 |

|

RU2333888C1 |

Изобретение относится к области атомной техники. Сущность изобретения: способ изготовления мишеней-накопителей трансплутониевых элементов заключается в том, что прессуют пористую матрицу и производят термообработку ее в вакууме. Далее, пропитывают матрицу легколетучей органической жидкостью с температурой кипения 30-80°С при температуре ниже кипения, нагревают матрицу в объеме экстракта стартового элемента в высокомолекулярной изомерной карбоновой кислоте до полного выкипания легколетучей жидкости. Затем охлаждают матрицу в экстракте до 20-30°С с выдержкой при этой температуре 30-60 минут. Термообработку в инертной или вакуумной атмосфере при 450-600°С осуществляют для удаления органической составляющей экстракта и фиксации стартового элемента в объеме пористой матрицы. Преимущества изобретения заключаются в равномерности распределения стартового элемента в объеме матрицы, а также в уменьшении радиационной опасности процесса изготовления мишени. 2 табл.

Способ изготовления мишеней-накопителей трансплутониевых элементов, заключающийся в том, что прессуют пористую матрицу, термообрабатывают ее в вакууме, пропитывают матрицу легколетучей органической жидкостью с температурой кипения 30-80°С при температуре ниже кипения, нагревают матрицу в объеме экстракта стартового элемента в высокомолекулярной изомерной карбоновой кислоте до полного выкипания легколетучей жидкости, охлаждают матрицу в экстракте до 20-30°С с выдержкой при этой температуре 30-60 мин, а удаление органической составляющей экстракта и фиксацию стартового элемента в объеме пористой матрицы осуществляют термообработкой в инертной или вакуумной атмосфере при 450-600°С.

| ДАВИДЕНКО В.А | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU 21176418 C1, 27.11.2001 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ ДЛЯ ОБЛУЧЕНИЯ В РЕАКТОРЕ | 2001 |

|

RU2192678C1 |

| US 4839133 А, 13.06.1989 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2005-03-10—Публикация

2003-02-10—Подача