Изобретение относится к области ядерной энергетики, в частности к обращению с отработавшим ядерным топливом (ОЯТ) и радиоактивными отходами (РАО).

Ключевой стратегией снижения объемов РАО, подлежащих захоронению, является фракционирование отходов для более эффективной утилизации. Основным высокоактивным отходом (ВАО), образующимся при переработке ОЯТ в Пурекс-процессе, является рафинат 1-го («головного») экстракционного цикла сложного химического и радионуклидного соства, содержащий в том числе трансплутониевые элементы (ТПЭ) и долгоживущие продукты деления (ПД) - редкоземельные элементы (РЗЭ). Фракционирование ВАО, а именно извлечение фракции ТПЭ и РЗЭ с последующим выделением америция совместно или раздельно с кюрием, является одной из главных задач на сегодняшний день для снижения объемов РАО, подлежащих глубинному захоронению. Для решения задачи фракционирования предлагаются различные способы, основанные прежде всего на экстракции ТПЭ и РЗЭ.

Известен предложенный ранее нами способ переработки ОЯТ в слабокислом растворе нитрата железа [РФ Патент №2560119, кл. G21F 9/28, публ. 20.08.2015].

В способе разрушенные при рубке ТВЭЛов таблетки оксидного отработавшего ядерного топлива подвергают растворению при нагревании в водном растворе нитрата железа(III) при мольном отношении железа к урану в топливе, равном 1,5-2,0:1, образовавшийся осадок основной соли железа с нерастворенными продуктами деления ядерного топлива отделяют фильтрованием, а из полученного слабокислого раствора осаждают пероксид уранила путем последовательной подачи в раствор при перемешивании динатриевой соли этилендиаминтетрауксусной кислоты. Далее полученную гетерогенную систему выдерживают не менее 30 минут и после отделения и промывки кислотой и водой осадок пероксида уранила подвергают твердофазному восстановлению при нагревании путем обработки его щелочным раствором гидразингидрата в воде при 2-3-кратном мольном избытке гидразина по отношению к урану, с последующим отделением полученного гидратированного диоксида урана UO2⋅2H2O, промыванием его раствором HNO3 с концентрацией 0,1 моль/л, водой и сушкой. При этом осадок основных солей железа с продуктами деления, маточный раствор стадии осаждения пероксидов с остатками продуктов деления, отходы щелочных и промывных растворов направляют в сборник отходов для их последующей переработки.

Техническим результатом способа является повышение экологической безопасности и уменьшение количества отходов.

Недостаток этого способа состоит в осадкообразовании при растворении ОЯТ, что может приводить к потерям рециклируемых делящихся материалов, прежде всего плутония. Однако при испытаниях данного способа на реальном образце ОЯТ также было обнаружено, что присутствие нитрата железа как высаливателя при его концентрации в растворе 1 моль/дм3 существенно увеличивает экстракцию ТПЭ и РЗЭ (на примере америция, неодима и европия), а с ростом концентрации азотной кислоты эффект высаливания подавляется, при этом сама кислота обладает намного более слабым высаливающим эффектом, чем нитрат железа [Федоров Ю.С., Куляко Ю.М., Блажева И.В., Голецкий Н.Д., Зильберман Б.Я., Металиди М.М., Петров Ю.Ю., Рябкова Н.В., Винокуров С.Е., Трофимов Т.И., Мясоедов Б.Ф. // Радиохимия, 2016, т. 58, N3, с. 229-233].

Известен способ экстракционной переработки ВАО с фракционированием радионуклидов, включающий обработку растворов ВАО гидроксидами или карбонатами щелочных металлов до рН 1, экстракцию ТБФ в инертном разбавителе с переводом РЗЭ и ТПЭ в экстракт и отделения их от цезиево-стронциевой фракции, промывку полученного экстракта РЗЭ и ТПЭ раствором азотнокислого алюминия с присоединением промывного раствора к водному потоку питания [РФ Патент №2474895, G21F 9/00, опубл. 10.02.2013].

Недостаток этого способа в том, что в раствор ВАО на операции нейтрализации вводят пероксид водорода, способный к саморазложению, которое катализируется железом, присутствующим в технологических растворах как продукт коррозии технологического оборудования.

Наиболее близким к заявляемому способу является способ экстракционной переработки ВАО с фракционированием радионуклидов, включающий нейтрализацию отходов, выделение фракции ТПЭ и РЗЭ с их отделением от цезий-стронциевой фракции, промывку полученного экстракта азотнокислым раствором и реэкстракцию ТПЭ и РЗЭ [РФ Патент №2709826, G21F 9/04, опубл. опубл. 23.12.2019].

Фракционирование ТПЭ и РЗЭ с выведением цезиево-стронциевой фракции, а также экстракцию урана, плутония, нептуния, циркония и/или технеция и их разделение в рамках модифицированного Пурекс-процесса проводят в едином экстракционном цикле с использованием общего экстрагента - ТБФ. Экстракцию нитратов РЗЭ и ТПЭ проводят из кубового остатка упаривания высокоактивного рафината Пурекс-процесса или рафината извлечения плутония из отходов рефабрикации топлива, содержащего плутоний, понижение кислотности которого до остаточного содержания 0,1-2,0 моль/л азотной кислоты проводят путем ее экстракции.

К недостаткам данного способа можно отнести использование ТБФ с высокой концентрацией по объему экстракционной системы - 40-70%, что, с одной стороны, снижает количество вторичных жидких РАО, однако, с другой стороны, во-первых, накладывает ограничения на промышленное экстракционное оборудование, предназначенного для использования 30% ТБФ, и, во-вторых, повышает пожаро- и взрывоопасность технологического процесса переработки рафината.

Недостатком так же является следующее. Для получения высаливателя для выделения ТПЭ и РЗЭ в способе предлагается растворять в кубовом растворе от упаривания рафината дополнительные реагенты - металлы, сплавы, оксиды или карбонаты металлов (из ряда железо, медь, цинк, кальций, магний), что приводит к увеличению объема образующихся ВАО и, соответственно, в конечном итоге к увеличению объема остеклованных отходов для захоронения.

Задачей данного изобретения является сокращение объемов отходов 1 и 2 классов опасности, что отвечает минимизации РАО как ключевому принципу обращения с отходами ядерно-топливного цикла атомной отрасли за счет фракционирования высокоактивного слабокислого рафината 1-го экстракционного цикла с целью извлечения ТПЭ и РЗЭ.

Кроме того, снижение затрат на переработку ОЯТ и последующее захоронение удаляемых отходов за счет использования нитрата железа как высаливателя, которое может быть получено при выделении из раствора нержавеющей стали - утилизируемого конструкционного материала отработавших тепловыделяющих сборок (ОТВС).

Поставленная задача решается способом экстракционного выделения трансплутониевых и редкоземельных элементов (ТПЭ и РЗЭ) из рафината головного цикла модифицированного Пурекс-процесса переработки отработавшего ядерного топлива (ОЯТ), включающем выделение фракции ТПЭ и РЗЭ с их отделением от цезий-стронциевой фракции, промывку полученного экстракта азотнокислым раствором и реэкстракцию ТПЭ и РЗЭ, в полученный после выделения урана, плутония, нептуния, циркония и/или технеция из раствора ОЯТ рафинат с концентрацией азотной кислоты от ОД до 1,5 моль/дм3 вводят ионы железа(Ш) для достижения концентрации по нитрату железа(Ш) 2,0-2,3 моль/дм3, полученный раствор обрабатывают раствором 28-32 об. % три-н-бутилфосфата (ТБФ) в инертном изопарафиновом разбавителе с переводом ТПЭ и РЗЭ в экстракт, последний промывают азотнокислым раствором с концентрациями азотной кислоты и нитрата железа, соответствующими их концентрациям в исходном рафинате для очистки фракции ТПЭ и РЗЭ от возможных примесей элементов цезий-стронциевой фракции, реэкстракцию ТПЭ и РЗЭ осуществляют при обработке экстракта раствором подкисленной воды с концентрацией азотной кислоты 0,02-0,05 моль/дм3.

Предпочтительно ионы железа(III) вводить в рафинат в виде его нитратной соли или концентрированного азотнокислого раствора железа(III).

Целесообразно ионы железа(III) получать после переработки фрагментов отработавших тепловыделяющих сборок из нержавеющей стали путем кислотного растворения этих фрагментов и отделения железа от других металлов из состава нержавеющей стали.

Таким образом, очевидно, что для эффективного и количественного выделения фракции ТПЭ и РЗЭ целесообразно применять экстракционные процессы. При этом также очевидно, что применение систематически изученного и общепринятого для Пурекс-процесса ТБФ в качестве единого экстрагента для решения задачи выделения ТПЭ и РЗЭ из слабокислого раствора - рафината 1-го экстракционного цикла переработки ОЯТ представляется значительно более перспективным, так как позволит значительно упростить интеграцию процессов экстракционного цикла и фракционирования рафината, что в свою очередь позволит минимизировать наработку вторичных органических РАО, а также снизить экономические затраты.

Предлагаемый способ осуществляется следующим образом.

В раствор - рафинат 1-го экстракционного цикла модифицированного Пурекс-процесса с концентрацией азотной кислоты от 0,1 до 1,5 моль/дм3, полученный после выделения урана, плутония, нептуния, циркония и/или технеция из раствора ОЯТ, вводят ионы железа(Ш) в виде его нитратной соли или концентрированного азотнокислого раствора железа для достижения концентрации до 2,0-2,3 моль/дм3 нитрата железа как высаливателя ТПЭ и РЗЭ. Полученный раствор обрабатывают раствором 30 об. % ТБФ в инертном изопарафиновом разбавителе с переводом ТПЭ и РЗЭ в экстракт с целью их отделения от цезий-стронциевой фракции рафината. Полученный экстракт промывают азотнокислым раствором, содержащим высаливатель, с концентрацией азотной кислоты, соответствующей ее концентрации для очистки фракции ТПЭ и РЗЭ от возможных примесей цезиево-стронциевой фракции. Реэкстракцию ТПЭ и РЗЭ осуществляют при обработке экстракта раствором с концентрацией азотной кислоты 0,05 моль/дм3.

Пример 1.

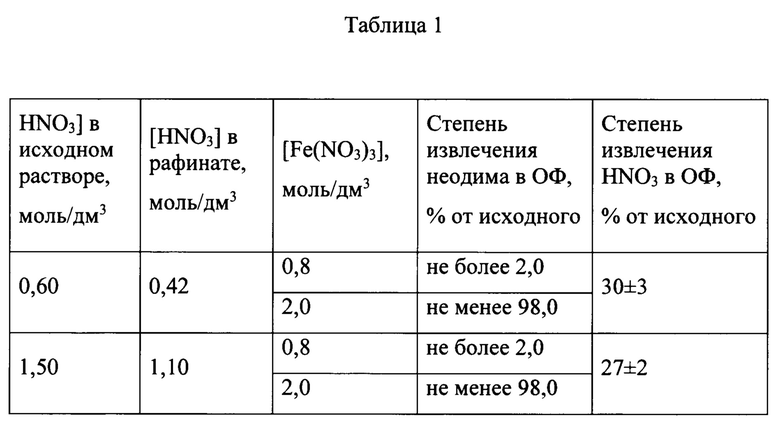

Исследовали экстракцию неодима как имитатора химического поведения ТПЭ и РЗЭ в рафинате 1-го экстракционного цикла из азотнокислых растворов с содержанием неодима 0,029 моль/дм3 раствором 30% ТБФ в разбавителе Изопар М в течение 5 мин при отношении объемов органической и водной фаз (ОФ и ВФ) равном 1:1, в зависимости от содержания азотной кислоты и нитрата железа как высаливателя (в таблица 1 представлено влияние концентрации HNO3 и содержания высаливателя в растворе на экстракцию Nd и HNO3 раствором 30% ТБФ в Изопаре М. Соотношение ОФ:ВФ=1:1; время экстракции 5 мин). Установлено, что извлечение неодима не менее 98% от его исходного содержания из растворов, содержащих 0,6 или 1,5 моль/дм3 азотной кислоты, достигается при содержании нитрата железа в растворе 2 моль/дм3. При этом в этих условиях в ОФ также переходит 25-33% азотной кислоты.

Пример 2.

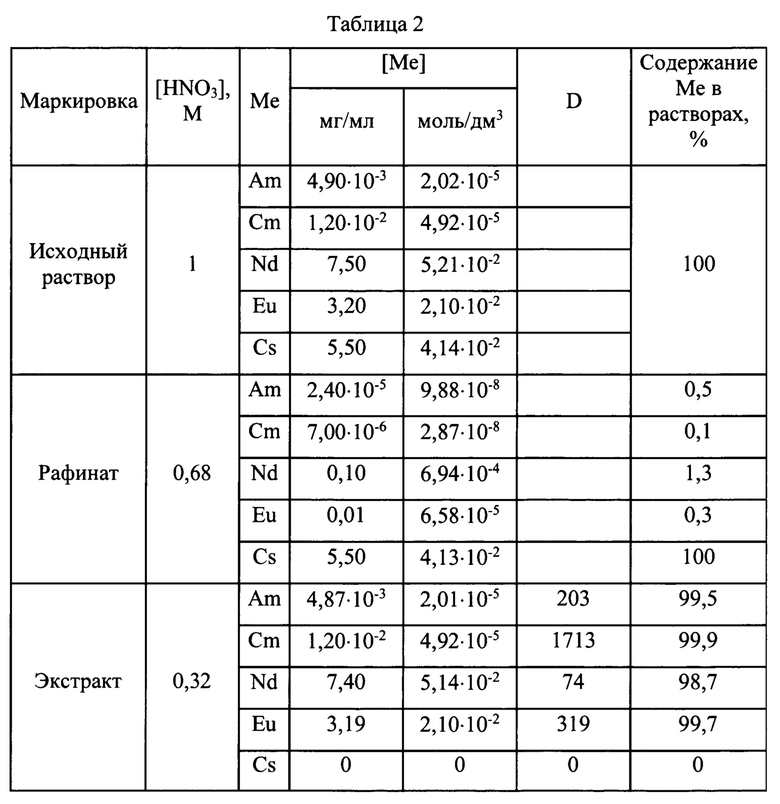

Изучали экстракцию Am, Cm, Nd, Eu и Cs из модельного раствора -имитатора рафината 1-го экстракционного цикла, содержащего ТПЭ, РЗЭ и Cs, а также нитрат железа и HNO3, в условиях, обеспечивающих оптимальное извлечение фракции ТПЭ и РЗЭ на примере Nd (см. пример 1). Из результатов, представленных в таблице 2 (Соотношение ОФ:ВФ=1:1; время экстракции 5 мин), следует, что при концентрации в исходном растворе нитрата железа и азотной кислоты 2,0 и 1,0 моль/дм3 соответственно Am, Cm, Nd и Eu при 5 мин экстракции раствором 30% ТБФ в Изопаре М практически количественно переходят в ОФ и отделяются от Cs, который остается в рафинате с кислотностью 0,7 моль/дм3.

Пример 3.

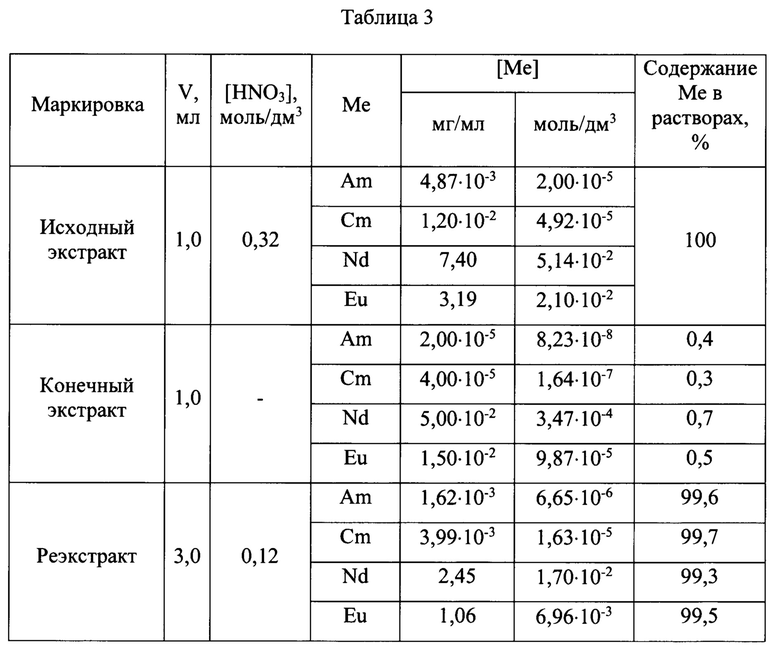

При исследовании процесса реэкстрации ТПЭ и РЗЭ использовали полученный в примере 2 экстракт объемом 1 мл и установили, что ТПЭ и РЗЭ могут быть извлечены более чем на 99% от их исходного содержания в экстракте при реэкстракции раствором 0,05 моль/дм3 HNO3 при отношении ВФ к ОФ=3:1 в течение 5 мин. При этом количество остающихся в ОФ элементов не превышает 1% от их исходного содержания в экстракте. Кислотность в получаемом реэкстракте низкая и близка к 0,1 моль/дм3, что, при необходимости, позволит использовать раствор для окисления Am(III) персульфат-ионами до Am(VI) с последующим его экстракционным отделением от Cm и РЗЭ с целью трансмутации америция в реакторах на быстрых нейтронах. В таблице 3 представлено содержание ТПЭ и РЗЭ в исходном экстракте, в ОФ после реэкстракции раствором 0,05 моль/дм3 HNO3 и полученном реэкстракте. Соотношение ВФ:ОФ=3:1; время реэкстракции 5 мин.

Результатом применения данного способа является сокращение объемов удаляемых РАО, подлежащих захоронению, и, соответственно, затрат на их захоронение: РАО 1 класса (после соответствующей выдержки для снижения тепловыделения) - не менее 2 раз; РАО 2 класса - не менее 10 раз.

Способ экстракционного выделения трансплутониевых и редкоземельных

элементов

Способ экстракционного выделения трансплутониевых и редкоземельных

элементов

Способ экстракционного выделения трансплутониевых и редкоземельных

элементов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОАКТИВНЫХ ОТХОДОВ С ФРАКЦИОНИРОВАНИЕМ РАДИОНУКЛИДОВ | 2019 |

|

RU2709826C1 |

| СПОСОБ ЭКСТРАКЦИОННОГО ИЗВЛЕЧЕНИЯ И РАЗДЕЛЕНИЯ ТПЭ И РЗЭ ИЗ АЗОТНОКИСЛЫХ РАСТВОРОВ | 1994 |

|

RU2106030C1 |

| ЭКСТРАКЦИОННАЯ СМЕСЬ ДЛЯ ИЗВЛЕЧЕНИЯ ТПЭ И РЗЭ ИЗ ВЫСОКОАКТИВНОГО РАФИНАТА ПЕРЕРАБОТКИ ОЯТ АЭС И СПОСОБ ЕЁ ПРИМЕНЕНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2623943C1 |

| Экстракционная смесь для извлечения ТПЭ и РЗЭ из высокоактивного рафината переработки ОЯТ АЭС и способ ее применения | 2019 |

|

RU2726519C1 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ВЫСОКОАКТИВНОГО РАФИНАТА ПУРЕКС-ПРОЦЕССА ДЛЯ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА АЭС | 2003 |

|

RU2249266C2 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ВЫСОКОАКТИВНЫХ ОТХОДОВ (ВАО) С ФРАКЦИОНИРОВАНИЕМ РАДИОНУКЛИДОВ | 2007 |

|

RU2355057C1 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ВЫСОКОАКТИВНОГО РАФИНАТА ПУРЕКС-ПРОЦЕССА ДЛЯ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ | 2005 |

|

RU2295166C1 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ОЧИСТКИ НИТРАТНЫХ РАСТВОРОВ, СОДЕРЖАЩИХ РЗМ | 2013 |

|

RU2517651C1 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ВЫСОКОАКТИВНЫХ ОТХОДОВ С ФРАКЦИОНИРОВАНИЕМ РАДИОНУКЛИДОВ | 2011 |

|

RU2474895C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОАКТИВНЫХ АЗОТНОКИСЛЫХ РАФИНАТОВ ОТ РЕГЕНЕРАЦИИ ТОПЛИВА АЭС | 1993 |

|

RU2080666C1 |

Изобретение относится к области ядерной энергетики, может быть использовано для обращения с отработавшим ядерным топливом (ОЯТ) и радиоактивными отходами (РАО). Предлагается способ экстракционного выделения трансплутониевых и редкоземельных элементов (ТПЭ и РЗЭ) из рафината головного цикла модифицированного Пурекс-процесса переработки отработавшего ядерного топлива (ОЯТ), включающий выделение фракции ТПЭ и РЗЭ с их отделением от цезий-стронциевой фракции, промывку полученного экстракта азотнокислым раствором и реэкстракцию ТПЭ и РЗЭ. В полученный рафинат с концентрацией азотной кислоты от 0,1 до 1,5 моль/дм3 вводят ионы железа(III) для достижения концентрации по нитрату железа(III) 2,0-2,3 моль/дм3. Полученный раствор обрабатывают раствором 28-32 об. % три-н-бутилфосфата (ТБФ) в инертном изопарафиновом разбавителе с переводом ТПЭ и РЗЭ в экстракт. Экстракт промывают азотнокислым раствором с концентрациями азотной кислоты и нитрата железа, соответствующими их концентрациям в исходном рафинате. Реэкстракцию ТПЭ и РЗЭ осуществляют при обработке экстракта раствором подкисленной воды с концентрацией азотной кислоты 0,02-0,05 моль/дм3. Изобретение позволяет повысить экологическую безопасность и уменьшить количество отходов. 2 з.п. ф-лы, 3 табл.

1. Способ экстракционного выделения трансплутониевых и редкоземельных элементов (ТПЭ и РЗЭ) из рафината головного цикла модифицированного Пурекс-процесса переработки отработавшего ядерного топлива (ОЯТ), включающий выделение фракции ТПЭ и РЗЭ с их отделением от цезий-стронциевой фракции, промывку полученного экстракта азотнокислым раствором и реэкстракцию ТПЭ и РЗЭ, отличающийся тем, что в полученный после выделения урана, плутония, нептуния, циркония и/или технеция из раствора ОЯТ рафинат с концентрацией азотной кислоты от 0,1 до 1,5 моль/дм3 вводят ионы железа(III) для достижения концентрации по нитрату железа(III) 2,0-2,3 моль/дм3, полученный раствор обрабатывают раствором 28-32 об. % три-н-бутилфосфата (ТБФ) в инертном изопарафиновом разбавителе с переводом ТПЭ и РЗЭ в экстракт, последний промывают азотнокислым раствором с концентрациями азотной кислоты и нитрата железа, соответствующими их концентрациям в исходном рафинате, с целью очистки фракции ТПЭ и РЗЭ от возможных примесей элементов цезий-стронциевой фракции, реэкстракцию ТПЭ и РЗЭ осуществляют при обработке экстракта раствором подкисленной воды с концентрацией азотной кислоты 0,02-0,05 моль/дм3.

2. Способ по п. 1, отличающийся тем, что ионы железа(III) вводят в рафинат в виде его нитратной соли или концентрированного азотнокислого раствора железа(III).

3. Способ по п. 1, отличающийся тем, что ионы железа(III) получают после переработки фрагментов отработавших тепловыделяющих сборок из нержавеющей стали путем кислотного растворения этих фрагментов и отделения железа от других металлов из состава нержавеющей стали.

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОАКТИВНЫХ ОТХОДОВ С ФРАКЦИОНИРОВАНИЕМ РАДИОНУКЛИДОВ | 2019 |

|

RU2709826C1 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ВЫСОКОАКТИВНОГО РАФИНАТА ПУРЕКС-ПРОЦЕССА ДЛЯ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА АЭС | 2003 |

|

RU2249266C2 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ВЫСОКОАКТИВНЫХ ОТХОДОВ (ВАО) С ФРАКЦИОНИРОВАНИЕМ РАДИОНУКЛИДОВ | 2007 |

|

RU2355057C1 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ВЫСОКОАКТИВНЫХ ОТХОДОВ С ФРАКЦИОНИРОВАНИЕМ РАДИОНУКЛИДОВ | 2011 |

|

RU2474895C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕЧЕБНО-ПРОФИЛАКТИЧЕСКОГО ПРЕПАРАТА И БИОЛОГИЧЕСКИ АКТИВНАЯ ДОБАВКА | 2015 |

|

RU2628879C2 |

| JP 2006069846 A, 16.03.2006. | |||

Авторы

Даты

2022-06-15—Публикация

2021-07-27—Подача