Область техники, к которой относится изобретение

Настоящее изобретение относится к термочувствительным схемам и структурам, где в качестве термочувствительного устройства используют SiC, AlN и/или AlxGa1-xN (x>0,69).

Уровень техники

SiC, AlN и AlxGa1-xN (x>0,69) относятся к термочувствительным материалам, электрическое сопротивление которых зависит от температуры и которые можно использовать в качестве датчика неблагоприятной среды и в прикладных электронных системах. Однако датчики температуры, в которых используют эти материалы, имеют ограниченный температурный диапазон использования из-за механического ухудшения или разрушения структуры датчика под воздействием высоких температур и теплового удара. Современный уровень техники в этой области подытожен в работе "Materials for High Temperature Semiconductor Devices": Committee on Materials for High Temperature Semiconductor Devices, National Materials Advisory Board, Commission on Engineering and Technical Systems, National Research Council, National Academy Press, Washington, DC 1995, стр.68-70, и в работе О. Nennewitz, L. Spiess и V.Breternitz, "Ohmic Contacts to eH-SiC", Applied Surface Science, Vol.91, 1995, стр.347-351. Несмотря на то, что в указанных материалах целевая (предельная) температура составляет только 600°С, желательно иметь значительно больший рабочий диапазон температур.

Известны также конкретные структуры датчиков температуры на основе SiC. В работе Q.Y.Tong, U.Gosele, С.Yuan, A.J.Steckl и M.Reiche, J.Electrochem. Soc., Vol.142, №1, 1995, стр.232-236 описан способ электрической изоляции тыльной (задней) стороны подложки из SiC или микросхемы устройства. В работе P.K.Bhattacharya, J.Electronics, Vol.73, №1, 1992, стр.71-83 описан способ соединения пластин из SiC для теплоотвода. В работе J.B.Casady и др. "A Hybrid 6H-SiC Temperature Sensor Operational from 25C to 500°C", IEEE Transactions on Components, Packaging and Manufacturing Technology - Part A, Vol.19, №3, Сентябрь, 1996 структура полевого транзистора с управляющим р-n-переходом (JFET) на основе SiC была интегрирована с операционным усилителем для измерения температуры вплоть до 500°C.

Для систем, работающих при высоких температурах, также используются кристаллы AlN. В работе R.Holanda "Thin-Film Thermocouples on Ceramics", NASA Technical Briefs, March 1997, стр. 62 на кристаллы AlN были нанесены тонкие металлические пленки Pt и PtRh для использования в качестве тонкопленочных термопар и обсуждается погрешность (дрейф) спая термопары в зависимости от температуры (до 1500°С). В работе Y.H.Chaio, A.K.Knudsen и I.F.Hu "Interfacial Bonding in Brazed and Cofired Aluminum", ISHM’91 Proceedings, 1991, стр. 460-468 описаны реакции на границах раздела соединения между AlN и рядом металлов. Показана многослойная структура из AlN/W, в которой соединение по границе раздела достигается благодаря связыванию границ зерен. В вышеупомянутой работе Savrun и др. была исследована термическая устойчивость пленок из WSi2, NdSi2 и TiSi2, нанесенных на кристаллы AlN, с целью создания гибридных схем на основе SiC. Было установлено, что все силициды изменяют свой состав при нагревании (вплоть до 1000°С). Сообщается, что скоро появятся гибридные схемы с максимальной рабочей температурой 600°С.

Различные датчики температуры на основе SiC, AlN и AlxGa10xN описаны также в следующих работах:

G.Bush, Helvetica Physica Acta, Vol.19, №3, 1946, стр.167-188;

J.A.Lely и F.A.Kroeger "In Semiconductors and Phosphors", Proceedings of Intl. Colloquim-Partenkirchen, Ed.M. Schoen и H.Welker, N.Y., Interscience Pub., Inc., 1958, стр.525-533;

M.I.Iglitsyn и др.. Soviet Physics - Solid State, Vol.6, №9, Март 1995, стр.2129-2135;

O.A.Golikova и др.. Soviet Physics - Semiconductors, Vol.5, №5, Сентябрь 1971, стр.366-369;

Westinghouse Astronuclear Laboratory, "Silicon Carbide Junction Thermistor", 1965;

T.Nagai и M.Etoh "SiC Thin-Film Thermistors", IEEE Transactions on Industry Applications SiC, Vol.26, №6, Ноябрь/Декабрь 1990, стр.1139-1143.

В общем случае считают, что температурный коэффициент сопротивления (ТКС) SiC экспоненциально зависит от температуры. Такое свойство ТКС, характерное для термистора, наряду с ограничениями устойчивости схемы, не позволяет использовать материал SiC в прикладных системах, которые требуют отслеживания (мониторинга) температуры в широких диапазонах и в которых для масштабирования электронных средств управления и вывода необходимо иметь датчик с примерно линейным ТКС, например резистивные датчики температуры и термопары.

Сущность изобретения

Целью данного изобретения является создание высокотемпературных схемных структур и систем, использующих такие структуры, которые сохраняют свою физическую целостность при очень высоких температурах вплоть до 1300°С или более. Другой целью изобретения является создание механизма измерения температуры на основе SiC с по существу линейным ТКС.

Улучшенная высокотемпературная структура обеспечивается благодаря использованию керамического кристалла AlN, который сцеплен (за счет адгезии) со схемным устройством, содержащим SiC, AlN и/или AlxGa1-xN (х>0,69), с помощью электропроводящего монтажного слоя. Этот монтажный слой имеет температурный коэффициент линейного расширения (ТКЛР) в пределах 1,0±0,06 от температурного коэффициента линейного расширения кристалла и схемного устройства и предпочтительно выполнен из W, WC и/или W2C. Этот слой может быть несплошным (прерывистым) со множеством отделенных друг от друга монтажных элементов, которые подсоединены к разным частям схемного устройства через соответствующие электроды. Поверхность кристалла выполнена шероховатой, чтобы обеспечить сцепление с монтажным слоем.

В одном варианте осуществления монтажный слой включает в себя адгезионный слой из W, WC и/или W2C, который сцеплен с кристаллом, плюс необязательный слой металлизации, который сцеплен с адгезионным слоем и связан с электродами на схемном устройстве. Слой металлизации в случае его использования имеет ТКЛР, который превосходит ТКЛР адгезионного слоя не более чем в 3,5 раза во всем интересующем (рабочем) диапазоне температур.

Данная высокотемпературная схемная структура по бокам схемного устройства может также включать в себя множество электродных контактных площадок, которые имеют тот же состав, что и монтажный слой, и электрически и механически соединены с кристаллом, а кроме того, электрически соединены с монтажным слоем. В том случае, когда используется слой металлизации, а электродные контактные площадки содержат боковое расширение монтажного слоя, предпочтительно, чтобы толщина слоя металлизации у электродных контактных площадок была больше, чем у электродов схемного устройства.

К схемному устройству могут быть подсоединены проволочные выводы через электродные контактные площадки, монтажный слой и оболочку, выполненную из прореагировавшей боросиликатной смеси (ПБС, от англ. Reacted borosilicate mixture), сформированной поверх схемного устройства, монтажного слоя, электродных контактных площадок и части проволочных выводов на кристалле. Оболочка предпочтительно включает в себя оксидную границу раздела между ПБС и герметизированными элементами. Оболочка создает защитный барьер от воздействия окружающей среды, который имеет ТКЛР, близкий к ТКЛР схемного устройства и кристалла, либо вязкость ниже ее точки размягчения Литлтона (Littleton)(~107 пуаз). В альтернативном способе герметизации используют крышку из того же материала, что и кристалл, которая покрывает схемное устройство и связана с кристаллом оболочкой, выполненной из ПБС, либо связывается с кристаллом в результате реакции с ПБС.

Эта новая высокотемпературная схемная структура может быть использована в качестве контактного/погружаемого датчика температуры для прикладных систем, которые выполняют теперь на интегральных схемах, в пирометрах, резистивных датчиках температуры, термисторах и термопарах, а также в электромеханических и объемных устройствах, таких как металлические катушки и ленты, волюметрические трубки и капсульные термометры. К другим измерительным системам относятся радиационные детекторы, прецизионные расходомеры для контроля и регулирования подачи газов, индикаторы уровня жидкости в резервуарах, датчики влажности, датчики температуры химических реакций и электронные схемы, в которых используется сопротивление, зависящее от температуры. Кроме того, изобретение можно использовать в датчиках давления, химических датчиках и высокотемпературных электронных схемах.

В изобретении также используется ранее неизвестное свойство SiC, состоящее в том, что он может быть легирован для обеспечения по существу линейного ТКС. При легировании n-типа линейный ТКС достигается в диапазоне температур от 22 до 1300°С. При легировании р-типа ТКС экспоненциально уменьшается с ростом температуры до тех пор, пока температура находится в диапазоне примерно от 100 до 600°С (в зависимости от концентрации примесных атомов р-типа и n-типа), а при более высоких температурах обеспечивается приблизительно линейный положительный ТКС вплоть до 1300°С.

Эти и другие признаки и преимущества настоящего изобретения станут очевидными специалистам в данной области техники из последующего подробного описания конкретных вариантов его осуществления вместе с сопроводительными чертежами.

Краткое описание чертежей

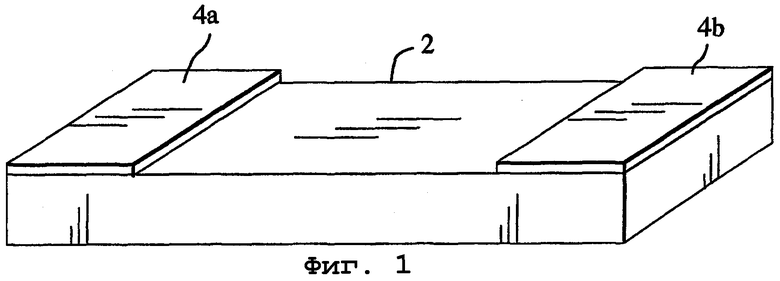

Фиг.1 - изображение в перспективе базовой резисторной микросхемы согласно изобретению.

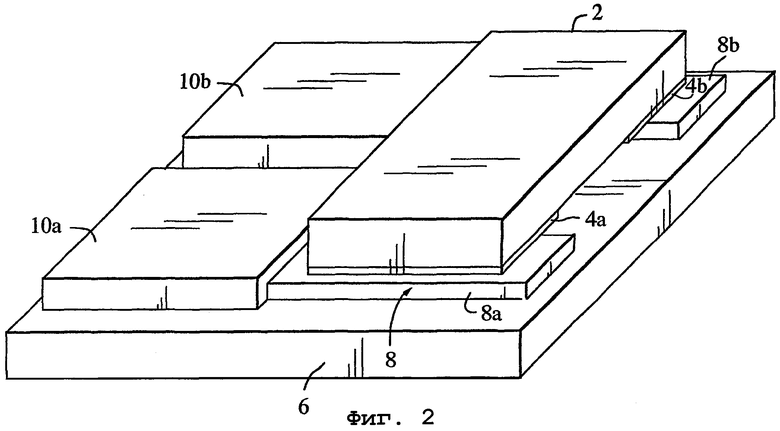

Фиг.2 - изображение в перспективе резисторной микросхемы по фиг.1, смонтированной на кристалле с использованием высокотемпературной (термостойкой) монтажной структуры согласно изобретению.

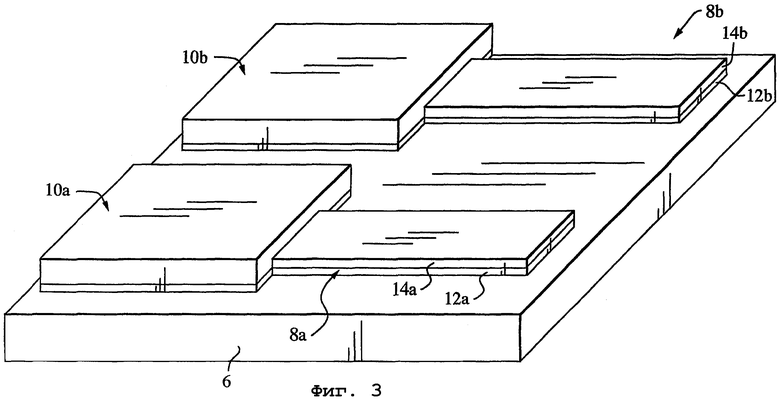

Фиг.3 - изображение в перспективе варианта монтажной структуры, показанной на фиг.2, в которой использованы как адгезионный слой, так и накладной слой металлизации.

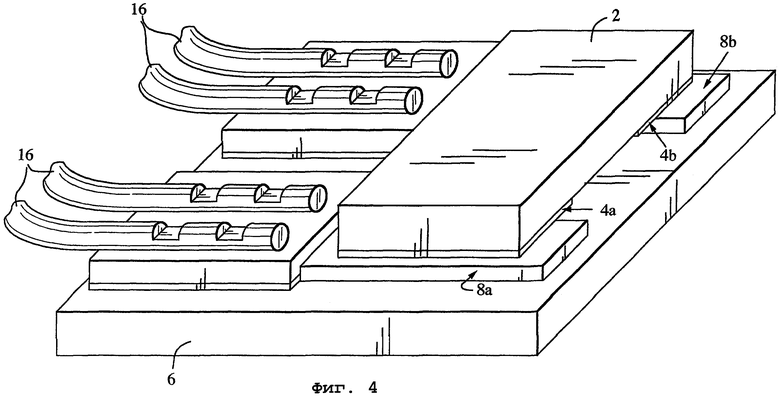

Фиг.4 - изображение в перспективе структуры, показанной на фиг.2, с добавленными проволочными выводами.

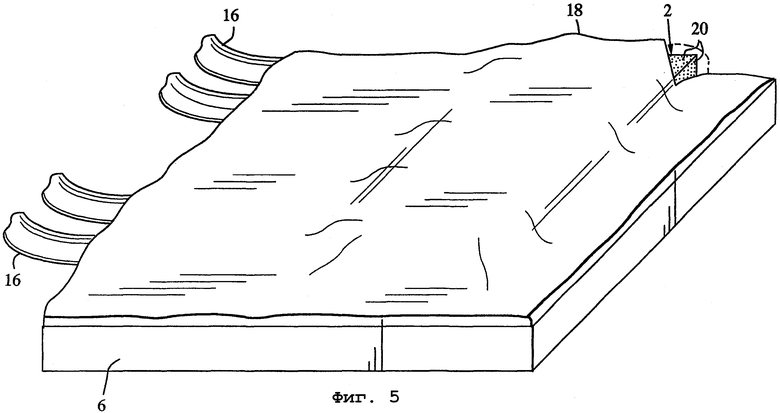

Фиг.5 - изображение в перспективе герметизированной версии структуры, показанной на фиг.4.

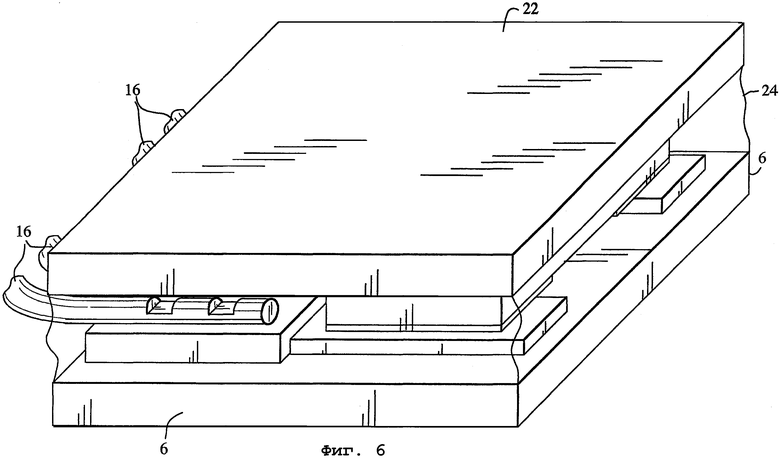

Фиг.6 - изображение в перспективе другой схемы герметизации для структуры по фиг.4, включающей в себя верхний кристалл.

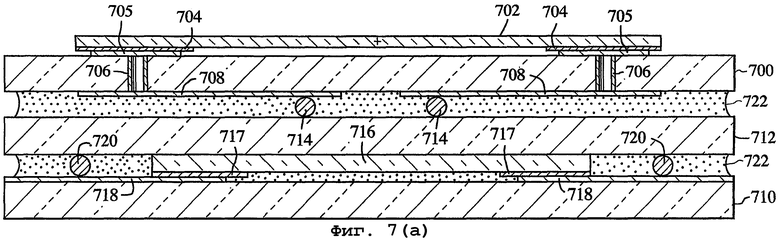

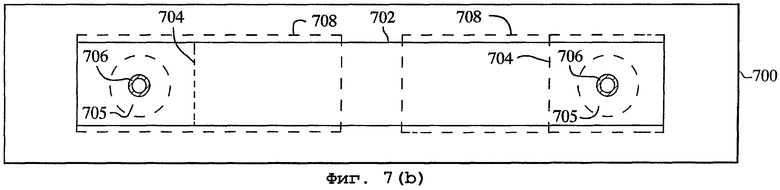

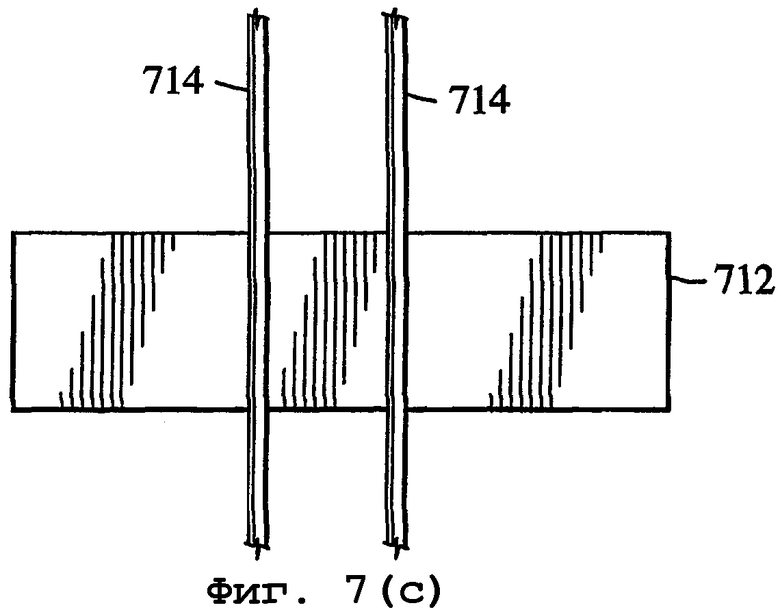

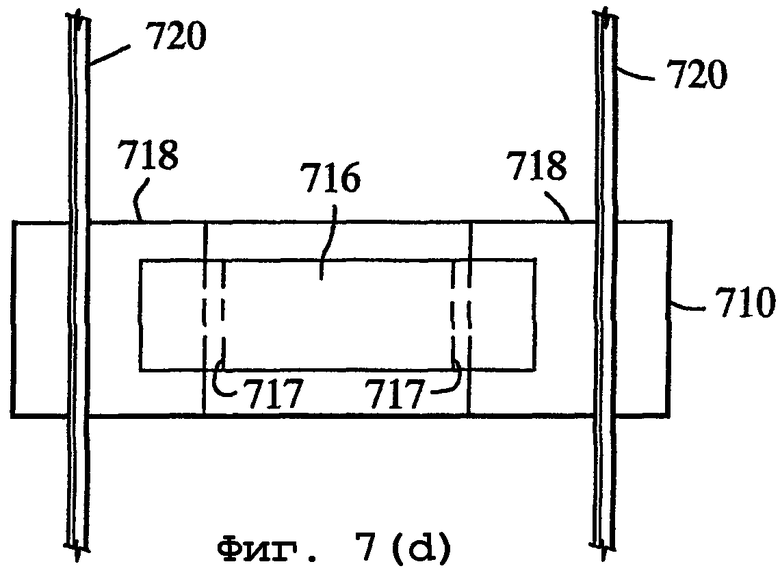

Фиг.7(а) - вид в разрезе структуры многослойного (от англ. stacked) датчика; фиг.7(b), 7(с) и 7(d) - виды сверху трех керамических кристаллов (включая устройства, схемы и проволочные выводы), которые соединены вместе для образования структуры по фиг.7(а).

Фиг.8 - увеличенный вид в разрезе, показывающий границу раздела между адгезионным слоем и кристаллом для каждого из вариантов осуществления по фиг.2-6.

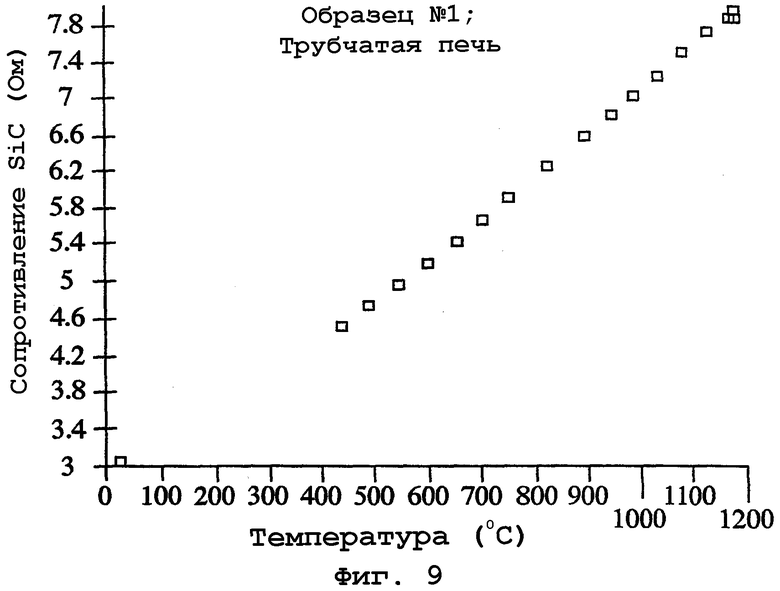

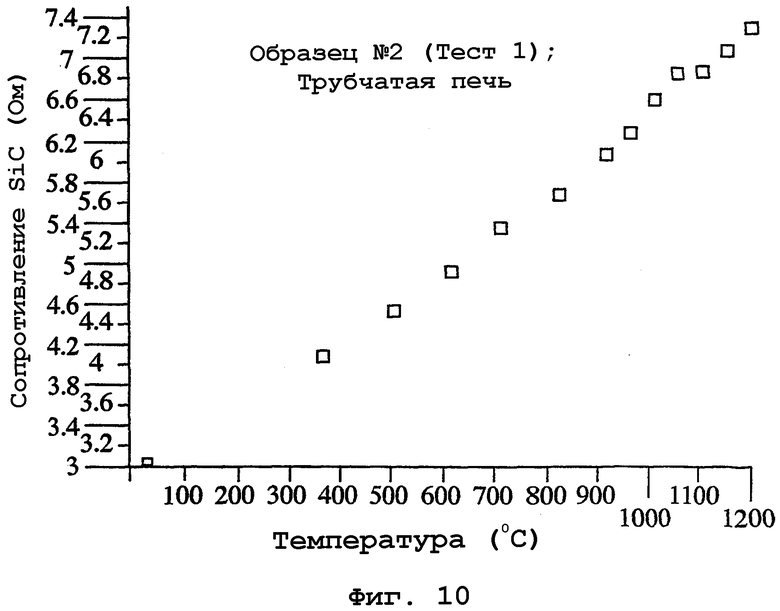

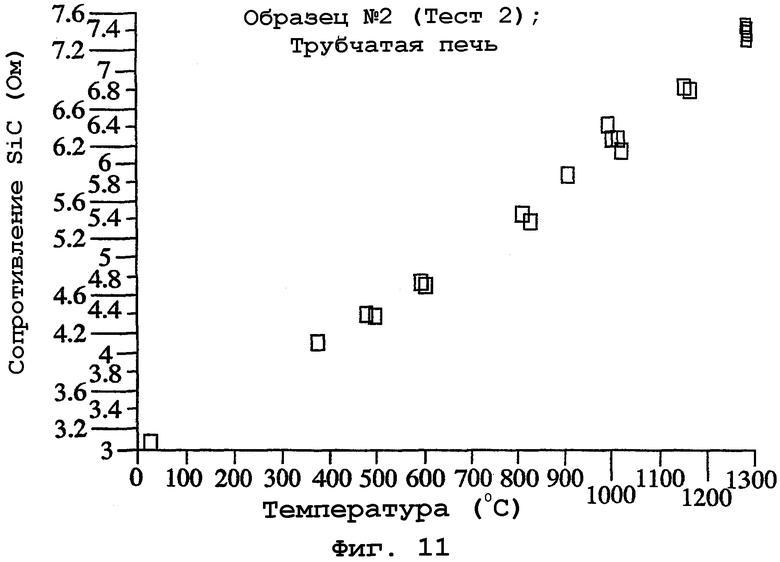

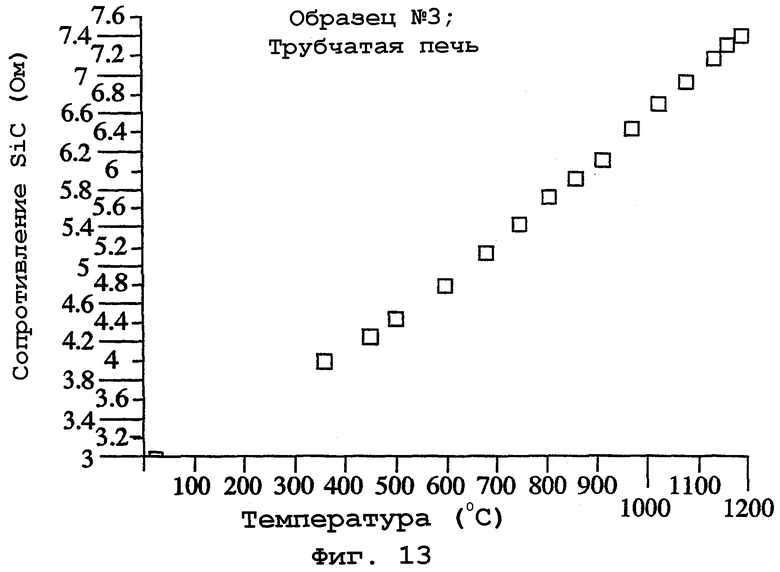

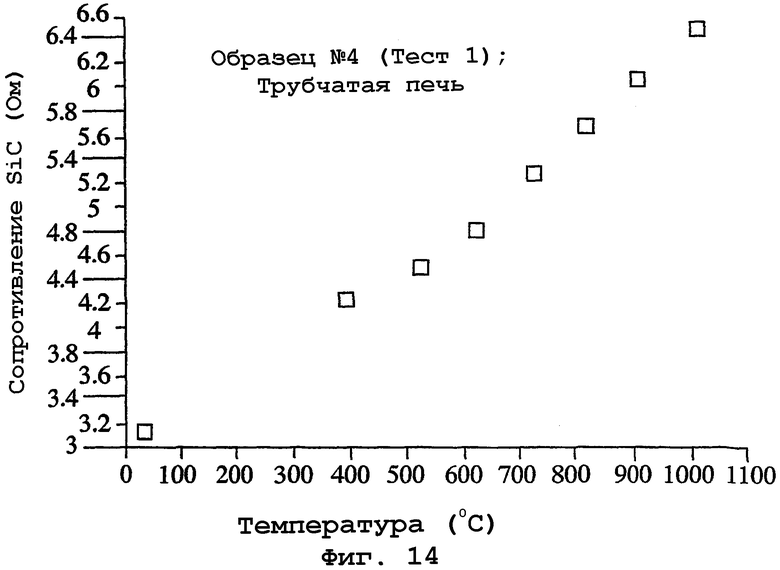

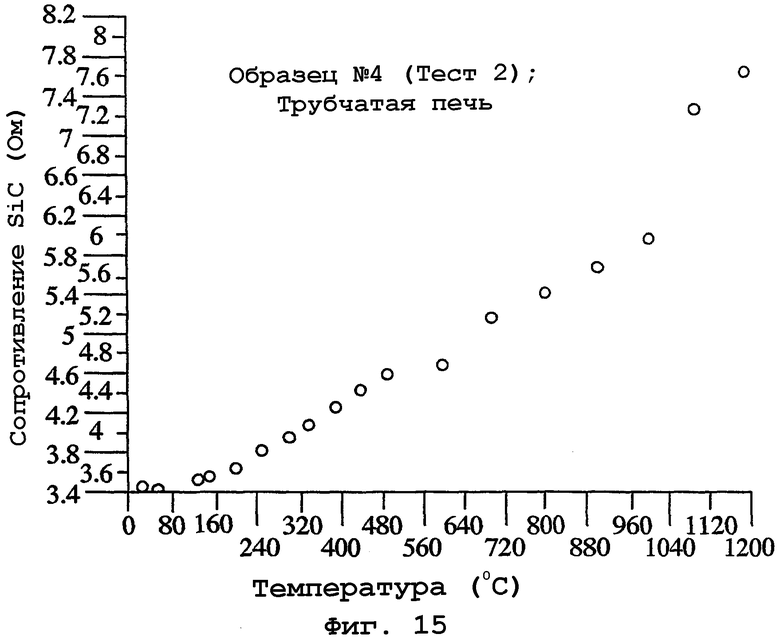

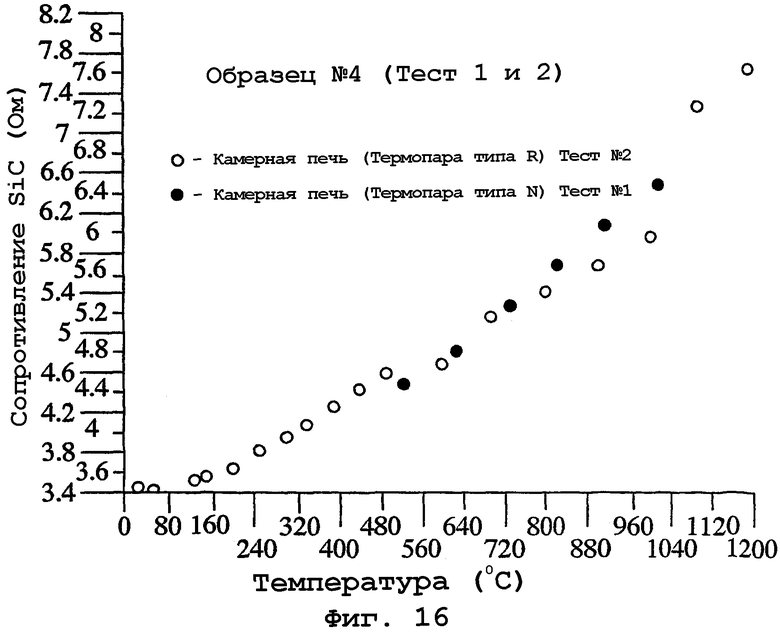

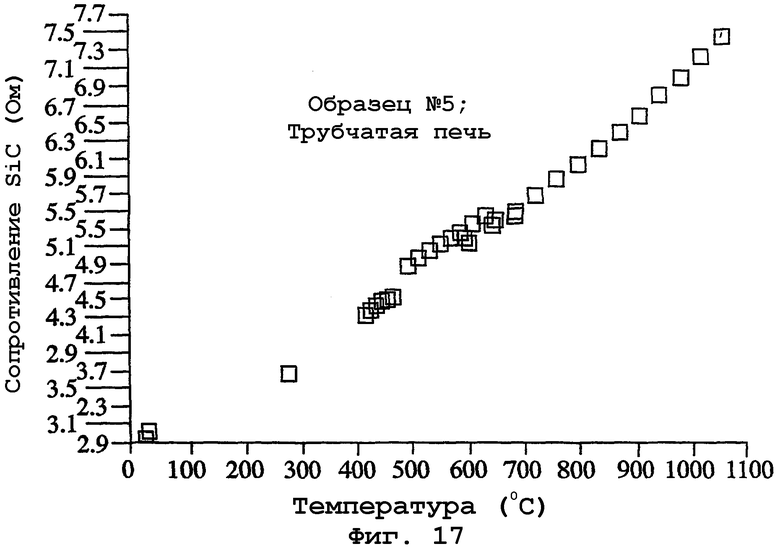

Фиг.9-17 - графики, демонстрирующие впервые полученную характеристику легированного SiC с линейным ТКС.

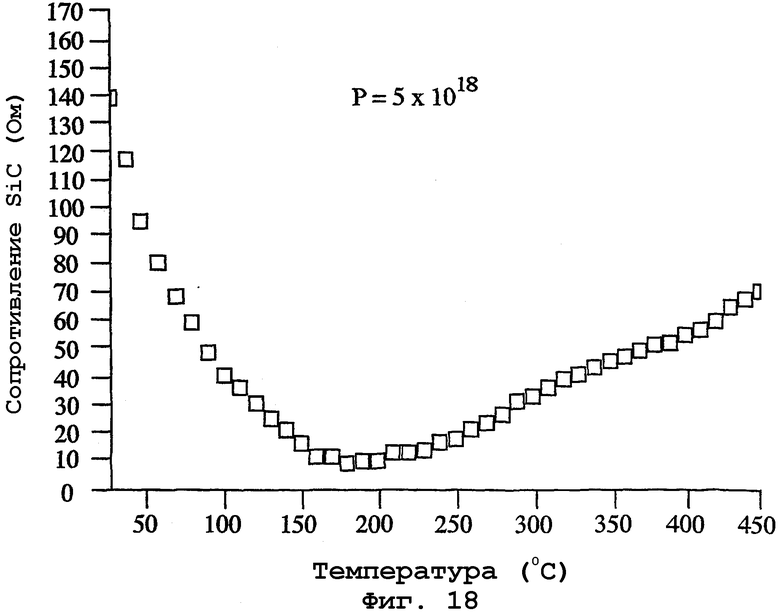

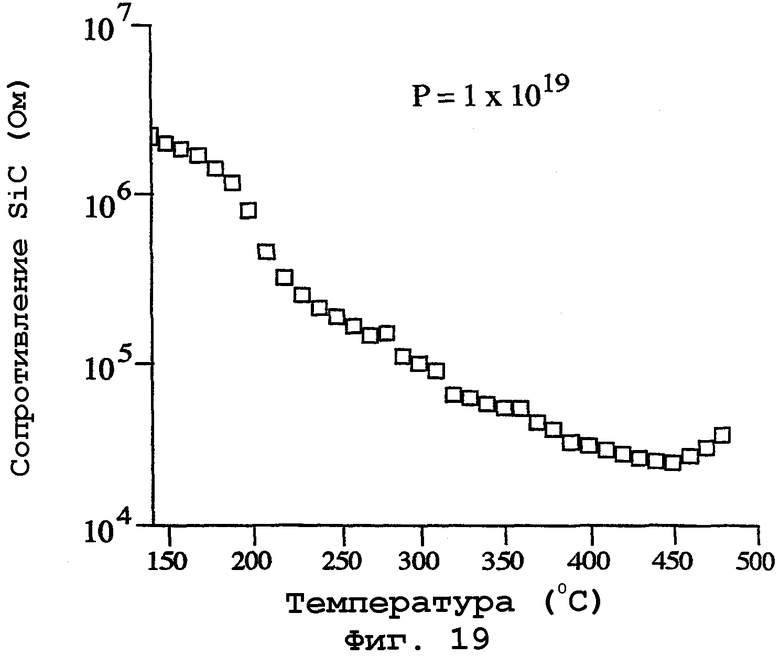

Фиг.18-19 - графики, демонстрирующие экспоненциальное уменьшение сопротивления в зависимости от температуры и переход от экспоненциального отрицательного температурного коэффициента к приблизительно линейному положительному температурному коэффициенту для различных концентраций легирующих добавок в SiC.

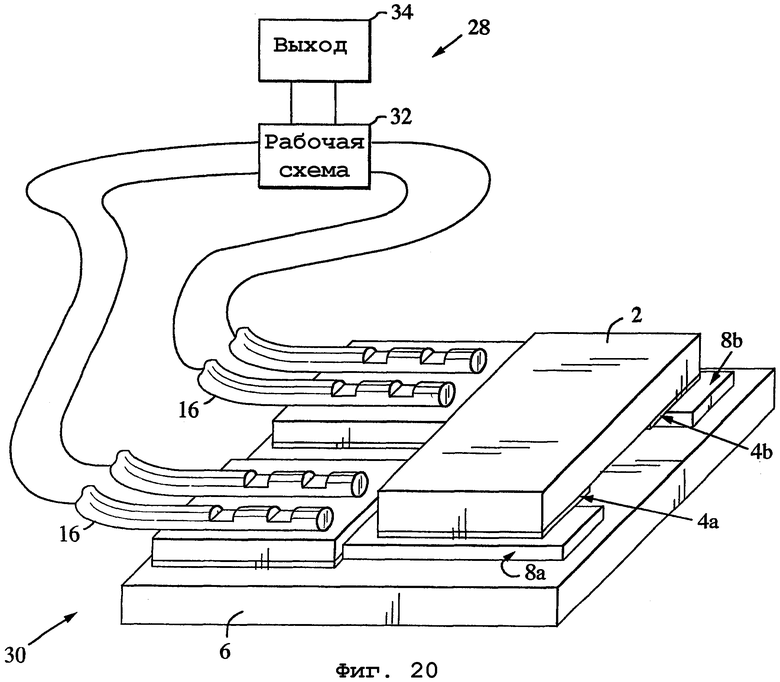

Фиг.20 - схема типовой рабочей системы, использующей изобретение, на которой часть элементов изображена в виде блоков, а другая часть - в перспективе.

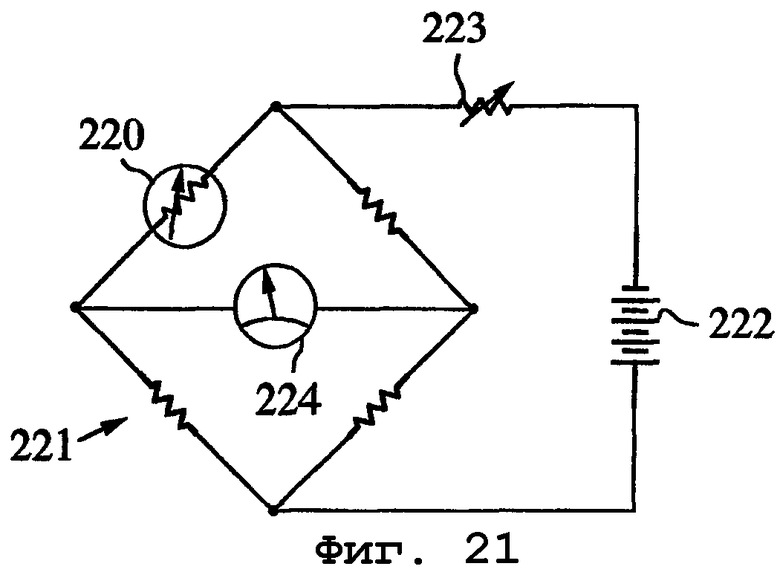

Фиг.21 - схема применения датчика температуры согласно изобретению.

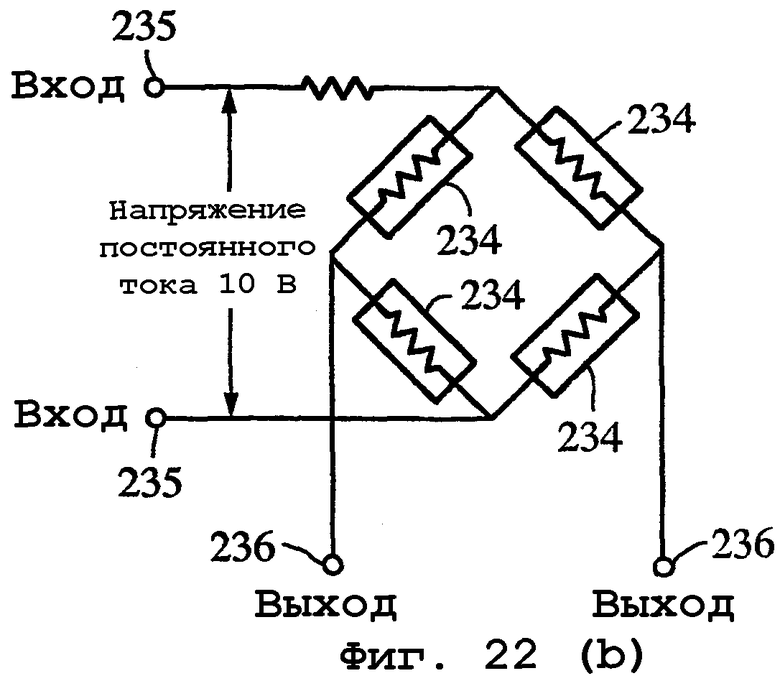

Фиг.22(а) и 22(b) - соответственно вид спереди датчика давления и схема его применения согласно изобретению и

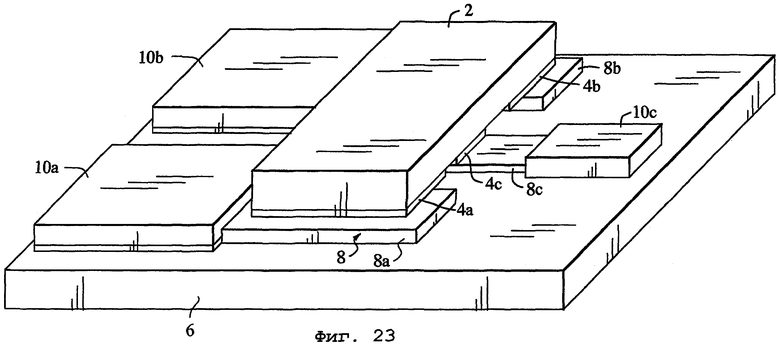

фиг.23 - изображение в перспективе полевого транзистора с барьером Шотки (MESFET), реализованного с использованием данного изобретения.

Подробное описание изобретения

В настоящем изобретении предлагается новая структура для схемных устройств, таких как термочувствительные устройства, которая позволяет устройству работать при высоких температурах вплоть до 1300°С без разрушения либо разрыва его контактов, либо новая структура для любой гибридной схемы, используемой в разборном устройстве. Схема согласно настоящему изобретению может выполнять связанные с температурой функции датчика, такие как измерения температуры, давления, расхода и уровня, а также функции электронных схем в широком диапазоне температур от менее -195°С до более 1300°С, а также может противостоять неблагоприятному воздействию окружающей среды. Термочувствительные гибридные схемы были изготовлены, откалиброваны и использованы для получения воспроизводимых измерений температуры от менее 22°С до более 1300°С в воздушной среде. Определено, что механическая целостность гибридных схем не нарушается под воздействием теплового удара в диапазоне от -195,6°С до 1300°С. Этот температурный диапазон и степень сопротивляемости тепловому удару существенно превышают показатели, достигнутые при применении известных гибридных схем.

Гибридные схемы могут содержать одну или несколько полупроводниковых микросхем, причем каждая микросхема (или, иначе говоря, ЧИП) выполняет функцию схемного устройства, такого как резистор или интегральная схема (ИС). Для обеспечения устойчивой работы гибридной схемы в отличительном температурном диапазоне и сопротивляемости коррозии выбирают специальные материалы и их соединения. Гибридная схема подобна интегральной схеме; обе они содержат более одного устройства и соединены друг с другом и/или с внешними устройствами электрической цепью (дорожкой). Разница заключается в том, что в гибридных схемах кристалл выполняет функцию монтажного основания для "микросхем" отдельных схемных устройств (иногда одной интегральной микросхемы и других микросхем отдельных схемных устройств) и их электрических межсоединяющих цепей, в то время как все устройства интегральной схемы и схемные межсоединения конструктивно выполнены как единое целое (монолитная конструкция) в и на единой полупроводниковой подложке.

На фиг.1 показано базовое схемное устройство 2 в виде резистора/интегральной микросхемы с электродами 4а, 4b на каждом конце. Схемное устройство должно быть выполнено из SiC, AlN и/или AlxGa1-xN (x>0,69). Схемное устройство может содержать тонкие пленки из других полупроводниковых материалов и композиций при условии, что по меньшей мере 90% толщины схемного устройства составляет SiC, AlN и/или AlxGa1-xN (х>0,69) для обеспечения требуемого соответствия между ТКЛР кристалла и схемного устройства. Эти материалы обладают повышенной устойчивостью к тепловому удару. В качестве устройства для практической реализации был выбран резистор, поскольку он имеет максимальный температурный диапазон из всех полупроводниковых устройств на основе данного полупроводникового материала. Ввиду близости значения их коэффициента ТКЛР к значениям этого коэффициента у керамического AlN материалы SiC, AlN и AlxGa1-xN (х>0, 69) являются единственными известными полупроводниками, которые можно использовать в максимальном температурном диапазоне вплоть до по меньшей мере 1300°С. Материалы SiC, AlN и AlxGa1-xN (x>0,69) имеют следующие коэффициенты ТКЛР в плоскости грани при 300°К: 4,2×10-6 К-1, 4,2×10-6 К-1 и 4,5×10-6 К-1 соответственно; их удельные теплопроводности при 300°К составляют 4,9, 2,0 и 1,5 Вт/(см-К) соответственно; максимальные температурные диапазоны для полупроводниковых устройств, отличных от резисторов, лежат в пределах от <0°С до <1160°С, от <0°С до 1010°С и от <0°С до <930°С соответственно; а температуры плавления составляют соответственно 2500, 2800 и >1500°С.

На фиг.2 показана полная схемная структура за исключением проволочных выводов, причем схемное устройство 2 перевернуто по отношению к его расположению на фиг.1. Схемное устройство сформировано на керамическом кристалле 6 из AlN, который выполняет функцию платформы для гибридной электрической схемы, устойчивой к воздействию температуры и окружающей среды. Эту схему можно использовать для взаимного соединения полупроводникового устройства/интегральных микросхем друг с другом и с внешними устройствами, причем микросхемы выполняют функции датчиков и/или электронные функции. В альтернативном варианте схема, выполненная на кристалле, может быть использована без микросхем как датчик температуры/давления/деформации, определяемых по изменению электрического сопротивления. ТКЛР кристалла приблизительно совпадает с ТКЛР схемного устройства или устройств (в пределах 1,0±0,06), при этом кристалл обладает высокой устойчивостью к тепловому удару и является электрически изолирующим.

AlN удовлетворяет этим физическим и электрическим свойствам, предъявляемым к кристаллу, и имеет дополнительные преимущества. Соответствующие физические и электрические свойства поликристаллической керамики AlN, необходимые для изобретения, являются следующими: ТКЛР составляет 4,4×10-6 К-1 при 300 К и 5,3×10-6 К-1 при 1273 К; удельная теплопроводность равна 1,5 Вт/(см·К); удельное электрическое сопротивление составляет >1014 Ом·см при 300°С; устойчивость к химическому взаимодействию с металлами совпадает либо превышает устойчивость других типов промышленной керамики; AlN сублимируется при 2500°С благодаря стабильности химической связи; максимальная температура для непрерывного использования лежит в диапазоне от 1150 до 1800°С в зависимости от внешних условий. Твердость по Кнупу составляет примерно 250 кг/мм2; предел прочности на сдвиг примерно 450 МПа; прочность на изгиб примерно 315 МПа; плотность примерно 3,30 г/см3; пористость 0%.

В качестве кристалла можно также использовать монокристалл AlN. Однако в настоящее время он значительно дороже поликристаллической керамики AlN, и его гладкую поверхность скорее всего необходимо будет сделать шероховатой для сцепления с монтажным слоем, описанным ниже. Согласно изобретению термин "кристалл" (от англ. die) не ограничен поликристаллической керамикой.

Монтажный слой 8, показанный в виде пары отдельных монтажных элементов 8а и 8b, совмещен, соответственно, с двумя электродами 4а и 4b схемного устройства для механического закрепления схемного устройства и ее электродов на кристалле и обеспечения электрического соединения с электродами. Показанное на фиг.1 схемное устройство 2 является элементом, отдельным от кристалла 6, на котором оно показано смонтированным на фиг.2.

На кристалле сбоку от схемного устройства и в контакте с соответствующими монтажными элементами 8а и 8b предусмотрены электродные контактные площадки 10а и 10b, которые предпочтительно выполняются из того же материала, что и монтажные элементы. Электродные контактные площадки содержат одну или несколько тонких или толстых пленок, которые обеспечивают токопроводящие дорожки к монтажным элементам.

В устройстве по фиг.3, на которой не показано схемное устройство 2 или электроды 4а и 4b для того, чтобы были лучше видны находящиеся под ними элементы, монтажные элементы 8а и 8b выполнены из подстилающих адгезионных слоев 12а и 12b и смонтированных поверх слоев металлизации 14а и 14b; накладные слои металлизации могут быть использованы для увеличения площади поперечного сечения токопроводящей дорожки, для защиты монтажного слоя от коррозии и/или для обеспечения крепления электродов микросхемы. Электродные контактные площадки 10а и 10b реализованы в виде расширений монтажных элементов 8а и 8b, каждое из которых имеет адгезионный слой, являющийся продолжением адгезионного слоя 12а или 12b соответствующего монтажного элемента, и накладной слой металлизации, который является утолщающимся продолжением накладного слоя металлизации 14а или 14b соответствующего монтажного элемента.

Адгезионные слои 12а и 12b представляют собой тонкие или толстые пленки из материала, скрепляющего накладной слой металлизации с поверхностью кристалла AlN. Для такого скрепления их коэффициенты ТКЛР должны достаточно хорошо совпадать с ТКЛР кристалла AlN и схемного устройства (в пределах 1,00±0,06), они не должны вступать в химические реакции с кристаллом, а также практически не должны вступать в химические реакции с накладным слоем металлизации, и все эти условия должны обеспечиваться вплоть до максимальной рабочей температуры. К дополнительным желаемым свойствам относится практически полное отсутствие растворимости в твердой фазе или взаимной диффузии между адгезионным слоем и кристаллом, а также температура плавления, превышающая максимальную рабочую температуру. Отсутствие химического взаимодействия, растворимости в твердой фазе и взаимной диффузии между адгезионным слоем и кристаллом гарантирует, что материал адгезионного слоя не будет расходоваться в результате реакции с кристаллом при высокой температуре и что поверхность кристалла не станет электропроводной. Совпадение коэффициентов ТКЛР гарантирует, что адгезионный слой не будет отслаиваться от поверхности кристалла во время циклического изменения температуры.

Что касается накладного слоя металлизации, то адгезионный слой практически не должен вступать с ним в химические реакции, соединяться с ним в результате взаимной диффузии и/или растворения в твердой фазе, оставаясь отделенным от слоя металлизации на и вблизи с их поверхностью раздела, а максимальная растворимость в твердой фазе между ними должна быть ограничена до такой степени, чтобы они не образовали изоморфную или псевдоизоморфную фазовую диаграмму, причем все вышесказанное должно быть обеспечено вплоть до максимальной рабочей температуры. Эти требования гарантируют, что адгезионный слой не будет полностью израсходован в результате реакции с накладным слоем металлизации, последствием которой может стать отслаивание электродных контактных площадок 10а и 10b от кристалла во время циклического изменения температуры.

Вольфрам (W), WC и W2C имеют физические и электрические свойства, которые однозначно удовлетворяют всем указанным требованиям к адгезионному слою. В накладной металлизации нет необходимости, когда адгезионный слой и электроды микросхемы могут образовать хорошее соединение и без металлизации. Это имеет место в случае использования адгезионного слоя из W либо из W с внутренним слоем из С, который преобразуется в WC между двумя внешними слоями из W во время обработки. Поскольку W окисляется, когда устройства подвергаются воздействию окисляющей газообразной среды, например при использовании в качестве химического датчика, накладной слой металлизации защищает его от воздействия окружающей среды. С этой целью накладной слой металлизации должен быть выполнен из неокисляющегося материала, например из платины, золота, палладия или серебра. Предпочтительно, чтобы накладной слой металлизации на электродных контактных площадках был толще, чем у монтажного слоя, для облегчения присоединения или сваривания с ними проволочных выводов.

Накладной слой металлизации должен присоединяться к электродам схемного устройства и адгезионному слою. Взаимная диффузия или растворимость в твердой фазе между накладной металлизацией и подстилающим адгезионным слоем не должна приводить в результате к полному расходованию накладной металлизации, поскольку в противном случае крепления электродов схемного устройства могут ослабнуть, и электроды схемного устройства могут отслоиться от монтажного слоя во время циклического изменения температуры. В вакуумной, инертной или восстановительной средах, где окисление не имеет места, для металлизации, можно использовать многие другие материалы, такие как W, WC, W2C, Аg, Cr, Hf, HfC, Ir, Mo, Ni, Nb, Os, Pd, Pt, Re, Rh, Ru, Та, TaC, Ti, TiC, V, Y, Zr и ZrC. He следует использовать такие материалы, как Со, которые образуют сплав или интерметаллид с W в рассматриваемом диапазоне температур.

Нет необходимости в том, чтобы коэффициенты ТКЛР накладного слоя металлизации и кристалла или адгезионного слоя имели близкие значения. Это вытекает из того обстоятельства, что накладной слой металлизации обладает достаточной пластичностью (ковкостью), чтобы поглощать или компенсировать деформации, возникающие из-за разной степени расширения и сжатия. Структурная целостность при высоких температурах поддерживается до тех пор, пока ТКЛР накладной металлизации не превышает в 3,5 раза значения ТКЛР кристалла или адгезионного слоя.

Для увеличения допустимой нагрузки по току, обеспечения коррозионной устойчивости и обеспечения соединения или сваривания проволочных выводов на электродные контактные площадки 10а и 10b можно нанести несколько слоев металлизации. Толщина слоев металлизации, которые могут участвовать в процессе соединения и сваривания проволочных выводов, должна составлять по меньшей мере 0,05 от диаметров проволочных выводов.

Фиг.4 представляет собой вид, сходный с фиг.2, но здесь к электродным контактным площадкам добавлены проволочные выводы 16 для обеспечения электрических соединений между высокотемпературным схемным устройством и внешней электронной аппаратурой. Проволочные выводы соединены или сварены с электродными контактными площадками, причем они должны иметь близкое с ними значение коэффициента ТКЛР (за исключением варианта осуществления согласно фиг.6, обсуждаемого ниже, где контакт между проволочными выводами и электродными контактными площадками поддерживается силами сжатия). Чтобы предотвратить разъединение соединений или сварочных соединений между проволочными выводами и электродными контактными площадками во время циклического изменения температуры, материал подстилающего адгезионного слоя не должен расходоваться в результате взаимной диффузии, растворимости в твердой фазе и химических реакций между проволочными выводами и слоем электродных контактных площадок, с которым они соединены или сварены. Подходящими материалами для проволочных выводов в вакуумной, инертной или восстановительной среде для работы при температурах вплоть до 1400°С являются Ni, Pd, Pt, их сплавы и интерметаллиды, а также сплавы Ni-Cr; для работы вплоть до 1300°С можно также использовать сплавы Au-Pt, Au-Pd, Pd-Pt и Ag-Pd. Однако эти материалы не подходят для использования в температурном диапазоне, в котором они образуют сплав или интерметаллическое соединение с W.

На фиг.5 показан вариант устройства по фиг.4, где высокотемпературная схемная структура покрыта герметизирующим материалом 18. Такая оболочка может выполнять одну или несколько из следующих функций: (1) способствовать сцеплению схемных устройств с монтажным слоем; (2) способствовать сцеплению монтажного слоя и/или электродных контактных площадок с кристаллом; (3) способствовать сцеплению проволочных выводов, особенно проволочных выводов, которые проходят через сквозные отверстия (перемычки) в кристаллах, когда кристаллы уложены вместе в несколько слоев; и (4) изолировать устройство для обеспечения физической защиты и защиты от воздействия окружающей среды.

Предпочтительным материалом оболочки является прореагировавшая боросиликатная смесь (ПБС). Вступая в термическую реакцию, боросиликатная смесь при контакте с элементами высокотемпературной схемной структуры вызывает окисление контактирующих поверхностей этой структуры, что приводит к образованию оксидного слоя, который соединяет ПБС с высокотемпературной схемной структурой. Оксидный слой обозначен ссылочной позицией 20 в вырезе на фиг.5.

Требования к составу и приготовлению ПБС гораздо менее строгие, когда оболочка используется только в адгезионных целях, чем в случае, когда она также используется в качестве барьера, защищающего от воздействия окружающей среды. Требования к материалу, используемому для сцепления и защиты от воздействия окружающей среды, состоят в следующем:

материал должен быть электрическим изолятором вплоть до 1300°С;

материал не должен загрязнять какую-либо часть находящейся под ним высокотемпературной схемной структуры проводящими металлами;

материал должен быть стеклообразующим для создания защитного барьера от воздействия окружающей среды и обеспечения живучести во время быстрого циклического изменения температуры;

материал должен быть химически очень активным (реакционноспособным) по отношению к прилегающим элементам для образования прореагировавшей смеси;

для облегчения обработки непрореагировавшая смесь должна вступать в реакции при низких температурах;

непрореагировавшая смесь должна быть химически и механически устойчивой при температурах, превышающих 1300°С;

материал должен иметь значение ТКЛР, близкое к ТКЛР кристалла и схемного устройства, либо иметь вязкость, меньшую точки размягчения Литтлтона. При пониженной вязкости с увеличением температуры это позволяет обеспечить самогерметизацию ПБС во время периодического изменения температуры.

Было показано, что для вышеуказанных целей пригодны смеси В2О3 и SiO2. Они могут быть смешаны вместе и нанесены на поверхности в виде сухих порошков. Для использования в качестве защитного барьера от воздействия окружающей среды, а также для сцепления/захвата ограничение максимальной молекулярной концентрации SiO2 в смеси ПБС до 0,46 дает значение ТКЛР смеси по меньшей мере такое же, как у кристалла из AlN (мольный % не более 46, массовый % менее 43).

В случае использования ПБС для сцепления/захвата, но без обеспечения защитного барьера от окружающей среды, в состав ПБС предпочтительно ввести больше В2О3 (составляющая, которая плавится, возбуждая реакцию), чем SiO2 (мольный % SiO2 меньше 50, массовый % меньше 47). Максимальная мольная доля В2O3 ограничивается требованием, согласно которому вязкость и поверхностное натяжение ПБС должны быть достаточными для того, чтобы оболочка самостоятельно удерживалась на месте.

Предпочтительная процедура приготовления смеси состоит в первоначальном смешивании В2О3 и SiO2 и перемалывании смеси в тонкий порошок. В случае использования только в целях сцепления/захвата ингредиенты можно перемолоть по отдельности, а затем смешать. Средний размер частиц после измельчения должен быть менее 500 микрон, причем, чем меньше, тем лучше. Смесь можно нанести на поверхности высокотемпературной схемной структуры в виде сухого порошка или диспергированной в органическом растворителе, но для предотвращения расщепления перед реакцией порошок необходимо высушить.

Затем покрытую высокотемпературную схемную структуру нагревают по меньшей мере до температуры плавления В2О3 (460°С) предпочтительно в окислительной или, в альтернативном варианте, в инертной атмосфере. Нагревание может выполняться с использованием общепринятых и быстрых способов нагрева. Реакция протекает наиболее благоприятным образом тогда, когда устройство, покрытое оболочкой, проходит температуру плавления В2О3 настолько быстро, насколько это возможно, поскольку общее время реакции составляет приблизительно одну секунду. Можно ожидать, что наилучшим способом нагрева будет быстрый термический отжиг с использованием инфракрасного нагрева. Во время реакции В2О3 плавится и реагирует с SiO2, образуя глазурь или стекло. Когда В2O3 расплавляется и реагирует с SiO2, они соединяются с окисляемыми поверхностями, с которыми они находятся в контакте, путем окисления контактирующих поверхностей.

В другом варианте, показанном на фиг.6, открытые поверхности высокотемпературной схемной структуры покрываются вторым кристаллом 22 из AlN. Второй кристалл 22 удерживается на месте оболочкой 24 из ПБС, которая соединена с обращенными друг к другу поверхностями двух кристаллов 6 и 22 (на фиг.6 ПБС показана прозрачной, так чтобы можно было видеть герметизированные элементы). Второй кристалл 22 защищает все нижележащие элементы высокотемпературной схемной структуры, а также фиксирует проволочные выводы на электродных контактных площадках благодаря силе сжатия, вызываемой ПБС.

Используя любую комбинацию вариантов осуществления, показанных на фиг.4, 5 и 6, можно сформировать многоуровневую гибридную схему, укладывая множество высокотемпературных схемных структур в вертикальную стопку с разделительным кристаллом, выполняющим функцию схемной платформы для каждого уровня. Схемы разных уровней могут быть соединены между собой через сквозные отверстия или перемычки в кристаллах. Такой тип структуры показан на фиг.7(а)-7(а).

На фиг.7(а) показана в целом высокотемпературная схемная структура, представляющая собой химический датчик с температурной компенсацией. На верхнем кристалле 700, показанном также на фиг.7(b), находится полоска 702 датчика, выполненная из химически чувствительного материала. Структура кристалла определяет (задает) ограничитель тока с электропроводностью, которая зависит от реакций на поверхности при взаимодействии с окружающей средой. Разнесенные контактные площадки 704 химического датчика на обратной стороне полоски датчика сопрягаются с контактными площадками 705 сквозной металлизации, расположенными на верхней поверхности кристалла 700, и соединены через металлизированные сквозные отверстия 706 с соответствующими контактными площадками 708 проволочных выводов на обратной стороне кристалла.

Верхний кристалл 700 электрически изолирован от нижнего кристалла 710 температурной компенсации промежуточным изолирующим кристаллом 712, также показанным на фиг.7(с). На изолирующем кристалле 712 находится пара проволочных выводов 714, которые контактируют с контактными площадками 708 на кристалле 700 датчика. Эта конструкция позволяет выводить сигнал, указывающий проводимость чувствительной полоски, а следовательно, и природу (состав) окружающей среды.

Кристалл 710 температурной компенсации, показанный также на фиг.7(а), включает в себя термочувствительное схемное устройство в виде резистора 716 с электродными контактными площадками 717, которые смонтированы на разнесенных контактных площадках 718 на верхней поверхности кристалла 710. Пара проволочных выводов 720 пересекает контактные площадки 718, что позволяет определять значение сопротивления резистора 716, а значит, и температуры. Эту информацию можно использовать для компенсации ошибок, вызванных изменением температуры, на выходе химического датчика. Оболочка 722 из ПБС герметизирует и связывает верхний, нижний и средний кристаллы.

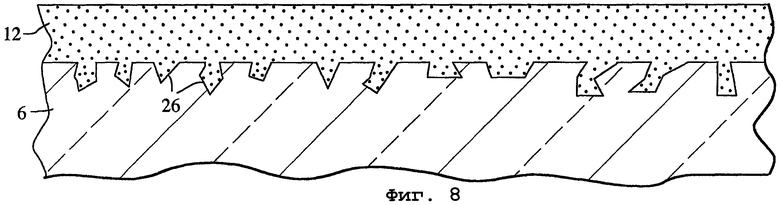

Как показано на фиг.8, адгезионный слой 12 удерживается на кристалле 6 благодаря проникновению в щели (трещины) 26 на поверхности кристалла. Требуемое количество щелей на единицу площади возрастает с уменьшением глубины щелей. Хотя это трудно оценить количественно, но хорошее сцепление наблюдается на кристалле AlN, который имеет матовый внешний вид. Требуемое сцепление невозможно получить на хорошо отполированных зеркальных поверхностях кристалла AlN.

Поверхность кристалла можно сделать шероховатой путем химического или термического способа травления. Нагревание зеркальной поверхности на воздухе до 1000°С в течение одной минуты достаточно для получения шероховатой поверхности с хорошими адгезионными свойствами. Шероховатую поверхность можно получить достаточно легко, поскольку керамика AlN является поликристаллической и содержит следовые концентрации связующих веществ (таких как оксид иттрия); эти факторы обеспечивают неравномерные скорости травления поверхности.

Адгезионный слой может быть нанесен в правильной стехиометрии на поверхность кристалла AlN несколькими способами осаждения из паровой фазы, такими как высокочастотное распыление/распыление на постоянном токе, совместное высокочастотное распыление/распыление на постоянном токе, электронно-лучевое испарение и химическое осаждение из газовой фазы (CVD). Температура кристалла во время осаждения адгезионного слоя не имеет значения, поскольку адгезия происходит в результате физического, а не химического связывания.

Получившаяся в результате осаждения (свежеосажденная) адгезионная пленка будет иметь плотность меньше теоретической, если осаждение не было выполнено способом CVD. Плотность пленки может быть увеличена, а площадь межзеренных границ уменьшена путем термального отжига. Если плотность или площадь межзеренных границ важна для защиты адгезионного слоя/поверхности кристалла от накладной металлизации, то адгезионный слой перед использованием слоев металлизации необходимо подвергнуть отжигу. Температурный диапазон отжига составляет в общем случае 800-1400°С; плотность и рост зерен зависят от времени и температуры. Отжиг следует производить либо в вакууме, либо в инертной атмосфере (такой, как Аr или N2).

Адгезионные пленки из вольфрама (W) могут быть частично или полностью превращены в WC и/или W2C путем "формирования". В этом процессе в предпочтительно свежеосажденные или подвергнутые отжигу адгезионные пленки из W вводят углерод с использованием процесса CVD либо путем физической подачи графита, к примеру путем трафаретной печати. Пленка из W превращается в карбид в результате термически индуцированной диффузии ("формирование") при температуре, лежащей в диапазоне примерно от 800 до 1400°С, причем более высокая температура предпочтительна.

Минимальная предпочтительная толщина свежеосажденного адгезионного слоя составляет 0,1 микрон, если на адгезионный слой должен быть нанесен один или несколько слоев накладной металлизации. Если слои металлизации не наносятся, то минимальная толщина должна удовлетворять следующим требованиям:

(1) толщина адгезионного слоя после обработки должна превосходить шероховатость поверхности кристалла по меньшей мере на толщину электродов микросхемы; (2) площадь поперечного сечения адгезионного слоя должна быть достаточной для пропускания тока, необходимого для устройства; и (3) адгезионный слой должен быть достаточно толстым для того, чтобы допускать частичный расход материала адгезионного слоя в результате реакции с ПБС, если она используется. Экспериментальные исследования показывают, что в этой реакции расходуется менее 500 ангстрем вольфрама и его карбидов.

Накладная металлизация, нанесенная на адгезионный слой, может состоять из одного или нескольких слоев, каждый из которых накладывается или осаждается последовательно. В зависимости от конкретного выбранного для металлизации материала слои металлизации могут наноситься путем окрашивания, трафаретной печати, гальванопокрытия или осаждения из паровой (газовой) фазы.

Конечная накладная металлизация может содержать индивидуальные или градиентные композиции из одного или нескольких химических элементов, соединений или сплавов. Конечная накладная металлизация может быть оставлена в том же виде, какой она получена после нанесения или осаждения, либо может быть подвергнута термообработке для перераспределения композиции пленки, либо с целью инициирования химической реакции между ее составляющими. Во время термической обработки один или несколько (но не все) слоев накладной металлизации могут расплавиться, но результирующие соединения и/или сплавы должны быть твердыми телами при той же температуре обработки. Например, сплавы Au-Pt можно получить путем нагревания многослойной структуры Au/Pt до температуры, превышающей температуру плавления Au, но ниже температуры плавления требуемого сплава, причем в этом случае плавится только Аu, которое быстро расходуется на взаимодействие с Pt, образуя сплав.

При использовании как накладной металлизации на адгезионном слое, так и оболочки из ПБС для образования оксидного слоя в результате реакции с ПБС будет израсходовано примерно от 100 до 1000 ангстрем от толщины окисляемого материала слоя металлизации. Из металлов, которые были исследованы на предмет их реакционных свойств при взаимодействии с ПБС, единственными металлами, у которых не наблюдалось окисление, оказались Аu и Pt.

Для накладной металлизации на контактных площадках минимальная толщина составляет 0,05 от диаметра проволочного вывода. Однако для увеличения выхода и повышения прочности соединения между проволочным выводом и электродной контактной площадкой рекомендуется, чтобы минимальная толщина составляла по меньшей мере 0,1 от диаметра проволочного вывода.

Максимальная толщина слоев накладной металлизации ограничивается механическим напряжением, приложенным к электродной контактной площадке из-за разности коэффициентов ТКЛР адгезионного слоя и накладной металлизации. Установлено, что верхнее предельное значение толщины накладной металлизации более чем в 60 раз превышает толщину адгезионного слоя. Для образования оксидного слоя с ПБС требуется тот же расход накладной металлизации, что и для накладной металлизации на адгезионном слое.

Электроды схемного устройства могут быть соединены с монтажным слоем путем термокомпрессионного соединения, диффузионного соединения или пайки твердым (среднеплавким) припоем. При термокомпрессионном соединении электроды схемного устройства прижимают к монтажному слою и нагревают, причем комбинированное воздействие давления и температуры обеспечивает соединение в результате взаимной диффузии. При диффузионном соединении материал на одной из поверхностей диффундирует в материал той поверхности, с которой он контактирует, и изменяет состав этого материала. Этот процесс активизируется путем нагревания и может стимулироваться путем сжимания вместе монтажного слоя и электродов схемного устройства во время нагревания. Например, монтажный слой и электрод схемного устройства с наружными поверхностными слоями из W могут быть диффузионно соединены друг с другом путем нанесения тонкого слоя углерода либо на один, либо на оба поверхностных слоя, прочного скрепления поверхностей с расположенным между ними углеродом друг с другом и нагревания этой структуры до температуры, превышающей примерно 700°С. Углерод и W расходуются на образования W2C и WC. Получившиеся соединения W2C и WC соединяют электроды схемного устройства с монтажным слоем, становясь их составной частью.

Пайка твердым припоем включает в себя плавление по меньшей мере одной из составляющих, используемых в процессе соединения. Например, если монтажный слой и электроды схемного устройства имеют наружные (обращенные друг к другу) поверхностные слои из Pt, то пайка твердым припоем может быть выполнена путем нанесения тонкого слоя Аu либо на один, либо на оба поверхностных слоя, последующего прочного скрепления слоев с расположенным между ними Аu друг с другом и нагревания этой структуры до температуры, превышающей примерно 1065°С. Аu плавится и расходуется наружными слоями Pt на образование сплава Au-Pt. Этот сплав соединяет электроды схемного устройства с монтажным слоем, становясь их составной частью, причем сплав Au-Pt имеет температуру плавления выше, чем у Аu, но ниже, чем у Pt.

Проволочные выводы могут быть прикреплены к слоям накладной металлизации электродных контактных площадок путем соединения или сварки. ТКЛР материала проволочных выводов должен находиться в пределах примерно 1,1 от результирующего ТКЛР слоев накладной металлизации. Участок проволочных выводов, предназначенный для соединения или сваривания с электродными контактными площадками, может быть расплющенным (плоским), и в этом случае толщина проволочного вывода в направлении, перпендикулярном его расплющенной поверхности, дает соответствующий диаметр, используемый при определении минимальной толщины слоев накладной металлизации электродных контактных площадок. Подсоединение проволочных выводов можно также выполнить путем их вставки в отверстия в электродных контактных площадках или областях монтажного слоя гибридной схемы и расплющивания обоих концов проволочных выводов, которые выходят из отверстий напротив кристалла. Керамика AlN очень прочна и выдерживает операцию такого типа.

Было изготовлено десять высокотемпературных схемных структур типа, показанного на фиг.6, следующим образом.

Изготовление резистора SiC

1. Полировка, очистка и электрические испытания подложек из SiC для определения точных размеров резистора.

2. Окисление подложек из SiC.

3. Удаление оксида с верхней поверхности подложки из SiC и выполнение типовых электрических испытаний.

4. Осаждение слоя TiC+C толщиной 2000 ангстрем на открытой поверхности SiC путем химического осаждения из газовой фазы (CVD).

5. Осаждение слоя W толщиной 1000 ангстрем на TiC+C путем напыления.

6. Науглероживание слоя W путем отжига W/C/TiC/SiC для получения WC и/или W2C/TiC/SiC при 1200°С в течение 2 часов.

7. Осаждение слоя W толщиной 1000 ангстрем на (WC и/или W2C) путем напыления.

8. Формование слоя W путем отжига в атмосфере Аr при 1000°С в течение 1 часа.

9. Фотомаскирование для экспонирования электродных областей резистора (элементы 4а и 4b на фиг.1).

10. Осаждение слоя Pt толщиной 1000 ангстрем на электродных областях резистора путем напыления.

11. Травление царской водкой и отслаивание для построения матрицы электродных областей резистора на подложке из SiC.

12. Разрезание подложек из SiC на резисторные микросхемы (безкорпусные резисторы) (элемент 2 на фиг.1).

Изготовление тонкопленочной схемы и электродных контактных площадок на кристаллах AlN

1. Разрезание керамических листов из AlN на квадратные кристаллы AlN размером 1,9 см×1,9 см (3/4"×3/4") (элемент 6 на фиг.2) и их очистка.

2. Осаждение слоя W толщиной 2000 ангстрем на матовой поверхности кристаллов AlN путем напыления.

3. Фотомаскирование для экспонирования областей электродных контактных площадок и тонкопленочной схемы (элементы 10а, 10b, 8а и 8b на фиг.2).

4. Осаждение слоя Pt толщиной 8-10±2 мкм на W путем напыления.

Примечание. Эту операцию можно выполнить в 2 шага (для тонкопленочной схемы требуется только 1,5±0,5 мкм Pt).

5. Осаждение слоя Аu толщиной 1000 ангстрем на Pt путем испарения.

6. Отслаивание фоторезиста.

7. Удаление избытка (экспонированного избытка) W с помощью травильного раствора, состоящего из смеси 50:50 пероксида и деионизованной воды, при комнатной температуре.

Соединение электродов 4а, 4b микросхемы с тонкопленочными схемами 8а, 8b

1. Размещение микросхемы 2 таким образом, чтобы ее электроды 4а, 4b оказались на тонкопленочных схемах 8а, 8b.

2. Размещение пары микросхема/кристалл 6 из AlN между двумя графитовыми цилиндрами.

3. Загрузка узла в печь с инфракрасным нагревом таким образом, чтобы эта пара прижималась друг к другу.

4. Нагрев узла в атмосфере Аr. Плавное повышение температуры до 1000°С в течение <2 минут, выключение нагревателя при Т>1000°С.

5. Выдерживание узла в течение 30 минут для охлаждения перед удалением из печи.

6. Удаление узла из графитовых цилиндров.

Проволочные выводы

Проволочные выводы (элементы 16 на фиг.4) были приварены к электродным контактным площадкам 10а, 10b нескольких (но не всех) устройств.

Заключительный этап изготовления

1. Устройства были помещены на керамический лист из Al2O3 схемной стороной вверх.

2. Проволочные выводы (если они не были предварительно приварены) были размещены поверх электродных контактных площадок.

3. Схемная сторона устройств и проволочные выводы были покрыты непрореагировавшей смесью (60% масс. В2О3 - 40% масс. SiO2) в виде сухого порошка.

4. На непрореагировавшую боросиликатную смесь был наложен покрывающий кристалл AlN.

5. Полученный узел был помещен в трубчатую печь с воздушной средой, предварительно нагретую до 600-1100°С.

6. Через одну минуту после помещения в печь узел был вынут в виде, показанном на фиг.6.

Технические результаты были получены на основе испытаний пяти высокотемпературных схемных структур в 3-зонной горизонтальной трубчатой печи и одной структуры в камерной печи. В трубчатой печи структуры были электрически соединены с выводами на наружной стороне печи проводами из Pt длиной 46 см (18 дюймов) и диаметром 0,25 мм (10 мил). Для гарантирования того, что измерения напряжения представляли информацию о сопротивлении резистора SiC, была использована 4-проводная конфигурация. Один проволочный вывод от каждой электродной контактной площадки был подсоединен к источнику постоянного тока, а другой проволочный вывод - к вольтметру с большим импедансом. Через резисторы SiC все время проходил стабилизированный ток, при этом падение напряжения на резисторах регистрировалось в функции от температуры печи. Сопротивление для каждого показания напряжения вычислялось путем деления напряжения на резисторе на его входной ток.

Температура в трубчатой печи измерялась термопарами типа N (никросил/нисил, т.е. никель-хром-кремний/никель кремний, 650-1260°С), которые были размещены рядом с устройством в печи. Термопары были заключены в кожух и спаяны в виде бусин (капель), чтобы обеспечить их максимальный температурный диапазон и минимизировать их погрешность (дрейф), причем их время отклика составляло 17 минут (до 99% изменения температуры).

Точность измерений в трубчатой печи была ограничена величиной ±100°С из-за ограничений, связанных со стабильностью работы печи, времени отклика термопары и ее погрешности. Значения температуры считывались динамически в диапазоне ниже 800°С, поскольку в этом температурном диапазоне печь невозможно было стабилизировать. При температурах выше 800°С печь стабилизировалась при отклонениях температуры в пределах ±50°С в течение примерно одного часа. Большая часть данных была получена в динамике либо когда изменяющееся показание термопары было на максимуме или минимуме при заданной установке температуры печи. Температуры выше 1200°С находятся на самом верхнем краю температурного диапазона термопары, где в выходном напряжении термопары ожидается появление погрешности неопределенной величины (в виде функции от температуры).

Если бы характеристики ТКС имели экспоненциальный или близкий к экспоненциальному характер, то тогда максимальное/минимальное выходное напряжение изменялось бы по меньшей мере в несколько раз сильнее, чем это наблюдалось при испытаниях. Тестовые испытания оказались недостаточными для получения данных, которые можно было бы использовать для определения кривой ТКС; однако данных наблюдений оказалось достаточно, чтобы определить огибающую кривую ТКС, которую можно аппроксимировать линейным графиком в диапазоне температур >1000°С.

Было изготовлено пять высокотемпературных схемных структур типа, показанного на фиг.6, со схемными устройствами, состоящими из резисторных элементов из SiC, легированного примесями n-типа с использованием азота изготовителем подложки SiC. Концентрации примесей, по данным изготовителя подложки SiC, составляли 3; 8,5; 3; 2 и 1×1018 см-3 соответственно для образцов 1-5. На фиг.9-17 показаны графики сопротивления, полученного от пяти разных резисторов SiC в виде функции от температуры. Было установлено, что зависимость выходного напряжения от температуры резисторов SiC в общем случае является линейной, причем напряжение возрастает с увеличением температуры выше начальной температуры, которая лежит в диапазоне от 100 до 600°С.

В камерной печи надежные измерения были выполнены только на образце 4 с концентрацией примесей 2×1018 см-3. При использовании 2-проводной конфигурации проволочный вывод от каждой электродной контактной площадки был подсоединен к микроомметру/нановольтметру НР34401А; общее сопротивление резистора SiC, схемы ввода/вывода и RC-цепочки зажима для уменьшения шума считывалось непосредственно с мультиметра. Температура печи измерялась термопарой типа R (платина-радий/платина, 870-1450°С), которая имела время отклика, равное одной минуте, причем спай термопары был расположен рядом с образцом в печи. Данные этих измерений представлены в виде графика на фиг.16.

Излом (переход от положительного температурного коэффициента сопротивления (ПТКС) к отрицательному температурному коэффициенту сопротивления (ОТКС)) появляется на фиг.16 между 0 и 120°С. Это можно объяснить следующим образом: хотя в образцах имеются легирующие примеси n-типа, они содержат примеси р-типа (преимущественно алюминий). Сопротивление полупроводника должно постоянно увеличиваться с ростом температуры (ПТКС), если: (а) единственным механизмом для добавления/удаления электронов и дырок проводимости является зависимость собственной концентрации от температуры, и (b) единственным механизмом уменьшения проводимости является зависимость средней длины свободного пробега электрона/дырки от температуры кристаллической решетки (чем выше температура решетки, тем меньше средняя длина свободного пробега).

"Излом" возникает в температурном диапазоне, где электроны/дырки от атомов примеси начинают "вымораживаться". В этом случае энергия, необходимая атому примеси для освобождения своего электрона/дырки для участия в процессе проводимости больше или приблизительно равна энергии, обеспечиваемой окружающей температурой. Когда температура в этом диапазоне уменьшается, доминирующими факторами, влияющими на проводимость, являются: (а) количество электронов/дырок, доступных для обеспечения проводимости (концентрации атомов примесей на много порядков выше собственной концентрации электронов/дырок в этом температурном диапазоне), и (b) средняя длина свободного пробега электрона/дырки.

Когда температура уменьшается, средняя длина свободного пробега возрастает. Таким образом, если бы действовал только активный механизм, сопротивление уменьшалось бы с уменьшением температуры. Уменьшение сопротивления с уменьшением температуры прекращается, а затем опять нарастает, так как все меньше и меньше атомов примеси получают достаточно энергии, чтобы стать ионизированными (освобождение электронов/дырок, которые могут принять участие в процессе проводимости). Данный процесс представляет собой экспоненциальную функцию от температуры, так что ТКС в конце концов становится отрицательным (сопротивление растет с уменьшением температуры).

Энергия активации легирующей примеси р-типа (~0,4 эВ) (преимущественно Аl как фоновое загрязнение с примерной концентрацией 5×1015 см-3) значительно больше энергии активации легирующей примеси n-типа, преимущественно азота (-0,1 эВ). Кроме того, энергия активации для атома примеси распространяется по энергетическому интервалу при увеличении концентрации примеси в кристалле-хозяине.

Таким образом, имеются два диапазона "вымораживания", где сопротивление должно экспоненциально возрастать с уменьшением температуры. Точное значение температуры, при которой (или температурного диапазона, в котором) происходит переход от экспоненциально изменяющегося ОТКС к примерно линейно изменяющемуся ПТКС, складывается в результате совместного действия двух факторов: скорости вымораживания донора (легирующая примесь n-типа) и скорости вымораживания акцептора (легирующая примесь р-типа) в виде функции от температуры.

Проведенные испытания достаточно неожиданно показали, что сопротивление SiC n-типа не увеличивается экспоненциально с ростом температуры, как сообщалось ранее. Наоборот, был в общем случае установлен линейный ТКС для SiC n-типа, сильно легированного азотом, в температурном диапазоне примерно от 22 до 1300°С. При легировании р-типа вслед за отрицательным ТКС при низких температурах следует положительный и приблизительно линейный ТКС, начиная с температуры в диапазоне примерно от 100 до 600°С в зависимости от концентрации легирующей примеси, причем линейный диапазон простирается по меньшей мере до 1300°С.

Примеры экспоненциального ОТКС, за которым следует приблизительно линейный ПТКС, представлены на фиг.18 и 19. Они основаны на данных, полученных при использовании горячей пластины; изготовителем были заданы тип и концентрации легирующей добавки следующим образом: на фиг.18 (Аl, р-типа, 5×1018 см-3, с компенсацией неизвестной концентрации n-типа); и на фиг.19 (Аl, р-типа, 1×1019 см-3, с компенсацией неизвестной концентрации n-типа). В качестве легирующей примеси р-типа может быть использован любой элемент из группы III Периодической таблицы, хотя предпочтителен Аl, поскольку он имеет самую маленькую энергию активации.

Предполагается, что температура "излома" будет увеличиваться с уменьшением разности концентраций n- и р-типа в данном образце. Например, можно было бы иметь два образца n-типа, один с концентрацией легирующей примеси n- минус р-типа в 5×1018 см-3 (n=5×1018cм-3 и p=5×l017 см-3, и другой с концентрацией легирующей примеси n- минус р-типа 5×1018 см-3 (n=1×1019 см-3 и p=5×1018cм-3). Ожидается, что во втором образце "излом" будет наблюдаться при более высокой температуре, чем у первого образца.

Монтажные структуры, предложенные в данном изобретении, можно использовать для применения схемных устройств из SiC в качестве стабильных датчиков температуры за пределами температурных диапазонов и условий, в которых, как предполагает теория, сам SiC функционирует как полупроводниковое устройство. Показанная на фиг.6 герметизированная высокотемпературная схемная структура не подвержена воздействию теплового удара в диапазоне примерно от 22 до 1300°С. Показанная на фиг.4 негерметизированная высокотемпературная схемная структура остается стабильной в воздушной среде при температурах выше 1150°С в течение по меньшей мере 8 часов и при 1300°С в течение по меньшей мере 3 часов. При температуре выше 1150°С в воздушной среде предполагается, что механические свойства кристалла AlN медленно изменяются от очень высокой твердости до хрупкости, но время, необходимое для такого изменения, очень велико. Оболочка из ПБС должна исключить ухудшение механических свойств кристалла в воздухе вплоть до 1300°С.

Новые свойства изобретения можно суммировать следующим образом:

- возможность функционирования в инертной среде (Ar, N2) вплоть до примерно 1400°С, что ограничено стабильностью металлургических переходов;

- максимальная температура в окислительной атмосфере порядка 1350°С;

- максимальная длительная рабочая температура в восстановительной атмосфере (H2) порядка 1300°С;

- исключительная устойчивость к тепловому удару;

- температурный диапазон из-за механических ограничений от менее -195 до 1400°С;

- температурный диапазон резисторных микросхем из SiC, AlN, и AlxGa1-xN (x>0,69) составляет от менее 0°С до более 1300°С;

- температурный диапазон резисторных пленок из W, WC и W2C составляет от менее 195 до 1400°С. Эти материалы являются резисторами в том смысле, что их сопротивление является функцией температуры и механического напряжения. Поскольку их коэффициенты теплового расширения близки к AlN, изменение их электрического сопротивления (или проводимости) в зависимости от температуры можно использовать для измерения температуры;

- температурный диапазон для электронных и полупроводниковых устройств, отличных от резисторов:

SiC: <0°С-1160°С;

AlN: <0°С-1110°С;

AlxGa1-xN (x>0,69): <0°С-930°С;

- времена отклика на изменения температуры много меньше 0,1 секунды в неподвижном воздухе.

Применения изобретения включают в себя датчики температуры, датчики давления, химические датчики и высокотемпературные электронные схемы. Обратимся в первую очередь к датчикам температуры. Отклик устройства этого типа используется для измерения температуры, энергии или мощности электромагнитного излучения, расходов, уровней жидкости в резервуарах, влажности и параметров химических реакций. Датчики температуры используют в электронной технике для схемной линеаризации, компенсации зависимости сопротивления от температуры, регулирования напряжения и коммутации (переключения).

При использовании для измерения температуры сопротивление схемного устройства, которое обеспечивает индикацию температуры, отслеживается путем измерения либо падения напряжения на нем при стабилизированном токе смещения, либо измерения его выходного тока при стабилизированном напряжении смещения. На температуру схемного устройства может влиять излучение, поглощаемое из окружающей среды, погружение в газ и/или жидкость и контакт с твердой поверхностью. Поглощение излучения и его преобразование в тепло может иметь место в любой или во всех компонентах гибридной схемы; излучение, поглощенное компонентой, отличной от схемного устройства, должно быть передано в схемное устройство благодаря теплопроводности. В случае погружаемого/контактного датчика тепло должно передаваться с поверхности гибридной схемы в схемное устройство в результате теплопроводности. Таким образом, компоненты гибридной схемы между схемным устройством и окружающей средой должны иметь высокую теплопроводность и/или быть очень тонкими.

Устройства для измерения температуры включают в себя: (1) интегральные схемы, такие как транзисторы, болометры и пироэлектрические приборы; (2) пирометры, которые чувствительны к излучению в инфракрасном, оптическом и акустическом диапазонах и обычно преобразуют входное излучение в оптический или электронный выходной сигнал с помощью интегральной схемы, резистивного датчика температуры или термопары; (3) резистивные датчики температуры, которые включают в себя металлы в виде проволоки, тонких или толстых пленок на Аl2О3 и фольге, в которых изменение сопротивления металла в зависимости от температуры приводит к изменению падения напряжения при стабилизированном токе смещения; (4) термисторы, которые включают в себя горячепрессованную и/или обожженную керамику (обычно оксиды) с заделанными проводами для электрического контакта. Их принцип действия аналогичен принципу действия резистивных датчиков температуры; (5) термопары, которые включают в себя металлы в виде проводов или тонких пленок, где спай между двумя разнородными металлами создает напряжение, зависящее от температуры. Хотя для термопар и не требуется электрический входной сигнал, к примеру ток для подачи на сам спай, им необходим электрический входной сигнал для поддержания эталонного спая; (6) электромеханические и объемные устройства, такие как металлические катушки и полоски, объемные капсульные и трубчатые термометры, в которых для измерения температуры используется расширение и сжатие металла или текучей среды.

При использовании изобретения в качестве датчика температуры для измерения электромагнитного излучения входная энергия излучения измеряется после того, как она была преобразована в тепловую энергию. Преобразование энергии излучения в тепловую энергию происходит в материалах (обычно тонких или толстых пленках), которые, поглощая излучение, нагреваются. Это тепло передается в датчик температуры схемного устройства в результате теплопроводности. Датчики излучения этого типа используют для определения, калибровки и регулирования выходного сигнала: (1) лазеров, используемых в промышленности и медицине; (2) источников ультрафиолетового (УФ) излучения, используемых для измерений при экспонировании в таких прикладных областях, как полупроводниковая литография; и (3) инфракрасных лампах, используемых для нагрева печей. Те же самые принципы используются в пирометрах для измерения температуры на основе входного излучения. Контактные датчики температуры, широко используемые в детекторах лазерного и ультрафиолетового излучения, а также в экспонометрических детекторах, представляют собой пироэлектрические приборы и термобатареи (термоэлементы); интегральные схемы, резисторные датчики температуры и термисторы широко используют в пирометрах.

Изобретение можно применять для точного мониторинга и регулирования расхода газов, используя в качестве датчиков температуры (обычно резисторных датчиков температуры) в контроллерах массового расхода. В этих устройствах часть общего газового потока подается в обход основного потока, при этом газ, отводимый по этому альтернативному пути, нагревается. Каждый газ имеет известное и единственное значение теплоемкости при постоянном давлении. Следовательно, разность измеренных температур между множеством датчиков температуры, последовательно расположенных вдоль альтернативного пути потока, можно использовать для измерения и регулирования расхода газа. Применения изобретения включают в себя такие процессы, как изготовление полупроводниковых интегральных микросхем, где требуется точное регулирование расхода.

Такие датчики температуры, как резисторные датчики температуры, термисторы и термопары используют также в качестве датчиков расхода газа и жидкости путем введения их в основной поток газа или жидкости. В этом случае датчик может нагреваться от источника стабилизированного тока, а расход измеряется по изменению сопротивления датчика (выходного напряжения), причем скорость, с которой тепло отводится от датчика, пропорциональна расходу жидкости. Изобретение можно применить в нефтяных, газовых и химических трубопроводах, в системах перегонки нефти, высотомерах и велосиметрах (измерителях скорости).

При использовании для измерения уровней жидкости в резервуарах принцип действия датчиков температуры, реализованных согласно настоящему изобретению, аналогичен описанному принципу действия датчиков расхода. В этом случае теплоемкость окружающей среды зависит от окружения датчика газа или жидкости и плотности вещества. Датчик температуры, реализованный согласно изобретению, помещают на известном уровне в резервуаре, и тогда он показывает, заполнен ли резервуар ниже или выше отметки, где расположен датчик. Во множестве небольших резервуаров, типа тех, что используют в домашних условиях для хранения топлива, охлаждающей жидкости, тормозной жидкости, гидравлической жидкости или жидкости для трансмиссии, широко применяются термисторы.

При применении изобретения в качестве датчика влажности его принцип действия таков же, как и в случае измерения расхода и уровня жидкости в резервуаре. В случае датчиков влажности содержание атмосферной воды влияет на способность атмосферы отводить тепло от датчика с саморазогревом, обычно резистивного датчика температуры или термистора.

При обнаружении химической реакции контактные или погружаемые температурные датчики определяют температуру, при которой возникают химические реакции, причем эти реакции вызывают повышение или понижение температуры среды. Датчик не должен участвовать в реакции либо быть ею поврежденным (по меньшей мере до окончания измерения). Применения изобретения в этой области включают в себя изготовление, исследования и разработку химических веществ, фармацевтических препаратов, косметических средств, пластиков и эластомеров, металлов и сплавов.

В области электроники зависимость сопротивления от температуры согласно изобретению может быть использована во многих прикладных системах, в том числе в предохранителях многократного действия (заменяемых плавких предохранителях), в системах регулирования напряжения, мостовых схемах, а также для коммутации (переключения). В случае предохранителя многократного действия для защиты электронных цепей от внезапных бросков тока используют термисторы с положительным температурным коэффициентом. Повышение температуры, вызванное броском тока через термистор, приводит к экспоненциальному увеличению его сопротивления на порядок (несколько порядков) в малом температурном диапазоне, что обеспечивает эффективное отключение питания электронной схемы. В случае регулирования напряжения для ограничения и управления падением напряжения в электронных цепях источника питания и защиты электронных цепей во время заряда батареи используют термисторы с отрицательным температурным коэффициентом. Увеличение температуры из-за увеличения тока в зависимости от напряжения приводит к экспоненциальному уменьшению сопротивления термистора на порядок (несколько порядков) в малом температурном диапазоне, что обеспечивает эффективное шунтирование всех параллельных цепей. Другим важным применением является задержка и сглаживание входной мощности, подводимой к цепи, для ввода или включения максимальной защиты, где термистор с отрицательным температурным коэффициентом сначала действует как разомкнутая цепь утечки, а затем нагревается под действием тока. Это приводит к экспоненциальному уменьшению его сопротивления, пока оно не станет меньшим, чем сопротивление цепи.

При использовании изобретения в мостовой схеме термисторы с положительным и отрицательным температурными коэффициентами располагают таким образом, чтобы их общее сопротивление, зависящее от температуры, поддерживало постоянное сопротивление схемы в заданном температурном диапазоне. Это очень важно для стабилизированных источников тока и источников питания стабилизированного напряжения. Применение изобретения в коммутационных системах включает в себя системы, которые теперь реализуют на основе кремниевых интегральных схем, резистивных датчиков температуры, термисторов, термопар и электромеханических объемных устройств, которые включают или выключают электронные устройства в зависимости от такого параметра, как температура, в системах нагрева, вентиляции и кондиционирования.

На фиг.20 показана структура согласно изобретению, применяемая вместе с рабочей системой 28, примерами которой являются датчик температуры, используемый для измерения температуры, обнаружения электромагнитного излучения, определения расхода, уровня жидкости в резервуаре, влажности или химических реакций, либо электронные системы, обсужденные выше, а также датчики давления, химические датчики и высокотемпературные электронные схемы, которые обсуждаются ниже. Эта новая высокотемпературная схемная структура 30 подает электрический входной сигнал в схему 32 обработки, которая обрабатывает входную информацию, выдавая выходной сигнал 34, который либо указывает определяемый параметр, такой как температуру, электромагнитное излучение, наличие или отсутствие конкретного химического вещества и т.п., либо активизирует требуемую ответную операцию, такую как размыкание или замыкание переключателя 2, включающего звуковую сигнализацию.

На фиг.21 представлена базовая схема использования датчика температуры согласно изобретению. Схему можно использовать, когда сопротивление схемы намного меньше сопротивления датчика. Можно использовать датчики температуры с приблизительно экспоненциальным ОТКС и приблизительно линейным ПТКС, причем сопротивление датчика по меньшей мере в четыре раза больше сопротивления схемы. Термистор 220 согласно изобретению подсоединен в качестве одного плеча мостовой схемы 221, при этом к мосту подсоединена батарея 222, а последовательно с батареей включен переменный резистор 223 для регулирования напряжения батареи. Датчик тока 224, подсоединенный к выводам моста, которые не соединены с батареей, выдает показание, которое изменяется в соответствии с сопротивлением термистора 220, а значит, в соответствии с внешней температурой.

Возможны многочисленные варианты этой базовой схемы, к примеру, с цепями коммутации, которые позволяют коммутировать термисторы в разных положениях в мостовой схеме, соединяя два термистора в мостовой схеме для измерения перепадов температур, либо вводя в мостовую схему в качестве пятого плеча переменный резистор, калиброванный по температуре, который поддерживает разбаланс моста, пока не будет достигнута требуемая температура, тем самым реализуя схему управления температурой. Если сопротивление датчика соизмеримо с сопротивлением схемы, что может иметь место в случае использования резисторных датчиков температуры из платины, можно добавить цепь для обнуления сопротивления схемы. Все эти общие способы определения температуры хорошо известны специалистам в данной области техники.

На фиг.22(а) и 22(b) показан датчик давления, который использует изобретение. Здесь показан датчик давления диафрагменного типа для использования при высоких температурах и в коррозионных средах. Такой датчик может найти применение в аэрокосмической технике, утилизации отходов, производстве энергии и геофизических исследованиях в нефтяных скважинах.

Физическая структура датчика давления показана на фиг.22(а). Утонченный кристалл 230 из AlN закреплен на своих концах, причем его противоположные поверхности контактируют с разными окружающими средами, изолируя их друг от друга. Пьезоэлектрическое схемное устройство 231 из SiC, AlN, или AlxGa1-xN (x>0,69) в виде микросхемы удерживается на месте непосредственно на утонченной центральной части кристалла 230 с помощью оболочки 232 из ПБС (показана прозрачной, чтобы можно было видеть внутренние элементы), при этом проволочные выводы 233 закреплены на противоположных концах схемного устройства с помощью ПБС. Перепад давления поперек кристалла вызывает изгиб его тонкой части, что приводит к деформации схемного устройства, изменяющей ее сопротивление. В альтернативном варианте схемное устройство может удерживаться на кристалле с помощью проводящего монтажного слоя на его концах, а также, предпочтительно, с помощью оболочки из ПБС, поскольку отсутствие полного поверхностного контакта с кристаллом может сделать схемное устройство менее чувствительным к изгибам кристалла. Непосредственно на кристалл в качестве схемного устройства может также быть нанесена тонкая пленка из W, WC и/или W2C.

На фиг.22(b) представлена обычная известная схема определения давления, в которой можно использовать высокотемпературную схемную структуру по фиг.22(а). Четыре тензодатчика 234, реализованные с помощью четырех пьезоэлектрических микросхем 231 в разных местах на общей диафрагме, соединены в полную мостовую схему с входным сигналом постоянного тока, подаваемым на входные зажимы 235, и выходным сигналом, снимаемым с выходных зажимов 236 моста. В альтернативном варианте можно использовать два тензодатчика, и тогда мостовую схему дополняют парой постоянных резисторов.

При применении в качестве химического датчика для контроля концентрации определенных химических веществ в окружающей среде можно использовать чувствительность датчика температуры, предложенного в изобретении, к некоторым химическим веществам. Одним из множества возможных примеров этого является полевой МОП-транзистор (MOSFET), используемый как часть одной из описанных здесь структур, где работа выхода МОП-затвора модулируется определенной химической составляющей, с которой он взаимодействует в ходе реакции или диффузии. Другим примером является горизонтальный полевой транзистор с барьером Шотки (MESFET) без затворного электрода, который используется в качестве ограничителя тока; работа выхода поверхности, а значит, канальная проводимость модулируется путем конденсации или реакции с определенной химической составляющей (веществом) в окружающей среде.

Базовый MESFET-транзистор показан на фиг.23. В нем используется резисторная структура, описанная выше в связи с фиг.2, причем монтажные элементы 8а и 8b служат соединениями для истока и стока. Промежуточный затворный монтажный элемент 8с того же типа, что и элементы 8а и 8b, контактирует с электродом 4с затвора, относящимся к тому же типу, который размещен между электродами 4а и 4b истока и стока, соответственно. Электродная контактная площадка 10с затвора отходит от монтажного элемента 8с затвора со стороны схемного устройства 2, противоположной электродным контактным площадкам 10a истока и 10b стока, обеспечивая изоляцию друг от друга электродных контактных площадок затвора, истока и стока. Базовыми составляющими усилительной схемы MESFET или MOSFET являются MESFET- или MOSFET-транзистор и резистор. Полевые транзисторы и резисторы предпочтительно монтируются на схемах методом "переворачивания микросхемы" и размещаются на кристалле таким образом, чтобы истоки и стоки полевых транзисторов и резисторов можно было сместить и создать замкнутые токовые контуры с внешними электронными устройствами. Затворы полевых транзисторов подсоединяют таким образом, чтобы их смещение можно было осуществлять независимо.

Изобретение можно применить в высокотемпературных (термостойких) электронных схемах вплоть до 500°С, в том числе в измерительных и управляющих системах в двигателях, тормозных устройствах, гидравлических системах, в космической технике, современной авиации и беспилотных средствах. Для этих целей структуры, раскрытые в этом описании, в том числе единичное схемное устройство или группа схемных устройств могут быть соединены друг с другом и/или с внешними устройствами.

Хотя здесь было продемонстрировано и описано несколько приведенных в качестве примера вариантов осуществления изобретения, специалистам в данной области техники очевидны многочисленные видоизменения и альтернативные варианты изобретения. Предполагается, что указанные видоизменения могут быть выполнены, не выходя за рамки существа и объема изобретения, определенные прилагаемой формулой изобретения.

Использование: изобретение относится к термочувствительным схемам и структурам, где в качестве термочувствительного устройства используют SiC, AlN и/или AlxGa1-xN (x>0,69). Сущность изобретения: один из представленных вариантов схемной структуры содержит керамический кристалл, электропроводящий монтажный слой на указанном кристалле и схемное устройство, содержащее SiC, AlN и/или AlxGa1-xN (x>0,69), на указанном монтажном слое, причем указанный монтажный слой обеспечивает монтаж и сцепление указанного схемного устройства с указанным кристаллом и имеет температурный коэффициент линейного расширения (ТКЛР) в пределах 1,00±0,06 от ТКЛР указанных кристалла и схемного устройства, при этом указанный кристалл и схемное устройство содержат отдельные элементы. Техническим результатом изобретения является создание высокотемпературных схемных структур, которые сохраняют свою физическую целостность при температурах вплоть до 1300°С или более. А также создание механизма измерения температуры на основе SiC с по существу линейным температурным коэффициентом сопротивления. 4 н. и 7 з.п. ф-лы, 23 ил.

| US 5777543, 07.07.1998 | |||

| US 5363084 A, 08.11.1994 | |||

| JP 56120102 А, 21.09.1981 | |||

| ТЕРМОМЕТР СОПРОТИВЛЕНИЯ | 1993 |

|

RU2069324C1 |

Авторы

Даты

2005-03-20—Публикация

2001-07-20—Подача