Изобретение относится к контрольно-измерительной и экспериментальной технике. Может быть использовано для контроля структурных свойств пористых тонких пленок в химической, медицинской, радиоэлектронной и других областях промышленности.

Известен способ исследования пористых материалов, основанный на сопоставлении максимального расхода при испарении жидкости с поверхности пористого материала, с расходом при наличии разницы гидростатических давлений. Способ позволяет рассчитывать средний радиус капилляров, при этом полученные измерения являются косвенными. Погрешность измерения зависит от состояния пористого тела. При наличии крупных отверстий погрешность будет весьма высока. Способ не позволяет определить размер максимальных пор. (А.с. СССР №524110, МПК G 01 N 11/00, опубл. 05.08.76, бюл. №29)

Наиболее близким по технической сущности является способ определения максимального размера пор методом пузырька (ГОСТ Р 50516-93. Мембраны полимерные, метод определения точки пузырька плоских мембран) Тонкую пористую мембрану вымачивают в жидкости. Зажимают в ячейку. Заполняют ячейку жидкостью так, чтобы поверхность жидкости полностью покрывала поверхность пористой мембраны. В ячейку под мембрану подают газ. Непрерывно измеряют давление газа. Максимальный размер пор рассчитывают по давлению, при котором первый пузырек газа проходит через мембрану. Метод прост и эффективен, но практическое использование ограничено прочностью мембран. Так для исследования тонких пленок с размерами пор порядка 0,5-0,05 мкм перепад давления на мембране приводит к напряжениям, разрушающим материал. Применение подложек приводит к искажению результатов измерения. Применение метода при исследовании трековых мембран приводит к разрушению последних во время испытания.

Целью изобретения является повышение эффективности испытаний за счет предотвращения разрушения мембран и расширение диапазона толщин пленок, на которых можно производить измерения предлагаемым способом.

Поставленная цель достигается тем, что мембрану, предварительно пропитанную в жидкости, устанавливают в ячейку, заполняют ее жидкостью, подают к ячейке газ и измеряют его давление. Ячейку с мембраной помещают в сосуд. Ячейка и сосуд гидравлически связаны между собой. На мембране создают неразрушающий перепад давления, откачивая жидкость из сосуда. В сосуд подают газ, в качестве которого используют пары той же жидкости, и постоянно измеряют давление паров в сосуде. Фиксируют давление над мембраной, при котором исчезает перепад давления на ней. По давлению определяют значение коэффициента поверхностного натяжения жидкости, затем по формуле Лапласа рассчитывают значение максимального размера пор мембраны.

Создание перепада давления на мембране откачиванием жидкости позволяет гарантировать ее целостность и тем самым свести к минимуму потери мембран из-за разрыва во время испытаний.

Наддув сосуда с ячейкой парами той же жидкости приведет к конденсации паров на поверхности мембраны. При этом температура жидкости будет расти. Подвод тепла от пара к поверхности мембраны смоченной жидкостью происходит конденсацией. Отвод тепла от мембраны к жидкости происходит теплопроводностью. Граничные условия определяются критерием Bi=a·d/l, где

Bi - критерий краевого подобия (критерий Био);

а - коэффициент теплоотдачи при конденсации;

l - коэффициент теплопроводности;

d - характерный размер (диаметр ячейки).

При Bi, стремящемся к бесконечности (практически при Bi>100), температура поверхности мембраны будет равна температуре пара над мембраной (Теоретические основы теплотехники. Теплотехнический эксперимент. Справочник под редакцией В.А.Григорьева и В.М.Зорина, книга 2, М., Энергоатомиздат, 1988 г., стр.197-198). Для ячейки диаметром 50 мм и жидкости Фреон 12 критерий Bi=1000. Температуру поверхности мембраны смоченной жидкостью можно определять по давлению паров над мембраной. В результате нагрева жидкости понижается величина поверхностного натяжения, вследствие чего происходит прорыв паров под мембрану, при этом перепад давления на мембране исчезает.

Способ исключает визуальный контроль, тем самым повышая точность определения максимального размера пор мембраны методом пузырька. Этим способом можно испытывать мембраны любой пористости и любой толщины, не разрушая мембраны во время определения.

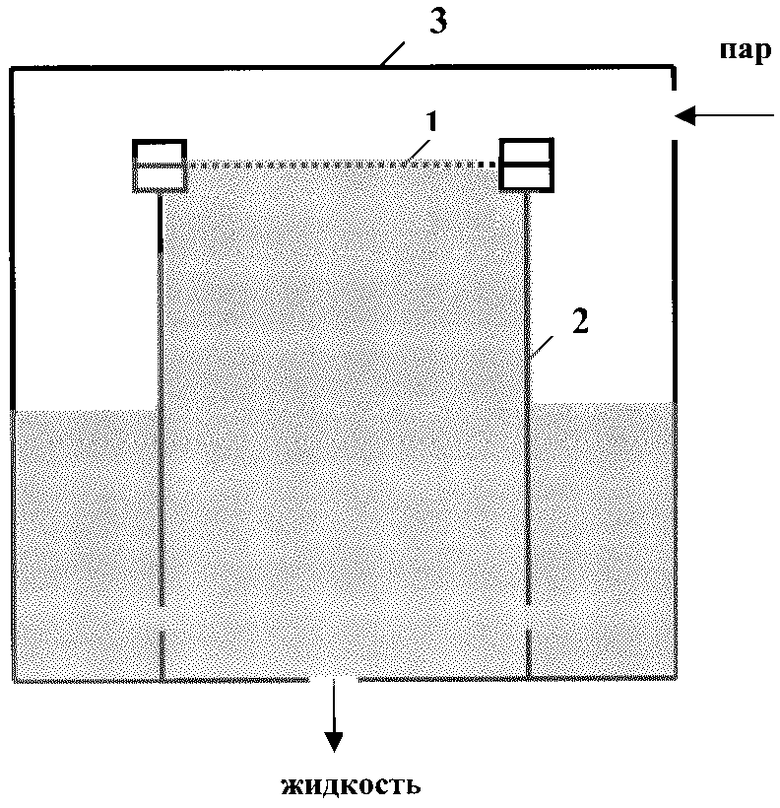

Принцип действия предлагаемого способа может быть пояснен с помощью чертежа. Пористую мембрану 1 предварительно вымачивают в жидкости. Помещают в ячейку 2. Ячейку 2 с мембраной 1 устанавливают в герметичный сосуд 3. В нижней части ячейки 2 расположены отверстия, которые гидравлически связывают полость под мембраной 1 с сосудом 3. Сосуд 3 заполняют жидкостью до уровня, покрывающего ячейку 2 полностью. Затем постепенно начинают откачивать жидкость из сосуда 3. При этом смоченная мембрана 1 за счет действия капиллярных сил удерживает жидкость, поэтому появляется разница уровней жидкости в ячейке 2 и сосуде 3, которая фиксируется дифференциальным датчиком давления. При достижении заданного перепада давления на мембране 1 откачка жидкости прекращается. В сосуд 3 в область над мембраной 1 под некоторым избыточным давлением подают пары той же жидкости. При этом непрерывно измеряют давление паров в сосуде 3. Давление в сосуде 3 постепенно растет. На поверхности мембраны 1 появляется тонкий слой жидкости, температура которого по мере роста давления в сосуде 3 повышается. Из-за того, что теплоотдача к поверхности мембраны 1 конденсацией во много раз превышает отвод тепла от мембраны 1 в жидкость, то температура поверхности мембраны 1 приобретает значение, равное температуре окружающего пара, и может быть определена по давлению в сосуде 3 с помощью уравнения состояния насыщенных паров. С ростом температуры мембраны 1 монотонно уменьшается поверхностное натяжение смачивающей жидкости. В некоторый момент времени перепад давления на мембране 1 превышает капиллярную удерживающую способность. Под мембрану 1 прорываются пары, при этом перепад давления на мембране 1 исчезает. Фиксируется давление в сосуде 3, при котором исчезает перепад давления на мембране 1. По этому давлению по кривой насыщенных паров определяется значение коэффициента поверхностного натяжения жидкости. Далее по формуле Лапласа рассчитывается значение максимального размера пор мембраны.

Пример:

В Центре Келдыша было произведено измерение максимального размера пор мембраны из фторполимерной пленки. В качестве рабочего тела был использован фреон 12. При начальном давлении в сосуде 5,4 бар на мембране был создан перепад давления 7,5 кПа. При повышении давления фреона в сосуде до значения 7,52 бар перепад давления исчез. По давлению было найдено значение коэффициента поверхностного натяжения σ=7,5·10-3 Н/м и по формуле Лапласа был рассчитан максимальный размер пор d=1,0 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕПАРАЦИОННОГО УСТРОЙСТВА, ПРИМЕНЯЕМОГО ДЛЯ ОТДЕЛЕНИЯ ЧАСТИЦ ОТ ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД, И СПОСОБ ОТДЕЛЕНИЯ ЧАСТИЦ ОТ ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД | 2004 |

|

RU2310500C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНОГО РАЗМЕРА ПОР МЕМБРАНЫ | 2014 |

|

RU2558378C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ПЕРЕГОНКИ ЖИДКОСТЕЙ | 2006 |

|

RU2362606C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СМАЧИВАЕМОСТИ ПОРИСТЫХ МАТЕРИАЛОВ | 2011 |

|

RU2468353C1 |

| ПОРИСТАЯ ОСНОВА ДЛЯ ПЕРЕВЯЗОЧНОГО СРЕДСТВА | 2019 |

|

RU2717312C1 |

| Способ определения пористости пленочных материалов | 1975 |

|

SU619830A1 |

| СПОСОБ ПЕРЕГОНКИ ЖИДКОСТЕЙ | 2006 |

|

RU2337743C2 |

| ВОЗДУХОПРОНИЦАЕМЫЙ ЭЛЕКТРОД И СПОСОБ ПРИМЕНЕНИЯ В РАСЩЕПЛЕНИИ ВОДЫ | 2012 |

|

RU2603772C2 |

| УСТРОЙСТВО ДЛЯ ВЫДАЧИ ЖИДКОСТИ В ВИДЕ КАПЕЛЬ | 1990 |

|

RU2051084C1 |

| УСТОЙЧИВЫЙ К ЗАГРЯЗНЕНИЮ, ВОЗДУХОПРОНИЦАЕМЫЙ ТКАНЕВЫЙ СЛОИСТЫЙ МАТЕРИАЛ И ОДЕЖДА ИЗ НЕГО | 2011 |

|

RU2527989C2 |

Изобретение относится к контрольно-измерительной и экспериментальной технике. Может быть использовано для контроля структурных свойств пористых тонких пленок в химической, медицинской, радиоэлектронной и других областях промышленности. Сущность изобретения: мембрану, предварительно пропитанную в жидкости, устанавливают в ячейку, заполняют ее жидкостью, подают к ячейке газ и измеряют его давление. Ячейку с мембраной помещают в сосуд. Ячейка и сосуд гидравлически связаны между собой. На мембране создают неразрушающий перепад давления, откачивая жидкость из сосуда. В сосуд подают газ, в качестве которого используют пары той же жидкости, и постоянно измеряют давление паров в сосуде. Фиксируют давление над мембраной, при котором исчезает перепад давления на ней. По давлению находят значение коэффициента поверхностного натяжения, затем по формуле Лапласа рассчитывают максимальный размер пор мембраны. Технический результат изобретения заключается в повышении эффективности испытаний за счет предотвращения разрушения мембран и расширении диапазона толщин пленок, на которых можно производить измерения предлагаемым способом. 1 ил.

Способ определения максимального размера пор мембраны методом пузырька, заключающийся в том, что мембрану, предварительно пропитанную в жидкости, устанавливают в ячейку, ячейку заполняют жидкостью, подают к ней газ и измеряют его давление, отличающийся тем, что ячейку помещают в сосуд, при этом ячейка и сосуд гидравлически связаны между собой, после чего, откачивая жидкость, создают не разрушающий мембрану перепад давления на ней, в сосуд к полости, не заполненной жидкостью, подают газ, в качестве которого используют пары той же жидкости, непрерывно измеряют давление над поверхностью мембраны и перепад давления на мембране, фиксируют давление над поверхностью мембраны, при котором перепад давления на мембране исчезает, по давлению определяют значение коэффициента поверхностного натяжения жидкости, затем по формуле Лапласа рассчитывают значение максимального размера пор мембраны.

| Способ исследования ионосферы | 1936 |

|

SU50516A1 |

| МЕМБРАНЫ ПОЛИМЕРНЫЕ | |||

| МЕТОД ОПРЕДЕЛЕНИЯ ТОЧКИ ПУЗЫРЬКА ПЛОСКИХ МЕМБРАН | |||

| Способ определения среднего радиуса капилляров в пористых телах | 1973 |

|

SU524110A1 |

| Способ определения эффективного радиуса пор образца | 1979 |

|

SU859877A1 |

| Способ контроля качества фильтра | 1984 |

|

SU1221553A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТРУКТУРНЫХ ХАРАКТЕРИСТИК ПРОНИЦАЕМЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2017135C1 |

Авторы

Даты

2005-03-20—Публикация

2003-05-29—Подача