Изобретение относится к очистке загрязненных жидкостей, мембранному разделению растворов с помощью керамических фильтров и технологии и устройствам для их изготовления.

Известен керамический фильтр, содержащий пластину из пористого оксидного материала со сквозными каналами в теле фильтра, стенки которых покрыты мембранным слоем (см. авт. свид. СССР №1674934, кл. B 01 D 61/18, 1989).

Формируя из таких пластин мембранный модуль, можно получить фильтрующее устройство, однако такой модуль имеет ограниченные размеры и, как следствие, низкую производительность.

Наиболее близким к заявляемой группе изобретений являются керамический фильтр для очистки жидкостей, способ его изготовления и устройство для формования по патенту РФ №2088318, кл. В 01 D 69/00, 1997.

Известный фильтр содержит прямоугольную пластину из пористого оксидного материала, в теле которой выполнены сквозные каналы, на стенках которых сформирован мембранный слой из исходного материала. Пластина имеет геометрические параметры: длину L, ширину t, толщину h и размер канала d, выбранные из условия t/L=0,35-0,50, d/h=0,6-0,85.

Недостатком этого фильтра являются ограниченные размеры пластины, что при создании крупных промышленных очистных устройств требует приготовления повышенного количества пакетов пластин и удорожает конструкцию.

Известный способ включает перемешивание керамического материала, наполнение им под давлением устройства для формования, имеющего стержни для образования сквозных каналов в пластине.

Устройство для формования охлаждают и в процессе охлаждения извлекают закладные стержни и затем извлекают заготовку.

Недостатком способа изготовления пластин является необходимость извлечения закладных стержней из сырых пластин, это часто приводит к разрыву мембранного слоя на поверхности каналов и, как следствие, ухудшению качества фильтрации.

Известное устройство для формования керамического фильтра содержит матрицу из двух пластин с питательным каналом в одной из них, средство для образования каналов в теле пластины керамического фильтра в виде вкладыша с отверстиями для размещения закладных стержней.

Недостатком устройства является его сложность.

Задачей изобретения является создание пластины фильтра крупного размера, с упрощением устройства для ее формования и такого способа изготовления пластины, который уменьшил бы брак по разрыву мембранного слоя.

Поставленная задача решается тем, что керамический фильтр для очистки жидкостей, содержащий, по крайней мере, одну пластину прямоугольной формы с толщиной h, наибольшим размером поперечного сечения канала d, шириной перемычки между каналами е, ее толщиной q, выполненной с отношением размера канала d к толщине пластины d/h=0,4-0,95, отношением толщины перемычки к толщине пластины q/h=(0,2-1,0) и отношением ширины перемычки к ее толщине e/q=(0,15-10,0), из пористого оксидного материала со сквозными каналами, на стенках которых сформирован мембранный слой из исходного оксидного материала.

Фильтр может содержать блок таких пластин и перемычки между каналами могут быть выполнены полыми.

Поставленная задача решается также тем, что в способе изготовления керамического фильтра, включающем перемешивание керамического материала, наполнение им под давлением устройства для формования, имеющего стержни для образования сквозных каналов в пластине, смешивание керамического материала ведут параллельно в двух смесителях: необогреваемом и обогреваемом, в необогреваемом смесителе смешивают порошки спекающей добавки, по крайней мере, одного химического элемента из ряда, включающего бор, алюминий, кремний, титан или его соединения с углеродом или азотом в количестве 0,5-6,0% от массы керамической смеси и наполнителя, причем в качестве наполнителя используют порошки алюмооксида и/или кремнезема, а в обогреваемом смесителе плавят парафин, добавляют в него полиэтилен для получения раствора полиэтилена в парафине в количестве 14-25% от массы керамической смеси, который смешивают с порошками графита в количестве 0,1-3,0% от массы керамической смеси и, по крайней мере, одной солью жирных кислот С17...С25 металлов, выбранных из ряда, включающего литий, натрий, калий, кальций в количестве 0,1-3,0% от массы керамической смеси, тщательно перемешивают и добавляют смесь, полученную в необогреваемом смесителе, тщательно перемешивают, а формование осуществляют в устройстве, имеющем подогреваемые приемник и накопитель, его наполнение полученной керамической смесью ведут непрерывно под давлением 0,2-30 МПа, длинномерную заготовку из устройства направляют в приемник, отрезают по мере его заполнения и перемещают в накопитель, затем извлекают из накопителя, разрезают на мерные куски и обжигают при 1200-1550° С.

Поставленная задача решается еще и тем, что устройство для формования керамического фильтра, содержащее матрицу из двух пластин с питательным каналом в одной из них, средство для образования каналов в теле пластины керамического фильтра с помощью стержней снабжено подогреваемыми приемником и расположенным за ним накопителем, средство для образования каналов выполнено в виде держателя с жестко установленными в нем стержнями, герметично прикрепленного к одному торцу матрицы, при этом противоположный торец матрицы выполнен открытым для свободного выхода сырой керамической пластины фильтра последовательно в подогреваемые приемник и накопитель.

На фиг.1 изображен керамический фильтр; на фиг.2, 3, 4 - фронтальные виды вариантов исполнения профилированных пластин соответственно с квадратным профилем сечения каналов со сплошными перемычками, и квадратными и цилиндрическими профилями сечения каналов с полыми перемычками; на фиг.5 - трехмерный вариант исполнения блока пластин, на фиг.6 - устройство для формования, на фиг.7 - поперечное сечение устройства.

Керамический фильтр представляет собой прямоугольную пластину со сквозными параллельными каналами 1, имеющими круглый (овальный) или квадратный (прямоугольный) профиль сечения каналов, выполненных в теле пластины из пористой керамики. Мембранный слой сформирован непосредственно на поверхности, т.е. на стенках каналов. Пластина имеет толщину h, размер каналов d, толщину перемычек между каналами q, ширину перемычки е. Экспериментально было установлено, что поставленная задача решается при отношении d/h=0,4-0,95; толщине перемычки q/h=(0,2-l,0) и ширине перемычки e/q=(0,5-2,0).

При указанных соотношениях фильтр имеет наибольшую поверхность фильтрации в сравнении с аналогом. Выполнение перемычек полыми повышает производительность фильтра.

Пластины могут быть собраны в блоки, что также повышает производительность фильтра. Трехмерное блочное исполнение пакета пластин существенно снижает габариты фильтра.

Устройство для формования керамического фильтра содержит матрицу, состоящую из двух пластин 2 и 3, в одной из которых выполнен питательный канал 4, например одноступенчатый. Сечение полости матрицы выбирается в зависимости от сечения формируемой пластины фильтра.

У одного торца пластин установлено средство для формирования каналов 1, выполненное в виде держателя 5 с жестко установленными в нем стержнями 6. Держатель 5 герметично прикреплен к пластинам 2 и 3 матрицы, при этом противоположный торец матрицы открыт для свободного выхода формируемой сырой керамической пластины фильтра. К этому торцу матрицы прикреплен подогреваемый с регулируемой температурой приемник 7, за которым установлен накопитель 8 длинномерных заготовок, который выполнен подогреваемым с возможностью регулирования температуры.

Фильтр работает следующим образом.

Предварительно из прямоугольных пластин собирается блок или модуль (на чертеже не показан). Очищаемая жидкость проходит по сквозным параллельным каналам 1, просачивается через мембранный слой тангенциально направлению потока очищаемой жидкости и попадает в зону сбора, а затем к потребителю. Очищаемую жидкость можно направить поверх пластины, в этом случае очищенная жидкость попадает в каналы пластин, откуда подается к потребителю.

Пример осуществления способа изготовления фильтра при помощи устройства для его формования.

В необогреваемом смесителе тщательно смешивают в течение 60-120 мин порошок наполнителя в виде алюмооксида и/или кремнезема со спекающей добавкой в виде порошка, по крайней мере, одного химического элемента, выбранного из ряда, включающего бор, алюминий, титан, кремний и/или его соединения с углеродом или азотом, в количестве 0,5-6,0% от массы керамической смеси.

В смеситель с подогревом загружают парафин, нагревают до температуры 90-160° С и добавляют полиэтилен, например в количестве 1,7-15,0% от массы парафина, тщательно перемешивают и получают раствор полиэтилена в парафине с содержанием полиэтилена 1,7-15,0 мас.%. В раствор полиэтилена в парафине, составляющем 14-25% от массы керамической смеси, добавляют порошок графита в количестве 0,1-3,0% от массы керамической смеси, тщательно перемешивают, затем добавляют, по крайней мере, одну соль жирных кислот С17...С25 металлов, выбранных из ряда, включающего литий, натрий, калий, кальций в количестве 0,1-3,0% от массы керамической смеси, тщательно перемешивают, после чего в полученную смесь вводят смесь из необогреваемого смесителя, тщательно перемешивают и наполняют ею под давлением 0,2-30 МПа устройство для формования, матрицу с установленными в ней стержнями 6 по питательному каналу 4. Из противоположного торца матрицы сырую керамическую пластину направляют в подогреваемый приемник 7, отрезают по мере его заполнения и перемещают в накопитель 8, разрезают на мерные куски и обжигают при температуре 1200-1550° С.

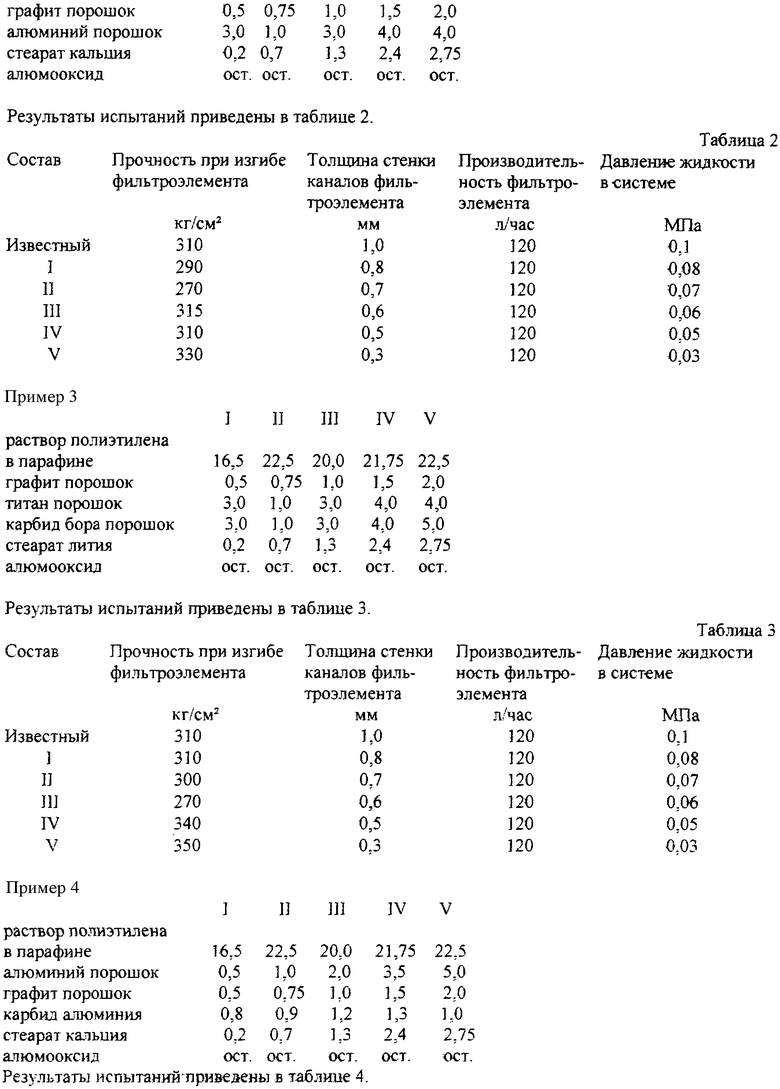

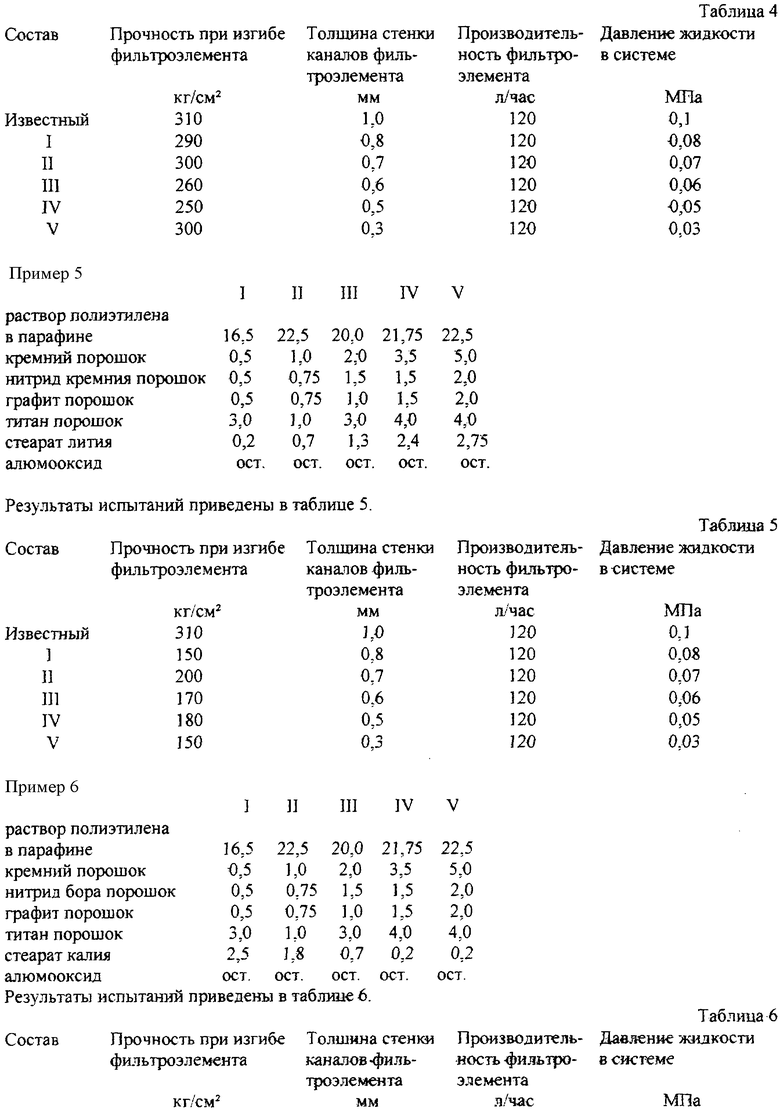

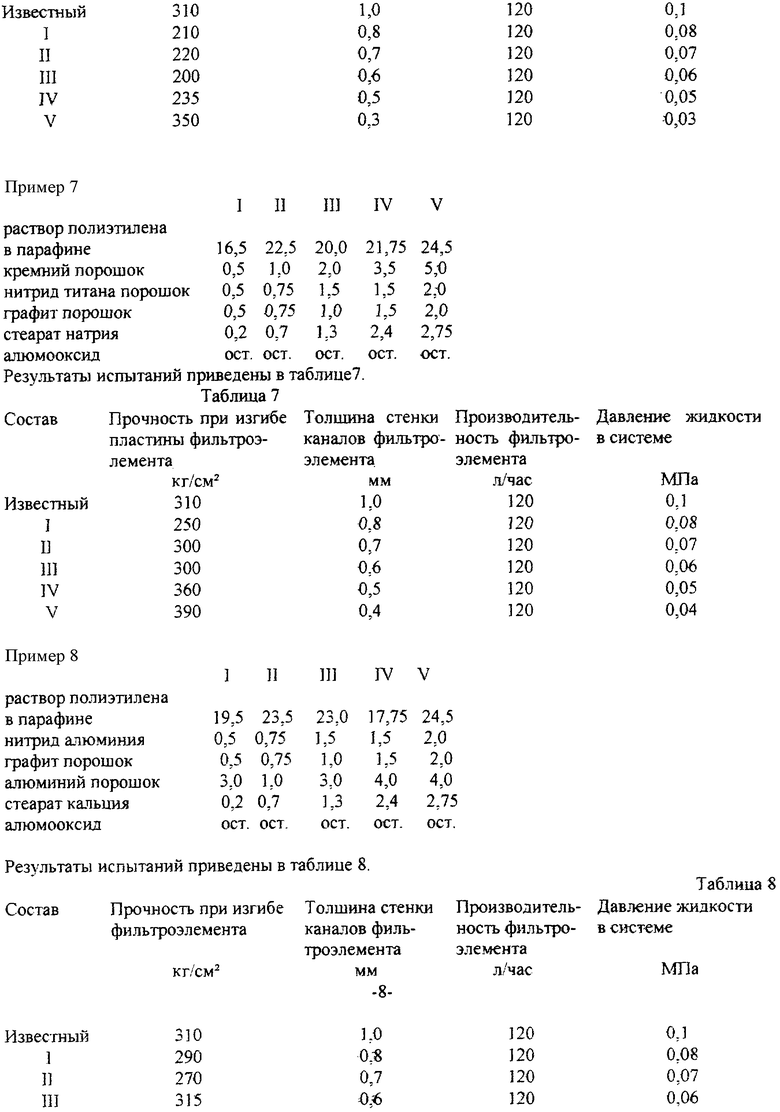

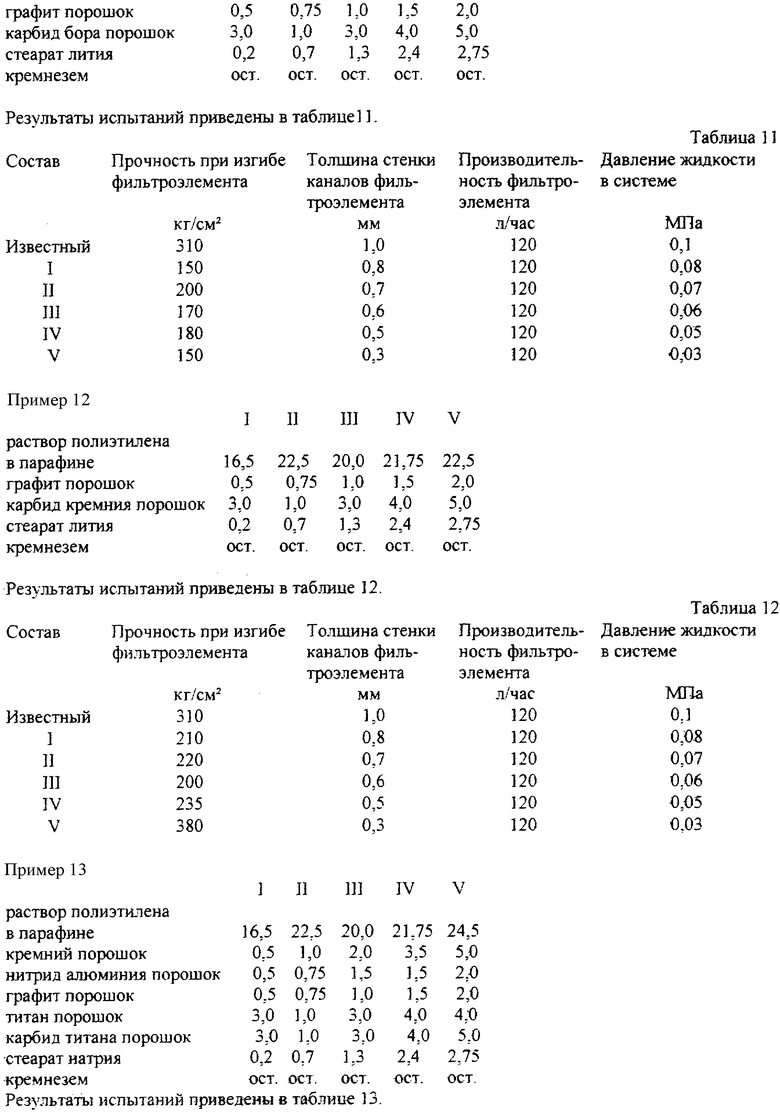

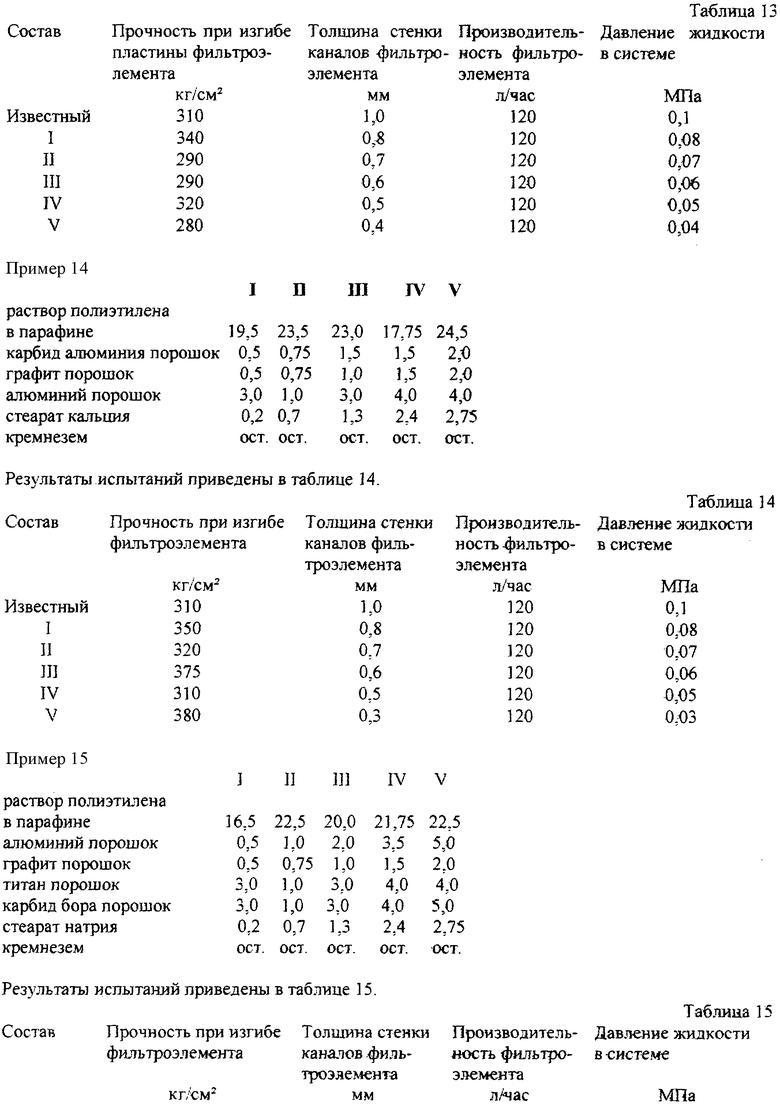

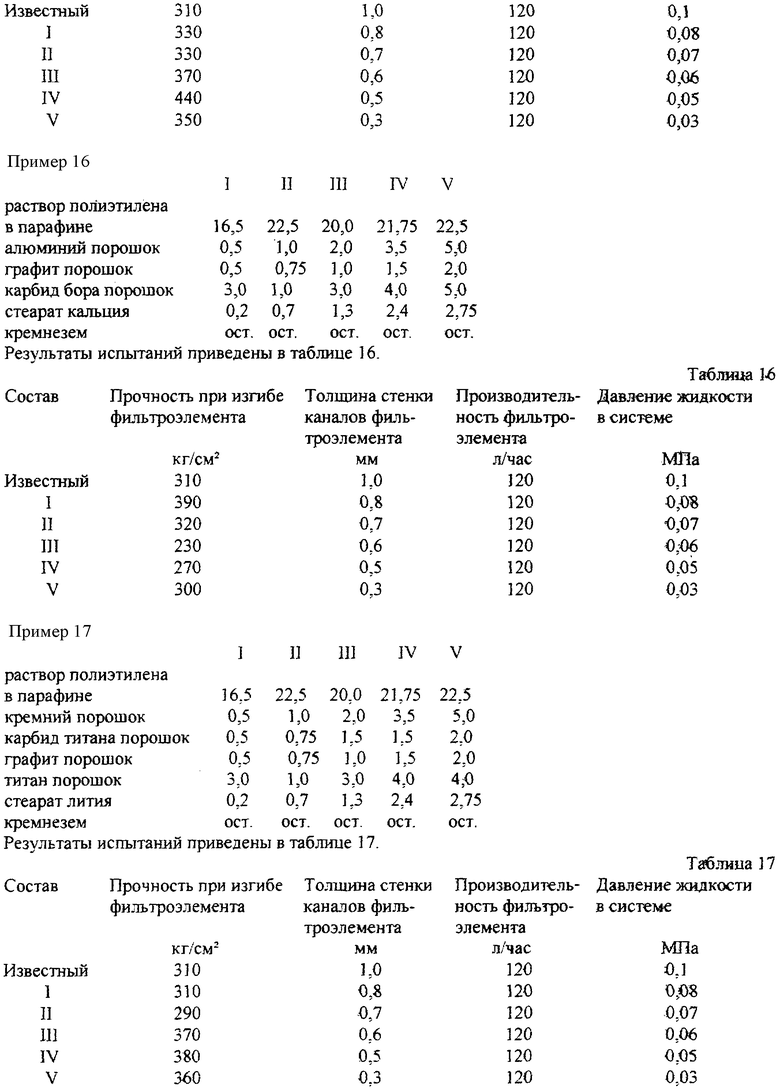

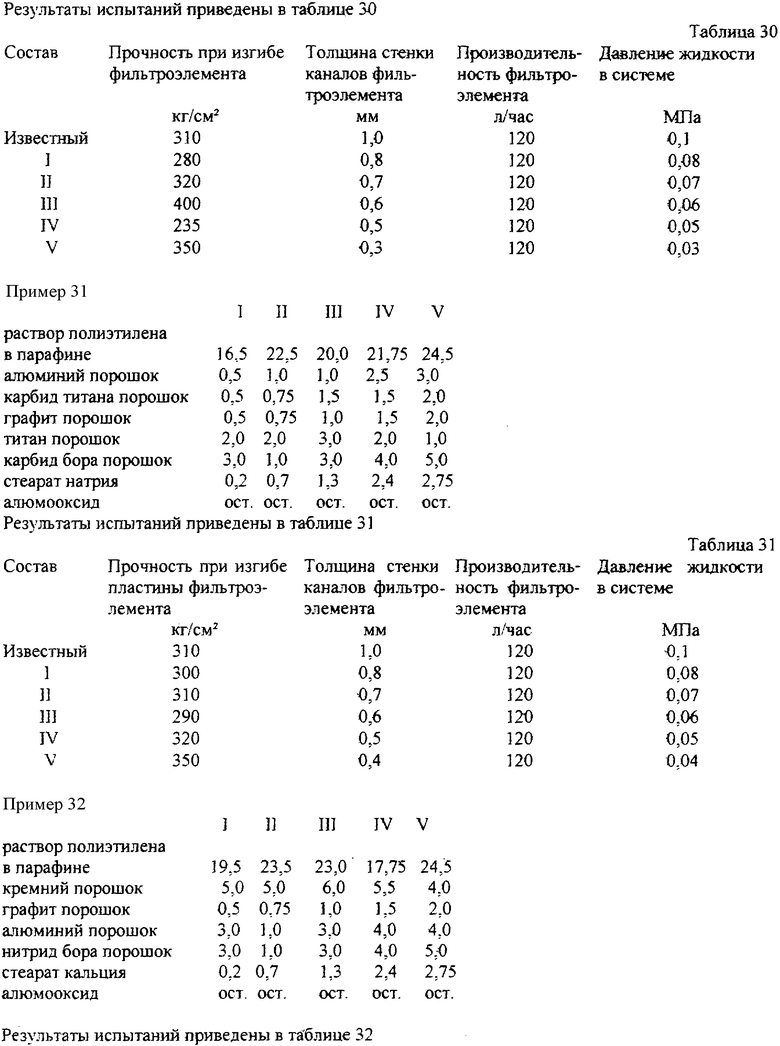

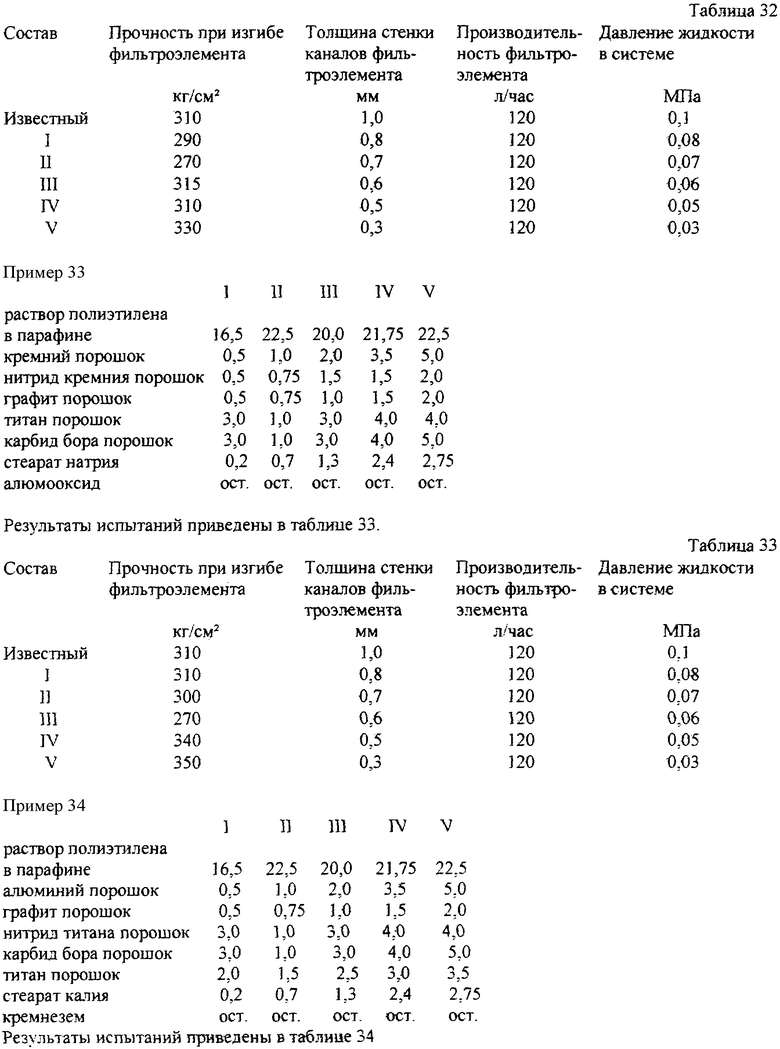

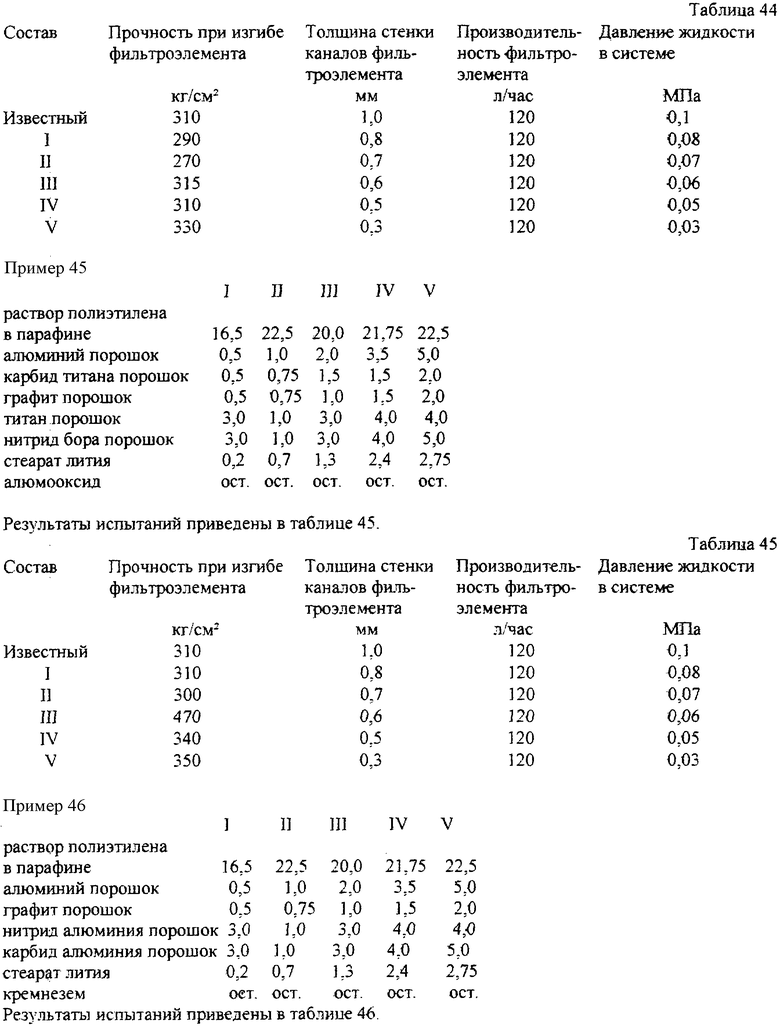

Ниже приведены составы смесей с различными составами наполнителя (мас.%).

Примечание. 1. Известный состав: электрокорунд - основа, кварц - 1,0; карбид кремния - 1,5; графит - 1,0; алюминий - 3,0; титанат алюминия - 3,0; карбонат кальция - 0,3 процента по массе.

При сохранении давления жидкости в системе постоянным производительность фильтра повышается пропорционально уменьшению толщины стенки каналов пластины и достигает при толщине пластины 0,3 мм с 200 до 750 л/час при давлении в системе 0,1 МПа.

Заявляемый способ, сохраняя высокую прочность пластины фильтра, позволяет снизить толщину стенок каналов в пластине фильтра до 0,3 мм, способствуя этим повышению производительности фильтрации. Одновременно уменьшается размер частиц в фильтрате до 0,2 микрона, что позволяет применить фильтр для задержки бактерий.

Заявляемое устройство позволяет получать пластины без разрушения мембранного слоя каналов и практически неограниченной длины, что облегчает конструкции промышленных очистных устройств и увеличивает их производительность.

В целом заявляемое изобретение позволяет существенно снизить себестоимость очищенной жидкости.

Изобретение относится к очистке загрязненных жидкостей. Керамический фильтр содержит, по крайней мере, одну пластину прямоугольной формы из пористого оксидного материала со сквозными каналами, на стенках которых сформирован мембранный слой из исходного материала, и перемычками между каналами. Наибольший размер поперечного сечения канала, толщина пластины, толщина перемычки и ширина перемычки связаны между собой определенным образом. Упомянутый фильтр изготавливают в устройстве для формования, снабженном подогреваемыми приемником и накопителем, средством для образования каналов в теле пластины способом, включающим смешивание керамического материала разного состава параллельно в обогреваемом и необогреваемом смесителях, смешивание между собой смесей из смесителей, заполнение полученной смесью устройства для формования. Сформованную керамическую пластину направляют в подогреваемый приемник, отрезают по мере его заполнения и направляют в накопитель, а по извлечении из накопителя разрезают на мерные куски и обжигают при температуре 1200-1550°С. Технический результат - упрощение способа и устройства при получении пластин большого размера с тонкими стенками каналов. 3 с. и 2 з.п. ф-лы, 7 ил., 54 табл.

| КЕРАМИЧЕСКИЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ | 1995 |

|

RU2088318C1 |

| Мембранный модуль | 1989 |

|

SU1674934A1 |

| Питательный раствор для выращивания микроклубней картофеля в аэропонике | 2017 |

|

RU2678177C2 |

| US 5049326 А, 17.09.1991 | |||

| US 6341701 B1, 29.01.2002 | |||

| СПОСОБ ПРОТИВОПОЖАРНОЙ ЗАЩИТЫ ТРАНСПОРТНОГО СРЕДСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2699832C1 |

| DE 4131407 A1, 01.04.1993 | |||

| ЕР 0692303 А2, 17.01.1996. | |||

Авторы

Даты

2005-03-27—Публикация

2002-02-12—Подача