Изобретение относится к области производства пористых керамических фильтров для разделения жидкостей.

Известен керамический фильтрующий элемент в виде пластины со сквозными каналами в ее теле. На стенках каналов сформирован тонкий естественный мембранный слой, образующийся из материала пластины как следствие прессования (см. патент РФ 2088318, кл. B 01 D 69/00, 1995). В этом фильтрующем элементе толщина стенки канала в 1 мм обеспечивает производительность, в 10-15 раз более высокую, чем у известных керамических фильтров, но пластина легко коробится и растрескивается в процессе обжига.

Для стабильного, без брака, производства таких фильтров необходимо тщательно подбирать состав керамики.

Наиболее близким к заявляемому изобретению является смесь для изготовления керамического фильтра, содержащая графит, спекающую добавку и наполнитель по патенту РФ 2149051, кл. B 01 D 69/00, 1998, в описании которого раскрыт способ приготовления смеси.

Известный способ включает перемешивание в необогреваемом смесителе наполнителя со спекающими добавками и последующее смешивание полученной смеси в обогреваемом смесителе с порошком графита.

Недостатком материала, полученного известным способом, является то, что при утонении стенок каналов до величин, меньших 1 мм, растет брак по растрескиванию пластин.

Задачей изобретения является разработка такого состава керамики, чтобы при толщине стенок каналов менее 1 мм пластины не растрескивались.

Поставленная задача решается тем, что:

Керамическая смесь для изготовления пористых пластинчатых фильтров, содержащая графит, спекающую добавку и наполнитель, дополнительно содержит органическое связующее в виде раствора полиэтилена в парафине и, по крайней мере, одну соль жирных кислот C17-C25 металлов, выбранных из ряда, включающего литий, натрий, калий, кальций, в качестве спекающей добавки она содержит порошок, по крайней мере, одного химического элемента, выбранного из ряда, включающего бор, алюминий, кремний, титан и/или его соединения с углеродом и/или азотом, а в качестве наполнителя она содержит порошки алюмооксида и/или кремнезема, при следующем соотношении компонентов, мас.%:

Раствор полиэтилена в парафине - 14-25

Графит - 0,1-3,0

Вышеуказанная соль жирных кислот - 0,1-3,0

Спекающая добавка - 0,5-6,0

Порошок алюмооксида и/или кремнезема - Остальное

Содержание полиэтилена в парафине может составлять 1,7-10,0 мас.%.

В способе приготовления керамической смеси для изготовления пористого пластинчатого фильтра, включающем перемешивание в необогреваемом смесителе порошка спекающей добавки и наполнителя и смешивание полученной смеси в обогреваемом смесителе с порошком графита, в качестве спекающей добавки используют порошок, по крайней мере, одного химического элемента из ряда, включающего бор, алюминий, кремний, титан и/или его соединения с углеродом и/или азотом в количестве 0,5-6,0% от массы керамической смеси, в качестве наполнителя используют порошки алюмооксида и/или кремнезема, в обогреваемый смеситель вводят раствор полиэтилена в парафине в количестве 14-25% от массы керамической смеси, затем вводят порошок графита в количестве 0,1-3,0% от массы керамической смеси и, по крайней мере, одну соль жирных кислот С17-C25 металлов, выбранную из ряда, включающего литий, натрий, калий, кальций в количестве 0,1-3,0% от массы керамической смеси, тщательно перемешивают, после чего в обогреваемый смеситель вводят смесь, полученную в необогреваемом смесителе, тщательно перемешивают, стабилизируют в термостате при температуре 60-90oС и гранулируют, при этом раствор полиэтилена в парафине готовят путем нагревания парафина до 90-160oС и введения в него 1,7-10 мас.% полиэтилена.

Нагрев обогреваемого смесителя необходимо поддерживать на всем протяжении процесса - от разогрева парафина и ввода в расплавленный парафин полиэтилена и до конца операции смешивания смесей, полученных в обоих смесителях.

В сравнении с известной смесью, заявляемое изобретение содержит новые компоненты - соли жирных кислот, дополнительно новые спекающие добавки, расширеный состав основы (наполнителя), детализованый состав органического связующего - раствора полиэтилена в парафине и концентрацию полиэтилена - от 1,7 до 10%.

Заявляемый состав способствует утонению стенок каналов фильтрующего элемента до 0,3 мм, что расширяет его эксплуатационные характеристики: позволяет, сохраняя производительность, понизить гидравлическое давление в фильтрующем элементе или, не понижая гидравлическое давление, в несколько раз повысить производительность фильтрации.

Пример осуществления способа приготовления смеси для изготовления керамического пористого пластинчатого фильтра.

В необогреваемом смесителе тщательно смешивают в течение 60-120 мин порошок наполнителя в виде алюмооксида и/или кремнезема со спекающей добавкой в виде порошка, по крайней мере, одного химического элемента, выбранного из ряда, включающего бор, алюминий, титан, кремний и/или его соединения с углеродом или азотом, в количестве 0,5-6,0% от массы керамической смеси.

В смеситель с подогревом загружают парафин, нагревают до температуры 90-160oС и добавляют полиэтилен, например в количестве 1,7-10,0% от массы парафина, тщательно перемешивают и получают раствор полиэтилена в парафине с содержанием полиэтилена 1,7-10,0 мас.%. В раствор полиэтилена в парафине, составляющем 14-25% от массы керамической смеси, добавляют порошок графита в количестве 0,1-3,0% от массы керамической смеси, тщательно перемешивают, затем добавляют, по крайней мере, одну соль жирных кислот C17-C25 металлов, выбранных из ряда, включающего литий, натрий, калий, кальций в количестве 0,1-3,0% от массы керамической смеси, тщательно перемешивают, после чего в полученную смесь вводят смесь из необогреваемого смесителя, тщательно перемешивают, стабилизируют в термостате при температуре 60-90oС и гранулируют.

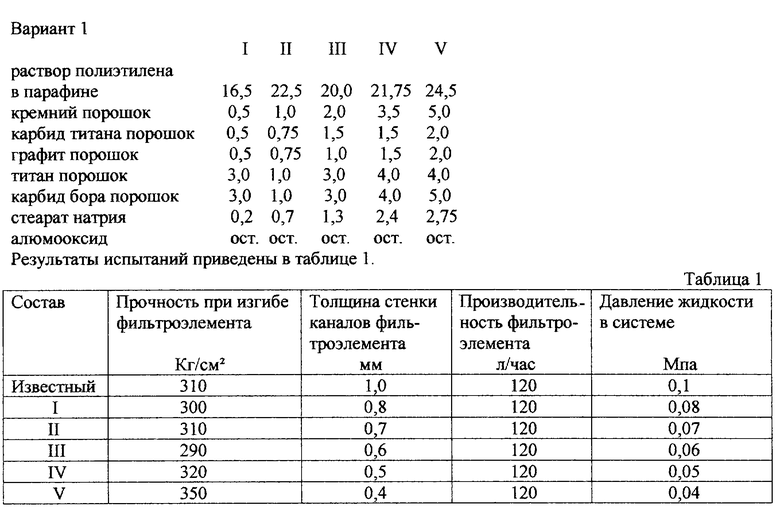

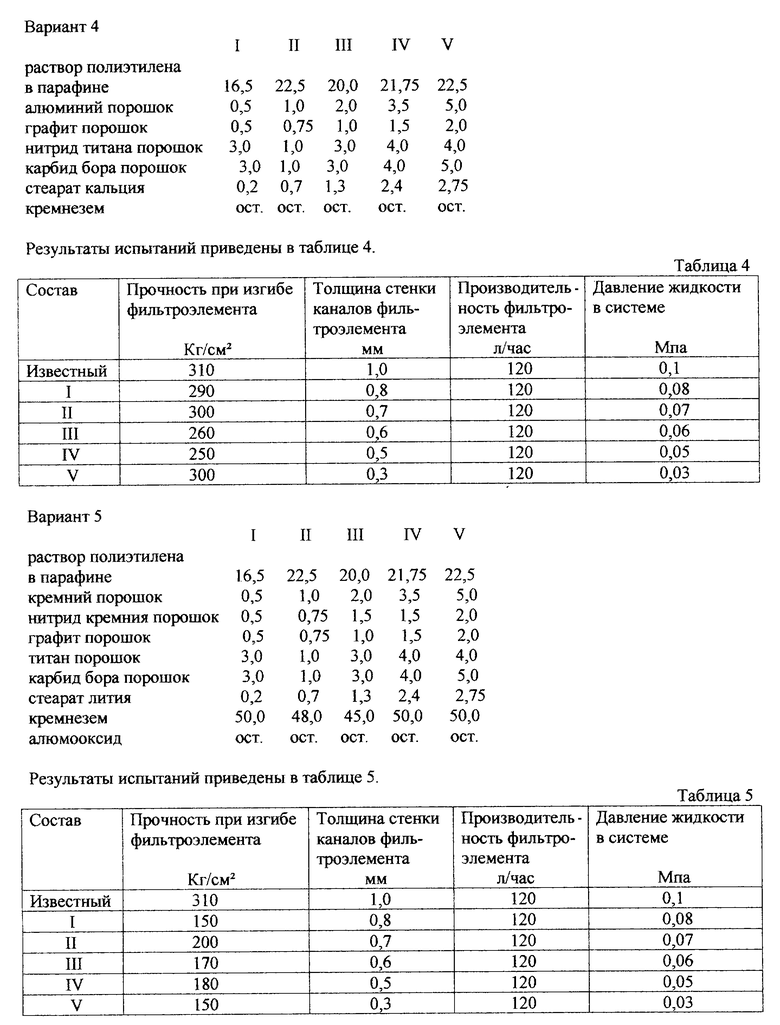

Варианты 1-6 составов смесей с различными составами наполнителя (мас.%) и табл. 1-6 см. в конце описания.

Заявляемый состав, сохраняя высокую прочность пластины фильтроэлемента, позволяет снизить толщину стенок каналов в пластине фильтроэлемента до 0,3 мм, способствуя этим повышению его работоспособности, или производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРА | 2002 |

|

RU2248841C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРА И УСТРОЙСТВО ДЛЯ ЕГО ФОРМОВАНИЯ | 2008 |

|

RU2403082C2 |

| АКТИВИРОВАННЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК | 2001 |

|

RU2194679C1 |

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2154074C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2008 |

|

RU2388715C1 |

| КЛЕЕВОЙ СОСТАВ (И ЕГО ВАРИАНТЫ) | 2009 |

|

RU2408639C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2476477C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ И ДЕКОРАТИВНЫХ ИЗДЕЛИЙ ИЗ ИСКУССТВЕННОГО КАМНЯ | 1993 |

|

RU2084420C1 |

| СОСТАВ ДЛЯ ДОБЫЧИ И ТРАНСПОРТА НЕФТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2220999C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО МАТЕРИАЛА | 2022 |

|

RU2782268C1 |

Изобретение относится к производству фильтрующих керамических пористых пластинчатых фильтров. Керамическая смесь для изготовления фильтра содержит графит, спекающую добавку, наполнитель и органическое связующее. Способ приготовления керамической смеси включает перемешивание в необогреваемом смесителе порошка спекающей добавки, в качестве которой используют порошок, по крайней мере, одного химического элемента из ряда, включающего бор, алюминий, кремний, титан и/или его соединения с углеродом и/или азотом, в количестве 0,5-6,0% от массы керамической смеси, и наполнителя, в качестве которого используют порошки алюмооксида и/или кремнезема. В обогреваемый смеситель сначала вводят парафин, нагревают до 90-160oС, добавляют полиэтилен с получением раствора полиэтилена в парафине в количестве 0,1-3,0% от массы керамической смеси и, по крайней мере, одну соль жирных кислот С17-С25 металлов, выбранных из ряда, включающего литий, натрий, калий, кальций, в количестве 0,1-3,0% от массы керамической смеси, тщательно перемешивают, после чего в эту смесь вводят смесь, полученную в необогреваемом смесителе, тщательно перемешивают и гранулируют. Изобретение позволяет повысить качество фильтров. 2 с. и 1 з.п. ф-лы, 6 табл.

Раствор полиэтилена в парафине - 14,0 - 25,0

Графит - 0,1 - 3,0

Вышеуказанная соль жирных кислот - 0,1 - 3,0

Спекающая добавка - 0,5 - 6,0

Порошок алюмооксида и/или кремнезема - Остальное

2. Керамическая смесь по п. 1, отличающаяся тем, что содержание полиэтилена в парафине составляет - 1,7-10,0 мас. %.

| СОСТАВ КЕРАМИЧЕСКОГО ФИЛЬТРА | 1998 |

|

RU2149051C1 |

| КЕРАМИЧЕСКИЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ | 1995 |

|

RU2088318C1 |

| БЕНЗОИЛГУАНИДИНЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ, СОДЕРЖАЩИЕ ИХ ЛЕКАРСТВЕННЫЕ СРЕДСТВА, А ТАКЖЕ СПОСОБ ЛЕЧЕНИЯ И ПРОФИЛАКТИКИ ЗАБОЛЕВАНИЙ | 2001 |

|

RU2267486C2 |

| US 5552049 А, 03.09.1996 | |||

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2033987C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2046775C1 |

Авторы

Даты

2002-05-27—Публикация

2000-11-29—Подача