Изобретение относится к области фильтрующих материалов для разделения жидкостей пористым керамическим материалом.

Технические средства, предназначенные для очистки жидкостей, предполагают в своем составе фильтрующие элементы - фильтры. В настоящее время разработаны и широко используются фильтры в мембранном исполнении, позволяющие осуществить тонкую очистку загрязненных жидкостей /1-3/.

Известны фильтры трубчатой конструкции, внутренняя поверхность которых покрыта мембранным слоем /4-6/. Для эксплуатации в неблагоприятных условиях или условиях повышенной производительности, когда требуются высокие прочностные характеристики, используются керамические фильтры на оксидной основе /3,7-10/ с пористой структурой. Технология изготовления фильтров, предложенная в /3/, позволяет получать фильтры с пористостью 10-70% и характерным размером пор n=6-20 мкм.

Для задержания частиц меньших размеров в /9/ предложена конструкция фильтра, которая содержит макропористый керамический (стеклянный, металлокерамический или графитовый) фильтр, в котором выполнены продольные каналы, покрытые мембранами (мембранным слоем), изготовленными из керамического материала, имеющего поры меньшего размера, чем поры каркаса.

Известен керамический фильтр-пластина из оксидного пористого материала со сквозными каналами в теле пластины, стенки которых состоят из тонкого естественного мембранного слоя, образующегося из материала пластины как следствие высокого давления прессования /10/. По исследованиям авторов заявляемого изобретения, преимущество фильтра-пластины реализуется путем утонения стенок каналов пластины. Толщина стенки канала в 1 мм обеспечивает производительность, в 10-15 раз более высокую, чем у известных керамических фильтров. Но керамическая тонкостенная с многочисленными каналами пластина легко коробится и растрескивается в процессе обжига. Необходимо очень внимательно выбирать состав пластины.

Материал фильтра и технология его изготовления по /9/ не позволяют получать тонкостенные фильтры с естественным мембранным слоем на стенках каналов.

Наиболее близким аналогом заявляемого изобретения по достигаемому эффекту является формующийся в изделия толщиной в 1 мм керамический материал, вес. %: электрокорунд - основа, кварц пылевидный - 10-20, карбонат кальция - 0,05-0,4, пластификатор - 12-18 /11/. Недостатком известного материала является то, что изготовленные из него пластины по /10/ коробятся и растрескиваются.

Сущностью заявляемого изобретения является то, что в сравнении с составом прототипа изменена концентрация карбоната кальция, кварца, пластификатора и добавлены графит, алюминий, карбид кремния и титанат алюминия. Комбинация спекающих добавок: карбонат кальция, кварц, карбид кремния, алюминий и титанат алюминия позволяет сохранить прочность и существенно снизить коробление и растрескивание фильтра-пластины. Графит является хорошим порообразователем, пластификатор способствует бездефектному формованию сложной конструкции фильтра-пластины, а при выгорании в процессе обжига образует большое количество тонких пор.

Пример приготовления смеси для формования фильтра-пластины.

В необогреваемом смесителе тщательно смешивают в течение 40-60 мин электрокорунд и спекающие добавки.

В смеситель с подогревом загружают пластификатор, нагревают до 120oC, добавляют порошок графита, перемешивают 50-60 мин, затем в три-четыре приема добавляют полученную выше керамическую смесь. Шихту перемешивают 1,5-2 часа при температуре 90-160oC, затем стабилизируют 40-60 мин в термостате при температуре 60-90oC и вводят в формующее устройство при температуре 80-120oC под давлением до 10 МПа. Остывший полуфабрикат извлекают и обжигают при температуре 1200-1600oC в засыпке опорного наполнителя - глинозема.

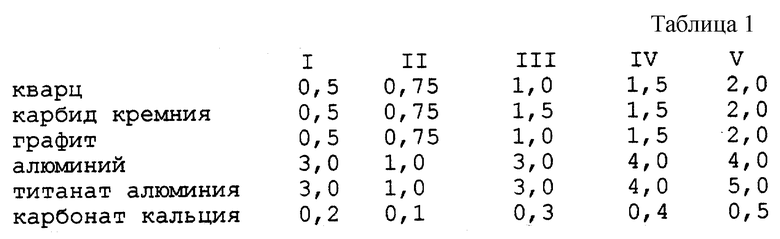

В табл. 1 приведены составы смесей, вес.%: электрокорунд - основа, пластификатор - 20.

Результаты испытаний приведены в табл. 2.

Примечание. Известный состав: электрокорунд - основа, кварц пылевидный - 10, карбонат кальция - 0,1, пластификатор - 15, вес.%.

Заявляемый состав, придавая высокую пористость фильтру-пластине, обеспечивает достаточно высокую прочность и образование естественного мембранного слоя на стенках каналов фильтра-пластины при формовании по /10/, при слабом короблении и низком браке по растрескиванию при обжиге. Размер задерживаемых частиц при фильтрации фильтром-пластиной понижается до 0,15 мкм.

Производительность фильтра-пластины, изготовленного из заявляемого состава, в сравнении с известными керамическими фильтрами при заданной чистоте фильтрации выше в 10-15 раз при одинаковой стоимости изготовления.

Источники информации

1. Патент США N 5236588, кл. B 01 D 67/00, 1991.

2. Заявка Великобритании N 2263883, кл. B 01 D 69/10, 1993.

3. Заявка Великобритании N 2267486, кл. B 01 D 71/02, 1992.

4. Авторское свидетельство СССР N 1738298, кл. B 01 D 67/00, 1988.

5. Авторское свидетельство СССР N 528020, кл. B 01 D 69/12, 1973.

6. Авторское свидетельство СССР N 576015, кл. B 01 D 69/12, 1970.

7. Авторское свидетельство СССР N 1695970, кл. B 01 D 61/00, 1989.

8. Авторское свидетельство СССР N 1775146, кл. B 01 D 67/00, 1989.

9. Заявка Франции N 2560526, кл. B 01 D 13/00, 1985.

10. Патент РФ N 2088318, кл. B 01 D 69/00, 71/02, 67/00, B 28 B 3/00, 1995.

11. Авторское свидетельство СССР N 619272, кл. B 22 C 1/22, 9/04, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРА | 2002 |

|

RU2248841C2 |

| СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1996 |

|

RU2098220C1 |

| Смесь для изготовления керамических литейных стержней | 1976 |

|

SU619272A1 |

| ДРЕНАЖНО-РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ВОДОПОДГОТОВИТЕЛЬНОГО ФИЛЬТРА | 1994 |

|

RU2119373C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1998 |

|

RU2132760C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МЕМБРАНЫ | 1994 |

|

RU2128544C1 |

| КЕРАМИЧЕСКАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ПЛАСТИНЧАТЫХ ФИЛЬТРОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2182846C1 |

| УСТАНОВКА ПО СОЗДАНИЮ ЛЕЧЕБНО-ОЗДОРОВИТЕЛЬНОЙ СРЕДЫ | 1997 |

|

RU2126673C1 |

| РЕГУЛЯТОР ВЯЗКОСТИ ПОЛИВИНИЛХЛОРИДНЫХ ПЛАСТИЗОЛЬНЫХ ПАСТ | 1994 |

|

RU2111988C1 |

| ФУРИЛУГЛЕРОДНАЯ КОМПОЗИЦИЯ "ГОЛТАР" | 1994 |

|

RU2061721C1 |

Использование: фильтрующие материалы, пористый керамический материал. Сущность изобретения: создан керамический материал для изготовления пластинного, пористого, мембранного, тонкостенного, с многочисленными каналами в теле пластины фильтра. Технический результат - снижение растрескивания фильтра-пластины. 2 табл.

Смесь для изготовления керамических пористых фильтров, включающая электрокорунд, пластификатор и спекающие добавки, отличающаяся тем, что прочность и термостойкость, при некотором увеличении пористости, пластинных, с многочисленными продольными параллельными каналами фильтров достигается введением дополнительно графита, алюминия и титаната алюминия при следующем соотношении ингредиентов, вес.%:

Электрокорунд - Основа

Кварц пылевидный - 0,5 - 2,0

Карбонат кальция - 0,1 - 0,5

Карбид кремния - 0,5 - 2,0

Графит - 0,5 - 2,0

Алюминий - 1,0 - 4,0

Титанат алюминия - 1,0 - 5,0

Пластификатор - 16,0 - 20,0

| Смесь для изготовления керамических литейных стержней | 1976 |

|

SU619272A1 |

| КЕРАМИЧЕСКИЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ | 1995 |

|

RU2088318C1 |

| RU 95104005 A1, 20.12.1996 | |||

| СХЕМА ЭЛЕКТРОННОГО БАЛЛАСТА ДЛЯ ЛАМП | 2010 |

|

RU2560526C2 |

| СПОСОБ ДОЗИРОВАННОЙ ПОДАЧИ ЖИДКОСТИ | 2004 |

|

RU2263883C1 |

| Устройство для подачи полосового и ленточного материала в штамп | 1973 |

|

SU470340A1 |

| БЕНЗОИЛГУАНИДИНЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ, СОДЕРЖАЩИЕ ИХ ЛЕКАРСТВЕННЫЕ СРЕДСТВА, А ТАКЖЕ СПОСОБ ЛЕЧЕНИЯ И ПРОФИЛАКТИКИ ЗАБОЛЕВАНИЙ | 2001 |

|

RU2267486C2 |

Авторы

Даты

2000-05-20—Публикация

1998-06-22—Подача