Изобретение относится к очистке загрязненной воды, агрессивных жидкостей, механическому разделению растворов с помощью мембранных керамических фильтров и технологии и устройствам для их изготовления.

Известен керамический фильтр, содержащий пластину из пористого оксидного материала со сквозными каналами в теле фильтра, стенки которых покрыты мембранным слоем (см. авт. свид. СССР №. 1674934, кл BD01D 61/18, 1989).

Наиболее близким к заявляемой группе изобретений является керамический фильтр для очистки жидкостей, способ его изготовления и устройство для формования, патент РФ №2088318, кл. B01D 69/00, 1997

Известный способ включает перемешивание керамического материала, наполнение им под давлением, прогретое до температуры 40-80°С устройства для формования, имеющего закладные стержни для образования сквозных каналов в пластине керамического фильтра. Устройство для формования охлаждают и в процессе охлаждения извлекают закладные стержни и сформованную заготовку пластины, нагревают ее со скоростью 60°С/час и обжигают при температуре 1200-1600°С.

Недостатком способа изготовления пластины керамического фильтра является периодическое образование крупных трещин, возникающее из-за большой скорости нагрева заготовки пластины.

Завышенная скорость нагрева заготовки в условиях теплового поля обжиговой печи часто приводит к зарождению трещин в теле пластины керамического фильтра. Экспериментально установлено, что прогрев устройства формования перед его наполнением также способствует образованию трещин.

Известное устройство для формования пластины керамического фильтра содержит разъемную матрицу из двух жестких пластин с эластичными прокладками на их внутренних поверхностях, литниковую систему с каналом в одной из разъемных пластин матрицы, вкладыш с центральным отверстием для образования пластины керамического фильтра и отверстиями для размещения закладных стержней, образующих сквозные каналы пластины, размещенный между пластинами матрицы и фиксированный относительно матрицы болтами и штифтами.

Недостатком устройства является медленное наполнение, вследствие малого размера канала литниковой системы, приводящее к неравномерному охлаждению сырой пластины керамического фильтра по ее длине еще в самом устройстве, и громоздкость устройства и средств фиксации вкладыша. При малых толщинах изделия тепло керамического материала быстро уходит в тело матрицы, поэтому часть материала по длине заготовки успевает охладиться, тогда как свежепоступающие порции еще горячие. Это приводит к зарождению микротрещин по границам раздела уже остывших и еще горячих областей формуемой заготовки. Ускорение наполнения устройства керамическим материалом устранит этот недостаток. Эластичные прокладки на внутренних поверхностях пластин матрицы отнимают много времени при сборке устройства, так же как и болты со штифтами, фиксирующие вкладыш. Большие усилия зажатия пластин матриц выводят из строя резьбу фиксирующих болтов, что требует их частую замену.

Задачей изобретения является изготовление пластины керамического фильтра с оптимизацией режима обжига заготовки пластины и режима наполнения устройства формования, исключающих образование трещин, и упрощение сборки устройства и фиксации вкладыша между пластинами матрицы.

Поставленная задача решается тем, что в способе изготовления пластины керамического фильтра, вначале загружают порошки спекающей добавки, карбид кремния или титана или нитрид кремния или титана и смеси оксидов алюминия и/или кремния с добавлением оксида хрома и перемешивают 120 минут, затем добавляют полиэтилен с парафином в соотношении 5-10% веса полиэтилена от веса парафина, смесь разогревают до температуры 165°С, перемешивают 120 минут, добавляют, стеарат натрия или кальция, перемешивают в течение 120 мин и наполняют холодное устройство формования с, по крайней мере, одним дополнительным каналом литниковой системы, а перед наполнением устройства формования оборудование прессования сжимает пластины матрицы с вкладышем, фиксированным бортами одной из пластин матрицы, полученный полуфабрикат извлекают и нагревают со скоростью 10-50°С/час до температуры 1600-1700°С и охлаждают вместе с печью.

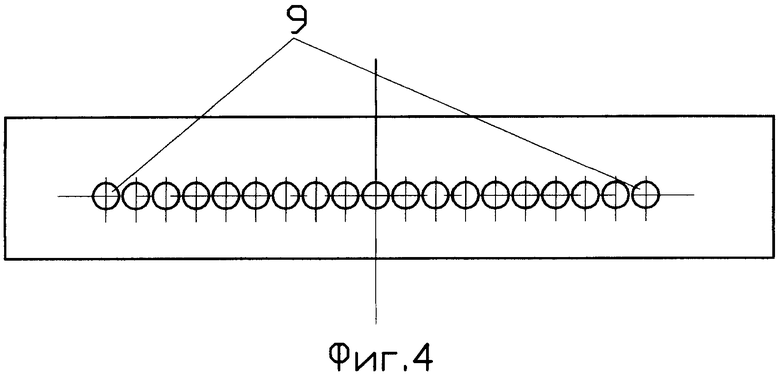

На Фиг.1 показана керамическая пластина фильтра в трехмерном варианте, на Фиг.2 - вид сверху устройства формования в трехмерном варианте, на Фиг.3 - поперечное сечение устройства формования по литниковой системе, на Фиг.4 - вид слева устройства формования без закладных стержней, на Фиг.5 - общий вид устройства формования в трехмерном варианте.

Пластина керамического фильтра со сквозными каналами 1, Фиг.1, с шириной t, толщиной h, длиной L и поперечным размером каналов d.

Устройство формования пластины фильтра, Фиг.2, Фиг.3, Фиг.4, Фиг.5 содержит закладные стержни 2, пластину матрицы 3, содержащую литниковую систему с литниковой полостью 8, основным 4 и дополнительными входными питательными каналами 5, фиксированную бортами второй пластины матрицы 6, вкладыш 7, отверстия 9 в пластине матрицы 6, для пропуска закладных стержней 2. Увеличение количества входных питательных каналов в устройстве формования увеличивает скорость его наполнения, что исключает неравномерность охлаждения пластины по длине, в процессе формования, и устраняет образование трещин.

Пример осуществления способа изготовления фильтра.

В обогреваемый смеситель вначале загружают порошки спекающей добавки, карбид кремния или титана или нитрид кремния или титана и наполнитель, смесь оксидов алюминия и/или кремния, и/или оксида хрома, перемешивают 120 минут, затем добавляют полиэтилен с парафином в соотношении 5-10% веса полиэтилена от веса парафина, смесь разогревают до температуры 165°С, перемешивают 120 мин и добавляют, стеарат натрия или кальция, перемешивают в течение 120 мин, наполняют под давлением холодное устройство формования с закладными стержнями, а перед его наполнением оборудование прессования сжимает пластины матрицы вместе с вкладышем, полученный полуфабрикат нагревают для обжига со скоростью 10-50°С/час до температуры 1600-1700°С и охлаждают вместе с печью.

Устройство для формования содержит разъемную матрицу из двух жестких пластин, внутренние поверхности которых выполнены гладкими, закладные стержни, вкладыш с центральным прямоугольным отверстием и отверстиями для размещения закладных стержней, размещенным между двумя пластинами матрицы, литниковую систему в одной из пластин матрицы, при этом в литниковой системе выполнен, как минимум, один дополнительный входной питательный канал, а в другой пластине матрицы выполнены борта для фиксации вкладыша и в двух противоположных ее бортах выполнены отверстия для пропуска закладных стержней.

Ниже приведены примерные составы смесей (мас.%) и результаты испытаний.

Примечание. Испытания всех составов проводились с очисткой воды, кислот (соляной, серной, азотной, фосфорной) и щелочи.

Заявляемый способ позволяет существенно снизить брак по трещинам за счет оптимизации режима обжига заготовки пластины керамического фильтра и наполнения керамическим материалом холодного устройства формования.

Заявляемое устройство позволяет упростить эксплуатацию устройства формования, при надежной фиксации вкладыша устройства и устранить брак по трещинам за счет оптимизации режима наполнения устройства формования.

При сохранении давления жидкости в системе постоянным, производительность пластины фильтра повышается пропорционально уменьшению толщины стенок сквозных каналов пластины и достигает 2500 л/час при давлении в системе 0,3 МПа.

Технические показатели пластины керамического фильтра одинаковы как для воды, так и для агрессивных жидкостей. В целом заявляемое изобретение расширяет область его применения и позволяет существенно снизить себестоимость фильтрованной жидкости, сократить расходы на приобретение оборудования и его эксплуатацию, при неизменном качестве фильтрации.

Изобретение относится к очистке загрязненной воды, агрессивных жидкостей, механическому разделению растворов с помощью керамического фильтра и технологии его изготовления. Способ включает смешивание керамического материала разного состава в обогреваемом смесителе с последующим добавлением органической добавки, нагревом смеси до температуры 165°С и наполнением устройства для формования. Устройство для формования содержит матрицу и средство для образования каналов в теле пластины фильтра в виде вкладыша с прямоугольным окном и отверстиями для пропуска закладных стержней, формующих каналы. Полученную заготовку пластины извлекают и нагревают со скоростью 10-50°С/час, выдерживают при температуре обжига и охлаждают вместе с печью. Технический результат: повышение производительности фильтрации, упрощение способа и устройства изготовления, устранение брака по трещинам, снижение себестоимости фильтрации. 2 н. и 1 з.п. ф-лы, 5 ил., 12 табл.

1. Способ изготовления керамического фильтра, включающий перемешивание в смесителе порошка наполнителя со спекающей добавкой в виде порошка карбида кремния или титана, или нитрида кремния или титана, с органической добавкой в виде смеси полиэтилена с парафином, и со стеаратом натрия или кальция, наполнение смесью под давлением устройства формования, снабженного закладными стержнями для образования каналов, с извлечением полученной заготовки и ее последующим нагревом для обжига до температуры 1200-1600°С, отличающийся тем, что в обогреваемый смеситель вначале загружают порошки спекающей добавки и наполнителя, в качестве которого используют порошки алюмооксида, и/или кремнезема, и/или оксида хрома, перемешивают 120 мин, затем добавляют органическую добавку, смесь разогревают до температуры 165°С, перемешивают 120 мин, добавляют стеарат натрия или кальция, перемешивают в течение 120 мин, сжимают пластины матрицы со вкладышем устройства формования, наполняют холодное устройство формования, полученную заготовку нагревают со скоростью 10-50°С/ч, выдерживают при температуре обжига и охлаждают вместе с печью.

2. Устройство для формования керамического фильтра, содержащее разъемную матрицу из двух жестких пластин, закладные стержни, вкладыш с центральным прямоугольным отверстием и отверстиями для размещения закладных стержней, размещенный между двумя пластинами матрицы, литниковую систему, отличающееся тем, что внутренние поверхности пластин матрицы выполнены гладкими, в одной из пластин матрицы выполнены борта для фиксации вкладыша относительно матрицы, а литниковая система в другой пластине снабжена, по крайней мере, одним дополнительным входным питательным каналом.

3. Устройство по п.2, отличающееся тем, что в двух противоположных бортах пластины матрицы, фиксирующей вкладыш, выполнены отверстия для пропуска закладных стержней.

| КЕРАМИЧЕСКИЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРА | 2002 |

|

RU2248841C2 |

| КЕРАМИЧЕСКИЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ | 1995 |

|

RU2088318C1 |

| СОСТАВ КЕРАМИЧЕСКОГО ФИЛЬТРА | 1998 |

|

RU2149051C1 |

| КЕРАМИЧЕСКАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ПЛАСТИНЧАТЫХ ФИЛЬТРОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2182846C1 |

| Пресс-форма | 1977 |

|

SU680877A1 |

| US 6341701 В1, 29.01.2002. | |||

Авторы

Даты

2010-11-10—Публикация

2008-08-08—Подача