Изобретение относится к области черной металлургии, в частности к производству сортового проката круглого сечения для последующего его волочения.

Известен способ регулируемого охлаждения канатной катанки непосредственно после выхода из последней клети стана, включающий интенсивное охлаждение водой от температур прокатного нагрева до 850-600oС катанки, подаваемой со скоростью 50-80 м/с, последующее медленное охлаждение на воздухе в разложенных витках до 620-680oС и дальнейшее охлаждение катанки в бунтах (Узлов И. Г. , Бабич В.К., Парусов В.В. и др. Структура и свойства канатной катанки и проволоки после регулируемого охлаждения, Сталь, 1983, 11, с.66-69).

Недостатком указанного способа является получение неоднородной структуры по сечению и длине катанки и значительный разброс механических характеристик по длине раската. Это обусловлено тем, что зернистые карбиды, возникающие при медленном охлаждении на воздухе с разогревом поверхностных закаленных слоев, растворяются не полностью, что приводит к получению структуры отпуска мартенсита, снижающего технологическую пластичность стали, приводящую в процессе волочения к повышенной обрывности.

Ближайшим аналогом к предлагаемому изобретению является способ обработки проката круглого сечения, преимущественно катанки и бунтового подката, включающий горячую прокатку канатных сталей, охлаждение водой со скоростью не менее 1000oС/с непосредственно по выходу из последней клети стана в течение 0,1-0,2 с до среднемассовой температуры 770-850oС, выдержку в течение времени, определяемого из выражения: τвыд = (0,15-0,50)d

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого изобретения:

1. Горячая прокатка стали с содержанием углерода 0,6-1,0, марганца не более 1,5 и кремния не более 1,0 вес.%.

2. Ускоренное охлаждение водой до среднемассовой температуры 770-850oС.

3. Охлаждение до среднемассовой температуры 750oС.

4. Дальнейшее охлаждение на воздухе.

Известный способ не обеспечивает оптимизации траектории охлаждения для конкретного химического состава эвтектоидных сталей по следующим причинам.

При выходе из последней клети прокатного стана катанку охлаждают до среднемассовой температуры 770-850oС и производят выдержку в течение времени, определяемого из выражения: τвыд = (0,15-0,50)d

Двухкратное циклическое охлаждение, включающее чередующиеся процессы охлаждения и выравнивания, с периодом цикла 0,1 и 0,3 секунды и скоростью 250 и 500oС/с до среднемассовой температуры 650 и 750oС несколько позволяет стабилизировать процесс фазовых превращений, но не учитывает изотермические выдержки, которые определяются с учетом термокинетических диаграмм для различных марок сталей, и время на выравнивание температуры по сечению проката и не позволяет получить полностью по всему сечению и длине проката однородную структуру сорбита. Поскольку снижение времени распада аустенита после ускоренного предварительного охлаждения водой не регламентировано с учетом конкретного химического состава сталей и их термокинетических диаграмм, не представляется возможным получить однородную сорбитную структуру и равномерное распределение свойств по всему сечению и длине проката.

В основу изобретения поставлена задача усовершенствования способа производства сортового проката круглого сечения, в котором за счет учета конкретного химического состава сталей и кинетики фазовых превращений достигается оптимизация траектории охлаждения, обеспечивающей получение однородной сорбитной структуры и равномерное распределение свойств по всему сечению и длине проката.

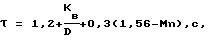

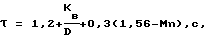

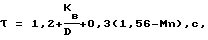

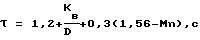

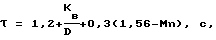

Поставленная задача решается тем, что в способе производства сортового проката круглого сечения, включающем горячую прокатку стали с содержанием углерода 0,6-1,0, марганца не более 1,5 и кремния не более 1,0 мас.%, ускоренное охлаждение водой до среднемассовой температуры 770-850oС, последующее охлаждение до среднемассовой температуры 750oС и дальнейшее охлаждение на воздухе, по изобретению охлаждение до среднемассовой температуры 750oС проводят не менее чем за время, определяемое из выражения

где Кв - эмпирический коэффициент, равный 2,55, D - диаметр проката, мм, Mn - содержание марганца, мас.%, а дальнейшее охлаждение на воздухе ведут в два этапа, при этом на первом этапе охлаждение с температуры поверхности не ниже tc=721-9,8 Mn+28,6 Si, oC, где Mn и Si - содержание марганца и кремния, вес. %, до температуры поверхности tп=(748-196С)±10oС, где С - содержание углерода, мас. %, проводят за время, не превышающее 3 секунды, на втором этапе охлаждение ведут до температуры, не превышающей tк=715-196С,oС, где С - содержание углерода, мас.% в течение времени не менее 35 секунд.

Охлаждение катанки из сталей эвтектоидного состава до среднемассовой температуры 750oС не менее чем за время, определяемое из выражения

обусловлено влиянием диаметра прокатываемого сортамента и его прокаливаемостью, существенное влияние на которую оказывает содержание Mn в стали. Заявляемое время необходимо для более полного выравнивания среднемассовых температур, так как разность температур на поверхности катанки и в центре достигает 450oС и более. Для эвтектоидного состава сталей длительность диффузионного процесса с увеличением фазовых границ резко возрастает, поэтому ускоренное охлаждение без выравнивания до среднемассовой температуры, равной 750oС, и дальнейшей стабилизации температуры приводит к образованию бейнитных структур и повышению прочностных свойств до сверхнормативного уровня, что затрудняет последующее волочение и повышает обрывность проволоки.

Дальнейшее охлаждение на воздухе проводят в два этапа. На первом этапе регламентируется температура поверхности катанки, которая не должна быть ниже определяемой из выражения tc=721-9,8 Mn+28,6 Si, oC, где Mn и Si - содержание марганца и кремния, мас.%, до температуры поверхности tп=(748-196С)±10oС, где С - содержание углерода, вес. %. Охлаждение на этом этапе проводят за время, не превышающее 3 секунды. Это обусловлено тем, что точка A1 превращается в интервал A1, ширина которого при скорости охлаждения более 100oС/с не превышает 1oС для сорбитообразного перлита и достигает 10oС для крупнозернистого перлита при скоростях охлаждения, превышающих 1000oС/с. Поэтому для стабильного входа в температурную зону существования сорбитной структуры производят охлаждение с заданной скоростью, соответствующей кинетике фазовых превращений для конкретного химического состава стали.

На втором этапе охлажение на воздухе ведут за время не менее 35 секунд, что вполне достаточно для распада стабилизированного по температуре переохлажденного аустенита на структуру сорбит и за счет диффузии углерода к поверхностным слоям уменьшение обеуглероженного слоя на поверхности проката менее 1,0%.

В предлагаемом способе учитывается химический состав стали, контроль охлаждения осуществляется по среднемассовой температуре с ее регламентацией по участкам, которую предварительно определяют с помощью математической модели.

Регламентированное время выдержки, которое определяется с учетом термокинетических диаграмм фазовых превращений, куда также закладывается время для выравнивания температуры по сечению проката (для исключения градиента между поверхностью и сердцевиной), позволяет получить однородную сорбитную структуру и, соответственно, свойства по всему сечению и длине проката.

Пример.

На проволочном стане 300-3 ОАО ММК прокатывают партию катанки из стали химического состава, мас.%: С - 0,71, Мn - 0,65, Si - 0,27, диаметром 5,5 мм со скоростью прокатки 50 м/с.

Часть партии катанки производят в соответствии с предлагаемым способом. Непосредственно по выходу из чистовой клети катанку подвергают ускоренному охлаждению до среднемассовой температуры 800oС в прямоточных охлаждающих устройствах, в форсунки которого подают воду под давлением 1,5 МПа. Затем катанку охлаждают воздухом до среднемассовой температуры 750oС в течение 2,4 секунд, т.е. не менее чем за время, определяемое из выражения

где Кв - эмпирический коэффициент, равный 2,55, D - диаметр проката, мм, Мn - содержание марганца, мас.%.

Далее катанку раскладывают на витки и проводят охлаждение на воздухе в два этапа. На первом этапе охлаждение с температуры поверхности 725oС, т.е. не ниже tc= 721 - 9,8 Мn + 28,6 Si,oC, где Мn и Si - содержание марганца и кремния, вес. % до температуры поверхности 600oС, соответствующей выражению tп= (748-196С)±10oС, где С - содержание углерода, мас.%, проводят за 3 секунды. На втором этапе охлаждение ведут до температуры 575oС, не превышающей tк=715-196С, oС, где С - содержание углерода в мас.% в течение 35 секунд.

Вторую часть партии катанки производят по способу - ближайшему аналогу: ускоренное охлаждение водой ведут со скоростью 2500oС/с непосредственно по выходу из чистовой клети в течение 0,1 секунды до среднемассовой температуры 800oС, выравнивание температуры по сечению в течение 0,045 секунды (соответствует 0,15 dпр 2), двухкратное циклическое охлаждение с периодом цикла 0,1 секунды и скоростью 250oС/с до среднемассовой температуры 750oС, охлаждение витков на воздухе.

Результаты металлографических исследований катанки, охлажденной по предлагаемому способу при значениях заявляемых технологических параметров и по известному способу показали, что структура катанки, обработанной по предлагаемому способу, состояла из однородного мелкодисперсного сорбита по всему сечению и длине при наличии поверхностного обезуглероженного слоя менее 1%, а структура катанки, обработанной по известному способу, состояла в поверхностных слоях из пластинчатого перлита и в целом по сечению из сорбита с наличием до 40% пластинчатого перлита в общей массе и включениями бейнитных структур. В процессе скоростного волочения поверхностные слои катанки кратковременно разогреваются до температур выше А1. При наличии структуры сорбита по всему сечению, обладающего большей температурной устойчивостью, чем пластинчатый перлит, происходит восстановление этой структуры после разогрева и последующего охлаждения, что обеспечивает безобрывность процесса волочения при обработке по заявляемому способу. При обработке стали по известному способу наличие в поверхностных слоях пластинчатого перлита и в общей микроструктуре - до 40% происходит образование структур закалки, которые при последующем волочении приводят к возникновению микротрещин, что приводит к повышенной обрывности.

Оптимизация траектории охлаждения, учитывающая химический состав стали и кинетику фазовых превращений, обеспечивает завершение фазовых превращений по всей длине бунта и по всему сечению катанки из среднеуглеродистых и высокоуглеродистых (канатных) марок стали, что позволит перерабатывать катанку в метизной промышленности, непосредственно поступившую после стана без предварительной термической обработки. Получение однородной сорбитной структуры по всему сечению и длине проката с прокатного нагрева исключает дополнительное патентирование перед дальнейшим волочением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНЫХ ПЕРИОДИЧЕСКИХ ПРОФИЛЕЙ | 2002 |

|

RU2222611C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2180925C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ УГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2200199C2 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2389804C1 |

| СТАЛЬ ДЛЯ ПРОИЗВОДСТВА СВАРОЧНОЙ КАТАНКИ | 2010 |

|

RU2437957C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ КАТАНКИ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2394923C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОРТОВОГО ПРОКАТА | 1999 |

|

RU2173716C2 |

| СПОСОБ ОБРАБОТКИ ПРОКАТА ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1992 |

|

RU2040558C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2199593C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ КАТАНКИ | 2008 |

|

RU2389802C2 |

Изобретение относится к области металлургии, в частности к производству проката круглого сечения для последующего волочения. Способ производства сортового проката круглого сечения включает горячую прокатку стали с содержанием углерода 0,6-1,0, марганца не более 1,5 и кремния не более 1,0 мас.%, ускоренное охлаждение водой до среднемассовой температуры 770-850oС, последующее охлаждение до среднемассовой температуры 750oС, которое проводят не менее чем за время, определяемое из выражения  , где Кв - эмпирический коэффициент, равный 2,55, D - диаметр проката, мм, Мn - содержание марганца, мас. %, дальнейшее охлаждение на воздухе ведут в два этапа, при этом на первом этапе охлаждение с температуры поверхности не ниже tс= 721 - 9,8 Mn + 28,6 Si, oC, где Мn и Si - содержание марганца и кремния, мас. %, до температуры поверхности tп=(748 - 196С)±10oС, где С - содержание углерода, мас.%, проводят за время, не превышающее 3 с, на втором этапе охлаждение ведут до температуры, не превышающей tк=715 - 196С, oС, где С - содержание углерода, мас.%, в течение времени не менее 35 с. Изобретение обеспечивает получение однородной сорбитной структуры и равномерное распределение свойств по всему сечению и длине проката.

, где Кв - эмпирический коэффициент, равный 2,55, D - диаметр проката, мм, Мn - содержание марганца, мас. %, дальнейшее охлаждение на воздухе ведут в два этапа, при этом на первом этапе охлаждение с температуры поверхности не ниже tс= 721 - 9,8 Mn + 28,6 Si, oC, где Мn и Si - содержание марганца и кремния, мас. %, до температуры поверхности tп=(748 - 196С)±10oС, где С - содержание углерода, мас.%, проводят за время, не превышающее 3 с, на втором этапе охлаждение ведут до температуры, не превышающей tк=715 - 196С, oС, где С - содержание углерода, мас.%, в течение времени не менее 35 с. Изобретение обеспечивает получение однородной сорбитной структуры и равномерное распределение свойств по всему сечению и длине проката.

Способ производства сортового проката круглого сечения, включающий горячую прокатку стали с содержанием углерода 0,6-1,0, марганца не более 1,5 и кремния не более 1,0 мас. %, ускоренное охлаждение водой до среднемассовой температуры 770-850oС, последующее охлаждение до среднемассовой температуры 750oС и дальнейшее охлаждение на воздухе, отличающийся тем, что охлаждение до среднемассовой температуры 750oС проводят не менее чем за время, определяемое из выражения

где Кв - эмпирический коэффициент, равный 2,55;

D - диаметр проката, мм;

Мn - содержание марганца, мас. %,

а дальнейшее охлаждение на воздухе ведут в два этапа, при этом на первом этапе охлаждение с температуры поверхности не ниже

tс= 721-9,8 Mn+28,6 Si, oC,

где Мn и Si - содержание марганца и кремния, мас. %,

до температуры поверхности

tn= (748-196С)±10oС

проводят за время, не превышающее 3 с, на втором этапе охлаждение ведут до температуры, не превышающей

tк= 715-196С, oС,

где С - содержание углерода, мас. %,

в течение времени не менее 35 с.

| Способ обработки проката | 1986 |

|

SU1379318A1 |

| SU 759600, 30.08.1980 | |||

| Способ термического упрочнения прокатных изделий | 1986 |

|

SU1337421A1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ ПРОКАТА | 1986 |

|

SU1383791A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ СТАЛЕЙ | 1994 |

|

RU2086669C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА | 1992 |

|

RU2105820C1 |

Авторы

Даты

2003-09-20—Публикация

2001-12-18—Подача