Изобретение относится к металлической готовой для использования проволоке и к способам производства этой проволоки. Эта готовая для использования проволока применяется, например, для усиления изделий из пластмассы и резины, в частности труб, ремней, пленок, покрышек пневматических шин.

Термин "готовая для использования проволока", который использован в настоящей заявке, обозначает известное в промышленности понятие, согласно которому эту проволоку можно использовать по предусмотренному назначению, не подвергая ее термической обработке, которая может вызвать изменение ее металлической структуры, не подвергая деформации ее металлическое вещество, например волочению, которое может изменить ее диаметр.

В заявке на патент WO-A-92/14811 описан способ производства готовой для использования проволоки, которая имеет подложку из стали, структура которой содержит более 90% отпущенного и холоднодеформированного мартенсита, при этом содержание углерода в стали равно 0,05- 0,6%, причем эта подложка покрыта металлическим сплавом, который отличается от стали, например латунью. Способ производства этой проволоки включает термообработку, которой подвергают подвергнутую холодному деформированию проволоку, нагревая проволоку выше температуры превращения АСЗ, для того чтобы обеспечить создание в ней однородной аустенитной структуры и затем, быстро охлаждая ее со скоростью, которая, по меньшей мере, равна 150oC/с, ниже температуры конца мартенситного превращения. После этой термообработки на проволоку наносят, по меньшей мере, два металла, нагревают проволоку для того, чтобы обеспечить образование сплава из этих металлов, обычно латуни, посредством диффузии, затем охлаждают проволоку и подвергают холодной деформации.

Описанный в этом документе способ имеет, в частности, следующие преимущества:

- использование в качестве исходной заготовки катанки, содержание углерода в которой меньше содержания углерода в перлитной стали,

- большая возможность выбора диаметров катанки и готовой для использования изготовленной проволоки,

- волочение катанки, взятой в качестве исходной заготовки, при высоких скоростях и с меньшим количеством разрывов,

- диффузионная обработка осуществляется одновременно с отпуском проволоки, что ограничивает расходы на производство.

Однако описанный в этом документе способ имеет следующие недостатки:

а) Температура отпуска, которая необходима для обеспечения хорошей диффузии покрытия, не всегда точно соответствует температуре, которая необходима для получения достаточной прочности перед волочением.

b) Механические свойства, полученные после отпуска, быстро изменяются с изменением температуры, которое возникает из-за колебания режима работы систем подогрева.

c) Прокаливаемость стали недостаточная, т.е. необходимо ее охлаждать с более высокой скоростью для того, чтобы получить полностью или практически полностью мартенситную структуру. В случае если скорость охлаждения слишком медленная, то могут возникнуть вместо мартенситной фазы другие фазы, например бейнитная фаза. Эта высокая скорость закалки создает большое осложнение в производстве.

Вообще, известно, что в способах производства деталей из мартенситных сталей добавление легирующего элемента, такого как ванадий или хром, позволяет улучшить прокаливаемость и прочность благодаря выделению карбонитридов и/или карбидов ванадия или хрома при отпуске. Однако обычно величины продолжительности обработки составляют несколько десятков минут или же несколько часов, для того чтобы обеспечить выделение.

Заявитель совершенно неожиданно обнаружил, что выделение карбонитридов и/или карбидов какого-либо легирующего элемента, такого как ванадий, молибден или хром, может происходить быстрее в проволоках, диаметр которых меньше 3 мм, причем это выделение во время отпуска позволяет устранить вышеупомянутые недостатки a) и b), в то время как присутствие этих легирующих элементов во время закалки позволяет устранить вышеупомянутый недостаток c) и обеспечивает возможность осуществления более мягкой закалки.

Вследствие этого изобретение относится к металлической готовой для использования проволоке, которая имеет следующие характеристики:

a) она содержит микролегированную сталь, содержание углерода в которой равно 0,2 - 0,6 мас.%, причем эта сталь содержит, кроме того, по меньшей мере, один легирующий элемент, взятый из группы, состоящей из ванадия, молибдена и хрома, причем минимальное содержание легирующего элемента в стали или набора легирующих элементов в стали равно 0,08 мас. %, а максимальное содержание равно 0,5 мас.%;

b) эта сталь имеет структуру, состоящую практически полностью из отпущенного холоднодеформированного мартенсита;

с) минимальный диаметр проволоки равен 0,10 мм, а максимальный диаметр равен 0,50 мм;

d) минимальная прочность на разрыв проволоки равна 2800 МПа.

Согласно предпочтительному варианту выполнения, готовая для использования проволока имеет покрытие из металлического сплава, который является сплавом, отличным от стали, которое расположено на подложке из микролегированной стали, имеющей вышеупомянутые характеристики.

Способ, согласно изобретению, для производства этой готовой для использования проволоки отличается следующими характеристиками:

a) в качестве исходной заготовки используют стальную катанку, причем содержание углерода в этой стали равно 0,2 - 0,6 мас.%, кроме того, эта сталь содержит, по меньшей мере, один легирующей элемент, который взят из группы, состоящей из ванадия, молибдена и хрома, причем минимальное содержание легирующего элемента или легирующих элементов в стали равно 0,08 мас.%, а максимальное содержание 0,5 мас.%;

b) эта катанка подвергается деформированию таким образом, чтобы после этой деформации диаметр был бы меньше 3 мм;

c) деформирование прерывают и осуществляют термическую обработку деформированной проволоки, причем эта обработка заключается в том, что проволоку нагревают выше температуры превращения АСЗ для того, чтобы обеспечить создание в ней однородной аустенитной структуры, затем ее охлаждают, по меньшей мере, практически до конца мартенситного превращения MF, при этом скорость этого охлаждения, по меньшей мере, равна 60oC/с таким образом, чтобы обеспечить структуру, состоящую практически полностью из мартенсита;

d) затем нагревают проволоку до температуры, называемой температурой отпуска, минимальная величина которой равна 250oC, а максимальная величина равна 700oC, таким образом, чтобы вызвать образование в стали осаждения, по меньшей мере, карбонитрида и/или карбида легирующего элемента или, по меньшей мере, одного легирующего элемента и образование структуры, состоящей практически полностью из отпущенного мартенсита;

е) затем охлаждают проволоку при температуре менее 150oC,

f) затем деформируют проволоку, при этом минимальная степень деформации ε равна, по меньшей мере, 1.

Согласно предпочтительному варианту, после осуществления вышеупомянутого этапа с), на проволоку наносят, по меньшей мере, два металла, которые могут образовывать, в результате диффузии, сплав, при этом вышеупомянутая микролегированная сталь служит таким образом подложкой, и осуществляемый во время вышеупомянутого этапа d) нагрев при температуре отпуска служит также для того, чтобы вызвать образование сплава из этих металлов, например латуни, посредством диффузии.

Изобретение относится также к сборным изделиям, содержащим, по меньшей мере, одну готовую для использования проволоку, изготовленную согласно изобретению. Такие сборные изделия, как пряди, кабели из проволок, в частности, кабели для слоев проволок или кабели, состоящие из прядей проволок.

Изобретение относится также к изделиям, которые усилены, по меньшей мере, частично готовыми для использования проволоками или же сборными изделиями, которые соответствуют ранее упомянутым признакам, причем такие изделия могут быть, например, трубы, ремни, пленки, покрышки пневматических шин.

Термин "структура, состоящая практически полностью из отпущенного мартенсита" обозначает, что эта структура содержит менее 1% немартенситной фазы (немартенситных фаз), причем эта другая фаза или же эти другие фазы образуются в результате неизбежных неоднородностей стали.

Изобретение поясняется следующими примерами выполнения.

Определения и испытания.

1. Динамометрические измерения.

Измерение прочности на разрыв осуществляется при растяжении согласно способу, описанному во французских нормах AFNOR NF А 03-151, введенных в июле 1978.

2. Деформация.

Для определения деформации ε приводится формула:

( ε = ln (So/Sf),

где ln обозначает натуральный логарифм; So - первоначальное сечение проволоки перед этой деформацией и Sf - сечение проволоки после этой деформацией.

3. Структура сталей

Структура сталей определяется визуально с помощью оптического микроскопа при увеличении в 400 раз. Подготовка образцов посредством химического травления, а также исследование структур осуществлялись в соответствии со следующим документом: "De Ferri Metallographica vol. N II, A. Schrader, A. Rose, Edition Verlay Stahleisen GmbH. Dusseldoft.

4. Определение точки Мf.

Точка Мf конца мартенситного превращения определяется в соответствии со следующим документом: Ferrous Physical Metallurgy, A. Kumar sinha. Edition Butterworths 1989.

Для этой цели используют следующее отношение:

Мf = Ms - 215oC

с отношением: Ms = 539 - 423.С - 30,4. Mn - 17,7. Ni - 12.1. Cr - 7,5. Mo - 7,5.Si+10.Co.

В котором С, Mn, Ni, Cr, Mo, Si и Со представляют массовые проценты, т. е. массовые проценты химических веществ, условными обозначениями которых они являются.

Мы принимаем то, что ванадий может быть использован в этой формуле и может обеспечить тот же самый результат, что и молибден, в то время как в вышеупомянутых примерах ванадий не указывался.

5. Твердость по Виккерсу.

Эта твердость, так же как и способ, применяемый для ее определения, описаны во французских нормах AFNOR А 03-154.

6. Степень диффузии латуни. Эта степень определяется с помощью дифракции рентгеновских лучей и посредством анода из кобальта (30 кВ, 30 мА), определяют площадь максимальных значений фаз α и β (чистая медь определяется в смеси с фазой β ) после отсоединения двух максимальных значений.

Степень диффузии Тd представлена формулой:

Тd = [площадь максимального значениях фазы α ] / [площадь максимального значения фазы α + площадь максимального значения фазы β ]

Максимальное значение фазы α соответствует приблизительно углу, равному 50o, а максимальное значение фазы β соответствует приблизительно углу, равному 51o.

Примеры

Используют четыре катанки с диаметром 5,5 мм, обозначенные буквами А, В, C и D. Состав стали этих катанок приведен в нижеприведенной таблице 1.

Сталь этих катанок имеет перлитную структуру.

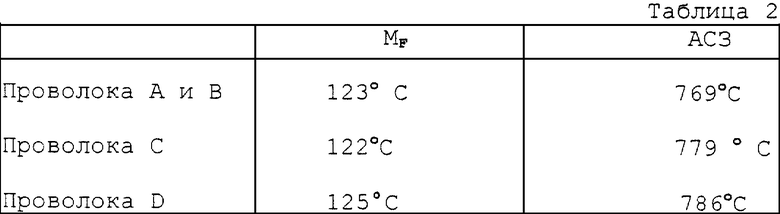

Другие элементы этих катанок находятся в состоянии неизбежных примесей и в таких количествах, которые не учитываются, значения МF и АСЗ для этих катанок приводятся в таблице 2.

Значения АСЗ в oС даны по формуле Andrews (JISI, июль, 1967, с. 721- 727).

АСЗ = 910 - 203  15,2. Ni + 104.V + 31,5.Mo - 30. Mn + 13,1.W - 20. Cu + 700. P + 400. Al + 120. As + 400. Ti ,

15,2. Ni + 104.V + 31,5.Mo - 30. Mn + 13,1.W - 20. Cu + 700. P + 400. Al + 120. As + 400. Ti ,

в которой С, Ni, Si, V, Mo, Mn, W, Cu, P, Al, As и Ti представляют массовые проценты, условными обозначениями которых они являются. Следовательно, образцы проволоки А и В являются идентичными и не микролегированны, при этом образцы проволоки С и D микролегированные и отличаются друг от друга.

Эти образцы проволоки подвергают волочению до диаметра 1,3 мм, при этом степень ε деформации равна 2,88.

Затем эти четыре проволоки подвергаются закалке, включающей следующие операции:

- нагревание до 1000oC, выдержка в течение 5с;

- быстрое охлаждение до температуры окружающей среды (около 20oC).

Условия охлаждения следующие.

Проволоку А, С и D охлаждают со скоростью 130oC/с, используя в качестве газа для закалки смесь водорода и азота (75 об. % водорода, 25 об. % азота).

Проволоку В охлаждают со скоростью 180oC/с, используя, в качестве газа для закалки смесь водорода и азота (75 об. % водорода, 25 об.% азота).

Проволоку B охлаждают со скоростью 180oC/с, используя чистый водород.

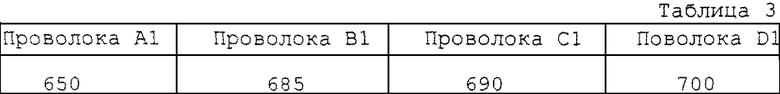

Твердость по Виккерсу измеряют для каждой из полученных проволок A1, B1, C1 и D1, при этом каждая буква А, В, С и D обозначает упомянутую исходную катанку.

Полученные значения идентичны в таблице 3.

Проволока A1 не может быть использована из-за своей слишком низкой твердости, что вызвано тем, что ее структура не состоит только из мартенсита. Она содержит одновременно мартенсит и бейнит. Каждый образец проволоки B1 и D1 состоит практически только из мартенсита и ее твердость по Виккерсу является удовлетворительной.

Проволоки C1 и D1, изготовленные из микролегированной стали, изготавливают с легковыполнимой закалкой (относительно низкая скорость, применение недорогой и безопасной газовой смеси), в то время как способ изготовления проволоки B1 является трудновыполнимым и дорогим (высокая скорость закалки, осуществляемая с применением чистого водорода), хотя этот способ позволяет получить достаточную твердость, но которая, однако, ниже твердости образцов проволоки из микролегированной стали C1 и D1.

Итак установлено, что ванадий позволяет улучшить прокаливаемость стали, т. е. он позволяет обеспечить образование одной мартенситной фазы при закалке.

Затем с помощью известного способа на три образца проволоки B1, C1 и D1 наносят посредством электролиза слой меди, а затем слой цинка. Общее количество двух нанесенных металлов составляет 390 мг на 100 г каждой из проволок, с 64 мас. % меди и 36 мас.% цинка. Таким образом изготавливают три проволоки B2, C2 и D2.

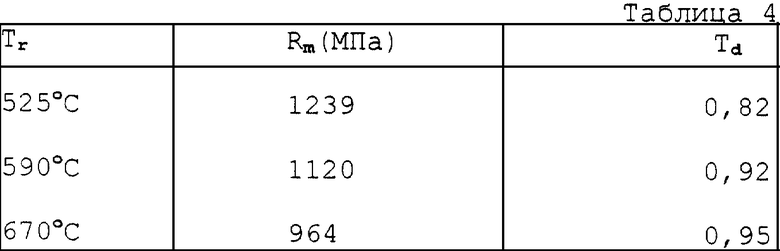

После этого нагревают контрольный образец проволоки B2, используя эффект Джоуля-Ленца, в течение 5 с каждый раз при трех температурах отпуска Т, (525oC, 590oC, 670oC), затем охлаждают до температуры окружающей среды (около 20oC), для того чтобы определить влияние этой термической обработки на прочность на разрыв Rm и на степень диффузии Тd латуни, образованной в результате сплавления меди и цинка, в этом случае для полученной таким образом проволоки B3.

Результаты приведены в таблице 4.

Отмечается, что при температуре 525oC степень диффузии Td является недостаточной (менее 0,85), но что прочность на разрыв является более высокой, чем прочность на разрыв при других температурах. Очень хорошую диффузию латуни получают при обработке при температуре 670oC (диффузия больше 0,85), но прочность на разрыв значительно ниже прочности, достигаемой при температуре 525oC, и она недостаточна для того, чтобы обеспечить при последующем волочении высокую прочность на разрыв. При обработке при температуре 590oC прочность на разрыв немного выше, чем прочность на разрыв, достигаемая при температуре 670oC, а диффузия латуни несколько ниже, хотя и удовлетворяет требованиям, однако эта прочность также является недостаточной для того, чтобы обеспечить прочность после волочения.

С другой стороны, отмечается, что степень диффузии повышается при уменьшении прочности, что является недостатком, так как на практике степень диффузии должна быть настолько высокой, насколько является более высокой прочность на разрыв для того, чтобы обеспечить возможность последующей деформации (например, деформации при волочении) без обрыва проволоки. Итак, здесь отмечают, что, напротив, деформируемость снижается при увеличении прочности на разрыв, что противоречит поставленной задаче.

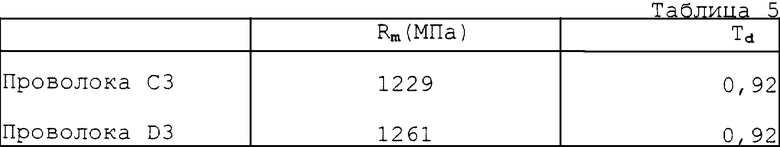

Два образца проволоки C2 и D2, содержащие ванадий, нагревают до 590oC в течение только 5 с для обеспечения отпуска, затем охлаждают при температуре окружающей среды (около 20oC). Затем определяют степень диффузии Тd латуни и прочность на разрыв Rm полученных таким образом образцов проволоки C3 и D3. Результаты приведены в таблице 5.

Установлено, что в двух случаях, степень диффузии латуни больше 0,9. Это значит, что диффузия очень хорошая и что прочность на разрыв также очень хорошая. Она значительно превышает прочность, полученную для контрольного образца B3, когда диффузия латуни больше 0,9. Итак наличие ванадия позволяет обеспечить неожиданным образом одновременно хорошую прочность на разрыв благодаря образованию мелкодисперсных выделений карбонитридов и/или карбида ванадия, которые находились в растворе после периода закалки и это несмотря на очень короткую продолжительность отпуска.

Известно, что ванадий выделяется в сталях во время отпуска в течение очень больших продолжительностей от десяти минут до нескольких часов, но удивительно, что такое выделение осуществляется за такие короткие промежутки времени, которые меньше минуты, например меньше 10с.

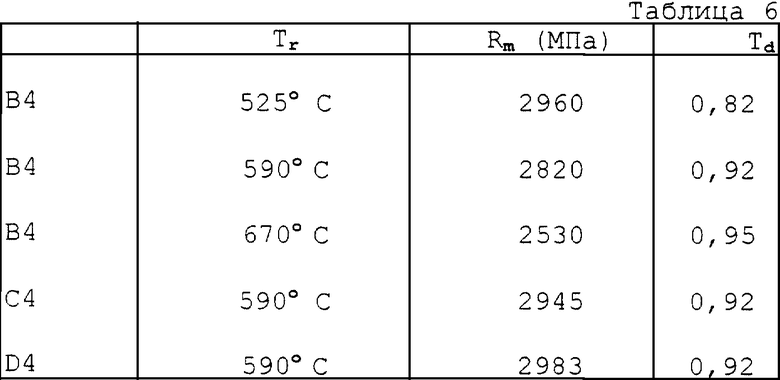

Затем образцы проволоки B3, C3 и D3 подвергают деформированию посредством волочения для того, чтобы получить конечный диаметр, равный приблизительно 0,18 мм, что соответствует степени ε деформации, равной 4, и получают, таким образом, готовые для использования образцы проволоки B4, C4 и D4, для которых определяют прочность на разрыв Rm. Результаты приведены в таблице 6.

Значение Тr являются значениями, которые были указаны ранее для отпуска, значения Тd являются значениями, которые были указаны ранее и которые были определены после операции нанесения латунного покрытия перед волочением, причем значения Тd практически не изменяются при волочении.

Отмечается, что образцы проволоки C4 и D4, выполненные согласно изобретению и, следовательно, полученные с помощью способа, согласно изобретению, характеризуются одновременно хорошей степенью диффузии латуни (превышающей 0,9) и отличной прочностью на разрыв (превышающей 2900 МПа). Контрольные образцы проволоки B4 имеют значения прочности на разрыв, которые значительно ниже значений прочности на разрыв образцов проволоки C4 и B4, выполненных согласно изобретению, за исключением проволоки B4, которая была сперва обработана при температуре отпуска, равной 525oC, но тогда степень диффузии латуни является недостаточной (меньше 0,85), т.е. это обозначает, что волочение трудно осуществимо и приводит к частым обрывам проволоки при ее деформации, что значительно затрудняет производство проволоки, чем в случае образцов проволоки C4 и D4, согласно изобретению.

В описанных примерах выполнения изобретения используют ванадиевую сталь, однако изобретение применяется также в вариантах, в которых используют, по меньшей мере, один из металлов, таких как молибден и хром, и в вариантах, в которых используют, по меньшей мере, два из металлов, которые выбирают из группы, состоящей из ванадия, молибдена и хрома.

Катанка, которую используют для осуществления изобретения, изготовляется таким же способом, который обычно используют для производства катанки, предназначенной для переработки в готовую для использования проволоку, применяемую для усиления покрышек пневматических шин. Начинают таким образом от ванны расплавленной стали, имеющей состав, указанный для катанки, согласно изобретению. Эта сталь производится сперва в электропечи или в кислородном конверте, затем раскисляется в ковше с помощью окислителя, такого как кремний, который не может вызвать образование включений оксида алюминия. Затем вводят ванадий в ковш навалом в виде кусков феррованадия, добавляя его в металлическую ванну.

В случае использования в качестве легирующего элемента хрома или молибдена процесс выполняется аналогичным образом.

После завершения приготовления ванны стали осуществляют непрерывную разливку стали в виде болванок или блюмов. Эти полуфабрикаты подвергают затем прокатке, согласно известному способу производства катанки, диаметр которой равен 5,5 мм, сперва прокатывают в виде болванок, если используют блюмы, или же производят непосредственно катанку, если используют болванки.

Выполнение проволоки, согласно предпочтительному варианту изобретения, обеспечивает достижение, по меньшей мере, одной из следующих характеристик:

- содержание углерода в стали равно 0,3-0,5 мас.%, причем это содержание, например, предпочтительно, равно 0,4%;

- сталь соответствует следующим отношениям: 0,3% ≤ Mn ≤ 0,6%; 0,1 ≤ Si ≤ 0,3%; P ≤ 0,02%; S ≤ 10,02% (мас.%);

- максимальное содержание легирующего элемента или набора легирующих элементов составляет 0,3 мас.% стали;

- минимальная прочность на разрыв равна 2900 МПа;

- минимальный диаметр равен 0,15 мм, а максимальный диаметр равен 0,40 мм.

Выполнение способа, согласно предпочтительному варианту изобретения, обеспечивает достижение, по меньшей мере, одной из следующих характеристик:

- содержание углерода в стали, используемой катанки, равно 0,3-0,5 мас. %, причем это содержание, например, равно предпочтительно, 0,4%;

- сталь используемой катанки соответствует следующим отношениям: 0,3% ≤ Mn ≤ 0,6%; 0,1% ≤ Si ≤ 0,3%; P ≤ 0,02%; S ≤ 0,02% (мас.%);

- максимальное содержание легирующего элемента или набора легирующих элементов в стали катанки равно 0,3 мас.%;

- скорость охлаждения при закалке меньше 150oC/с,

- минимальная температура отпуска равна 400oC, а максимальная температура равна 650oC;

- после нагревания проволоки до температуры отпуска ее охлаждают до температуры окружающей среды;

- минимальная степень ε деформации после отпуска равна 3.

Согласно еще более предпочтительному варианту изобретения производства готовой для использования проволоки и способа, соответствующего изобретению, в качестве легирующего элемента используют только один ванадий, преимущество которого заключается в том, что он обеспечивает образование мелкодисперстных выделений, в то время как хром способствует образованию крупных выделений, а молибден имеет тенденцию вызывать расслоение. В случае, когда используют только один хром, его минимальное предпочтительное содержание в стали равно 0,2%.

В вышеупомянутых вариантах деформация проволоки осуществлялась с помощью волочения, однако можно применять и другие способы, например, прокатку в случае необходимости в комбинации с волочением, по меньшей мере, для одной из операции деформирования.

Конечно, изобретение не ограничивается вышеописанными примерами выполнения, так, например, покрытие готовой для использования проволоки, согласно изобретению, может быть выполнено не из латуни, а из другого какого-либо сплава, причем этот сплав может быть получен из двух или более металлов, например из трехкомпонентных сплавов, таких как медь-цинк-никель, медь-цинк-кобальт, медь-цинк-олово. Основное требование заключается в том, чтобы использованные металлы могли бы образовать сплав посредством диффузии при температуре, не превышающей температуру отпуска.

Изобретение относится к металлической готовой проволоке и к способам производства этой проволоки. Проволоку применяют, например, для усиления изделий из пластмассы и резины, в частности труб, ремней, пленок, покрышек пневматических шин. Техническим результатом изобретения является обеспечение достаточной прочности перед волочением, стабильности механических свойств и прокаливания стали на мартенсит. Готовая для использования металлическая проволока содержит микролегированную сталь, которая имеет структуру, состоящую практически полностью из отпущенного холоднодеформированного мартенсита. Минимальный диаметр проволоки равен 0,1 мм, а максимальный диаметр равен 0,50 мм. Минимальная прочность на разрыв проволоки равна 2800 МПа. Способ производства этой проволоки включает деформацию катанки, закалку деформированной проволоки и нагревание до температуры отпуска для обеспечения образования структуры, состоящей практически полностью из отпущенного мартенсита. Затем проволоку охлаждают и деформируют. Сборные изделия, содержащие, по меньшей мере, одну такую проволоку, эти проволоки или сборные изделия из проволоки используют, в частности, для усиления покрышек пневматических шин. 4 с. и 23 з.п. ф-лы, 6 табл.

6. Металлическая проволока по любому из пп. 1-5, отличающаяся тем, что сталь соответствует следующим соотношениям: 0,3≤Mn≤0,6; 0,1≤Si≤0,3; Р≤0,02; S≤0,02 мас.%.

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Способ изготовления биметаллической проволоки | 1973 |

|

SU464632A1 |

| КАТАНКА ДЛЯ МЕТАЛЛОКОРДА | 1992 |

|

RU2034052C1 |

Авторы

Даты

2001-12-27—Публикация

1997-01-08—Подача