Изобретение относится к области строительства, а именно к способам соединения сборных конструкций и элементов.

Известны способы соединения элементов зданий, в которых анкер одного соединяемого элемента совмещают внахлестку с анкером другого соединяемого элемента [1,2].

Основными недостатками известных способов является то, что для обеспечения надежности соединения длина нахлеста должна составлять не менее 20-30 диаметров анкера в зависимости от класса стали анкера при размещении этих анкеров в сжатой зоне бетона, что является ограничением области применения соединения, а также ведет к увеличению расхода металла.

Известны способы соединения железобетонных конструкций посредством соединительных муфт или втулок [3, 4, 5, 6, 7].

Недостатком известных способов является сложность монтажа из-за многообразия технологических операций и устройств, применяющихся для соединения стержней встык.

Известен также способ соединения элементов сборных железобетонных конструкций, в котором один из стыкуемых элементов имеет арматурный выпуск гладкого профиля с соединительной муфтой на конце, которую навертывают на резьбовой арматурный выпуск, выступающий из углубления опорной части другого стыкуемого элемента [8].

Недостатком способа является большое число и трудоемкость технологических операций, заключающихся в необходимости выполнения резьбовых соединений, навинчивания муфт специальными устройствами на строительной площадке.

Прототипом заявляемого технического решения является способ соединения сборных железобетонных конструкций и элементов, в котором закладные детали, выполненные в виде металлических пластин и соединенных с железобетонной конструкцией или элементом посредством анкера, сваривают между собой напрямую либо через металлическую накладку [9].

Недостатком прототипа является трудоемкость, связанная с точной фиксацией соединяемых конструкций и элементов, предварительной обработкой мест сварки (снятие фаски), использованием дополнительных монтажных устройств, требует больших затрат времени, энергоресурсов. Применение сварки противоречит основным требованиям развития сборного строительства, трудоемко, многооперационно.

Задачей изобретения является упрощение технологии монтажа сборных железобетонных конструкций и элементов за счет повышения производительности труда, устранения энергоемких сварных соединений с сохранением высокой прочности соединения.

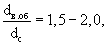

Сущность изобретения заключается в том, что для соединения сборных железобетонных конструкций и элементов используют закладные детали, выполненные в виде металлических обойм цилиндрической формы, размещенные в бетоне стыкуемых элементов в зоне стыкового соединения, внутренний объем которых предварительно заполнен клеевым составом, и металлическую связь, один конец которой заводят в металлическую обойму одного стыкуемого элемента, а другой -в металлическую обойму другого стыкуемого элемента, при этом к металлической обойме по торцу приварен фланец, расточенный под углом 40-50° на глубину 0,5-0,7 толщины фланца с переходом на цилиндрическое отверстие по диаметру металлической связи, что образует фиксирующую воронку захвата, отношение внутреннего диаметра обоймы к диаметру связи принято равным

где dв.об -внутренний диаметр обоймы;

dc -диаметр металлической связи,

при этом образуется контур упора в зоне примыкания металлической обоймы к фланцу с величиной уступа не менее 5 мм при диаметре связи 10-30 мм, который препятствует развитию деформаций сдвига, увеличивает обжатие и заклинивает

металлическую связь, а длина обоймы Loб принята равной: Loб=(10-12)dc, исключающей проскальзывание связи.

Таким образом, соединение стыкуемых железобетонных конструкций осуществляется не сваркой, а посредством сил сцепления клеевого состава, величина которых многократно увеличивается благодаря стеснению поперечных деформаций клеевого состава в замкнутом пространстве.

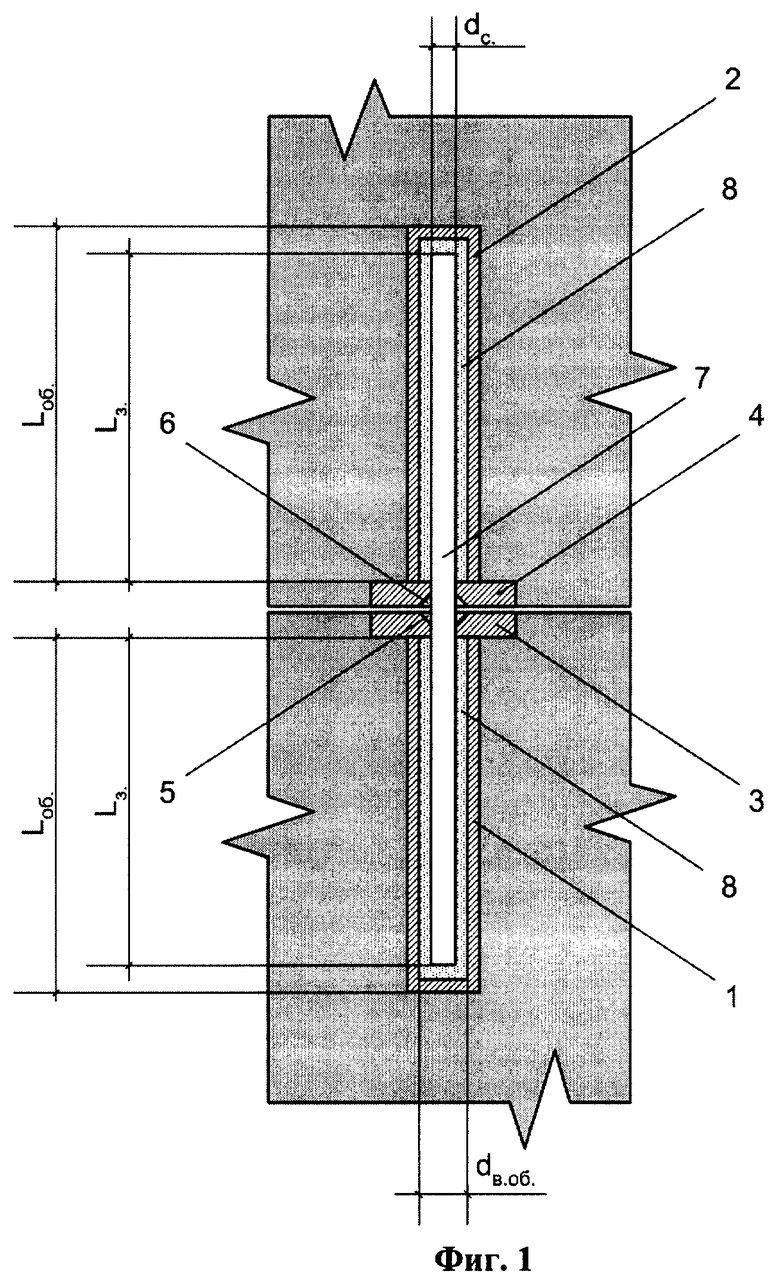

На фиг.1 приведена схема способа бессварочного стыкового соединения, где: металлическая обойма в форме цилиндра одного стыкуемого элемента 1, металлическая обойма в форме цилиндра другого стыкуемого элемента 2, фланцы 3 и 4 обойм 1 и 2 стыкуемых элементов, фиксирующие воронки захвата 5 и 6 металлических обойм 1 и 2, металлическая связь 7, клеевой состав 8.

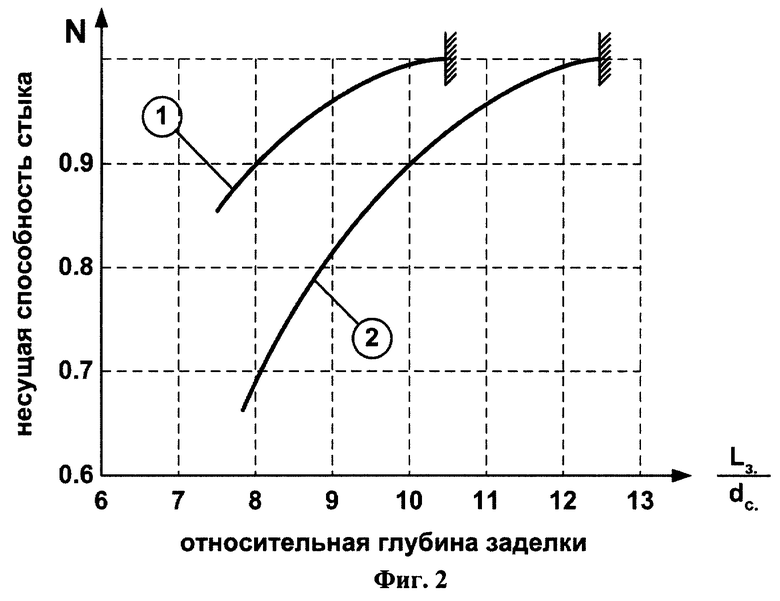

На фиг.2 представлены графики зависимости несущей способности стыка N, выполненного предлагаемым способом от относительной глубины заделки L3 штыревой связи.

Предлагаемый способ осуществляют следующим образом. В металлическую обойму цилиндрической формы 1, размещенную в бетоне одного стыкуемого элемента, внутренний объем которой предварительно заполнен клеевым составом 8 заводят металлическую связь 7. При этом конусообразная воронка захвата 5 самофиксирует связь 7 в металлической обойме 1. После чего второй конец связи 7 заводят в смежную металлическую обойму цилиндрической формы 2, внутренний объем которой предварительно заполнен клеевым составом 8. Конусообразная воронка захвата 6 самофиксирует связь 7 в металлической обойме 2. Заполнение внутреннего пространства обойм 1 и 2 клеевым составом 8 определяется вытеснением излишнего клеевого состава 8 в пространство, образуемое воронками 5 и 6. Напряжения, воспринимаемые соединением приводят к поперечным деформациям клеевого состава 8, помещенного в замкнутом обоймой 1 и 2 объеме. При этом деформации сдвига преобразуются в деформации сжатия и вследствие эффекта поперечного расширения материала, заклинивают связь 7 в металлических обоймах 1 и 2.

В качестве клеевого состава используют мастики, обладающие свойством расширения объема при твердении или эффектом увеличения коэффициента внутренних деформаций по мере роста напряжений (например, цементно-песчаные растворы на безусадочном расширяющемся цементе, на гипсовом вяжущем и др.).

В качестве доказательства, подтверждающего работу стыкового соединения, на фиг.2 представлены графики зависимости несущей способности стыка N, выполненного предлагаемым способом от относительной глубины заделки L3. штыревой связи.

Кривая 1 - штыревая связь выполнена из арматуры периодического профиля класса A-III;

Кривая 2 - штыревая связь выполнена из гладкой арматуры класса A-I.

Испытания показали, что несущая способность штыревой связи зависит от глубины заделки штыря и марки стали, из которой он изготовлен. При этом наибольшей надежностью обладают соединения, в которых элементы связи были выполнены из арматуры периодического профиля класса A-III и выше без ярко выраженных площадок текучести.

Источники информации

1. Гельфанд Л.И., Вашаломидзе Т.А. Горизонтальные стыки сейсмостойких панельных зданий. “Жилищное строительство”, М., 1986, №5, с.7.

2. Руководство по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного напряжения), М.: Стройиздат, 1978, с.282.

3. Пастернак П.Л. и др. Железобетонные конструкции, М.: Госстройиздат, 1961, с.86.

4. Авторское свидетельство СССР №838035, кл. Е 04 В 1/58.

5. Заявка Японии №57-3786 от 20.01.1977, по кл. Е 04 С 21/12.

6. Заявка ФРГ №3008025 от 29.01.1980, по кл. Е 04 С 5/16.

7. Заявка Японии №56-7016 от 30.07.1974, по кл. Е 04 С 5/18.

8. Заявка Японии №55-40144 от 15.11.1976, по кл. Е 04 В 1/58 // Е 04 С 5/18.

9. Руководство по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного напряжения), М.: Стройиздат, 1978, с.307-308.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНО-МОНОЛИТНЫЙ ЖЕЛЕЗОБЕТОННЫЙ БЕЗРИГЕЛЬНЫЙ КАРКАС (ВАРИАНТЫ) | 2015 |

|

RU2588229C1 |

| СТЫКОВОЕ СОЕДИНЕНИЕ ЖЕЛЕЗОБЕТОННОГО ФУНДАМЕНТА С ОПОРНЫМИ ЧАСТЯМИ ОБОРУДОВАНИЯ | 2000 |

|

RU2176702C1 |

| СТЫКОВОЕ САМОФИКСИРУЮЩЕЕСЯ СОЕДИНЕНИЕ ЖЕЛЕЗОБЕТОННЫХ ПАНЕЛЕЙ В СБОРНО-РАЗБОРНЫХ КРУПНОПАНЕЛЬНЫХ ЭНЕРГОЭФФЕКТИВНЫХ ЗДАНИЯХ | 2023 |

|

RU2824866C1 |

| КОМПОЗИТНЫЙ НЕСУЩИЙ БЛОК И МОНТАЖНОЕ СОЕДИНЕНИЕ НЕСУЩИХ БЛОКОВ СБОРНОЙ СТРОИТЕЛЬНОЙ КОНСТРУКЦИИ | 2012 |

|

RU2519021C2 |

| СПОСОБ СТЫКОВОГО СОЕДИНЕНИЯ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОЛОНН | 2003 |

|

RU2249656C1 |

| Стыковое соединение секций составных железобетонных свай | 1978 |

|

SU767279A1 |

| Стык | 1989 |

|

SU1765434A1 |

| Стыковое соединение сборных строительных конструкций | 1981 |

|

SU969850A1 |

| Стыковое соединение элементов сборных железобетонных конструкций | 1957 |

|

SU114803A2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ДЕФОРМАЦИОННЫХ ШВОВ ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ, ДЕФОРМАЦИОННЫЙ ШОВ (ВАРИАНТЫ), СОСТАВ КЛЕЯ ДЛЯ ЕГО ВЫПОЛНЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2234567C1 |

Изобретение относится к способам соединения строительных сборных конструкций и элементов. Технический результат - упрощение технологии монтажа сборных железобетонных конструкций и элементов. Для соединения сборных железобетонных конструкций и элементов используют закладные детали, выполненные в виде металлических обойм цилиндрической формы, размещенные в бетоне стыкуемых элементов в зоне стыкового соединения, внутренний объем которых предварительно заполнен клеевым составом, и металлическую связь, один конец которой заводят в металлическую обойму одного стыкуемого элемента, а другой - в металлическую обойму другого стыкуемого элемента. К металлической обойме по торцу приварен фланец, расточенный под углом 40-50° на глубину 0,5-0,7 толщины фланца с переходом на цилиндрическое отверстие по диаметру металлической связи, что образует фиксирующую воронку захвата. Отношение внутреннего диаметра обоймы к диаметру связи принято равным

где dв.об - внутренний диаметр обоймы;

dc - диаметр металлической связи.

При этом образуется контур упора в зоне примыкания металлической обоймы к фланцу с величиной уступа не менее 5 мм при диаметре связи 10-30 мм, который препятствует развитию деформаций сдвига, увеличивает обжатие и заклинивает металлическую связь, а длина обоймы Lоб принята равной: Lоб=(10-12)dc, исключающей проскальзывание связи. 2 ил.

Способ соединения сборных конструкций и элементов с использованием закладных деталей, отличающийся тем, что для соединения сборных железобетонных конструкций и элементов используют закладные детали, выполненные в виде металлических обойм цилиндрической формы, размещенные в бетоне стыкуемых элементов в зоне стыкового соединения, внутренний объем которых предварительно заполнен клеевым составом, и металлическую связь, один конец которой заводят в металлическую обойму одного стыкуемого элемента, а другой - в металлическую обойму другого стыкуемого элемента, при этом к металлической обойме по торцу приварен фланец, расточенный под углом 40-50° на глубину 0,5-0,7 толщины фланца с переходом на цилиндрическое отверстие по диаметру металлической связи, что образует фиксирующую воронку захвата, отношение внутреннего диаметра обоймы к диаметру связи принято равным

где dв.об - внутренний диаметр обоймы;

dc - диаметр металлической связи,

при этом образуется контур упора в зоне примыкания металлической обоймы к фланцу с величиной уступа не менее 5 мм при диаметре связи 10-30 мм, который препятствует развитию деформаций сдвига, увеличивает обжатие и заклинивает металлическую связь, а длина обоймы Loб принята равной Lоб=(10-12)dс, исключающей проскальзывание связи.

| Стержневой строительный элемент | 1979 |

|

SU838035A1 |

| DE 3008025 A1, 10.09.1981 | |||

| СТРОИТЕЛЬНАЯ ПАНЕЛЬ | 1996 |

|

RU2117118C1 |

Авторы

Даты

2005-04-10—Публикация

2003-12-15—Подача