Предлагаемое устройство относится к зерноочистительным сортировочным машинам, так называемым зернометателям, широко применяемым в сельском хозяйстве для транспортирования, охлаждения, подсушки, сортирования и очистки зерна на токах и складах.

Известен метатель сыпучего материала, имеющий вертикально расположенный лопастной барабан с несущими материал ячейками, охваченный бесконечной приводной лентой, опирающейся на барабаны (А.С. СССР №776962, кл. В 65 G 31/08, 1980).

Существенным недостатком известного метателя является то, что он имеет громадную конструкцию, состоит из трех барабанов и допускает удар материала о кромки лопастей при загрузке, что снижает качество продукта.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является зернометатель, включающий размещенные в неподвижном кожухе лопастной барабан, образованный боковыми торцами и расположенными между ними лопастями, к каждой из которых с периферийного торца прикреплены гибкие клапаны, загрузочный бункер и раму. Лопасти барабана при этом выполнены из двух соединенных частей, имеющих в поперечном сечении прямоугольную и клинообразную формы, расположенные своей рабочей поверхностью под разными углами к радиусу барабана, причем прямоугольные части лопастей расположены на периферии барабана и образуют меньшие острые углы к радиусу барабана, чем клинообразные части лопастей (патент РФ №2021427, МКИ 5 Е 02 F 3/24, В 65 G 31/04).

Данная конструкция метателя обеспечивает уменьшение травмирования зерна при загрузке за счет уменьшения угла захода клинообразной приемной части лопасти и попутного движения подаваемого материала в поле гравитационных сил в направлении окружной скорости вращения кромок лопастей барабана. Однако при этом сохраняется разность скоростей движений зерна и кромки лопасти, что допускает травмирование зерна от удара при загрузке в ячейки лопастного барабана и, следовательно, снижает качество материала. Кроме этого, к недостатку указанного зернометателя относится то, что его лопасти не обеспечивают предварительное формирование порции слоя зерна требуемой предельной толщины на направляющей поверхности между соседними лопастями, а большая толщина слоя, например, у задней стенки ячейки или на передней (по ходу вращения) поверхности лопасти затягивает процесс выгрузки материала с нее в направлении касательной поверхности выгрузного патрубка при ограниченности зоны расположения его отверстия. Это снижает четкость процесса выгрузки и выброса порции зерна из ячейки и, следовательно, и качество материала при очистке способом метания в воздушный поток.

Таким образом, технической задачей изобретения является повышение эффективности работы зернометателя, снижение травмирования зерна и повышение качества очистки материала при метании в воздушный поток.

Технический результат изобретения заключается в обеспечении “безударной” центробежной подачи исходного материала к лопастям и ячейкам, устранении условий затаскивания зерна под лопасть, формировании порции слоя материала с допустимой предельной толщиной и ускорении процесса направленной выгрузки порции материала из ячейки в сторону направляющей поверхности выпускного патрубка.

Указанный технический результат достигается тем, что в метателе сыпучих материалов, включающем размещенный в неподвижном кожухе-корпусе барабан, образованный верхним кольцевым и нижним кольцевым несущими дисками и расположенными между ними лопастями, загрузочный бункер, выпускной патрубок и раму, согласно изобретению в центральной части барабана расположена приемная дисковая поверхность, образующая посредством конической сплошную ступенчатую поверхность с нижним несущим диском, при этом лопасти барабана выполнены из двух соединенных между собой шарнирным устройством основной неподвижной и дополнительной подвижной лопастей, первая из которых расположена в радиальном направлении и в продольном направлении состоит из соединенных треугольных и прямоугольных частей, вершиной треугольной части она установлена к центру на окружности приемной дисковой поверхности и по всей длине нижней стороны закреплена перпендикулярно к конической поверхности нижнего ступенчатого несущего диска, прямоугольные части расположены на периферии барабана и закреплены между кольцевой дисковой поверхностью нижнего ступенчатого несущего и верхнего кольцевого дисков, а концевой торец каждой основной лопасти не доходит до направляющей цилиндрической поверхности барабана, образуя с ней зазор высотой Н, причем дополнительная подвижная лопасть в продольном сечении имеет прямоугольную форму и соединена сзади основной с помощью шарнирного устройства.

Кроме того, указанный технический результат достигается тем, что дополнительная подвижная лопасть образует углы γ>90° и γ’<90° между ее рабочей поверхностью и направлением движения соответственно на направляющей поверхности корпуса и участке отверстия выпускного патрубка.

Кроме того, указанный технический результат достигается тем, что дополнительная лопасть в варианте ее исполнения состоит из двух закрепленных между собой под углом ψ>90° плоских прямоугольных частей, причем рабочая поверхность периферийной части образует угол μ<90° с направляющей поверхностью корпуса и впереди ее торца на расстоянии 20-40 мм расположен гибкий клапан, а другая часть своим торцом шарнирно соединена к задней стороне основной лопасти и образует с ней такой же угол μ<90°.

Указанный технический результат также достигается тем, что на участке расположения отверстия выпускного патрубка по наружной окружности приемной дисковой поверхности установлен отражательный щиток.

Отличительными признаками заявляемого устройства по сравнению с известными являются наличие нового конструктивного элемента в барабане, а именно приемной дисковой поверхности, образующей посредством конической сплошную ступенчатую поверхность с нижним несущим диском, а также новая форма выполнения лопастей, а именно лопасти состоят из основной неподвижной и дополнительной подвижной частей, соединенных между собой через шарнирное устройство, причем основная лопасть в ее плоскости состоит из треугольной и прямоугольной частей, вершиной треугольной части она установлена на окружности приемной дисковой поверхности и по длине нижней стороны закреплена перпендикулярно на конической части ступенчатой поверхности нижнего несущего диска и не доходит до конца направляющей цилиндрической поверхности барабана, образуя зазор Н, а дополнительная подвижная лопасть установлена сзади основной и соединена к ней через шарнирное устройство.

Новая конструкция лопасти обеспечивает процесс непрерывной выгрузки материала с поверхности основной и формирование формы порции слоя определенной максимальной толщины в ячейке путем прохода его через зазор Н и копирование дополнительной подвижной лопастью неровностей направляющей цилиндрической поверхности корпуса в окружном направлении, допускаемых из-за отклонений радиуса при ее изготовлении.

Кроме того, конструкция дополнительной лопасти и ее шарнирное соединение к основной позволяет производить изменение угла расположения ее плоскости к направлению движения, что обеспечивает устранение условия затаскивания зерна под лопасть при движении по направляющей цилиндрической поверхности и ускорение процесса направленной и своевременной выгрузки порции материала с лопасти в сторону направляющей поверхности выпускного патрубка при движении в зоне расположения его отверстия.

Новая конструкция лопастного метателя, в виде горизонтально или наклонно расположенного лопастного барабана с нижним несущим сплошным ступенчатым и верхним кольцевым дисками и установленными между ними лопастями в облегающем улиткообразном корпусе, обоснована необходимостью обеспечить подачу исходного материала на центральную безлопастную приемную дисковую поверхность ступенчатого несущего диска, где значения окружных скоростей минимальные и создается условие перемещения материала в радиальном направлении через лопастную часть барабана к ячейкам, образованным на направляющей цилиндрической поверхности между дисками и соседними лопастями. Причем переход с центральной приемной дисковой поверхности к лопастной части барабана осуществляется через коническую поверхность, т.е. к кольцевой поверхности нижнего несущего диска при предлагаемой форме лопасти, а именно: на конической поверхности диска установлена треугольная форма лопасти вершиной к окружности центральной приемной дисковой поверхности, а прямоугольная - после конической на нижней периферийной кольцевой опорной поверхности несущего диска, что связано с необходимостью плавного перехода с приемной дисковой части к периферийной части лопастного барабана, обеспечивающего “безударную” центробежную подачу исходного материала с центральной приемной части к лопастной, а по поверхности лопастей барабана - к ячейкам на уровне средней части по высоте направляющей цилиндрической поверхности корпуса, что способствует загрузке ячеек и образованию равномерной толщины порции материала на опорной поверхности. Основная лопасть не доходит до конца окружности дисков, образуя зазор Н между концевым торцом и направляющей цилиндрической поверхностью корпуса, который обеспечивает проход материала с необходимой толщиной по опорной поверхности до поверхности дополнительной лопасти, установленной сзади основной посредством шарнирного устройства. Шарнирное устройство обеспечивает дополнительной лопасти возможности копировать неровности направляющей опорной цилиндрической поверхности корпуса в окружном направлении, за счет чего устраняется появление щелевого зазора, и изменять угол γ передней поверхности подвижной лопасти к направлению движения, обеспечивая условие γ>90°, при котором исключено затаскивание зерна под лопасть при движении по направляющей поверхности, и угол γ’<90° при ее движении в зоне отверстия выпускного патрубка, при котором обеспечивается ускорение процесса выгрузки и направление порции зерна в сторону его направляющей поверхности.

При выполнении дополнительной лопасти из двух жестко соединенных под углом ψ>90° плоских прямоугольных частей условие затаскивания зерна под лопасть устраняется за счет гибкого клапана, расположенного впереди торца периферийной части лопасти. Поворот клапана при вращении подвижной лопасти в сторону выгрузки обеспечивает ускорение процесса выгрузки и направленности движения порции зерна в сторону метания.

При новых конструктивном исполнении и условиях работы лопастного барабана зона центробежной подачи исходного материала его центральной приемной дисковой поверхностью к периферийной лопастной и заполнения ячеек зерном начинается с места расположения задней кромки отверстия выпускного патрубка и заканчивается на 10...30° до его передней кромки. К началу процесса выгрузки порции зерна с поверхности дополнительной лопасти должно прекратиться поступление зерна в ячейки, поэтому зона прекращения подачи зерна с приемной дисковой поверхности к лопастной находится между указанными местами начала и конца заполнения ячеек, обеспечивается установкой отражательного щитка по окружности приемной дисковой поверхности в указанной зоне, в которой осуществляется выгрузка лопастей и метание порции зерна, его эффективная обработка в воздушном потоке.

Ориентированное движение и расположение дополнительной лопасти на направляющей цилиндрической поверхности корпуса и в зоне расположения отверстия выпускного патрубка достигаются за счет ее шарнирного соединения к задней стороне основной неподвижной лопасти с помощью шарнирно-рычажного устройства, обеспечивающего следующие результаты: копирование технологических неровностей и заданное значение угла γ>90° расположения ее поверхности к направлению движения по цилиндрической поверхности, обеспечивающих устранение условий затаскивания зерна под лопасть; поворот и расположение плоскости дополнительной лопасти под углом γ’<90° к направлению ее увеличивающейся скорости в переносном вращательном движении в зоне расположения отверстия выпускного патрубка, когда увеличивается радиус вращения за счет ее перехода и перемещения в радиальном направлении на участке касательной поверхности выпускного патрубка, и одновременном вращении вокруг собственной оси, обеспечивающих ускорение, четкость процесса выгрузки и направления порции зерна в сторону направляющей поверхности выпускного патрубка, качество очистки зерна при порционном метании в воздух.

Таким образом, новая совокупность перечисленных конструктивных элементов, находящихся во взаимосвязи друг с другом, обеспечивает достижение технического результата, заключающегося в обеспечении рациональных условий процессов загрузки исходного материала на приемную поверхность диска в центральной части и его центробежной безударной подачи к лопастям барабана, разгрузки материала с основных лопастей, заполнения ячеек и формирования толщины слоя порции зерна, их перемещения дополнительными лопастями по направляющей цилиндрической поверхности корпуса, выгрузки и порционного метания, обеспечивающих в совокупности повышение эффективности работы метателя, устранение условий травмирования и повышении эффективности очистки зерна при порционном метании зерна.

Сравнение предлагаемого устройства с другими известными техническими решениями из уровня техники по патентной и научной документации позволило установить, что авторами не выявлены решения, включающие совокупность признаков, сходных и эквивалентных заявляемым. Это позволяет сделать вывод о соответствии предложения критериям “новизна” и “изобретательский уровень”.

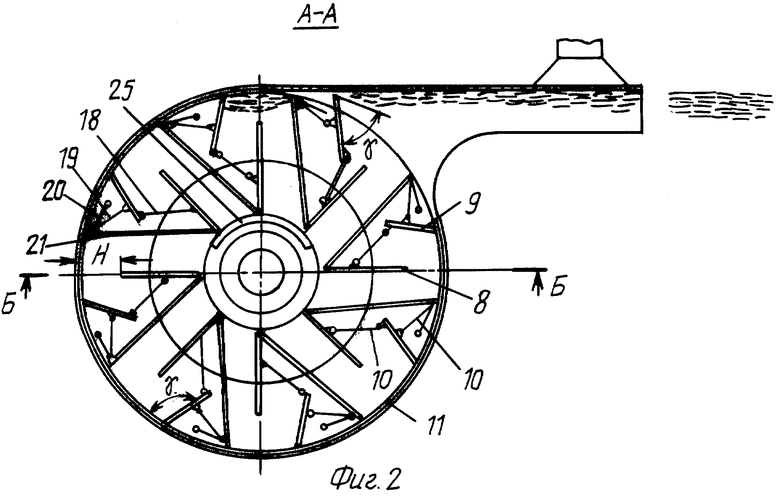

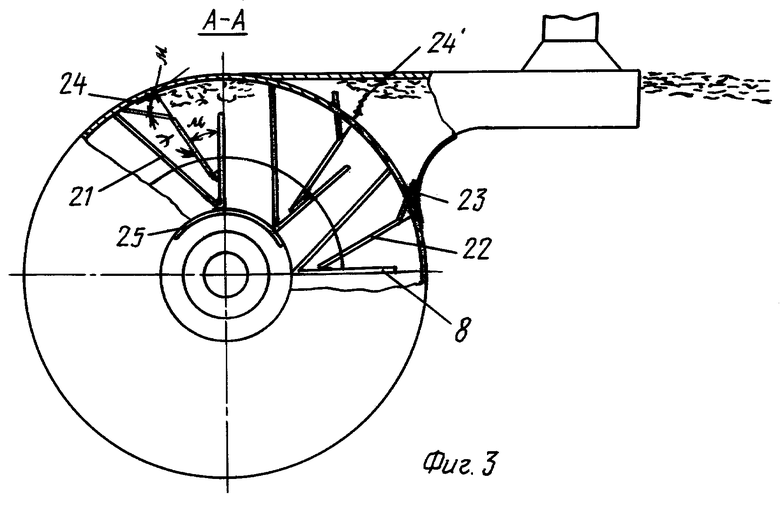

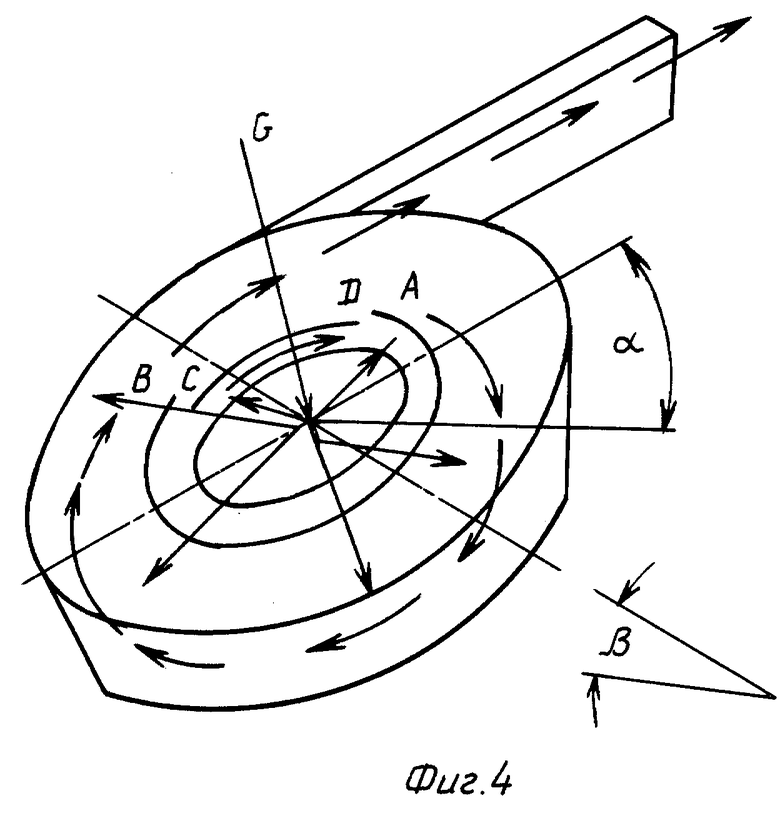

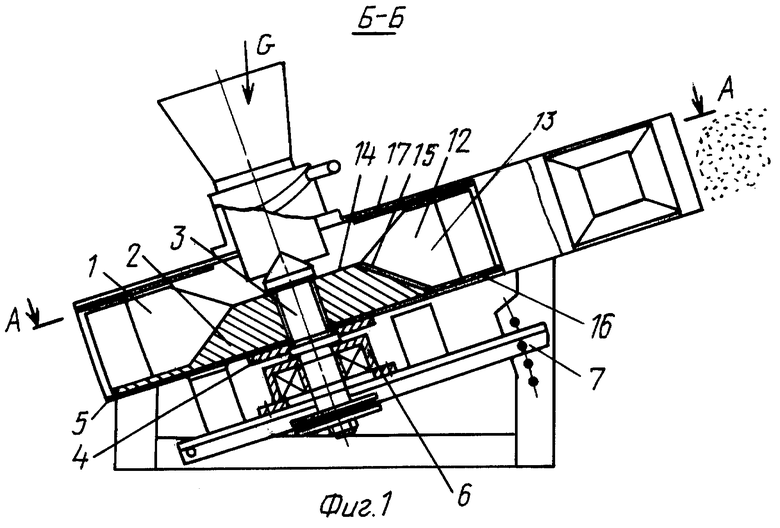

Сущность предлагаемого устройства поясняется чертежами, где на фиг.1 схематично изображен продольный разрез метателя сыпучих материалов, на фиг.2 - его поперечный разрез, на фиг.3 - вариант выполнения дополнительной лопасти, на фиг.4 - схема установки корпуса метателя, направлений загрузки лопастного барабана исходным материалом, его движений к ячейкам и метания в воздух.

Предлагаемый метатель сыпучих материалов состоит из лопастного барабана 1, закрепленного своим нижним ступенчатым несущим диском 2 на приводном валу 3, который посредством фланца 4 соединен с корпусом 5 и подшипника 6 закреплен на раме 7 метателя (см. фиг.1).

Лопасти барабана 1 состоят из основной неподвижной части 8, установленной между дисками в радиальном направлении и дополнительной подвижной 9, установленной сзади основной с помощью шарнирного устройства 10 и обеспечивающей копирование неровностей направляющей цилиндрической поверхности 11 корпуса в окружном направлении (см. фиг.2).

Каждая основная лопасть 8, изготовленная из полосового листового материала, состоит из треугольной 12 и прямоугольной 13 частей, вершиной треугольной формы установлена к центру на окружности приемной дисковой поверхности 14 и по всей длине ее нижней стороны закреплена перпендикулярно к конической части 15 нижнего ступенчатого несущего диска 2. Нижняя сторона прямоугольной части 13 лопасти 8 закреплена к кольцевой поверхности нижнего несущего диска 16, а верхняя сторона - к поверхности верхнего кольцевого диска 17 лопастного барабана 1 (см. фиг.1). При этом основная лопасть установлена так, что своим торцом образует зазор высотой Н с направляющей цилиндрической поверхностью, как показано на фиг.2.

Дополнительная подвижная лопасть 9 в продольном сечении имеет прямоугольную форму и образует углы γ>90° и γ’<90° между ее рабочей поверхностью и направлением движения соответственно на направляющей поверхности корпуса и участке отверстия выпускного патрубка метателя.

Приемная дисковая поверхность 14, переходящая через коническую 15 к кольцевой поверхности диска 2, образуют сплошную ступенчатую поверхность нижнего несущего диска 2.

Устройство 10 состоит из рычагов 18 и 19, соединяющих шарнирно дополнительную подвижную лопасть 9 с основной 8 и упором 20 щитка 21, закрепленного неподвижно под углом к основной лопасти и закрывающего шарнирное устройство от потока зерна (см. фиг.2).

Дополнительная подвижная лопасть 9 может быть выполнена из двух соединенных между собой под тупым углом ψ плоских прямоугольных частей 22 и 23. Рабочая поверхность периферийной части 23 образует угол μ<90° с направляющей поверхностью корпуса, а другая часть 22 своим торцом шарнирно соединена к задней стороне основной лопасти 8 и образует с ней такой же угол μ<90° (см. фиг.3). Впереди торца части 23 подвижной лопасти на расстоянии 20-40 мм установлен клапан 24 из гибкого материала, который прилегает к направляющей поверхности корпуса и обеспечивает устранение возможности затаскивания зерна под лопасть. Клапан 24 установлен в отверстиях плоских рычагов, закрепленных в нижней части боковых сторон лопасти 22. Поэтому клапан открывается при переходе в зону расположения отверстия выпускного патрубка, как это показано позицией 24’ клапана на фиг.3.

На участке расположения выпускного патрубка на наружной окружности приемной дисковой поверхности 14 установлен отражательный щиток 25.

Метатель сыпучих материалов работает следующим образом. Исходный зерновой материал G, подлежащий обработке, заключающейся в выполнении одновременных процессов проветривания, охлаждения, подсушки, сортирования, очистки от примесей и перемещения, загружают через загрузочный бункер с регулировочной задвижкой на приемную дисковую поверхность в центральную часть лопастного барабана 1. Из центральной приемной части барабана материал под действием центробежной силы поступает на поверхности конической части 15 диска 2 и основных лопастей 8. Зазор Н обеспечивает разгрузку основной лопасти и проход слоя материала по направляющей поверхности корпуса к каждой дополнительной лопасти 9, закрепленной сзади основной шарнирным устройством 10, обеспечивающим ускорение процесса направленной разгрузки порции зерна при движении на участке отверстия выпускного патрубка.

Поступление исходного материала из приемной дисковой поверхности 14 на лопастную периферийную часть барабана 1 начинается с окружности ее перехода в коническую поверхность 15, где лопасти 8 имеют треугольную форму 12, установленную вершиной к линии этого перехода, что исключает возможные прямые удары и обеспечивает равномерность подачи материала слоем в ячейки на направляющей поверхности между прямоугольными формами 13 лопастей 8 и 9.

Шарнирное устройство 10 обеспечивает дополнительной лопасти 9 копирование неровностей и нужный угол γ>90° расположения ее при движении по направляющей поверхности корпуса, поворот лопасти на угол γ’<90° и ускорение выгрузки порции зерна в сторону направляющей поверхности выпускного патрубка метателя при движении на участке расположения его отверстия. Щиток 21 при этом выполняет функцию крышки, исключающей поступление зерна в ячейку в ее тыловой части, чтобы слой порции зерна в ячейке обеспечивался установленной величиной зазора Н.

При выполнении дополнительной подвижной лопасти 9 в виде двух жестко соединенных частей 22 и 23 условие затаскивания зерна устраняется за счет гибкого клапана 24, который устанавливается в позиции 24’ при движении на участке расположения отверстия выгрузного патрубка и обеспечивает выгрузку порции зерна в сторону метания. Гибкий клапан 24 открывается под действием давления от зерна и в позиции 24 (фиг.3) не препятствует его выгрузке в сторону направляющей поверхности выпускного патрубка при переходе в зону расположения его отверстия.

Новая конструкция лопастного барабана создает условие работы метателя при горизонтальном или наклонном расположении его корпуса, обеспечивая необходимые углы α метания к горизонту и β-материала в боковую сторону подачи и заполнения ячеек порциями зерна в секторе АВ по ходу вращения барабана 1 (см. фиг.4). Зона подачи материала лопастным барабаном в радиальном направлении и заполнения ячеек начинается после задней кромки отверстия выпускного патрубка, которая совпадает с точкой А и заканчивается в точке В, расположенной на 10-30° до передней кромки этого отверстия. Сектор СД при этом закрыт отражательным щитком 25, чтобы не происходило поступления материала к лопастной части барабана 1 и ячейкам, и обеспечивает четкость процессов заполнения ячеек и метания порции материала, его очистки при движении в потоке воздуха.

В существующем известном метателе зоны процессов загрузки ячеек материалом и его выгрузки из них в сторону метания не разделены, что приводит к перекрытию этих зон и снижает четкость формирования и метаний порции материала, снижению качества их обработки в воздушном потоке.

В предлагаемом метателе четкость формирования порции зернового слоя с допустимой максимальной толщиной обеспечивается за счет зазора Н между торцом каждой основной лопасти и направляющей поверхности корпуса. Этот параметр порции материала в основном влияет на время расслоения и качество разделения зерна в воздушном потоке при условии, если обеспечена его направленная и четкая выгрузка в сторону метания конструкцией и схемой движения дополнительной лопасти предлагаемого метателя.

Таким образом, предлагаемое конструктивное исполнение метателя, а именно конструкция лопастного барабана, состоящая из основных и дополнительных лопастей, обеспечивает загрузку исходного материала на центральную приемную дисковую поверхность, его перемещение к конической поверхности ступенчатого диска и периферийной лопастной части барабана, который образует ячейки между его лопастями и дисками на направляющей поверхности корпуса, обеспечивает формирование порции зерна в ячейках и его направленное порционное метание из выпускного патрубка метателя, качество обработки материала в воздушном потоке. Кроме того, предлагаемая конструкция метателя создает возможность его работы при горизонтальном или наклонном расположении его корпуса, обеспечивает порционное метание сыпучего материала под углом α к горизонту, создает благоприятные условия для загрузки исходного материала на центральную дисковую поверхность барабана и центробежной подачи в радиальном направлении к лопастям и ячейкам. При таком расположении корпуса метателя происходит некоторое уменьшение высоты расположения отверстия его приемного патрубка, что способствует уменьшению работы по подъему и загрузке исходного зерна в метатель.

Таким образом, предлагаемый метатель сыпучих материалов обеспечивает не только качество обработки зерна, но и создает благоприятные эксплуатационные возможности, которые способствуют уменьшению энергозатрат на обслуживание метателя. Создание предлагаемой конструкции метателя обеспечивает благоприятные условия для его загрузки исходным материалом, интенсивность подачи материала лопастями и загрузки ячеек порцией зерна при допускаемой величине толщины его слоя, необходимые условия перемещения зерна лопастями по направляющей и ускоренной выгрузки в направлении метания, качество порционной обработки зерна в воздушном потоке. Поэтому создание предлагаемой конструкции метателя обеспечит эффективную обработку, сохранность и повышение качества сортирования и очистки зерна, являющегося основным продуктом сельскохозяйственного производства, главным сырьем пищевой промышленности и основным продуктом населения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2014 |

|

RU2555001C1 |

| МЕТАТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2016 |

|

RU2638409C2 |

| МЕТАТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2021427C1 |

| МЕТАТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2440859C1 |

| МЕТАТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2332267C1 |

| ДИСКОВЫЙ ТРИЕР-ОВСЮГООТБОРНИК | 2002 |

|

RU2212955C1 |

| ДИСКОВЫЙ СЕПАРАТОР | 2008 |

|

RU2369448C1 |

| СЕПАРИРУЮЩИЙ МЕТАТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2015 |

|

RU2578918C1 |

| Метатель сыпучих материалов | 1978 |

|

SU735709A1 |

| Метатель сыпучих материалов | 1981 |

|

SU1006337A1 |

Изобретение относится к зерноочистительным сортировочным машинам. Устройство состоит из лопастного барабана, в центральной части которого расположена приемная дисковая поверхность, образующая посредством конической, сплошную ступенчатую поверхность с нижним несущим диском. Лопасти барабана выполнены из двух соединенных между собой шарнирным устройством основной неподвижной и дополнительной подвижной лопастей. Основная лопасть расположена в радиальном направлении и в продольном направлении состоит из треугольной прямоугольной частей. Основная лопасть вершиной треугольной формы установлена к центру на окружности приемной дисковой поверхности и по всей длине нижней стороны закреплена перпендикулярно к конической части ступенчатой поверхности нижнего несущего диска. Прямоугольные части лопасти расположены на периферии барабана и закреплены между кольцевой дисковой поверхностью нижнего ступенчатого несущего и верхнего кольцевого дисков. Концевой торец каждой основной лопасти не доходит до направляющей цилиндрической поверхности барабана, образует с ней зазор высотой Н. Дополнительная подвижная лопасть в продольном сечении имеет прямоугольную форму. На участке расположения выпускного патрубка по наружной окружности приемной дисковой поверхности установлен отражательный щиток. Дополнительная подвижная лопасть может быть выполнена из двух закрепленных между собой под углом Ψ>90° плоских прямоугольных частей. Рабочая поверхность периферийной части образует угол μ<90° с направляющей поверхностью корпуса, а другая часть своим торцом шарнирно соединена к задней стороне основной лопасти и образует с ней такой же угол μ<90°. Впереди торца на расстоянии 20-40 мм установлен гибкий клапан. Технический результат – повышение эффективности работы зернометателя, снижение травмирования зерна, повышение качества очистки материала при метании в воздушный поток. 3 з.п. ф-лы, 4 ил.

| МЕТАТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2021427C1 |

| SU 1514701 A1, 15.10.1989 | |||

| Устройство для перемещения сыпучих материалов | 1973 |

|

SU471875A1 |

| Метатель грунта | 1978 |

|

SU726273A1 |

| РАБОЧИЙ ОРГАН ЦЕНТРОБЕЖНОГО РАЗБРАСЫВАТЕЛЯ УДОБРЕНИЙ | 2000 |

|

RU2172578C1 |

| СРЕДСТВО ВОЗДЕЙСТВИЯ НА ОРГАНИЗМ ЧЕЛОВЕКА | 1997 |

|

RU2112497C1 |

Авторы

Даты

2005-04-20—Публикация

2003-02-25—Подача