Изобретение относится к гидроэнергетике и может быть применено при создании конструкций гидравлических турбин.

Известна конструкция опорного узла лопатки направляющего аппарата гидравлической турбины (см. заявку номер Сева 53-115428 (Япония) от 7 октября 1978 года), в которой положение лопатки с цапфами, помещенными в корпуса подшипников, фиксируется за счет упорного кольца, установленного в кольцевом пазу на цапфе лопатки, свободной от рычага, которым обеспечивается поворот лопатки. Этот упор препятствует смещению лопатки в одном направлении. Смещению лопатки в противоположном направлении в этой конструкции препятствует второй упор, установленный на цапфе с рычагом, и этим упором служит сам рычаг. Недостатком такой конструкции является то, что в конструкции не учтено направление действие веса лопатки или действие давления воды в проточном тракте гидротурбины на лопатку, т.е. направление сил, смещающих лопатку вдоль ее оси, и упоры для предотвращения смещения лопатки установлены в обоих направлениях. Кроме того, эти упоры выполнены из частей и для обеспечения их качественного прилегания к поверхности, по которой они скользят при повороте лопатки, в технологию их изготовления должны быть внесены дополнительные требования по устранению уступов на стыках частей.

Известна конструкция опорного узла лопатки направляющего аппарата гидравлической турбины (см. “Справочник конструктора гидротурбин”, стр.155, Л.Я.Бронштейн и др., Машиностроение, 1971), принятая нами за прототип, где положение лопатки с цапфами, помещенными в корпуса подшипников, фиксируется упорным кольцом из двух частей, охватывающим рычаг лопатки и прижимающим его к корпусу подшипника лопатки с обеспечением проворачиваемости рычага. Цапфа лопатки выходит в свободное от воды пространство, и лопатка может смещаться вдоль своей оси или под действием своего веса, или под действием выталкивающей силы давления воды в проточной части турбины. На рычаге, изготовленном из углеродистой стали, выполнен кольцевой выступ. Рычаг жестко связывают с лопаткой направляющего аппарата после того, как она выставлена с необходимыми торцевыми зазорами в проточном тракте, и упорное кольцо через рычаг фиксирует положение лопатки. Упорное кольцо выполнено из коррозионностойкой стали.

Недостатком такой конструкции является то, что поскольку рычаг выполнен из углеродистой стали, то поверхность кольцевого выступа будет подвергаться коррозии и это устраняет возможность применения на упорном кольце антифрикционного слоя, снижающего трение в этом узле. Эта конструкция не позволяет сделать рычаг разрезным с приваркой кольца из коррозионностойкой стали, трущегося по антифрикционному слою, что значительно упростило бы изготовление и настройку всего направляющего аппарата и снизило усилия для поворота лопатки. Это объясняется тем, что в этом случае вследствие разнородности сталей в корпусе сварного рычага будут иметь место внутренние напряжения, которые исказят плоскостность поверхности, трущейся по детали с антифрикционным слоем, т.е. трущиеся поверхности будут соприкасаться по отдельным точкам и это приведет к ускоренному истиранию антифрикционного слоя. Кроме этого, эта плоскостность поверхности будет нарушаться и при обтяжке рычагов на цапфах лопаток.

Техническим результатом заявляемого решения является повышение технологичности конструкции за счет создания опорного узла лопатки направляющего аппарата без использования рычага для фиксации положения лопатки в проточной части, что позволяет выполнить этот рычаг разрезным и ввести в узел пару трения “коррозионно-стойкая сталь - антифрикционный слой”.

Технический результат достигается тем, что в опорном узле лопатки направляющего аппарата гидротурбины, включающем направляющую лопатку с цапфами, помещенными в корпуса подшипников, упорный элемент, ограничивающий осевое смещение лопатки с возможностью ее вращения за счет контактирующего с ним кольца из коррозионно-стойкой стали, согласно изобретению, упорный элемент и кольцо установлены в корпусе подшипника, по крайней мере, одной из цапф лопатки, охватывают ее, причем упорный элемент выполнен в виде отдельного цельного кольца с антифрикционным слоем.

Ниже излагаются возможные конкретные варианты исполнения.

В одном из конкретных вариантов кольцо из коррозионно-стойкой стали может быть установлено на кольцевом выступе цапфы лопатки, а упорный элемент на кольцевой плоскости корпуса подшипника.

В другом варианте упорный элемент может быть установлен на кольцевом выступе цапфы лопатки, а кольцо из коррозионно-стойкой стали на кольцевой плоскости корпуса подшипника.

Кольцо из коррозионно-стойкой стали может быть установлено на торце цапфы лопатки, а упорный элемент на кольцевой плоскости корпуса подшипника.

Упорный элемент может быть установлен на торце цапфы лопатки, а кольцо из коррозионно-стойкой стали на кольцевой плоскости корпуса подшипника.

Упорный элемент может быть установлен под торцем цапфы лопатки, а кольцо из коррозионно-стойкой стали на плоскости корпуса подшипника.

Кольцо из коррозионно-стойкой стали может быть установлено под торцем цапфы лопатки, а упорный элемент на плоскости корпуса подшипника.

Упорные элементы могут быть установлены в корпусах двух подшипников лопатки и одновременно контактировать своими антифрикционными слоями с кольцами из антикоррозионной стали, установленными на обеих цапфах лопатки.

Сущность изобретения заключается в том, что с учетом определенной направленности смещающей лопатку силы упорный элемент с антифрикционным слоем установлен с необходимой точностью в корпусе подшипника лопатки и, контактируя с цельным кольцом из коррозионно-стойкой стали, установленным на цапфе лопатки, препятствует смещению лопатки. При повороте лопатки кольцо из коррозионно-стойкой стали скользит по антифрикционному слою упорного элемента.

Сущность заявляемого технического решения поясняется примером конкретного исполнения, показанном на фиг.1-8.

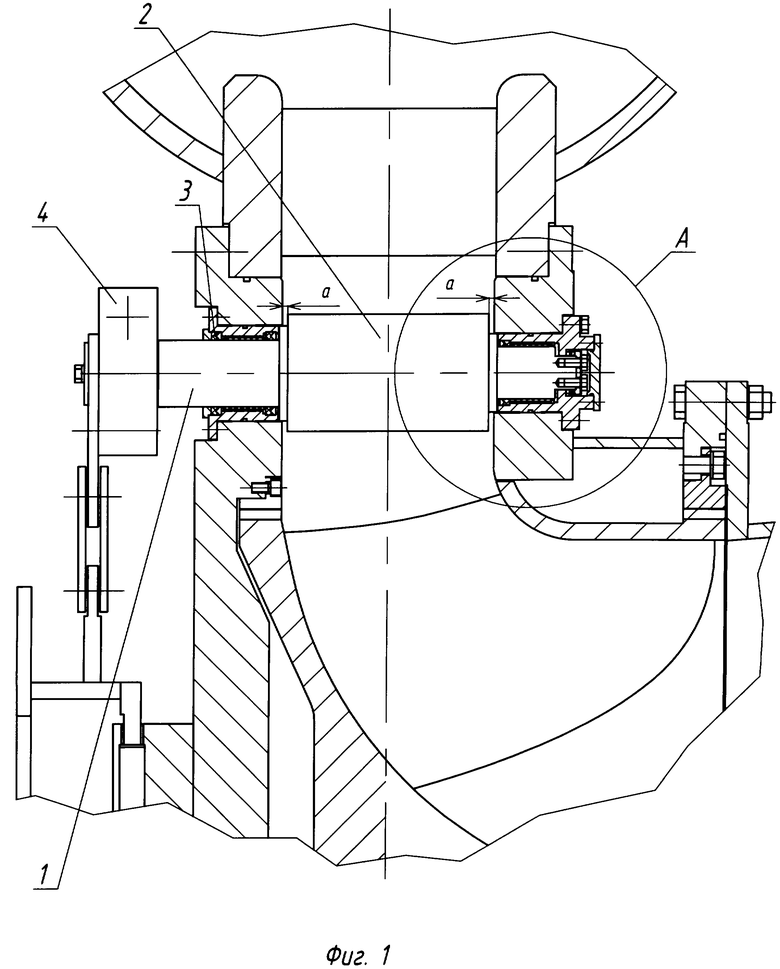

На фиг.1 показано в разрезе место расположения опорного узла лопатки направляющего аппарата с доступом к цапфам лопаток, свободным от рычагов, где

1 - цапфа лопатки направляющего аппарата, на которой установлен рычаг,

2 - лопатка направляющего аппарата,

3 - уплотнительная манжета,

4 - рычаг.

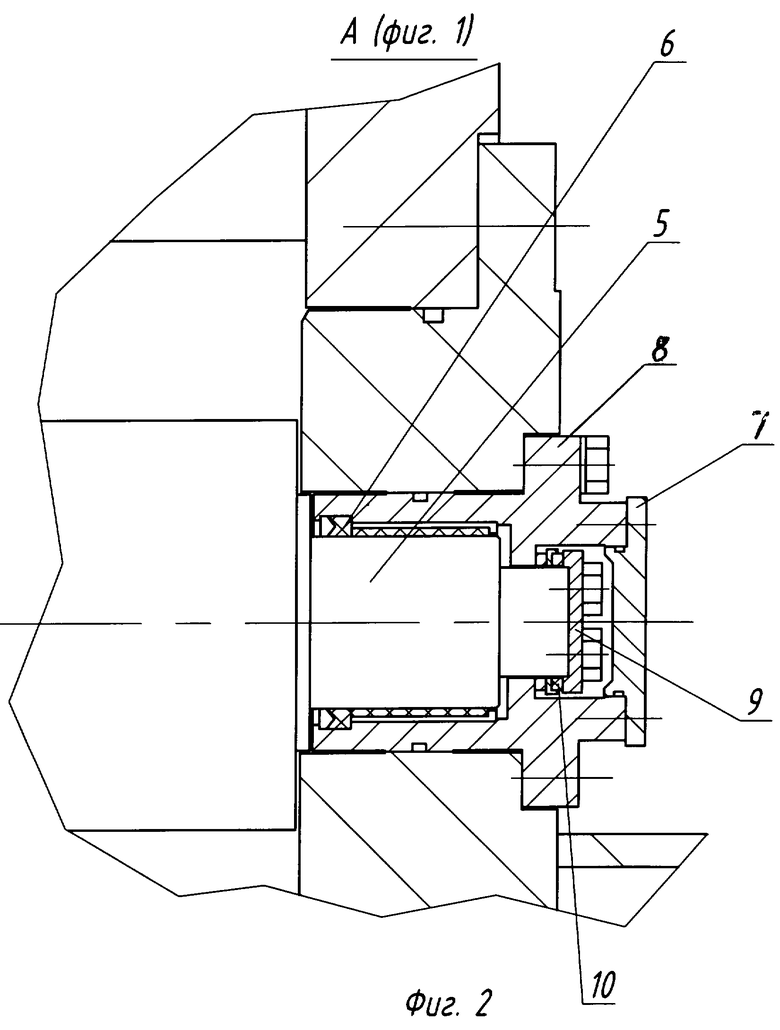

На фиг.2 показана в разрезе конструкция опорного узла лопатки направляющего аппарата, примененная по фиг.1, где

5 - цапфа лопатки направляющего аппарата, свободная от рычага,

6 - уплотнительная манжета,

7 - крышка корпуса подшипника лопатки,

8 - корпус подшипника лопатки,

9 - кольцо из коррозионно-стойкой стали,

10 - кольцо с антифрикционным слоем.

Цапфа 1 лопатки 2, выставленной с зазорами “а” относительно неподвижных поверхностей проточного тракта, выходит за пределы проточного тракта через уплотнительную манжету 3. На этой цапфе крепится рычаг 4. Цапфа 5 лопатки 2, диаметр которой меньше диаметра цапфы 1, располагается в закрытой манжетой 6 и крышкой 7 зоне корпуса 8 подшипника лопатки. Действие на лопатку силы давления воды, стремящейся сместить лопатку вдоль ее оси, из-за разности диаметров цапф направлено в сторону цапфы 1. Для ограничения этого смещения к цапфе 5 крепится кольцо 9 из коррозионно-стойкой стали, которое прижимается к упорному кольцу 10 с антифрикционным слоем, установленному в корпусе 8 подшипника лопатки 2. При повороте лопатки 2 кольцо 9 вращается вместе с ней и скользит по антифрикционной поверхности кольца 10.

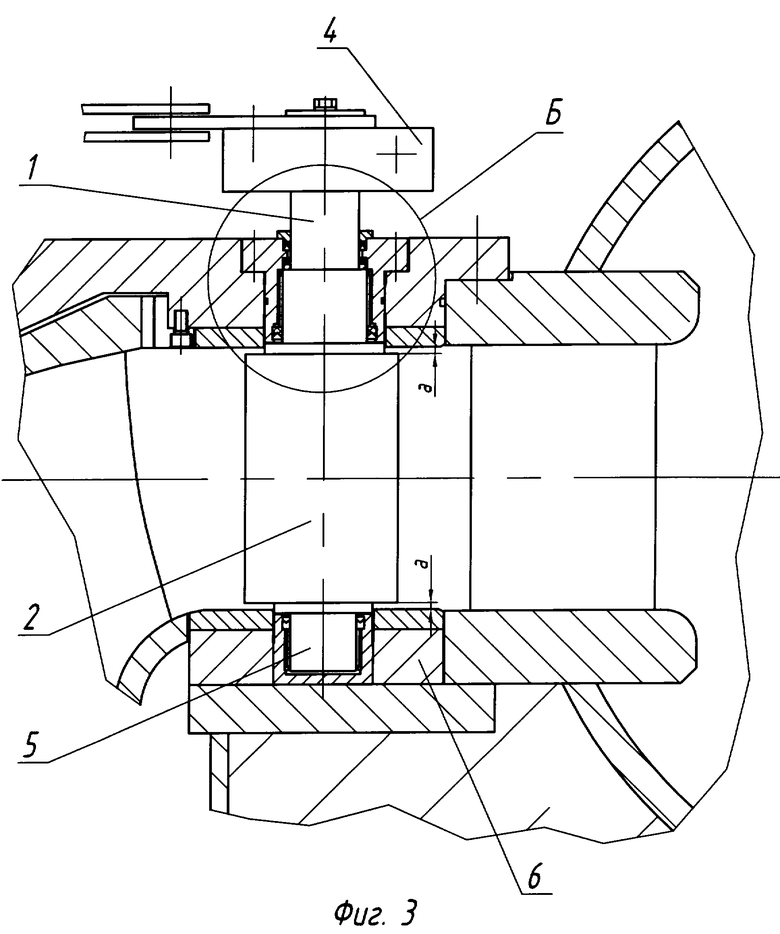

На фиг.3 показано в разрезе место расположения опорного узла лопатки направляющего аппарата без доступа к цапфам лопаток, свободным от рычагов, где

1 - цапфа лопатки направляющего аппарата, на которой установлен рычаг,

2 - лопатка направляющего аппарата,

4 - рычаг,

5 - цапфа лопатки направляющего аппарата, свободная от рычага,

6 - нижнее кольцо направляющего аппарата.

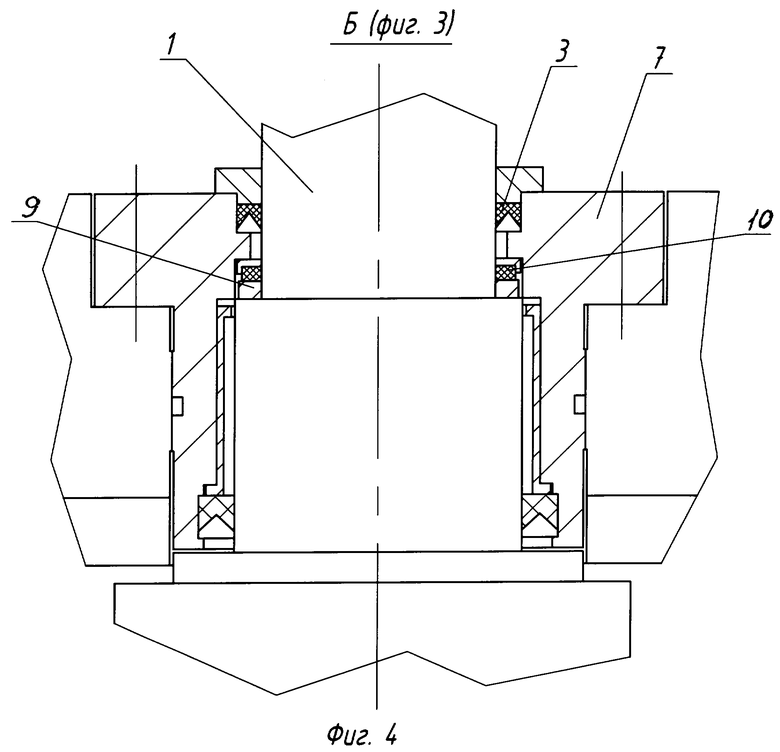

На фиг.4 показана в разрезе конструкция опорного узла лопатки направляющего аппарата, примененная по фиг.3, где

1 - цапфа лопатки направляющего аппарата, на которой установлен рычаг,

3 - уплотнительная манжета,

7 - корпус подшипника лопатки,

9 - кольцо из коррозионно-стойкой стали,

10 - кольцо с антифрикционным слоем.

Цапфа 1 лопатки 2, выставленной с зазорами “а” относительно неподвижных поверхностей проточного тракта, выходит за пределы проточного тракта через уплотнительную манжету 3. На этой цапфе крепится рычаг 4. Цапфа 5 лопатки 2, диаметр которой меньше диаметра цапфы 1, располагается в нижнем кольце 6 направляющего аппарата. Действие на лопатку силы давления воды, стремящейся сместить лопатку вдоль ее оси, из-за разности диаметров цапф направлено в сторону цапфы 1. Для ограничения этого смещения на цапфе 1 выполняется уступ, на котором располагается кольцо 9 из коррозионно-стойкой стали, прижимающееся к кольцу 10 с антифрикционным слоем, установленному в корпусе подшипника 7 лопатки 2. При повороте лопатки 2 кольцо 9 вращается вместе с ней и скользит по антифрикционной поверхности кольца 10.

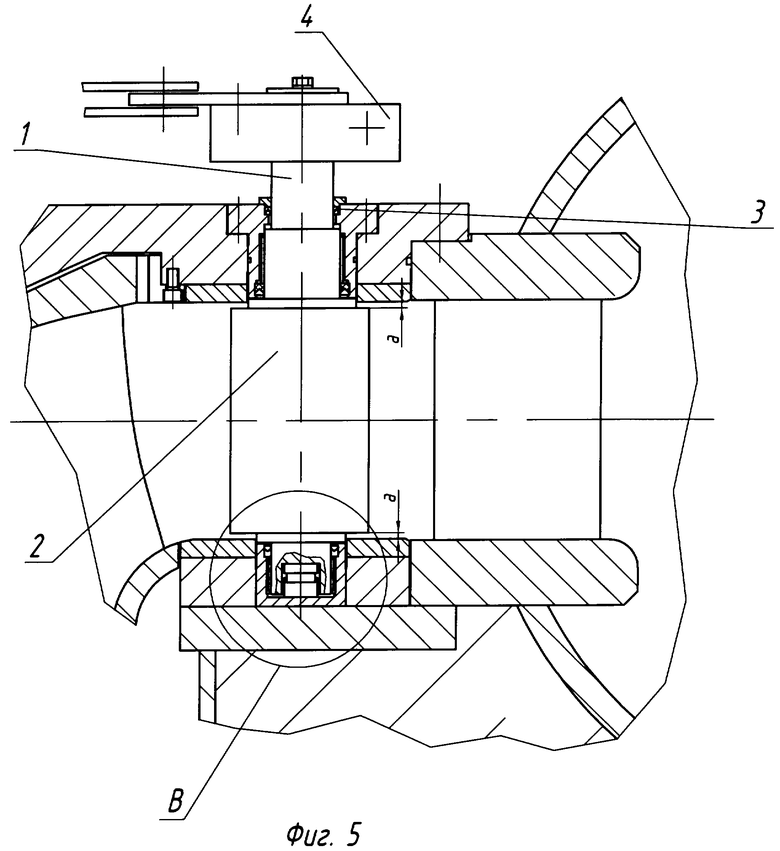

На фиг.5 показано в разрезе место расположения опорного узла лопатки направляющего аппарата, вес лопаток которого больше выталкивающей силы воды, где

1 - цапфа лопатки направляющего аппарата, на которой установлен рычаг,

2 - лопатка направляющего аппарата,

3 - уплотнительная манжета,

4 - рычаг.

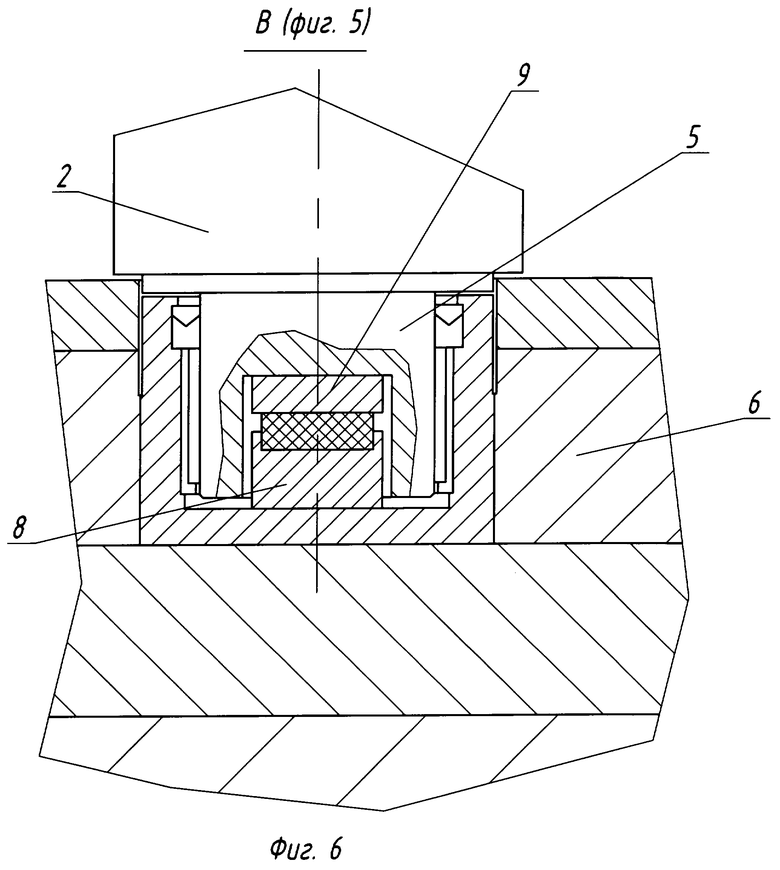

На фиг.6 показана в разрезе конструкция опорного узла лопатки направляющего аппарата, примененная по фиг.5, где

2 - лопатка направляющего аппарата,

5 - цапфа лопатки направляющего аппарата, свободная от рычага,

6 - нижнее кольцо направляющего аппарата.

8 - кольцо с антифрикционным слоем,

9 - кольцо из коррозионно-стойкой стали.

Цапфа 1 лопатки 2, выставленной с зазорами “а” относительно неподвижных поверхностей проточного тракта, выходит за пределы проточного тракта через уплотнительную манжету 3. На этой цапфе крепится рычаг 4. Цапфа 5 лопатки 2 располагается в нижнем кольце 6. Вес лопатки 2 больше выталкивающей силы воды и смещение лопатки будет направлено в сторону цапфы 5. Для ограничения этого смещения на торце цапфы 5 лопатки 2 устанавливается кольцо 9 из коррозионно-стойкой стали, которое прижимается к упорному кольцу 8 с антифрикционным покрытием, установленному в полости нижнего кольца 6. При повороте лопатки 2 кольцо 9 вращается вместе с ней и скользит по антифрикционной поверхности кольца 8.

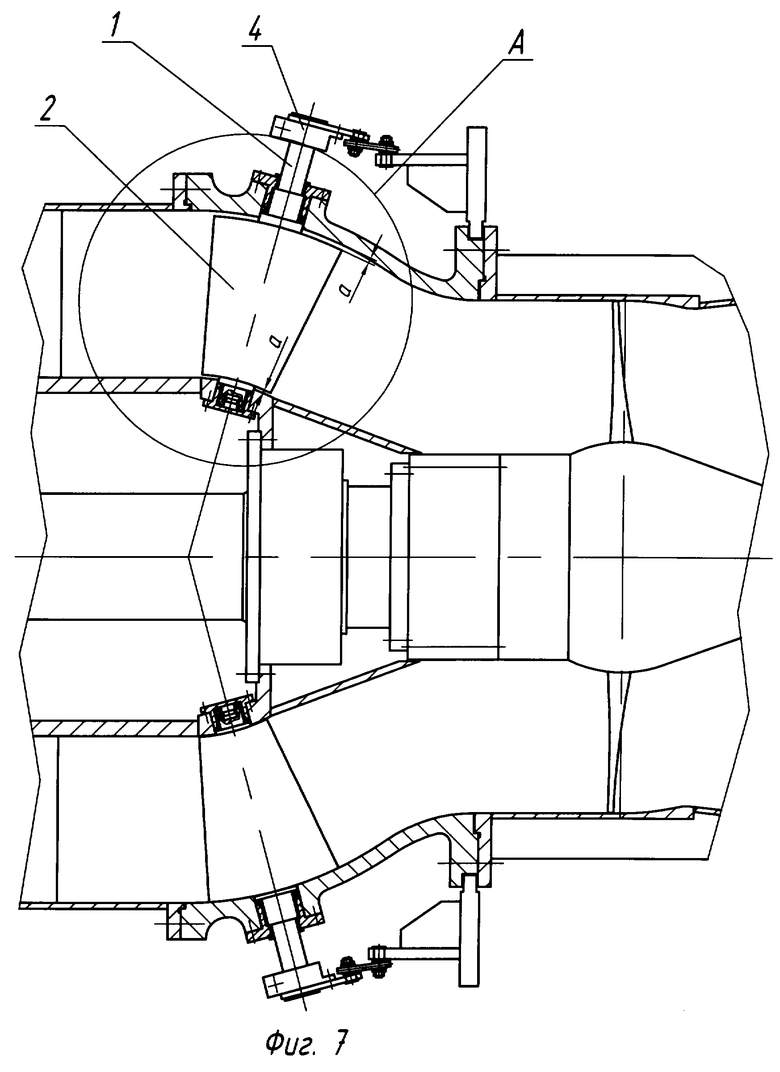

На фиг.7 показано в разрезе место расположения опорного узла лопатки направляющего аппарата гидротурбины с горизонтальной осью, вес лопаток которого больше выталкивающей силы воды, где

1 - цапфа лопатки направляющего аппарата, на которой установлен рычаг,

2 - лопатка направляющего аппарата,

4 - рычаг.

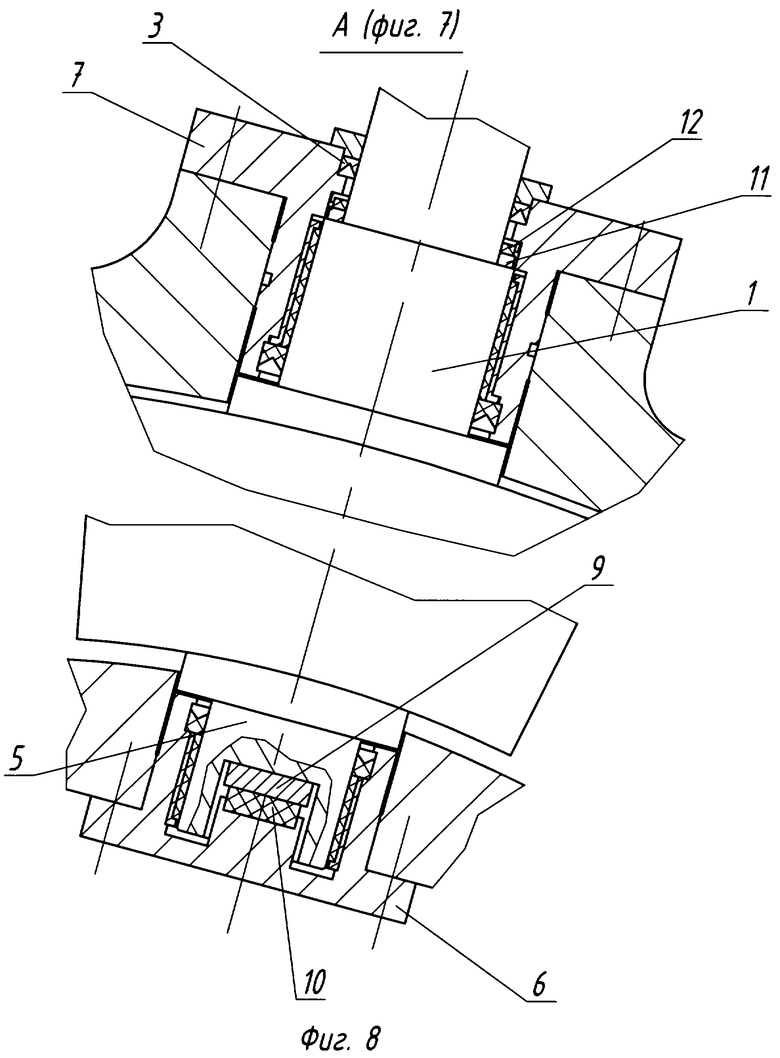

На фиг.8 показана в разрезе конструкция опорного узла лопатки направляющего аппарата, примененная по фиг.7, где

1 - цапфа лопатки направляющего аппарата, на которой установлен рычаг,

3 - уплотнительная манжета,

5 - цапфа лопатки направляющего аппарата, свободная от рычага,

6 - корпус внутреннего подшипника лопатки,

7 - корпус наружного подшипника лопатки,

9 - кольцо из коррозионно-стойкой стали,

10 - кольцо с антифрикционным слоем,

11 - кольцо из коррозионно-стойкой стали,

12 - кольцо с антифрикционным слоем.

Цапфа 1 лопатки 2, выставленной с зазорами “а” относительно неподвижных поверхностей проточного тракта, выходит за пределы проточного тракта через уплотнительную манжету 3. Смещающая лопатку сила в случае, когда вес лопатки больше выталкивающей силы воды, из-за конструкции направляющего аппарата будет направлена для верхних лопаток 2 в сторону цапфы 5, а для нижних лопаток в сторону цапфы 1. Для обеспечения одинаковой конструкции ограничителя для всех лопаток такого направляющего аппарата на выступе цапфы 1 лопатки 2 устанавливается кольцо 11 из коррозионно-стойкой стали, которое прижимается к кольцу 12 с антифрикционным слоем, установленным в корпусе 7 наружного подшипника лопатки 2, а под цапфой 5 лопатки 2 устанавливается кольцо 9 из коррозионно-стойкой стали, которое прижимается к кольцу 10 с антифрикционным слоем, установленным в корпусе 6 внутреннего подшипника лопатки 2.

Таким образом, благодаря новому конструктивному решению получен комплексный результат.

1. По сравнению с прототипом достигнуто

- повышение технологичности изготовления опорного узла лопатки направляющего аппарата за счет упрощения конструкции упорного кольца, т.к. устраняется изготовление его из частей,

- устранение применения крепежа для крепления упорного кольца к корпусу подшипника.

2. Повышение технологичности изготовления направляющего аппарата по сравнению с другими известными решениями, например, с разрезными рычагами и промежуточными втулками из коррозионно-стойкой стали, расположенными между рычагами и цапфами для обеспечения качественного прилегания к упорному кольцу с антифрикционным слоем за счет

уменьшения габаритов рычага,

устранения изготовления втулок,

устранения штифтовки этих втулок с лопатками,

устранения применения штифтов.

3. Повышение надежности при эксплуатации опорного узла лопатки направляющего аппарата за счет перемещения расположения упорного кольца в защищенную от загрязнения зону, где трущиеся поверхности смазываются водой, что увеличит срок работоспособности этих деталей.

4. Повышение надежности при эксплуатации направляющего аппарата за счет постоянной сохранности проектных торцевых зазоров по всем лопаткам направляющего аппарата при проведении каких-либо работ по ремонту деталей аппарата.

5. Сокращение сроков простоя гидроагрегата при замене уплотнительных манжет на цапфах лопаток за счет устранения повторения операции по выставлению лопаток в проектное положение с необходимыми торцевыми зазорами.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, СОДЕРЖАЩИЙ ЛОПАТКИ С ИЗМЕНЯЕМЫМ УГЛОМ УСТАНОВКИ | 2015 |

|

RU2687474C2 |

| ПУЛЬПОВЫЙ ПОГРУЖНОЙ НАСОС (ВАРИАНТЫ) | 2011 |

|

RU2472037C1 |

| КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2257493C2 |

| НАПРАВЛЯЮЩИЙ АППАРАТ ВЕРТИКАЛЬНОЙ ГИДРОМАШИНЫ | 1990 |

|

RU2018705C1 |

| ПУЛЬПОВЫЙ ПОГРУЖНОЙ НАСОС | 2011 |

|

RU2472036C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614709C1 |

| Регулируемый входной направляющий аппарат компрессора газотурбинного двигателя | 2020 |

|

RU2767250C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614708C1 |

| СТУПЕНЬ ТУРБОМАШИНЫ Б.И.СТРИКИЦЫ | 1989 |

|

RU2005890C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ АГАФОНОВА | 1999 |

|

RU2158628C1 |

Устройство предназначено для создания конструкций гидравлических турбин. В опорном узле лопатки направляющего аппарата гидротурбины, включающем направляющую лопатку с цапфами, помещенными в корпуса подшипников, упорный элемент, ограничивающий осевое смещение лопатки с возможностью ее вращения за счет контактирующего с ним кольца из коррозионностойкой стали. При этом упорный элемент и кольцо установлены в корпусе подшипника, по крайней мере, одной из цапф лопатки, охватывают ее, причем упорный элемент выполнен в виде отдельного цельного кольца с антифрикционным слоем. Конструкция опорного узла лопатки направляющего аппарата позволяет повысить технологичность изготовления и надежность эксплуатации. 7 з.п. ф-лы, 8 ил.

| БРОНШТЕЙН Л.Я | |||

| и др., Справочник конструктора гидротурбин, Москва, МАШИНОСТРОЕНИЕ, 1971, с | |||

| Канатное устройство для подъема и перемещения сыпучих и раздробленных тел | 1923 |

|

SU155A1 |

| ОПОРНЫЙ УЗЕЛ ЛОПАТКИ НАПРАВЛЯЮЩЕГО АППАРАТА | 0 |

|

SU206424A1 |

| Направляющий аппарат гидромашины | 1984 |

|

SU1201548A1 |

| НАПРАВЛЯЮЩИЙ АППАРАТ ВЕРТИКАЛЬНОЙ ГИДРОМАШИНЫ | 1990 |

|

RU2018705C1 |

| СТАТОРНАЯ ЧАСТЬ ВЕРТИКАЛЬНОЙ ГИДРОМАШИНЫ | 2000 |

|

RU2181442C2 |

| US 4089617 A, 16.05.1978 | |||

| GB 1146680 A, 26.03.1969 | |||

| DE 1503280 A, 18.04.1974. | |||

Авторы

Даты

2005-04-20—Публикация

2003-08-08—Подача