Настоящее изобретение относится к флюсу, применяемому для нанесения в сухом состоянии, а также к его применению в качестве флюса для пайки.

Для соединения между собой пайкой деталей из алюминия или алюминиевых сплавов, прежде всего используемых в автомобилестроении радиаторов и теплообменников, используют, как это хорошо известно уже в течение многих лет, флюсы на основе фтороалюминатов щелочных металлов. При этом флюс обычно применяют в виде водной суспензии, наносимой на теплообменники распылением. В присутствии припоя или образующего припой соединения-предшественника, такого как фторосиликат калия или порошковый кремний, при нагреве деталей до температуры выше температуры плавления флюса образуется стабильное коррозионно-стойкое соединение. Из заявки DE-OS 19749042 уже известен способ, позволяющий возвращать в технологический цикл образующуюся при применении описанной выше технологии отработанную воду. Однако при осуществлении этого способа определенные технологические параметры имеют существенное значение. Так, в частности, необходимо контролировать концентрацию флюса в суспензии, теплообменники перед их нагревом необходимо подвергать сушке, в суспензии с флюсом, которые также возвращают в технологический цикл, могут попадать примеси и загрязнения. Всех этих проблем можно избежать, если наносить флюс на соединяемые детали в сухом состоянии. Подобный подход называют методом "сухого флюсования". При этом сухой порошковый флюс наносят на детали за счет статической электризации. Преимущество подобного подхода состоит в том, что отпадает необходимость в приготовлении суспензий, в контролировании концентрации в ней флюса и в отдельной технологической стадии сушки деталей, а также в том, что при этом не образуется отработанная вода.

В основу настоящего изобретения была положена задача разработать такой флюс на основе фтороалюмината щелочного металла, который допускал бы его простую пневмотранспортировку и простое его нанесение распылением в сухом состоянии и который надежно прилипал бы к покрытым им деталям и поэтому был бы пригоден для нанесения в сухом состоянии (методом сухого флюсования). Указанная задача решается с помощью флюса, представленного в формуле изобретения.

Настоящее изобретение основано на том факте, что крупность частиц, соответственно распределение частиц по крупности у флюсов на основе фтороалюмината щелочного металла влияет на пневмотранспортировку и на распыляемость частиц флюса, а также на их прилипаемость к поверхностям деталей. Предпочтительно, чтобы флюс, как было установлено, состоял из более мелких и более крупных частиц, соотношение между которыми следует подбирать в соответствии с определенными правилами.

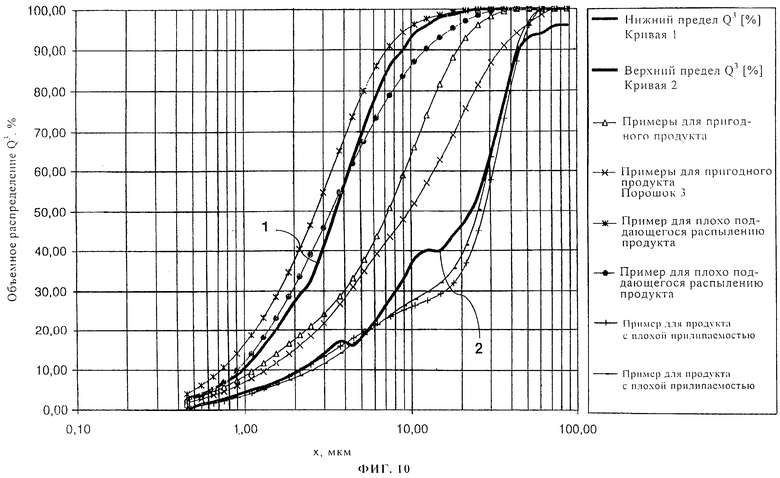

Предлагаемый в изобретении, пригодный для нанесения в сухом состоянии (методом "сухого флюсования") флюс на основе фтороалюмината щелочного металла отличается тем, что объемное распределение частиц по крупности лежит в основном в пределах, ограниченных показанными на фиг.10 кривыми 1 и 2. Гранулометрический состав определяли при этом по дифракции лазерного излучения.

У предпочтительного флюса объемное распределение частиц по крупности лежит в основном в пределах, ограниченных показанными на фиг.11 кривыми 1 и 2.

Представленными на фиг.10 нижним пределом (кривая 1) и верхним пределом (кривая 2) определяются границы, в которых могут лежать кривые объемного распределения частиц по крупности у порошков, пригодных для использования в соответствии с настоящим изобретением. При этом речь идет о выраженном в % суммарном объемном распределении частиц по крупности у порошков в зависимости от крупности частиц. Порошковые флюсы, у которых суммарное объемное распределение частиц по крупности совпадает с показанными на фиг.10 кривыми 1 и 2 или лежит в ограниченных ими пределах, являются порошками, соответствующими настоящему изобретению.

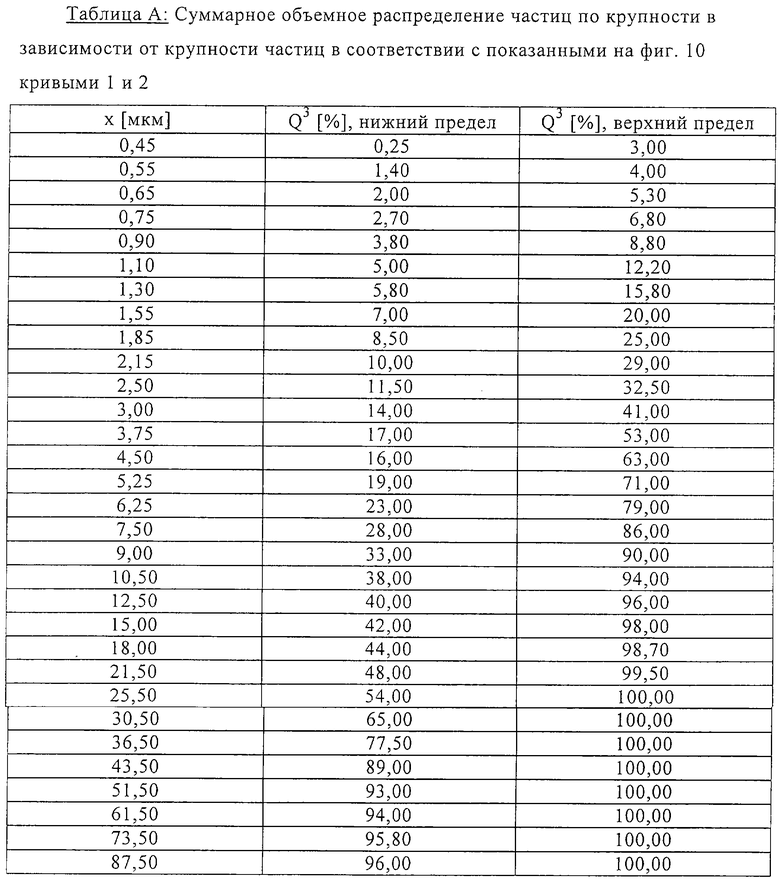

В приведенной ниже таблице А приведены численные значения, на основании которых были получены показанные на фиг.10 кривые 1 и 2, отражающие зависимость суммарного объемного распределения частиц по крупности от крупности частиц.

Нижний предел определяется кривой 1, верхний предел определяется кривой 2.

Выборочный пример: 40% объема приходится на частицы диаметром 12,5 мкм и менее.

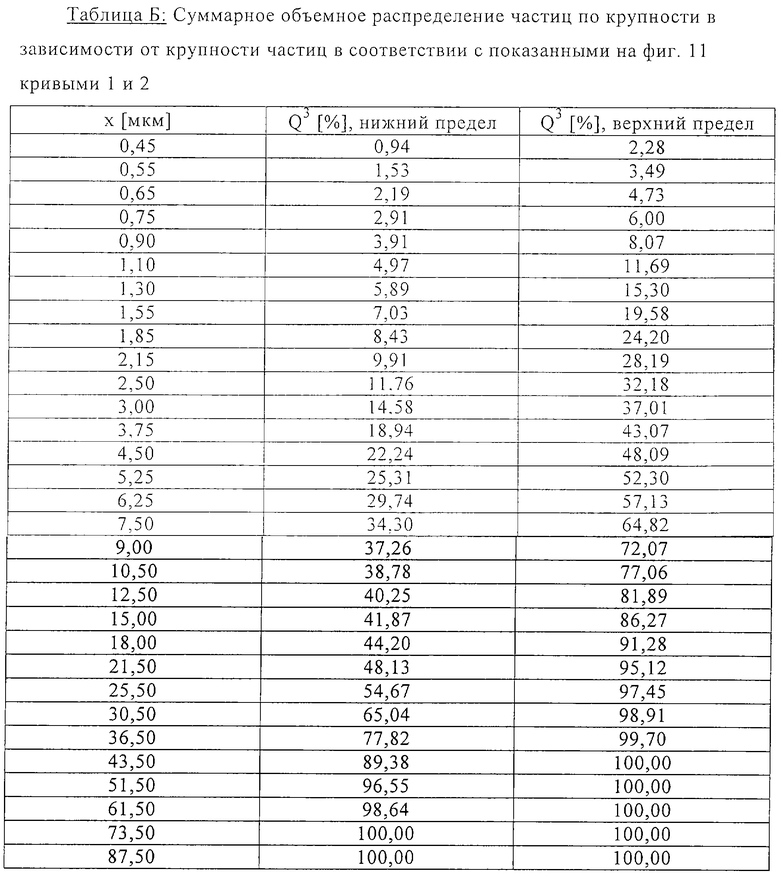

Было установлено, что флюсы, у которых суммарное объемное распределение частиц по крупности совпадает с показанными на фиг.11 кривыми 1 и 2 или лежит в ограниченных ими пределах, обладают наиболее предпочтительным набором свойств для сухого флюсования. В приведенной ниже таблице Б представлены численные значения, на основании которых были получены показанные на фиг.11 кривые 1 и 2, отражающие зависимость суммарного объемного распределения частиц по крупности от крупности частиц.

Нижний предел определяется кривой 1, верхний предел определяется кривой 2.

Предлагаемый в изобретении материал можно получать отсеиванием нежелательных гранулометрических фракций, а также смешением материалов с различным гранулометрическим составом.

Коэффициент распыления у предлагаемого в изобретении флюса предпочтительно составляет 25, более предпочтительно 35, прежде всего 45 или более, а определяемое таким коэффициентом отношение Нпсевдоож./Н0 составляет по меньшей мере 1,05. Верхний предел коэффициента распыления составляет 85, предпочтительно 83,5. Методика определения коэффициента распыления и отношения Нпсевдоож. к Н0 (т.е. высоты слоя увеличившегося в объеме порошка к высоте слоя не увеличившегося в объеме порошка) описана ниже.

Предлагаемый в изобретении материал наиболее пригоден для применения в качестве флюса для сухого флюсования. При этом порошок подают с помощью сжатого воздуха или азота из расходной емкости в "распыляющую пушку", где этот порошок подвергается статической электризации. Затем порошок, проходя сквозь распыливающую головку распыляющей пушки, попадает на соединяемые пайкой детали. После этого соединяемые пайкой детали, необязательно в собранном или состыкованном состоянии, подвергают пайке в паяльной печи, обычно в атмосфере инертного газа, в качестве которого используют азот, или соединяют газопламенной пайкой.

Предлагаемый в изобретении порошок обладает целым рядом технологических преимуществ перед известными флюсами. Так, например, предлагаемый в изобретении порошок обладает исключительно высокой подвижностью (текучестью). Это свойство обусловлено выбранным распределением частиц по крупности. Благодаря подобной хорошей подвижности снижается тенденция к закупориванию и забиванию пневмотранспортеров и технологического оборудования. Этот материал легко поддается электризации. Кроме того, такой материал исключительно надежно прилипает к поверхностям соединяемых пайкой деталей. Помимо этого, подобный материал характеризуется исключительно равномерным течением.

Ниже изобретение проиллюстрировано на примерах, которые не ограничивают его объем.

Примеры

Определение объемного распределения частиц по крупности

Система: Sympatec HELOS

Изготовитель: Sympatec GmbH, System Partikel Technik

Измерительная аппаратура: измерительный прибор для определения гранулометрического состава твердых материалов по дифракции лазерного излучения.

В состав измерительного прибора входят следующие компоненты: источник лазерного излучения с формирователем пучка, измерительная зона, в которой измеряемые частицы взаимодействуют с лазерным излучением, проекционная оптика, преобразующая угловое распределение рассеянного (дифрагировавшего) лазерного излучения в пространственное (локальное) распределение на фотоприемнике, многоэлементный фотоприемник с устройством автоматической фокусировки и последовательно подключенным к нему электронным блоком для преобразования измеренного распределения интенсивности излучения в цифровую форму.

Для расчета параметров гранулометрического состава использовали программное обеспечение WINDOX. Указанный расчет основан на анализе измеренного распределения интенсивности по полученной дифракционной картине (дифракция Фраунгофера n-го порядка). В данном случае использовали режим HRLD (от англ. "high resolution Laser diffraction", дифракция лазерного излучения высокого разрешения). Размер частиц не сферической формы определяли как эквивалентный диаметр сферических частиц с аналогичными дифракционными характеристиками. Перед измерением агломераты следует дробить на отдельные частицы. Необходимый для измерения аэрозоль порошка получали в диспергаторе, в данном случае - в диспергаторе типа RODOS. Для равномерной подачи порошка в диспергатор использовали виброжелоб (тип VIBRI).

Диапазон измерения: от 0,45 до 87,5 мкм

Обработка: HRLD (версия 3.3, выпуск 1)

Плотность образца:

настройка: 1 г/см3,

коэффициент формы: 1, комплексный показатель преломления m=n-ik; n=1; i=0.

Обработка и анализ результатов измерений

х - диаметр частиц в мкм;

Q3 - выраженная в % суммарная объемная доля частиц диаметром вплоть до указанного значения;

q3 - распределение по плотности при диаметре частиц, равном х;

х10 - диаметр частиц, суммарная объемная доля которых достигает 10%;

c_opt - оптическая концентрация (плотность аэрозоля), проявлявшаяся при измерениях;

Величины M1, 3 и Sv при обработке результатов не использовались.

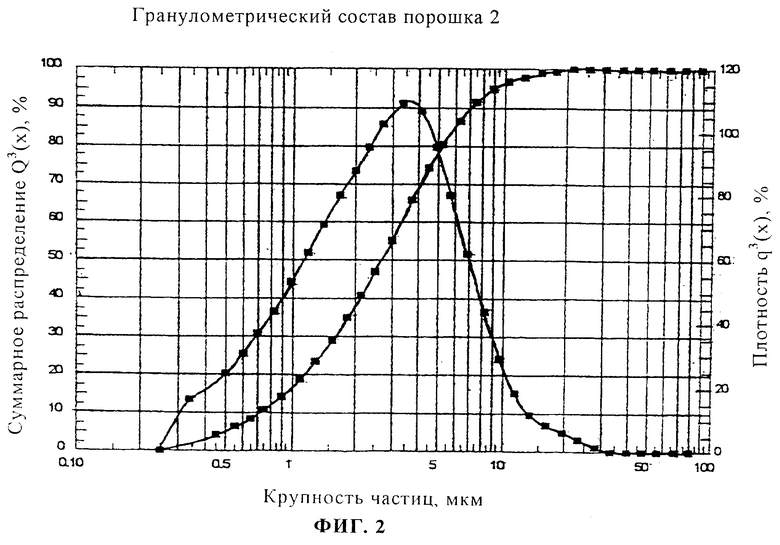

Исходный материал

В опыте по определению пригодности для сухого флюсования исследовали свойства двух порошков на основе фтороалюмината калия с различным распределением частиц по крупности. Такие порошки можно получить отсеиванием нежелательной гранулометрической фракции. Ниже данные о гранулометрическом составе (объемном распределении частиц по крупности) представлены в табличном виде. Кривые гранулометрического состава для порошка 1 ("грубодисперсный" материал) и порошка 2 ("тонкодисперсный" материал) представлены на фиг.1 и 2 соответственно.

х10=1,14 мкм, х50=7,35 мкм, х90=19,44 мкм,

Sv=2,033 м2/см3, Sm=8132 cм2/г, c_opt=6,27%.

х10=0,72 мкм, х50=2,71 мкм, х90=7,26 мкм,

Sv=3,6046 м2/см3, Sm=14418 см2/г, c_opt=6,74%.

Сначала исследовали способность к псевдоожижению и подвижность порошка 1, соответственно порошка 2, а также их смесей в определенном соотношении.

Используемое оборудование и методика проведения исследований

Измерительный прибор для определения способности порошков к псевдоожижению и для определения их подвижности (прибор типа Binks-Sames powder fluidity indicator AS 100-451195) устанавливали на вибрационное устройство (Pritsch L-24). Такой измерительный прибор имеет цилиндр для псевдоожижения с пористой мембраной у дна. В цилиндр засыпали по 250 г каждого из исследуемых порошков, включали вибрационное устройство и через пористую мембрану в порошок подавали равномерный поток (контроль с помощью расходомера) осушенного азота. При этом объем засыпанного порошка увеличивался; для установления равновесного состояния газ продолжали подавать в течение 1 мин. Измерением высоты слоя порошка до и после увеличения в объеме можно определить способность соответствующего порошка к псевдоожижению.

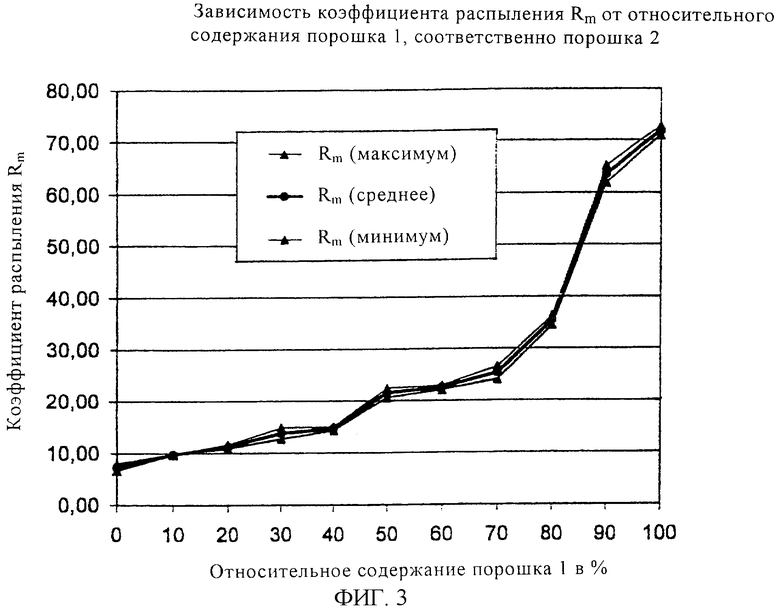

Способность каждого из порошков к псевдоожижению и его подвижность определяли по так называемому "коэффициенту распыления". Такой коэффициент распыления представляет собой комбинированную величину, определяемую на основании коэффициента увеличения в объеме (способности к псевдоожижению) и показателя потока массы порошка (подвижности). Коэффициент распыления является важной характеристикой порошка, определяющей его пригодность для сухого флюсования. Этот коэффициент определяли следующим образом. По описанной выше методике объем каждого из исследуемых порошков увеличивали в цилиндре для псевдоожижения. Затем на 30 с открывали предусмотренное в боковой стенке цилиндра отверстие, высыпавшийся из цилиндра сквозь это отверстие порошок собирали в химический стакан и взвешивали. Отношение количества высыпавшегося порошка к единице измерения времени, равной 0,5 мин, выше и в последующем описании называется "коэффициентом распыления". В этом отношении следует отметить, что у обладающих очень хорошей способностью к псевдоожижению и подвижностью порошков такой коэффициент распыления равен 140. У порошков с очень плохой способностью увеличиваться в объеме и плохой подвижностью коэффициент распыления составляет, например, 7. В приведенной ниже таблице 3 представлены значения коэффициента распыления, определенные для порошка 1, порошка 2 и их смесей с различными промежуточными количественными соотношениями, а именно смесей, содержащих порошок 1 в количестве 90, 80, 70, ..., 10 мас.% и порошок 2 в количестве, приходящимся на остаток до 100 мас.%.

1среднее значение по нескольким измерениям.

При проведении опытов было установлено, что хорошая подвижность достигается при коэффициенте распыления больше примерно 45 г/0,5 мин. Коэффициент распыления можно также рассчитать следующим образом.

а) Рассчитывают коэффициент увеличения в объеме (см/см) Нпсевдоож/Н0, где

Нпсевдоож. означает высоту слоя увеличившегося в объеме порошка,

Н0 означает высоту слоя не псевдоожиженного порошка при отключенном вибрационном устройстве и отключенной подаче азота.

При этом в каждом случае определяют среднее значение по 5 измерениям в точках, распределенных по диаметру цилиндра.

б) Определяют показатель потока порошка в г/0,5 мин:

Массу порошка, высыпавшегося за 0,5 мин из бокового отверстия в цилиндре, рассчитывают как медиану по 10 измерениям.

Расчет медианы:

медиана m=m9+m2/2 для 10 отдельных измерений, при этом

m5<m3<m1<m7<m9<m2<m4<m8<m10<m6.

В этом случае коэффициент распыления Rm рассчитывается следующим образом:

Rm(г/0,5 мин)=m(г/0,5 мин)·(коэффициент увеличения в объеме)

Неожиданно было установлено, что коэффициент распыления изменяется не линейно с изменением состава смеси порошков, а характеризуется значительным скачком свойств в интервале, соответствующем содержанию порошка 1 в смеси от 80 до 90%. Сказанное графически отражено на фиг.3. На этом чертеже показана зависимость коэффициента распыления (в г/0,5 мин) от относительного содержания (в %) порошка 1 в смеси. Полученные результаты подтверждают тот факт, что содержание мелких фракций в порошке оказывает существенное влияние на его подвижность.

Исследование прилипаемости к алюминиевым деталям в зависимости от гранулометрического состава

Прилипаемость определяли исключительно простым методом, который позволяет с высокой степенью достоверности сделать вывод о технической пригодности исследуемых порошков для сухого флюсования.

На одну сторону плоской, квадратной алюминиевой пластины размером 0,5×0,5 м распылением наносили слой статически наэлектризованного исследуемого сухого порошкового флюса. Пластину вместе с нанесенным на нее флюсом взвешивали, после чего пластину в вертикальном положении бросали на пол с высоты 5 см и определяли потерю флюса в процентах от исходно нанесенного на пластину количества флюса. Для каждого из порошков проводили по 10 измерений. При использовании порошков с плохой прилипаемостью наблюдалось сравнительно большое уменьшение массы пластины в результате осыпания с нее порошка по сравнению с малым уменьшением ее массы при применении предлагаемых в изобретении порошков (в частности, порошков 3 и 4).

Исследования в близких к производственным условиях

При проведении исследований применяли два различных устройства. Одно из них представляло собой устройство для нанесения флюса ("камеру для флюсования") фирмы Nordson, пригодное для работы в полунепрерывном режиме. Это устройство имело следующие размеры: высота 216 см, ширина 143 см, глубина 270 см. Основными узлами этого устройства являются расходная емкость, распыляющая пушка, два фильтровальных патрона и контрольные приборы. Офлюсовываемую деталь помещали на перемещаемую вручную в прямом и обратном направлениях решетку. Распыляющая пушка перемещалась автоматически слева направо и обратно с интервалами примерно в 21 с (65 см за 21 с, т.е. со скоростью 3,1 см/с).

В качестве второго устройства для нанесения флюса в этой системе использовали емкость фирмы ITW Gema совместно с распыляющей пушкой и контрольным прибором.

Расстояние между распыливающими головками и решеткой составляло 34 см.

Принцип работы

В конструкции емкости фирмы Nordson используется принцип псевдоожижения порошка для подачи флюса в таком состоянии в распыляющую пушку с помощью насоса Вентури и подводящего рукава. Для поддержания флюса в псевдоожиженном состоянии в емкости дополнительно использовали мешалку или встряхиватель.

Система фирмы ITW Gema имела емкость со шнековым транспортером (винтовым конвейером) для механического перемещения порошка в воронку. В этом случае насос Вентури служил для подачи флюса в распыляющую пушку по подводящему рукаву.

Система фирмы ITW Gema была оборудована вибраторами, установленными в нескольких местах для предотвращения образования пробок из флюса. Для электризации флюса рабочее напряжение распыляющих пушек составляло 100 кВ.

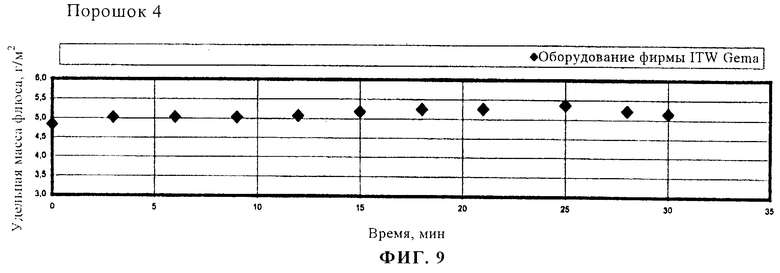

В оборудовании фирмы Nordson, соответственно фирмы ITW Gema использовали указанные в примерах порошки с целью исследовать равномерность подачи флюса и процесса распыления, а также исследовать нанесение флюса на опытные изделия (теплообменники с площадью поверхности 4,8 м2). Сначала контрольные приборы настраивали на такой расход воздуха, соответственно на такую скорость вращения шнекового транспортера, при которых удельный расход (удельная масса) флюса составлял примерно 5 г/м2.

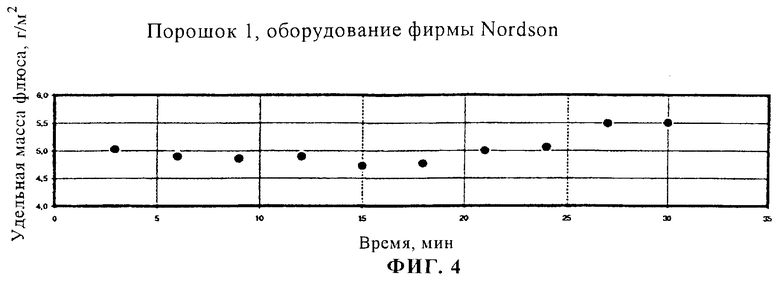

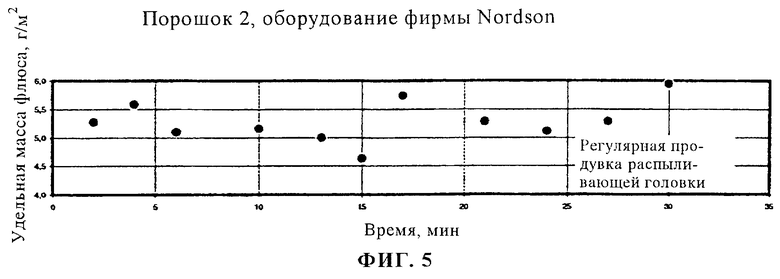

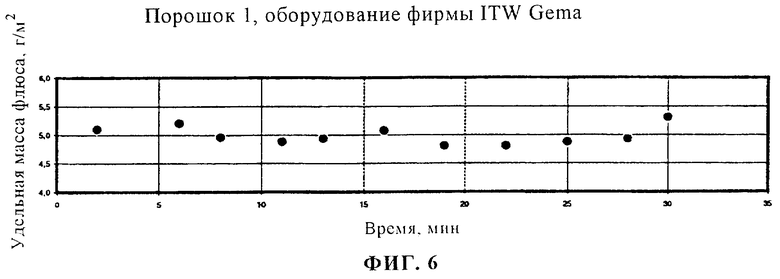

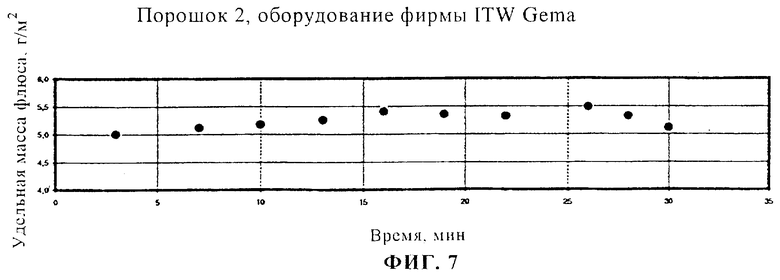

Затем в течение 30 мин проводили эксперимент, не изменяя настройки оборудования. Далее с интервалами в пределах от 2 до 4 мин на решетку помещали опытные изделия для нанесения на них распылением флюса, которые затем взвешивали для определения количества нанесенного на них флюса. В каждой серии опытов проводили по 10 или 11 измерений. Полученные результаты представлены в таблице 4.

Удельная масса флюса (г/м2)

Удельная масса флюса (г/м2)

На фиг.4-7 в графическом виде представлены временные зависимости удельной массы флюсов, нанесенных в виде порошка 1, соответственно порошка 2 с помощью оборудования фирмы Nordson, соответственно фирмы ITW Gema. При нанесении порошка 2 на оборудовании фирмы Nordson распыливающую головку требовалось регулярно продувать во избежание ее закупорки.

Описанному выше 30-минутному испытанию подвергали и другие порошки. Порошок 3 имел следующие характеристики: измеренное значение Rm составляло 59,25, отношение Нпсевдоож. материала/Н0 (мм/мм) составляло 1,11, потеря порошка в результате его осыпания при испытании на прилипаемость составляла 11,5%, а также имел следующий гранулометрический состав: размер 90% всех частиц составлял менее 35,15 мкм, размер 50% всех частиц составлял менее 9,76 мкм, размер 10% всех частиц составлял менее 1,35 мкм. Максимум на кривой гранулометрического состава приходился на 5 мкм, а второй по величине пик приходился на 20 мкм. Суммарное объемное распределение частиц по крупности для этого порошка показано на фиг.10 и 11 в виде примера для наиболее пригодного порошка. Для этого материала очень хорошие результаты были получены при его нанесении и на оборудовании фирмы Nordson, и на оборудовании фирмы ITW Gema. При использовании этого порошка на указанном оборудовании не наблюдались "выбросы" и не требовалась продувка распыливающей головки. Полученный слой флюса можно было охарактеризовать как "безупречный". Временная зависимость удельной массы для этого порошка представлена на фиг.8. Другим материалом, который также подвергали исследованиям по описанной выше методике, служил порошок 4, который имел следующие характеристики: коэффициент распыления Rm составлял 82,85, отношение Нпсевдоож/Н0 составляло 1,10, потеря порошка в результате его осыпания при испытании на прилипаемость составляла 16,7%, а также имел следующий гранулометрический состав: диаметр 90% всех частиц составлял менее 28,6 мкм, диаметр 50% всех частиц составлял 8,9 мкм, диаметр 10% всех частиц составлял менее 1,67 мкм, максимум на кривой гранулометрического состава приходился на 9,5 мкм, а также на 20 мкм. При использовании этого материала также были получены очень хорошие результаты. На фиг.9 представлена временная характеристика удельной массы флюса, отражающая равномерность нанесения порошка 4 на теплообменник.

Приемлемые результаты были получены также для порошка на основе фтороалюмината калия, имевшего следующие характеристики: Rm=46,99, отношение Нпсевдоож./Н0=1,05, потеря порошка в результате его осыпания при испытании на прилипаемость 6,39%, гранулометрический состав: размер 90% всех частиц - менее 19,84 мкм, размер 50% всех частиц - менее 7,7 мкм, размер 10% всех частиц - менее 1,16 мкм, максимум на кривой гранулометрического состава приходился на 13 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИКОРРОЗИЙНЫЙ ФЛЮС | 2009 |

|

RU2528939C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТИ ДЛЯ УДЕРЖАНИЯ ЧАСТИЦ НА МЕТАЛЛИЧЕСКОМ ИЗДЕЛИИ И ИЗДЕЛИЕ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2104841C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОГРАНУЛИРОВАННОЙ ФОРМЫ ПРЕМИКСА | 2012 |

|

RU2519835C1 |

| ФЛЮС, ОБРАЗУЮЩИЙ НЕРАСТВОРИМЫЙ ПАЯЛЬНЫЙ ОСТАТОК | 2010 |

|

RU2530972C2 |

| ПОРОШОК ЛАКТАТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2788125C2 |

| ДЕТАЛИ С ПОКРЫТИЕМ ИЗ СПЛАВА АЛЮМИНИЯ С КРЕМНИЕМ | 2000 |

|

RU2243865C2 |

| РАСПЫЛЯЕМЫЙ ПОРОШОК НЕФИБРИЛЛИРУЕМОГО ФТОРПОЛИМЕРА | 2000 |

|

RU2223994C2 |

| СПОСОБЫ ПРИГОТОВЛЕНИЯ ОКСАЛАТА АКТИНОИДОВ И ПРИГОТОВЛЕНИЯ СОЕДИНЕНИЙ АКТИНОИДОВ | 2009 |

|

RU2505484C2 |

| ПОРОШКООБРАЗНЫЙ КОНЦЕНТРАТ БУЛЬОНА | 2002 |

|

RU2308207C2 |

| ПОРОШОК КОМПЛЕКСНОГО ОКСИДА МЕТАЛЛА, ПОРОШОК ИТТРИЙ-АЛЮМИНИЕВОГО ГРАНАТА (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КОМПЛЕКСНОГО ОКСИДА МЕТАЛЛА | 1994 |

|

RU2137715C1 |

Изобретение может быть использовано при изготовлении пайкой деталей из алюминия или его сплавов, прежде всего радиаторов и теплообменников. Флюс на основе фторалюмината щелочного металла пригоден для нанесения в сухом состоянии, имеет гранулометрический состав с заданным суммарным объемным распределением частиц по их крупности и не содержит мелкой фракции. Заданное распределение частиц обеспечивает простую пневмотранспортировку и нанесение флюса, а также надежную прилипаемость его к поверхности детали. Флюс наносят в сухом и статически наэлектризованном состоянии на соединяемые детали и эти детали соединяют пайкой при нагреве. 2 с. и 2 з.п. ф-лы, 11 ил., 4 табл.

| US 4989775 A, 05.02.1991 | |||

| WO 8202014 А, 24.06.1982 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТИ ДЛЯ УДЕРЖАНИЯ ЧАСТИЦ НА МЕТАЛЛИЧЕСКОМ ИЗДЕЛИИ И ИЗДЕЛИЕ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2104841C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА | 1990 |

|

RU2043885C1 |

| Флюс для пайки алюминия | 1973 |

|

SU1094580A3 |

Авторы

Даты

2005-04-27—Публикация

2000-10-19—Подача