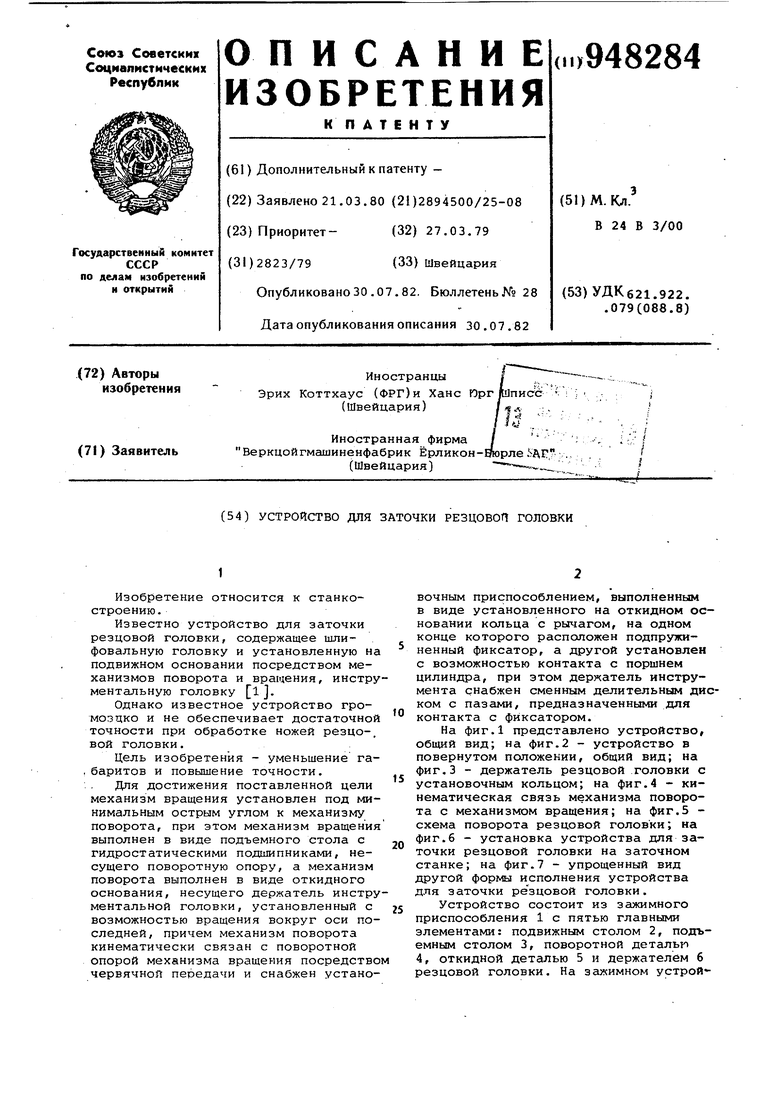

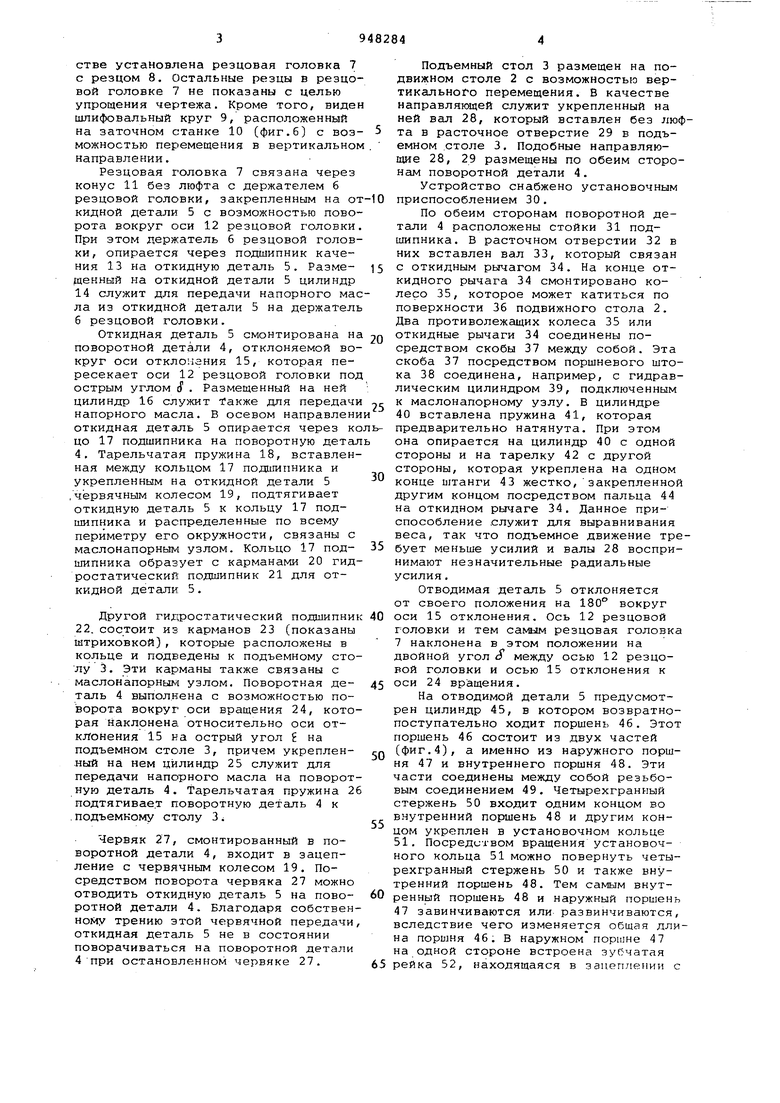

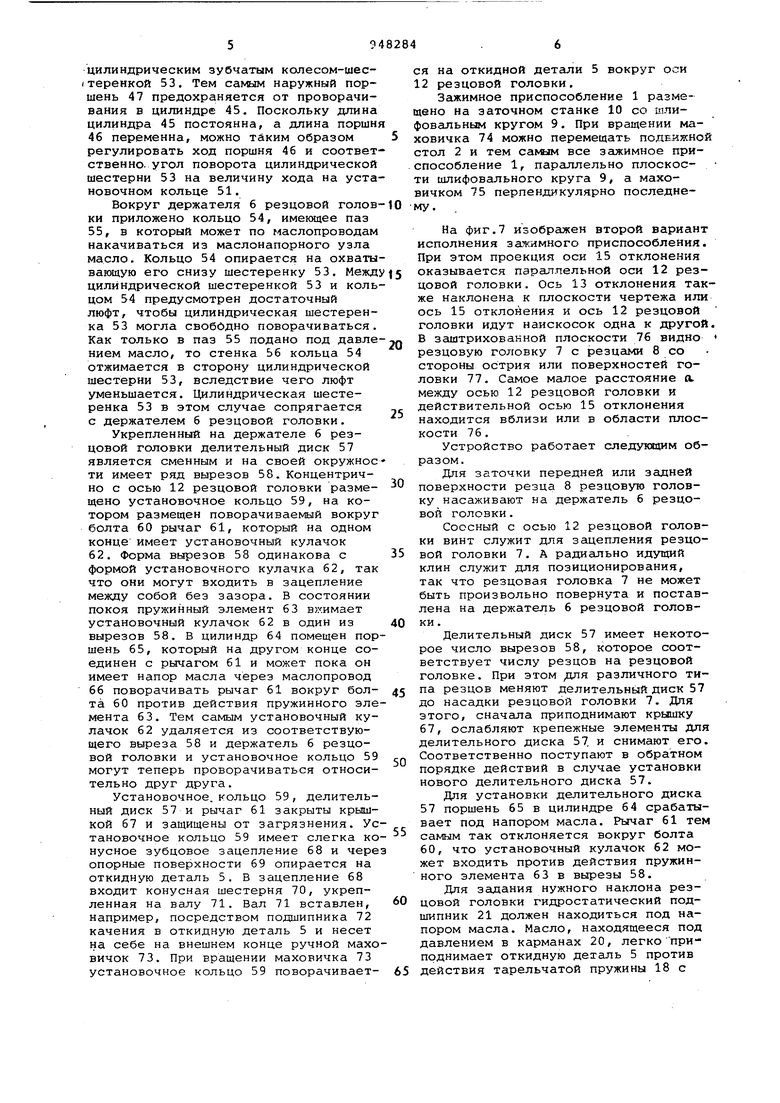

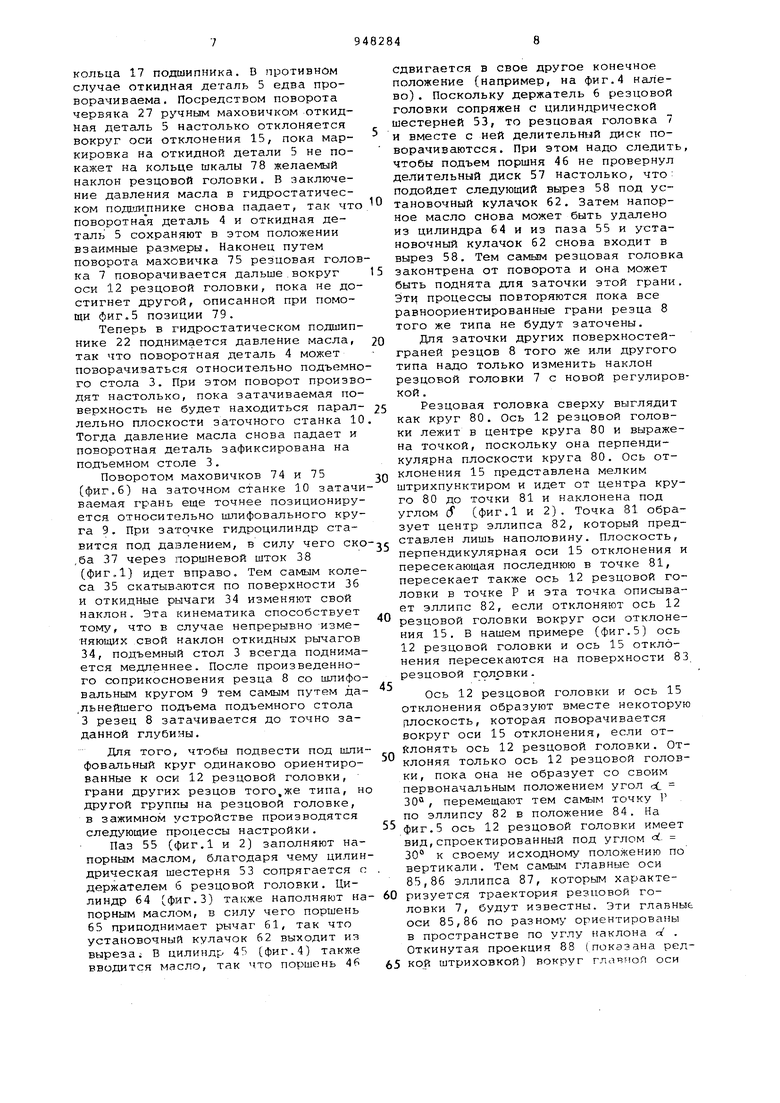

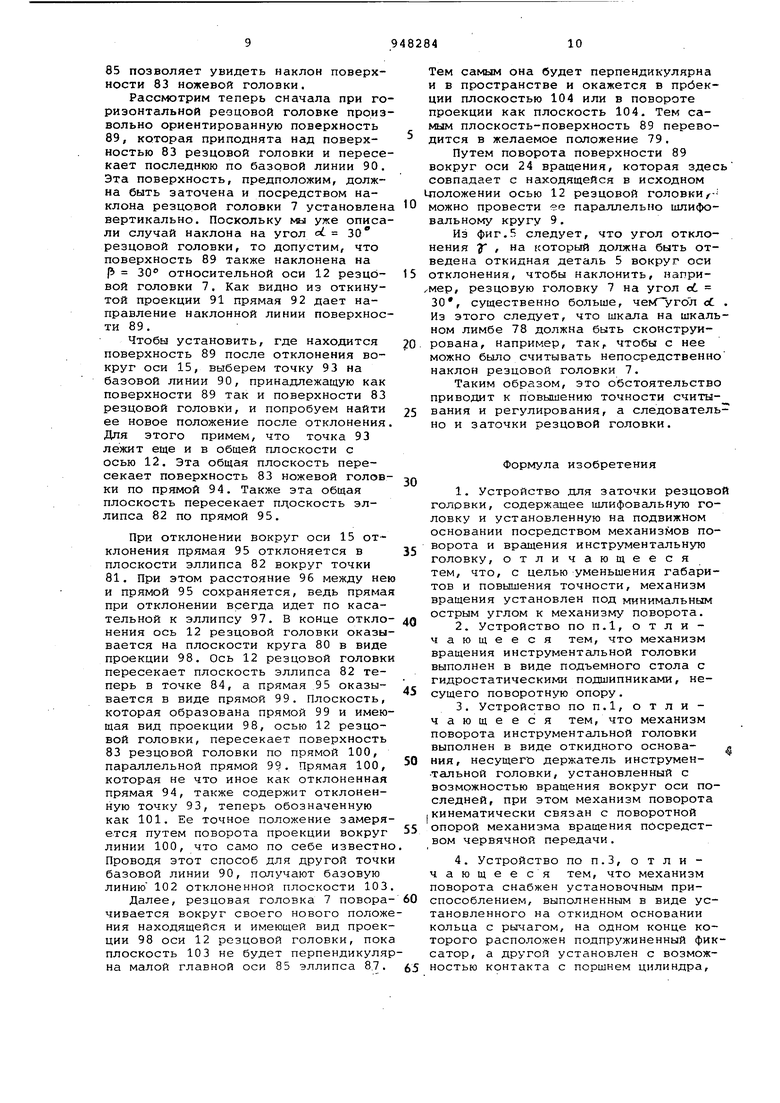

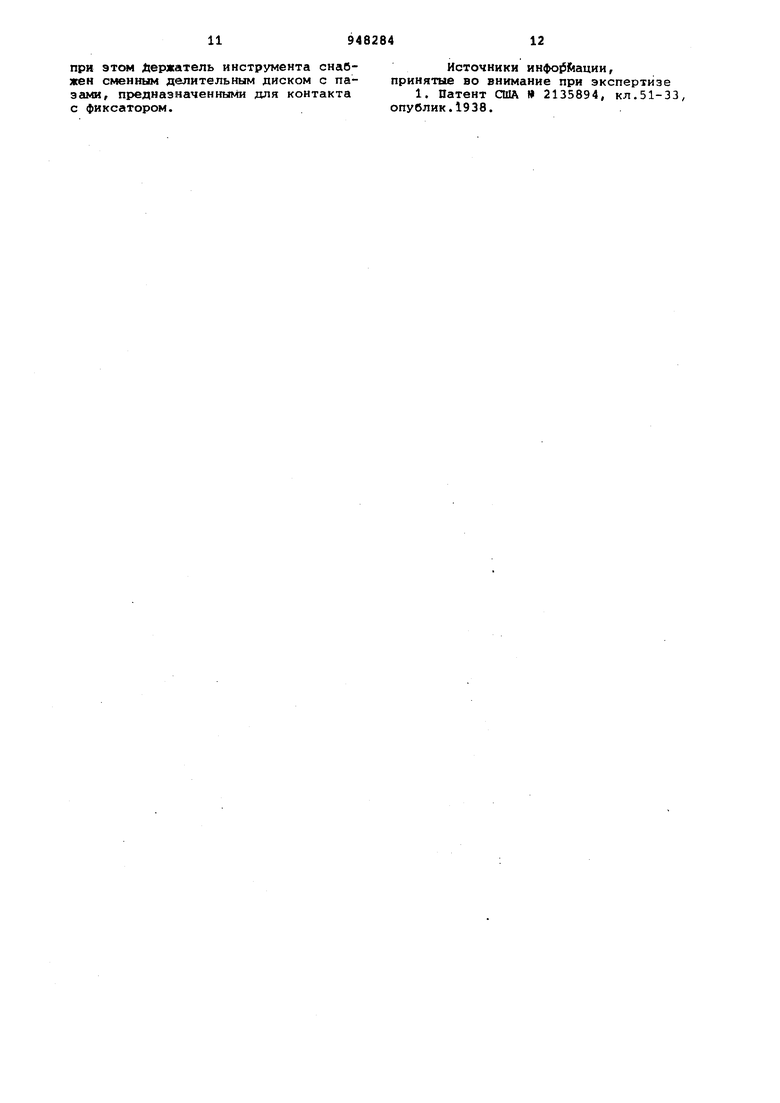

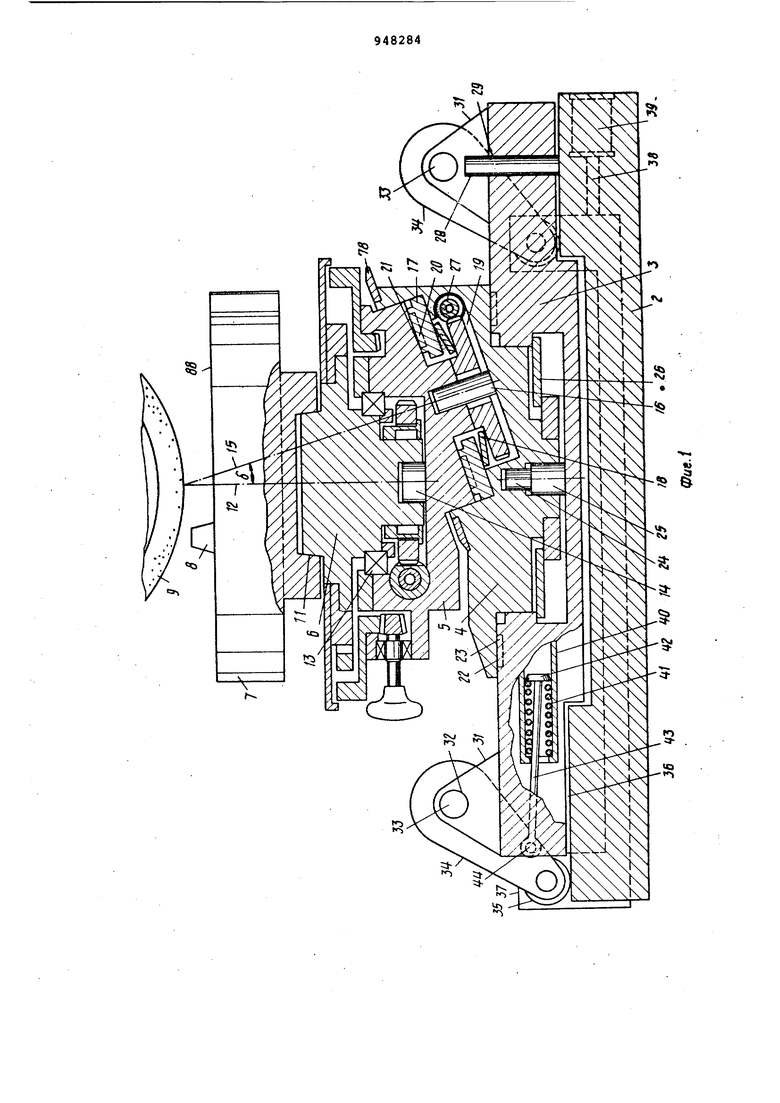

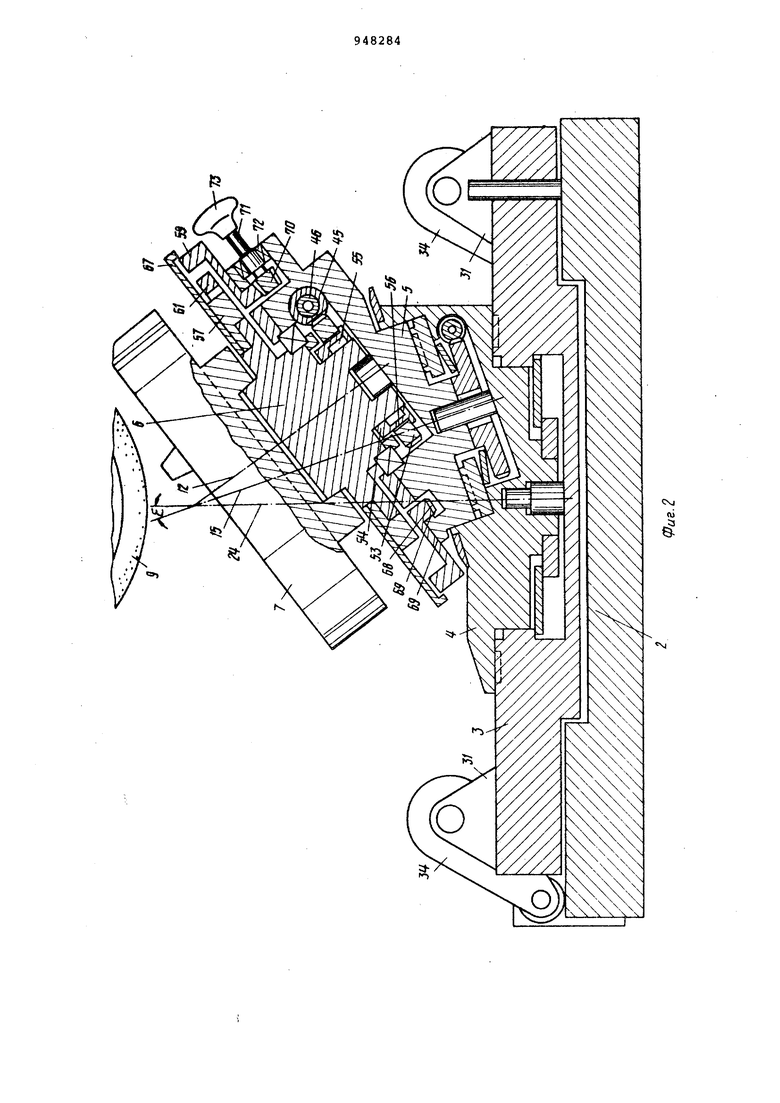

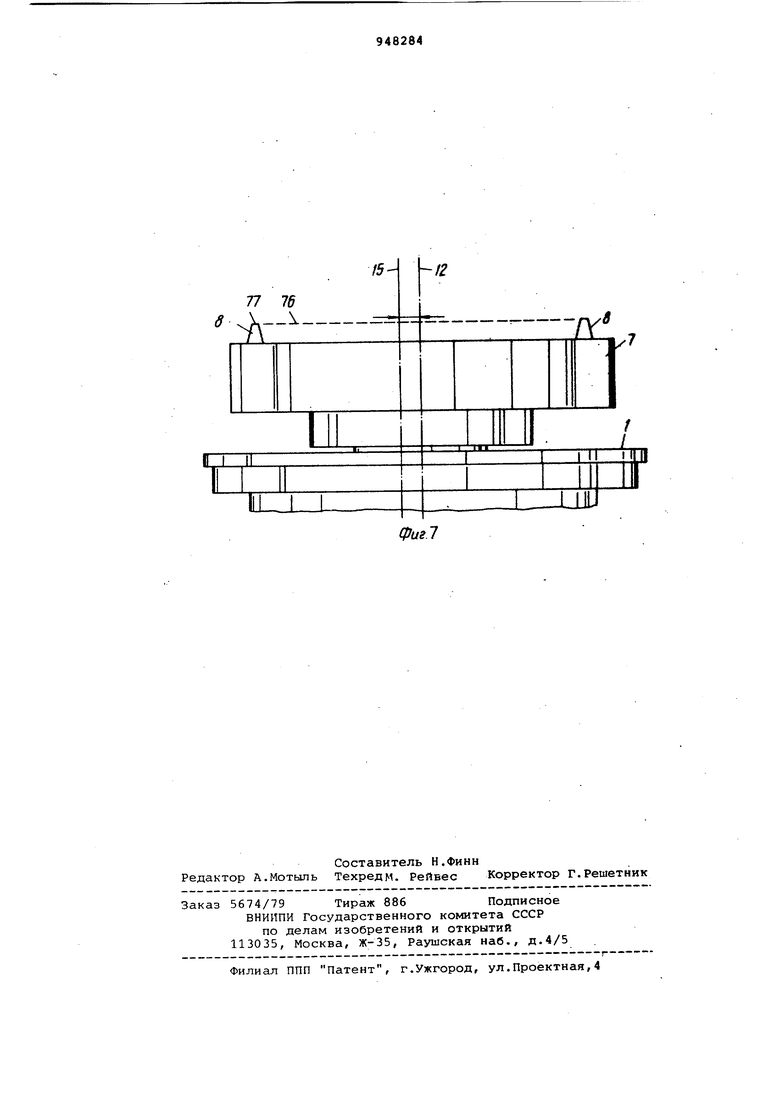

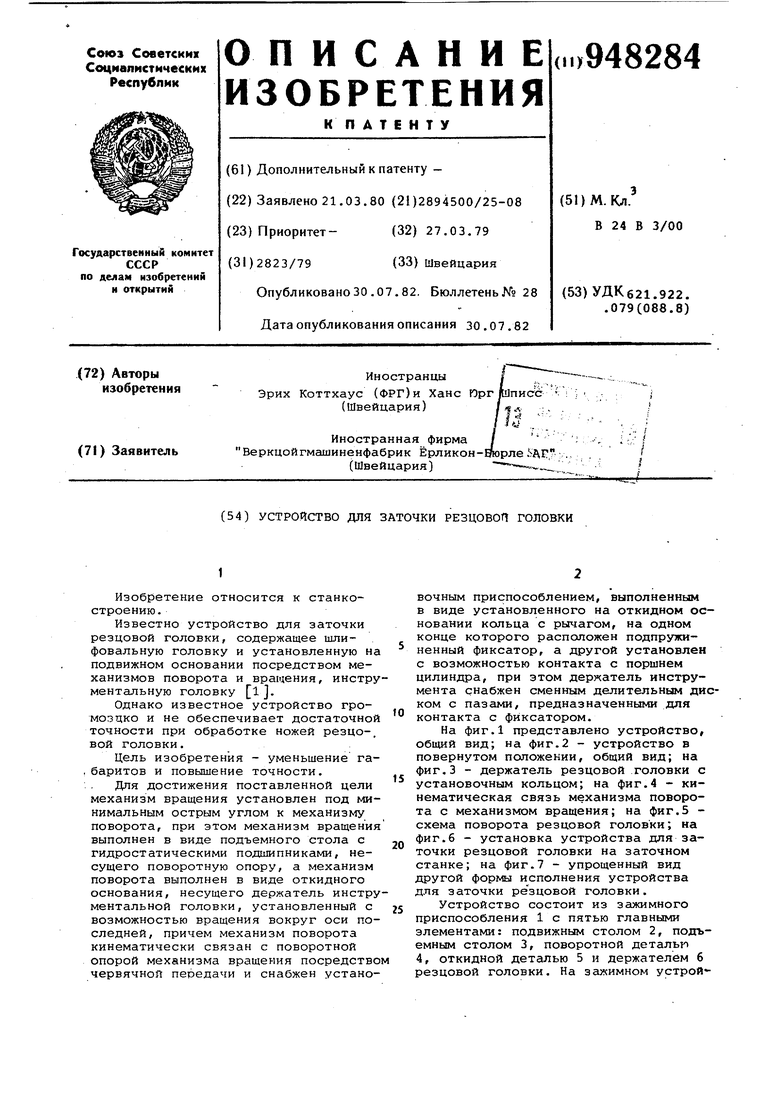

Изобретение относится к станкостроению. Известно устройство для заточки резцовой головки, содержащее шлифовальную головку и установленную на подвижном основании посредством механизмов поворота и вращения, инстру ментальную головку 1. Однако известное устройство громоздко и не обеспечивает достаточной точности при обработке ножей резцо-. вой головки. Цель изобретения - уменьшение габаритов и повышение точности. Для достижения поставленной цели механизм вращения установлен под минимальным острым углом к механизму поворота, при этом механизм вращения выполнен в виде подъемного стола с гидростатическими подшипниками, несущего поворотную опору, а механизм поворота выполнен в виде откидного основания, несущего держатель инстру ментальной головки, установленный с возможностью вращения вокруг оси последней, причем механизм поворота кинематически связан с поворотной опорой механизма вращения посредство червячной передачи и снабжен установочным приспособлением, выполненным в виде установленного на откидном основании кольца с рычагом, на одном конце которого расположен подпружиненный фиксатор, а другой установлен с возможностью контакта с поршнем цилиндра, при этом держатель инструмента снабжен сменным делительным диском с пазами, предназначенными для контакта с фиксатором. На фиг.1 представлено устройство, общий вид; на фиг.2 - устройство в повернутом положении, общий вид; на фиг.З - держатель резцовой головки с установочным кольцом; на фиг.4 - кинематическая связь механизма поворота с механизмом вращения; на фиг.5 схема поворота резцовой головки; на фиг.б - установка устройства для заточки резцовой головки на заточном станке; на фиг.7 - упрощенный вид другой формы исполнения устройства для заточки резцовой головки. Устройство состоит из зажимного приспособления 1 с пятью главными элементами: подвижным столом 2, подъемным столом 3, поворотной деталью 4, откидной деталью 5 и держателем 6 резцовой головки. На зажимном устройстве установлена резцовая головка 7 с резцом 8, Остальные резцы в резцовой головке 7 не показаны с целью упрощения чертежа. Кроме того, виден шлифовальный круг 9, расположенный на заточном станке 10 (фиг.6) с возможностью перемещения в вертикальном направлении.

Резцовая головка 7 связана через конус 11 без люфта с держателем 6 резцовой головки, закрепленным на от кидной детали 5 с возможностью поворота вокруг оси 12 резцовой головки. При этом держатель 6 резцовой головки, опирается через подшипник качения 13 на откидную деталь 5. Размещенный на откидной детали 5 цилиндр 14 служит для. передачи напорного масла из откидной детали 5 на держатель 6 резцовой головки.

Откидная деталь 5 смонтирована на поворотной детали 4, отклоняемой вокруг оси откломзния 15, которая пересекает оси 12 резцовой головки под острым углом cf . Размещенный на ней цилиндр 16 служит Также для передачи напорного масла. В осевом направлени откидная деталь 5 опирается через коцо 17 подшипника на поворотную детал 4. Тарельчатая пружина 18, вставленная между кольцом 17 подшипника и укрепленным на откидной детали 5 /червячным колесом 19, подтягивает откидную деталь 5 к кольцу 17 подшипника и распределенные по всему периметру его окружности, связаны с маслонапорНЕЛМ узлом. Кольцо 17 подшипника образует с карманами 20 гидростатический подшипник 21 для откидной детали 5.

Другой гидростатический подшипник 22. состоит из карманов 23 (показаны штриховкой), которые расположены в кольце и подведены к подъемному столу 3, Эти карманы также связаны с маслонапорньпЛ узлом. Поворотная деталь 4 выполнена с возможностью поворота вокруг оси вращения 24, которая наклонена относительно оси отклонения 15 на острый угол на подъемном столе 3, причем укрепленный на нем цилиндр 25 служит для передачи напевного масла на поворотную деталь 4. Тарельчатая пружина 26 подтягивает поворотную деталь 4 к .подъемному столу

Червяк 27, смонтированный в поворотной детали 4, входит в зацепление с червячным колесом 19. Посредством поворота червяка 27 можно отводить откидную деталь 5 на поворотной детали 4. Благодаря собственному трению этой червячной передачи, откидная деталь 5 не в состоянии поворачиваться на поворотной детали 4при остановленном червяке 27.

Подъемный стол 3 размещен на подвижном столе 2 с возможностью вертикального перемещения. В качестве направлянвдей служит укрепленный на ней вал 28, который вставлен без люфта в расточное отверстие 29 в подъемном столе 3. Подобные направляющие 28, 29 размещены по обеим сторонам поворотной детали 4.

Устройство снабжено установочным приспособлением 30.

По обеим сторонам поворотной детали 4 расположены стойки 31 подшипника. В расточном отверстии 32 в них вставлен вал 33, который связан с откидным рычагом 34. На конце откидного рычага 34 смонтировано колесо 35, которое может катиться по поверхности 36 подвижного стола 2. Два противолежащих колеса 35 или откидные рычаги 34 соединены посредством скобы 37 между собой. Эта скоба 37 посредством поршневого штока 38 соединена, например, с гидравлическим цилиндром 39, подключенным к маслонапорному узлу. В цилиндре 40 вставлена пружина 41, которая предварительно натянута. При этом она опирается на цилиндр 40 с одной стороны и на тарелку 42 с другой стороны, которая укреплена на одном конце штанги 43 жестко,закрепленной другим концом посредством пальца 44 на откидном рычаге 34. Данное приспособление .служит для выравнивания веса, так что подъемное движение требует меньше усилий и валы 28 воспринимают незначительные радиальные усилия.

Отводимая деталь 5 отклоняется от своего положения на 180° вокруг оси 15 отклонения. Ось 12 резцовой головки и тем самым резцовая головка 7 наклонена в этом положении на двойной угол S между осью 12 резцовой головки и осью 15 отклонения к оси 24 вращения.

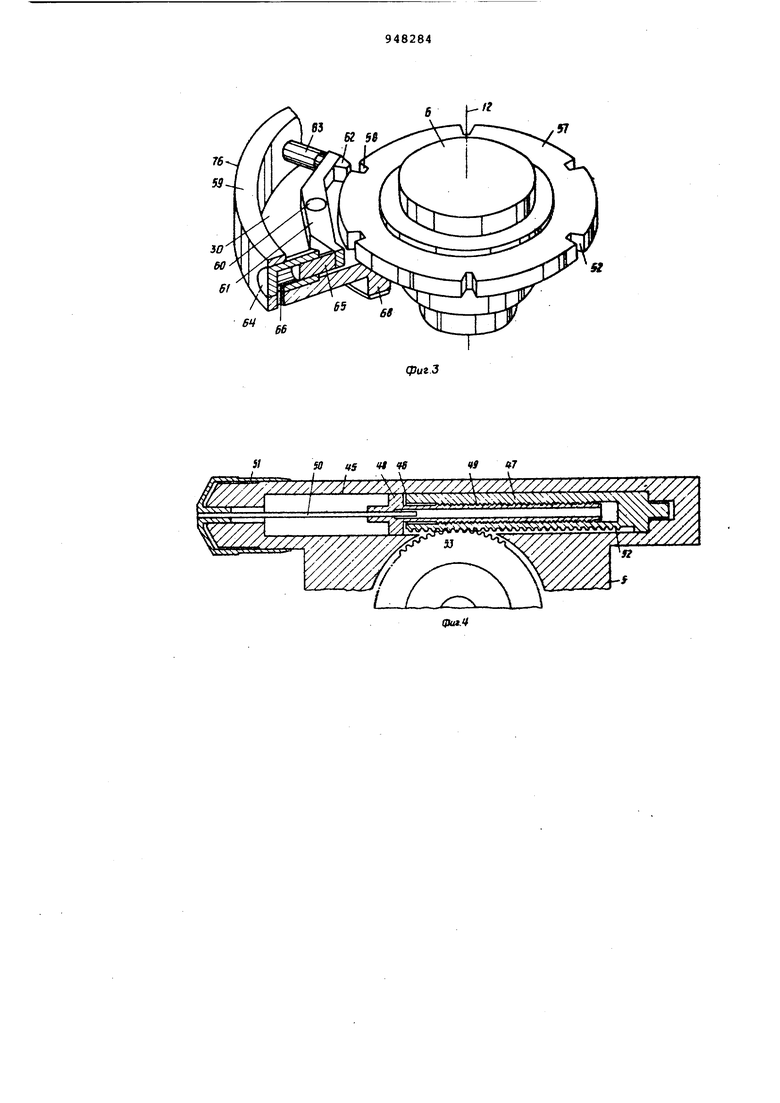

На отводимой детали 5 предусмотрен цилиндр 45, в котором возвратнопоступательно ходит поршень 46. Этот поршень 46 состоит из двух частей (фиг.4), а именно из наружного поршня 47 и внутреннего поршня 48. Эти части соединены между собой резьбовым соединением 49. Четырехгранный стержень 50 входит одним концом во внутренний поршень 48 и другим концом укреплен в установочном кольце 51. Посредством вращения установочного кольца 51 можно повернуть четырехгранный стержень 50 и также внутренний поршень 48. Тем caivttJM внутренный поршень 48 и наружный поршень 47 завинчиваются или развинчиваются, вследствие чего изменяется общая длина поршня 46. В наружном поршне 47 на одной стороне встроена зубчатая рейка 52, находящаяся в зацеплении с цилиндрическим зубчатым колесом-шесIтеренкой 53. Тем самым наружный поршень 47 предохраняется от проворачивания в цилиндре 45, Поскольку длина цилиндра 45 постоянна, а длина поршн 46 переменна, можно тйким образом регулировать ход поршня 46 и соответ ственно, угол поворота цилиндрической шестерни 53 на величину хода на уста новочном кольце 51. Вокруг держателя б резцовой голов ки приложено кольцо 54, имекнцее паз 55, в который может по маслопроводам накачиваться из маслонапорного узла масло. Кольцо 54 опирается на охваты вающую его снизу шестеренку 53, Межд цилиндрической шестеренкой 53 и коль цом 54 предусмотрен достаточный люфт, чтобы цилиндрическая шестеренка 53 могла свободно поворачиваться. Как только в паз 55 подано под давле нием масло, то стенка 56 кольца 54 отжимается в сторону цилиндрической шестерни 53, вследствие чего люфт уменьшается. Цилиндрическая шестеренка 53 в этом случае сопрягается с держателем б резцовой головки. Укрепленный на держателе б резцовой головки делительный диск 57 является сменным и на своей окружнос ти имеет ряд вырезов 58. Концентрично с осью 12 резцовой головки размещено установочное кольцо 59, на котором размещен поворачиваемый вокруг болта 60 рычаг 61, который на одном конце имеет установочный кулачок 62, Форма вырезов 58 одинакова с формой установочного кулачка 62, так что они могут входить в зацепление между собой без зазора. В состоянии покоя пружинный элемент 63 вхшмает установочный кулачок 62 в один из вырезов 58. В цилиндр 64 помещен пор шень 65, который на другом конце соединен с рычагом 61 и может пока он имеет напор масла через маслопровод 66 поворачивать рычаг 61 вокруг болта 60 против действия пружинного эле мента 63. Тем самым установочный кулачок 62 удаляется из соответствующего выреза 58 и держатель 6 резцовой головки и установочное кольцо 59 могут теперь проворачиваться относительно друг друга. Установочное, кольцо 59, делительный диск 57 и рычаг 61 закрыты крышкой 67 и защищены от загрязнения. Ус тановочное кольцо 59 имеет слегка ко нусное зубцовое зацепление 68 и чере опорные поверхности 69 опирается на откидную деталь 5. В зацепление 68 входит конусная шестерня 70, укрепленная на валу 71. Вал 71 вставлен, например, посредством подшипника 72 качения в откидную деталь 5 и несет на себе на внешнем конце ручной махо вичок 73. При вращении маховичка 73 установочное кольцо 59 поворачиваетя на откидной детали 5 вокруг оси 12 резцовой головки. Згикимное приспособление 1 раз 1еено на заточном станке 10 со шлиовальным кругом 9, При вращении маовичка 74 можно перемещать подвижной тол 2 и тем самым все зажимное припособление 1, параллельно плоскоси шлифовального круга 9, а маховичком 75 перпендикулярно последнеу. На фиг.7 изображен второй вариант исполнения зажимного приспособления. При этом проекция оси 15 отклонения оказывается параллельной оси 12 резцовой головки. Ось 13 отклонения также наклонена к плоскости чертежа или ось 15 отклонения и ось 12 резцовой головки идут наискосок одна к другой. В заштрихованной плоскости 76 видно резцовую головку 7 с резцами 8 со стороны острия или поверхностей головки 77. Самое малое расстояние о. между осью 12 резцовой головки и действительной осью 15 отклонения находится вблизи или в области плоскости 76, Устройство работает следующим образом. Для заточки передней или задней поверхности резца 8 резцовую головку насаживают на держатель 6 резцовой головки. Соосный с осью 12 резцовой головки винт служит для зацепления резцовой головки 7, А радиально идущий клин служит для позиционирования, так что резцовая головка 7 не может быть произвольно повернута и поставлена на держатель б резцовой головки . Делительный диск 57 имеет некоторое число вырезов 58, которое соответствует числу резцов на резцовой головке. При этом для различного типа резцов меняют делительный диск 57 до насадки резцовой головки 7, Для этого, сначала приподнимают крышку 67, ослабляют крепежные элементы Для делительного диска 57, и снимают его. Соответственно поступают в обратном порядке действий в случае установки нового делительного диска 57. Для установки делительного диска 57 поршень 65 в цилиндре 64 срабатывает под напором масла. Рычаг 61 тем самым так отклоняется вокруг болта 60, что установочный кулачок 62 может входить против действия пружинного элемента 63 в вырезы 58. Для задания нужного наклона резцовой головки гидростатический подшипник 21 должен находиться под напором масла. Масло, находящееся под давлением в карманах 20, легко приподнимает откидную деталь 5 против действия тарельчатой пружины 18 с

кольца 17 подшипника. В противном случае откидная деталь 5 едва проворачиваема. Посредством поворота червяка 27 ручным маховичком откидная деталь 5 настолько отклоняется вокруг оси отклонения 15, пока маркировка на откидной детали 5 не покажет на кольце шкалы 78 желаемый Наклон резцовой головки. В заключение давления масла в гидростатическом подшипнике снова падает, так что поворотная деталь 4 и откидная деталь 5 сохраняют в этом положении взаимные размеры. Наконец путем поворота маховичка 75 резцовая головка 7 поворачивается дальше.вокруг оси 12 резцовой головки, пока не достигнет другой, описанной при помощи фиг.5 позиции 79.

Теперь в гидростатическом подшипнике 22 поднимается давление масла, так что поворотная деталь 4 может поворачиваться относительно подъемного стола 3. При этом поворот производят настолько, пока затачиваемая поверхность не будет находиться параллельно плоскости заточного станка 10 Тогда давление масла снова падает и поворотная деталь зафиксирована на подъемном столе 3.

Поворотом маховичков 74 и 75 (фиг.6) на заточном станке 10 затачиваемая грань еще точнее позиционируется относительно шлифовального круга 9. При заточке гидроцилиндр ставится под давлением, в силу чего ско,ба 37 через поршневой шток 38 (фиг,1) идет вправо. Тем самым колеса 35 скатываются по поверхности 36 и откидные рычаги 34 изменяют свой наклон. Эта кинематика способствует тому, что в случае непрерывно изменяющих свой наклон откидных рычагов 34, подъемный стол 3 всегда поднимается медленнее. После произведенного соприкосновения резца 8 со шлифовальным кругом 9 тем самым путем да.льнейшего подъема подъемного стола 3 резец 8 затачивается до точно заданной глубины.

Для того, чтобы подвести под шлифовальный круг одинаково ориентированные к оси 12 резцовой головки, грани других резцов того,же типа, н другой группы на резцовой головке, в зажимном устройстве производятся следующие процессы настройки.

Паз 55 (фиг.1 и 2) заполняют напорным маслом, благодаря чему цилиндрическая шестерня 53 сопрягается с держателем б резцовой головки. Цилиндр 64 (фиг.З) также наполняют напорным маслом, в силу чего поршень 65 приподнимает рычаг 61, так что установочный кулачок 62 выходит из выреза; В цилиндр 4S (фиг.4) также вводится масло, так что поршень 4в

сдвигается в свое другое конечное положение (например, на фиг.4 налево) . Поскольку держатель 6 резцовой головки сопряжен с цилиндрической шестерней 53, то резцовая головка 7 и вместе с ней делительный диск поворачиваютсся. При этом надо следить чтобы подъем поршня 46 не провернул делительный диск 57 настолько, что: подойдет следующий вырез 58 под установочный кулачок 62. Затем напорное масло снова может быть удалено из цилиндра 64 и из паза 55 и установочный кулачок 62 снова входит в вырез 58. Тем самым резцовая головка законтрена от поворота и она может быть поднята для заточки этой грани Эт1 процессы повторяются пока все равноориентированные грани резца 8 того же типа не будут заточены.

Для заточки других поверхностейграней резцов 8 того же или другого типа надо только изменить наклон резцовой головки 7 с новой регулировкой .

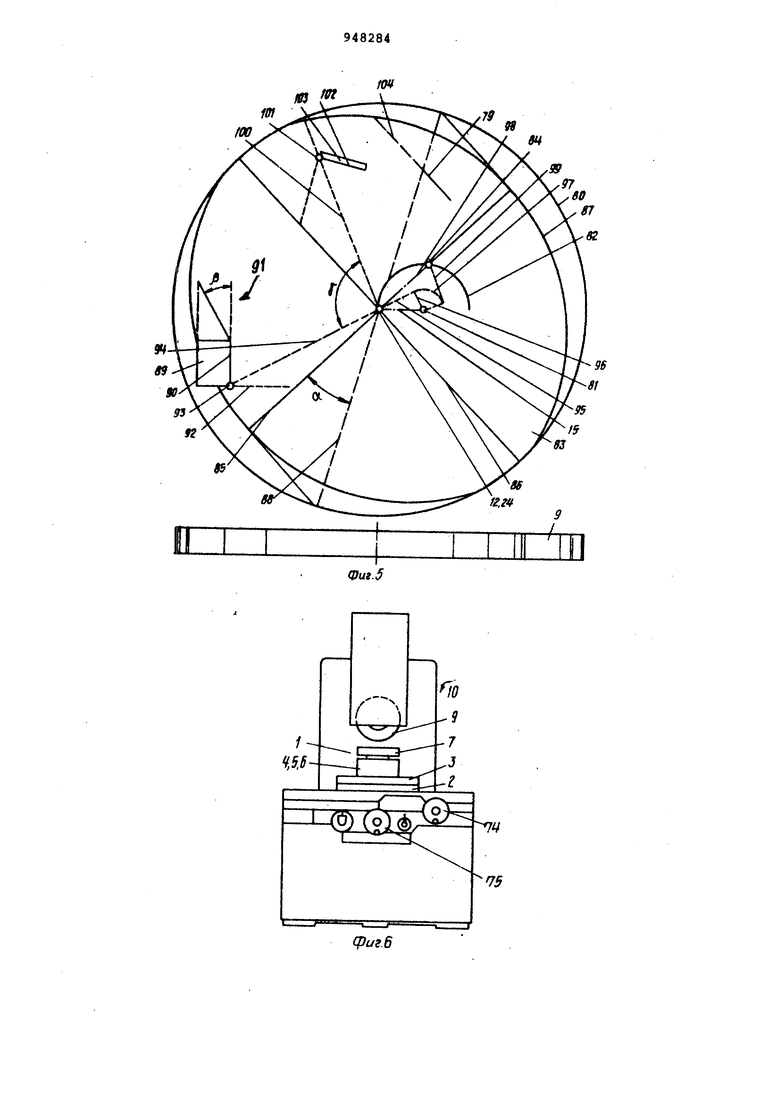

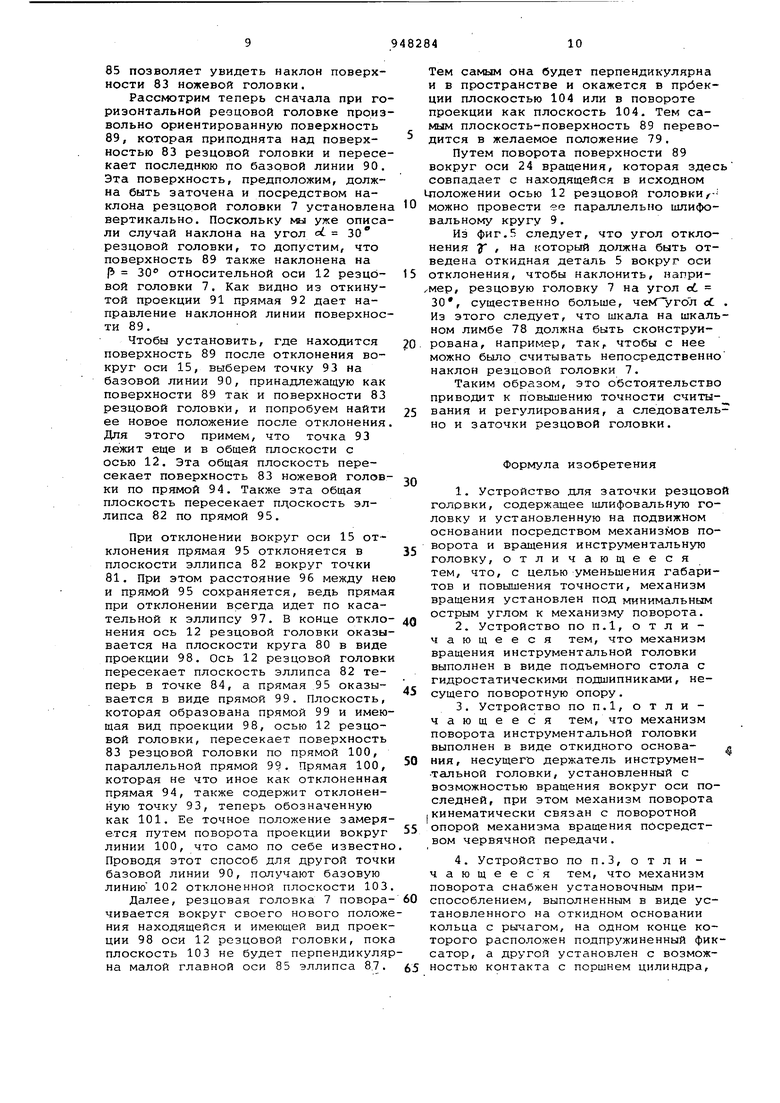

Резцовая головка сверху выглядит как круг 80. Ось 12 резцовой головки лежит в центре круга 80 и выражена точкой, поскольку она перпендикулярна плоскости круга 80. Ось отклонения 15 представлена мелким штрихпунктиром и идет от центра круго 80 до точки 81 и наклонена под углом (f (фиг.1 и 2). Точка 81 образует центр эллипса 82, который представлен лишь наполовину. Плоскость, перпендикулярная оси 15 отклонения и пересекающая последнюю в точке 81, пересекает также ось 12 резцовой головки в точке Р и эта точка описывает эллипс 82, если отклоняют ось 12 резцовой головки вокруг оси отклонения 15. В нашем примере (фиг.5) ось 12 резцовой головки и ось 15 отклонения пересекаются на поверхности 83 резцовой головки.

Ось 12 резцовой головки и ось 15 отклонения образуют вместе некоторую плоскость, которая поворачивается вокруг оси 15 отклонения, если отклонять ось 12 резцовой головки. Отклоняя только ось 12 резцовой головки, пока она не образует со своим первоначальным положением угол сС 30°, перемещают тем самым точку Р по эллипсу 82 в положение 84. На фиг.5 ось 12 резцовой головки имеет вид, спроектированный под углом 30° к своему исходному положению по вертикали. Тем самым главные оси 85,86 эллипса 87, которым характеризуется траектория резцовой головки 7, будут известны. Эти главны оси 85,86 по разному ориентированы в пространстве по углу наклона ct . Откинутая проекция 88 (показана редкой штриховкой) вокруг глаяиоЯ оси

85 позволяет увидеть наклон поверхности 83 ножевой головки.

Рассмотрим теперь сначала при горизонтальной резцовой головке произвольно ориентированную поверхность 89, которая приподнята над поверхностью 83 резцовой головки и пересекает последнюю по базовой линии 90. Эта поверхность, предположим, должна быть заточена и посредством наклона резцовой головки 7 установлена вертикально. Поскольку мы уже описали случай наклона на угол oL 30 резцовой головки, то допустим, что поверхность 89 также наклонена на р 30 относительной оси 12 резцовой головки 7. Как видно из откинутой проекции 91 прямая 92 дает направление наклонной линии поверхности 89 .

Чтобы установить, где находится поверхность 89 после отклонения вокруг оси 15, выберем точку 93 на базовой линии 90, принадлежащую как поверхности 89 так и поверхности 83 резцовой головки, и попробуем найти ее новое положение после отклонения. Для этого примем, что точка 93 лежит еще и в общей плоскости с осью 12. Эта общая плоскость пересекает поверхность 83 ножевой головки по прямой 94, Также эта общая плоскость пересекает пдоскость эллипса 82 по прямой 95.

При отклонении вокруг оси 15 отклонения прямая 95 отклоняется в плоскости эллипса 82 вокруг точки 81. При этом расстояние 96 между нею и прямой 95 сохраняется, ведь прямая при отклонении всегда идет по касательной к эллипсу 97. В конце отклонения ось 12 резцовой головки оказывается на плоскости круга 80 в виде проекции 98. Ось 12 резцовой головки пересекает плоскость эллипса 82 теперь в точке 84, а прямая 95 оказывается в виде прямой 99. Плоскость, которая образована прямой 99 и имеющая вид проекции 98, осью 12 резцовой головки, пересекает поверхность 83 резцовой головки по прямой 100, параллельной прямой 99. Прямая 100, которая не что иное как отклоненная прямая 94, также содержит отклоненную точку 93, теперь обозначенную как 101. Ее точное положение замеряется путем поворота проекции вокруг линии 100, что само по себе известно Проводя этот способ для другой точки базовой линии 90, получают базовую линию 102 отклоненной плоскости 103

Далее, резцовая головка 7 поворачивается вокруг своего нового положения находящейся и имеющей вид проекции 98 оси 12 резцовой головки, пока плоскость 103 не будет перпендикулярна малой главной оси 85 эллипса 8.7.

Тем caMfcjM она будет перпендикулярна и в пространстве и окажется в прйекции плоскостью 104 или в повороте проекции как плоскость 104. Тем самым плоскость-поверхность 89 переводится в желаемое положение 79.

Путем поворота поверхности 89 вокруг оси 24 вращения, которая здесь совпадает с находящейся в исходном 1-положении осью 12 резцовой головки/ можно провести ее параллельно шлифовальному кругу 9.

Из фиг.5 следует, что угол отклонения у , на который должна быть отведена откидная деталь 5 вокруг оси

отклонения, чтобы наклонить, наприхмер, резцовую головку 7 на угол об 30, существенно больше, . Из этого следует, что шкапа на шкальном лимбе 78 должна быть сконструирована, например, так, чтобы с нее можно было считывать непосредственно наклон резцовой головки 7.

Таким образом, это обстоятельство приводит к повышению точности считы-

вания и регулирования, а следовательно и заточки резцовой головки.

Формула изобретения

1. Устройство для заточки резцовой голрвки, содержащее шлифовальную головку и установленную на подвижном основании посредством механизмов поворота и вращения инструментальную головку, отличающееся тем, что, с целью уменьшения габаритов и повышения точности, механизм вращения установлен под минимальным острым углом к механизму поворота.

2. Устройство по п.1, отличающееся тем, что механизм вращения инструментальной головки выполнен в виде подъемного стола с гидростатическими подшипниками, несущего поворотную опору.

3.Устройство ПОП.1, отличающееся тем, что механизм поворота инструментальной головки выполнен в виде откидного основа- я

ния, несущего держатель инструмен.Тс1льной головки, установленный с возможностью вращения вокруг оси последней, при этом механизм поворота .кинематически связан с поворотной

опорой механизма вращения посредством червячной передачи.

4.Устройство по п.3, отличающееся тем, что механизм поворота снабжен установочным приспособлением, выполненным в виде установленного на откидном основании кольца с рычагом, на одном конце которого расположен подпружиненный фиксатор, а другой установлен с возможностью контакта с поршнем цилиндра.

1194828412

при этом Держатель инструмента снаб- Источники ,

жен сменным делительным диском с па-принятые во внимание при экспертизе эами, предназначенными для контакта 1. Патент США 2135894, кл.51-33,

с фиксатором.опублик.1938.

61

64

№

57

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки поршней | 1970 |

|

SU334760A2 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| СПОСОБ НАРЕЗАНИЯ ЛИМБА С ТРАПЕЦЕИДАЛЬНОЙ ФОРМОЙ ШТРИХОВ И КРУГОВАЯ ДЕЛИТЕЛЬНАЯ МАШИНА ДЛЯ ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2094205C1 |

| Резцовая головка | 1978 |

|

SU774811A1 |

| Способ обработки зубчатых колес | 1990 |

|

SU1797530A3 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕЙСТВИТЕЛЬНЫХ РАЗМЕРОВ ПАРАМЕТРОВ НАРУЖНЫХ ПОВЕРХНОСТЕЙ И РАДИУСОВ СФЕРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2159920C1 |

| Режущая головка для выемки твердых горных пород из плоскости забоя и режущее устройство для создания туннеля | 2019 |

|

RU2794114C1 |

| Станок для заточки резцов | 1980 |

|

SU1085769A1 |

| Устройство к фрезерному станку для обработки кольцевой канавки равномерной глубины на конической поверхности | 1984 |

|

SU1172652A1 |

да

ЦП

too

9Ц

Авторы

Даты

1982-07-30—Публикация

1980-03-21—Подача