Р зобретение относится к машиностроению, в частности, к устройствам для обработки диффузионных иожен, ирименяемых в свеклорезальных машинах.

В настояш,ее время на сахарных заводах для иолучения свекловичной стружки применяют свеклорезки, оснащенные диффузионными ножами, напри.мер, ножами системы «Чпжека. Нож представляет собой стальную пластину с фрезерованными глубокими пазами.

Известны станкн для заточки диффузионных ножей дисковым инструментом, последовательно взаимодействующим с каждым зубом в условиях согласованного движения инструмента и изделия, удерживаемого на рабочем столе.

Однако перемещение сгола носредством рейки приводит к несовпадению величины его перемещения с шагом гребенки, который может быть выполнен с допустимыми отклонениями. В результате такого несовпадения заточиая ленточка на режущих кромках и ребрах ножа получается неравномерной, т. е. заточка выполняется некачественно. К тому же, сообщение столу неремещений в двух нанравлениях усложняет его кинематику, а затачивание диффузионных ножей круглыми нанильннками не позволяет повысить твердость пожей до требуемого предела.

Целью настоящего изобретения является создание станка, позволяющего простыми средствами получить качественную заточку диффузионных ножей в закаленном состоянии.- Это достигается тем. что инструментальная головка станка вынолнеиа подвижной в поперечном направлении относительио стола, а для перемещения стола применен кинематически связанный с приводом станка толкатель, воздействующий непосредственно на каждьи обрабатываемый зуб изделия и обеспечнвающнй строго определенное положение каждого зуба относительно заточного ннструмента, причем для в гведения толкателя из занепления с изделием ири отводе стола в станке предусмотрены пневмоцплнндр и связанный с его штоком рычаг, воздействующий на толкатель.

Для правильной п качественной заточки в станке предусмотрен мexaниз г базирования ножа непосредственно но затачиваемой грани, выполненный в виде упора, находящегося иод воздействием кулачка, и механизм зажима изделия, выполненный в виде прижимов, КИнематически связанных с кулачколг, установленным на валу с кулачком механнзма базнрования таким образом, что зажим изделия и отвод упора из зоны заточки выполняются носледовательно. В качестве заточного ннструмента в предлагаемом станке использован шлифовальный круг, периферия которого выполнена по кривой второго , образующей в пересечнии с наклонной плоскостью затачиваемой гранн прямую липию.

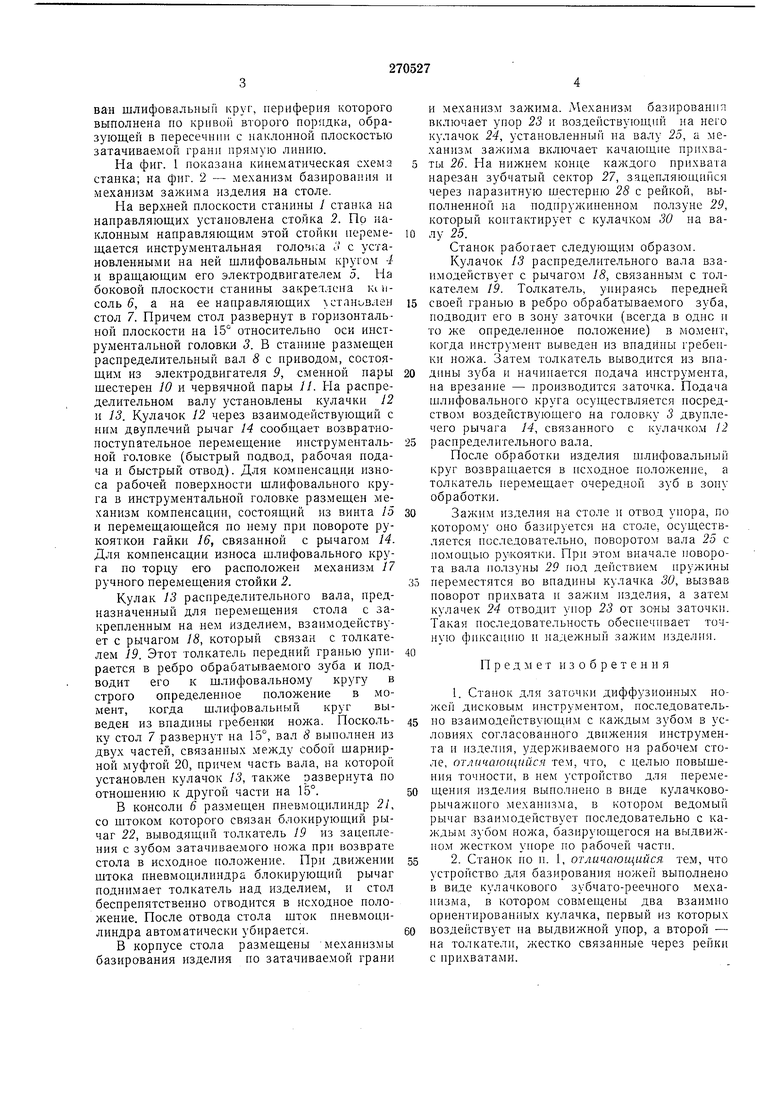

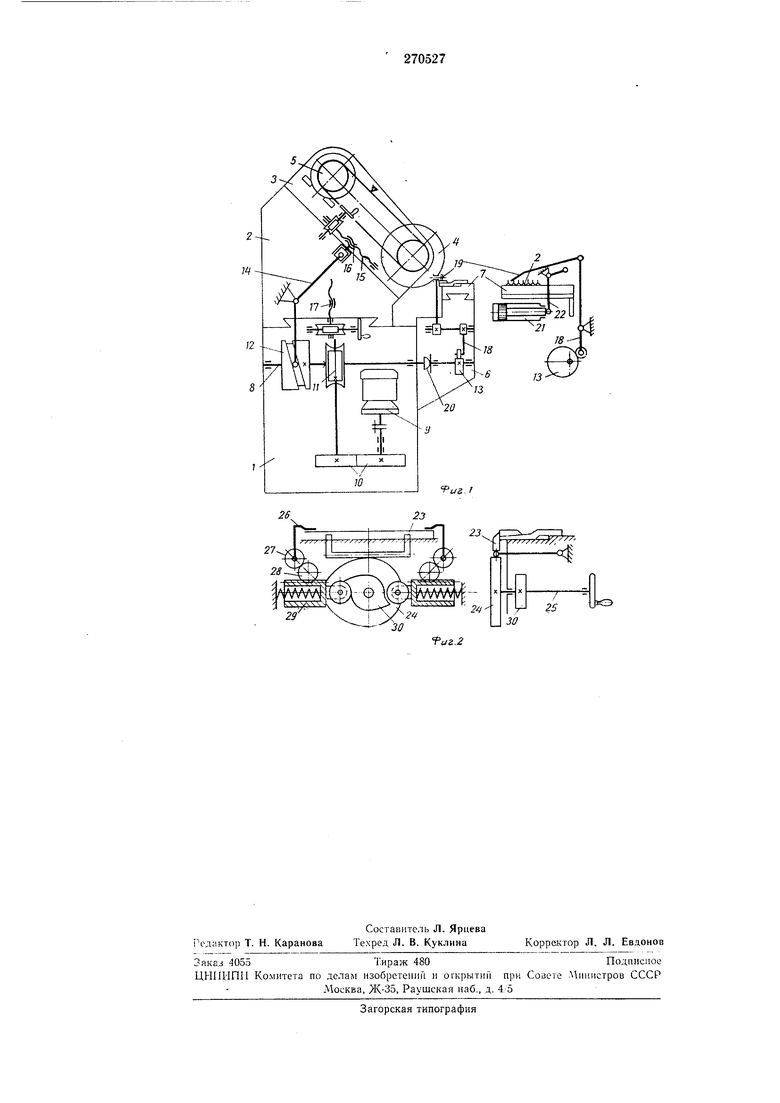

На фиг. I показана кинематическая схеыз станка; на фиг. 2 - механизм базирования и механизм зажима изделия на столе.

На верхней плоскости станины 1 станка па направляющих установлена стойка 2. По наклонным направляющим этой стойки перемещается ипструментальная головка 3 с установленными на ней пллифовальпым кругом 4 и вращающим его электродвигателем 5. На боковой плоскости станины закреплена ул соль 6, а на ее наиравляющих становлеп стол 7. Нричем стол развернут в горизонтальной плоскости па 15° относительно оси инструментальной головки 3. В станине размещен распределительпый вал 8 с приводом, состоящим из электродвигателя 9, сменной нары шестерен 10 и червячной пары 11. На распределительном валу установлены кулачки 12 и 13. Кулачок 12 через взаимодействующий с ним двуплечий рычаг 14 сообщает возвратнопоступательное перемещение инструментальной головке (быстрый подвод, рабочая подача и быстрый отвод). Для компенсации износа рабочей поверхности шлифовального круга в инструментальной головке размещен механизм компенсации, состоящий из винта 15 и перемещающейся но нему при повороте рукояткой гайки 16, связанной с рычагом 14. Для компенсации износа шлифовального круга но торцу его расположен механизм 17 ручного перемещения стойки 2.

Кулак 13 распределительного вала, предназначенный для перемещения стола с закрепленным на нем изделием, взаимодействует с рычагом 18, который связан с толкателем 19. Этот толкатель передний гранью упирается в ребро обрабатываемого зуба и подводит его к шлифовальному кругу в строго определенное положение в момент, когда шлифовальный круг выведен из впадины гребенми ножа. Поскольку стол 7 развернут на 15°, вал 8 выполнен из двух частей, связанных между собой шарнирной муфтой 20, причем часть вала, на которой установлеп кулачок 13, также развернута по отношению к другой части на 15°.

В консоли 6 размещен пневмоциликдр 21, со штоком которого связан блокирующий рычаг 22, выводящий толкатель 19 из зацепления с зубом затачиваеЛЮго пожа при возврате стола в исходное положение. При движении штока пневмоцилиндра блокирующий рычаг поднимает толкатель над изделием, и стол беспрепятственно отводится в исходное положение. После отвода стола шток пневмоцилиндра автоматически убирается.

В корпусе стола размещены механизмы базирования изделия по затачиваемой грани

и мехаппзм зажима. Механиз.м базирования включает упор 23 и воздействующий на него кулачок 24, установленный на валу 25, а механизм зажима включает качающие прихваты 26. На нижнем конце каждого прихвата парезап зубчатый сектор 27, зацепляющийся через паразитную шестерню 28 с рейкой, выполненной на подпружипенном ползуне 29, который контактирует с кулачком 30 на валу 25.

Станок работает следующим образом.

Кулачок 13 распределительного вала взаимодействует с рычагом 18, связанным с толкателем 19. Толкатель, упираясь передпей своей гранью в ребро обрабатываемого зуба, подводит его в зону заточки (всегда в одно и то же определенное положение) в момепт, когда инструмент выведен из впадины гребенки ножа. Затем толкатель выводится из впадпны зуба и начинается нодача инструмента, па врезание - производится заточка. Подача П1лпфовального круга осуществляется посредством воздействующего на головку 3 двуплечего рычага 14, связанного с кулачком 12 распределительного вала.

После обработки изделия шлифовальпый круг возвращается в походное положепие, а толкатель перемещает очередной зуб в зону обработки.

Зажим изделия на столе и отвод упора, по которому оно базируется на сто.ле, осуществляется носледовательно, поворотом вала 25 с помощью рукоятки. При этом вначале поворота вала ползуны 29 под действием пружины переместятся во впадины кулачка 30, вызвав новорот прпхвата и зажнм изделия, а затем кулачек 24 отводит упор 23 от зо«ы заточки. Такая последовательность обеспечивает точную фиксацию и надежный зажим изделия.

Предмет изобретен и я

1.Станок для заточки диффузионных ножей дисковым инструментом, последовательно взаимодействующим с каждым зубом в условиях согласованного инструмента и изделия, удерживаемого на рабочем столе, отличаю11{ 1йся тем, что, с целью повышения точности, в нем устройство для пере.% ещения изделия выполнено в виде кулачковорычажпого механизма, в котором ведомый рычаг взаимодействует последовательно с каждым зубом пожа, базирующегося на выдвижно.м жестком упоре по рабочей частп.

2.Станок по и. 1, отличающийся тем, что устройство для базирования пожей выполнено в виде кулачкового зубчато-реечного механизма, в котором совмещены два взаимно ориентированных кулачка, первый из которых воздействует па выдвижной упор, а второй - иа толкатели, жестко связанные через рейки с прихватами.

29

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заточки свеклорежущих ножей | 1976 |

|

SU648386A1 |

| Станок для заточки свеклорежущих ножей | 1977 |

|

SU680859A1 |

| Станок для заточки круглых пил | 1983 |

|

SU1222440A1 |

| Станок для заточки ножовочных полотен | 1984 |

|

SU1187963A1 |

| Заточный станок для заточки дереворежущих насадных фрез | 1989 |

|

SU1673402A1 |

| Устройство для заточки диффузионных ножей | 1973 |

|

SU560733A1 |

| Станок для профильной заточки пил | 1979 |

|

SU803257A1 |

| СПОСОБ ЗАТОЧКИ ЗУБЬЕВ ЛЕНТОЧНЫХ ПИЛ | 1992 |

|

RU2043184C1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ДИСКОВЫХ ПИЛ И НОЖЕЙ | 1996 |

|

RU2120359C1 |

| Станок для заточки боковых граней зу-бьЕВ пил | 1979 |

|

SU850337A1 |

Авторы

Даты

1970-01-01—Публикация