Область техники, к которой относится изобретение

Это изобретение относится к способу получения алмаза.

Уровень техники

Традиционно используемый алмаз получают путем искусственного формирования пленки посредством метода физического осаждения из паровой фазы (PVD) или метода химического осаждения из паровой фазы (CVD). Для создания тонкой алмазной пленки в методе PVD углеводородное газообразное сырье подают на субстрат, нагретый до 700°С или более. В методе CVD углеводородное газообразное сырье подают на субстрат, нагретый до температуры в интервале 700-900°С, что приводит к термическому разложению и, таким образом, создается тонкая алмазная пленка.

Однако в вышеупомянутых методах требуется, чтобы субстрат был нагрет до более высокой температуры с тем, чтобы привести углеводородное газообразное сырье в более высокое энергетическое состояние.

В соответствии с этой точкой зрения такая попытка была сделана при применении заданного органического растворителя для производства алмаза при более низкой температуре (Japanese patent Application Laid-open 1-199298). В традиционном способе алмаз может быть получен только при нагревании субстрата до температуры несколько десятков °С, но при этом через органический растворитель должно быть пропущено большое количество тока. В результате как органический растворитель, так и сырье должны быть приведены в более высокое энергетическое состояние.

Кроме того, хотя предложены различные способы для производства алмаза на заданном субстрате, в результате все эти способы требуют возбуждения сырья до высокого энергетического состояния через применение микроволнового или электрического разряда при использовании более высокого напряжения.

Сущность изобретения

Задача настоящего изобретения заключается в обеспечении нового способа получения алмаза путем использования сырья, находящегося в более низком энергетическом состоянии.

Для того чтобы достичь указанной цели, это изобретение раскрывает способ получения алмаза, включающий следующие стадии:

приготовление органического химического продукта, состоящего из ацетамида, мочевины, этиленгликоля, гликолевой кислоты, амида молочной кислоты, глицерина, гексаметилентетрамина, индена, 1,2-диметилнафталина, 1,4-диизопропенилбензола, циклогексилфенилкетона, 4'-циклогексилацетофенона, 4-(1-адамантил)фенола, 4,4'-метиленбис(2,6-диметилфенола), α,α'-бис(4-гидроксифенил)-1,4-диизопропилбензола, фенантрена, лауриновой кислоты, себациновой кислоты и эйкозановой кислоты,

формирование смеси, состоящей из этого органического химического продукта и воды,

нагревание этой смеси для образования заданного реакционного образца,

замораживание и сушку этого реакционного образца для удаления из него воды и летучих органических веществ,

нагревание реакционного образца в условиях вакуума до получения алмаза.

Для достижения вышеупомянутой цели были проведены соответствующие исследования и затем установлено следующее. Если органический химический продукт, полученный из вышеупомянутых органических веществ, смешан с водой, чтобы образовалась смесь, и затем последовательно нагрет, заморожен в условиях вакуума и

нагрет в условиях вакуума, то указанный алмаз может быть синтезирован и создан не через высокоэнергетическое состояние смеси, представляющей собой сырье.

В настоящем изобретении для синтезирования алмаза субстрат требуется нагреть только до температуры в пределах приблизительно 150-400°С на первой стадии нагревания и вторую стадию нагревания провести в условиях вакуума без любого другого способа возбуждения. Другими словами, в настоящем изобретении упомянутый алмаз может быть синтезирован и создан при более низкой температуре в пределах приблизительно 150-400°С через более низкое энергетическое состояние смеси как сырья.

Краткое описание чертежей

Для лучшего понимания настоящего изобретения, сделана ссылка к приложенным чертежам, где:

фиг.1 - схематическое изображение нагревательного аппарата, используемого в настоящем изобретении,

фиг.2 - схематическое изображение вакуумного замораживающего аппарата, используемого в настоящем изобретении,

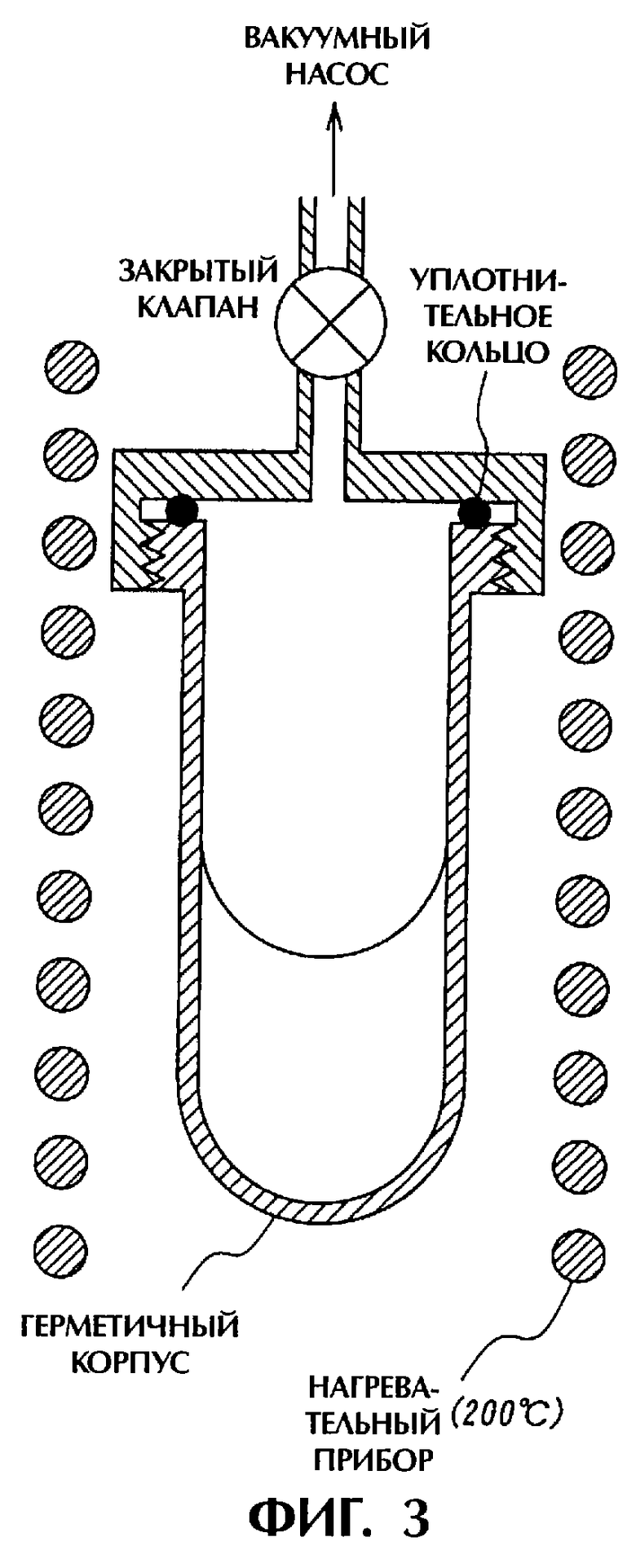

фиг.3 - схематическое изображение вакуумного нагревательного аппарата, используемого в настоящем изобретении, и

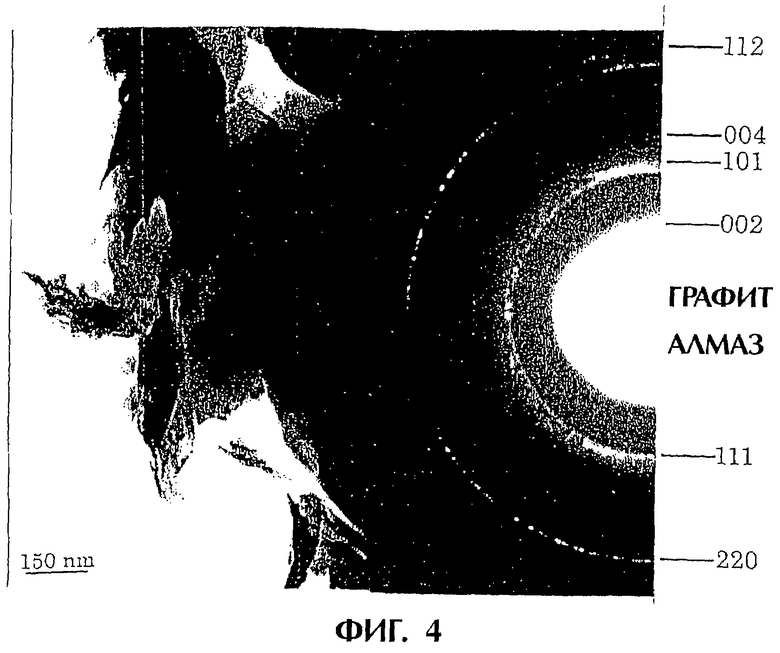

фиг.4 - ПЭМ (просвечивающая электронная микроскопия) фотография алмаза, созданного согласно настоящему изобретению.

Сведения, подтверждающие возможность осуществления изобретения (описание предпочтительных вариантов)

Это изобретение будет описано подробно со ссылкой на сопутствующие чертежи. Прежде всего, органический химический продукт смешивают с водой, чтобы сформировать из них смесь. Органический химический продукт получен из ацетамида (СН3СОNН2), мочевины (H2NCONH2), этиленгликоля (НОСН2СН2OН), гликолевой кислоты (НОСН2СООН), амида молочной кислоты (СН3СH(ОH)СОNН2), глицерина (НОСН2СН(ОН)СН2OН), гексаметилентетрамина (С6Н12N4), индена (C9H8), 1,2-диметилнафталина (С10Н6(СН3)2), 1,4-диизопропенилбензола (С6Н4[С(СН3)СН2]2), циклогексилфенилкетона (С6Н11СОС6Н5), 4'-циклогексилацетофенона (С6Н11С6Н4СОСН3), 4-(1-адамантантил)фенола (С10Н15С6Н4OН), 4,4'-метиленбис(2,6-диметилфенола) (С17Н20O2), α,α'-бис (4-гидроксифенил)-1,4-диизопропилбензола (НОС6Н4С(СН3)2С6Н4С(СН3)2С6Н4OН), фенантрена (С14Н10), лауриновой кислоты (СН3(СН2)10СООН), себациновой кислоты (НООС(СH2)8СООН) и эйкозановой кислоты (СН3(СН2)18СООН).

Органический химический продукт смешивают из ацетамида, мочевины и т.п., загружают в конвертер, перемешивают и смешивают с водой.

Соотношение смеси органического химического продукта и воды, предпочтительно, составляет от 1:1 до 1:2, более предпочтительно 1:1,5. В этом случае упомянутый алмаз может быть эффективно и рационально синтезирован и создан при более низком энергетическом состоянии.

Затем смесь загружают в герметичный корпус нагревательного аппарата, показанного на фиг.1, и затем нагревают до заранее установленной температуры с помощью нагревательного прибора, расположенного по периметру герметичного корпуса. Температура нагрева может быть установлена в 200°С или ниже. В настоящем изобретении в связи с тем, что смесь, полученная из органического химического продукта и воды, используется как сырье, упомянутый алмаз может быть синтезирован и создан при более низкой температуре 200°С или ниже при более низком энергетическом состоянии смеси.

В настоящем изобретении, если соотношение смеси органического химического продукта и воды в смеси регулируется и доля каждого органического вещества, составляющего органический химический продукт, регулируется, то упомянутый алмаз может быть синтезирован и создан даже при 150°С. Однако может быть трудно синтезировать и создать упомянутый алмаз ниже, чем при 150°С. Продолжительность нагрева зависит от температуры нагрева, но может быть, предпочтительно, установлена в интервале 24-168 часов.

Затем термически полученный реакционный образец замораживают и сушат с использованием вакуумного замораживающего аппарата, показанного на фиг.2, для удаления из него воды и летучих органических веществ. А именно, реакционный образец загружают в герметичный корпус вакуумного замораживающего аппарата, и затем во внутренней части герметичного корпуса создают вакуум вакуумным насосом с текучим хладагентом приблизительно -30°С по периметру герметичного корпуса. Продолжительность замораживания зависит от объема вакуумного замораживающего аппарата, количества прореагировавшего образца, который будет введен в вакуумный замораживающий аппарат, и т.п.

Затем реакционный образец нагревают в условиях вакуума, используя вакуумный нагревательный аппарат, показанный на фиг.3, после замораживания и сушки. А именно, прореагировавший образец загружают в герметичный корпус вакуумного нагревательного аппарата, и во внутренней части герметичного корпуса создают вакуум вакуумным насосом с нагреванием реакционного образца нагревательным прибором, расположенным по периметру герметичного корпуса.

В этом случае во внутренней части герметичного корпуса предпочтительно создается вакуум в пределах диапазона 10-1-10-6 Па. В этом случае может быть синтезирован упомянутый алмаз высокой степени чистоты.

Так как смесь, полученная из органического химического продукта и воды, применяется и при первой термической обработке, и при обработке замораживанием, выполняемых перед второй термической обработкой в условиях вакуума, температура нагрева при второй термической обработке может быть установлена в 400°С или ниже. Другими словами, в настоящем изобретении упомянутый алмаз может быть синтезирован и создан при более низкой температуре 400°С или ниже при более низком энергетическом состоянии реакционного образца как сырья.

В настоящем изобретении, если соотношение смеси органического химического продукта и воды в смеси регулируется и доля каждого органического вещества, составляющего органический химический продукт, регулируется, то упомянутый алмаз может быть синтезирован и создан даже при 200°С. Однако может быть трудно синтезировать и создать упомянутый алмаз ниже, чем при 200°С.

Продолжительность нагрева зависит от температуры нагрева, но может быть, предпочтительно, установлена в интервале 24-80 часов.

В этом конструктивном исполнении, хотя применяется нагревательный аппарат, показанный на фиг.1, может быть использован и другой нагревательный аппарат. Более того, хотя применяется вакуумный замораживающий аппарат, показанный на фиг.2, может быть использован и другой вакуумный замораживающий аппарат. Более того, хотя применяется вакуумный нагревательный аппарат, показанный на фиг.3, может быть использован и другой вакуумный нагревательный аппарат.

Пример

Был выполнен синтез алмаза вышеупомянутым способом. В этом примере органический химический продукт был смешан, как указано в таблице 1. Первую термическую обработку проводили в течение приблизительно 168 часов при 200°С с использованием нагревательного аппарата, показанного на фиг.1. Вторую термическую обработку проводили в течение 80 часов при 200°С в условиях вакуума 10-6 Па с использованием вакуумного нагревательного аппарата, показанного на фиг.3.

Фиг.4 - ПЭМ (просвечивающая электронная микроскопия) фотография полученного продукта. Как видно из фиг.4, в продукте образованы графит и алмаз. Таким образом, в этом примере согласно настоящему изобретению получается, что алмаз может быть синтезирован и создан при более низкой температуре 200°С и при более низком энергетическом состоянии сырья, состоящего из органического химического продукта, приведенного в таблице 1, и воды.

Хотя настоящее изобретение было подробно описано со ссылкой на вышеупомянутые примеры, это изобретение не ограничивается вышеупомянутым раскрытием и каждый вариант изменения и модификации может быть осуществлен, не выходя за рамки настоящего изобретения.

Как указано выше, согласно настоящему изобретению может быть осуществлен новый способ получения алмаза с использованием сырья более низкого энергетического состояния.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алмаза | 2018 |

|

RU2704427C1 |

| СПОСОБ ПОЛУЧЕНИЯ 5-(2,5-ДИМЕТИЛФЕНОКСИ) 2,2-ДИМЕТИЛПЕНТАНОВОЙ КИСЛОТЫ | 1990 |

|

SU1804716A3 |

| ЗАМЕЩЕННЫЕ ФТАЛОЦИАНИНЫ ЖЕЛЕЗА И СПОСОБ ПОЛУЧЕНИЯ ХЛОРПРОИЗВОДНЫХ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2340589C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОМЕРА ДЛЯ ПРОТОНПРОВОДЯЩИХ ПОЛИМЕРНЫХ МЕМБРАН | 2014 |

|

RU2547462C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕКАРСТВЕННОГО ПРЕПАРАТА НИТРАЗЕПАМА-1,3-ДИГИДРО-5-ФЕНИЛ-7- НИТРО-2Н-1,4-БЕНЗОДИАЗЕПИН-2-ОНА | 1996 |

|

RU2136285C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАМЕТИЛЬНЫХ ПРОИЗВОДНЫХ ДИФЕНИЛОВОГО ЭФИРА | 2016 |

|

RU2643519C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 5,6-ДИГИДРО-7Н-ПИРРОЛО[1,2-d][1,4] БЕНЗОДИАЗЕПИН-6-ОНА | 2011 |

|

RU2455289C1 |

| СУЛЬФОКСИДЫ ИЛИ СУЛЬФОНЫ, ПРИВИТЫЕ ПОЛИМЕРЫ (ВАРИАНТЫ), ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СПОСОБ ПРИВИВКИ И СПОСОБ СТАБИЛИЗАЦИИ ПОЛИМЕРОВ | 2002 |

|

RU2291874C2 |

| КОМПОЗИЦИЯ, СТАБИЛИЗИРОВАННАЯ ПРОТИВ ОКИСЛИТЕЛЬНОЙ, ТЕРМИЧЕСКОЙ ИЛИ ФОТОИНДУЦИРУЕМОЙ ДЕСТРУКЦИИ, И СПОСОБ СТАБИЛИЗАЦИИ ПОЛИАМИДА, ПОЛИЭФИРА И ПОЛИАЦЕТАЛЯ | 1998 |

|

RU2210578C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ ФЕНИЛУКСУСНОЙ КИСЛОТЫ | 2000 |

|

RU2273628C2 |

Изобретение предназначено для химической промышленности и электроники. Готовят химический продукт из следующих органических соединений, вес.%: ацетамид - 6,7; мочевина - 0,8; этиленгликоль - 2,0; гликолевая кислота - 11,7; амид молочной кислоты - 8,8; глицерин - 2,3; гексаметилентетрамин - 1,1; инден - 7,6; 1,2-диметилнафталин - 2,6; 1,4-диизопропенилбензол - 3,3; циклогексилфенилкетон - 8,1; 4'-циклогексилацетофенон - 7,2; 4-(1-адамантил)фенол - 2,1; 4,4'-метиленбис (2,6-диметилфенол) - 2,3; α,α'-бис(4-гидроксифенил)-1,4-диизопропилбензол - 0,2; фенантрен - 11,0; лауриновая кислота - 6,2; себациновая кислота - 6,3; эйкозановая кислота - 9,7. Указанные компоненты смешивают с водой в соотношении 1:(1-2). Смесь нагревают до 150-200°С в вакууме 10-1-10-6 Па. Сформированный таким образом реакционный образец замораживают в условиях вакуума и сушат для удаления воды и летучих органических веществ. Высушенный реакционный образец нагревают в вакууме до 200-400°С 80 ч. Изобретение позволяет использовать сырье в более низком энергетическом состоянии по сравнению с известными способами и получить высокочистый алмаз. 3 н. и 7 з.п. ф-лы, 1 табл., 4 ил.

приготовление органического химического продукта, состоящего из ацетамида, мочевины, этиленгликоля, гликолевой кислоты, амида молочной кислоты, глицерина, гексаметилентетрамина, индена, 1,2-диметилнафталина, 1,4-диизопропенилбензола, циклогексилфенилкетона, 4'-циклогексила-цетофенона, 4-(1-адамантил)фенола, 4,4'-метиленбис(2,6-диметилфенола), α,α'-бис(4-гидроксифенил)-1,4-диизопропилбензола, фенантрена, лауриновой кислоты, себациновой кислоты и эйкозановой кислоты,

формирование смеси, состоящей из указанного органического химического продукта и воды,

нагревание указанной смеси для формирования реакционного образца,

замораживание и сушка указанного реакционного образца для удаления из него воды и летучих органических веществ,

и

нагревание указанного реакционного образца в условиях вакуума до получения алмаза.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ВЫРАЩИВАНИЯ АЛМАЗОВ | 1992 |

|

RU2006538C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗА | 1993 |

|

RU2041166C1 |

| СПОСОБ СИНТЕЗА АЛМАЗА | 1993 |

|

RU2042748C1 |

| US 4915977 А, 10.04.1990 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2005-04-27—Публикация

2003-09-09—Подача