Изобретение относится к области измерительной техники и может быть использовано при изготовлении малогабаритных микромеханических датчиков: акселерометров, гироскопов и др.

Известен способ изготовления микромеханического чувствительного элемента емкостного типа, включающий формирование травлением из кремния неподвижной платы и инерциальной подвижной платы, закрепленной на гибких перемычках на рамке [1].

Недостатком способа являются отсутствие вакуумированной области перемещения инерциальной массы, резко снижающее метрологические характеристики чувствительного элемента, и незначительная инерциальная масса, ограничивающая его чувствительность.

Наиболее близким к предлагаемому решению по технической сущности является способ изготовления инерциального емкостного чувствительного элемента гироскопа [2], заключающийся в формировании размерным травлением кремния рамки и плат емкостных обкладок, закрепленных на рамке с помощью взаимно перпендикулярных перемычек и углубленных по отношению к плоскости рамки на величину, соответствующую емкостному зазору, двустороннее присоединение инерциальных масс к центральной плате, формировании основания из щелочносодержащего стекла, содержащего емкостные обкладки из пленки алюминия и глухое отверстие под размещение инерциальной массы, присоединении к основанию рамки с платами и герметизации с одновременным вакуумированием сформированных емкостей и областей перемещения инерциальных масс.

Недостатками известного способа являются невоспроизводимость формирования перемычек прямоугольного сечения перемычек, удерживающих инерциальную массу, что снижает чувствительность элемента, а также сложности в создании внутренней полости гироскопа и контроле ее герметичности.

Цель изобретения - повышение чувствительности, упрощение сборки узла чувствительного элемента совместно с его герметизацией и обеспечение контроля герметичности узла при сборке и эксплуатации.

Указанная цель достигается путем изготовления микромеханического инерциального чувствительного элемента емкостного типа. Формирование рамки с платами проводят из кремния р-типа проводимости с удельным объемным сопротивлением не менее 0,03 Ом•см на пластине ориентацией (100) толщиной h, при этом после создания емкостных зазоров на противоположных поверхностях пластины создают из пленки двуокиси кремния толщиной 0,5..1,5 мкм совмещенные между собой маски под рамку, платы и перемычки с размерами, превышающими требуемые размеры рамки, плат и перемычек на величину (1,05...1,1)h, и содержащие в участках соединения перемычек с рамкой и платами прорези в областях рамки и плат длиной 1=h, причем перемычки располагают под углом 45o к направлению [110] плоскости пластины, проводят встречное травление кремния в 20. ..30%-ном водном растворе КОН до сквозных отверстий, получения требуемых размеров рамки, плат и перемычек и формирования на концах перемычек трапециевидных участков, расширяющихся к области присоединения перемычек к рамке и платам. При формировании основания одновременно с обкладками создают из пленки алюминия контактные площадки на периферии основания, равномерно заходящие в углы области соединения основания с рамкой, токоведущие шины, соединяющие кремниевую рамку с контактными площадками, и токоведущие шины, соединяющие обкладки с контактными площадками. Присоединение рамки с основанием проводят электростатическим способом при температуре 400...500oС при подаче постоянного напряжения +800. ..1000 В на рамку. При герметизации сформированных емкостей и областей перемещения инерциальных масс на основание приплавляют легкоплавким стеклом при температуре 450...500oС каркас из щелочносодержащего стекла, соприкасающийся с основанием в зоне между контактными площадками и сформированными емкостями, и к каркасу электростатическим способом в вакууме не менее 0,0001 мм рт.ст. при температуре 400...450oС при подаче постоянного напряжения +800...1000В присоединяют крышку из кремния.

Для исключения деформации кремниевой рамки на рельефе алюминиевых шин при ее присоединении к стеклянному основанию при формировании рамки с платами создают на прилегающей к основанию поверхности рамки из пленки алюминия толщиной, соответствующей толщине пленки алюминия на основании, области, конфигурация которых повторяет рамку, за исключением участков токоведущих шин основания, заходящих на рамку.

Для обеспечения контроля герметичности узла элемента до присоединения к каркасу в крышке из кремния со стороны, прилегающей к каркасу, локальным травлением кремния через маску формируют мембрану размером □(5...10)h и толщиной (0,1. ..0,2)h, по прогибу которой проводят оценку герметизации вакуумированной полости со сформированными емкостями и областей перемещения инерциальных масс.

Предложенный способ изготовления поясняется на фиг.1-7.

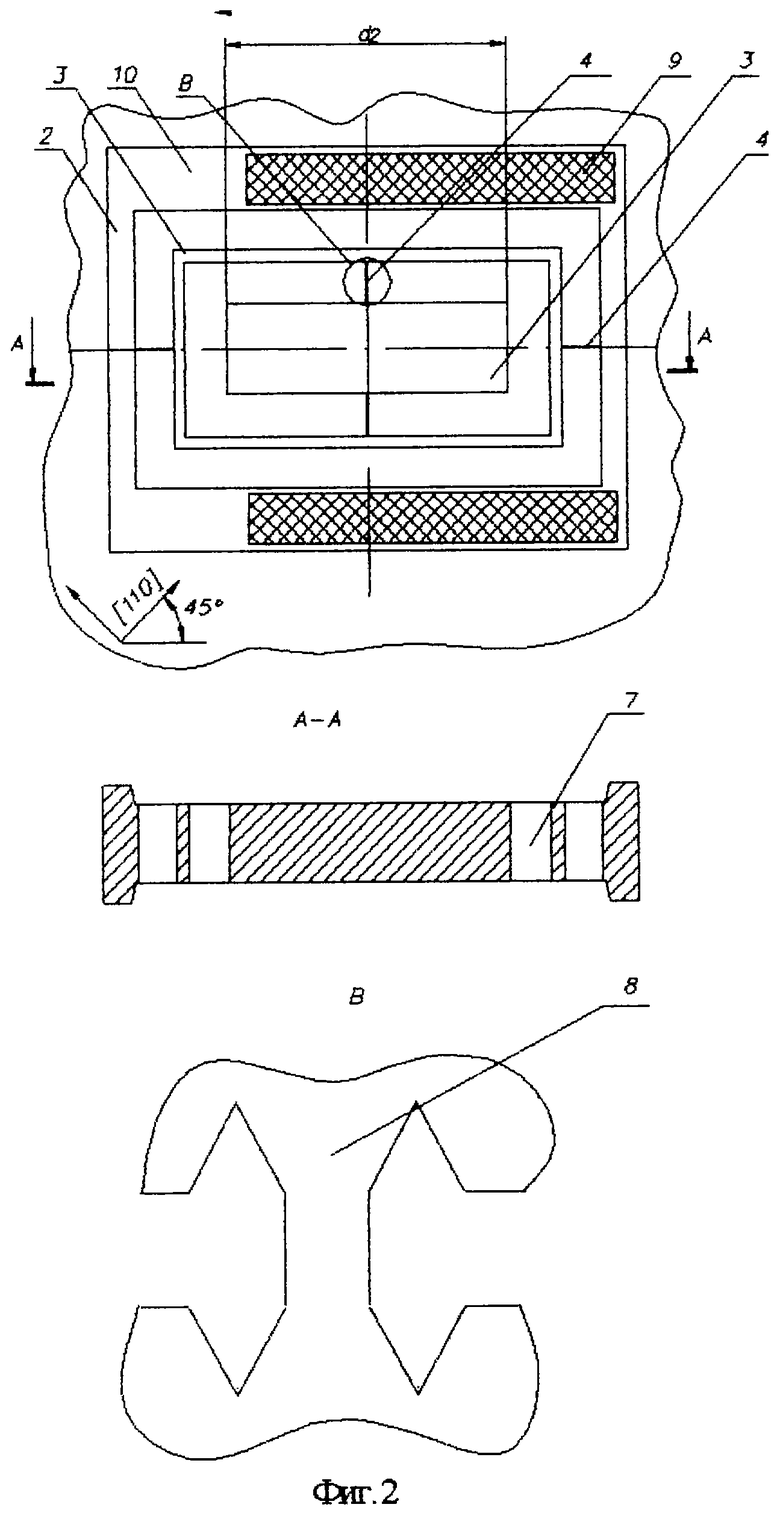

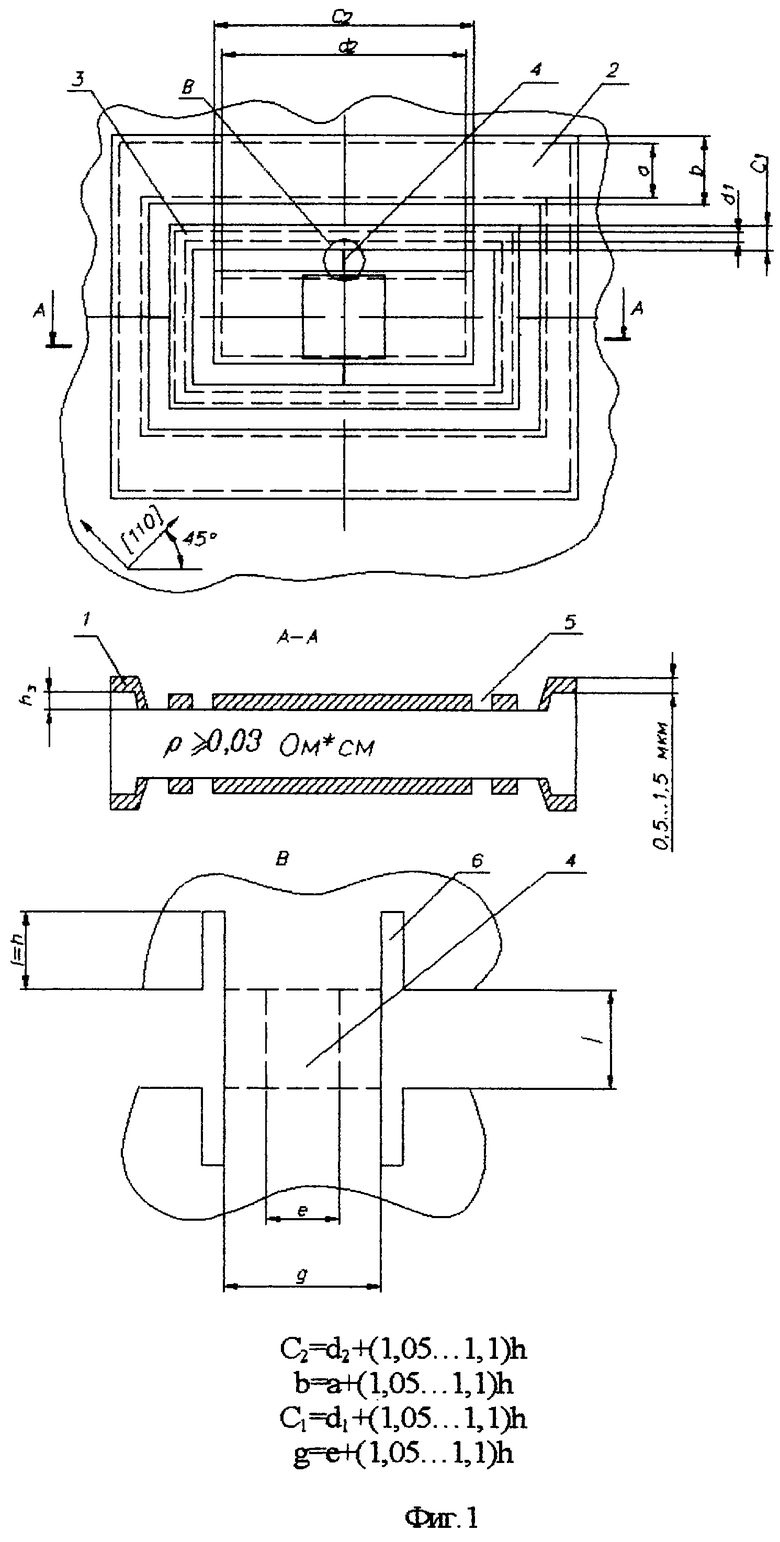

На фиг.1 изображена пластина с совмещенными между собой идентичными масками, сформированными в пленке двуокиси кремния на противоположных поверхностях пластины. Удельное объемное сопротивление кремния р-типа проводимости ρ=0,03 Ом•см выбрано исходя из обеспечения омического контакта кремния с алюминиевой металлизацией и исключения торможения травления кремния в КОН, имеющего место при ρ<0,03 Ом•см. Ориентация пластины (100) и расположение элементов под углом 45o к направлению [110] плоскости пластины выбраны для обеспечения вертикальных стенок травления. Концентрация водного раствора КОН выбрана с учетом того, что при ее величине менее 20% резко снижается скорость травления кремния, а при величине более 30% существенно возрастает скорость травления маскирующей пленки двуокиси кремния.

Толщина пленки двуокиси кремния 1 выбрана в связи с тем, что при толщине менее 0,5 мкм не обеспечивается маскирование при травлении кремния в данном травителе на глубину h/2 (150...250 мкм при толщине исходных пластин 300... 500 мкм), а толщина более 1,5 мкм трудно реализуется технологически. Превышение на h размеров масок под рамку 2, платы 3 и перемычки 4 (соответственно b, с1, с2 и g) над требуемыми размерами данных элементов (соответственно a, d1, d2 и е) определено тем, что травление кремния происходит с одинаковой скоростью как в глубину, так и в сторону под маску. Дополнительное превышение на (0,05...0,1)h выбрано для обеспечения более управляемого получения размеров консолей за счет продолжения травления до их требуемой ширины после получения сквозных отверстий в окнах маски 5. Предварительно сформированный емкостной зазор имеет величину hз. Длина прорезей 6 в маске в участках соединения перемычек с рамкой и платами выбрана в обеспечение получения перемычек прямоугольного сечения на требуемой их длине l.

На фиг. 2 изображена пластина с элементами после проведения сквозного двустороннего травления кремния пластины до сквозных отверстий 7 с отделением рамки от пластины и получения требуемых размеров рамки 2, плат 3 и перемычек 4, при этом образованы трапециевидные участки 8 на концах перемычек. На рамке созданы области из алюминия 9 толщиной hAl, соответствующей толщине пленки алюминия на основании из стекла, при этом в участках 10, куда будут заходить токоведущие шины основания для контакта с кремнием рамки, алюминий отсутствует.

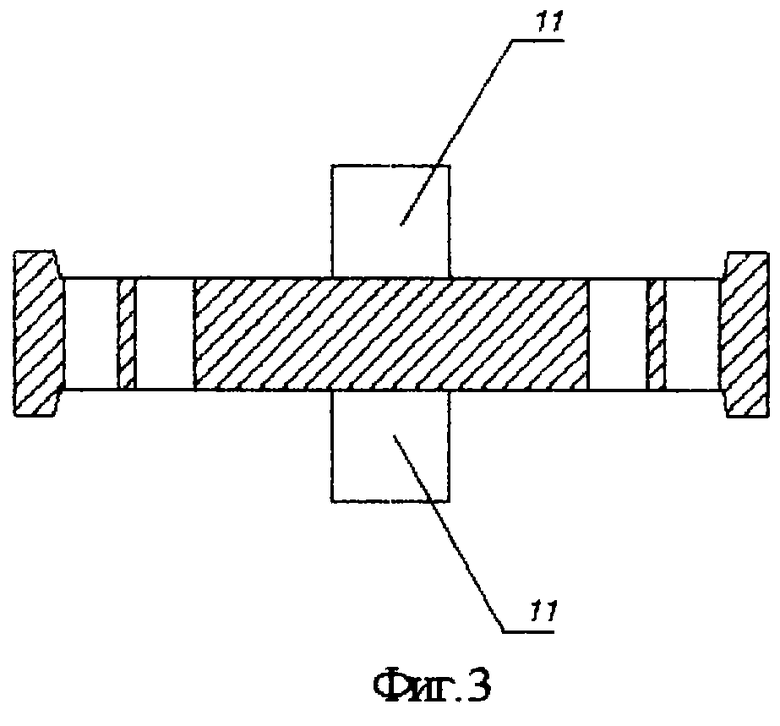

На фиг. 3 изображена рамка и платы с закрепленными к центральной плате инерциальными массами 11, например из вольфрама.

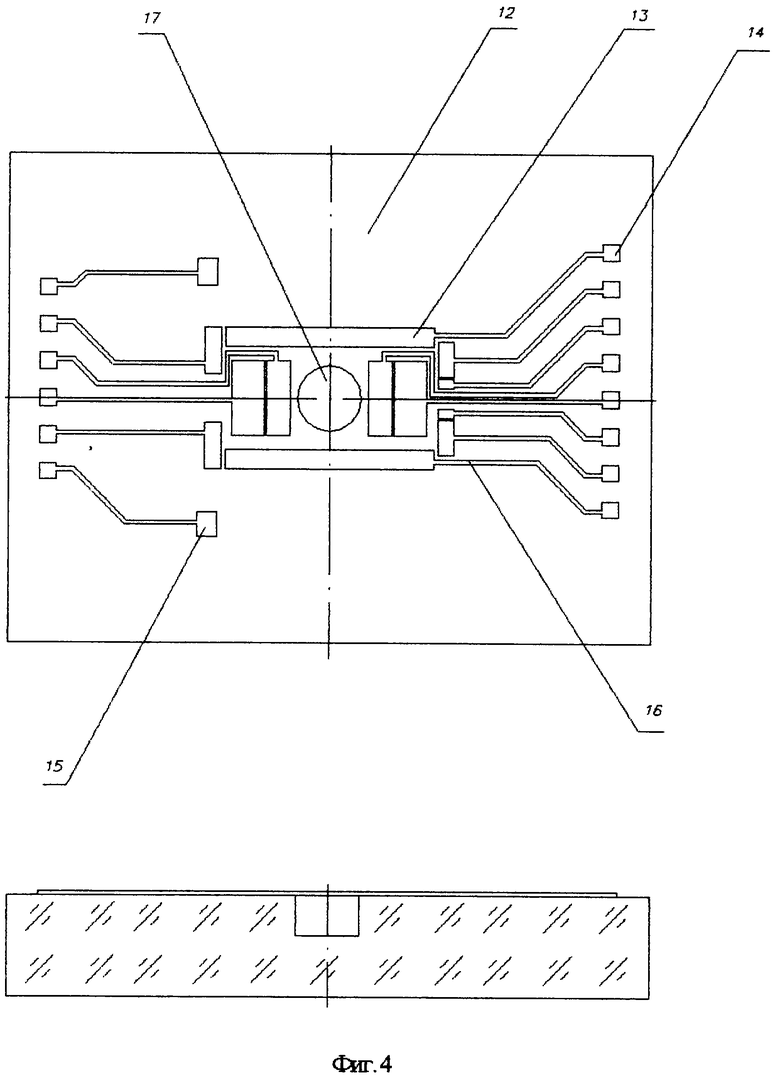

На фиг.4 изображено основание 12 с выполненными из пленки алюминия емкостными обкладками 13, контактными площадками 14, токоведущими шинами 15 для контакта с рамкой и токоведущими шинами 16, соединяющими обкладки с площадками, а также глухое отверстие 17 под размещение инерциальной массы.

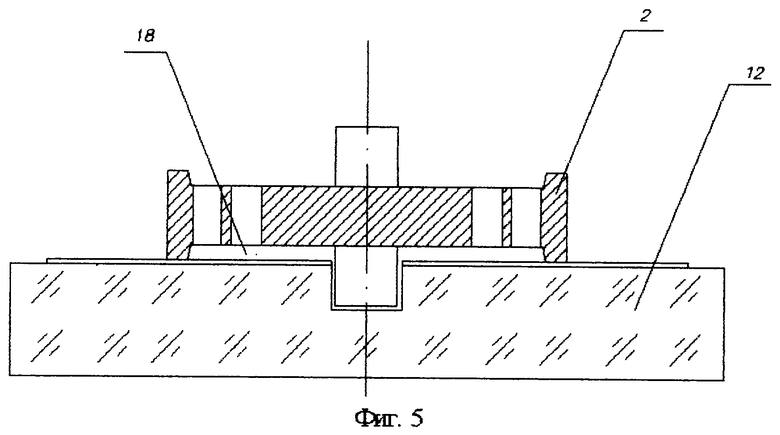

На фиг.5 изображены соединенные между собой электростатическим способом рамка 2 и основание 12 с образованием рабочих емкостей 18. При температуре менее 400oС имеет место слабая адгезия между кремнием и стеклом, обусловленная недостаточной подвижностью примесных ионов в стекле. При температуре более 500oС возникают необратимые нарушения в структуре стекла и алюминиевой металлизации. Нижний порог подаваемого на стеклянную структуру постоянного напряжения обусловлен тем, что при его величине менее 800 В напряженность электрического поля недостаточна для прочного соединения кремния со стеклом. При величине напряжения более 1000 В возможен электрический пробой емкостного зазора.

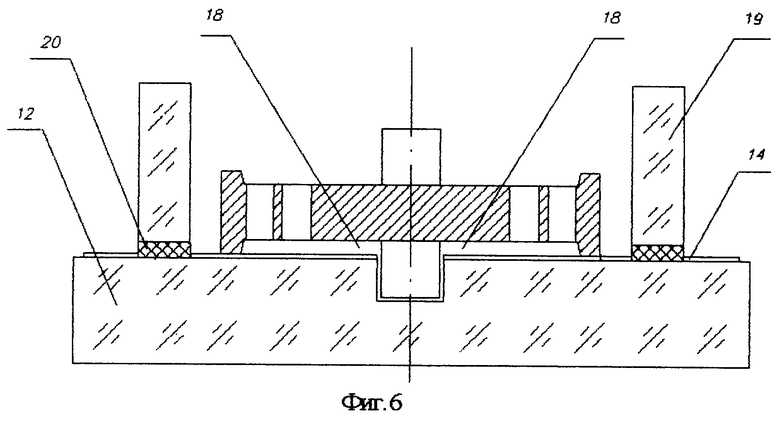

На фиг. 6 изображена структура чувствительного элемента после приплавления к основанию 12 каркаса 19 из щелочносодержащего стекла с помощью легкоплавкого стекла 20 по зоне между контактными площадками 14 и сформированными емкостями 18. Минимальная температура присоединения каркаса 450oС обусловлена тем, чтобы сформированный расплав стекла выдержал максимальную температуру последующего процесса электростатического соединения. Максимальная температура 500oС определена недопустимостью необратимых нарушений в структуре стеклянного основания и алюминиевой металлизации.

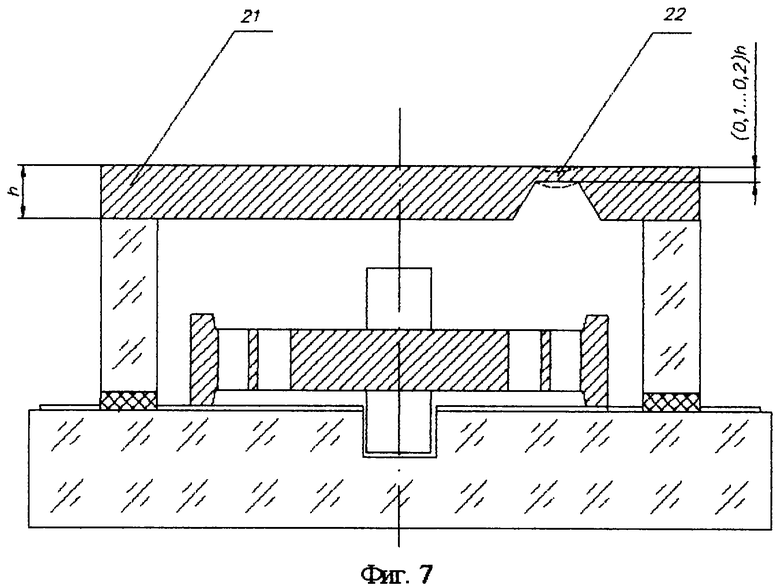

На фиг.7 изображен чувствительный элемент после присоединения к каркасу крышки 21 из кремния. Величина вакуума в процессе соединения не менее 0,0001 мм рт.ст. выбрана для исключения демпфирования при движении инерционной массы в обеспечение высоких метрологических характеристик чувствительного элемента. Минимальная температура процесса 400oС обусловлена получением высокой прочности соединения кремния со стеклом, а максимальная температура 450oС предотвращает деградацию соединительного шва из легкоплавкого стекла между каркасом и основанием. Диапазон величин подаваемых напряжений имеет то же обоснование, что и при соединении рамки с основанием.

При формировании в крышке мембраны 22 при ее размере менее 5h сложно визуально контролировать прогиб мембраны при оценке герметизации вакуумированной полости, а при ее размере более 10h повышается хрупкость крышки, что может привести к ее разрушению. При толщине мембраны менее 0,1h также возможно ее разрушение, а при толщине более 0,2h затруднен визуальный контроль изгиба мембраны.

Источники информации

1. RU, патент 2114489, H 01 L 29/84, 27.06.1998, БИ 18.

2. St. Petersburg International Conference on Gyroscopic Technology and Navigation, 1996, p. 3-10.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЕМКОСТНОЙ АКСЕЛЕРОМЕТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2114489C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКИХ УПРУГИХ ЭЛЕМЕНТОВ | 2015 |

|

RU2601219C1 |

| ПРЕОБРАЗОВАТЕЛЬ ДЕФОРМАЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2077024C1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2012857C1 |

| Способ изготовления емкостного преобразователя механических величин | 1991 |

|

SU1807530A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКОГО ВИБРАЦИОННОГО ГИРОСКОПА | 2011 |

|

RU2485620C1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2284613C1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДЕФОРМАЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2200300C2 |

| Способ изготовления упругих элементов микромеханических датчиков | 2016 |

|

RU2648287C1 |

| Способ формирования областей кремния в объеме кремниевой пластины | 2017 |

|

RU2672033C1 |

Изобретение относится к области измерительной техники и может быть использовано при изготовлении малогабаритных микромеханических датчиков: акселерометров, гироскопов и др. Технический результат изобретения - повышение чувствительности, упрощение сборки узла чувствительного элемента совместно с его герметизацией и обеспечение контроля герметичности узла при сборке и эксплуатации. Сущность изобретения: способ позволяет изготавливать микромеханический инерциальный чувствительный элемент емкостного типа с повышенной чувствительностью путем совершенствования управляемости процесса травления кремния при формировании перемычек с прямоугольным сечением, обеспечивает упрощение сборки узла чувствительного элемента совместно с его герметизацией и контроль герметичности узла при сборке и эксплуатации. 2 з.п.ф-лы, 7 ил.

| ЕМКОСТНОЙ АКСЕЛЕРОМЕТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2114489C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНОГО ПРЕОБРАЗОВАТЕЛЯ МЕХАНИЧЕСКИХ ВЕЛИЧИН | 1989 |

|

SU1671066A1 |

| US 5392651 А, 28.02.1995 | |||

| ВИБРОГРОХОТ | 2001 |

|

RU2212274C2 |

Авторы

Даты

2003-06-27—Публикация

2001-07-09—Подача