Изобретение относится к пищевой промышленности и может быть использовано при копчении пищевых продуктов.

Известен способ определения концентрации коптильного дыма, предусматривающий возбуждение воздуха и коптильного дыма при попеременном пропускании их через двухэлектродную ионизационную камеру, выделение составляющей ионизационного тока и измерение ее амплитуды, по величине которой судят о концентрации коптильного дыма (а.с. СССР № 810188 МПК А 23 В 4/04, 1978 г.).

Однако этот способ не позволяет определить уровень содержания в дыме полезных коптильных компонентов, которые определяют его качество

В настоящее время установлено, что коптильный дым является типичным аэрозолем конденсационного типа и представляет собой неоднородную систему, состоящую из двух сред: дисперсионной (внешней) и дисперсной (внутренней). Дисперсная среда (фаза) состоит из мельчайших капелек воды, частиц сажи и золы, в которых растворены или адсорбированы различные химические соединения, в том числе органические (фенолы, кислоты и карбонильные соединения), определяющие цвет, аромат и вкус копченого продукта при обработке изделий коптильным дымом. При этом степень выраженности органолептических свойств копчености зависит от многих факторов, но в первую очередь определяется содержанием фенолов, кислот и карбонильных соединений в коптильном дыме. Однако в целом достаточно сложно оценить технологические свойства коптильного дыма, так как на данный момент отсутствуют критерии оценки его качества.

Заявителю на сегодняшний день не известно из уровня техники сведений о разработках по оценке качества коптильного дыма.

Задачей изобретения является разработка способа оценки качества коптильного дыма.

Задача решается тем, что в способе оценки качества коптильного дыма, характеризующемся тем, что определяют массовую концентрацию дисперсной фазы и массовые концентрации содержащихся в ней фенолов в пересчете на гваякол, кислот в пересчете на уксусную кислоту, карбонильных соединений в пересчете на фурфурол, рассчитывают коэффициент насыщенности этих компонентов, для чего сумму их массовых концентраций делят на массовую концентрацию дисперсной фазы коптильного дыма и оценивают коптильный дым как качественный при коэффициенте насыщенности не ниже 0,5.

Оценка технологических свойств коптильного дыма заключается в определении основных физико-химических показателей коптильного дыма и степени насыщенности данных компонентов в дыме.

Определение физико-химических показателей коптильного дыма сводится к определению количественного содержания дисперсной фазы и основных коптильных компонентов - фенолов, кислот и карбонильных соединений.

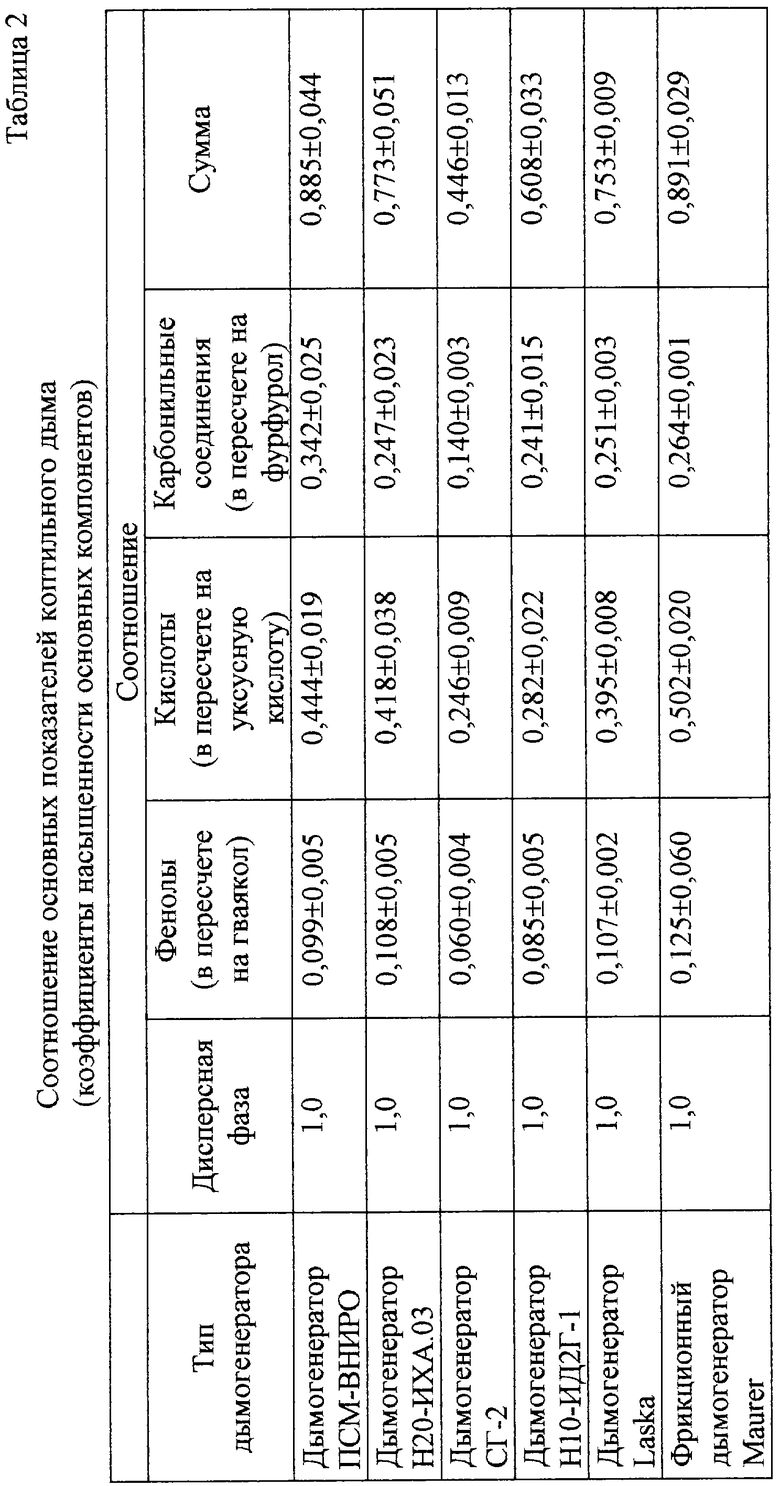

Однако по общему содержанию дисперсной фазы и коптильных компонентов достаточно сложно говорить о технологических свойствах дыма, поэтому был введен новый показатель - уровень соотношения основных коптильных компонентов дыма к дисперсной фазе, являющийся, по сути, коэффициентом насыщенности данных компонентов в коптильном дыме. Таким образом, коэффициент насыщенности показывает долю каждого коптильного компонента в дисперсной фазе.

Экспериментально подтверждено, что данный критерий может использоваться для оценки качества коптильного дыма. Полученные в результате экспериментов показатели позволяют с высокой долей вероятности прогнозировать качество коптильного дыма, поскольку чем выше коэффициент насыщенности коптильных компонентов, тем меньше балластных и негативных веществ содержится в коптильном дыме, следовательно, чем выше коэффициент насыщенности коптильных компонентов, тем выше качество коптильного дыма.

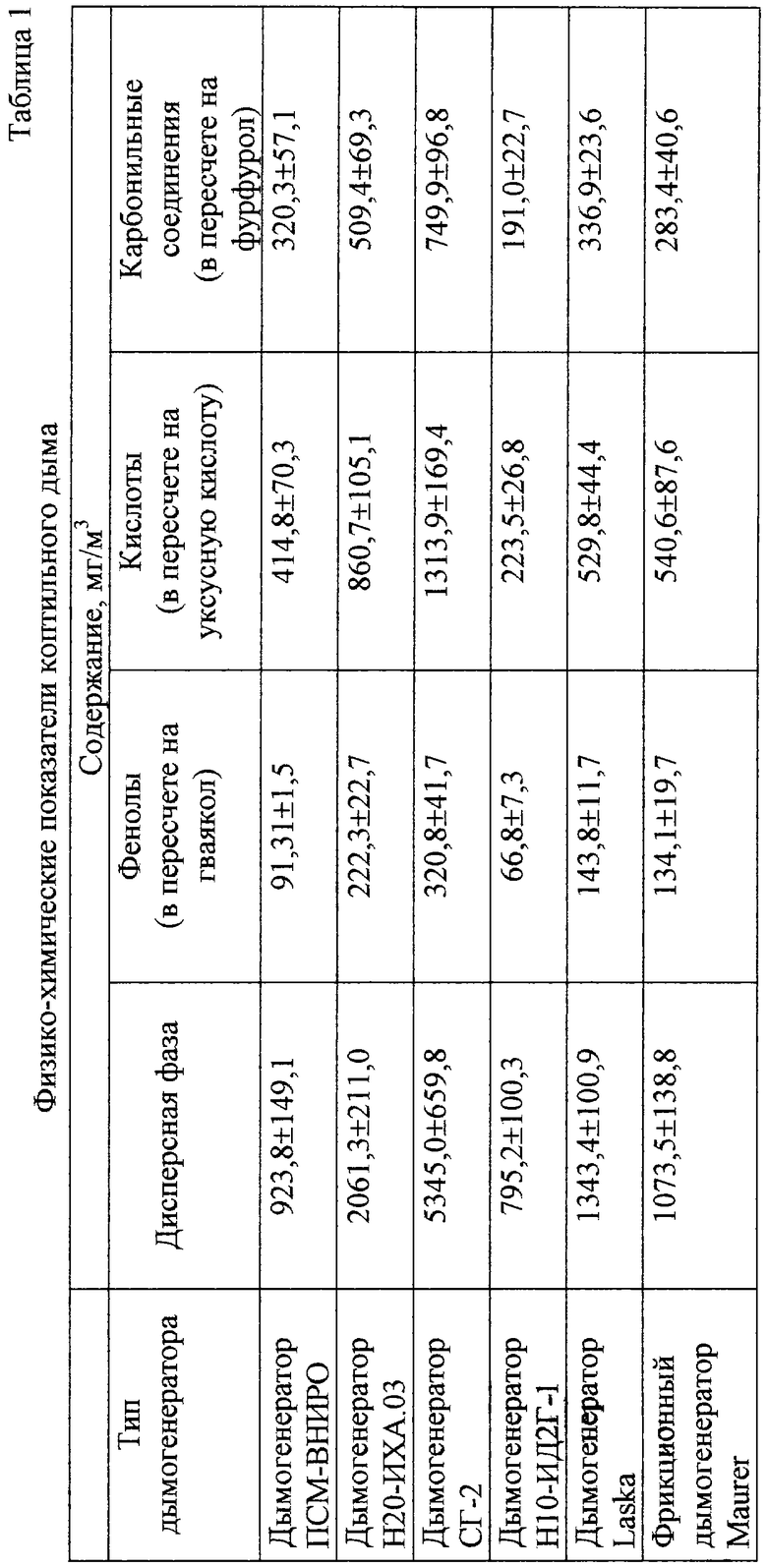

Исследования по оценке качества коптильного дыма проводились с типовыми дымогенераторами, используемыми в коптильных цехах рыбоперерабатывающих предприятий. Отбор проб коптильного дыма проводили с соблюдением условий изокинетичности на выходе из дымогенераторов до его смешения с воздухом. При определении количественного содержания дисперсной фазы и основных коптильных компонентов использовали общепринятые методики.

Результаты исследований приведены в табл.1. Соотношения основных показателей коптильного дыма приведены в табл.2.

Как показывают данные табл.2, самые высокие коэффициенты насыщенности коптильных компонентов имеет коптильный дым, получаемый во фрикционном дымогенераторе Maurer и в дымогенераторе ПСМ-ВНИРО, суммарные коэффициенты которых составляют соответственно (0,891±0,029) и (0,885±0,044). Такой коптильный дым, характеризуется низким содержанием смолы, балластных и негативных веществ, имеет приятный дымный запах. Готовая продукция, обработанная таким дымом, характеризуется приятным ароматом копчености, поверхность готового изделия имеет яркий золотистый оттенок. Следовательно, этот дым обладает высокими технологическими свойствами, и его можно без особого риска максимально использовать путем многократной рециркуляции.

В то же же время низкие коэффициенты насыщенности коптильных компонентов дыма, полученного в дымогенераторе СГ-2 (0,446±0,013), указывают на наличие значительного количества чужеродных для копчения веществ. Так, полученный коптильный дым характеризуется резким смолистым запахом с оттенком посторонних примесей. Готовая копченая продукция, обработанная таким дымом, также характеризуется резким дымным запахом с интенсивным смолистым оттенком, поверхность копченого изделия имеет светло-коричневый с грязно-буроватым оттенком цвет. Это говорит о том, что указанный коптильный дым имеет низкое качество и не может быть рекомендован для рециркуляции.

Таким образом, качественный коптильный дым характеризуется коэффициентом насыщенности коптильных компонентов не ниже 0,5.

Осуществление способа иллюстрируется следующими примерами.

Пример 1. Определение качественного состава коптильного дыма, производимого дымогенератором ПСМ-ВНИРО.

Из определенного объема коптильного дыма в течение 5 мин улавливают дисперсную фазу с помощью фильтра АФА-ВП-20 при скорости протекания дыма 2 л/мин. Затем определяют привес фильтра, он составляет 9,328 мг, и определяют массовую концентрацию дисперсной фазы по формуле

где С - массовая концентрация дисперсной фазы коптильного дыма, мг/м3;

q1 - масса фильтра до отбора пробы, мг;

q2 - масса фильтра после отбора пробы (с осевшей дисперсной фазой), мг;

U - объемная скорость отбора пробы, л/мин;

t - продолжительность взятия пробы, мин.

После расчетов массовая концентрация дисперсной фазы равняется 932,8±149,1 мг/м3 Также определяют концентрации основных компонентов коптильного дыма. По фенолам она составляет 91,3±11,5 мг/м3, по кислотам 414,8±70,3 мг/м3 и по карбонильным соединениям 320,3±57,1 мг/м3. Далее рассчитывают коэффициенты насыщенности основных компонентов, для чего массовые концентрации основных компонентов коптильного дыма делят на массовую концентрацию дисперсной фазы, что для фенолов (91,3:932,8), кислот (414,8:932,8) и карбонильных соединений (320,3:923,8) соответственно составляет 0,099±0,005, 0,444±0,019, 0,342±0,025. Общая массовая доля основных компонентов дыма будет равна (0,099+0,444+0,342)=0,885±0,044. Тогда доля балластных веществ в указанном дыме находится в пределах 0,115, что составляет около 12%.

Полученный коптильный дым характеризуется приятным дымным запахом без оттенка примесей.

Сельдь холодного копчения, полученная с применением данного коптильного дыма, характеризуется вкусом и запахом, свойственными копченому продукту, с едва заметным смолистым привкусом. Поверхность рыбы светло-коричневого цвета. Такая продукция характеризуется высоким качеством. Следовательно, такой коптильный дым обладает высоким качеством и может быть рекомендован для последующей рециркуляции.

Пример 2. Определение качественного состава коптильного дыма, производимого дымогенератором Маurer. Из определенного объема коптильного дыма улавливают дисперсную фазу с помощью фильтра АФА-ВП-20 при скорости протекания дыма 2 л/мин, в течение 5 мин, определяют привес фильтра, он составляет 10,735 мг, и определяют массовую концентрацию дисперсной фазы по формуле

где С - массовая концентрация дисперсной фазы коптильного дыма, мг/м3;

q1 - масса фильтра до отбора пробы, мг;

q2 - масса фильтра после отбора пробы (с осевшей дисперсной фазой), мг;

U - объемная скорость отбора пробы, л/мин;

t - продолжительность взятия пробы, мин.

После расчетов массовая концентрация дисперсной фазы равняется 1073,5±138,8 мг/м3. Затем также определяют концентрации основных компонентов коптильного дыма. По фенолам она составляет 134,1±19,7 мг/м3, по кислотам 540,6±87,6 мг/м3 и по карбонильным соединениям 283,4±40,6 мг/м3. Далее рассчитывают коэффициенты насыщенности, мг/м3, по кислотам 540,6±87,6 мг/м3 и по карбонильным соединениям 283,4±40,6 мг/м3. Далее рассчитывают коэффициенты насыщенности основных компонентов, для чего массовые концентрации основных компонентов коптильного дыма делят на массовую концентрацию дисперсной фазы, что для фенолов (134,1:1073,5), кислот (540,6:1073,5) и карбонильных соединений (283,4:1073,5) соответственно составляет 0,125±0,060; 0,502±0,020; 0,264±0,029. Общая массовая доля основных компонентов равна (0,125+0,502+0,264)=0,89±0,029. Отсюда доля балластных веществ в указанном дыме находится в пределах 0,109, что составляет около 11%.

Полученный коптильный дым характеризуется приятным дымным запахом без оттенка примесей.

Копченый окунь, полученный с применением данного коптильного дыма, имеет интенсивный аромат и вкус, свойственные хорошему качественному продукту, поверхность рыбы имеет приятный золотисто-желтый цвет, что также характерно для продукции высокого качества.

Следовательно, этот коптильный дым обладает высоким качеством и может быть рекомендован для последующей рециркуляции.

Пример 3. Определение качества коптильного дыма, производимого дымогенератором СГ-2.

Пример выполняется аналогично примеру 1.

При этом массовая концентрация дисперсной фазы равняется 5345,0±659,8 мг/м3. Массовые концентрации основных компонентов коптильного дыма составляют: по фонолам 320,8±41,7 мг/м3, по кислотам 1313,9±169,4 мг/м3 и по карбонильным соединениям 749,9±96,8 мг/м3. Коэффициенты насыщенности основных компонентов для фенолов (320,8:5345,0), кислот (1313,9:5345,0) и карбонильных соединений (749,9:5345,0) соответственно составляют 0,060±0,004, 0,246±0,009, 0,140±0,003. Тогда суммарный коэффициент насыщенности основных компонентов дыма равен (0,060+0,246+0,140)=0,446±0,013. Отсюда доля балластных веществ в указанном дыме находится в пределах: 0,554, что составляет более 55% и говорит о его низком качестве.

Такой коптильный дым характеризуется резким смолистым запахом, с посторонними примесями, что указывает на значительное количество в коптильном дыме чужеродных для копчения веществ, он оценивается как низкокачественный и практически не может быть рекомендован для его рециркуляции.

Копченая сельдь, обработанная таким дымом, имеет интенсивный аромат с резким смолистым запахом, поверхность рыбы светло-коричневого цвета с грязно-бурым оттенком, что характерно для низкокачественной продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ РЫБЫ ГОРЯЧЕГО КОПЧЕНИЯ | 2006 |

|

RU2320180C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОПТИЛЬНОГО ПРЕПАРАТА И КОПТИЛЬНЫЙ ПРЕПАРАТ | 1995 |

|

RU2080068C1 |

| Способ получения коптильного дыма | 2016 |

|

RU2656411C2 |

| Способ приготовления консервов из мойвы | 2015 |

|

RU2616400C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОПТИЛЬНОГО ПРЕПАРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2124841C1 |

| ДЫМОГЕНЕРАТОР | 2014 |

|

RU2566686C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОПТИЛЬНОГО ПРЕПАРАТА "НАРА" | 1997 |

|

RU2130267C1 |

| Способ получения коптильной жидкости | 1979 |

|

SU897098A3 |

| СПОСОБ ПОЛУЧЕНИЯ КОПТИЛЬНОГО ПРЕПАРАТА | 1993 |

|

RU2045909C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ПРОКОПЧЕННОСТИ КОПЧЕНОГО ПИЩЕВОГО ПРОДУКТА И ОЦЕНКИ КАЧЕСТВА КОПТИЛЬНОГО ПРЕПАРАТА | 2002 |

|

RU2222010C2 |

Изобретение относится к пищевой промышленности и может быть использовано при копчении пищевых продуктов. Способ заключается в том, что определяют массовую концентрацию дисперсной фазы и массовые концентрации содержащихся в ней фенолов в пересчете на гваякол, кислот в пересчете на уксусную кислоту, карбонильных соединений в пересчете на фурфурол. Затем рассчитывают коэффициент насыщенности этих компонентов, для чего сумму их массовых концентраций делят на массовую концентрацию дисперсной фазы коптильного дыма. Коптильный дым оценивают как качественный при коэффициенте насыщенности не ниже 0,5. Изобретение позволяет прогнозировать изготовление продукции высокого качества. 2 табл.

Способ оценки качества коптильного дыма, характеризующийся тем, что определяют массовую концентрацию дисперсной фазы и массовые концентрации содержащихся в ней фенолов в пересчете на гваякол, кислот в пересчете на уксусную кислоту, карбонильных соединений в пересчете на фурфурол, рассчитывают коэффициент насыщенности этих компонентов, для чего сумму их массовых концентраций делят на массовую концентрацию дисперсной фазы коптильного дыма и оценивают коптильный дым как качественный при коэффициенте насыщенности не ниже 0,5.

| Способ определения концентрацииКОпТильНОгО дыМА | 1978 |

|

SU810188A1 |

| МОГИЛЕВСКИЙ И.М | |||

| и др | |||

| Комплексная механизация копчения мелкой рыбы | |||

| - М.: Легкая и пищевая промышленность, 1982, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| СИКОРСКИЙ З | |||

| Технология продуктов морского происхождения | |||

| - М.: Пищевая промышленность, 1974, с.319-324. | |||

Авторы

Даты

2005-05-10—Публикация

2003-07-31—Подача