Изобретение относится к машиностроению, в частности к турбостроению, и может быть использовано при взаимной выверке соосности агрегатов, например газотурбинной установки (ГТУ) и центробежного нагнетателя (ЦБН) в газоперекачивающих агрегатах или ГТУ и турбогенератора (ТГ) в газотурбинной электростанции.

Работа ГТУ с ЦБН (ТГ) связана с передачей больших крутящих моментов при значительных уровнях вибраций и числах оборотов роторов. При этом во время запуска и останова агрегатов необходимо пройти несколько критических скоростей вращения роторов, количество и частота которых зависят от суммарной массы агрегатов и основания, на котором они находятся, а также от жесткости крепления агрегатов, на которую влияет суммарная площадь контактных поверхностей их опор.

Выверка агрегатов является одной из основных монтажных операций, основной целью которой является достижение заданной геометрической точности установки соосности роторов ГТУ и ЦБН (ТГ).

Известно несколько устройств для выверки соосности агрегатов (см., например, УДК 624.159.1, Матвеев В.В., Кузьмич А.А. Установка, выверка и крепление технологического оборудования и конструкций на фундаментах, Ленинград, Стройиздат Ленинградское отделение, 1990 г., глава 2, раздел 1, стр.23, рис.12.), основанных на применении временных регулируемых опорных элементов, например отжимных болтов, домкратов или пакетов пластин.

В известных устройствах имеются временные регулируемые опоры для выверки агрегатов и подливка основания раствором, заполняющим зазоры между основанием и опорами агрегатов. Эти устройства не позволяют достичь точности выверки агрегатов применительно к турбинной технике, кроме того, в процессе эксплуатации требуется периодическая замена агрегатов, например ГТУ, с последующей выверкой, которая невозможна при подливке фундамента.

Известно устройство для выверки агрегатов (см. там же стр.38, рис. 18, 19), содержащее основание и опоры, соединенные между собой через пакеты подкладок с механизмом их перемещения и фиксации. Каждый пакет состоит из установочных и регулировочных клиновых подкладок.

Известное устройство позволяет провести достаточно точную выверку агрегатов, но при ограниченном количестве опор агрегатов возникает проблема обеспечения жесткости их крепления, которая зависит от суммарной площади контакта опор с основанием и величиной контактных напряжений в местах опор. При выверке агрегатов в заданное положение контактная поверхность опор из-за погрешности изготовления, как правило, устанавливается под непредсказуемым углом по отношению к опорной поверхности основания. В результате контактные напряжения распределяются неравномерно по площади опоры, что приводит к изменению напряженно-деформированного состояния опор и уменьшению жесткости крепления агрегатов.

Технической задачей изобретения является увеличение жесткости крепления агрегатов.

Технический результат достигается тем, что в известном устройстве для выверки соосности агрегатов, содержащем основание и опоры, соединенные между собой через пакет из установочной и регулировочных клиновых подкладок, механизм перемещения и фиксации клиновых подкладок, на основании в месте размещения каждой опоры выполнен выступ, к которому механизмом перемещения прижаты подкладки. Рабочие поверхности установочной подкладки параллельны ответным поверхностям основания и опоры. Толщина установочной подкладки в каждой из четырех угловых точках определяется по формуле Н=H1-Н2, где H1 - фактический зазор между основанием и опорами, определенный в соответствующих точках после предварительной выверки агрегатов, Н2 - суммарная толщина клиновых подкладок.

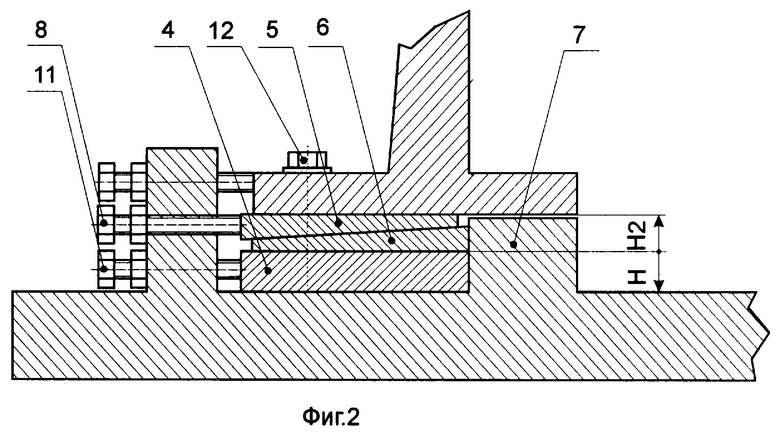

На фиг.1 показана одна из опор агрегата с устройством для выверки соосности в положении предварительной выверки.

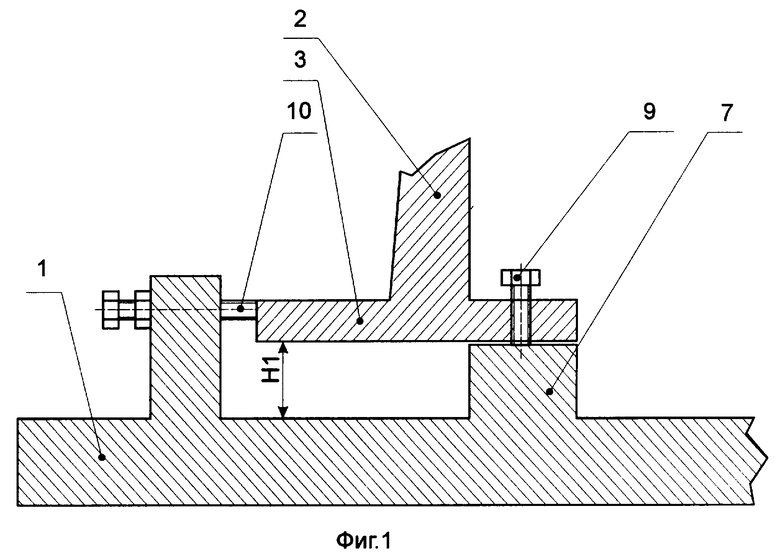

На фиг.2 показано конечное положение опоры агрегата с устройством для выверки соосности.

Устройство состоит из основания 1, на которое установлены агрегаты 2 с опорами 3 через пакет подкладок, состоящий из установочной подкладки 4 и двух клиновых подкладок 5 и 6.

В месте каждой опоры агрегатов выполнен выступ 7, к которому винтом 8 поджаты клиновые подкладки 5 и 6. Клиновые подкладки 5 и 6 в сложенном состоянии образуют сборную подкладку с параллельными наружными плоскостями и суммарной толщиной Н2, которая может изменяться при сдвижке подкладок относительно друг друга.

Выверка соосности агрегатов производится следующим образом.

Агрегат 2 предварительно устанавливают на основание 1 на технологические опоры, например, отжимные болты 9, которыми регулируют высоту и горизонтальность оси агрегата. С помощью нажимных винтов 10 (показан один из болтов регулировки положения агрегата в горизонтальной плоскости) регулируют положение агрегата в горизонтальной плоскости. Предварительная выверка агрегатов завершена. Далее производят измерения фактического расстояния 1 в четырех угловых точках плоскости каждой опоры 3. По результатам измерений установочную подкладку 4 шлифуют с одной стороны на размер Н, равный разности размеров H1 и Н2 с учетом изменения размера Н2 при сдвижке клиновых подкладок относительно друг друга при последующей окончательной выверке агрегатов. Обработанную подкладку 4 укладывают на основание 1 с упором в выступ 7 и закрепляют от перемещений болтом 11. В результате этих операций верхняя (обработанная) плоскость установочной подкладки 4 становится параллельной плоскости опоры 3 агрегата. Аналогичные операции проводят для каждой опоры устанавливаемых агрегатов. Далее в зазор между установочной подкладкой 4 и плоскостью опоры 3 укладывают клиновые подкладки 5 и 6 и выбирают зазор между ними с помощью винта 8. Выворачивают болты 9 и производят окончательную выверку агрегатов, манипулируя винтами 8 и 10. По завершению выверки агрегат окончательно закрепляют на основании болтами 12.

Таким образом, за счет обеспечения с помощью установочной подкладки параллельности сопрягаемых поверхностей опор и основания исключается образование непредсказуемых зазоров и, как следствие, увеличивается площадь соприкосновения. Это увеличивает плотность прилегания между собой деталей опор, уменьшает контактные напряжения и увеличивает жесткость крепления агрегатов на основании с обеспечением заданной точности выверки соосности агрегатов и возможности многократного демонтажа и монтажа агрегатов с последующей выверкой их соосности. Использование дополнительного выступа на основании позволяет исключить перемещение регулируемых подкладок при возникновении вибраций в процессе работы агрегатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ АГРЕГАТОВ | 2004 |

|

RU2268404C1 |

| Способ беспригоночного монтажа агрегата внутри судового помещения | 2021 |

|

RU2755167C1 |

| Устройство для установки опорных элементов на фундаменте | 1981 |

|

SU1010396A1 |

| МАГИСТРАЛЬНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ С КРЕПЛЕНИЯМИ К РАМЕ С ИСПОЛЬЗОВАНИЕМ ПОДВОДИМЫХ ОПОР И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484304C1 |

| ОРУЖЕЙНАЯ УСТАНОВКА С ПРИЦЕЛЬНЫМ УСТРОЙСТВОМ И СПОСОБ ЕГО ВЫВЕРКИ | 2003 |

|

RU2235263C1 |

| Способ и устройство для установки оборудования на фундамент | 1974 |

|

SU497448A1 |

| Способ крепления оборудования к фундаменту | 1990 |

|

SU1754997A1 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ НЕПЛОСКОСТНОСТИ ОПОР РАБОЧЕГО ОБОРУДОВАНИЯ | 2013 |

|

RU2537207C1 |

| Способ установки оборудования на фундамент | 1982 |

|

SU1142691A1 |

Изобретение относится к машиностроению, в частности к турбостроению, и может быть использовано при взаимной выверке соосности агрегатов. Сущность: устройство содержит пакет из установочной и регулировочных клиновых подкладок. Установочная подкладка имеет толщину в каждой из четырех угловых точек, учитывающую фактические размеры зазора между опорами и снованием после предварительной выверки агрегатов на технологических опорах. Технический результат: уменьшение контактных напряжений по поверхностям опор и увеличение жесткости крепления агрегатов. 2 ил.

Устройство для выверки соосности агрегатов, содержащее основание и опоры, соединенные между собой через пакет из установочной и регулировочных клиновых подкладок, механизм перемещения и фиксации клиновых подкладок, отличающееся тем, что в нем на основании в месте размещения каждой опоры выполнен выступ, к которому механизмом перемещения прижаты подкладки, а рабочие поверхности установочной подкладки параллельны ответным плоскостям основания и опоры, при этом толщина подкладки в каждой из четырех угловых точек определяется по формуле Н=H1-Н2, где H1 - фактический зазор между основанием и опорами в каждой соответствующей точке, определенный после предварительной выверки агрегатов, Н2 - суммарная толщина клиновых подкладок.

| В.В.Матвеев и др | |||

| “Установка, выверка и крепление технологического оборудования и конструкций на фундаментах”, Ленинград, Стройиздат, 1990, стр.38 | |||

| Способ контроля соосности валов машин | 1988 |

|

SU1613843A1 |

| Устройство для крепления базовых тяжелых станков на фундаменте | 1977 |

|

SU625093A1 |

| US 3390862, 02.07.1968. | |||

Авторы

Даты

2005-05-10—Публикация

2003-05-28—Подача