Изобретение относится к машиностроению и может быть использовано в разработке и производстве газоперекачивающих агрегатов (ГПА), газотурбинных электростанций (ГТЭС) и других крупногабаритных установок и систем, функционирующих путем передачи больших крутящих моментов.

Так, в ГПА, включающем газотурбинную установку и центробежный нагнетатель, работа последних связана с передачей больших крутящих моментов при большом числе оборотов роторов. В случае погрешности в выверке соосности агрегатов и малой жесткости их крепления происходят нерасчетные вибрации вращающихся узлов, приводящие к выходу их из строя.

Во время запуска и останова агрегатов роторы проходят нескольких критических скоростей вращения. При этом количество и частота вибраций роторов зависят от суммарной массы агрегатов и основания, на котором они находится, а также от жесткости крепления агрегатов, которая зависит от суммарной площади контактных поверхностей их опор.

Выверка агрегатов является одной из основных монтажных операций, основной целью которой является обеспечение соосности роторов агрегатов и жесткости их крепления.

Известны устройства для соединения агрегатов и выверки их соосности (см., например, УДК 624.159.1, Матвеев В.В., Кузьмич А.А. «Установка, выверка и крепление технологического оборудования и конструкций на фундаментах». Л.: Стройиздат Ленинградское отделение, 1990, глава 2, раздел 1, стр.23, рис.12), основанные на применении временных регулируемых опорных элементов, например отжимных болтов, домкратов или пакетов пластин, и подливки основания раствором, заполняющим зазоры между основанием и опорами агрегатов. Эти устройства не позволяют достичь точности выверки агрегатов применительно к турбинной технике, кроме того, в процессе эксплуатации требуется периодическая замена агрегатов, например ГТУ, с последующей выверкой, которая невозможна при подливке фундамента.

Известно устройство для соединения и выверки агрегатов (см. там же, стр.38, рис.18, 19), содержащее основание и опоры, соединенные между собой через пакеты подкладок с механизмом их перемещения и фиксации. Каждый пакет состоит из установочных и регулировочных клиновых подкладок.

Известное устройство позволяет провести достаточно точную выверку агрегатов, но при ограниченном количестве опор агрегатов возникает проблема обеспечения жесткости их крепления, которая зависит от суммарной площади контакта опор с основанием и величины контактных напряжений в местах опор. При изготовлении корпусов крупногабаритных агрегатов неизбежно появляются погрешности обработки опорных поверхностей, выражающихся в виде их волнистости и неплоскостности. При взаимной выверке агрегатов в заданное положение контактная поверхность опор из-за погрешности изготовления, как правило, устанавливается под непредсказуемым углом по отношению к опорной поверхности основания, а волнистость поверхностей не обеспечивает плотность прилегания друг к другу. В результате контактные напряжения распределяются неравномерно по площади опоры, что приводит к изменению напряженно-деформированного состояния опор и уменьшению жесткости крепления агрегатов.

Технической задачей изобретения является увеличение жесткости крепления агрегатов.

Технический результат достигается тем, что в известном устройстве для соединения агрегатов, содержащем опоры, соединенные между собой через пакет из установочной и регулировочных подкладок, опорная поверхность установочной прокладки выполнена эквидистантно поверхности сопрягаемой опоры.

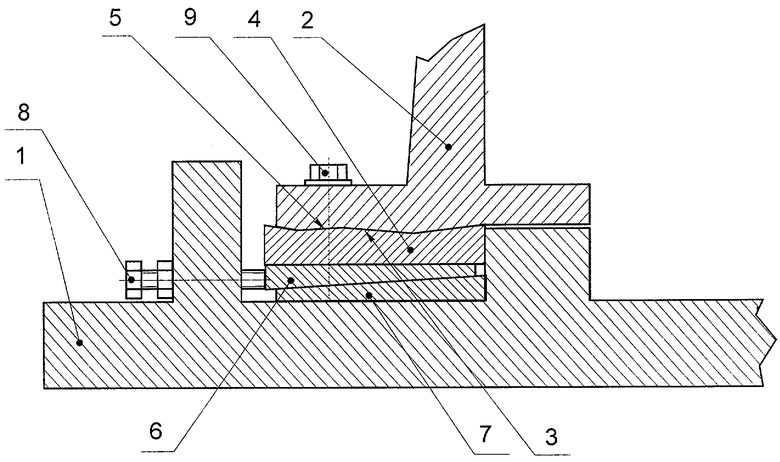

На чертеже показан один из узлов соединения агрегатов с устройством для выверки их соосности.

Устройство содержит опоры 1 и 2 соединяемых агрегатов, между которыми установлен пакет подкладок, состоящий из установочной подкладки 4 и двух клиновых подкладок 6 и 7. (Волнистость сопрягаемых поверхностей 3 и 5 для большей наглядности показана увеличенной.) Суммарная толщина клиновых подкладок может регулироваться путем перемещения их относительно друг друга с помощью болта 8.

Показанное устройство предполагает следующую технологию его сборки.

Перед сборкой производят измерения фактического отклонения от плоскостности поверхности 3 опоры 2. Опоры 1 и 2 предварительно соединяют между собой с помощью технологического приспособления (не показано), проводя одновременно выверку соосности составляющих частей агрегата. Устанавливают подкладки 6 и 7 в исходном, несколько раздвинутом положении, и измеряют зазор между опорной поверхностью подкладки 6 и плоскостью 3 опоры 2. По полученным размерам на станке с программным управлением обрабатывают поверхность 5 подкладки 4 эквидистантно поверхности 3. Обработанная таким образом подкладка 4 обеспечивает плотное прилегание ее к поверхности 3, обеспечивая одновременно параллельность второй ее стороны опорной поверхности опоры 1. Устанавливают обработанную подкладку 4 на место и поджимают ее к поверхности 3 путем перемещения клиновой подкладки 6 болтом 8 до выборки зазора. Окончательно соединяют опоры 1 и 2 болтами 9.

Аналогичные операции проводят для каждой опоры соединяемых агрегатов. При необходимости можно ввести в конструкцию узла вторую установочную подкладку, обеспечивающую плотное ее прилегание к опорной поверхности опоры 1.

Таким образом, за счет выполнения поверхности установочной подкладки эквидистантно ответной поверхности опоры увеличивается плотность прилегания между собой деталей опор, исключается образование непредсказуемых зазоров и, как следствие, увеличивается площадь соприкосновения. Это уменьшает контактные напряжения и увеличивает жесткость крепления частей агрегатов на основании.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫВЕРКИ СООСНОСТИ АГРЕГАТОВ | 2003 |

|

RU2251659C2 |

| МАГИСТРАЛЬНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ С КРЕПЛЕНИЯМИ К РАМЕ С ИСПОЛЬЗОВАНИЕМ ПОДВОДИМЫХ ОПОР И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484304C1 |

| СПОСОБ МОНТАЖА ТУРБОКОМПРЕССОРНОГО АГРЕГАТА | 2003 |

|

RU2263247C2 |

| Устройство для установки опорных элементов на фундаменте | 1981 |

|

SU1010396A1 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ НЕПЛОСКОСТНОСТИ ОПОР РАБОЧЕГО ОБОРУДОВАНИЯ | 2013 |

|

RU2537207C1 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

| Поворотная бабка шлифовального станка | 1983 |

|

SU1135623A1 |

| СПОСОБ УСТАНОВКИ НА ДЛИТЕЛЬНОЕ ХРАНЕНИЕ РАДИАЦИОННО-ОПАСНЫХ КРУПНОГАБАРИТНЫХ ОБЪЕКТОВ И РЕЛЬСОВЫЙ ПОДЪЕМНО-ТРАНСПОРТНЫЙ АГРЕГАТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2390063C2 |

| Узел крепления бандажа вращающейся печи | 1980 |

|

SU859780A1 |

| ОПОРНЫЙ УЗЕЛ И ШАБЛОН ДЛЯ ВЫВЕРКИ И ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА ОПОРНОГО УЗЛА | 2007 |

|

RU2357051C2 |

Изобретение относится к машиностроению и может быть использовано в разработке и производстве газоперекачивающих агрегатов, газотурбинных электростанций и других крупногабаритных установок, функционирующих путем передачи больших крутящих моментов. Устройство для соединения агрегатов содержит опоры, соединенные между собой через пакет из установочной и регулировочных подкладок, при этом опорная поверхность установочной подкладки выполнена эквидистантно поверхности сопрягаемой опоры. В результате увеличивается жесткость крепления агрегатов. 1 ил.

Устройство для соединения агрегатов, содержащее опоры, соединенные между собой через пакет из установочной и регулировочных подкладок, отличающееся тем, что в нем опорная поверхность установочной подкладки выполнена эквидистантно поверхности сопрягаемой опоры.

| В.В.МАТВЕЕВ, А.А.КУЗЬМИН | |||

| Установка, выверка и крепление технологического оборудования и конструкций на фундаментах | |||

| - Л.: Стройиздат, Ленинградское отделение, 1990, с.36-41, рис.18 и 19 | |||

| Направляющий шкив | 1988 |

|

SU1641759A1 |

| Устройство для крепления на транспортном средстве длинномерных грузов | 1982 |

|

SU1049296A1 |

| Стыковое соединение деталей | 1984 |

|

SU1204834A1 |

Авторы

Даты

2006-01-20—Публикация

2004-05-18—Подача