Изобретение относится к судовому машиностроению и может быть использовано при монтаже и ремонте тяжеловесных агрегатов в затеснённых условиях судовых помещений.

Известны и широко применяются в судостроении варианты крепления тяжеловесных судовых агрегатов на фундаментах с использованием полимерных материалов, в частности, литьевых пластмасс типа CHOCKFAST ORANGE, EPOCAST 36 и EPY, способ применения которых предусматривает выставку монтируемого агрегата с использованием отжимных приспособлений и клиньев в требуемое положение относительно фундамента с учётом величины усадки пластмассы, сверление в фундаменте по месту отверстий для крепящих болтов, подготовку монтажного зазора к заливке пластмассы. При этом планируемый к заливке объём ограничивают путём установки вдоль полки агрегата металлической полосы и уплотнения других сторон пространства подкладкой из пенополиуретановой или полиэтиленовой пенки. Заполняют монтажные зазоры литьевой пластмассой самотёком (К. Грудзиньски, В. Ярошевич. Установка машин и устройств на фундаментных подкладках, литых из пластмассы EPY. - Щецин, 2003. - ISBN 83-89260-60-3. - С. 45-47).

Также известны и широко применяются в судостроении способы крепления тяжеловесных судовых агрегатов на фундаментах с использованием металлических подкладок, призонных болтов с шайбами и гайками и полимерного материала с учётом величины усадки последнего, например, принятый в качестве прототипа способ неподвижного крепления механизма на фундаменте по патенту РФ № 2721863, при котором по крайней мере один крепёжный болт вставляют в соответствующие ему сквозные отверстия, выполненные в полке фундамента, подкладке, которая представляет собой жёсткий металлический подгоняемый клин со сквозным отверстием, и лапе закрепляемого механизма, и навинчивают на него гайку, при этом используют призонный болт в качестве по крайней мере одного из крепёжных болтов, соответствующую ему подкладку фиксируют на фундаменте с помощью точечной сварки, а свободное пространство между верхней поверхностью фундамента и нижней поверхностью закрепляемого механизма заполняют полимерным материалом.

Указанные способы имеют общие недостатки, основным из которых является наличие пригоночных операций после погрузки агрегата внутрь судового помещения, а именно необходимость сверления, либо сверления и развёртки в фундаменте отверстий для крепёжных болтов по месту, что в условиях общей затесненности судовых помещений создаёт существенные трудности. Недостатком также является возможность появления непроливов пластмассы вследствие образования полостей с воздухом внутри монтажного зазора в процессе литья. Помимо указанных недостатков в процессе ремонта агрегата проблематичным является полное удаление из монтажного зазора остатков полимерного материала вследствие его высокой адгезии с материалом фундамента и опорной поверхностью полок агрегата.

Технической задачей настоящего изобретения является разработка способа монтажа агрегата в затеснённых условиях судового помещения без пригоночных операций.

Техническим результатом изобретения является осуществление беспригоночного монтажа агрегата в затеснённых условиях судового помещения, исключение непроливов полимерного материала вследствие образования полостей с воздухом внутри монтажного зазора в процессе литья и повышение ремонтопригодности конструкции крепления агрегата на фундаменте в дальнейшем.

Указанный результат достигается за счёт того, что способ беспригоночного монтажа агрегата в затеснённых условиях судового помещения предполагает размещение и крепление агрегата на заранее смонтированном в помещении фундаменте с использованием подкладок, призонных болтов с шайбами и гайками и полимерного материала с учётом величины усадки последнего. С целью обеспечения точной центровки агрегата относительно баз судового помещения и исключения пригоночных операций при его монтаже до погрузки агрегата в помещение производятся разметка на фундаменте относительно баз помещения и выполнение в чистый размер сквозных отверстий с посадкой под призонные болты. После чего в местах выполненных сквозных отверстий путём измерений определяются требуемые величины толщин подкладок для установки агрегата на фундаменте с обеспечением параллельности опорной поверхности агрегата основной плоскости судна. По ранее определённым толщинам в цеховых условиях производится изготовление металлических подкладок со сквозными отверстиями увеличенного диаметра для свободного прохождения призонных болтов. Далее производится установка изготовленных металлических подкладок на фундамент с выверкой положения их опорных поверхностей относительно баз судового помещения и, при необходимости, доработка подкладок. Осуществляется разметка на полках агрегата относительно его базовых плоскостей и выполнение в чистый размер сквозных отверстий под призонные болты с диаметром, увеличенным на расчётную величину предельной суммарной погрешности разметки. Далее производится погрузка агрегата в судовое помещение, размещение его на фундаменте с использованием подкладок, окончательная выверка с использованием отжимных приспособлений базовых плоскостей агрегата относительно баз судового помещения и закрепление агрегата призонными болтами с шайбами и гайками. При этом зазоры между призонными болтами и стенками сквозных отверстий в полках агрегата и подкладках заполняются полимерным материалом. С целью обеспечения требуемой прочности крепления агрегата количество болтов или их диаметр увеличивается на расчётную величину, обусловленную разницей в прочностных характеристиках полимерного материала и материала полок агрегата.

Сущность изобретения поясняется следующими графическими фигурами:

Фиг. 1 - вид судового помещения с фундаментом и общий вид агрегата.

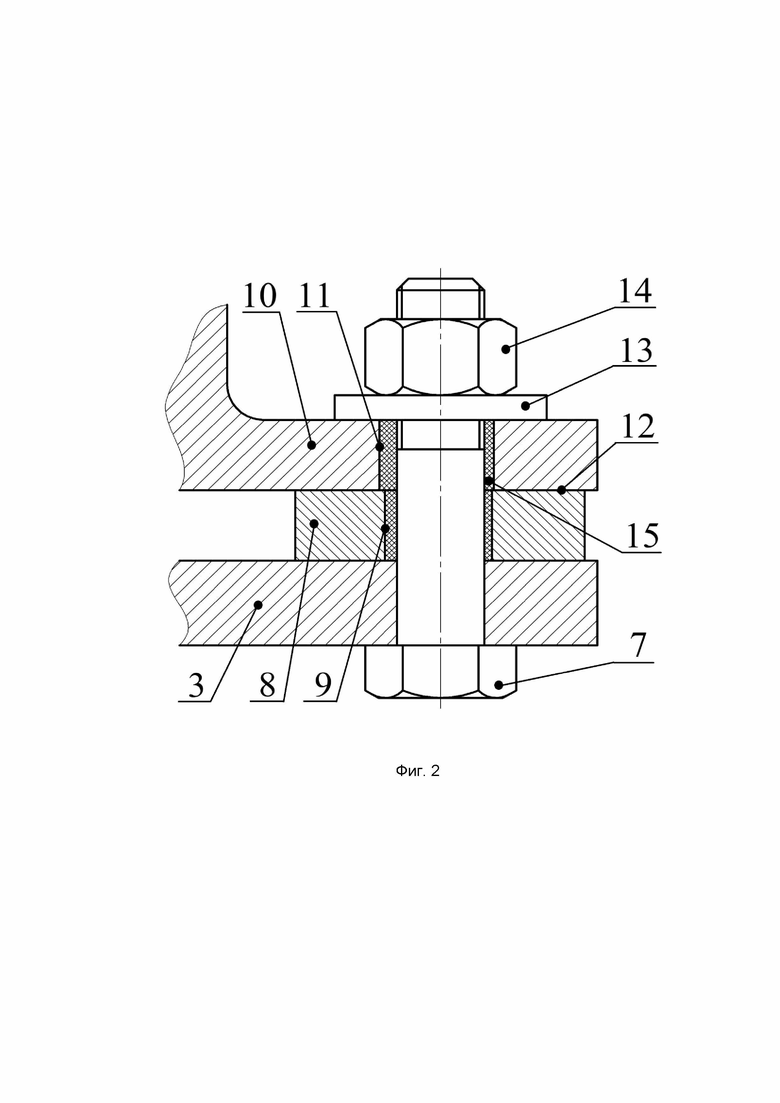

Фиг. 2 - схема крепления агрегата на фундаменте.

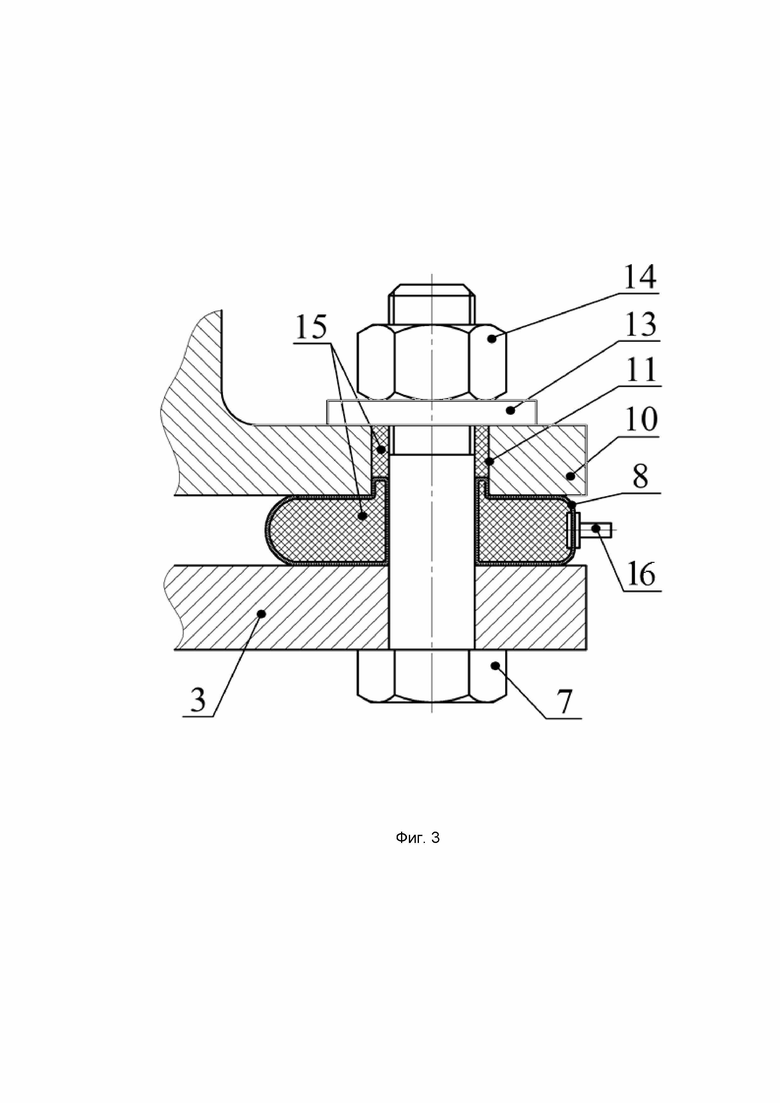

Фиг. 3 - схема крепления агрегата на фундаменте в частном случае.

Способ беспригоночного монтажа агрегата 1 в затеснённых условиях судового помещения 2 реализуется следующим образом (фиг. 1). Предварительно внутри судового помещения 2 осуществляется монтаж фундамента 3 с выверкой последнего при монтаже относительно баз 4 (горизонтальной и вертикальной) судового помещения 2. Сборка агрегата 1 производится предварительно в цеховых условиях с нанесением видимых отметок его базовых плоскостей 5.

Затем производится разметка на фундаменте 3 относительно баз 4 судового помещения 2 и выполнение в чистый размер сквозных отверстий 6 с посадкой под призонные болты 7 (фиг. 2). В местах выполненных сквозных отверстий 6 путём измерений, например, с использованием трёхмерных оптоэлектронных средств измерений типа трекера (на фиг. не показаны), определяются требуемые величины толщин подкладок 8 для установки агрегата 1 на фундаменте 3 с обеспечением параллельности опорной поверхности агрегата 1 основной плоскости судна (горизонтальной базе 4 судового помещения 2). По результатам измерений в цеховых условиях производится изготовление металлических подкладок 8 с определёнными толщинами и сквозными отверстиями 9 увеличенного диаметра для свободного прохождения призонных болтов 7. Одновременно осуществляется (фиг. 1) разметка на полках 10 агрегата 1 относительно его базовых плоскостей 5 и выполнение в чистый размер сквозных отверстий 11 под призонные болты 7 с диаметром, увеличенным на расчётную величину предельной суммарной погрешности разметки. После изготовления металлических подкладок 8 производится их установка на фундамент 3 в ранее определённых местах и проверка положения их опорных поверхностей 12 относительно баз 4 судового помещения 2. Проверка проводится с использованием, например, трёхмерных оптоэлектронных средств измерений типа трекера и, при необходимости, для обеспечения требуемого положения опорных поверхностей 12 относительно баз 4 судового помещения 2 осуществляется доработка металлических подкладок 8 в цеховых условиях.

Далее осуществляется погрузка агрегата 1 в помещение 2, размещение его на фундаменте 3 с использованием металлических подкладок 8 и окончательная выверка с использованием отжимных приспособлений (на фиг. не показаны) базовых плоскостей 5 агрегата 1 относительно баз 4 судового помещения 2. После окончательной выверки осуществляется крепление агрегата 1 на фундаменте 3 призонными болтами 7 с шайбами 13 и гайками 14, при этом зазоры между призонными болтами 7 и стенками сквозных отверстий 11 и 9 заполняются полимерным материалом 15.

С целью обеспечения требуемой прочности крепления агрегата 1 на фундаменте 3 количество призонных болтов 7 или их диаметр увеличивается на расчётную величину, обусловленную разницей в прочностных характеристиках полимерного материала 15 и материала полок 10 агрегата 1. Таким образом, осуществляется возможность проведения монтажа агрегата 1 в затеснённых условиях судового помещения 2 без пригоночных операций после погрузки агрегата 1 внутрь судового помещения 2.

В частном случае при креплении агрегата 1 на фундаменте 3 с целью исключения части измерительных операций и изготовления по результатам измерений подкладок 8 последние могут быть выполнены в виде замкнутых камер из тонкостенного полимерного материала с клапаном заполнения 16 (фиг. 3). При этом часть таких подкладок устанавливается в местах крепления агрегата 1 и охватывает призонные болты 7 (подкладки со сквозными отверстиями), а другая часть может быть установлена вне мест крепления (без сквозных отверстий).

После погрузки агрегата 1 в судовое помещение 2 производится окончательная выверка с использованием отжимных приспособлений (на фиг. не показаны) базовых плоскостей 5 агрегата 1 относительно баз 4 судового помещения 2. Подкладки 8, выполненные в виде замкнутых камер из тонкостенного полимерного материала и предварительно размещённые на фундаменте 3, наполняют полимерным материалом 15 до полного заполнения зазоров между полками 10 агрегата 1 и фундаментом 3, а затем, после затвердевания полимерного материала 15 внутри замкнутых камер подкладок 8, производится окончательное крепление агрегата 1 призонными болтами 7 с шайбами 13 и гайками 14 с заполнением оставшихся зазоров между призонными болтами 7 и стенками отверстий 11 в полках 10 агрегата 1 полимерным материалом 15. Это позволяет устранить возможность появления непроливов полимерного материала вследствие образования полостей с воздухом внутри монтажного зазора в процессе литья, а также существенно облегчает полное удаление из монтажного зазора между агрегатом и фундаментом остатков полимерного материала, что обеспечивает повышенную ремонтопригодность конструкции крепления агрегата на фундаменте.

Таким образом, предлагаемый способ беспригоночного монтажа агрегата в затеснённых условиях судового помещения позволяет решить поставленную техническую задачу с заявленным техническим результатом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПОДВИЖНОГО КРЕПЛЕНИЯ МЕХАНИЗМА НА ФУНДАМЕНТЕ | 2018 |

|

RU2721863C1 |

| СПОСОБ МОНТАЖА ЦЕНТРУЕМЫХ МЕХАНИЗМОВ | 2010 |

|

RU2439486C1 |

| Способ монтажа механизма на фундаменте | 1983 |

|

SU1102709A1 |

| УСТРОЙСТВО ДЛЯ ВЫВЕРКИ СООСНОСТИ АГРЕГАТОВ | 2003 |

|

RU2251659C2 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ АГРЕГАТОВ | 2004 |

|

RU2268404C1 |

| СПОСОБ МОНТАЖА ВЕРХНЕГО СТРОЕННЯ ПОЛНОПОВОРОТНОГО КРАНА | 1970 |

|

SU274673A1 |

| СПОСОБ МОНТАЖА ЗОНАЛЬНОГО БЛОКА С РЕГУЛИРОВАНИЕМ ОПОРНЫХ НАГРУЗОК | 2012 |

|

RU2522720C2 |

| Способ монтажа механизма на фундаменте | 1986 |

|

SU1721386A1 |

| Устройство для центровки и монтажа судовых механизмов на фундаменте | 1977 |

|

SU662423A1 |

| Устройство для выгрузки и погрузки судовой разделительной переборки | 2024 |

|

RU2828922C1 |

Изобретение относится к монтажу тяжеловесных агрегатов в затесненных условиях судового помещения. Способ беспригоночного монтажа агрегата внутри судового помещения на заранее смонтированном фундаменте с использованием подкладок, призонных болтов с шайбами и гайками и полимерного материала с учётом величины усадки последнего. Перед погрузкой агрегата на фундаменте производят разметку относительно баз помещения и выполняют в чистый размер сквозные отверстия для крепления агрегата с посадкой под призонные болты. Затем в местах сквозных отверстий путём измерений определяют требуемые величины толщин подкладок для установки агрегата на фундаменте с обеспечением параллельности опорной поверхности агрегата основной плоскости судна. Изготавливают подкладки с ранее определёнными толщинами и сквозными отверстиями увеличенного диаметра для свободного прохождения призонных болтов. Устанавливают подкладки на фундамент с выверкой положения их опорных поверхностей относительно баз судового помещения. Осуществляют разметку на полках агрегата относительно его базовых плоскостей. Выполняют в чистый размер сквозные отверстия под призонные болты с диаметром, увеличенным на расчётную величину предельной суммарной погрешности разметки. Осуществляют погрузку агрегата в судовое помещение и размещают его на фундаменте с использованием подкладок. Проводят выверку с использованием отжимных приспособлений базовых плоскостей агрегата относительно баз судового помещения и закрепляют призонными болтами с шайбами и гайками. Зазоры между призонными болтами и стенками сквозных отверстий в полках агрегата и подкладках заполняют полимерным материалом. Достигается возможность беспригоночного монтажа агрегата в затесненных условиях судового помещения, исключение непроливов полимерного материала и повышение ремонтопригодности конструкции крепления агрегата. 1 з.п. ф-лы, 3 ил.

1. Способ беспригоночного монтажа агрегата внутри судового помещения на заранее смонтированном фундаменте с использованием подкладок, призонных болтов с шайбами и гайками и полимерного материала с учётом величины усадки последнего, отличающийся тем, что перед погрузкой агрегата на фундаменте производят разметку относительно баз помещения и выполняют в чистый размер сквозные отверстия для крепления агрегата с посадкой под призонные болты; затем в местах сквозных отверстий путём измерений определяют требуемые величины толщин подкладок для установки агрегата на фундаменте с обеспечением параллельности опорной поверхности агрегата основной плоскости судна; изготавливают подкладки с ранее определёнными толщинами и сквозными отверстиями увеличенного диаметра для свободного прохождения призонных болтов, устанавливают подкладки на фундамент с выверкой положения их опорных поверхностей относительно баз судового помещения; осуществляют разметку на полках агрегата относительно его базовых плоскостей и выполняют в чистый размер сквозные отверстия под призонные болты с диаметром, увеличенным на расчётную величину предельной суммарной погрешности разметки; далее осуществляют погрузку агрегата в судовое помещение, размещают его на фундаменте с использованием подкладок, проводят выверку с использованием отжимных приспособлений базовых плоскостей агрегата относительно баз судового помещения и закрепляют призонными болтами с шайбами и гайками, при этом зазоры между призонными болтами и стенками сквозных отверстий в полках агрегата и подкладках заполняют полимерным материалом.

2. Способ по п.1, отличающийся тем, что вместо металлических подкладок применяют подкладки, выполненные в виде замкнутых камер из тонкостенного полимерного материала с клапаном заполнения.

| ФГОУ ВПО "Волжская государственная академия водного транспорта" | |||

| Монтаж судового оборудования | |||

| Н.Н | |||

| Галашов и др | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| СПОСОБ НЕПОДВИЖНОГО КРЕПЛЕНИЯ МЕХАНИЗМА НА ФУНДАМЕНТЕ | 2018 |

|

RU2721863C1 |

| KR 20140010614 A, 27.01.2014 | |||

| US 2014311068 A1, 23.10.2014. | |||

Авторы

Даты

2021-09-13—Публикация

2021-02-03—Подача